引言

高温钛合金通常指在航空发动机350℃以上服役使用的无序固溶强化型钛合金[1],具有高比强度、优良的高温蠕变抗力、疲劳强度、持久强度,以及良好的组织稳定性和抗氧化性,是广泛应用于航空发动机和航天飞行器的关键耐热结构材料[2-5]。目前世界各国工程应用比较成熟的高温钛合金最高使用温度一般为600℃,如英国的IMI834、美国的Ti-1100、俄罗斯的BT36、以及中国的Ti60和Ti600[6-9]。而Ti65合金是我国在Ti60合金基础上自主研发的一种十组元近a型高温钛合金,名义成分为Ti-5.9Al-4.0Sn-3.5Zr-0.3Mo-0.4Si-0.3Nb-2.0Ta-1.0W-0.05C。该合金也是国内首次研制的长时间稳定服役温度为650℃的新型近a高温钛合金[2],短时使用温度可达700℃,填补了国内该温度区间高性能钛合金的空白,其强度-塑性以及高温蠕变-持久-热稳定性具有良好的匹配,综合性能优异[10]。

在航空航天领域,高温钛合金薄板是制造蜂窝夹层结构、发动机壁板及各类轻质蒙皮的关键材料,其战略地位日益显著[11]。然而,随着新型航天飞行器设计理念的提出以及对飞行器马赫数需求的不断提升,飞行器热端部件及热防护系统面临着更为极端的热-力耦合环境,对结构材料的轻量化设计和耐高温性能提出了更为严苛的要求。传统的高温钛合金薄板已难以满足需求,亟待研制可以在更高温度区间稳定工作且具备更优高温性能的钛合金薄板[12][13]。因此,Ti65合金薄板的制备研究能够为新型航天飞行器提供材料基础保障,在新一代航空航天飞行器领域具有广泛的应用前景。

目前关于Ti65合金的研究工作主要集中于板材的热变形行为、热处理对显微组织和力学性能的影响以及力学性能的各向异性。在热变形行为与加工工艺方面,Zhang等[14]通过等温压缩试验研究了Ti65合金在不同相区的热变形行为,研究表明,在α+β两相区变形时,片状α相球化,其c轴趋于平行轧制方向,并在相界处析出片状次生α相(αs)及纳米级硅化物(TiZr)6Si3,变形机制以位错滑移和取向球化为主,而在β单相区,变形则由β晶粒的动态再结晶主导;李萍等[15]通过等温恒应变速率压缩实验系统研究了Ti65合金板材在多种变形温度与应变速率下的热变形行为,据此构建了该合金的本构方程与热加工图;Zhao等[16]对比研究单向轧制与换向轧制工艺制备的Ti65合金板材,指出不同轧制工艺导致的变形路径差异促进了特定滑移系的开动,从而显著影响板材的显微组织与织构类型。在热处理组织调控与强化机制方面,吴汐玥等[17]将Ti65合金板材在不同条件下热处理研究显微组织与织构的演变规律,发现随着热处理温度从α相区提高到β相区,板材的显微组织依次演变为等轴组织、双态组织及片层组织,其织构类型随之改变,并分析了热处理制度和织构对板材拉伸性能的影响机制;Yue等[18]发现,经固溶时效处理后,Ti65合金中沿α/β相界面析出(Ti,Zr)6(Si,Sn)3型硅化物,同时在α基体内形成弥散分布的纳米级Ti3Al颗粒,这两种析出相共同作用,使合金的抗拉强度大幅度提升至1253MPa;Zhang等[19]的研究进一步表明,通过优化时效热处理工艺,可使Ti65合金板材实现强度与塑性的协同提升,其强化效果主要源于界面共格硅化物(Ti,Zr)3Si与Ti3Al相的析出,而塑性的显著改善则归因于初生α相(αp)与αs比例的优化以及不连续片层界面的形成。在力学性能的各向异性研究方面,樊智贤等[20]通过系统对比原始态、时效态及高温变形条件下的组织与性能,阐明了显微组织形貌与晶体学织构对各向异性行为的影响机制。综上所述,现有研究主要围绕热轧Ti65合金板材展开,为其工艺-组织-性能关系的理解提供了重要基础。然而,针对冷轧Ti65合金薄板,系统的热处理调控及其对后续力学行为影响的研究仍相对有限。此外,现有工作对板材在拉伸变形不同阶段的微观塑性变形机制尚缺乏系统性揭示。

本研究以1mm厚度的Ti65合金冷轧薄板为研究对象,通过系统调控热处理工艺,探究其对合金显微组织与力学性能的影响规律,在此基础上,选取强塑性匹配最优的工艺制度进行准原位拉伸实验,揭示合金在不同变形阶段的微观拉伸变形行为与机制,从而为Ti65合金薄板在航空航天领域的工程应用提供理论依据。

1、实验材料与方法

实验所用材料为宝钛集团提供的1mm厚度的Ti65合金冷轧薄板,该板材是以厚度为2mm的热轧半成品为原料,经多道次冷轧变形制备而成;冷轧过程单道次压下量控制在20%左右,并进行了940℃/45 min的中间退火处理。经测定合金的实际化学成分如表1所示,通过差示扫描量热法(DSC)测定该合金的β相转变温度(Tβ)为(1035±5)℃。

表1实验用Ti65合金化学成分

| Element | Ti | Al | Sn | Zr | Mo | Si | Nb | Ta | W | C |

| Content | Bal. | 5.48 | 4.10 | 3.50 | 0.45 | 0.43 | 0.30 | 1.04 | 1.11 | 0.12 |

热处理实验样品均从原始冷轧板材上通过电火花线切割获取,所有热处理均在真空环境下进行,具体工艺参数见表2。热处理后采用相同方法切取尺寸为10mm×6mm的块状试样用于显微组织分析。金相样品经逐级研磨至2000#砂纸后机械抛光,随后使用Kroll溶液(1%HF+4%HNO3+95%H2O,体积分数)进行腐蚀,并先后通过OLYMPUS光学显微镜(OM)与ZEISS Sigma 300扫描电镜(SEM)的背散射电子(BSE)模式进行组织观察。用于电子背散射衍射(EBSD)分析的试样在研磨至2000#后,采用电解抛光进行最终制备。电解抛光在LectroPol-5型电解抛光设备上进行,电解液为60%甲醇+35%正丁醇+5%高氯酸(体积分数),电解抛光参数设定为电压35V、时间25s、温度0~6℃,抛光后立即用酒精冲洗并吹干。EBSD数据采集在配备有OxFord c nano EBSD探头的Tescan Clara GMH扫描电子显微镜上完成,工作电压20kV,扫描步长0.4μm。采集得到的数据通过Aztec Crystal及Channel 5软件进行晶体学分析与织构计算。

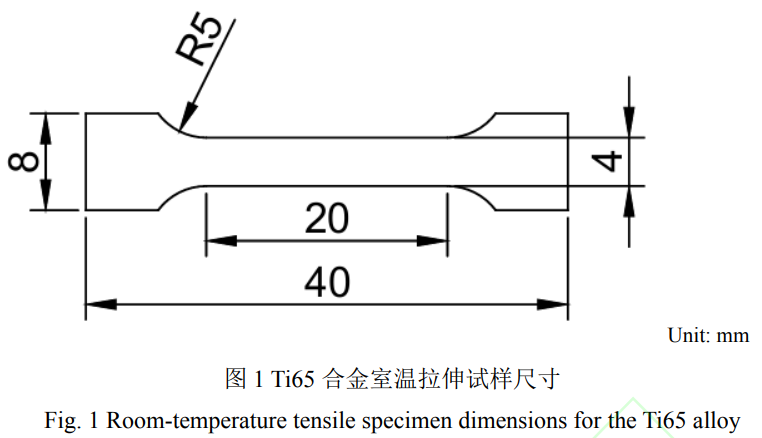

从经过不同热处理制度的板材上沿轧制方向(rolling direction,RD)切取板状拉伸试样,在万能拉伸试验机上进行室温拉伸试验,应变速率为1×10−3s−1,测试过程严格遵循GB/T 228.1-2021金属材料拉伸试验标准,拉伸试样具体尺寸如图1所示。

表2 Ti65合金薄板热处理工艺

| Number | Heat treatment process |

| A1 | 900℃/30 min/FC |

| A2 | 900℃/30 min/AC |

| A3 | 900℃/30 min/WC |

| B | 950℃/30 min/AC |

| C | 1 000℃/30 min/AC |

2、实验结果及讨论

2.1退火温度对薄板显微组织的影响

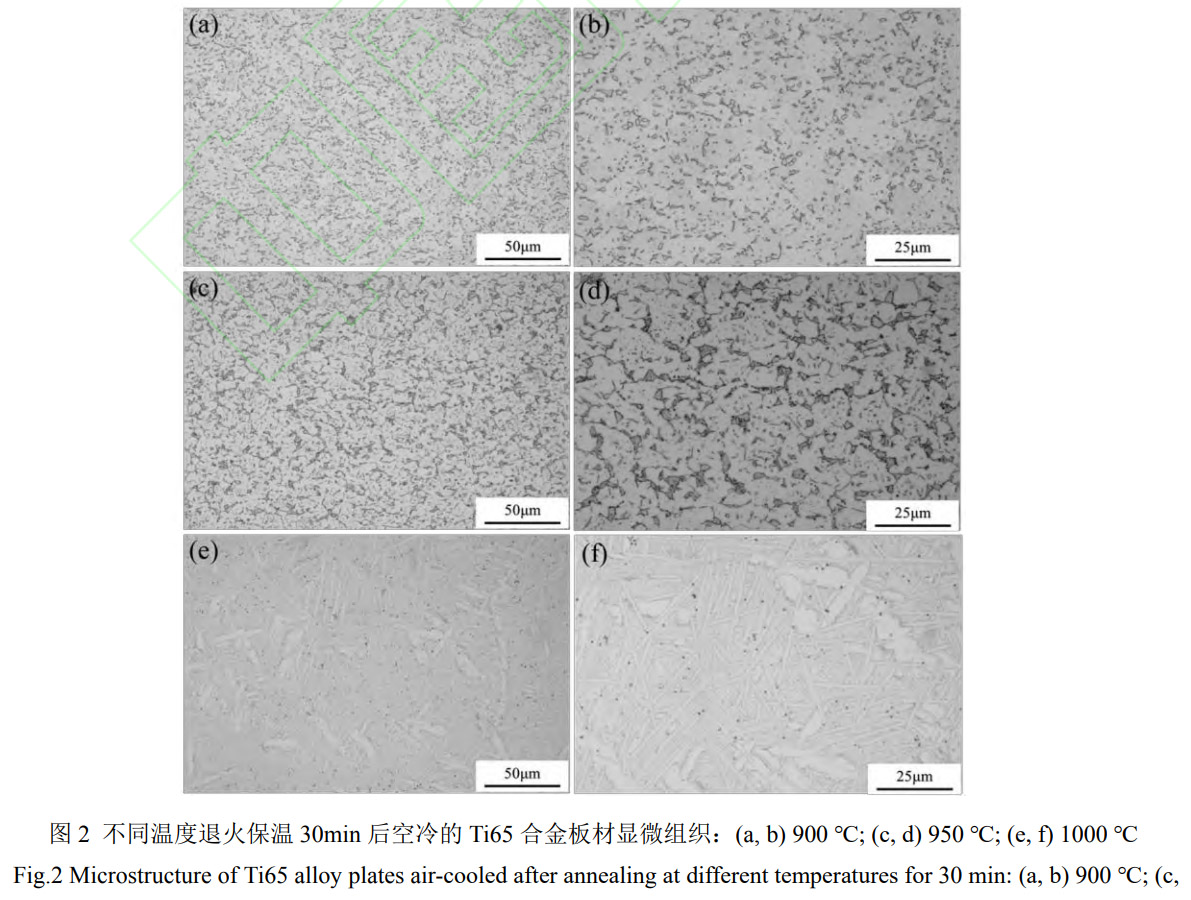

图2展示了经不同温度(900、950、1000℃)退火并保温30 min后空冷的Ti65合金薄板的显微组织演变。可以看出,当退火温度为900和950℃时,合金组织由等轴αp相、片层 αs 相以及少量残余β相构成,呈现出典型的等轴组织特征(图2a~d)。而当退火温度进一步升高至1000℃时,合金组织转变为片层组织(图2e和f)。由于该合金在室温下β相体积分数通常低于5%,本文后续对晶粒尺寸、织构等特征的描述与分析均主要针对α相进行。

为进一步定量分析合金显微组织随退火温度的演变规律,采用Image-Pro Plus软件对不同退火温度下合金初生等轴αp相的晶粒尺寸和体积分数进行统计,结果汇总于表3。随着退火温度的升高,初生等轴αp相晶粒尺寸逐渐增大但其体积分数占比却逐渐减小。当退火温度从900℃升高至950℃,等轴αp的平均晶粒尺寸由9.27μm略微增加至9.45μm,其体积分数则由85.3%下降至75.9%。当温度升至1000℃时,等轴αp尺寸显著增大至15.91μm,同时体积分数急剧降低至15.1%。这一变化主要归因于在更高退火温度下,α相向β相的转变程度加剧[21],而β相在冷却过程中转变为片层α相,导致等轴αp相体积占比减少。

表3Ti65合金薄板等轴αp相晶粒尺寸和体积分数随退火温度的变化

| Annealing temperature/°C | Grain size ofα-phase/μm | Volume fraction of equiaxed aphase/% |

| 900 | 9.27±0.54 | 85.3±3.7 |

| 950 | 9.45±0.86 | 75.9±4.3 |

| 1000 | 15.91±1.95 | 15.1±4.2 |

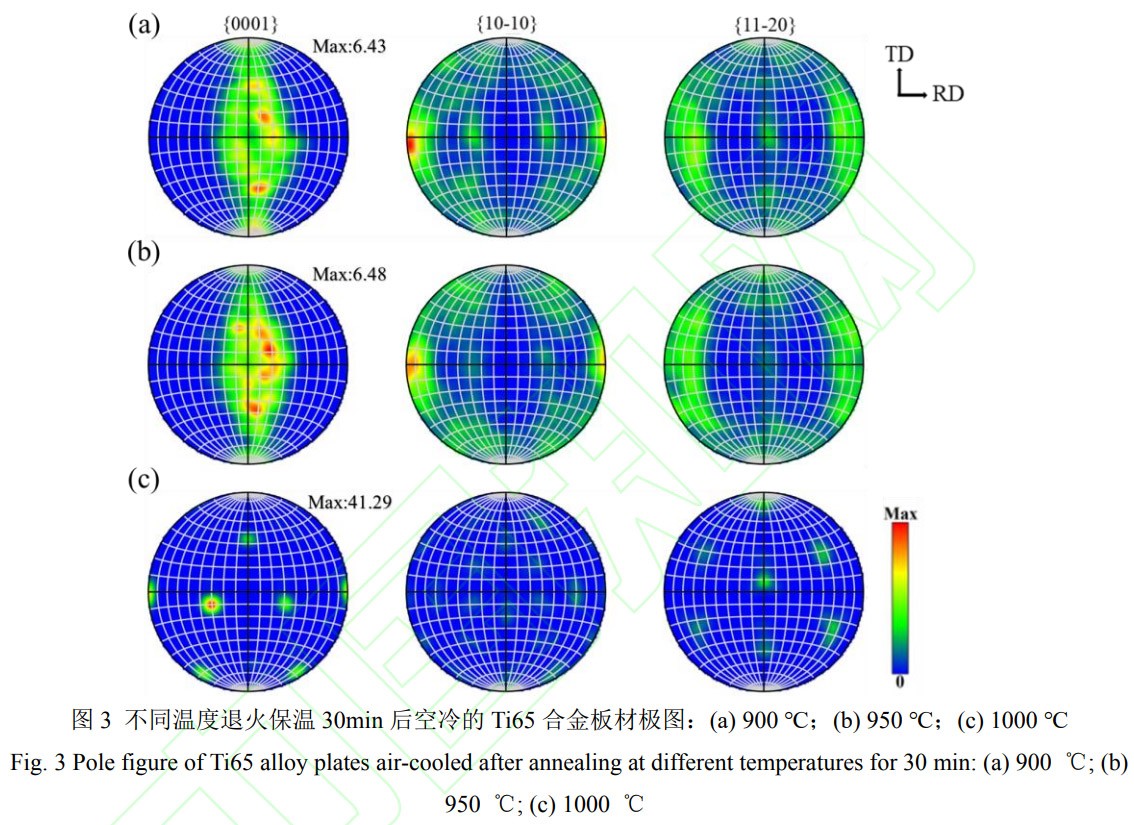

为进一步揭示退火温度对合金晶体学取向的影响规律,采用EBSD技术对不同退火温度热处理后的Ti65合金薄板进行织构分析。图3为不同温度退火后空冷的Ti65合金薄板的极图。由极图可知,经过900℃退火后板材的主要织构特征为晶体学c轴方向从板材法向(normal direction,ND)向横向(transverse direction,TD)偏转40°,强度为6.43,另一个次要的织构组分在{0001}极图中对应的极点集中于ND方向,特征为{0001}晶面平行于轧面,即基面织构(B型织构),强度为4.54。在{10}极图中,可以看出存在着<10t0>晶向平行于RD方向的织构。当退火温度升高到950℃时,合金的主要织构类型和900℃时基本类似,但是织构强度略微增大,最高强度为6.48。退火温度进一步升高到1000℃时,织构类型和强度均发生显著转变,主要包括三种组分。主要组分的织构的晶体学特征是{3 1 10}晶面平行于轧面,<11 02>晶向平行于TD方向,最高强度为41.39,次要组分的织构类型为<0001>{1120},最高强度为27.89,最弱的织构组分的晶体学特征是{1120}晶面平行于轧面,<3110>晶向平行于TD方向,最高强度为20.04。退火温度为1000℃时合金织构类型和强度剧烈变化的主要原因是高温下大部分等轴αp相转变为了β相,在随后冷却过程中β→α相变时发生强烈的变体选择,从而形成较强的相变织构[22]。

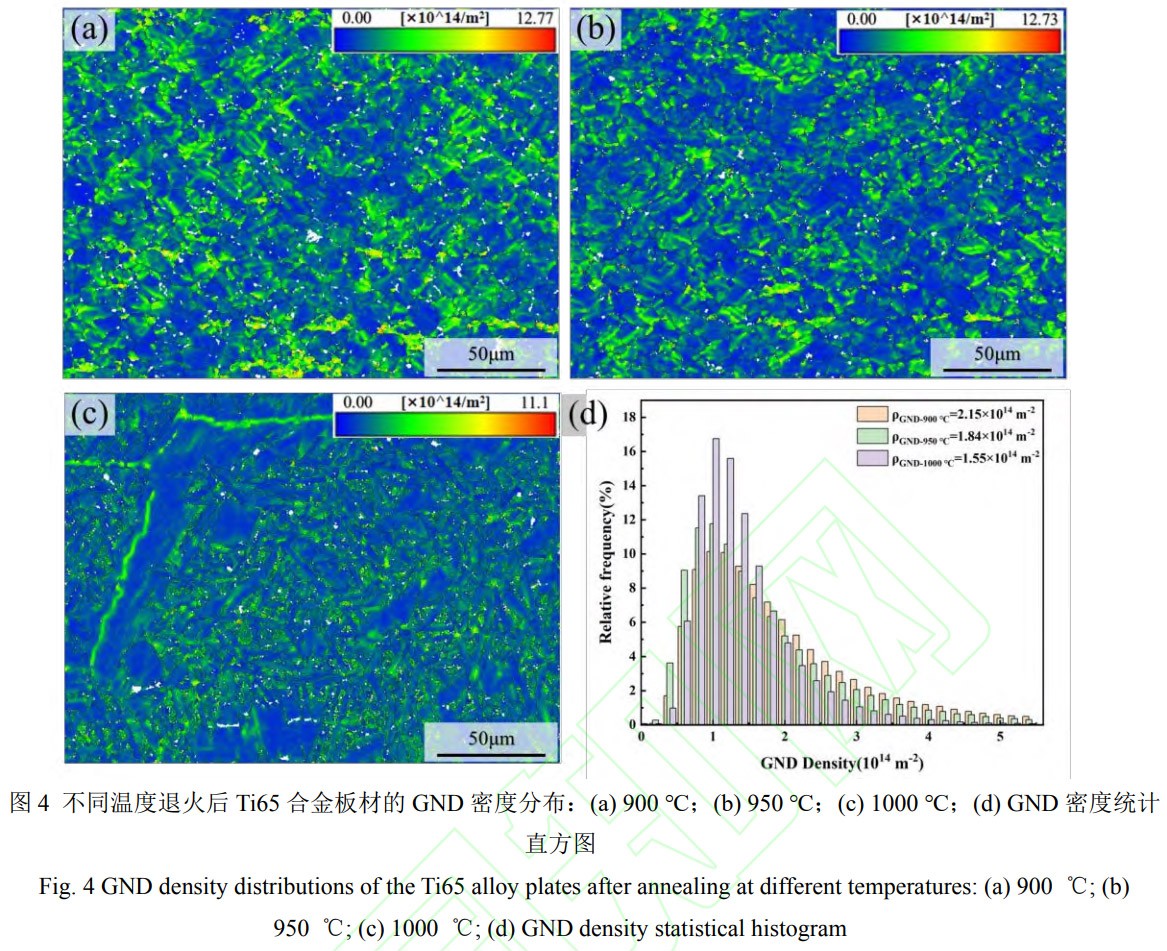

为进一步揭示晶体内部的缺陷状态与微观力学环境,本研究基于EBSD取向数据计算了几何必须位错(geometrically necessary dislocations,GND)密度分布。图4展示了不同温度退火后Ti65合金板材的GND密度分布情况,从空间分布图(图4a~c)可知,位错分布随温度升高呈现均匀化趋势。对不同退火温度下合金薄板GND密度统计得到的结果表明(图4d),平均GND密度随退火温度升高而降低,从900℃时的2.15x10 14m-2降至1000℃时的1.55×1014m-2。同时,GND密度的频数分布直方图呈现出明显的左移特征:较高GND密度区间的相对频率随温度升高而减少,较低密度区间的相对频率相应增加。这种变化主要源于两个协同作用的机制:一方面,在较高温度下保温促进了位错的回复与重排过程,导致初始冷轧引入的位错密度降低;另一方面,当温度升至1000℃进入β相区后,伴随α→β相变的发生,原始α相中的位错结构被大量湮灭,尽管在随后β→α相变过程中新生片层界面会引入新的界面位错,但整体统计平均密度仍呈现下降趋势。这一位错密度的演变,与前述显微组织从等轴状向片层状的转变过程直接对应,并为后续力学性能的差异提供了微观层面的解释基础。

2.2冷却速率对薄板显微组织的影响

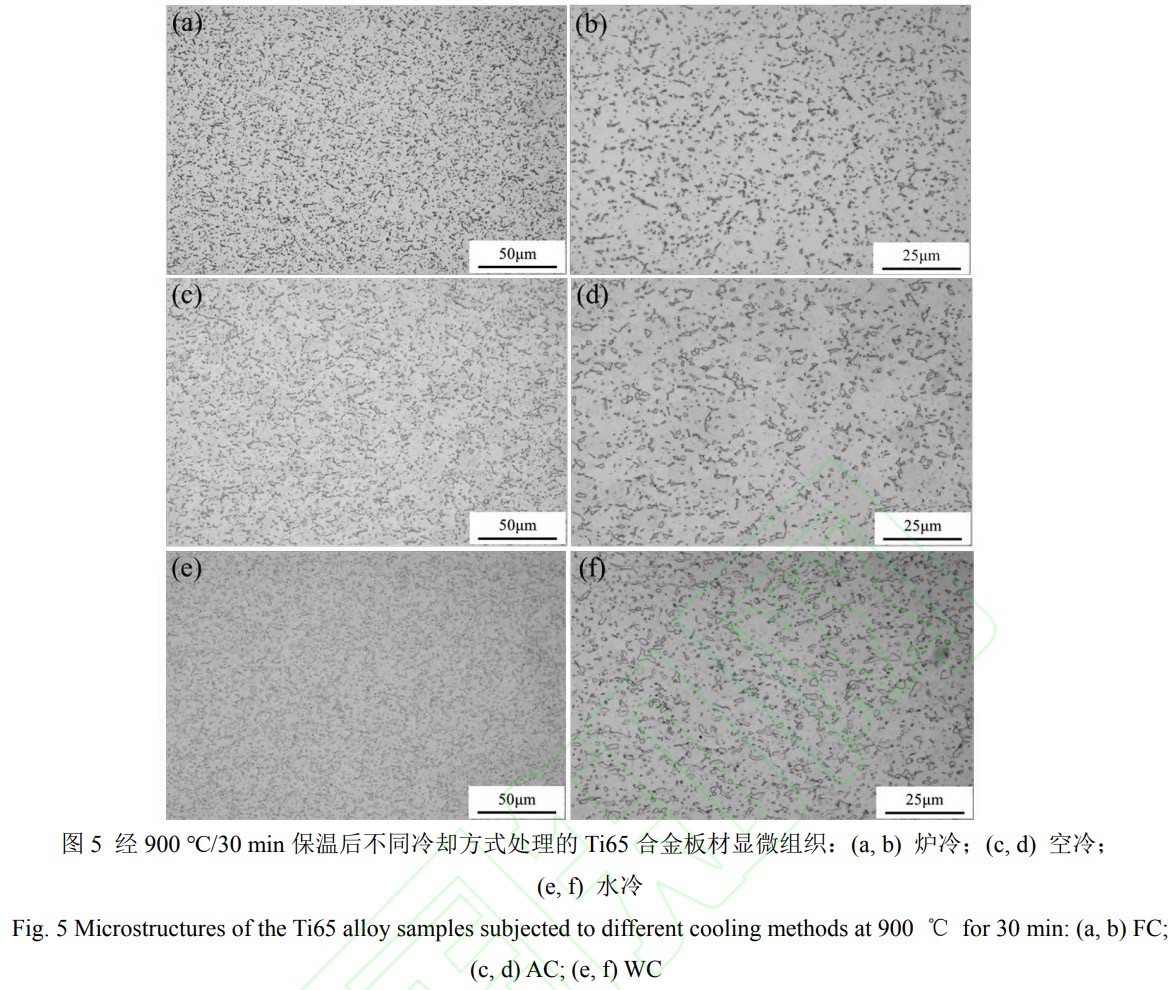

在明确退火温度对显微组织的影响后,本文进一步研究了在固定退火温度为900℃,退火时间为30min,冷却速率对Ti65合金薄板显微组织的作用。如图5所示,经过炉冷(FC)、空冷(AC)及水冷(WC)处理后,合金的相组成与组织形貌保持高度一致,均呈现典型的等轴组织特征,由等轴αp相与晶界β转变组织构成。对显微组织的定量统计结果(表4)表明,冷却速率对等轴αp相的体积分数与平均晶粒尺寸影响甚微。αp相的体积分数在三种冷却条件下均稳定在84.3%至85.7%之间;其平均晶粒尺寸也仅在9.27μm(AC)至10.08μm(WC)的狭窄范围内波动,炉冷试样晶粒尺寸居中,为9.58μm。这一现象主要归因于实验选定的热处理温度(900℃)处于 α单相区。在此温度下保温后,合金已形成成分均匀的α单相固溶体,后续的冷却过程不发生α→β相变。因此,αp相的含量、形貌及尺寸主要由保温阶段决定,而冷却速率的变化不足以引发这些组织特征参数的显著改变。

表4 Ti65合金薄板等轴αp相晶粒尺寸和体积分数随冷却速率的变化

| Cooling method | Grain size of α-phase/μm | Volume fraction of equiaxed αphase/% |

| FC | 9.58±0.88 | 84.3±4.1 |

| AC | 9.27±0.54 | 85.3±3.7 |

| WC | 10.08±0.94 | 85.7±2.5 |

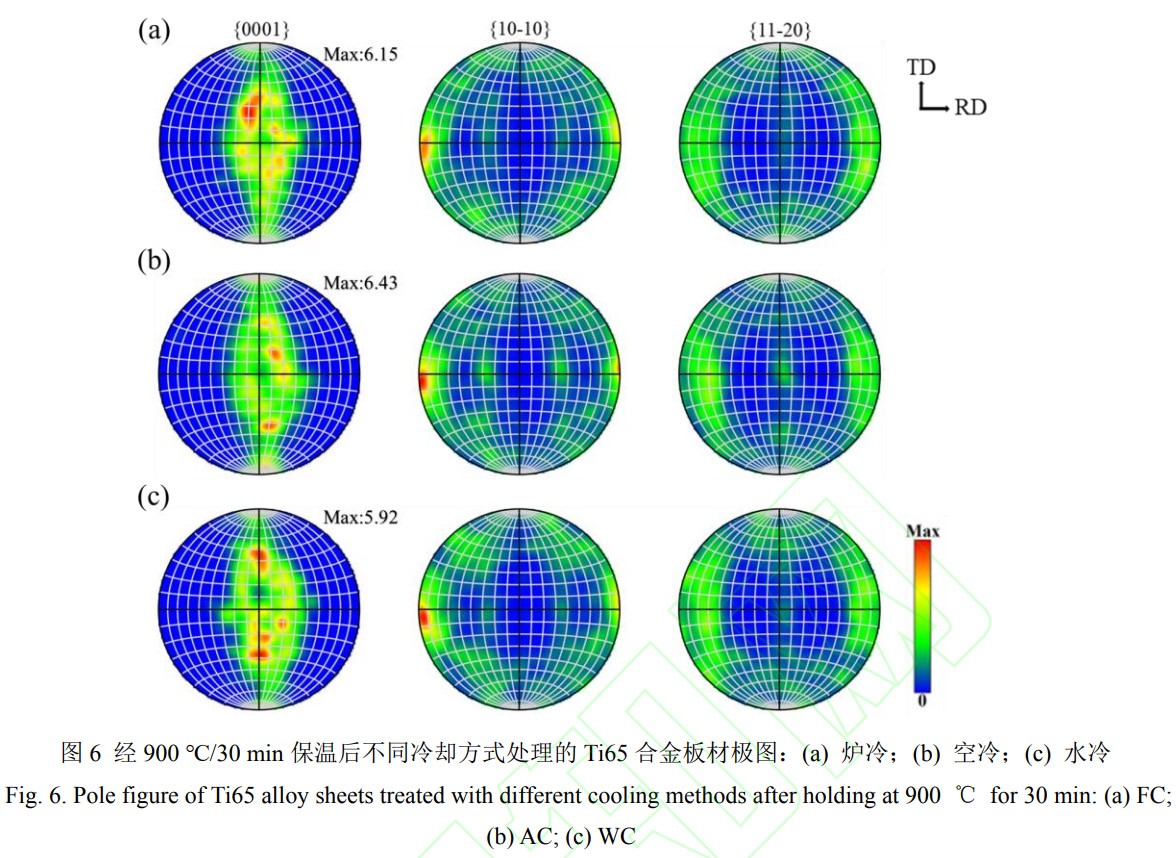

在900℃/30 min的退火条件下,不同冷却速率对Ti65合金板材织构类型及强度的影响极为有限。如图6所示极图表明,三种冷却状态下的织构特征高度一致:其主要织构组分均为晶体学c轴自板材 ND方向向 TD方向偏转20~40;同时存在较弱的基面织构,即{0001}面平行于轧面。此外,在{10}极图中均观察到<10}0>//RD的织构组分。其织构密度随冷却速率的变化同样微弱,炉冷、空冷与水冷试样的织构最大极密度计分别为6.15、6.43和5.92。上述结果证明,在 α相区热处理时,织构主要受退火温度控制,而对冷却速率不敏感。

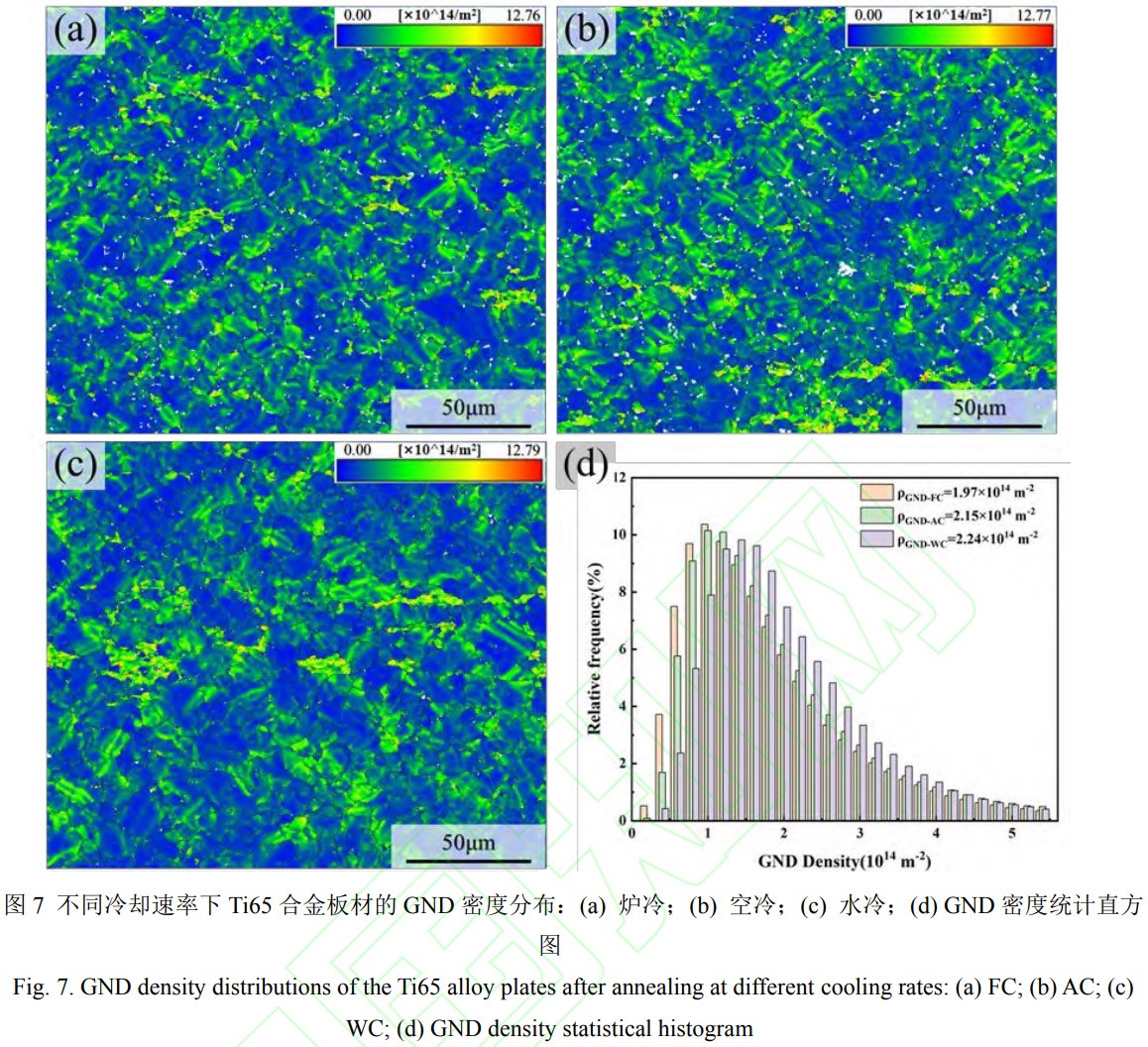

图7为不同冷却速率下Ti65合金板材的GND密度分布图,从空间分布图(图7a~c)可以观察到,随着冷却速率从炉冷、空冷增加到水冷,高密度位错区域(图中暖色区域)的分布范围与密集程度呈现递增趋势。通过定量统计(图7d)发现,平均GND密度随冷却速率加快而增加,从炉冷的1.97×1014m-2上升至水冷的2.24x1014m-2。与之对应,GND密度的频数分布直方图发生明显右移:高密度区间的相对频率随冷却速率增加而增大,低密度区间的相对频率则相应减小。这一规律与冷却速率对位错湮灭(回复)动力学的抑制效应直接相关。较慢的冷却速率为材料在高温区间提供了更长的停留时间,使得位错有更充分的机会通过攀移、重排或湮灭等方式发生热激活回复,从而降低最终的位错密度。反之,快速冷却过程"冻结"了高温状态下的位错构型,同时,冷却过程中产生的较大热应力可能诱发了额外的位错增殖,共同导致了更高的平均GND密度。

2.3室温拉伸性能

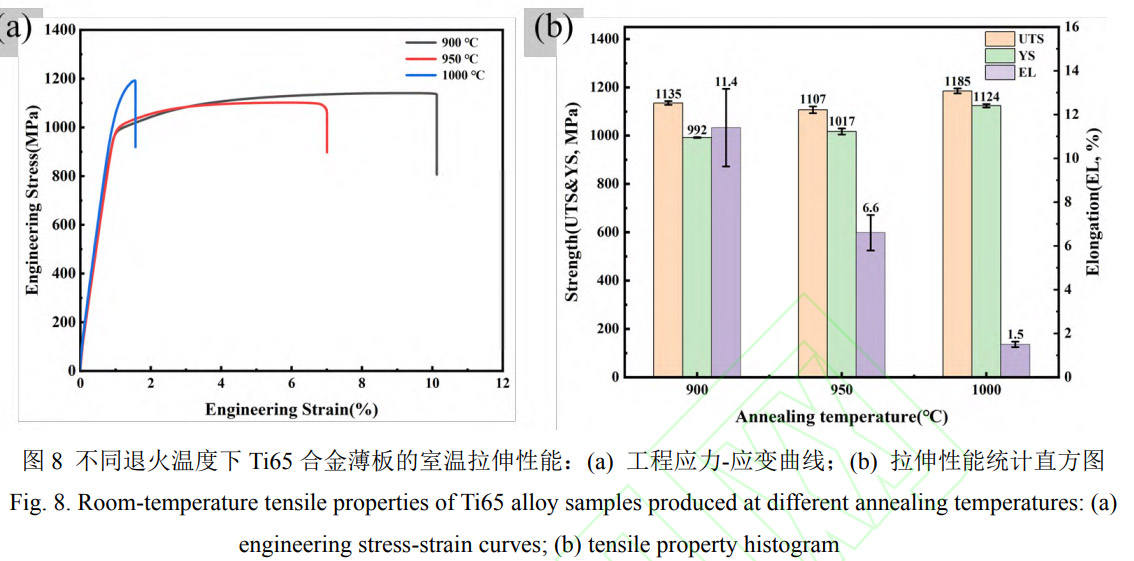

图8为不同退火温度下Ti65合金薄板的室温拉伸性能。从工程应力-应变曲线(图8a)与性能统计(图8b)可以看出,力学性能对退火温度表现出强烈的依赖性,且与前述显微组织的演变规律高度关联。

随着退火温度从900℃升至950℃,合金的抗拉强度(UTS)强度小幅下降,从1135MPa降低至1107MPa,而延伸率(EL)则从11.4%显著降低至6.6%。抗拉强度的降低主要与两方面的组织变化有关:其一,等轴αp的平均晶粒尺寸略微增大;其二,GND密度的降低(见图4d),表明较高温度促进合金发生了回复再结晶,回复再结晶使合金薄板的室温抗拉强度降低。这两种因素共同作用减弱了对位错运动的阻碍作用,从而导致抗拉强度降低。塑性的显著下降则与等轴αp相体积分数的减少密切相关。由表3可知,等轴αp相的体积分数随退火温度升高不断降低。已有研究表明,等轴αp相在变形过程中可开动滑移系较多,能够起到良好的变形协调作用 [23] [24]。因此,其含量的减少直接减弱了组织的整体协调变形能力,在性能上表现为塑性降低。

当退火温度进一步升至1000℃时,力学行为发生根本性转变。抗拉强度和屈服强度(YS)显著回升至最高水平,分别为1185 MPa和1124 MPa,但延伸率急剧跌落至1.5%,呈现出典型的高强度、低塑性特征。这种强塑性匹配的剧烈变化直接源于显微组织从等轴组织向片层组织的转变(图2)。

密集的片层界面极大地缩短了位错的平均自由程,可以有效阻碍位错运动[25],从而产生强烈的强化效果,导致强度显著提升;但同时,这种片层结构协调塑性变形的能力较差,位错容易在界面处塞积导致应力集中并引发早期开裂[26],造成塑性急剧恶化。

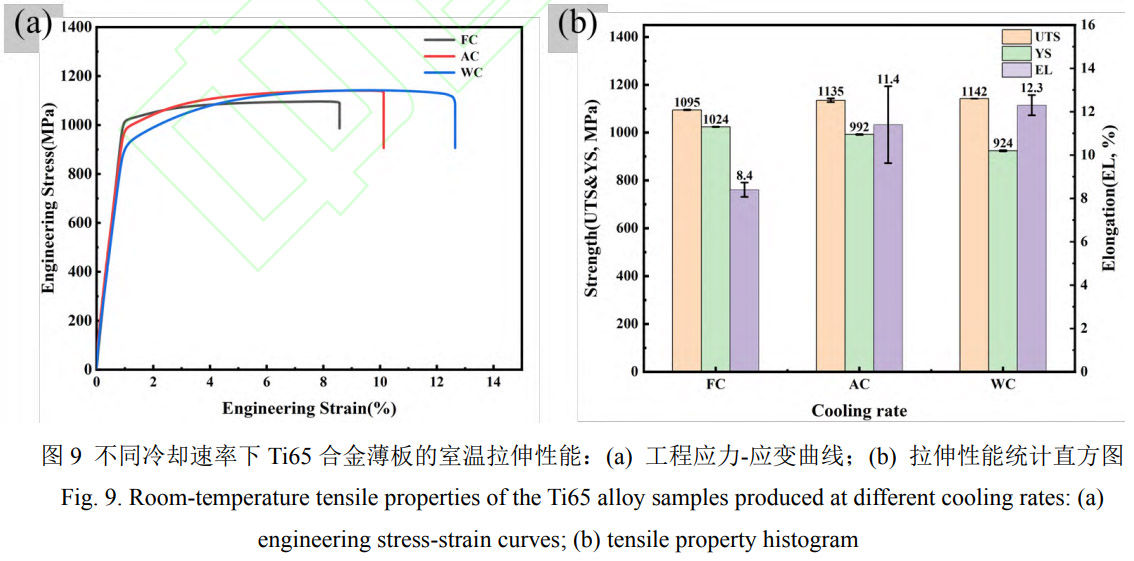

图9展示了在相同退火温度(900℃)和退火时间(30min)下,不同冷却速率对Ti65合金薄板室温拉伸性能的影响。从工程应力-应变曲线(图9a)与性能统计直方图(图9b)可以看出,冷却速率对合金的强度与塑性具有显著的调控作用。随着冷却速率从炉冷增加到空冷再至水冷,合金呈现出独特的性能演变规律:抗拉强度与延伸率协同提升,但屈服强度反而下降。具体而言,UTS从FC的1095 MPa增至WC的1142MPa,EL从8.4%提升至12.3%;与此相反,YS从FC的1024MPa显著降至WC的924MPa。

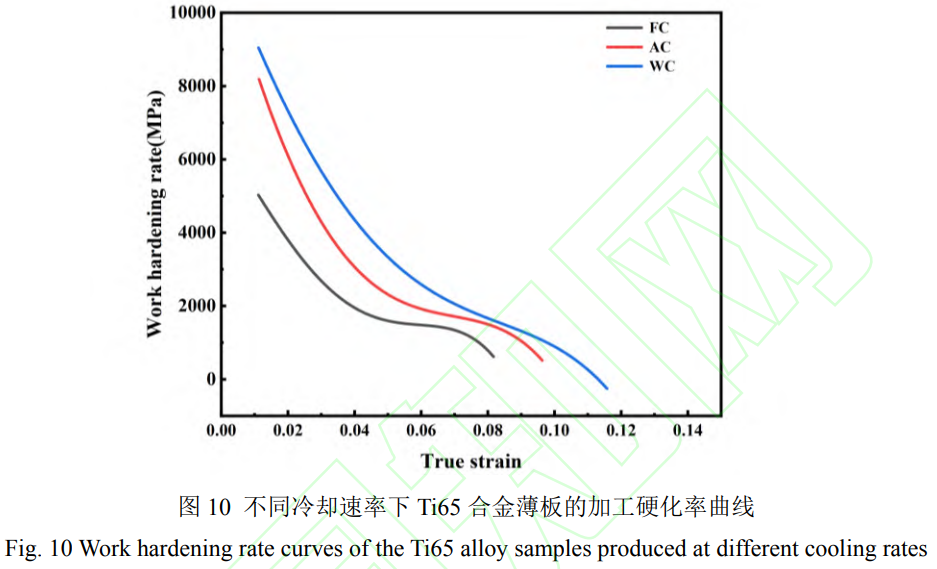

这种性能演变规律与冷却速率调控下的亚结构状态密切相关。随着冷却速率的加快,合金的屈服强度下降,该结果与现有近α钛合金冷却速率对力学性能的影响研究中得出的规律不同,这一反常现象出现的原因还有待进一步研究[27][28]。而抗拉强度和塑性的提升主要归因于合金加工硬化能力的提高。由图10可知,冷却速率越快,加工硬化率越高,较高的加工硬化率意味着流变应力在塑性变形过程中能够以更快的速率增长。因此,尽管水冷样品的屈服强度较低,但其后续强大的加工硬化能力足以将流变应力迅速推升至更高水平,从而获得最高的抗拉强度。同时,高加工硬化率也是塑性得以改善的关键。根据Considere失稳判据,均匀延伸率与加工硬化率直接相关,更高的加工硬化率能有效推迟塑性失稳(颈缩)的发生,最终表现为总延伸率的提升[29-30]。

综上所述,随着冷却速率的加快,合金抗拉强度和屈服强度的变化趋势相反,这揭示了合金不同变形阶段受不同微观因素主导。Ti65合金薄板在α单相区退火后,通过提高冷却速率,可以在一定程度上实现 Ti65合金薄板强度与塑性的同步优化。

2.4拉伸过程的变形行为

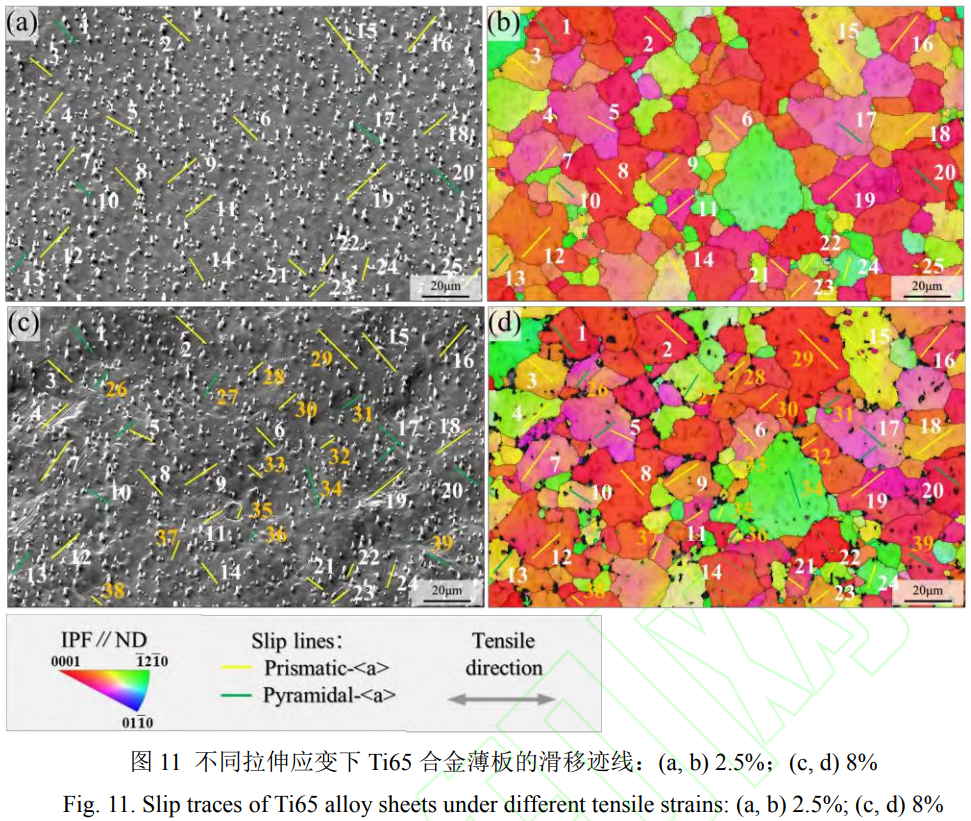

图11展示了经优选热处理工艺(900°C/30min/WC)处理后的Ti65合金薄板试样中在不同工程应变(2.5%和8%)下同一标记区域的显微组织形貌及晶体取向分布图。从图11的SEM随着变形量的增加,试样内部出现多处互相平行或交叉的滑移迹线。为系统分析滑移行为,图中以白色数字对等轴ap晶粒进行标记,并依据迹线方向与晶体取向的匹配关系,将已标定的滑移系用彩色实线予以标示:黄色与绿色实线分别代表柱面及锥面型滑移。对比可见,随着应变的增加,等轴αp内滑移迹线的激活时间、分布、数量、方向等均呈现出不同特征。

当拉伸应变为2.5%时,即屈服点附近的屈服阶段,一部分等轴ap晶粒内部出现较为明显的滑移迹线,如图11b所示的晶粒1~25,其方向多与拉伸轴呈45或135夹角,符合最大分切应力方向;而其余晶粒则未见明显滑移痕迹。对已激活滑移系的统计(表5)表明,此阶段开动的滑移系均为柱面或锥面型,未观察到基面滑移,且柱面滑移占主导地位(>70%)。所有激活滑移系对应的施密特因子(Schmid factors,SF)均较高(0.329~0.497),符合Schmid定律,其中SF值最高的晶粒19内滑移迹线最为密集。

表5等轴αp相在拉伸应变2.5%时激活的滑移系及其对应的施密特因子

当拉伸应变增加到8%时,即拉伸变形达到应变硬化阶段,等轴组织中激活的滑移系数量以及滑移线形貌相对于屈服阶段发生了明显变化,如图11c所示。首先,更多晶粒内部出现滑移迹线,如晶粒26~39;其次,早期已激活的晶粒(如晶粒4,7,12,19)内滑移迹线密度显著增加,形貌更为清晰;同时,少数晶粒内部出现了波浪状的滑移迹线(晶粒17,34);部分晶粒(如晶粒5,17)内出现多系滑移现象(两组及以上不同方向的滑移交汇)。对新激活滑移系的统计(表6)显示,新激活的柱面与锥面滑移的占比趋于接近(约1:1),但基面滑移仍未被激活。值得注意的是,在晶粒5和17中,随着应变增加,新激活的锥面滑移系虽具有更高的SF值(分别为0.459和0.473),却晚于较低SF值的滑移系(屈服阶段激活)开动。这直接证明锥面滑移的临界分切应力(critical resolved shear stress,CRSS)显著高于柱面滑移,因此需要更高的局部应力或晶格转动才能激活,这与文献报道一致[31][32]。

对屈服阶段和加工硬化阶段滑移系进行统计分析,在整个拉伸变形过程中(至8%应变),柱面滑移系始终主导塑性应变协调,这一现象不仅突显了柱面滑移系在初期变形中的显著作用,也表明了它在变形协调过程中的主要贡献;而基面滑移始终未被激活,这与合金的织构类型有关,试样具有较强的基面双峰织构,当沿RD拉伸时,绝大多数晶粒的c轴与加载方向成近90°夹角,处于极硬取向,SF值极小,导致基面滑移难以开启。随着应变增加,锥面滑移参与度显著提升,反映了晶粒位向的转动对滑移系开动的影响这是材料实现多滑移、维持较高加工硬化率以延缓颈缩的关键微观机制。

表6等轴αp相在拉伸应变8%时新激活的滑移系及其对应的施密特因子

3、结论

(1)随着退火温度由900℃升高至1000℃,Ti65冷轧薄板显微组织由等轴组织转变为片层组织,主导织构由弱变形织构演变为强相变织构;900℃退火可获得良好的强塑性匹配,而1000℃退火因发生a→β→α相变形成片层组织导致合金强度上升但延伸率急剧恶化至1.5%,呈现高强度-低塑性的特征。

(2)在900℃/30min退火条件下,提高冷却速率(炉冷→水冷)可实现Ti65合金薄板抗拉强度与塑性的协同提升,水冷态试样抗拉强度达1142MPa、延伸率达12.3%。这种强塑性协同优化源于水冷试样具有较高的加工硬化能力,有效推迟了颈缩失稳。

(3)Ti65合金冷轧薄板经900°C/30min/WC优选工艺热处理后,其拉伸变形行为由柱面滑移主导,锥面滑移协调辅助变形,而基面滑移始终未被激活。在屈服阶段,塑性变形主要由高施密特因子的柱面滑移系承担(占比>70%);进入加工硬化阶段后,锥面滑移系的激活程度显著提高,这种多系滑移机制维持了较高的加工硬化能力,是Ti65合金冷轧薄板获得优异塑性的关键微观机理。

参考文献:

[1] LEYENS C, PETERS M. Titanium and Titanium Alloys: Fundamentals and Applications[M].Weinheim: Wiley-VCH Verlag GmbH& Co. KGaA, 2003.

[2]王清江,刘建荣,杨锐.高温钛合金的现状与前景[J].航空材料学报,2014,34(4):1-26.

WANG Q, LIU J R, YANG R. High temperature titanium alloys: Status and perspective[J]. Journal of Aeronautical Materials, 2014, 34(4): 1-26.

[3] ZHANG T Y, LIU Y, SANDERS D G, LIU B, ZHANG W D, ZHOU C X. Development of fine-grain size titanium 6Al-4V alloy sheet material for low temperature superplastic forming[J]. Materials Science and Engineering: A,2014,608:265-272.

[4]魏宝敏,台立民.Ti-Al-Sn-Zr-Mo-Si系高温钛合金的研究进展[J].特种铸造及有色合金,2013,33(5):424-428.

WEI B M, TAI L M. Progress in Ti-Al-Sn-Zr-Mo-Si high temperature titanium alloy[J]. Special Casting& Nonferrous Alloys,2013,33(5):424-428.

[5] DAVIES P, PEDERSON R, COLEMAN M, BIROSCA S. The hierarchy of microstructure parameters affecting the tensile ductility in centrifugally cast and forged Ti-834 alloy during high temperature exposure in air[J]. Acta Materialia, 2016, 117:51-67.

[6]刘莹莹,陈子勇,金头男,柴丽华.600°C高温钛合金发展现状与展望[J].材料导报,2018,32(11):1863-1869,1883.

LIU Y Y, CHEN Z Y, JIN T N, CHAI L H. Present situation and prospect of 600C high-temperature titanium alloys[J]. Materials Reports,2018,32(11):1863-1869,1883.

[7] MAHENDER T, ANANTHA PADMANABAN M R, BALASUNDAR I, RAGHU T. On the optimization of temperature and cooling rate to maximize strength and ductility of near a titanium alloy IMI 834[J]. Materials Science and Engineering: A, 2021, 827: 142052.

[8] SAKAMOTO T, AKIYAMA H, TANGE S, TAKEBE H. Age hardening of Si-bearing near-a titanium alloy Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si(Ti-1100) with two kinds of initial phases[J]. Materials Transactions,2023,64(9):2246-2253.

[9] CHEN C L, SHANG D G, XIAO N M, LI X W, SHA A X, LI J, LI J X, TANG Z Q, HAN Z Y, GUO Y E, LI D H. Fatigue life prediction of Ti60 titanium alloy under very high cycle loading at different temperatures[J]. International Journal of Fatigue, 2023, 176: 107838.

[10]岳颗.Ti65合金显微组织及关键高温力学性能[D].安徽:中国科学技术大学,2019.

YUE K. Study on microstructure and key high temperature mechanical properties of Ti65 alloy[D].Anhui: University of Science and Technology of China, 2019.

[11] SINGH P, PUNGOTRA H, KALSI S N. On the characteristics of titanium alloys for the aircraft applications[J]. Materials Today: Proceedings, 2017,4(8):8971-8982.

[12] XU W F, MA J, LUO Y X, FANG Y X. Microstructure and high-temperature mechanical properties of laser beam welded TC4/TA15 dissimilar titanium alloy joints[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(1): 160-170.

[13] ES-SOUNI M. Creep deformation behavior of three high-temperature near a-Ti alloys: IMI 834, IMI 829, and IMI 685[J]. Metallurgical and Materials Transactions A, 2001, 32: 285-293.

[14] ZHANG Z X,FAN J K,TANG B,KOU H C,WANG J,WANG X,WANG S Y,WANG Q J,CHEN Z Y, LI J S. Microstructural evolution and FCC twinning behavior during hot deformation of high temperature titanium alloy Ti65[J]. Journal of Materials Science& Technology, 2020, 49: 56-69.

[15]李萍,许海峰,孟淼,虞仁海,薛克敏.Ti65钛合金热变形行为及本构方程[J].塑性工程学报,2024,31(2):120-128.

LI P,XU H F, MENG M, YU R H, XUE K M. Hot deformation behavior and constitutive equation of Ti65 titanium alloy[J]. Journal of Plastic Engineering, 2024, 31(2): 120-128.

[16] ZHAO D,FAN J K,ZHANG Z X, LIU X D, WANG Q J,CHEN Z Y,TANG B, KOU H C,JIA S X,LI J S. Microstructure and texture variations in high temperature titanium alloy Ti65 sheets with different rolling modes and heat treatments[J]. Materials,2020,13(11):2466.

[17]吴汐玥,陈志勇,程超,刘建荣,徐东生,王清江.热处理对 Ti65钛合金板材的显微组织、织构及拉伸性能的影响[J].材料研究学报,2019,33(10):785-793.

WU X Y, CHEN Z Y, CHENG C, LIU J R, XU D S, WANG Q J. Effects of heat treatment on microstructure, texture and tensile properties of Ti65 alloy[J]. Journal of Materials Research, 2019,33(10):785-793.

[18] YUE K, LIU J R, ZHANG H J, YU H, SONG Y Y, HU Q M, WANG Q J, YANG R. Precipitates and alloying elements distribution in near a titanium alloy Ti65[J]. Journal of Materials Science&Technology,2020,36:91-96.

[19] ZHANG Z X,FAN J K, WU Z H,ZHAO D,GAO Q,WANG Q B,CHEN Z Y,TANG B,KOU H C,LI J S. Precipitation behavior and strengthening-toughening mechanism of hot rolled sheet of Ti65 titanium alloy during aging process[J]. Journal of Alloys and Compounds, 2020, 831: 154786.

[20]樊智贤,谢洪志,张晓巍,陈宏燃,赵天章.不同状态的Ti65钛合金板材各向异性的研究[J].稀有金属材料与工程,2022,51(12):4783-4787.

FAN Z X, XIE H Z, ZHANG X W, CHEN H R, ZHAO T Z. Mechanical anisotropy of Ti65 titanium alloy sheet under different states[J]. Rare Metal Materials and Engineering, 2022, 51(12): 4783-4787.

[21] YU R H, CHEN Q, WANG P C, ZHANG D, LI J H, ZHANG M Y. Effects of solution temperature and aging time on the microstructure and mechanical properties of TG6 titanium alloy[J]. Journal of Materials Engineering and Performance,2021,31:1456-1464.

[22] WANG H, XIN S W, ZHAO Y Q, ZHOU W, ZENG W D. Forging-microstructure-tensile properties correlation in a new nearβ high-strength titanium alloy[J]. Rare Metals, 2021, 40: 2109-2117.

[23] WANG K, LI H H, ZHOU Y, WANG J F, XIN R L,KIU Q. Dislocation Slip and Crack Nucleation Mechanism in Dual-Phase Microstructure of Titanium Alloys: A Review[J]. Acta Metallurgica Sinica(English Letters),2023,36:353-365.

[24] WANG J, ZHAO Y Q, ZHAO Q Y, LEI C, ZHOU W, ZENG W D. In-Situ study on tensile deformation and fracture mechanisms of metastableβ titanium alloy with equiaxed microstructure[J].Materials,2022,15(4):1325.

[25] CHEN W T, HUANG S J, WANG K H, WEN Z H, ZHAO J, LIU G. Effects of solution treatment on microstructure and properties of Ti-5.7Al-3.9Sn-0.91Mo-3.4Zr-0.40Si-0.38Nb-0.95Ta titanium alloy[J]. Materials Science and Engineering: A, 2024, 918: 147439.

[26] MAHADULE D, KHATIRKAR R K, GUPTA A, KUMAR R. Effect of heating temperature and cooling rate on the microstructure and mechanical properties of a Mo-rich two phase a+β titanium alloy[J]. Journal of Materials Research, 2021, 36: 751-763.

[27] YUE K, LIU J R, ZHU S X, WANG L, WANG Q J, YANG R. Origins of different tensile behaviors induced by cooling rate in a near alpha titanium alloy Ti65[J]. Materialia, 2018, 1: 128-138.

[28] JIANG H Y, JIANG F Q, XIE B J, WANG B, XU B, HU X, XU L, HE Z X, ZHANG H, WU Y X,SUN M Y. Effects of the cooling rate on mechanical properties and microstructure of near-a Ti-6Al-3Zr-2Nb-Mo alloy[J]. Materials Characterization, 2023, 195: 112529.

[29] QI Y L, WANG X D, TIAN P Y, ZHUANG W B, LI Y, CHU Z, DING X D, SUN J. Explosive compression strengthened a near-a titanium alloy with high strength[J]. Journal of Alloys and Compounds,2025,1030:180896.

[30] OVID'KO I, VALIEV R, ZHU Y. Review on superior strength and enhanced ductility of metallic nanomaterials[J]. Progress in Materials Science, 2018, 94: 462-540.

[31] BENMESSAOUD F, CHEIKH M, VELAY V, MATSUMOTO H. Role of grain size and crystallographic texture on tensile behavior induced by sliding mechanism in Ti-6Al-4V alloy[J].Materials Science and Engineering: A,2020,774:138835.

[32] KWASNIAK P, GARBACZ H, KURZYDLOWSKI K J. Solid solution strengthening of hexagonal titanium alloys: Restoring forces and stacking faults calculated from first principles[J]. Acta Materialia,2016,102:304-314.

(注,原文标题:Ti65合金冷轧薄板热处理调控及拉伸变形行为研究)

相关链接

- 2026-01-21 钛合金低温力学性能研究进展机制及展望:涵盖纯钛、TA7-D、TC4、CT20、Ti80等典型合金,系统综述低温拉伸性能与冲击韧性演变规律,提出亚稳β

- 2026-01-18 铣削参数对Ti65高温钛合金表面粗糙度/残余应力/硬度的影响规律:每齿进给量是表面粗糙度首要影响因素,铣削速度与每齿进给量主导残余压应力

- 2026-01-13 船用TA23钛合金Ta元素优化与海洋环境适配性研究:微量Ta添加(0.2%-0.5%)改变α相形态与比例,细化晶粒并提升钝化能力,解决Ta元素添加与力学-耐

- 2026-01-08 大厚度TA15钛合金高压电子束焊接工艺创新与性能提升:150kV高压电子束实现深熔透(35mm)与缺陷控制,屈服强度868MPa,较100kV接头综合性能显著

- 2026-01-03 Ti1023与Ti5553合金ST-SQA工艺下第二相演化与硬度优化:1000℃固溶后step-quench时效,Ti1023合金α相呈“细化-粗化”演变,为高强钛合金热处

- 2026-01-03 全温度区间退火调控TA15钛合金组织-性能关联机制:断口从韧性韧窝转变为脆性解理特征,建立完整“退火工艺-相组成-力学性能”关系,填补β单相

- 2025-12-29 温度/超声/速度复合能场对BT14钛合金性能与组织的耦合影响:拉伸实验表明提升温度、加大超声功率、降低速度可同步优化强塑性,构件性能满足

- 2025-12-28 Ti650高温钛合金棒材热加工-组织-高温性能一体化研究:影响棒材强度与抗蠕变性能,1000℃轧制时抗蠕变性能最佳,构建轧制温度-组织-高温性能关

- 2025-12-27 面向航空结构件需求的TA7-TC4双钛合金电子束增材制造工艺与性能研究——优化熔丝沉积参数,分析过渡区元素偏析与相组成,明确双合金力学性能

- 2025-12-24 面向船舶海洋工程的Ti75钛合金热处理工艺优化研究——以模拟焊接热影响区片层组织为对象,系统分析时效过程中α/α'相演变规律,揭示弥散强