钛合金具有强度高、密度大、耐腐蚀性好等特点,在发动机叶片、轮盘、飞行器起落架、机身等结构件中得到广泛应用。由于航空器上的工作条件越来越复杂,单一合金零件的性能无法满足要求,需要双钛合金来满足同一零件不同部位对性能的要求。但双钛合金比单一合金制造工艺更加复杂,传统的挤压、锻造和铸造等加工工艺,无法满足双钛合金的制造要求 [1],因此,需要新的技术来解决这一问题。

近年来,电子束增材制造技术发展迅速,该技术具有高能量密度、高热效率、无反射、能加工多种合金材料等特点 [2]。同时,电子束是一种能够在真空环境下运作的热源,比起其他热源如电弧等,电子束更适合制造钛和铝等高活性金属材料。研究者针对激光熔化沉积双合金成形工艺、组织和性能进行大量研究。刘小江 [3] 利用电子束增材制造工艺,制备了TC4/TC11双钛合金,并改变了晶体取向。发现从TC4侧过渡至TC11侧,显微硬度明显升高。刘杰 [4] 采用激光沉积技术制备双钛合金TC4/TC11梯度试样,并研究了不同过渡层数量对其组织结构和力学性能的影响。发现双钛合金过渡区两侧显微组织存在明显差异,且TC4侧组织比TC11侧组织更粗。LIU W P 等 [5] 采用激光近净成形技术制备无裂纹功能梯度 TiC/Ti 复合材料,其组成由纯 Ti 转变为约 95%(体积分数)的 TiC,与高 TiC 含量的均质复合沉积相比,功能梯度材料(FGM)增材制造有效地防止了裂纹的形成。激光熔化沉积技术对组织性能的研究比较系统,而对于电子束增材制造双钛合金材料的研究却报道很少。

TA7和TC4是常见的钛合金,其具有良好的力学性能,在航空领域中应用广泛。电子束增材制造技术则可以实现对双钛合金的精准控制和加工,因此本研究对双钛合金在TC4侧、TA7侧以及中间过渡区的组织特征进行研究,分析合金的组织结构、硬度、力学性能、断裂方式及断口形貌,旨在为双钛合金的应用提供参考。

1、试验材料及方法

1.1 试验材料

使用 250mm×100mm×30mm 的退火态TC4钛合金板为基材,其化学成分见表 1。电子束熔丝沉积试验用 ϕ1.2mm 的TA7合金丝材和 ϕ0.8mm 的TC4合金丝材,化学成分见表 2。

表 1TC4钛合金基材的化学成分

Tab.1 Chemical composition ofTC4titanium alloy substrate(质量分数,%)

| Al | V | Fe | C | N | H | O | Ti |

| 5.5~6.75 | 3.5~4.5 | ≤0.25 | ≤0.05 | ≤0.05 | ≤0.012 | ≤0.18 | 余量 |

表 2TC4-TA7钛合金丝材的化学成分

Tab.2 Chemical composition ofTC4-TA7titanium alloy wire(质量分数,%)

| 材料 | Al | Sn | V | Fe | Si | C | N | H | O | Ti |

| TC4丝材 | 6.03 | - | 3.90 | 0.30 | - | 0.021 | 0.03 | 0.01 | 0.15 | 余量 |

| TA7丝材 | 4.97 | 2.65 | 0.02 | 0.27 | 0.03 | 0.01 | 0.01 | - | 0.17 | 余量 |

1.2 试验设备及方法

图 1 为 THDW-12 型电子束熔丝沉积快速制造设备。电子束熔丝沉积试验设备采用了搭载 60kV/15kW 真空电子束电子枪,并配备电源系统、可视化系统、三维工作台、真空系统、送丝系统和控制系统等,设备主要参数见表 3。

在试验中,加速电压为 60kV,聚焦电流为 480mA,搭接率为 35%,工作台与丝材距离为 1.2mm,通过调整电子束流、基板移动速度和送丝速度对双钛合金进行研究,并根据文献 [6-13],制定了熔丝沉积双钛合金工艺参数,见表 4。

表 3 THDW-12 电子束熔丝沉积设备主要参数

Tab.3 Main parameters of THDW-12 electron beam fuse deposition equipment

| 加速电压 /kV | 电子束电流 /mA | 电子束功率 /kW | 送丝速度 /(mm・s⁻¹) | 基板移动速度 /(mm・min⁻¹) | 扫描速度 /(mm・s⁻¹) |

| 0~60 | 0~200 | 0~15 | 0~100 | 100~5000 | 0~15 |

表 4 熔丝沉积双钛合金工艺参数

Tab.4 Process parameters of fused deposition of bi-titanium alloy

| 合金 | 电子束电流 /mA | 送丝速度 /(mm・s⁻¹) | 移动速度 /(mm・min⁻¹) |

| TA7侧 | 30 | 25 | 350 |

| TC4 侧 | 12 | 20 | 240 |

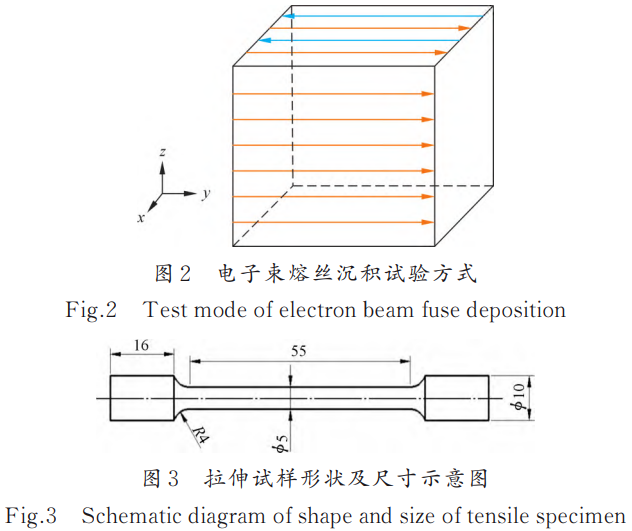

电子束熔丝沉积试验方式见图 2,先在TC4基板上沉积 30 层TA7合金,用 30mA 的束流将TA7合金加热至熔化,送丝速度为 25mm/s,基板的移动速度为 350mm/min,基板在沿 Y 方向行走时送丝,沿 X 方向行走时停止送丝。沉积一层后,基板返回起点,按照上述路径继续沉积下一层,直至在基板上沉积完 30 层TA7合金;以TA7沉积层为基体继续沉积 30 层TC4合金,用 12mA 的束流将TC4合金加热至熔化,送丝速度为 20mm/s,基板的移动速度为 240mm/min,沉积路径与TA7合金的沉积路径一致。

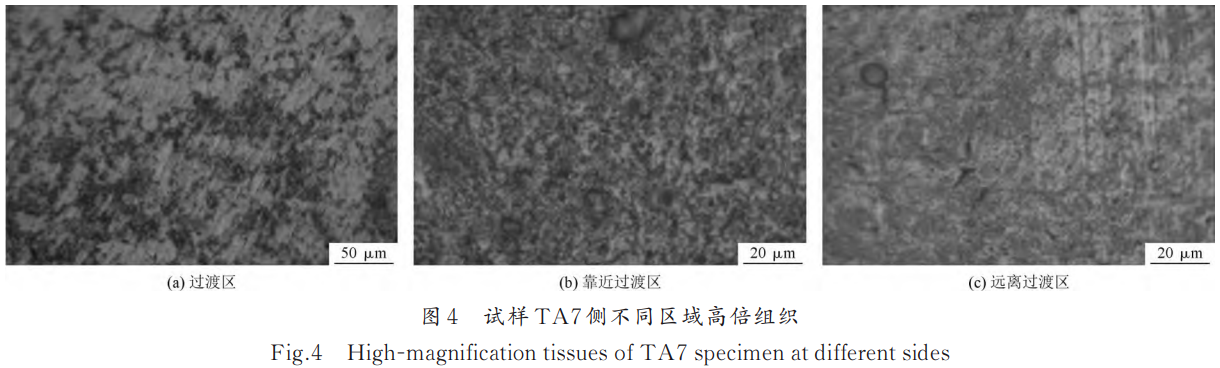

沉积结束后,依据 GB6397-86 制备TA7-TC4 双钛合金拉伸试样,尺寸见图 3,利用 WDW-100 电子万能试验机进行室温拉伸,拉伸速率设为 5×10⁻³m/s。将拉伸样件拉断后,利用线切割切样机沿着成形件的横截面切成合适尺寸的试样。将切割好的试样依次用 320、500、1000、1200、1500、2000 和 5000 目的砂纸进行粗磨,并通过抛光机抛光得到金相试样,金相试样采用 kroll 溶液(HF、HNO₃、H₂O 体积比为 1∶3∶96)腐蚀 30s,在 NK-800 正置金相显微镜和 S-4800 扫描电镜上进行组织观察和断口形貌观察,并对试样表面进行元素分析。使用 MHB-3000 型数显布氏硬度计测量双钛合金沿TA7侧过渡至TC4侧的硬度变化。

2、试验结果与分析

2.1TA7侧组织特征分析

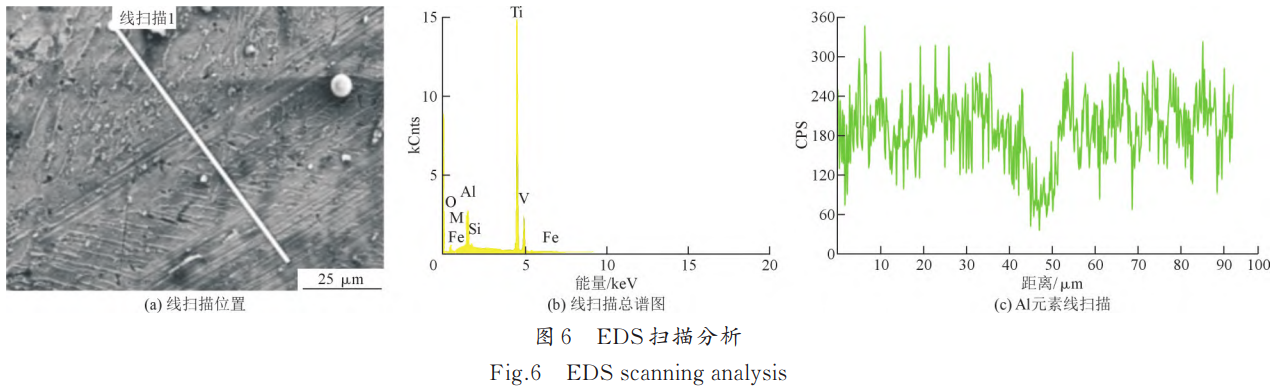

双钛合金TA7侧沉积件微观组织见图 4。可以看出,过渡区出现明显的β转变组织,这是因为TA7合金比TC4合金含有更多的 α 稳定元素,从而提高了β相的转变温度。靠近过渡区域部分TA7合金的组织发生了改变,见图 4b,由于沉积TC4合金会使得靠近过渡区部分TA7合金发生重熔,沉积在上一层的原始组织和新沉积在下一层的组织导致沉积层的多次热循环,使得 α 组织形貌发生差异,出现次生 α 相,以及片状 α 与等轴 α 共存的现象。等轴 α 相的晶界能量较低,相对更稳定,因此少量的等轴 α 相在高温下发生固态相变,变成β相组织,而在远离晶界处出现少量条状 α′相以及块状 α 相,见图 4c。分析可知,远离晶界处组织未受到或较少部分受到沉积层的重熔热循环,因此在高温下只有少量的 α 相转为β相,且当温度低于β相的转化温度时,组织不发生固相转化,在经受较长时间的热循环作用使等轴 α 相增长,形成块状的 α 相。同时,晶界线距离增大,残余β相减小,组织更加均匀化,因此,TA7侧不同区域出现组织差异。

2.2 过渡区组织特征分析

双钛合金过渡区微观组织见图 5,EDS 线扫描分析见图 6。由图 5 可知,合金连接区存在明显的组织差异特征。由图 5a 可以看出,两种合金实现了良好的结合,没有明显缺陷。TA7合金为 α 型合金,在沉积过程中,结合区经历了快速冷却随后又反复加热的循环过程,存在大量等轴 α 组织和少量残余β相,见图 5b,而TC4合金为 α+β 型合金,存在 α 相、α+β 以及少量β相。因此,TA7与TC4两侧组织有明显差异,交界处的结构明显,过渡区极窄,厚度约为 0.2mm,见图 5c。通过 EDS 线扫描可以看到,过渡区从左往右为TA7合金到TC4合金过渡,且沿着线段扫描从左往右 V 元素增加,说明组织发生融合。同时观察到 Al 存在,证明组织中存在铝化物的偏析现象 [14]。在高倍组织可以看到,TC4 侧存在明显的针状马氏体转变相垂直过渡层生长,在过渡区断开,过渡层两侧存在残余基体β相,且伴随着许多次生 α 相。

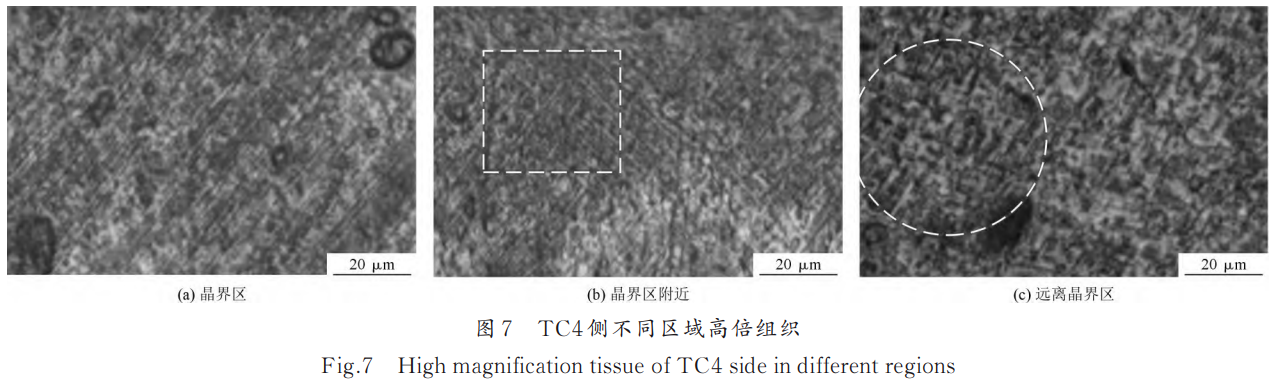

2.3TC4侧组织特征分析

双钛合金TC4侧沉积件微观结构见图 7。由图 7a 可以看到TC4侧沿同一方向生长的多条相互平行的针状马氏体,这主要是因为在沉积第一层时,基材表面在β相转变温度(1050℃)下完全熔化,并在快速冷却过程中形成马氏体组织。随后的重熔过程中,经过反复加热形成网篮组织,见图 7b。当远离晶界区时,沉积层高度方向逐渐升温,趋于热影响区,在此区域,主要经历完全β化和网篮组织粗化作用,见图 7c。

2.4 力学性能分析

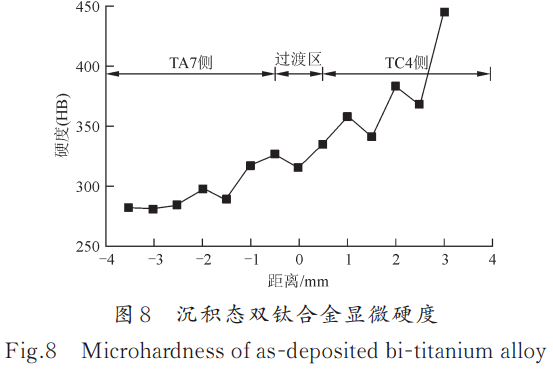

为了能够更精确地研究不同区域的硬度分布,硬度测试沿沉积高度方向进行,以双钛合金过渡分界线为原点,以 0.5mm 为点间距进行测试。沉积态双钛合金显微硬度见图 8。可以看出,与同种钛合金相比较,双钛合金显微硬度分布明显不对称,随距离增大呈不断上升的趋势,即TA7侧 <过渡区 <TC4侧。由于TC4合金中的 V 元素具有与 Ti 元素相同的晶格结构和原子半径,可以在β相中无限地交织和固溶硬化。因此,TC4 侧平均显微硬度高于TA7侧。在钛合金中相的硬度值由高至低为:α′马氏体>α 相 >β 相 [15]。在电子束熔丝沉积过程中,过渡区经历冷却 - 重熔过程,使得内部组织晶粒尺寸进一步增大,并随着TC4合金中β相延伸至过渡区,在快速冷却过程中少数β相转变为 α′马氏体,导致过渡区的平均显微硬度(325.6HB)高于TA7侧显微硬度但低于TC4侧。综上所述,双钛合金的不对称显微硬度分布主要是由于不同组织结构和相的硬度不同所致。

电子束熔丝沉积制备的TA7-TC4 双钛合金,单一TC4合金以及单一TA7合金的力学性能见表 5。可以看到,双钛合金沿横截面切割试样的平均抗拉强度为 577.97MPa,伸长率为 15.81%,介于TA7钛合金和TC4钛合金之间。

表 5 沉积态钛合金的力学性能

Tab.5 Mechanical properties of bi-titanium alloy

| 试样 | 屈服强度 / MPa | 抗拉强度 / MPa | 伸长率 /% |

| TA7-TC4 | 551.34 | 577.97 | 15.81 |

| TC4 合金 | 723.44 | 723.59 | 15.45 |

| TA7合金 | 507.48 | 523.36 | 9.94 |

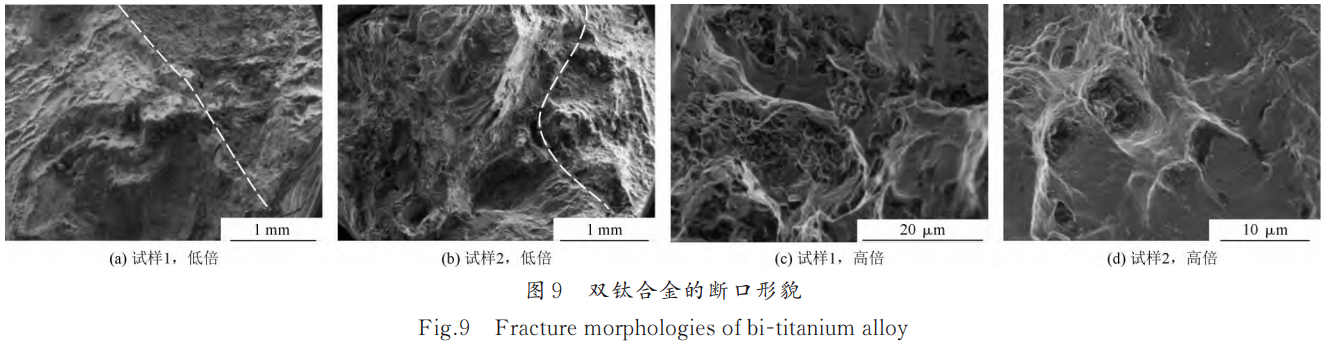

2.5 断口分析

双钛合金断口形貌见图 9。可以看到,低倍下断口形貌两侧颜色光泽有明显差异,过渡层界限清晰,断面呈杯锥状,剪切断裂明显。TC4 侧相比TA7侧,出现了较多撕裂棱,呈河流状,且断面更加尖锐突出。沉积态TC4侧为 α+β 双相组织,α 相的含量和尺寸显著影响合金性能,TA7侧 α 片层数量较少,尺寸更为粗大,而TC4侧和过渡区明显减少,滑移阻力明显减小,沉积态TA7强度低于TC4侧和过渡区,拉伸时表现为优先失效 [16]。过渡区表现出良好的协调变形能力,分析认为是结合区组织相对均匀造成的。从高倍组织可以看出,断面韧窝大且较浅,并且存在较多气孔、夹杂物等缺陷,可能是残余应力不均匀导致,也可能是中部受热循环作用导致组织晶粒大小不均等,因此在拉应力作用下出现韧窝大小不一现象。断裂位置出现了准解理面,过渡界面存在更多飞溅物,这都使得接合面试样的力学性能比TC4钛合金差。

3、结论

(1)TA7/TC4 双钛合金TA7侧内部组织晶粒主要以块状 α 组织为主,TC4 侧可以看到明显的针状马氏体转变相垂直过渡层生长且在过渡层断开,存在明显各向异性。

(2) 双钛合金存在明暗相间的过渡区,其中针状马氏体转变相垂直过渡层生长且在过渡处断开。EDS 分析发现,Al 元素和 C 元素存在不同程度的偏析,说明组织中存在碳化物和铝化物,而 V 含量也发生明显变化。

(3) 双钛合金沉积试样的抗拉强度表现为TA7合金 < 双钛合金 <TC4合金,拉伸力学性能介于两种合金之间,塑性相对较好,双钛合金沉积试样的硬度表现为TA7侧 < 过渡区 <TC4侧。

(4) 断口分析发现过渡层界限清晰,断面呈杯锥状,剪切断裂明显,韧窝大小不一。

参考文献

[1] 王世清。异种钛合金电子束焊接和真空热处理研究 [D]. 西安:西北工业大学,2014.

[2] MURR L E, MARTINEZ E, AMATO K N, et al. Fabrication of metal and alloy components by additive manufacturing: Examples of 3D materials science [J]. Journal of Materials Research and Technology, 2012, 1 (1):42-54.

[3] 刘小江。电子束增材制造TC4/TC11双钛合金工艺与组织性能研究 [D]. 南昌:南昌航空大学,2020.

[4] 刘杰。激光沉积TC4/TC11梯度结构工艺研究 [D]. 沈阳:沈阳航空航天大学,2018.

[5] LIU W P, DUPONT J N. Fabrication of functionally graded TiC/Ti composites by laser engineered net shaping [J]. Scripta Materialia, 2003, 48 (9):1337-1342.

[6] 高明鉴. TA15/Ti2AlNb 梯度材料激光熔化沉积工艺研究及数据库开发 [D]. 哈尔滨:哈尔滨工业大学,2017.

[7] 李鑫.TC11钛合金的热态变形行为及其锻造工艺优化研究 [D]. 南京:南京航空航天大学,2008.

[8] 许爱军,万海峰,梁春祖,等。低温钛合金材料应用现状及发展趋势 [J]. 精密成形工程,2021, 12 (6):145-156.

[9] 张旺峰,李艳,王玉会,等. Ti-3Al-2.5V 钛合金管材研究进展 [J]. 材料导报,2011, 25 (23):133-137.

[10] 陈彬斌。电子束熔丝沉积快速成形传热与流动行为研究 [D]. 武汉:华中科技大学,2013.

[11] 王逸尘。电子束熔丝沉积 TA15 合金组织演化规律和性能研究 [D]. 哈尔滨:哈尔滨工业大学,2021.

[12] QIAN T T, LIU D, TIAN X J, et al. Microstructure of TA2/TA15 graded structural material by laser additive manufacturing process [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (9):2729-2736.

[13] WANG F, MEI J, WU X H. Direct laser fabrication of Ti6Al4V/TiB [J]. Journal of Materials Processing Technology, 2008, 195 (13):321-326.

[14] 张子阳,王善林,柯黎明,等.TC4钛合金电子束熔丝沉积快速成形性能研究 [J]. 南昌航空大学学报 (自然科学版), 2016, 30 (4):70-74.

[15] 徐戊矫,谭玉全,龚利华,等。退火温度和冷却速率对TC4钛合金组织和性能的影响 [J]. 稀有金属材料与工程,2016, 45 (11):2932-2936.

(注,原文标题:电子束增材制造TA7-TC4双钛合金的组织性能研究)

相关链接

- 2025-12-23 高温浓硝酸环境用Ti35钛合金焊接工艺研究与工程应用——聚焦焊接保护关键技术,完成工艺评定与力学性能验证,优化加热半管/小径管组焊工装,支

- 2025-12-21 面向航空航天需求的Ti55531钛合金组织调控与力学性能优化研究——聚焦α+β相区轧制-固溶-时效工艺,探究α相形貌分布对强度-塑性协同提升

- 2025-12-19 700~900℃空冷热处理下TA24钛合金大规格饼材微观结构演变与力学性能调控研究——明确温度依赖规律,为强度-塑性-冲击韧性综合匹配及工艺参

- 2025-12-14 面向承压设备制造的Ta1/TA1异种金属手工氩弧焊工艺优化与接头表征研究——系统分析焊接热输入、电弧偏向对焊缝成形的影响,探究接头成分分

- 2025-12-13 面向船舶领域的TA24钛合金大口径无缝管材制备工艺研究——聚焦三辊斜轧穿孔技术,探究变形量对微观组织及室温力学性能的影响,为DN200+管材

- 2025-12-09 低温-中温-高温退火对LDED-TC18钛合金显微组织演变的差异化影响及力学性能响应研究——构建片层α相调控路径,实现航空航天承力构件的性能

- 2025-11-25 突破传统钛材制备瓶颈海绵钛直接轧制工艺的致密化机制与力学性能研究——纯钛包覆约束变形协同多道次热轧,分析压下量对板材微观缺陷愈合

- 2025-11-21 航空航天用Ti55高温钛合金T型接头双光束激光焊接技术研究:工艺优化、组织演变及高温力学性能

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁场辅助电弧熔粉增材制造创新与表征——横向静磁场偏转电弧抑制粉末飞溅,系统研究电流对成形尺寸的调

- 2025-11-05 多维度跨尺度解析Ti65钛合金热加工氧化机制:从宏观氧化增重曲线到微观元素分布(EDS/EPMA表征)、从物相组成(XRD分析)到氧化层形貌演化(OM/SEM观