钛合金具有密度低、比强度高、无磁、可加工性好、耐海水腐蚀及海洋大气腐蚀等优良的综合性能,在船舶海洋领域得到了广泛的应用 [1-3]。Ti75 合金是我国自主研发的一种近 α 型钛合金,具有中强、高韧、耐腐蚀、抗氢脆、可焊、加工性能好等特点,综合性能优于国内外同级别船用钛合金,在船舶、石油、化工等领域具有广泛的应用前景 [4-5]。

在船舶与海洋工程领域,不仅要求钛合金结构具有较高的强度,而且要求具有较好的塑性和韧性 [6-7]。随着海洋装备损伤容限设计理念的发展以及基于结构完整性原理的船用钛合金材料评价体系和指标体系的不断完善,钛合金材料强度、塑性、韧性的综合性能匹配和提升显得愈加重要。服役环境越恶劣、结构形式越复杂,对材料塑性和韧性裕度的要求就越高。船舶与海洋工程用钛合金结构通常采用冷热成形后再焊接集成的方式进行建造,在焊接制造环节中的快速及不均匀加热和冷却,使焊接热循环所作用区域的金属机械性能发生相当大的变化,同时产生残余应力。焊接接头作为焊接结构的薄弱区域,通常需要采用合适的后续热处理工艺来消除或降低残余应力,改善接头组织,从而提高钛合金焊接接头的综合力学性能。焊接接头由母材、热影响区、填充金属区域组成,各区域显微组织差异性较大且不均匀,不利于观察和分析后续热处理对其显微组织的影响。β 相区淬火后的钛合金与焊接接头热影响区组织具有相似性,均为由高温 β 相区快速冷却至室温而形成的片层组织,且存在残余应力。为了便于观察分析,可采用均匀的片层组织模拟焊接接头热影响区,以研究后续热处理对其组织和性能演变的影响。另外,传统时效工艺主要研究时效温度、时效时间对 α+β 相区淬火后钛合金显微组织及力学性能的影响 [8-10],用于提高材料强度,而对 β 相区淬火后的钛合金研究较少,且少有关注冲击韧性。为保障 Ti75 合金在船舶与海洋工程装备上的安全应用,有必要开展热处理工艺对片层组织 Ti75 合金强度、塑性和冲击韧性的影响研究。

选用 β 相区淬火处理的合金以模拟焊接接头热影响区组织,并进行不同工艺的时效处理,研究时效温度、时效时间对片层组织 Ti75 合金显微组织和力学性能的影响,以期为其强度、塑性和冲击韧性的综合调控及优化提供理论依据。

1、实验

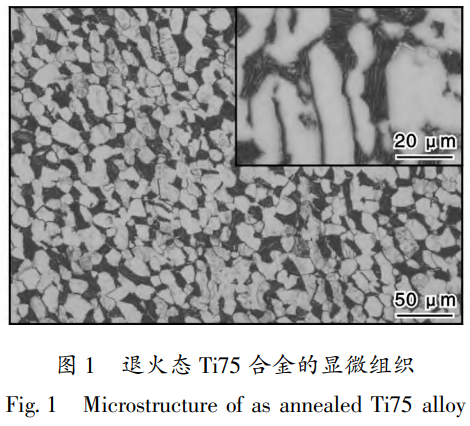

实验材料为采用真空自耗电弧炉 2 次熔炼制备的 Ti75 合金铸锭,利用 METTLER 公司 TGA/DSC1 同步热分析仪测得其 β 相变点为 947℃,化学成分如表 1 所示。铸锭经 β 相变点以上开坯,在两相区经多火次锻造后获得 Ti75 合金锻件。采用 935℃/4.5h/AC 工艺(记为 HTA)对锻件进行退火处理,退火后的组织主要由初生等轴 α 相、β 转变组织构成,β 转变基体上分布有片层 α 相和少量 β 相,如图 1 所示。

表 1 Ti75 合金铸锭化学成分 (w/%)

Table 1 Chemical composition of Ti75 alloy ingot

| Ti | Al | Mo | Zr | N | H | C | O | Fe |

| Bal. | 2.87 | 1.87 | 2.15 | 0.005 | <0.001 | 0.0078 | 0.099 | 0.176 |

钛合金的 β 转变组织形态受冷却速率影响较大,快速冷却可使次生片层 α 相宽度更为细小,故采用 980℃/2h/WC 工艺(记为 HTQ)对退火态 Ti75 合金锻件进行淬火处理,以获得片层组织。按照表 2 工艺对淬火态 Ti75 合金锻件进行不同温度和不同时间的时效处理。

表 2 Ti75 合金时效处理工艺

Table 2 Aging treatment process of Ti75 alloy

| No. | Aging process | No. | Aging process |

| HT1 | 500℃/2h/AC | HT7 | 650℃/2h/AC |

| HT2 | 500℃/8h/AC | HT8 | 650℃/8h/AC |

| HT3 | 550℃/2h/AC | HT9 | 700℃/2h/AC |

| HT4 | 550℃/8h/AC | HT10 | 700℃/8h/AC |

| HT5 | 600℃/2h/AC | HT11 | 750℃/2h/AC |

| HT6 | 600℃/8h/AC | HT12 | 750℃/8h/AC |

用线切割从热处理后的样品上切取拉伸试样、夏比冲击试样和金相试样。拉伸试样标距段尺寸为 φ5mm×25mm,参照 GB/T228-2010《金属材料拉伸试验第 1 部分:室温试验方法》,在室温下进行拉伸试验。冲击试样尺寸为 10mm×10mm×55mm,V 型缺口,参照 GB/T229-2007《金属材料夏比摆锤冲击试验方法》,在室温下进行冲击试验。采用 Quanta650 扫描电子显微镜(SEM)观察冲击及拉伸试样断口形貌特征。用线切割从热处理后的样品上切取 0.5mm 厚薄片,用机械减薄 + 电解双喷的方式制成透射电镜(TEM)样品,采用 JEM-2100 透射电子显微镜观察组织演变。

2、结果与分析

2.1 不同热处理制度下显微组织演变

图 2 为淬火态 Ti75 合金的金相照片。从图 2 可以看出,经淬火后等轴 α 相完全消失,原始 β 晶界明显,晶粒内为片层组织。

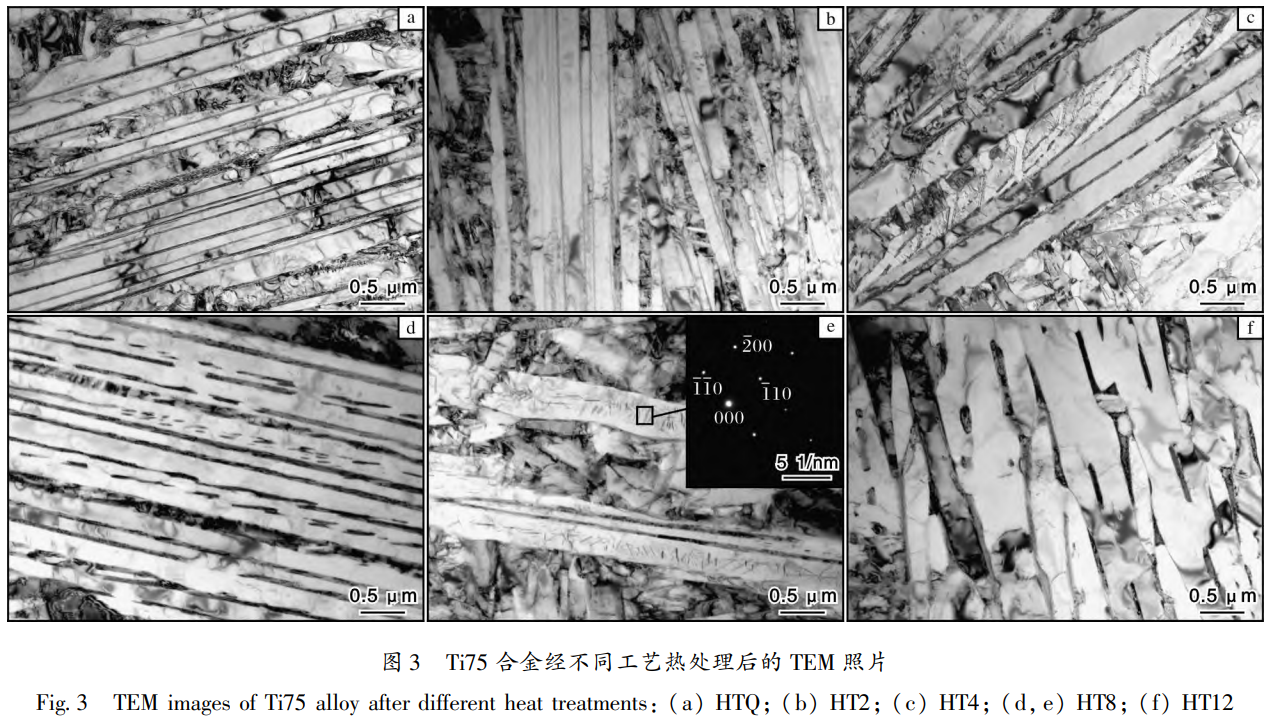

在金相显微镜下,Ti75 合金经不同温度与时间时效处理后的显微组织与淬火态组织相比无明显变化。为了进一步对不同工艺热处理后的显微组织进行分析,采用透射电子显微镜对淬火态和不同温度时效 8h 后的 Ti75 合金试样进行观察,结果如图 3 所示。淬火态组织主要由边界平直且长宽比较大的大片层 α 相、长宽比较小的 α 相、马氏体 α' 相、亚稳定 β 相组成,如图 3a 所示。经 500℃时效处理后,马氏体 α' 相分解为稳定的 α 相和 β 相,显微组织形貌变化不明显,如图 3b 所示。时效温度升至 550℃时,粗大片层 α 集束与细小片层 α 集束中相界面均发生断裂现象,相邻片层 α 相开始合并,如图 3c 所示。650℃时效后,α 集束中相界面断裂现象更加明显,部分区域相邻片层 α 相完全合并,宽度增加,边界由平直变得弯曲,如图 3d 所示。合并后的 α 片层内部有较多黑色斑状或细针状析出相,经衍射斑点分析该析出相为 β 相,如图 3e 所示。时效温度进一步升高至 750℃时,片层 α 相的合并长大程度增加,部分区域多条片层 α 相相互连接,宽度最大处达到约 3μm,长宽比降低,如图 3f 所示。片层 α 相中的 β 相经过相互融合,尺寸更大、数量减少,长宽比较小的 α 集束合并长大后逐渐球化。

2.2 力学性能

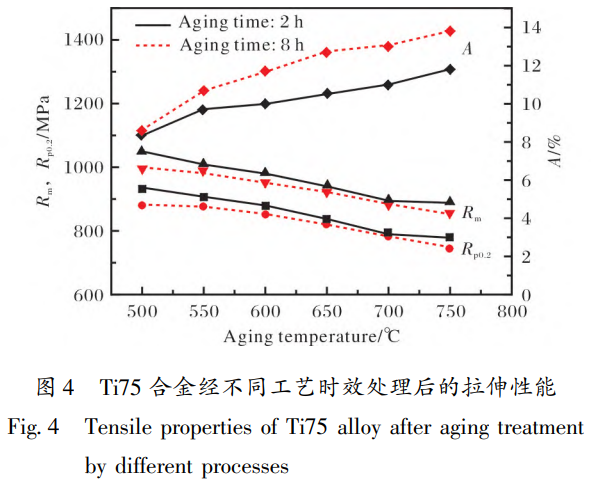

表 3 为退火态和淬火态 Ti75 合金的力学性能。图 4 为不同工艺时效处理后 Ti75 合金的室温拉伸性能。退火态 Ti75 合金经过淬火后,屈服强度增加了 145MPa,达到 842MPa。时效时间为 2h 时,在时效温度为 500℃时屈服强度最高,达到 924MPa,之后随着时效温度升高而逐渐降低,当时效温度为 750℃时,降低至 768MPa,但仍高于退火态。时效时间为 8h 时,屈服强度变化规律与 2h 基本相同,但时效强化程度有所降低。抗拉强度变化规律与屈服强度基本相同。退火态 Ti75 合金的伸长率为 15.3%,淬火后下降至 4.6%,经 500℃/8h/AC 时效后升至 8.6%,之后随着时效温度的升高缓慢增加,经 750℃/8h/AC 时效后达到 13.8%。

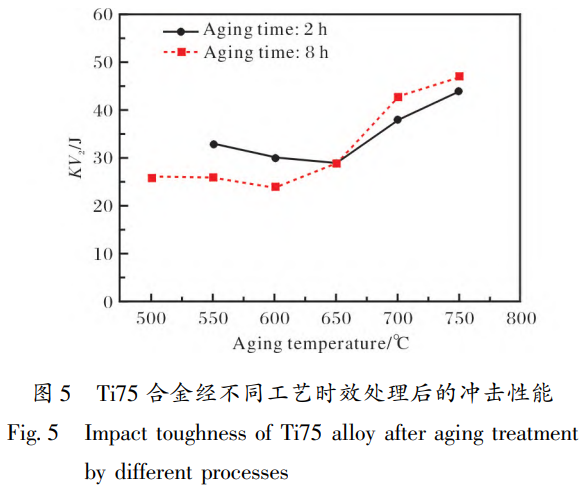

由表 3 可知,退火态 Ti75 合金的冲击韧性为 55.0J,淬火后降至 46.3J。图 5 为不同时效工艺处理后 Ti75 合金的冲击韧性测试结果。由图 5 可知,时效态 Ti75 合金的冲击韧性随着时效温度的升高先降低后升高。时效时间不同,冲击韧性最低值对应的时效温度也不同。经时效处理 2h 后,Ti75 合金冲击韧性最低点对应的时效温度为 650℃;经 8h 时效处理后,冲击韧性最低点对应的时效温度为 600℃,2 条冲击韧性曲线在 650℃相交。时效温度低于 650℃时,时效 2h 后的冲击韧性高于时效 8h;时效温度高于 650℃时,时效 2h 后的冲击韧性反而低于时效 8h。

表 3 退火态和淬火态 Ti75 合金的力学性能

Table 3 Mechanical properties of Ti75 alloy as-annealed and as-quenched

| State | Rp0.2/MPa | Rm/MPa | A/% | KV₂/J |

| As-annealed | 697 | 786 | 15.3 | 55.0 |

| As-quenched | 842 | 996 | 4.6 | 46.3 |

2.3 断口分析

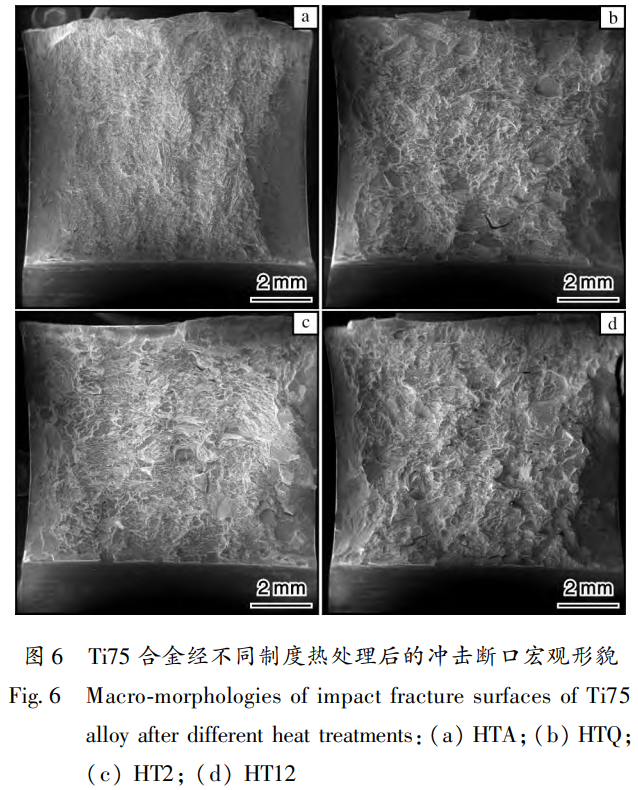

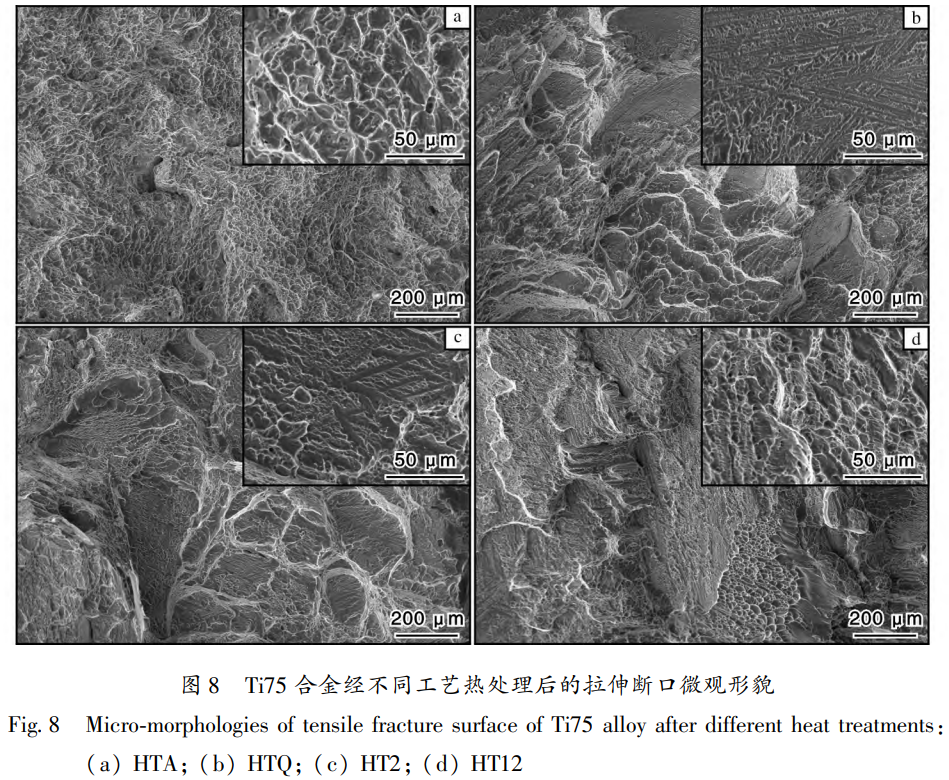

为了研究 Ti75 合金不同显微组织与断裂特征的关系,对冲击及拉伸试样断口进行观察分析。图 6 为 Ti75 合金冲击试样断口宏观形貌。退火态冲击试样断口形貌为典型的韧性断裂特征,断口表面布满韧窝,剪切唇区域较大,如图 6a 所示。淬火态及时效态断口形貌具有准解理断裂特征,既有韧窝又分布有解理平面,剪切唇区域较小,如图 6b~6d 所示。图 7 为 Ti75 合金冲击断口纤维区的微观形貌。从图 7 可以看出,淬火态与时效态断口均为准解理断裂,但解理平面微观特征稍有差异。淬火态与 500℃时效试样断口上解理平面较为平坦,750℃时效后解理平面上则分布有浅型韧窝,表明塑性有所增加。Ti75 合金拉伸试样断口形貌的变化规律与冲击试样基本一致,纤维区微观形貌如图 8 所示。

2.4 时效过程中的强化及软化作用

退火态合金经 β 相区淬火后,显微组织由大量片层 α 相及少量马氏体 α' 相组成,相界面增加,位错滑移困难,强度增加。研究表明,淬火温度越高,转变的高温 β 相越多,快冷过程中形成的马氏体 α' 相数量越多、尺寸越小 [11]。Ti75 合金经过 980℃淬火处理后,α 相完全转化为高温 β 相,形成的马氏体 α' 相数量较多、尺寸较小,时效过程中马氏体 α' 相完全分解需要更高温度或者更长时间。合金的时效过程可以分为 3 个阶段:

时效初期,马氏体 α' 相→α+β 相和细小 α 相合并长大两个过程同时进行,前者占主导地位,马氏体 α' 相分解为弥散分布的稳定 α 相和 β 相,形成弥散强化,进一步提高了强度;

时效中期,同样发生 α' 相→α+β 相和细小 α 相合并长大两个过程,但后者占主导地位,细小的 α 相合并长大,弥散强化效果减弱,强度逐渐降低,出现软化现象;α 相聚集长大后尺寸依然较小,对冲击韧性无影响,故冲击韧性依然保持降低趋势;

时效后期,较高的时效温度提供了较大的驱动力,粗大片层 α 相开始合并长大,并随着温度升高长大程度增大。此时,弥散强化作用进一步减弱,合金强度降低;钛合金的冲击韧性与片层 α 相形态密切相关 [12],粗大片层 α 相合并长大后宽度大幅增加,阻碍裂纹直接穿过 α 相,改变裂纹扩展方向 [13],增大了裂纹扩展路径,进而提高了扩展功,冲击韧性增大;片层 α 相粗化后内部位错易于开动滑移,软化作用增强,提高了塑性变形能力,故断口解理平面上出现浅韧窝。

时效过程中,弥散分布的 α、β 相形成弥散强化,α 相粗化造成软化现象,粗大片层 α 相合并长大促使冲击韧性提升,强度和冲击韧性的影响因素不同是二者在时效过程中变化规律不同的主要原因。

Ti75 合金在 650℃前后冲击韧性随时效时间的变化规律不同。当时效温度低于 650℃时,无法提供足够的驱动力,导致粗大片层 α 相合并长大不明显;在相同的时效温度下,增加时效时间有利于马氏体 α' 相、亚稳定 β 相分解为弥散分布的 α 相和 β 相,相界面增大,位错滑移运动阻碍增大,易造成位错塞积形成裂纹,冲击韧性降低。当时效温度超过 650℃时,驱动力较大,有利于粗大片层 α 相合并长大,故冲击韧性提高。因此,具有片层组织的 Ti75 合金冲击韧性与时效温度、时效时间密切相关,在进行时效工艺制定时,应同时关注时效时间和时效温度。在考虑热处理能耗的情况下,可采用 750℃/2h/AC 时效工艺以改善片层组织 Ti75 合金的冲击韧性。

3、结论

(1) 淬火态 Ti75 合金为片层组织,其强度随时效温度的升高而逐渐降低,冲击韧性随着时效温度的升高先降低后升高。在考虑热处理能耗的情况下,可采用 750℃/2h/AC 时效工艺改善片层组织 Ti75 合金的冲击韧性。 (2) 时效温度较低时,马氏体 α' 相分解为稳定的 α 相和 β 相,以弥散强化作用为主;随着时效温度的升高以及时效时间的延长,片层组织发生合并长大现象,达到一定程度时,软化作用占据主要地位。 (3) 在时效过程中,Ti75 合金弥散分布的 α 相粗化长大引起强度降低,粗大片层 α 相合并长大使冲击韧性得到提高。断口分析表明,淬火态断口呈现准解理平面特征,随着时效过程中软化作用增强,解理平面上出现浅韧窝,塑性增加。

参考文献 References

[1] 常辉,廖志谦,王向东。海洋工程钛金属材料 [M]. 北京:化学工业出版社,2017.

[2] 吴建新。钛合金材料在船舶材料上的应用 [J]. 船舶物资与市场,2020 (8):5-6.

[3] 海敏娜,黄帆,王永梅。浅析钛及钛合金在海洋装备上的应用 [J]. 金属世界,2021 (5):16-21.

[4] 赵永庆,常辉,李佐臣,等。西北有色院创新研制的船用钛合金 [J]. 钛工业进展,2003, 20 (6):12-16.

[5] 田军萍. Ti75 合金加工技术研究 [J]. 钛工业进展,2008, 25 (2):42-44.

[6] 李永华,张文旭,陈小龙,等。海洋工程用钛合金研究与应用现状 [J]. 钛工业进展,2022, 39 (1):43-48.

[7] 陈军,王廷询,周伟,等。国内外船用钛合金及其应用 [J]. 钛工业进展,2015, 32 (6):8-12.

[8] 顾晓辉,刘君,石继红。淬火、时效温度对 TC4 钛合金组织和力学性能的影响 [J]. 金属热处理,2011, 36 (2):29-33.

[9] Jia W J, Zeng W D, Yu H Q. Effect of aging on the tensile properties and microstructures of a near-alpha titanium alloy [J]. Materials & Design, 2014, 58:108-115.

[10] 尹艳超,于冰冰. 650℃时效对 TA31 钛合金组织与性能的影响 [J]. 材料开发与应用,2020, 35 (3):32-37+61.

[11] 张翥,王群骄,莫畏。钛的金属学与热处理 [M]. 北京:冶金出版社,2014.

[12] Niinomi M, Kobayashi T. Fracture characteristics analysis related to the microstructures in titanium alloys [J]. Materials Science and Engineering A, 1996, 213 (1/2):16-24.

[13] 李士凯,惠松骁,叶文君,等。冷却速度对 TA5ELI 合金组织与性能的影响 [J]. 稀有金属材料与工程,2007, 36 (5):786-789.

(注,原文标题:时效工艺对Ti75合金显微组织及力学性能的影响)

相关链接

- 2025-12-21 面向航空航天需求的Ti55531钛合金组织调控与力学性能优化研究——聚焦α+β相区轧制-固溶-时效工艺,探究α相形貌分布对强度-塑性协同提升

- 2025-12-19 面向航空发动机零件的TA19钛合金棒材锻造工艺优化基础研究——聚焦组织织构演变与锻造参数的关联,量化不同火次/位置α相尺寸与长宽比变化

- 2025-12-17 三火次锻造-双重退火耦合工艺对TC21钛合金锻件显微组织与力学性能的调控机制研究——阐明温度区间与变形量协同作用对α相长宽比及β晶界

- 2025-12-10 航空用激光沉积Ti65近α型高温钛合金锻件高周疲劳性能表征——聚焦功率与温度耦合效应,探究网篮组织α相演变对疲劳抗力的强化机制

- 2025-12-10 面向外科植入领域的TC20钛合金热处理工艺优化研究——聚焦空冷单重热处理制度,探究温度对初生α相/β转变组织的调控作用,实现强度与塑韧性

- 2025-12-09 低温-中温-高温退火对LDED-TC18钛合金显微组织演变的差异化影响及力学性能响应研究——构建片层α相调控路径,实现航空航天承力构件的性能

- 2025-11-02 激光沉积制造(LDM)Ti65钛合金宽温度范围力学性能全景研究:剖析水平与竖直取样方向的各向异性,揭示温度升高致强度递减、塑性递增的规律,阐明室

- 2025-10-10 冷却速率主导Ti55531亚稳β型钛合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火组织演变与力学性能关联机制及Hall-Petch关系定量表征研究

- 2025-10-07 面向航空承力构件应用的TB17钛合金热处理工艺优化——不同冷却速率下固溶/固溶时效态的组织性能匹配规律、时效强化效应及断裂韧度最大化

- 2025-10-05 Ti65钛合金板扩散连接界面孔洞愈合机制及力学性能响应:表面/体积/晶界扩散协同作用对焊合率的提升及α相晶粒长大对抗拉强度的影响