高强韧钛合金已逐渐成为航空装备关键结构材料,其中TA15钛合金(Ti-6.5Al-2Zr-1Mo-1V)属于近a型钛合金,能长时间在500℃以下高温工作环境中工作,高温强度比Ti6Al4V合金高100~150MPa,被应用于飞机大型承力框梁等大厚度结构部件的制造[1]。然而,传统焊接方法受有限熔深的制约,即便采用大角度坡口进行多道焊接,也会因焊缝区域化学成分分布不均,导致焊接接头各层的力学性能存在明显差异[2]。电子束焊接兼具高能量密度与强穿透能力,能够实现大厚度材料的单道焊及双面成形,有效降低了焊接工艺的复杂性[3-4]。尤其在高真空环境下,电子束焊接技术可避免钛合金在高温下发生氧化,因而成为大厚度钛合金结构制造的理想焊接工艺。

然而,大厚度TA15钛合金的电子束焊接仍面临一些挑战,随着板厚的增加,熔池的流动性变得不稳定,容易导致尖峰、未熔合及孔隙等缺陷的产生5。同时,焊接过程中的热循环更为复杂,进而导致微观结构出现非均匀性与异质性。此外,受制于TA15钛合金强度和韧性的固有矛盾,电子束焊接钛合金通常形成粗大的β柱状晶及晶内α'+β篮状组织结构,导致TA15钛合金厚板的焊接接头在塑性与韧性上表现较差6。其中,温度梯度(G)和凝固速度(V)是影响凝固过程中晶粒形态的两个关键因素。研究表明,控制电子束焊接热输入对于保证大厚度TA15钛合金焊接质量至关重要。通过优化工艺参数,可以调控微观结构,从而实现焊接接头的强度与韧性合理匹配[7]。

在电子束焊接中,电子由加热的阴极产生,并通过加速电场加速到一定速度,最终形成可用于焊接的高能电子束。电子束的功率由束流和加速电压的乘积决定,其中束流表示每秒通过电子束横截面的电子数量,而加速电压决定电子的动能。然而,根据电子束的物理特性,加速电压控制着电子束的性能,如束斑直径及电子在材料中的穿透性8。因此,在相同热输入条件下,具有较

高加速电压的电子束能显著增强蒸气渗透性,并形成更深熔池。相比中压电子束,高压电子束在大厚度钛合金焊接中的深熔过程、热传导机制、熔池流动及微观结构演变更加复杂。然而,关于加速电压在电子束焊接中的具体作用机制,目前的研究仍十分有限,尚未揭示加速电压对焊接过程的确切影响。调整加速电压不仅可能影响束流功率,还可能引发其他潜在效应,这些影响的具体机理尚不清楚。

近年来,为了确保结构完整性和焊接接头质量,对焊接工艺提出了更高要求。国内外电子束焊接技术正向高压、大功率、长寿命、高稳定性以及智能控制方向发展。高压大功率电子束焊接设备已成为当前的主要应用设备。本文采用高压电子束对20mm厚的TA15钛合金进行焊接,在相同热输入条件下,系统分析了不同加速电压对焊接接头的组织与力学性能的影响。本文旨在评估加速电压在电子束焊接中的热作用机制,以及建立不同加速电压下微观结构与力学性能之间的相关性。研究结果为高压大功率电子束焊接大厚度钛合金的工程应用提供理论依据。

1、试验及方法

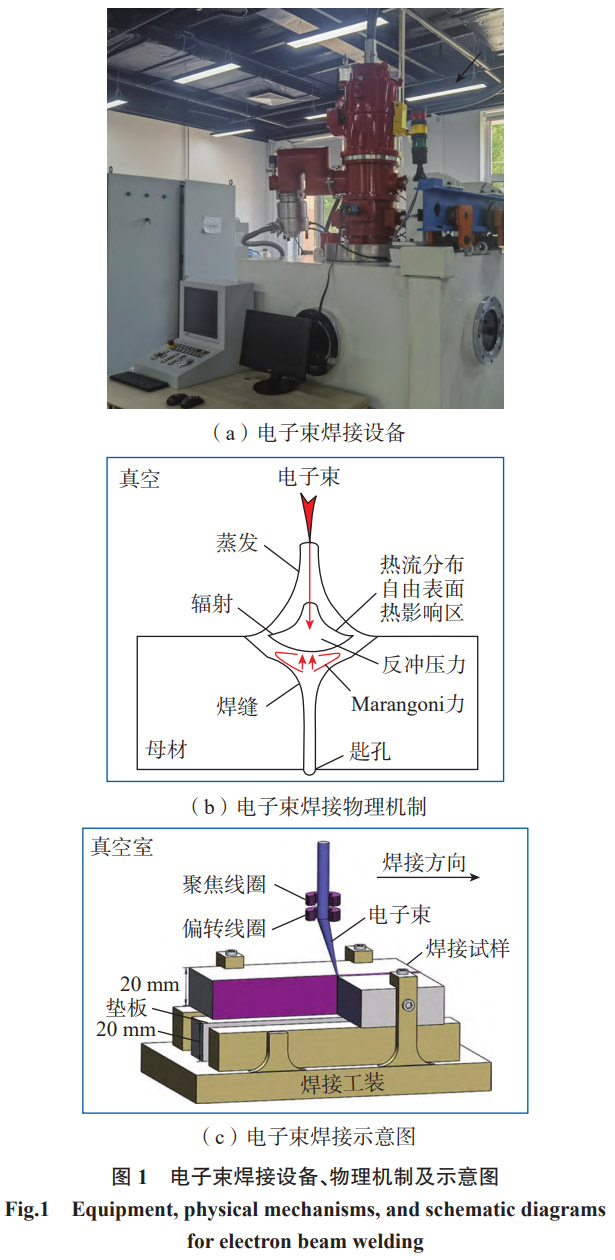

试验材料为宝钛集团有限公司提供的20mm厚TA15钛合金板材,化学成分如表1所示。采用中国航空制造技术研究院自研的高压电子束焊接设备(图1(a)),该系统由高压电子枪、150kV/30kW逆变电源、真空系统、水冷系统、观测装置以及控制系统等组成。在高压电子束焊接过程中(图1(b)),电子束输入的能量可分为以下两部分[9]:形成深熔匙孔,进而形成焊缝;辐射和蒸发到周围环境,其中熔池流动主要由蒸发、表面张力和Marangoni力引起的反冲压力驱动。图1(c)为焊接试验装置简图,焊前用丙酮擦拭清洗试样,去除油污等残留,避免在焊接部位产生气孔或夹杂。采用真空电子束焊机进行对接焊接,枪真空度为3.5x10-4Pa,

表1 TA15的化学成分(质量分数)%

Table 1 Chemical composition of TA15(mass fraction)

| Al | Mo | Si | V | Zr | Fe | C | O | N | H | Ti |

| 6.86 | 1.74 | 0.035 | 2.22 | 2.19 | 0.015 | 0.01 | 0.124 | 0.005 | 0.0016 | 余量 |

真空室真空度为5x10-2Pa。为确保焊缝熔透而又不致塌陷,在试板底部添加20mm厚同材质的锁底垫板,装配时,通过非磁性工装施加约束,焊接试样尺寸为100 mmx50mmx20mm。电子束焊接均采用圆波,工作距离310mm,聚焦电流在表面聚焦电流基础上,下降试板1/3厚度位置,大小为2320mA。在工艺试验基础上,采用平板对接方式进行了3组焊接试验,命名为100kV、120kV、150kV,其具体焊接工艺参数见表2。

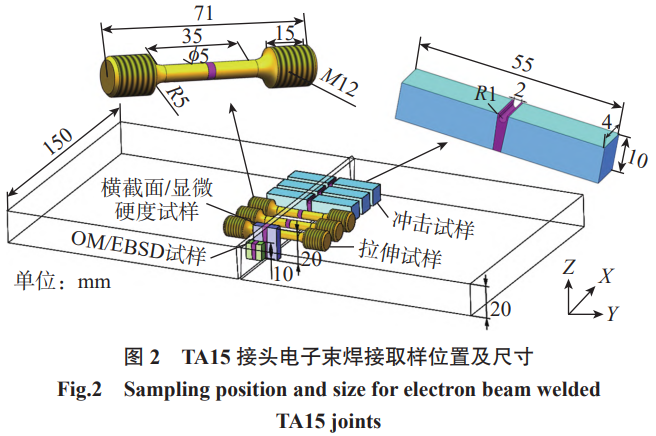

焊后经860℃/2h热处理后,空冷至室温后,分别制取力学性能试样及金相试样。金相试样经研磨、抛光后用Kroll试剂(HF:HNO3:H2O=1:3:7)浸蚀。采用LEICADVM6型光学显微镜(OM)进行显微组织的观察和分析。在10%高氯酸和90%甲醇溶液中进行电解抛光,使用JSM-7900F型场发射电子显微镜(FE-SEM)进行BSE观察,并使用配备HikariXP电子背散射衍射(EBSD)探头进行观察。采用FALCON500型显微硬度计以0.2mm的间隔对试样焊缝中部进行维氏显微硬度测试。根据标准GB228.1一2021,使用万能试验机进行室温拉伸性能测试;根据标准GB/T229一2020,采用摆锤式冲击试验机对接头焊缝进行室温U形坡口夏比冲击试验,冲击吸收功取3个试样的均值。试样尺寸及取样位置如图2所示。

针对电子束深熔焊接过程,本文采用双椭球体与锥体复合热源模型,综合考虑了重力、反冲压力、表面张力、浮力、电磁力及匙孔表面的热损失机制(包括对流、辐射及蒸发效应),所构建的计算模型尺寸为40mmx15 mmx20mm,划分为3个区域。为了提高焊缝及其邻近区域的模拟精度,靠近焊缝区域的网格划分较为精细,而随着距离增大,网格密度逐渐减小。最终模型包含756080个六面体网格单元。表3[10]展示了本文采用的TA15钛合金的主要热物理性能数据,该数据由JMatPro材料仿真软件获得。基于不同加速电压条件下的接头横截面试验结果,对仿真模型进行相应的调整。

2、结果分析

2.1加速电压对接头成形的影响

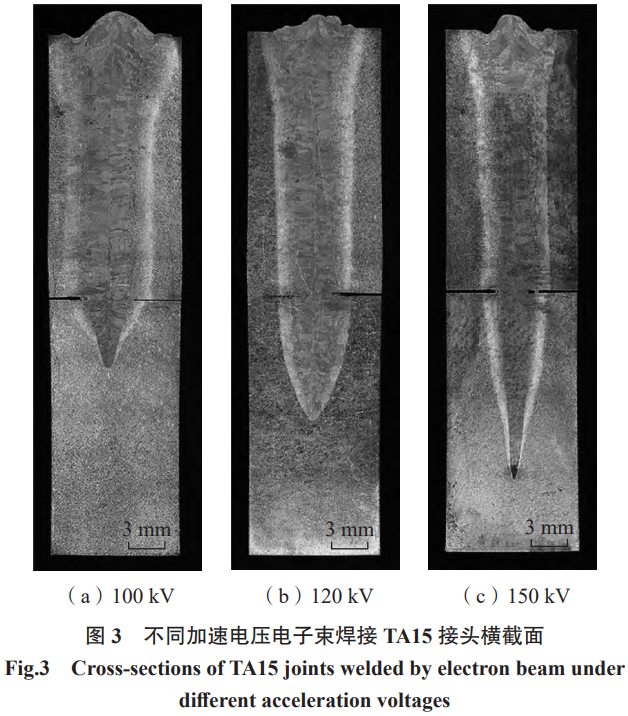

图3展示了不同加速电压电子束焊接接头的横截面形态,结果显示,在1125J/mm的热输入下,对厚度为20mm的TA15钛合金进行电子束深熔焊时,3种加速电压参数下均实现了完全熔透,未见裂纹或气孔等缺陷。20 mm厚TA15合金电子束焊接接头的宏观形貌随着加速电压参数的不同而变化。当电子束热输入恒定时,加速电压越高,熔深越大,焊缝宽度越窄。在100kV下,焊缝熔深较浅,熔宽较大(图3(a));120kV时,焊缝熔深相比100kV时增加了13%,中部熔宽减少了12.5%,形成了从上到下几乎平行的焊缝(图3(b));在150kV下,焊缝熔深达到35mm,相比100kV时增加了34.6%,由于吸热差异,焊缝宽度从上到下逐渐减小,中部熔宽减少了18.7%,呈现典型的钉子状形貌(图3(c))。

表2电子束焊接工艺参数

Table 2 Electron beam welding process parameters

| 加速电压U/ kV | 束流I/ mA | 焊速v/ (mm·min-1) | 热输入H/ (J·min-1) |

| 100 | 75 | 400 | 1125 |

| 120 | 62.5 | 400 | 1125 |

| 150 | 50 | 400 | 1125 |

2.2加速电压对接头微观组织的影响

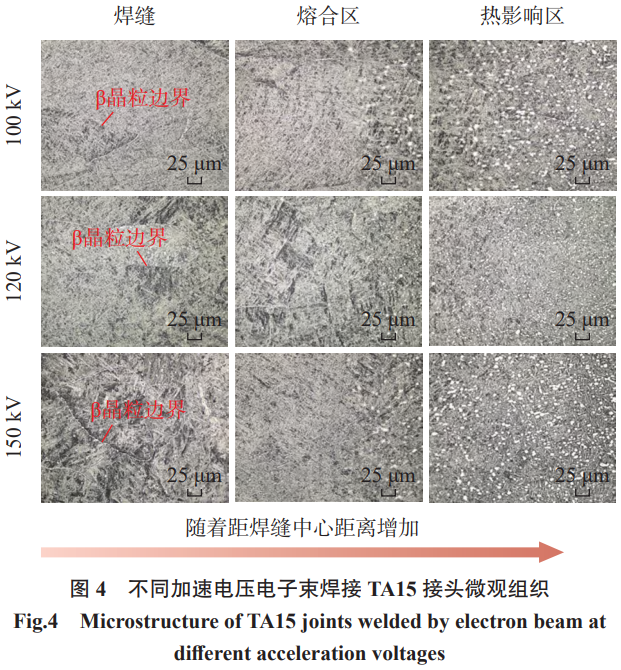

对焊接接头的焊缝区(WZ)、熔合区(FZ)和热影响区(HAZ)进行了OM微观组织分析,结果如图4所示。在100kV下,焊缝区分布较大的β柱状晶,且中部区域的柱状晶呈平行生长趋势(100kV,焊缝)。熔合区晶粒垂直于焊缝中心生长,并呈对向拉长,形成了粗大的β柱状等轴晶粒(100kV,熔合区)。随着加速电压的增加,焊缝区形成了块状β相(120kV,焊缝,以及150kV,焊缝)。熔合区β柱状晶粒细化形成等轴晶粒

表3 TA15钛合金热物理性能参数

Table 3 Thermophysical properties of TA15 titanium alloy

| 性能 | 值 |

| 液相线温度/K | 1978 |

| 固相线温度/K | 1963 |

| 沸点/K | 3573 |

| 液相线密度/(kg·m-3) | 4370 |

| 固相线密度/(kg·m-3) | 4000 |

| 液相热导率/(W·m-1·K-1) | 30 |

| 固相导热导率/(W·m-1·K-1) | 20 |

| 液相比热容/(J·kg-1·K-1) | 1106 |

| 固相比热容/(J·kg-1·K-1) | 736 |

| 液态黏度系数/(kg·m-1·s-1) | 0.01 |

| 热膨胀系数/K-1 | 1.3x10-5 |

| 热辐射率 | 0.4 |

| 环境温度/K | 300 |

| 对流换热系数/(W·K-1·m-2) | 35 |

| 熔化潜热/(J·kg-1) | 293000 |

| 蒸发潜热/(J·kg-1) | 0.65x10-7 |

| 表面张力/(N·m-1) | 12 |

| 表面张力温度梯/(N·m-1·K-1) | -2.8x10-4 |

(120kV,熔合区,以及150kV,熔合区)。然而,根据3张热影响区所示,加速电压的变化对热影响区的组织形态无显著影响[11]。

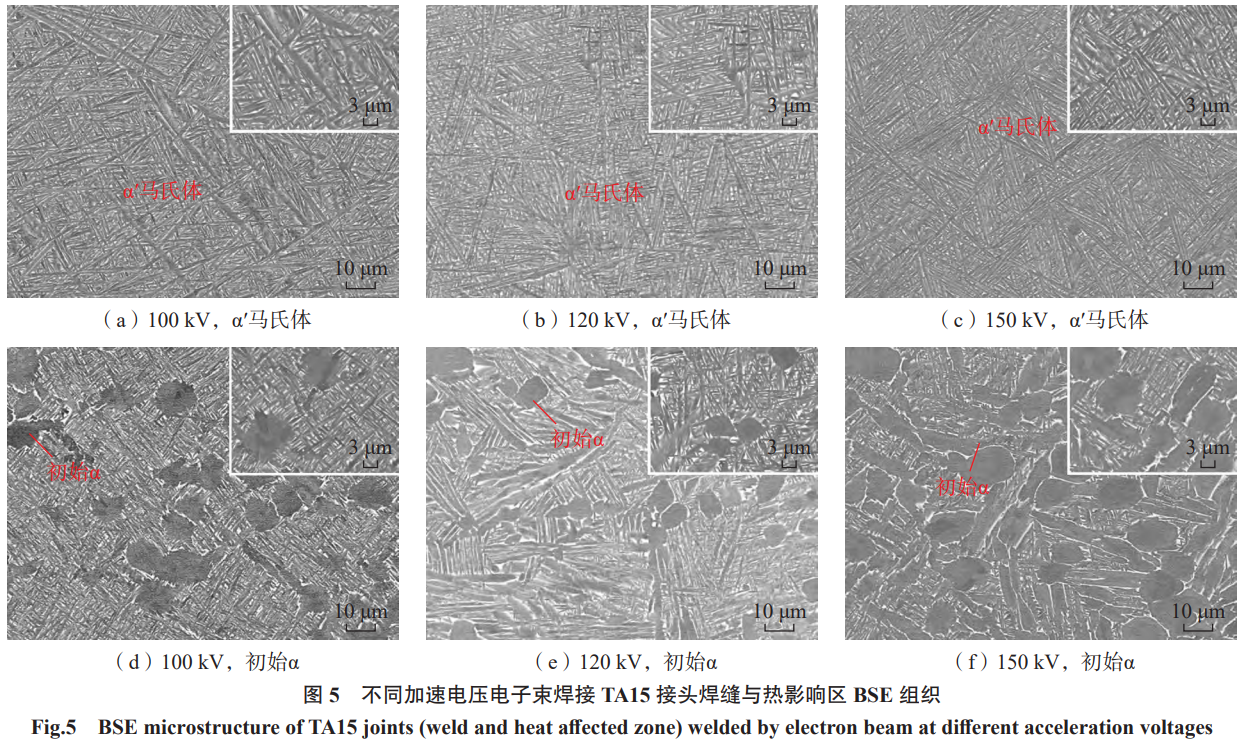

进一步揭示 马氏体微观结构特征,对焊接接头焊缝和热影响区进行BSE分析。图5分别显示了100kV、120kV及150kV电子束焊接接头的BSE结果。其中针状 马氏体尺寸约为2.1~2.8μm。图5(a)中,焊缝片状a马氏体析出不明显,过饱和状态基本消除[12]。随着加速电压增加,焊缝片状a马氏体析出,其长径比减小(图5(b)和(c))。热影响区由于温度梯度的存在,发生了 相变,导致该区域的组织边界清晰,热影响区主要由针状 和等轴(α+β)组成(图5(d)~(f))。

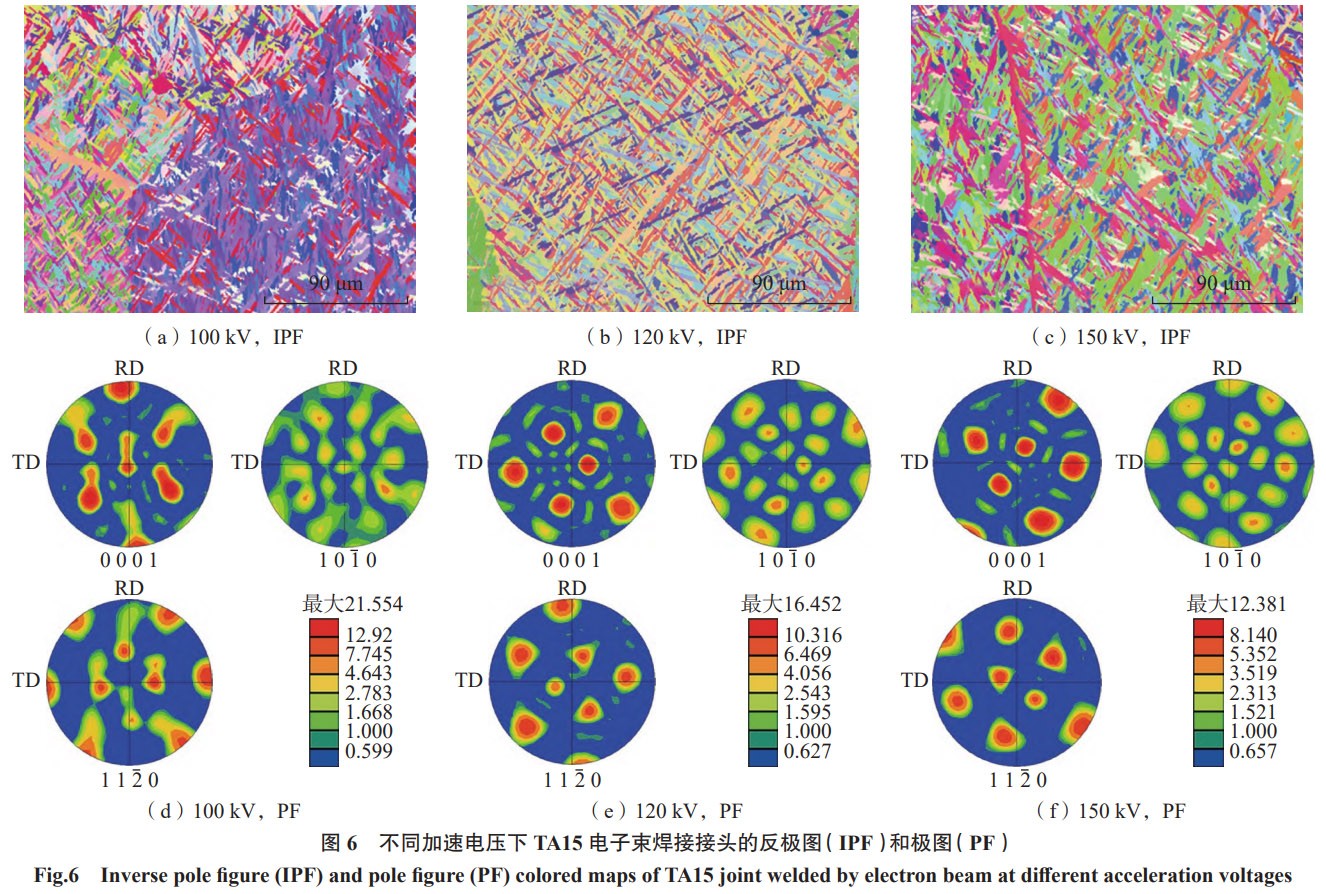

图6为不同加速电压接头焊缝EBSD图,其中反极图(IPF)揭示了不同加速电压下微观结构形貌。图6(a) (c)显示了不同加速电压下获得的 结构,焊缝区内形成了大量分散的针状 马氏体组织, 马氏体分布在β晶界周围。在100kV下针状α'相排列形式主要为交错(图6(a)),微观结构具有篮状编织结构,部分区域针状a'表现出一致的板条方向。随着加速电压增加(图6(b)和(c)),观察到a'板条宽度的明显变化,边界显示相邻的大型 集落结构和粗大的片状 相表现出典型的各向异性。进一步分析不同加速电压下 马氏体织构 ,焊缝中 的最大织构强度分别为21.554、16.452和12.381,a'的择优取向在β晶粒内形成了大量集落。

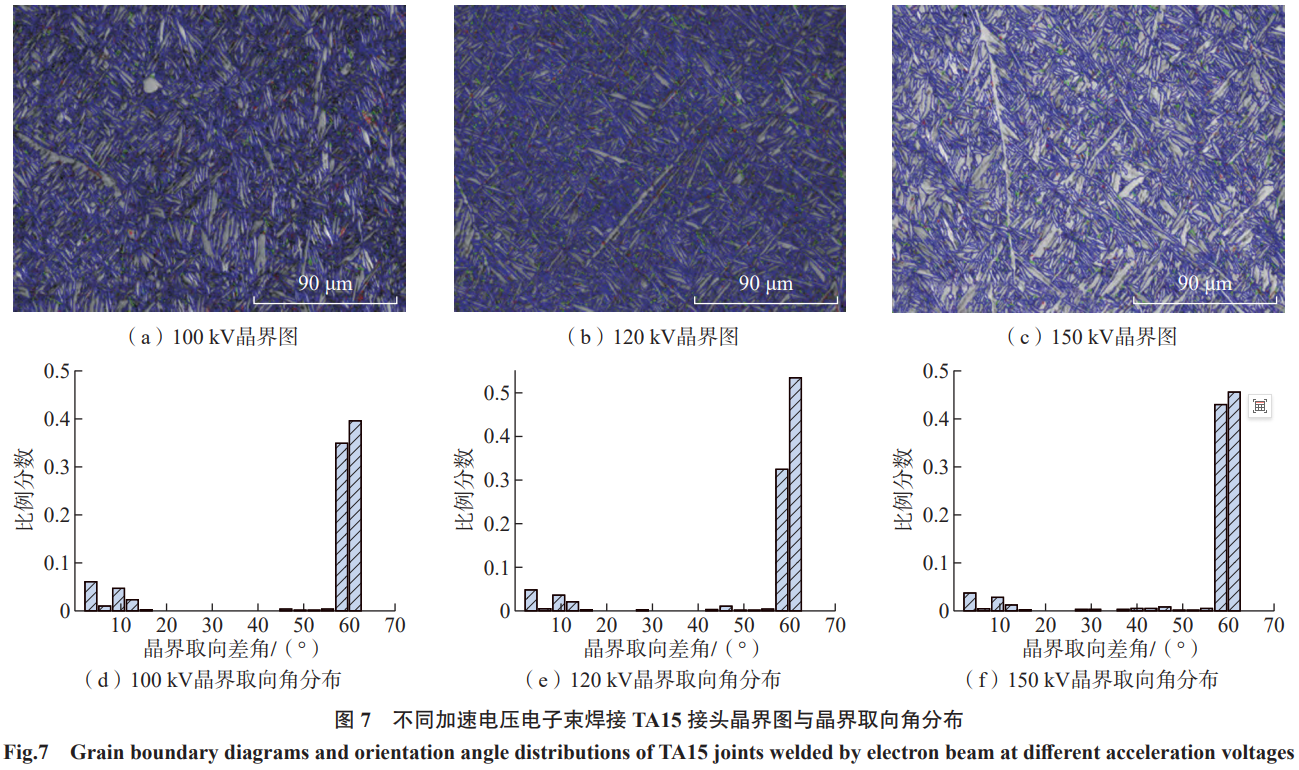

不同加速电压TA15钛合金接头以 相为主,β相的体积分数极小(0.1%)[11]。进一步分析晶界取向分布。图7(a)~(c)显示了不同加速电压下焊缝晶界分布,其中绿色实线表示取向角小于15°的低角度晶界(LAGBs),而黑色实线表示取向角大于15°的高角度晶界(HAGBs)。图7(d)~(f)为晶界分布图,大角度晶界数量多于小角度晶界,多处于晶界取向差角60°附近,且随着加速电压增加,HAGBs比例逐渐增加。大角度晶界含量由91.1%(图7(d))增加至95.3%(图7(f))。

2.3加速电压对接头力学性能的影响

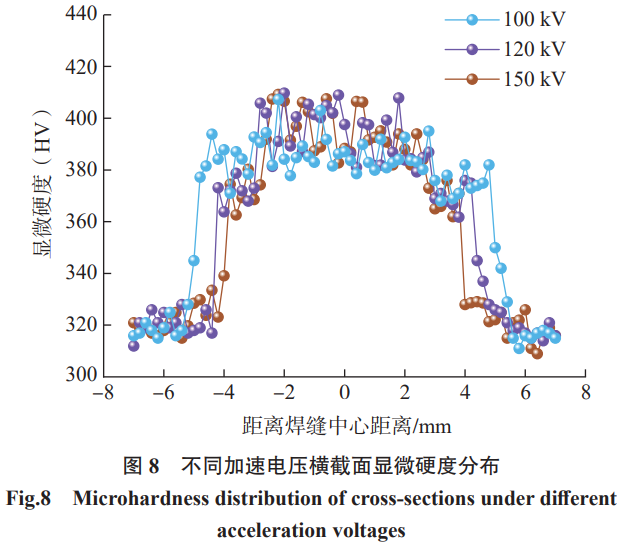

图8展示了不同加速电压条件下,电子束焊接TA15接头的显微硬度分布情况,结果显示,焊接接头的显微硬度沿焊缝中心轴线呈对称分布,母材的显微硬度为321.5HV,焊缝区域的硬度显著高于母材,且没有出现明显的硬化或软化现象。随着加速电压的增加,焊缝区的硬度略有下降,从395.0HV逐渐降低至394.0HV,最终降至385.9HV。熔合区的硬度则随加速电压的增加略有上升,从371.6HV提高至376.2HV,最终增至383.4HV。热影响区的硬度同样随加速电压的增加而增加,从349.7HV提升至353.2HV,最终增至356.5HV。值得注意的是,热影响区和熔合线附近区域的显微硬度变化幅度明显大于母材和焊缝区的变化。这种现象与焊接过程中的相变密切相关,其中显微硬度a'>a>β。针状马氏体a'相由于具有较高的位错密度以及位错与亚晶粒边界,表现出较高的硬度。熔合区内a/a'界面导致了显微硬度增加[15]。热影响区由于高温停留时间短,β相未完全转变为a'相,硬度低于焊缝区。

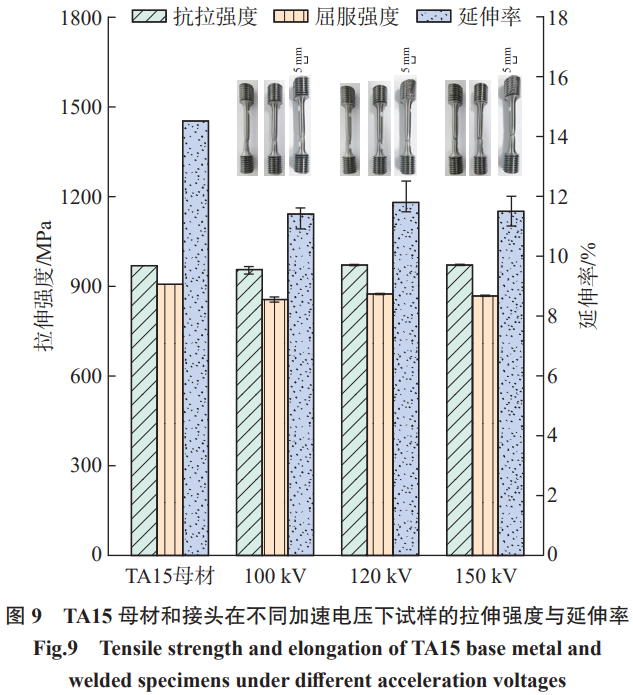

图9显示了TA15母材和不同加速电压电子束焊接TA15钛合金接头的拉伸性能,其中母材屈服强度为907MPa,延伸率为14.5%。不同加速电压下,电子束焊接TA15钛合金接头的屈服强度随着加速高压的增加,呈先增加后降低趋势,由855 MPa增加到874 MPa,随后降低至868MPa。同样延伸率也呈先增加后降低的趋势,由11.4%增加到11.8%,而后降低至11.5%。观察接头拉伸样品的断裂位置,与母材相比,热影响区中较软相的应变局部化和较硬相的应力局部化面积更大[16],接头均在母材处断裂。

进一步分析不同加速电压下电子束焊接TA15接头的冲击韧性,结果如表4所示。随着加速电压增加,接头的冲击韧性呈现上升趋势,150kV接头冲击韧性达到了49.3J/cm2。虽然不同加速电压条件下接头的微观结构相似,但在150kV下,焊缝中层状α相的取向更加集中,这可能是造成冲击韧性差异的原因之一。此外,120kV和150kV下的接头冲击韧性均达到了材料焊接件的使用标准( )。

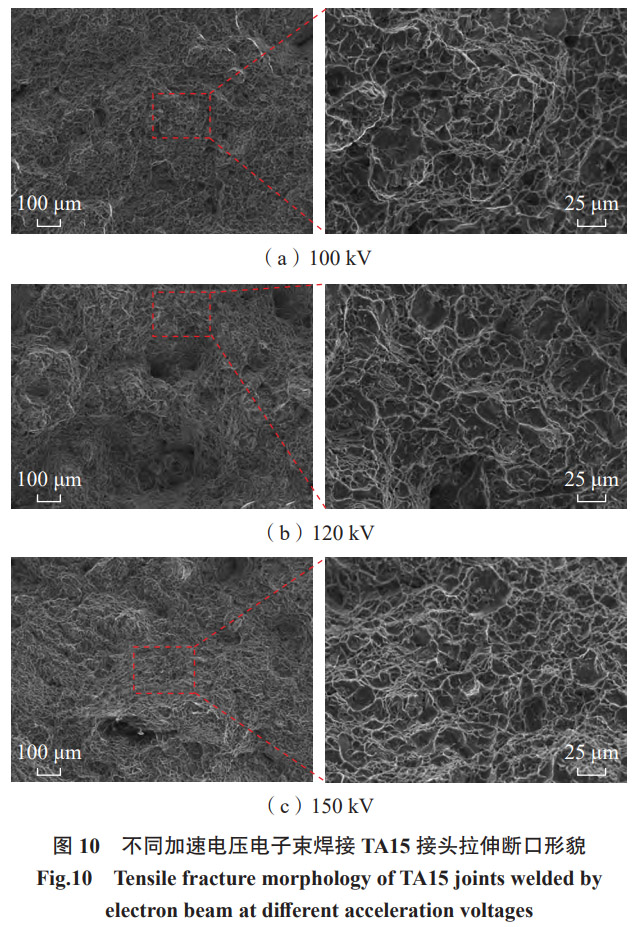

图10展示了不同加速电压下电子束焊接TA15钛合金接头在拉伸断裂后的样品表面微观形貌,其中断口主要由网状分布的凹坑构成。焊缝断裂韧性样品的断裂面以解理断裂特征为主,未表现出明显的沿晶断裂特征(如沿晶内针状a'界面断开)。100kV下,在裂纹扩展阶段,由于不同加速电压的接头组织均包含粗大的β晶粒,裂纹大部分沿β晶粒的晶界扩展,其余部分则沿晶粒内部扩展(图10(a))。在120kV(图10(b))、150kV(图10(c))下,解理面上出现了韧窝,少量片状α相的尺寸增大,导致裂纹萌生阶段的组织变形极不均匀[17],裂纹难以顺利穿过片状α相,部分裂纹绕过片状α相扩展,这使得裂纹扩展路径更为曲折,吸收了更多能量。

表4不同加速电压电子束焊接TA15接头的冲击韧性

Table 4 Impact toughness of electron beam welding TA15 joints at different acceleration voltages

| 加速 电压/kV | 吸收功/(J·cm-2) | 平均吸收功/ (J·cm²) | 冲击试样 |

| 100 | 33.2,32.3,35.6 | 33.7 | |

| 120 | 39.6,49.7,46.3 | 45.2 | |

| 150 | 43.6,54.9,49.3 | 49.3 |

3、讨论

3.1不同加速电压下的热作用机制

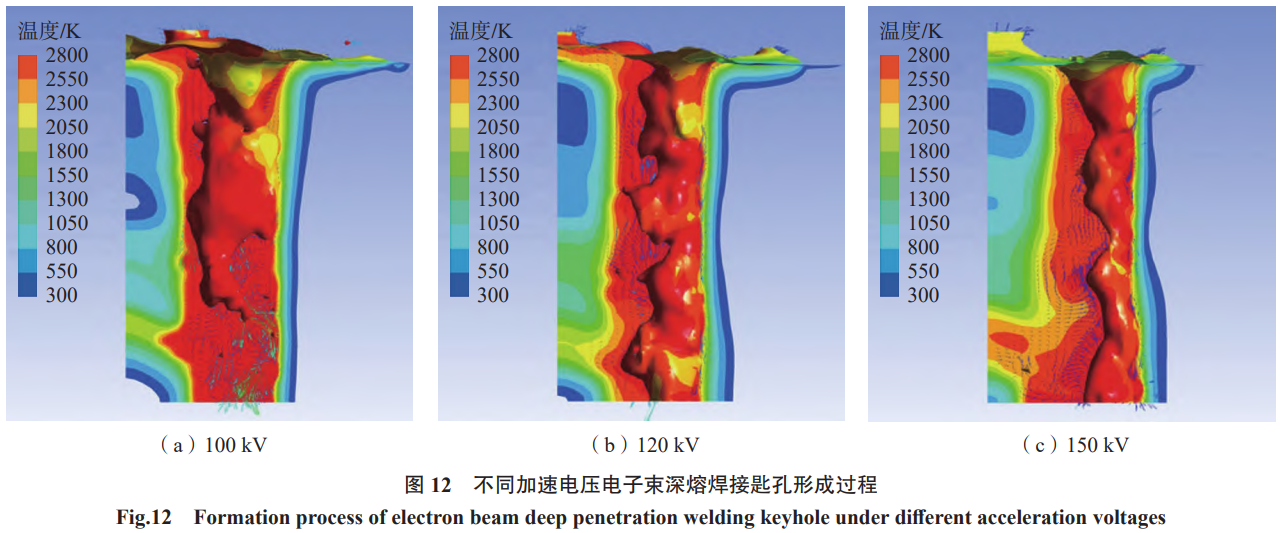

在电子束深熔焊接过程中,电子束通过材料的汽化和熔融形成匙孔。当温度达到约2800K或更高时,蒸汽发生膨胀并向上释放,产生的反作用力将熔融材料向下、向侧面挤压,从而形成凹陷。该凹陷为电子束提供了持续作用的表面,使其能够加热新区域的材料,从而逐步扩大凹陷并最终形成匙孔。此匙孔的中心区域被蒸气填充,并被熔融材料包围。如果输入的能量足够高,匙孔将贯穿工件的整个厚度。

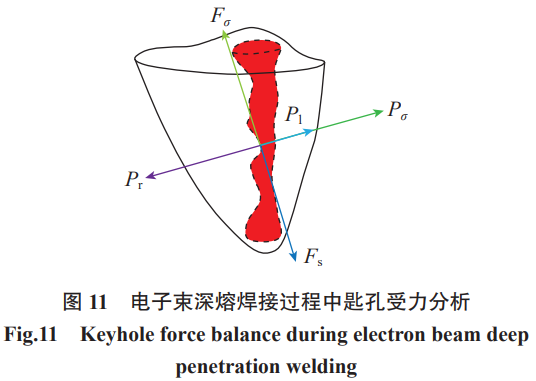

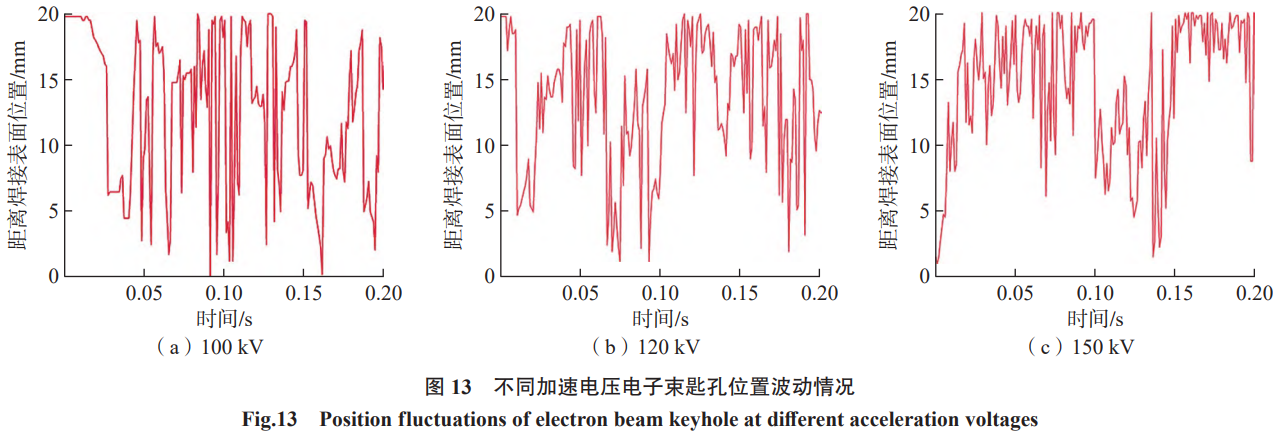

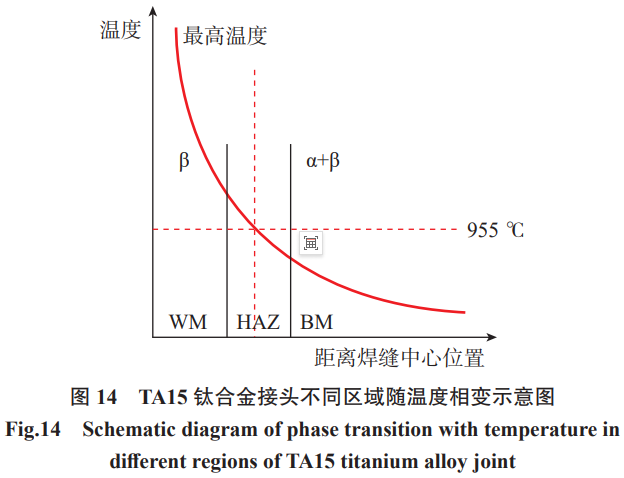

为确保匙孔在焊接过程中保持稳定并实现能量的有效传递,需通过多个力相互作用,从而形成复杂的力学平衡。图11展示了深熔焊接过程中匙孔壁上任意点处的法向力和切向力[18]。匙孔壁上的切向力包括液态金属流动引起的剪切力F。和表面张力梯度P。引起的Marangoni剪切力。匙孔壁上的法向力包括金属蒸气反压P、弯曲液体表面的表面张力P。和静液压力P。图11表明,金属蒸气反作用力 和 Marangoni剪切力 有利于匙孔的形成和加深,而静液压力 和表面张力接过程中的加热速率、高温停留时间、最高温度和冷却速率。图14显示了TA15钛合金接头不同区域随温度相变示意图,通过JMatPro软件计算得出β转变温度为955℃。焊缝区最高温度高于β相变温度,在高冷却速率下,β相未能充分转化为α相,也不能通过扩散转化为α相。只有晶格剪切相变才能实现原子的快速复合,形成 马氏体结构。由于β晶界满足成分波动、结构波动和能量波动的形核条件,a'相在β晶界形核,垂直于晶界生长,最终,原始的α相和细小的马氏体a'相在β晶粒中交错分布。靠近焊缝区的热影响区,其经历的最高温度高于β相变温度,在随后快速冷却过程中转变为针状a'马氏体。远离熔池区域的热影响区受热循环影响较小,显微组织与母材组织相近。对于靠近母材附近的热影响区,HAZ位于a→β相变区,但最高温度低于β相变温度,在冷却过程中,原始的α相得以保留,等轴晶界的弯曲明显[5],由于冷却速度快,在晶界和晶粒内部形成针状 相。

文献[15]表明,凝固形成的组织形貌织构主要由温度梯度(G)与凝固速率(R)之比(G/R)决定。因此,本文提出了两种可能的机制来解释加速电压如何影响凝固微观结构。首先,加速电压的变化可能会引起热输入的变化,通过晶粒生长机制影响温度梯度,从而影响固溶过程;其次,加速电压控制电子束的性能,会引起束斑直径的减小,增加了束流穿透深度和熔池深度,对熔池对流与扩散过程产生影响,有助于通过增加形核点、促进凝固率来增加凝固速率。然而,本文中热输入恒定,因此预计加速电压会对焊接接头局部过冷度产生影响[12]。合金在加热过程中,组织会发生a→β相转变,温度越高,转变越充分。在随后的冷却过程中,β相向α相进行转变。100kV时,产生的过冷度较大,原子通常会以切变的方式发生转变,组织中合金元素来不及充分扩散,从而发生β→a'相变。随着加速电压增加,过冷度降低,组织中合金元素会进行扩散转变,最终形成细针状a'相和少量片状α相[17]。

因此,不同加速电压下电子束焊接TA15钛合金焊接接头延伸率的变化可解释如下。一方面,体心立方的β相比密排六方的a/a'相拥有更多的滑移系,在拉伸试验中,β晶粒会发生变形,易形成纤维状微观结构,从而提高了材料的塑性变形能力[16]。相比接近平衡态的α相,a'马氏体结构包含了间隔更紧密的界面以分割临近的马氏体板条,并且拥有更高密度的位错。这些界面和高密度位错会在塑性变形过程中严重阻碍位错运动,从而有效地提高试样的强度和硬度,但同时也降低了试样的塑性。另一方面,由图7(d)~(f)中可以看出,焊缝大角度晶界的含量随着加速电压的增加呈现增加趋势,大角度晶界有利于提高焊接接头延伸率,这是因为焊缝中马氏体的多向分布没有明显的方向性,引起的应力集中越小,对于基体内微裂纹的形成越有阻碍作用,有利于提高焊接接头延伸率[10]。

4、结论

(1)在3种加速电压参数下,焊接接头均实现了完全熔透,未发现裂纹或气孔等缺陷。热输入保持恒定时,较高的加速电压导致匙孔直径逐渐缩小,穿透力增强,熔池底部的流体流动表现为更加均匀且稳定流动。随着熔池深度波动的减小,平均匙孔深度增加,熔深增加,焊缝宽度相应减小。

(2)加速电压对焊接接头的局部过冷度产生显著影响。随着加速电压的升高,局部过冷度降低,合金元素在组织中的扩散行为发生转变,最终形成细针状 相和少量片状α相。在100kV下,焊缝区内主要分布较大的β柱状晶,且中部区域的柱状晶呈现平行生长趋势。在150kV下,焊缝区形成块状β相, 相表现出典型的各向异性特征,且焊缝区内大角度晶界的比例显著增加。

(3)随着加速电压的增加,焊缝区硬度略有下降,从395.0HV逐渐降低至385.9HV。同时,屈服强度呈现先增后减的趋势,从855 MPa增至874 MPa后再降至868 MPa。延伸率也表现出类似趋势,由11.4%增至11.8%后降至11.5%,所有拉伸试样均在母材处断裂。接头的冲击韧性呈上升趋势,150kV下接头冲击韧性达到49.3 J/cm2。150kV下,TA15钛合金的室温塑性提升主要归因于β相含量及焊缝大角度晶界比例的增加,增强了合金的塑性变形能力。

参考文献

[1]周松,于洪远,王洪明.激光沉积TA15钛合金的裂纹扩展行为[J].有色金属工程,2024,14(5):26-33.

ZHOU Song, YU Hongyuan, WANG Hongming. Crack propagation behavior of TA15 titanium alloy by laser deposition[J]. Nonferrous Metals Engineering, 2024, 14(5): 26-33.

[2] DONG Z H, TIAN Y, ZHANG L, et al. Research status of high efficiency deep penetration welding of medium-thick plate titanium alloy:A review[J]. Defence Technology, 2025, 45: 178-202.

[3] WU S K, SHI Y L, ZHANG G Y, et al. Improving impact toughness of heavy section reduced activation ferritic martensitic CLF-1 steel joints with electron beam welding[J]. Journal of Nuclear Materials,2020,531:152031.

[4] SHI Y L, ZHANG G Y, LIAO H B, et al. Optimization of electron beam butt welding of 32 mm CLF-1 steel T-joints of test blanket module(TBM) in ITER[J]. Fusion Engineering and Design, 2020, 161:111931.

[5] YANG Z J, LI J X, ZHANG B B, et al. Microstructures and mechanical properties of a titanium alloy thick plate joint after electron beam welding plus solution-aging[J]. Journal of Materials Research and Technology,2022,19:913-922.

[6] CHEN X H, ZHANG J, CHEN X, et al. Electron beam welding of laser additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy thick plate[J]. Vacuum,2018,151:116-121.

[7] SHI Y L,GONG S L,XU H Y,et al. Electron beam metal additive manufacturing: Defects formation and in-process control[J].Journal of Manufacturing Processes,2023,101:386-431.

[8] LI H X, YU Y F, LI Y, et al. Effects of the higher accelerating voltage on electron beam powder-bed based additive manufacturing of Ti6Al4V alloy[J]. Additive Manufacturing,

[9] DAS D, BAL K S, PRATIHAR D K, et al. Correlating the weld-bead's‘macro-, micro-features’ with the weld-pool’s‘fluid flow’for electron beam welded SS 201 plates[J]. International Journal of Mechanical Sciences,2021,210:106734.

[10] ZHAN X H, PENG Q Y, WEI Y H, et al. Experimental and simulation study on the microstructure of TA15 titanium alloy laser beam welded joints[J]. Optics& Laser Technology, 2017, 94: 279-289.

[11] ZHANG B G, SHI M X, CHEN G Q, et al. Microstructure and defect of titanium alloy electron beam deep penetration welded joint[J]. Transactions of Nonferrous Metals Society of China, 2012,22(11):2633-2637.

[12] YU Z Y, YU S F, YU G Z, et al. Correlation between pulse frequencies, microstructure and mechanical properties of TA15 in wire and arc additive manufacturing[J]. Journal of Materials Research and Technology,2024,30:7621-7634.

[13] WANG C M, GUO Q L, ZHU X T, et al. Effect of post-weld heat treatment on microstructure and property of linear friction welded TC17/TA15 titanium alloy joint[J]. Materials Characterization, 2023,199:112799.

[14] YANG F, WU L H, ZHAO H B, et al. Microstructure and mechanical properties in electron beam scanning welded joints of super thick titanium alloy plates[J]. Journal of Materials Research and Technology,2024,32:2459-2473.

[15] LIU C, ZHANG J X, WU B, et al. Numerical investigation on the variation of welding stresses after material removal from a thick titanium alloy plate joined by electron beam welding[J]. Materials&Design,2012,34:609-617.

[16] XU Y L, LIU E L, WEI S L. Investigation on tensile fracture properties of TA15 specimen formed by selective electron beam melting[J]. Materials Science and Engineering: A, 2020, 773: 138826.

[17]翟欣姣,张明玉,岳旭,等.β相区冷却方式对TA15钛合金组织与冲击性能的影响[J].四川冶金,2023,45(6):48-51,61.

ZHAI Xinjiao, ZHANG Mingyu, YUE Xu, et al. Effect of cooling method inβ phase region on microstructure and impact properties of TA15 titanium alloy[J]. Sichuan Metallurgy,2023,45(6):48-51,61.

[18] MA C, LI Y, CHENG L H, et al. Numerical analysis of gravity-induced coupling dynamics of keyhole and molten pool in laser welding[J].International Journal of Thermal Sciences, 2024, 201: 108987.

[19] YANG Z Y, FANG H, LIU X, et al. Modeling and numerical study of the molten pool dynamics during scanning electron beam welding of aluminum alloys: Physical mechanism, prediction and parameter selection[J].International Journal of Heat and Mass Transfer, 2021, 181: 122002.

通信作者:齐铂金,教授,博士生导师,研究方向为焊接自动化技术, 先进电源变换理论及应用,计算机工业过程控制理论及应用等。

(注,原文标题:高加速电压对电子束焊接TA15钛合金接头热行为及组织性能的影响)