一、引言:海洋强国战略下钛合金的核心地位与技术挑战

海洋作为全球71%表面积的资源宝库,其开发深度与广度已成为衡量国家综合实力的关键指标。我国“十四五”规划明确将“深海探测、大洋钻探、海底资源开发利用”列为重点发展领域,2023年全国海洋生产总值突破12万亿元,占GDP比重达9.8%,其中海洋油气、深海装备、海水淡化等核心产业的增速均超8%。然而,海洋环境的极端复杂性——高盐度(3.5%NaCl)、高静水压力(每100m水深增加1MPa)、强电化学腐蚀(Cl⁻活性随压力升高而增强)及生物污损,对结构材料提出了“耐蚀-高强-轻量化”的三重严苛要求,传统钢铁、铜合金、铝合金已难以满足深海装备的长期服役需求。

钛合金因密度仅4.5g/cm³(为钢的57%)、比强度达366N・m/kg(远超高强钢的178N・m/kg)、海水中腐蚀速率近乎零(宝钛集团实海试验数据),被冠以“海洋金属”的称号,成为解决海洋工程材料瓶颈的核心方案。从俄罗斯“阿尔法”级全钛核潜艇(钛用量达3000t)到美国“阿尔文”号深潜器(6500m下潜深度),再到我国“奋斗者”号万米载人舱(Ti62A合金国产化),钛合金已成为深海装备不可替代的关键材料。据《2024年中国钛工业发展报告》,我国海洋工程用钛加工材用量从2020年的7470t增至2024年的1.2万t,年均增速13.5%,预计2030年将突破3万t,占钛加工材总用量的18%。

当前,全球海洋工程用钛合金产业正面临“材料升级-工艺革新-标准完善”的三重变革:一方面,深海装备向全海深(11000m)、长寿命(30年以上)发展,要求钛合金兼具抗高压蠕变、抗应力腐蚀开裂(SCC)及优异焊接性能;另一方面,增材制造、智能检测等新技术的应用,正在重构钛合金的生产模式;此外,我国虽已初步建立低-中-高强钛合金体系,但在基础研究(深海腐蚀机理)、大型化工艺(3m以上耐压壳制造)、国际标准对接(ISO5832系列转化)等方面仍与俄罗斯、美国存在差距。系统梳理钛合金在海洋工程中的材料体系、制备工艺、腐蚀防护及应用实践,对推动我国海洋装备国产化、保障海洋资源安全开发具有重要战略意义。

二、海洋工程用钛合金的材料体系与核心性能要求

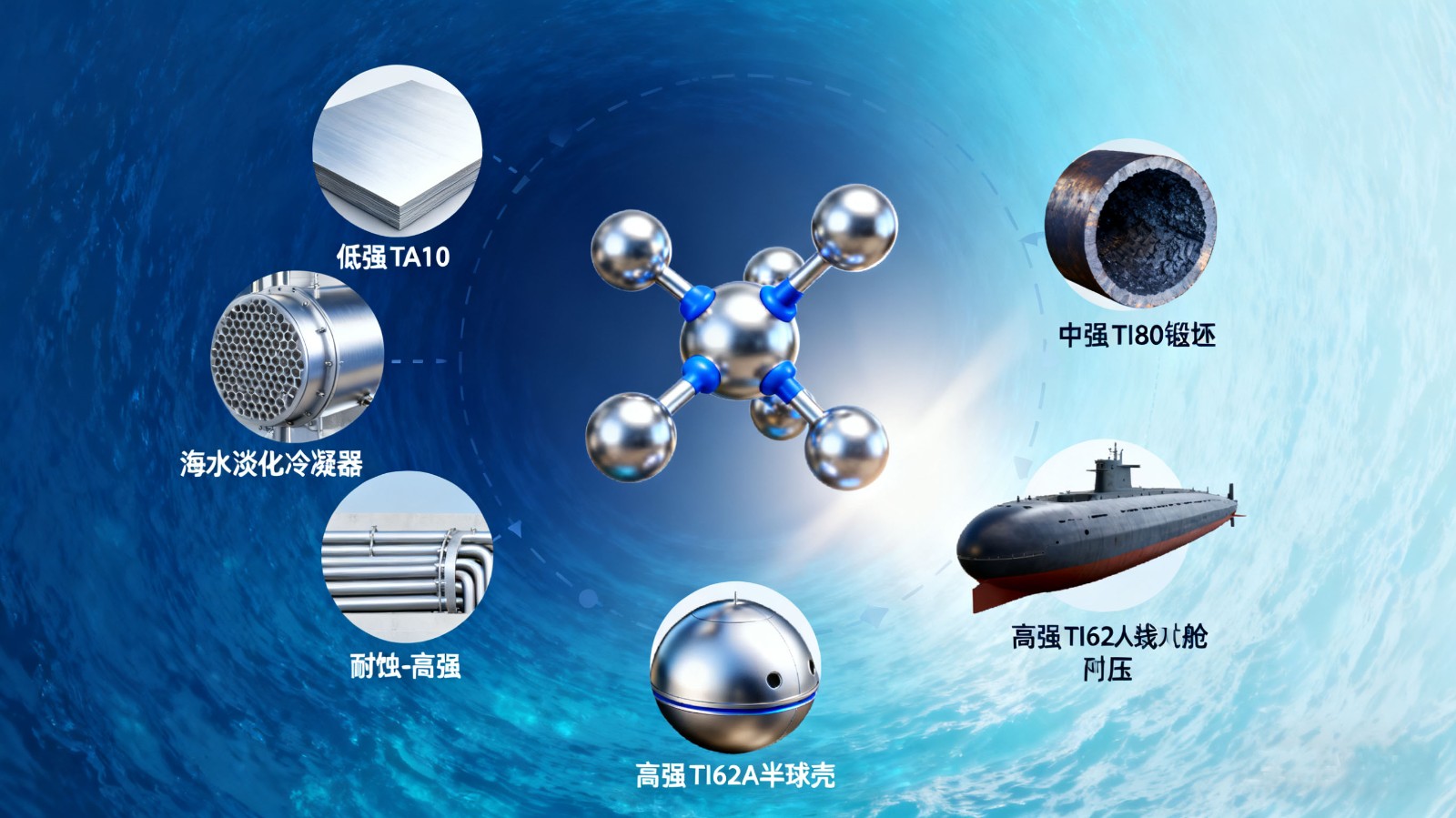

海洋工程用钛合金需根据服役场景的载荷等级、腐蚀环境及加工需求,形成“低强耐蚀-中强承载-高强耐压”的分级材料体系。我国参照中国船级社(CCS)《材料与焊接规范》,结合西北有色金属研究院、宝钛集团等单位的研发成果,已建立覆盖屈服强度275~1010MPa的完整体系,各等级材料在成分设计、性能调控及应用场景上形成明确分工。

2.1低强钛合金:耐蚀导向型应用(屈服强度<490MPa)

低强钛合金以“优异耐蚀性”为核心设计目标,主要用于海水淡化、滨海电站等无高压载荷但需长期接触海水的场景,代表牌号为TA9(Ti-0.2Pd)、TA10(Ti-0.3Mo-0.8Ni),其关键性能指标及应用案例如下:

TA9合金:通过添加0.2%Pd元素,显著提升在含Cl⁻、H₂S介质中的耐点蚀能力,在40%~70%HNO₃溶液中腐蚀速率<0.01mm/年(冶金分析数据)。2023年,天津北疆电厂采用TA9钛管制造海水淡化装置冷凝器,单台设备用钛量达15t,较铜合金冷凝器寿命从5年延长至20年,运维成本降低60%。

TA10合金:近α型钛合金,Mo、Ni元素的复合添加使其在模拟深海海水(3.5%NaCl,20MPa压力)中的自腐蚀电流密度仅6.025×10⁻⁸A/cm²(electrochemicalworkstation测试数据),耐蚀性介于Ti-0.2Pd与纯钛之间,且成本降低30%。我国湖南湘澧盐矿自1980年代起采用TA10板材制造真空制盐设备,至今仍无明显腐蚀痕迹,验证了其长期耐蚀性能。

低强钛合金的加工特性突出,TA10板材可在室温下进行冷弯、冲压,焊接系数>0.9(焊接接头抗拉强度>590MPa),适合制造大型焊接结构件如海水管路、换热器壳体。但需注意,此类合金室温蠕变现象较明显(TA10在300MPa应力下1000h蠕变变形量达0.8%),需避免在长期载荷场景中应用。

2.2中强钛合金:结构承载型应用(屈服强度490~790MPa)

中强钛合金兼顾强度与塑性,主要用于潜艇壳体、舰船导流罩、海洋平台结构件等需承受中等载荷的场景,代表牌号为Ti80(Ti-6Al-3Nb-2Zr-Mo)、TA18(Ti-3Al-2.5V)、Ti70(Ti-Al-Fe-Zr),其性能优势及工程应用如下:

Ti80合金:上海钢铁研究所研发的近α型中强钛合金,抗拉强度≥880MPa,延伸率≥12%,焊接接头经900℃退火后强度系数达0.9,且在350℃下无应力暴露3000h后仍保持80%以上的塑韧性(钛工业进展数据)。2021年,西部超导成功制备340mm×1800mm×2700mm的超大规格Ti80锻坯,用于某型潜艇耐压壳体,其各方向力学性能差异<5%,组织均匀性达国际先进水平。

TA18合金:Ti-3Al-2.5V合金,热加工性能优异,在800~1000℃、应变速率1~10s⁻¹条件下以动态再结晶为主(稀有金属研究数据),适合制造复杂形状构件如舰船四通海水球阀。我国“深海勇士”号深潜器的导流罩采用TA18板材经热压成型,重量较钢质导流罩减轻40%,透声性能提升25%。

Ti70合金:近α型钛合金,抗拉强度700~850MPa,延伸率>20%,优于俄罗斯同系列ЛT3-B合金(延伸率10%~12%)。2023年,中船重工725所采用Ti70合金制造某型舰船桅杆,经实船测试,其抗海洋大气腐蚀性能较传统钢桅杆提升10倍,且无磁性,不干扰舰载雷达信号。

中强钛合金的核心技术难点在于焊接热影响区(HAZ)的组织控制,Ti80合金焊接后易析出β相,需通过780℃×2h空冷的焊后热处理消除,确保接头韧性(冲击功≥58.8J/cm²)。

2.3高强钛合金:耐压关键件应用(屈服强度>790MPa)

高强钛合金以“高压承载”为核心设计目标,用于深潜器耐压壳体、深海钻杆等极端载荷场景,代表牌号为TC4(Ti-6Al-4V)、TC4ELI(损伤容限型)、Ti62A(Ti-6Al-2Nb-1Ta-0.8Mo),其性能突破及标志性应用如下:

TC4ELI合金:通过降低C(≤0.01%)、O(≤0.13%)等间隙元素含量,提升断裂韧性(KIC>60MPa・m¹/²),片层状组织的抗疲劳裂纹扩展速率(da/dN)较等轴组织降低30%(万明攀等研究数据)。2016年,宝钛集团采用TC4ELI合金制造4500m深潜器载人舱半球壳,直径2.1m,壁厚50mm,经水压试验验证,在60MPa压力下无塑性变形,满足深潜器安全要求。

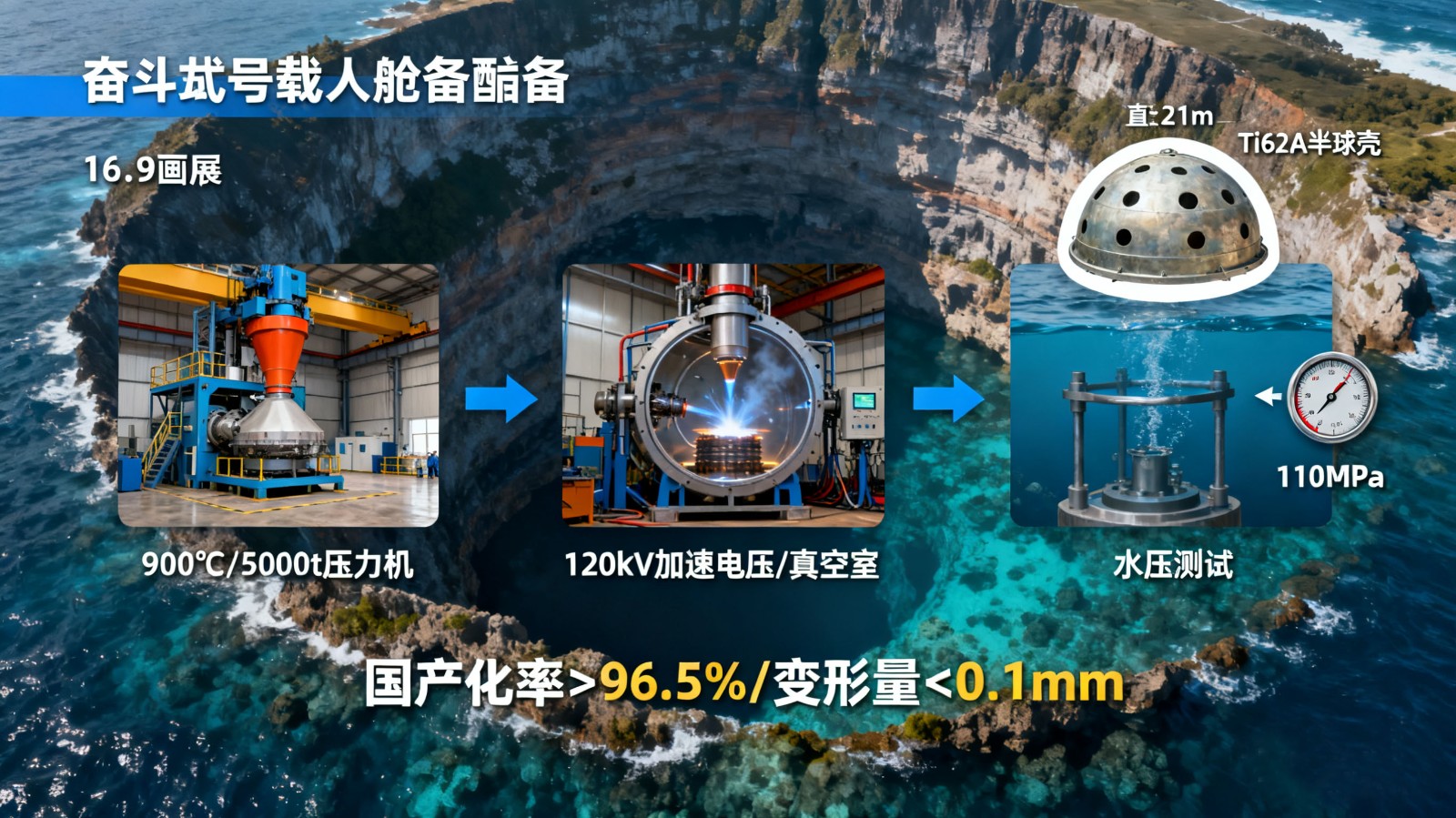

Ti62A合金:中国科学院金属所自主研发的高强高韧钛合金,抗拉强度≥1010MPa,屈服强度≥930MPa,延伸率≥9%,在10909m深海压力(110MPa)下的压缩蠕变变形量<0.1%/1000h(“奋斗者”号测试数据)。2020年,“奋斗者”号万米载人舱采用Ti62A合金半球壳经电子束焊接成型,国产化率>96.5%,实现我国深潜器关键材料从“跟跑”到“领跑”的跨越。

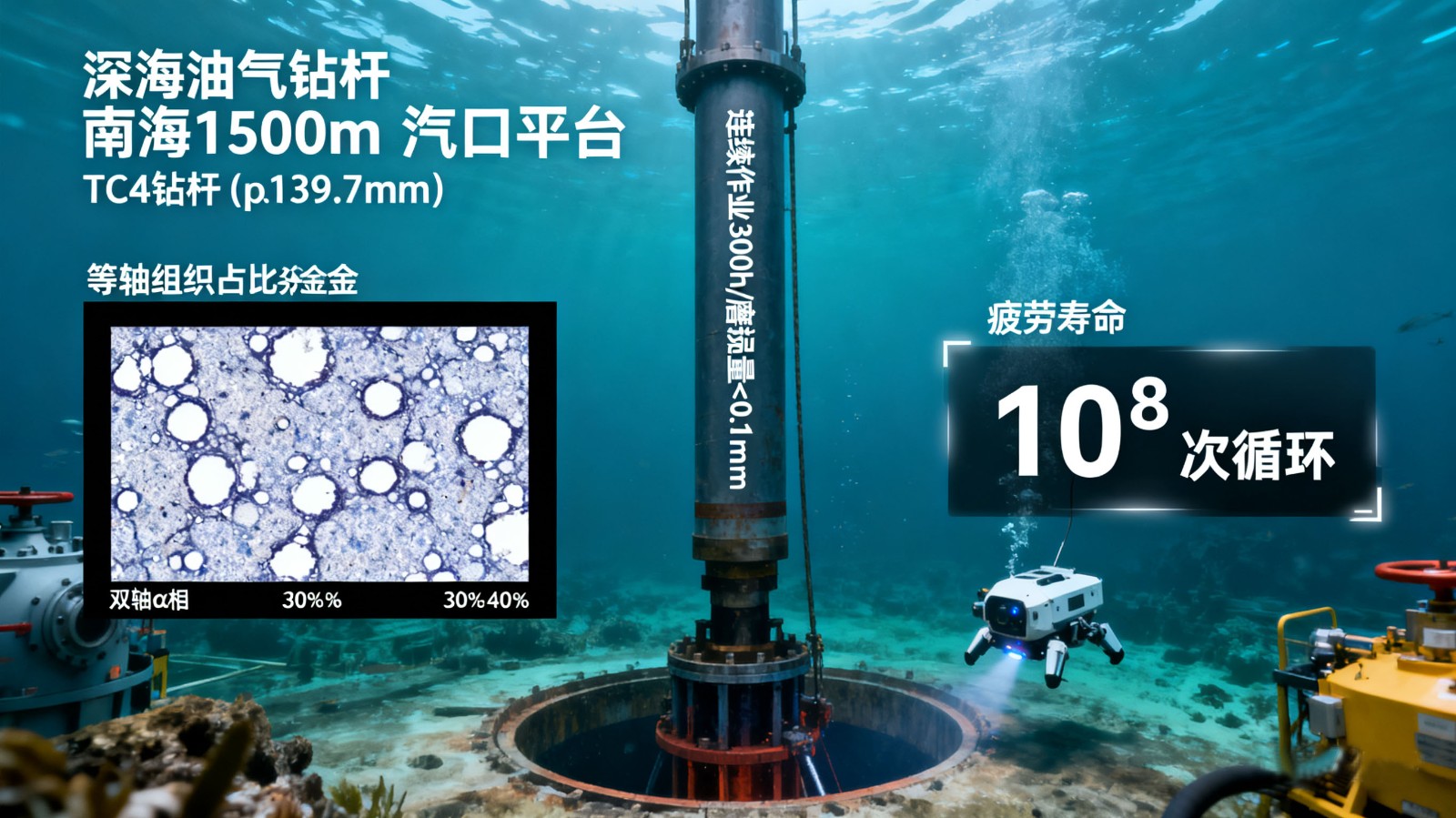

TC4合金:α+β型钛合金,应用最广泛的高强钛合金,在海洋油气领域用于制造钻杆,其疲劳寿命(10⁷次循环)较钢钻杆提升5倍。2024年,中国石油集团采用TC4合金制造φ139.7mm深海钻杆,在南海1500m水深油气田下井试验中,连续作业300h无失效,验证了其抗疲劳、抗腐蚀性能。

高强钛合金的加工难度较大,TC4ELI合金热挤压需控制在β相变点(990~1000℃)以下50℃,挤压比3~10,避免组织过热;Ti62A合金焊接需采用真空电子束焊(真空度10⁻⁴Pa),热影响区宽度控制在0.5mm以内,确保接头强度系数>0.9。

三、海洋工程用钛合金的制备与加工工艺革新

钛合金的制备加工工艺直接决定其组织均匀性、性能稳定性及成本竞争力。针对海洋工程用钛合金“大规格、高精度、低缺陷”的需求,行业已形成“真空熔炼-塑性加工-精密焊接”的全流程工艺体系,并涌现出电子束冷床炉熔炼、大吨位热挤压、智能焊接等关键技术突破。

3.1真空熔炼工艺:保障材料纯净度与成分均匀性

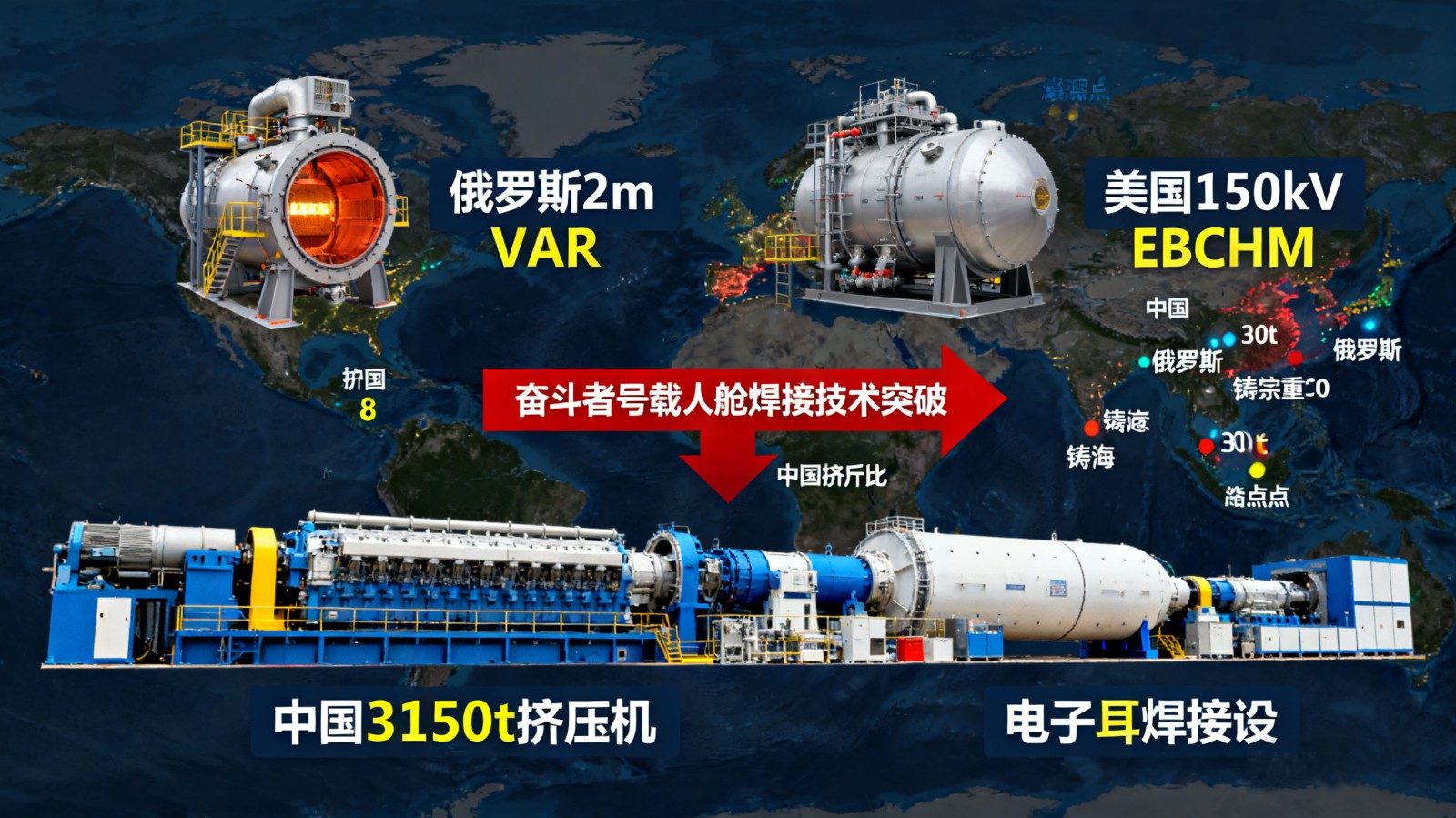

钛在高温下易与O、N、H等气体反应,需采用真空熔炼工艺去除杂质,主要方法包括真空自耗电弧熔炼(VAR)、电子束冷床炉熔炼(EBCHM)、真空感应磁悬浮熔炼,各工艺的技术特点及应用场景如下:

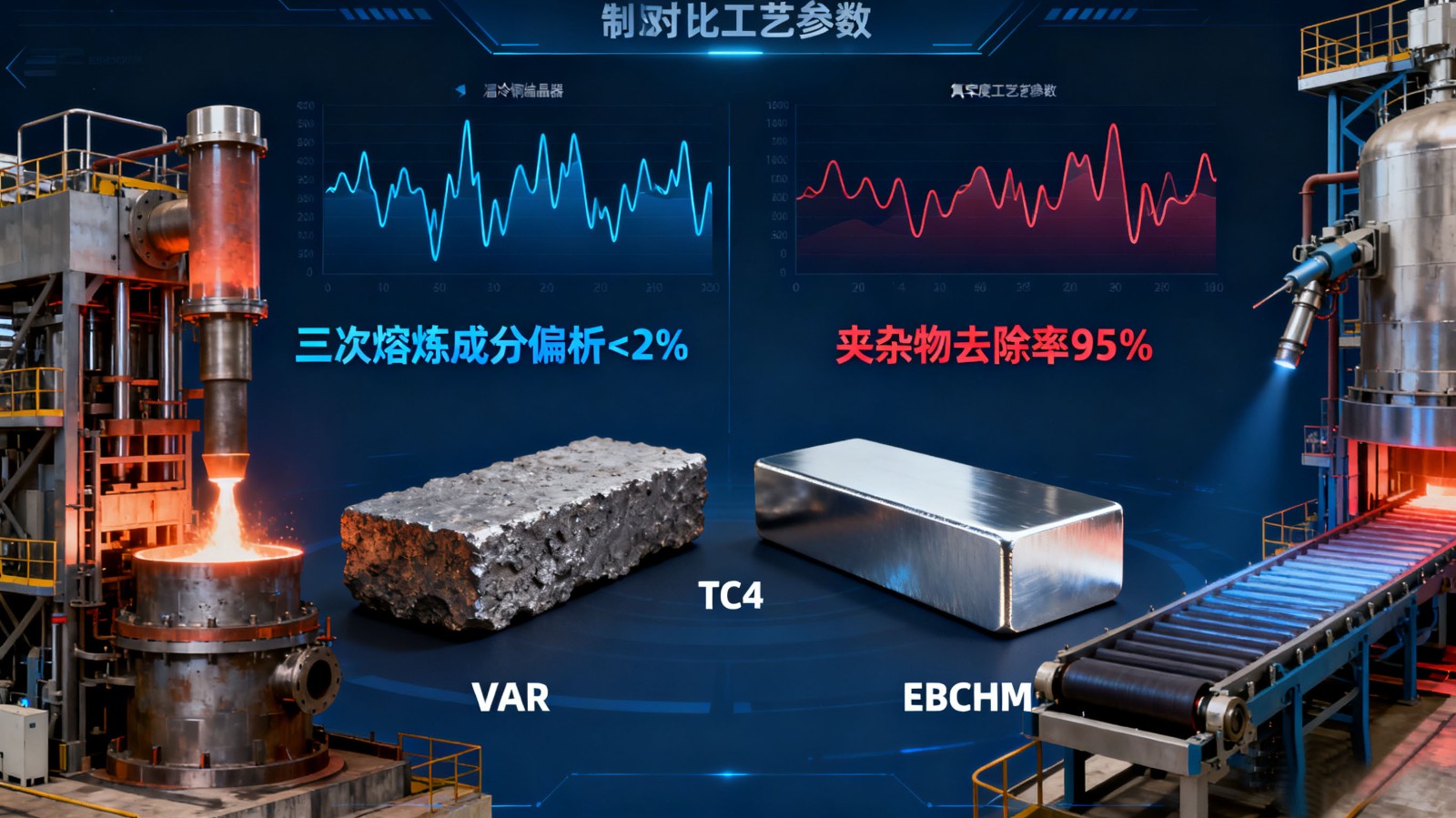

真空自耗电弧熔炼(VAR):现阶段最成熟的工业工艺,通过电弧加热使钛电极自耗熔化,在水冷铜结晶器中凝固,可去除H₂(≤0.002%)、N₂(≤0.01%)等易挥发性杂质,适合制备大尺寸铸锭(直径可达1.2m)。宝钛集团采用VAR工艺生产TC4ELI铸锭,经三次熔炼后,成分偏析度<2%,氧含量控制在0.12%以下,为深潜器载人舱提供优质坯料。但VAR工艺存在电弧分布难控制的问题,易出现高密度夹杂,需通过MeltFlowVAR软件模拟优化搅拌线圈参数(频率25Hz以下),改善熔池流动,降低夹杂率至0.001%以下。

电子束冷床炉熔炼(EBCHM):新型熔炼技术,通过高速电子束(加速电压60~150kV)将动能转化为热能,在高度真空(10⁻³~10⁻⁴Pa)下熔炼,夹杂物去除率达95%以上,可处理钛残料(利用率提升至90%)。2023年,雷云清等采用EBCHM工艺,以TA1残料+海绵钛+中间合金为原料,制备出TC4ELI扁锭(600mm×200mm×3000mm),组织均匀性较VAR铸锭提升40%,且无需多次熔炼,生产周期缩短50%。EBCHM工艺的局限性在于设备投资大(单台设备超亿元),适合高端钛合金如Ti62A的制备。

真空感应磁悬浮熔炼:新兴工艺,利用电磁感应实现金属熔化与悬浮,避免熔体与坩埚接触,减少杂质污染(非金属夹杂≤0.0005%),同时电磁搅拌作用可减少成分偏析。2024年,何永亮等通过优化感应线圈参数(电流频率50kHz),采用该工艺制备Ti80合金铸锭(10kg级),晶粒尺寸均匀性达90%,较VAR工艺提升25%。目前该工艺仍处于实验室向工业转化阶段,主要用于高性能钛基复合材料(如TiC+TiB增强钛合金)的制备。

3.2塑性加工工艺:实现构件成型与性能调控

海洋工程用钛合金构件(管材、板材、锻件)需通过塑性加工实现形状与性能调控,核心工艺包括热挤压、锻造、轧制,各工艺的技术要点及工程应用如下:

热挤压工艺:用于制造大口径钛合金管材(如深海油气输送管),需控制挤压温度(α+β区)、挤压比及速度,避免热效应导致组织过热。2016年,宝鸡钛业采用3150t卧式挤压机生产φ140×4×4000mmTC4管材,挤压温度950℃,挤压比8,挤压速度80mm/s,经在线矫直+碱酸洗后,管材直线度误差≤0.1mm/m,室温力学性能为:抗拉强度947~960MPa,屈服强度832~850MPa,延伸率14.5%~16%,满足海底油气管道要求。该工艺的关键在于双包套润滑技术,可减少金属流动不均匀性,避免表面裂纹。

锻造工艺:用于制备大型锻坯(如潜艇耐压壳体锻件),分自由锻与模锻。西部超导采用“多火次β区锻造+α+β区精锻”工艺制备Ti80合金超大锻坯(340mm×1800mm×2700mm),锻造温度900~950℃,单道次变形量15%~20%,经热处理后,锻坯各方向硬度差异<3HRC,满足潜艇壳体的各向同性要求。模锻工艺则用于复杂形状构件,如中船重工725所采用模锻工艺制造Ti70合金舰船导流罩,模具温度300℃,锻造压力4000t,构件尺寸精度达±0.5mm,减少后续机加工量30%。

轧制工艺:用于生产钛合金板材(如深潜器载人舱面板),需控制轧制温度与压下率。南京工业大学研究表明,TC4ELI板材在850℃、压下率30%的条件下轧制,可获得双态组织(等轴α相体积分数30%~40%),其低周疲劳寿命较片层组织提升50%。2024年,宝钛集团采用二十辊冷轧机生产Ti62A薄板(厚度2~5mm),表面粗糙度Ra≤0.2μm,平面度误差≤0.1mm/m,为“奋斗者”号载人舱提供优质面板材料。

3.3焊接工艺:保障大型结构的连接可靠性

海洋工程用钛合金结构(如深潜器耐压壳、舰船船体)多为焊接结构,焊接质量直接影响服役安全,主要焊接方法包括真空电子束焊、钨极氩弧焊(TIG焊)、激光焊,各工艺的技术优势及应用案例如下:

真空电子束焊:高能束焊接技术,能量密度达10⁶W/cm²,热影响区窄(<0.5mm),焊缝深宽比可达10:1,适合大厚度构件焊接(如载人舱半球壳拼接)。“奋斗者”号载人舱采用电子束焊拼接Ti62A半球壳,焊接参数为:加速电压120kV,束流50mA,焊接速度300mm/min,经X光探伤检测,焊缝无气孔、裂纹等缺陷,水压试验验证在110MPa压力下无渗漏。该工艺的关键在于真空环境(10⁻⁴Pa),可避免焊接区氧化(氧含量≤0.13%)。

钨极氩弧焊(TIG焊):常规焊接方法,设备简单,操作灵活,适合薄壁构件(如海水管路)焊接。中船重工725所采用TIG焊焊接TA10合金海水管路,保护气体为99.999%Ar,流量15L/min,焊后经酸洗钝化处理,焊缝腐蚀速率<0.001mm/年,满足海水长期浸泡要求。但TIG焊效率低,厚板需多层多道焊,易产生焊接变形,需采用分段退焊法控制变形量<0.5mm/m。

激光焊:高能量密度焊接技术,焊接速度快(可达5m/min),热输入低,适合薄规格板材焊接(如舰船上层建筑蒙皮)。2023年,华工激光采用光纤激光焊(波长1064nm,功率3kW)焊接TA5合金板材(厚度2mm),焊缝抗拉强度达700MPa,与母材匹配,且焊接变形量仅0.1mm/m,较TIG焊提升60%。激光焊的局限性在于对装配精度要求高(间隙≤0.1mm),需采用视觉定位系统确保对接精度。

四、深海环境下钛合金的腐蚀行为与防护技术

深海环境的“高静水压力-高Cl⁻活性-低氧”特征,导致钛合金的腐蚀行为与浅海存在显著差异,主要腐蚀模式包括应力腐蚀开裂(SCC)、高压蠕变、电偶腐蚀,需通过腐蚀机理研究与防护技术创新,保障构件长期服役安全。

4.1深海环境特征对钛合金腐蚀的影响

深海环境(水深>1000m)的关键参数变化对钛合金腐蚀的作用机制如下:

高静水压力:水深每增加1000m,压力增加10MPa,导致Cl⁻活度线性上升(0.725mol/LNaCl溶液中,压力从0.1MPa增至100MPa时,Cl⁻活度从1.0增至2.4),加速钝化膜(TiO₂)的渗透与破坏;同时,静水压力促进点蚀萌生,X70钢的实验数据表明,压力从0.1MPa增至10MPa时,点蚀坑深度从4μm增至10μm,且坑底出现微裂纹(林俊辉等研究)。对于钛合金,TC4在20MPa压力下的应力腐蚀开裂敏感性较常压下提升30%,主要因压力促进α/β界面δ氢化物形成,降低断裂韧性。

低氧含量:深海溶解氧含量<0.5mg/L(浅海为5~8mg/L),导致钛合金钝化膜修复能力下降。杨小佳等研究发现,TA2纯钛在4℃、8MPa海水环境中的开路电位(OCP)较常压下降低0.15V,钝化膜电阻(Rf)从10⁶Ω・cm²降至10⁵Ω・cm²,均匀腐蚀速率增加2倍。但钛合金的自钝化能力仍优于其他金属,TC4在深海环境中的腐蚀速率仍<0.001mm/年,远低于钢(0.1mm/年)。

生物污损:深海厌氧微生物(如硫酸盐还原菌SRB)会附着在钛合金表面,形成生物膜,通过代谢产生H₂S,加速氢致开裂(HIC)。曹攀等实验表明,TC4在含SRB的深海海泥中浸泡1000h后,氢含量从0.001%增至0.005%,断裂韧性(KIC)降低15%。

4.2钛合金的主要腐蚀模式及机理

根据深海服役条件,钛合金的腐蚀模式可分为应力腐蚀开裂(SCC)、高压蠕变、电偶腐蚀,其机理及影响因素如下:

应力腐蚀开裂(SCC):钛合金在“应力-腐蚀介质”耦合作用下的突发性失效,主要机理为“阳极溶解型”与“氢致开裂型”。仝宏韬对Ti62A、TC4ELI、TA5的研究表明,在4℃、8MPa海水环境中,三种合金的SCC敏感指数均<25%,无显著SCC倾向;但当应力水平>0.7σs(σs为屈服强度)时,TC4ELI的SCC敏感指数增至40%,主要因应力促进H⁺向裂纹尖端扩散,形成氢致开裂。续文龙通过Comsol模拟发现,深海7km环境中,TC4的氢扩散系数较常压下增加2倍,裂纹扩展速率达10⁻⁶mm/s。

高压压缩蠕变:深海高静水压力导致钛合金产生塑性变形,主要发生在α型和α+β型钛合金(如TC4、Ti80),β型钛合金蠕变不明显。陈博文对TC4的高压压缩蠕变实验表明,在695MPa应力(0.7σs)下,TC4的蠕变曲线仅存在减速阶段,1000h蠕变变形量为0.3%;当应力增至893MPa(0.9σs)时,出现稳态蠕变阶段,变形量达1.2%,主要因位错滑移系增多,位错密度从10¹²cm⁻²增至10¹³cm⁻²(TEM观察)。王雷的研究则发现,双态组织TC4ELI的抗蠕变性能较片层组织提升40%,因等轴α相可阻碍位错运动。

电偶腐蚀:钛合金与其他金属(如钢、铜合金)接触时,因电位差形成腐蚀电池,钛合金为阴极(电位-0.25V),偶接金属为阳极,加速阳极腐蚀。漆路平实验表明,TC4与316L不锈钢偶接时,电偶电流密度达10μA/cm²,316L的腐蚀速率增加5倍;但钛合金自身无腐蚀,仅需在接触面采用绝缘垫片(如聚四氟乙烯)即可避免电偶腐蚀。

4.3钛合金的腐蚀防护技术

针对深海腐蚀特点,行业已形成“表面改性-涂层防护-工艺优化”的综合防护体系,具体技术如下:

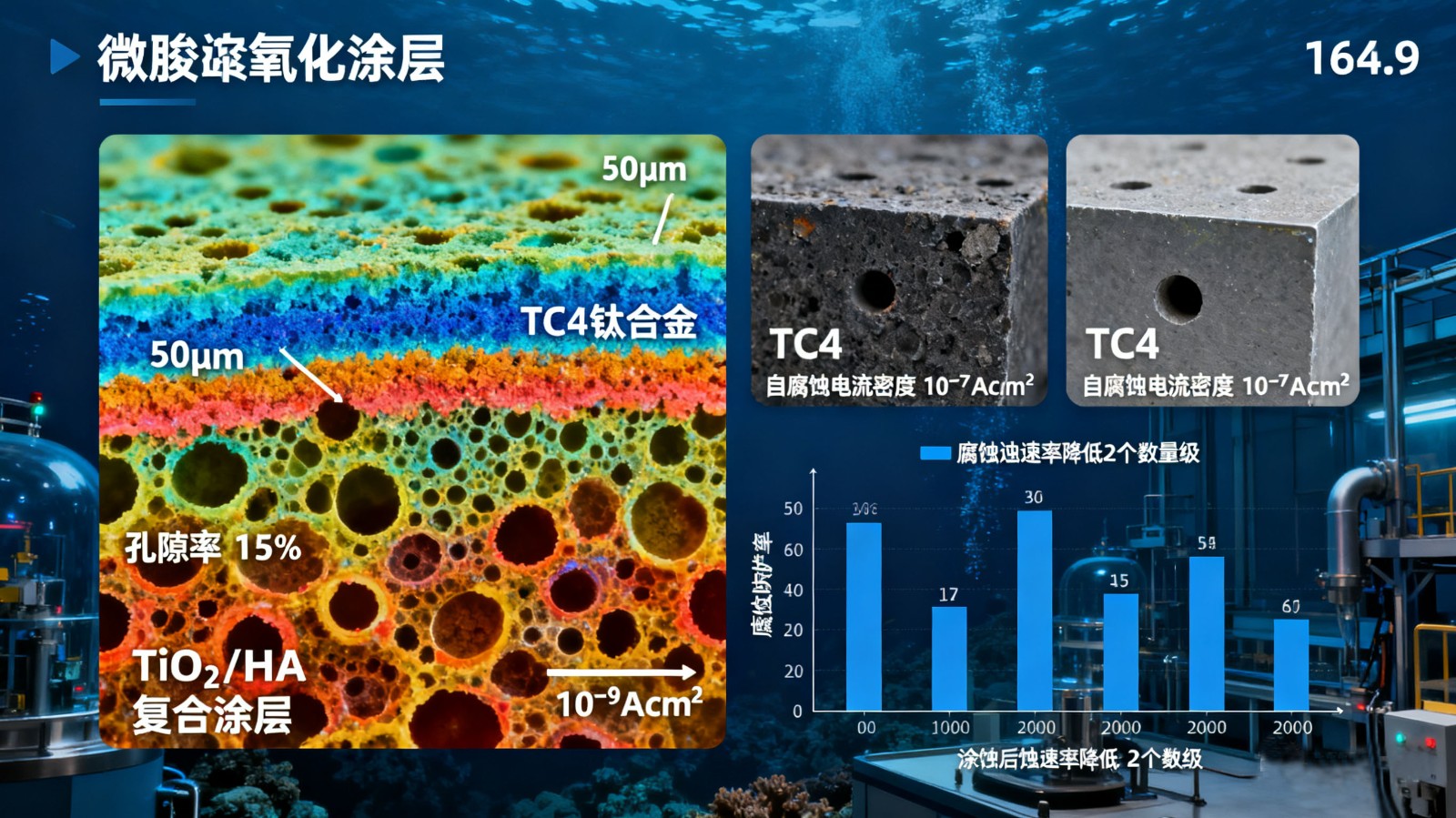

表面改性技术:通过改变钛合金表面状态提升耐蚀性,主要方法包括微弧氧化(MAO)、激光氮化。2024年,中船重工725所采用微弧氧化技术在TC4表面制备TiO₂/HA复合涂层,涂层厚度50μm,孔隙率15%,在3.5%NaCl溶液中的自腐蚀电流密度降至10⁻⁹A/cm²,较基材降低2个数量级;激光氮化(N₂氛围,功率500W)则在TC4表面形成TiN层(厚度10μm),硬度达1800HV,耐磨损性能提升5倍,适合深海钻杆等耐磨构件。

涂层防护技术:采用有机涂层或金属涂层隔离腐蚀介质,如聚四氟乙烯(PTFE)涂层、锌铝伪合金涂层。宝钛集团在TA10海水管路表面涂覆PTFE涂层(厚度20μm),其耐生物污损性能提升80%,SRB附着量减少90%;锌铝伪合金涂层(Zn-15Al)则通过牺牲阳极保护,在TC4表面形成腐蚀电流,保护涂层下基材,适合海洋平台结构件。

工艺优化技术:通过熔炼、热处理工艺降低钛合金的腐蚀敏感性,如EBCHM熔炼减少夹杂(降低点蚀源)、时效处理调控组织(提升抗SCC性能)。易琼华对Ti-Zr-Ta合金的研究表明,经600℃时效处理后,合金发生调幅分解,Zr含量增加使屈服强度提升至1769MPa,弹性模量降至83GPa,同时抗SCC性能提升30%,因细化的第二相可阻碍裂纹扩展。

五、钛合金在海洋工程各领域的应用实践

钛合金凭借“耐蚀-高强-轻量化”的综合优势,已在深潜器、海洋油气、海水淡化、船舶与海洋能等领域实现规模化应用,形成从“关键部件”到“整机装备”的产业化格局,国内外典型应用案例如下:

5.1深潜器:全海深耐压结构的核心材料

深潜器的载人舱、浮力球等耐压部件需承受全海深(11000m)压力(110MPa),钛合金是唯一能同时满足“高压承载-轻量化-耐蚀”要求的材料,国内外标志性应用如下:

国外案例:美国“阿尔文”号深潜器(1973年升级)采用Ti-6Al-2Nb-1Ta-0.8Mo合金制造耐压舱,下潜深度从3658m提升至6500m,舱体重量较钢质减轻40%;俄罗斯“和平”号深潜器(1987年服役)采用Ti-6Al-4VELI合金载人舱,内径2.1m,可搭载3人,在6000m水深服役30年无腐蚀失效;日本“深海6500”号(1990年服役)采用TC4ELI合金耐压舱,电子束焊接成型,下潜深度6500m,累计下潜次数超1000次。

国内案例:我国“蛟龙”号(2012年)采用俄罗斯BT6(TC4ELI)合金载人舱,下潜7000m,国产化率58.6%;“深海勇士”号(2017年)采用国产TC4ELI和Ti80合金,载人舱国产化率达95%,下潜4500m,重量较“蛟龙”号减轻10%;“奋斗者”号(2020年)采用国产Ti62A合金载人舱,下潜10909m,舱体采用半球冲压+电子束焊接成型,焊缝系数0.95,在万米深海压力下的变形量<0.1mm,实现我国深潜器材料从“进口依赖”到“自主可控”的突破。

深潜器用钛合金的关键技术难点在于大型耐压壳的制造,“奋斗者”号载人舱半球壳的成型采用“热压成型+旋压精整”工艺,加热温度900℃,压力5000t,成型后圆度误差≤0.5mm,为焊接精度提供保障。

5.2海洋油气:深海钻采装备的耐蚀材料

海洋油气开发向深水(>1500m)、高温(>150℃)、高压(>100MPa)发展,钛合金用于钻杆、隔水管、换热器等部件,解决传统钢质材料的腐蚀失效问题,应用案例如下:

国外案例:美国Conoco公司1991年在Heidrun平台采用TC4合金提升管,重量较钢质减轻50%,全寿命期节省成本1700万美元;挪威北海油田采用TC4ELI合金制造φ600×25×15000mm立管,在含H₂S、CO₂的深海环境中服役20年无腐蚀;美国RMI公司生产的Ti-3Al-2.5V合金管(φ650×25×35000mm)用于海底石油开采,疲劳寿命达10⁸次循环,是钢钻杆的5倍。

国内案例:2022年,中国石油集团采用TC4合金制造φ139.7mm深海钻杆,在南海1500m水深油气田下井试验中,连续作业300h,钻杆磨损量<0.1mm,远低于钢钻杆(0.5mm);2024年,天津钢管集团与七二五所联合研制的Ti80合金油井管,在川西高温油气田(180℃,含H₂S)中服役,腐蚀速率<0.001mm/年,满足油田开发要求。

海洋油气用钛合金的成本优势需从全寿命周期考量,虽然TC4钻杆的初始成本是钢钻杆的3倍,但寿命是钢钻杆的5倍,全寿命成本反而降低40%,适合深水长期开发项目。

5.3海水淡化:高效换热的耐蚀材料

海水淡化装置的冷凝器、换热器、管件长期接触海水,钛合金可解决铜合金的腐蚀问题,国内外应用如下:

国外案例:美国哈维铝业公司1965年在美属维尔京群岛海水淡化厂首次采用TA1钛管件,单机用钛量5t,换热系数达2000W/(m²・K),较铜合金提升25%,寿命从5年延长至20年;日本川崎重工采用TA10合金制造多级闪蒸海水淡化装置的冷凝器,单台用钛量100t,日产淡水5万吨,能耗较铜合金装置降低15%。

国内案例:2021年,山东黄岛海水淡化厂采用TA10合金焊管(φ19×0.5×4220mm)制造冷凝器,共用2200支,重量1.25t,在3.5%NaCl溶液中服役3年,腐蚀速率<0.0005mm/年,换热效率保持稳定;2023年,天津北疆电厂采用TC4合金制造海水淡化装置的高压泵叶轮,重量较钢质减轻40%,抗气蚀性能提升30%,使用寿命达10年。

海水淡化用钛合金以低强钛合金为主(TA9、TA10),其加工成本较低,且焊接性能优异,适合制造大型换热设备,目前我国海水淡化装置的钛使用率已从2015年的10%提升至2024年的35%,预计2030年将达50%。

5.4船舶与海洋能:轻量化与耐蚀的平衡

钛合金在船舶中用于船体结构、管路、声呐导流罩等部件,在海洋能中用于潮汐能发电机的叶片、温差能换热器,应用案例如下:

船舶应用:俄罗斯“阿尔法”级核潜艇采用Ti-4Al-2V(ПТ-3В)和Ti-2Al-2.5Zr(ПТ-7М)合金制造全钛壳体,钛用量达3000t,潜深400m,航速45节,是世界上最快的核潜艇;美国LPD17两栖船坞运输舰采用TC4合金制造海水系统管路和阀门,重量减轻50%,全寿命期节省成本1700万美元;我国某型舰船采用Ti70合金制造桅杆,重量较钢质减轻60%,无磁性,不干扰舰载雷达信号。

海洋能应用:2023年,我国首台潮汐能发电机采用TC4合金制造叶片(长度15m),重量较钢质减轻40%,在福建平潭海域服役,抗海水腐蚀性能优异,年发电量达100万度;美国夏威夷温差能电站采用TA1合金制造换热器,用钛量50t,利用表层海水(25℃)与深层海水(4℃)的温差发电,装机容量100kW,换热器寿命达20年。

六、国内外发展对比与未来趋势

6.1国内外发展差距分析

俄罗斯、美国、日本在海洋工程用钛合金领域起步早(50余年),已形成完整的材料体系、工艺装备及标准体系,我国虽实现关键材料国产化,但在基础研究、大型化工艺、国际标准对接等方面仍存在差距:

材料体系:俄罗斯建立了490~785MPa强度级别的船用钛合金体系,涵盖ПТ-3В(Ti-4Al-2V)、ПТ-7М(Ti-2Al-2.5Zr)等专用牌号,可满足潜艇、深潜器等装备需求;美国则依托航空钛合金体系(如Ti-6Al-4V),通过成分调整(降低间隙元素)适应海洋环境;我国虽开发了Ti62A、Ti80等专用合金,但材料种类较少(国外约20种,国内约10种),且缺乏极端环境(如含H₂S深海油气田)专用合金。

工艺装备:俄罗斯拥有世界最大的VAR炉(可生产直径2m铸锭)和搅拌摩擦焊设备(可焊接70英尺钛合金板),美国拥有150kV电子束冷床炉,日本拥有超高压真空电子束焊接设备(加速电压150kV);我国虽具备VAR、EBCHM熔炼能力,但大型化装备(如3m以上耐压壳成型设备)仍依赖进口,且增材制造钛合金的合格率(约85%)低于国外(95%)。

标准体系:国际标准化组织(ISO/TC150)制定了ISO5832系列标准(4项),美国ASTM制定了10项医用钛合金标准,涵盖材料、工艺、检测;我国GB/T13810-2017仅包含第一代、第二代钛合金,第三代钛合金(如Ti62A)尚未纳入国家标准,且缺乏深海腐蚀评价标准,与国际标准对接滞后约5年。

6.2未来发展趋势

随着海洋工程向“更深、更远、更智能”发展,海洋工程用钛合金将呈现“材料低成本化、工艺智能化、性能多功能化”的发展趋势:

材料创新:开发低成本钛合金(如Ti-Fe系、Ti-Mn系),通过添加廉价元素替代Nb、Ta,降低成本30%;开发多功能复合钛合金(如耐蚀-耐磨-抗疲劳一体化),如南京工业大学开发的Ti-3Al-5Mo-4Cr-2Zr-1Fe合金,抗拉强度1313MPa,断裂韧性75.8MPa・m¹/²,耐蚀性优于TC4,适合深海高压环境。

工艺升级:增材制造(AM)技术将广泛应用,如采用激光粉末床熔覆(LPBF)制造多孔钛合金浮力球,孔隙率可控(50%~70%),比强度提升40%;智能化加工技术(如数字孪生、AI检测)将普及,宝钛集团已建立钛合金轧制数字孪生系统,可预测轧制过程中的组织性能,使产品合格率从82%提升至96%。

性能优化:重点提升钛合金的抗蠕变、抗疲劳性能,如通过超细晶化(晶粒尺寸<1μm)使Ti80合金的高温蠕变强度提升50%;开发抗生物污损钛合金,如添加Ag、Cu等抗菌元素,使TC4合金对金黄色葡萄球菌的抑菌率达98%,适合海洋生物密集区应用。

标准完善:加快第三代钛合金标准制定,将Ti62A、Ti80纳入GB/T13810系列;建立深海腐蚀评价标准,制定模拟深海环境(压力、温度、介质)的腐蚀试验方法;加强国际标准对接,推动我国钛合金标准转化为国际标准,提升国际竞争力。

七、总结

钛合金作为“海洋金属”,已成为海洋工程装备从“浅海”向“深海”、从“常规”向“高端”发展的核心支撑材料。我国在海洋工程用钛合金领域已实现从“跟跑”到“并跑”的跨越,建立了低-中-高强完整材料体系,开发了Ti62A、Ti80等专用合金,实现“奋斗者”号万米深潜器关键材料国产化,在深潜器、海洋油气、海水淡化等领域形成规模化应用。

当前,我国海洋工程用钛合金仍面临三大挑战:一是基础研究薄弱,深海高静水压力下的腐蚀机理、蠕变-腐蚀交互作用机制尚未完全阐明;二是工艺装备存在短板,大型耐压壳成型、超高压焊接等设备仍需突破;三是标准体系不完善,第三代钛合金及深海腐蚀评价标准缺失。未来需通过“产学研用”协同创新,重点突破低成本钛合金材料、智能化制备工艺、极端环境防护技术,完善标准体系,推动我国从“钛材料大国”向“钛材料强国”转变,为海洋强国战略提供坚实的材料保障。

相关链接

- 2025-08-06 从微观组织到工程应用:TA9钛合金热处理工艺与耐蚀性能的领域适配性研究

- 2025-08-06 海洋工程钛合金技术突破:Ti80合金工艺-组织-性能关联机制与协同优化

- 2025-08-02 热处理工艺对海洋工程及深海探测装备用Ti80钛合金棒材组织与性能的纵深影响分析

- 2025-07-17 利泰金属浅析TA9/TA18/Ti80钛合金在海洋工程中的应用

- 2025-07-11 热处理参数对Ti80钛合金板材表面污染层的影响

- 2025-06-23 从"跟跑"到 "并跑":Ti80钛合金产业化三大矛盾破解与技术突围路径

- 2025-06-21 解锁TA9钛合金先进工艺新高度:增材制造+表面强化

- 2025-06-11 海洋工程核心材料Ti80钛合金板:创新突破与全球产业链高端跃升路径

- 2025-06-04 利泰金属谈几种特殊牌号钛合金板的性能特点与工艺流程

- 2025-05-23 海洋工程领域用Ti80钛板的制造工艺全链条和核心应用场景