一、TA9钛合金概述及热处理基础

TA9钛合金是一种以钛为基体,添加了0.12%-0.25%钯(Pd)的α型钛合金,其在众多腐蚀环境中展现出优异的耐蚀性能,这与钯元素的加入密切相关。钯作为一种贵金属元素,能够提高钛合金在还原性酸中的热力学稳定性,降低腐蚀速率,同时还能促进氧化膜的修复与再生,增强合金的钝化能力。

热处理是调控TA9钛合金微观结构与性能的关键手段,其核心在于通过控制加热温度、保温时间和冷却方式,改变合金内部的晶粒尺寸、晶界状态、析出相分布等微观特征。常见的热处理工艺包括退火、固溶处理等。退火处理可分为低温退火(250℃-400℃)、中温退火(500℃-650℃)和高温退火(700℃-850℃),不同温度区间的退火会对TA9钛合金的位错密度、晶粒长大趋势以及钯元素的分布产生不同影响;固溶处理则是将合金加热至高温单相区并保温一段时间,使合金元素充分溶解,随后快速冷却,以获得过饱和固溶体,为后续的时效处理或性能优化奠定基础。

微观结构的变化直接关联着TA9钛合金的耐腐蚀性能。例如,均匀细小的晶粒组织能增加晶界面积,而晶界处往往是腐蚀容易发生的区域,但合理的晶界状态可抑制腐蚀的扩展;钯元素的均匀分布能确保合金整体的耐蚀性均衡,避免局部因钯含量不足而发生严重腐蚀。

二、化工领域:强腐蚀性介质中的性能表现

化工领域的腐蚀环境极为复杂,涉及硫酸、盐酸、硝酸等多种强酸,以及各种有机化合物、盐溶液等,这些介质对材料的耐蚀性提出了严苛要求。TA9钛合金凭借其出色的耐蚀性,在化工设备如反应釜、换热器、管道等部件中得到广泛应用。

在不同热处理工艺下,TA9钛合金在化工强腐蚀介质中的表现存在显著差异。经低温退火(300℃-400℃)处理的TA9钛合金,由于位错未完全消除,晶格畸变仍存在一定程度,这会导致合金在稀硫酸环境中出现局部腐蚀倾向。实验数据显示,在5%的稀硫酸溶液中,未经退火处理的TA9钛合金腐蚀速率约为0.08mm/a,而300℃低温退火后的腐蚀速率增至0.12mm/a,这是因为晶格畸变使得腐蚀介质更易侵入合金内部。

中温退火(550℃-600℃)处理能有效改善TA9钛合金的耐蚀性。在此温度下,合金内部发生回复与部分再结晶,位错密度降低,晶粒逐渐细化且分布均匀,钯元素在基体中的分布也更为均衡。在相同的5%稀硫酸溶液中,550℃中温退火后的TA9钛合金腐蚀速率降至0.03mm/a,远低于低温退火状态。这是由于均匀的微观结构减少了腐蚀微电池的形成,钯元素的均匀分布则增强了合金表面氧化膜的稳定性,阻碍了腐蚀介质的进一步侵蚀。

高温退火(800℃-850℃)处理的TA9钛合金,晶粒会出现明显长大现象。粗大的晶粒使晶界数量减少,虽然晶界处的腐蚀风险有所降低,但晶粒内部的耐蚀性均匀性下降。在浓盐酸环境中,800℃高温退火后的TA9钛合金腐蚀速率为0.05mm/a,略高于中温退火状态,这是因为粗大晶粒内部的钯元素分布易出现微小波动,导致局部耐蚀性差异。

某化工企业的实践案例也印证了这一点。该企业使用TA9钛合金制造的硫酸换热器,采用中温退火处理后,设备在80℃、10%硫酸介质中连续运行3年,腐蚀深度仅为0.09mm;而采用高温退火处理的同款换热器,在相同工况下运行2年,腐蚀深度已达0.15mm,表明中温退火更适合化工强腐蚀环境。

三、海洋领域:海水及海洋大气环境的挑战

海洋环境是典型的复杂腐蚀体系,海水含有大量的氯离子、钠离子、镁离子等,同时海洋大气具有高湿度、高盐雾的特点,这些因素会加速金属材料的腐蚀。TA9钛合金在海洋工程中的舰船零部件、海洋平台结构、海水淡化设备等方面应用广泛,其在海洋环境中的耐蚀性与热处理工艺密切相关。

海水环境中,氯离子对金属表面的氧化膜具有极强的破坏作用,易引发点蚀和缝隙腐蚀。经低温退火(350℃)处理的TA9钛合金,在人工海水中浸泡试验中,1000小时后表面出现少量点蚀坑,最大点蚀深度达0.02mm。这是因为低温退火未能完全消除合金在加工过程中产生的应力,应力集中区域的氧化膜更容易被氯离子穿透,从而引发点蚀。

中温退火(580℃)处理的TA9钛合金,在人工海水中的耐蚀性显著提升。1000小时浸泡后,表面仅出现极轻微的腐蚀痕迹,无明显点蚀坑,腐蚀速率低至0.005mm/a。这得益于中温退火使合金内部应力充分释放,晶粒细化且均匀,钯元素均匀分布促进了氧化膜的修复,有效抵御了氯离子的侵蚀。

高温退火(820℃)处理的TA9钛合金,在海洋大气环境中表现出一定的耐蚀性,但在海水全浸区的性能略逊于中温退火状态。在海洋大气暴露试验中,820℃高温退火的TA9钛合金表面形成的氧化膜较为致密,1年的腐蚀速率为0.003mm/a;而在海水全浸区,由于粗大晶粒导致的局部耐蚀性差异,1年的腐蚀速率升至0.008mm/a,虽仍处于较低水平,但不及中温退火的0.004mm/a。

在某海洋平台的TA9钛合金管道应用中,采用中温退火处理的管道在海水循环系统中运行5年,外观完好,内壁无明显腐蚀;而采用高温退火处理的部分管道,内壁出现局部轻微点蚀,这与实验室的研究结果一致,说明中温退火更能满足海洋环境的耐蚀需求。

四、石油管道领域:油气输送中的腐蚀与防护

石油管道在输送过程中面临着油气介质中的硫化氢、二氧化碳、氯离子以及高温高压等多重腐蚀因素的考验。硫化氢会导致金属发生硫化物应力腐蚀开裂,二氧化碳则会引起电化学腐蚀,氯离子会加剧点蚀,这些都会严重影响石油管道的安全性和使用寿命。TA9钛合金凭借其优异的耐蚀性,在高腐蚀油气田的管道建设中具有重要应用价值。

热处理工艺对TA9钛合金在石油管道环境中的耐蚀性影响显著。低温退火(320℃)处理的TA9钛合金,在含硫化氢(H₂S浓度500ppm)和二氧化碳(CO₂浓度20%)的模拟油气介质中,经过1000小时的腐蚀试验,出现了少量微小的应力腐蚀裂纹,这是由于低温退火残留的应力与硫化氢共同作用所致。

中温退火(600℃)处理能有效提高TA9钛合金的抗硫化物应力腐蚀能力。在相同的模拟油气介质中,1000小时试验后未发现应力腐蚀裂纹,腐蚀速率仅为0.006mm/a。中温退火消除了合金内部的残余应力,细化的晶粒和均匀分布的钯元素增强了合金的韧性和钝化性能,抑制了裂纹的萌生与扩展。

高温退火(830℃)处理的TA9钛合金,在高温高压(温度120℃,压力10MPa)的油气介质中,耐蚀性表现较为稳定。由于高温退火使合金的强度有所降低,但塑性提高,在一定程度上缓解了应力集中,1000小时试验后的腐蚀速率为0.007mm/a,略高于中温退火状态,但仍能满足石油管道的使用要求。

某高含硫油气田的TA9钛合金集输管道项目中,采用中温退火处理的管道运行3年,经检测未发现腐蚀裂纹和明显腐蚀减薄;而采用低温退火处理的一段备用管道,在存放过程中因环境湿度较高,出现了局部应力腐蚀开裂,进一步证明了中温退火在石油管道领域的适用性。

五、新能源领域:特殊环境下的耐蚀需求

新能源领域涵盖太阳能、风能、氢能、核能等多个方面,不同细分领域的腐蚀环境各具特点。例如,氢能设备中的氢脆问题,核能领域的高温高压水腐蚀,太阳能光伏支架的大气腐蚀等,都对材料的耐蚀性提出了特殊要求。TA9钛合金在新能源领域的相关设备制造中逐渐得到应用,其性能受热处理工艺的影响不容忽视。

在氢能领域,TA9钛合金用于氢气储存和输送设备时,面临着氢脆的挑战。低温退火(380℃)处理的TA9钛合金,由于内部存在一定的位错和应力,氢原子容易在这些缺陷处聚集,形成氢化物,导致合金脆化。在氢气压力3MPa、温度25℃的环境中,经过1000小时试验,低温退火的TA9钛合金冲击韧性下降了15%。

中温退火(560℃)处理的TA9钛合金,在氢能环境中的抗氢脆性能显著提升。同样的试验条件下,冲击韧性仅下降5%,这是因为中温退火减少了位错和应力,钯元素的均匀分布抑制了氢原子的扩散与聚集,降低了氢化物的形成概率。

在核能领域的高温高压水(温度300℃,压力15MPa)环境中,高温退火(800℃)处理的TA9钛合金表现出较好的耐蚀性。长时间运行后,其表面形成的氧化膜结构稳定,腐蚀速率低至0.002mm/a。这是由于高温退火使合金晶粒长大,减少了晶界数量,降低了晶界腐蚀的风险,同时钯元素在高温下的均匀扩散也增强了氧化膜的保护性。

某新能源企业的氢燃料电池氢气管道项目中,采用中温退火处理的TA9钛合金管道,在运行2年后,未出现氢脆现象,管道性能稳定;而在核能辅助设备中,高温退火的TA9钛合金部件也能长期可靠服役,进一步验证了不同热处理工艺在新能源领域的适用性。

六、综合对比与最优热处理工艺选择

综合来看,不同热处理工艺下的TA9钛合金在各领域的耐腐蚀性能存在明显差异,具体表现如下:

在化工领域的强腐蚀介质中,中温退火(550℃-600℃)处理的TA9钛合金腐蚀速率最低,耐局部腐蚀能力最强,是最优选择;低温退火因残留应力和晶格畸变导致耐蚀性较差,高温退火则因晶粒粗大使局部耐蚀性下降。

海洋领域中,中温退火(580℃左右)处理的TA9钛合金在海水和海洋大气环境中均表现出优异的耐蚀性,能有效抵御氯离子的侵蚀和点蚀的发生;低温退火的抗点蚀能力不足,高温退火在海水全浸区的性能稍逊。

石油管道领域,中温退火(600℃左右)处理的TA9钛合金抗硫化物应力腐蚀能力突出,能满足油气输送的严苛环境要求;低温退火易发生应力腐蚀开裂,高温退火在高温高压下的耐蚀性虽稳定但略低于中温退火。

新能源领域,中温退火(560℃左右)在氢能环境中抗氢脆性能优异,高温退火(800℃左右)在核能高温高压水环境中表现较好,需根据具体应用场景选择。

因此,在实际应用中,应根据TA9钛合金的使用领域和腐蚀环境特点,选择合适的热处理工艺。对于化工、海洋、石油管道等多数领域,中温退火(550℃-600℃)是较为通用的最优选择;而在核能高温高压水等特殊环境中,可考虑采用高温退火工艺。

七、结论与展望

TA9钛合金的耐腐蚀性能受热处理工艺的显著影响,不同温度的退火处理通过改变合金的微观结构、应力状态和钯元素分布,使其在化工、海洋、石油管道、新能源等领域呈现出不同的耐蚀特性。中温退火工艺在多数领域能使TA9钛合金获得最优的耐腐蚀性能,而高温退火在特定环境中具有一定优势。

未来的研究可进一步探索热处理工艺参数(如保温时间、冷却速度)对TA9钛合金耐腐蚀性能的精细化影响,结合先进的微观表征技术,深入揭示其内在作用机制。同时,针对各领域的极端腐蚀环境,开发定制化的热处理工艺,进一步提升TA9钛合金的耐蚀性和使用寿命,拓展其在更多高端领域的应用。此外,研究TA9钛合金与其他材料的复合处理技术,如表面涂层与热处理的结合,有望为其耐腐蚀性能的提升开辟新的途径。

相关链接

- 2025-06-21 解锁TA9钛合金先进工艺新高度:增材制造+表面强化

- 2025-01-20 利泰金属谈耐腐蚀TA9钛合金的深度应用领域与采购建议

- 2023-12-07 TA9钛棒厂家介绍稀有难熔金属材料产业的发展研究

- 2023-11-05 利泰金属定制航空化工用TA15钛板 TA9钛棒 钛合金管 规格齐全

- 2023-10-03 利泰金属定制航空船舶制造用TA15钛合金板 Ti80钛锻件 TA9钛棒 库存充足 厂家直供

- 2023-07-19 利泰金属定制海洋化工用钛板 TA9钛棒 钛合金管 支持来图来图生产

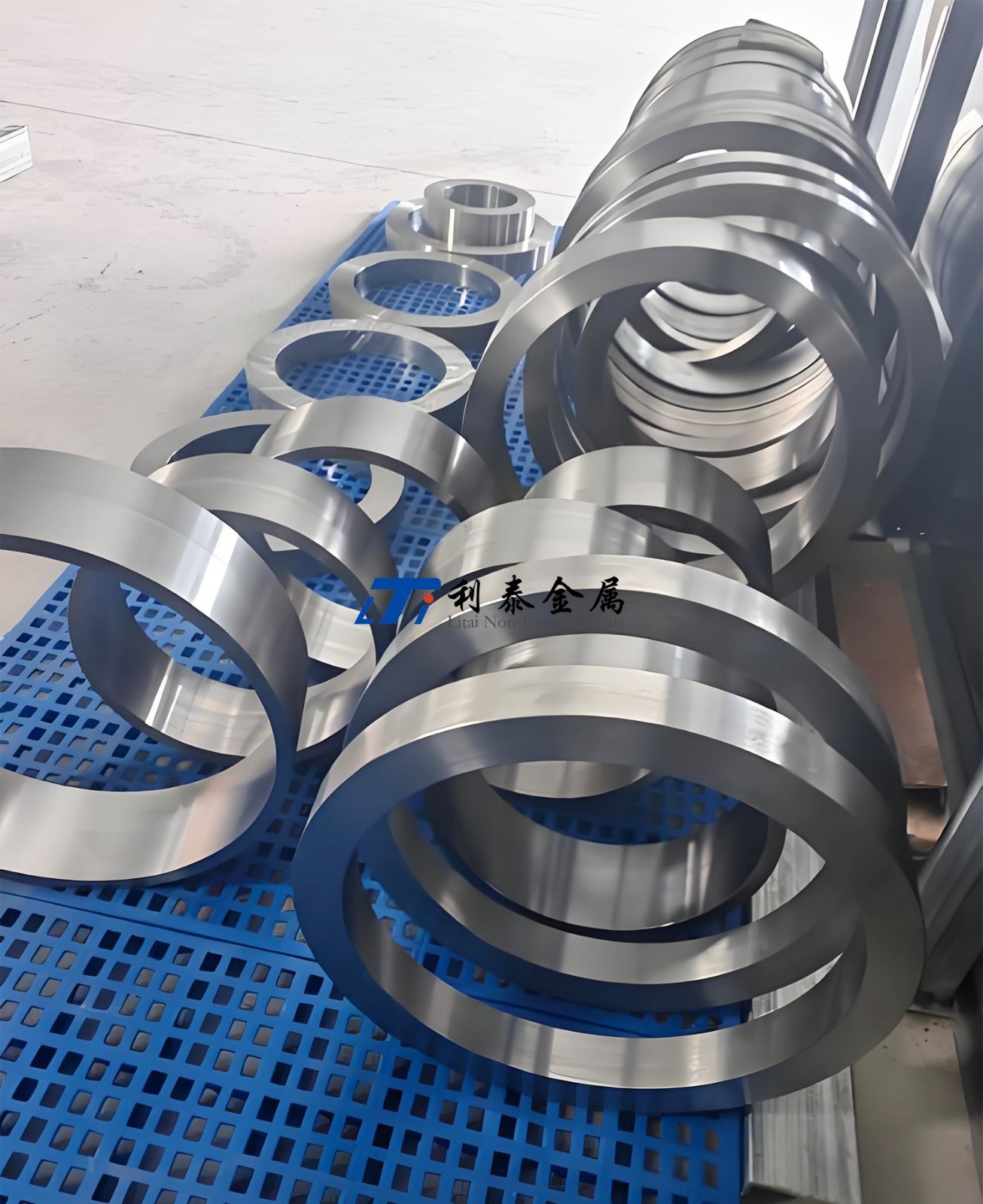

- 2023-06-29 利泰金属定制航空用BT20钛板 TA9钛棒 钛环 库存充足 按图生产

- 2023-06-24 定制航空石油用TC4钛板 TA9钛棒 钛锻件 材质保证 库存充足

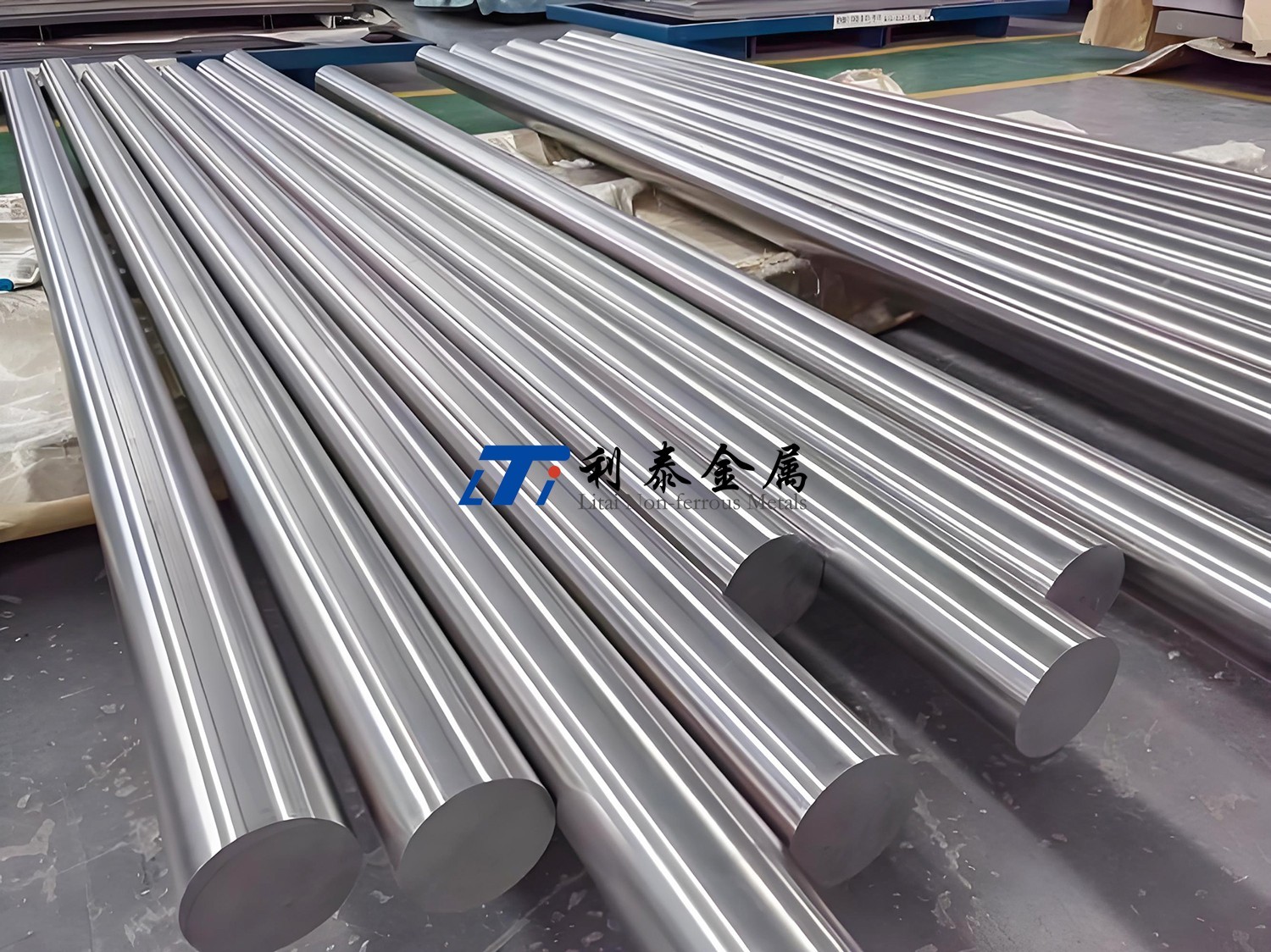

- 2023-04-21 常年供应TC19钛棒 TA9钛棒 Ti75钛棒 特殊牌号钛合金 厂家直供

- 2023-03-27 现货供应TA9钛棒 TC4钛板 TC4钛锻件 材质保证 规格齐全