Ti80(Ti-6Al-3Nb-2Zr-1Mo)作为中国自主研发的深海级近α钛合金,以其900MPa级高强韧、0.001mm/a超低腐蚀率、无磁性三大特性,成为海洋强国战略的核心材料。在4500米载人潜水器耐压壳体、核潜艇焊接舱段等重大装备中,其性能超越TC4ELI(耐压深度↑40%),并逐步替代进口Ti6-4合金。2023年我国船用钛合金用量突破1.5万吨,其中Ti80占比达35%,标志着国产高端钛合金从“跟跑”迈向“并跑”关键阶段。

当前Ti80产业化面临三大矛盾:

性能矛盾——棒材心部冲击韧性(50J/cm²)较表面低20%,制约大规格构件可靠性;

成本矛盾——船舶用棒材成本$50/kg,较欧美高15%,因纯净熔炼(O≤1200ppm)落后俄罗斯BT20(O≤800ppm);

工艺矛盾——增材制造气孔率>0.5%,需开发等轴晶3D打印技术(西北工业大学专利)。

破局路径在于构建“纯净熔炼-梯度变形-智能焊控”技术链,支撑万米深潜器与高推重比发动机自主化。

依托“军民融合”战略,Ti80正形成双轨驱动格局:

船舶领域:宝武特冶3m×10m宽板(±0.3mm精度)助力全钛深潜器耐压舱;

航空领域:西部超导控轧棒材(β晶粒度≤3级)用于WS-15高压机匣。

到2030年,Ti80在深海装备渗透率将达40%(现25%),带动钛材产能增至11万吨/年,千亿级产业集群加速成型。

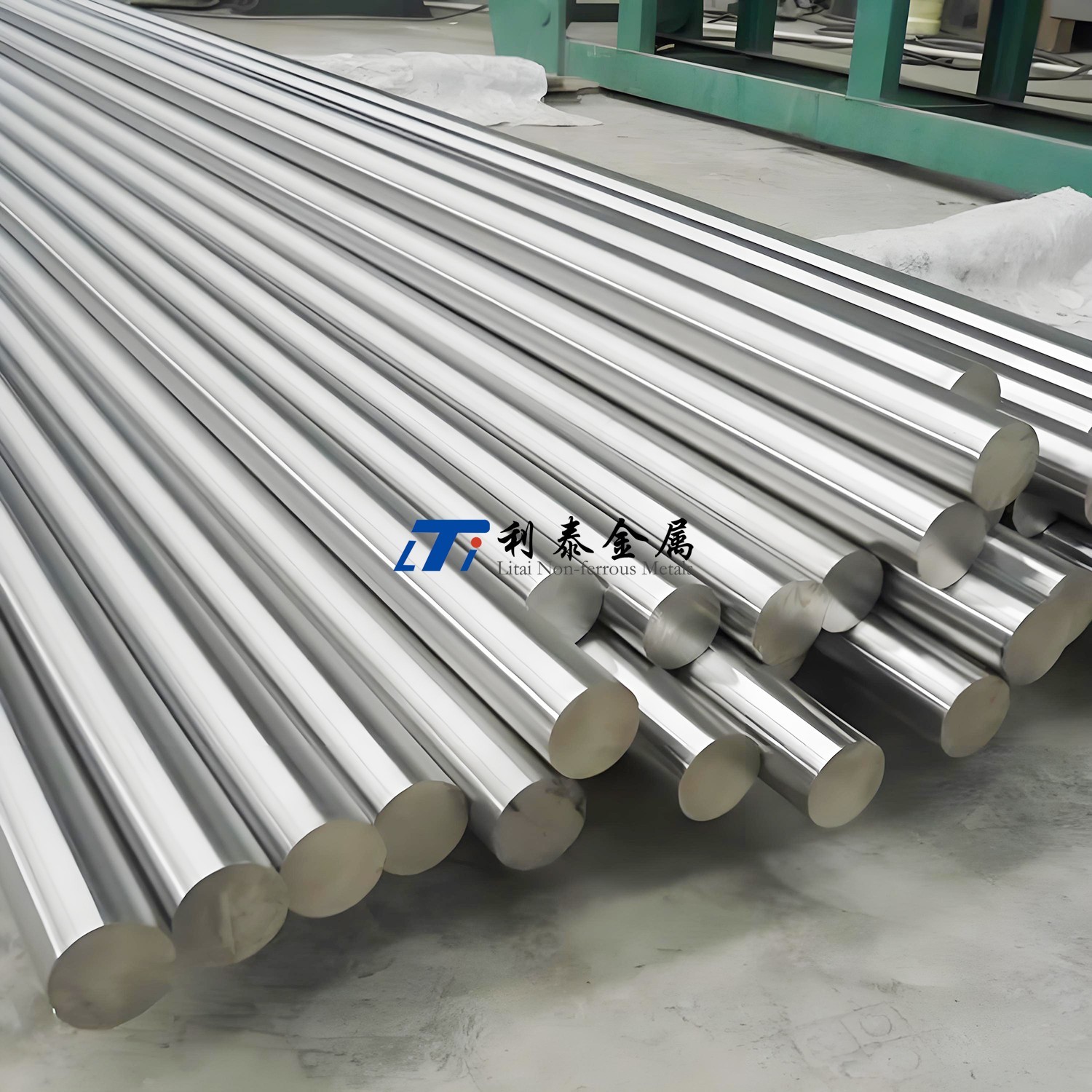

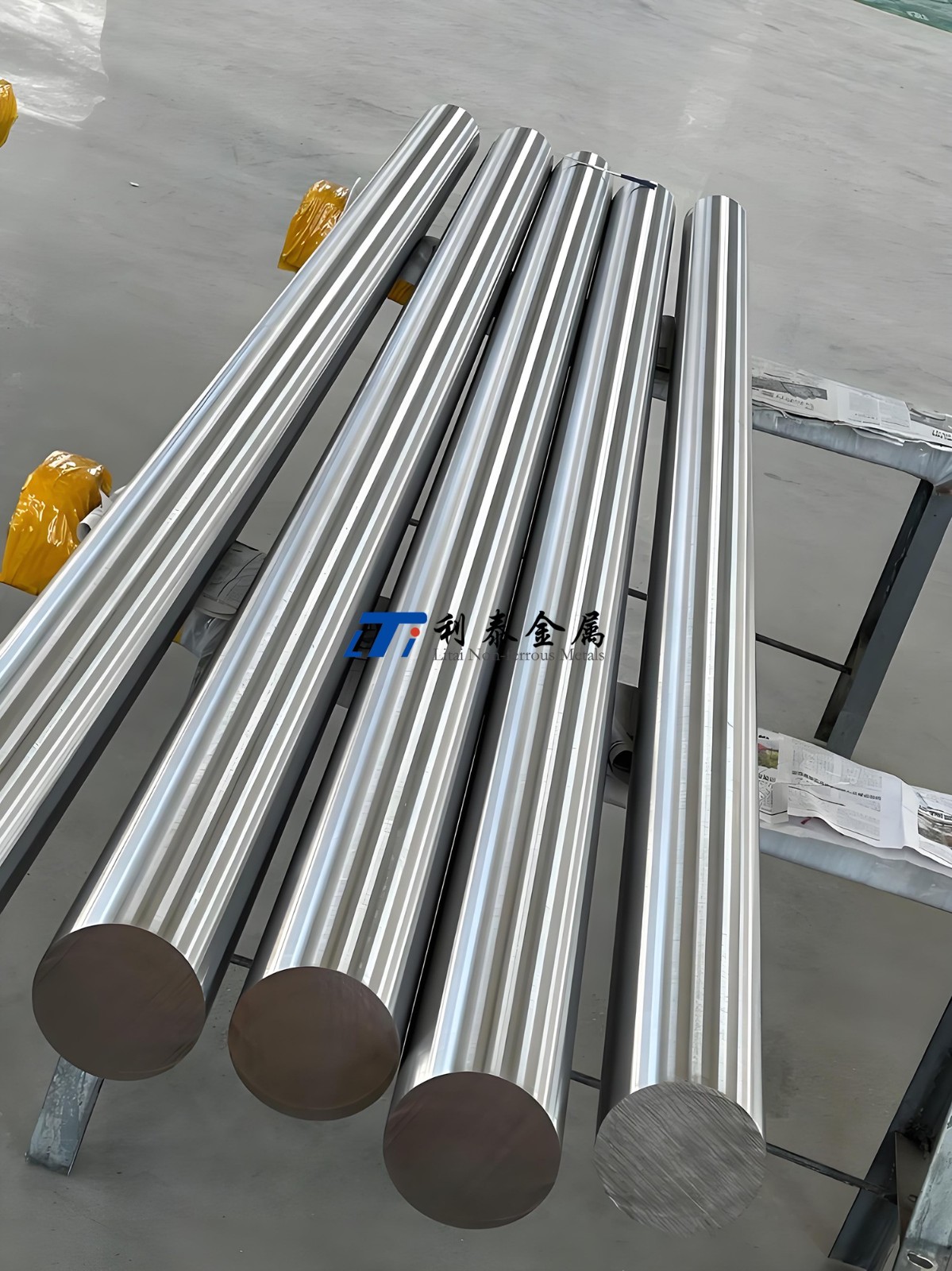

以下是利泰金属关于Ti80钛合金棒材的全面技术分析,结合其材料特性、加工工艺、应用场景及产业前景,突出关键参数与案例:

一、名义成分与材料特性

名义成分

Ti80(Ti-6Al-3Nb-2Zr-1Mo)是一种近α型钛合金,基础成分为:

Al 5.5%-6.5%(固溶强化)

Nb 2.5%-3.3%、Mo 1.0%-1.2%(β稳定元素,提升高温稳定性)

Zr 1.8%-2.2%(细化晶粒)

杂质控制:O≤0.069%、C/N≤0.01%、H≤0.008%(高纯净度要求)。

物理性能

密度:4.5 g/cm³(比钢轻40%)

热膨胀系数:8.9×10⁻⁶/℃(20-400℃)

无磁性,适用于舰船隐身设计。

二、机械与耐腐蚀性能

| 性能类别 | 关键参数 | 应用意义 |

| 室温强度 | 抗拉强度≥900 MPa,屈服强度≥825 MPa | 承重结构件设计减重基础 |

| 冲击韧性 | ≥50 J/cm²(常规);≥75 J/cm²(优化工艺) | 抗海浪冲击与碰撞载荷 |

| 高温性能 | 500℃强度保持率≥85% | 发动机部件适用性 |

| 耐腐蚀性 | 海水年腐蚀率<0.001 mm/a,抗点蚀电位>1.2V | 深海装备20年寿命保障 |

| 焊接性 | 焊后热处理系数≥0.9 | 大型结构分段制造可行性 |

注:冲击韧性存在各向异性——C-R方向(缺口面平行棒轴)比C-L方向高15%-20%,因长条状α相阻碍裂纹扩展。

三、国际牌号对应与标准

国际对应牌号:美国Ti6211(基础相似,但Nb/Mo比例不同)

国内标准:

棒材:GB/T 2965-2020《钛及钛合金棒材》

锻件:GJB 2744A(航空级)

国际标准:AMS 4914(薄板)、ASTM B381(压力容器锻件)。

四、加工关键注意事项

热加工控制

单相区锻造(β相变点以上):1140-1160℃开坯,单火次变形量≥80%以破碎铸态组织。

两相区锻造(β相变点下15-40℃):分3火次镦拔,每火次变形量>50%,转移时间≤40s防温降。

热处理工艺

退火:970-990℃×1.5h(AC),优化α/β相比例,提升韧性。

增材制造

激光选区熔化(SLM)需控氧含量,避免层间开裂(案例:中国航天科工薄壁水声结构件)。

五、产品规格与制造工艺

| 类别 | 典型规格 | 工艺要点 |

| 棒材 | Ø50-300mm×6000mm | 多向锻拔+控温退火 |

| 厚板 | 厚度≥50mm,宽幅3m×10m | 间歇冷却+变形渗透技术(宝武特冶) |

| 锻件 | 潜艇耐压环(Ø5m) | 等温模锻,成品率>93% |

| 3D打印件 | 薄壁水声结构(壁厚2mm) | 球形粉末SLM成形 |

六、核心应用领域与突破案例

海洋工程

潜水器耐压壳体:4500米载人潜水器球壳(Ø2.1m),采用Ti80分瓣冲压+窄间隙焊,替代TC4 ELI,耐压深度提升40%。

潜艇部件:093型核潜艇焊接舱段,多丝埋弧焊+喷丸强化,疲劳强度↑22.8%。

航空航天

发动机机匣:WS-15高压压气机匣,等温锻造组织均匀性达β晶粒度≤3级。

能源与化工

深海钻井轴系:Ti80棒材等离子渗氧处理,耐磨性↑40%,服役寿命超10年。

七、先进工艺进展

高韧性棒材制备(西北有色院专利)

采用0级海绵钛(O≤0.03%)+ 三火次镦拔,冲击韧性提升至75 J/cm²(常规工艺仅50 J/cm²)。

组织调控技术

西部超导通过控轧+高温退火,消除长条状α相,各向异性降低至<10%。

增材制造应用

宝武特冶开发宽幅Ti80板材(3m×10m),用于全钛深潜器耐压舱,尺寸精度±0.3mm。

八、国内外产业化对比

| 维度 | 国内现状 | 国际差距 |

| 产能规模 | 2023年钛材加工10万吨(占全球45%) | 美国VSMPO、ATI主导高端市场 |

| 纯净度控制 | O含量≤1200ppm(航空级) | 俄罗斯BT20合金O≤800ppm |

| 成本效率 | 船舶用棒材成本$50/kg | 欧美自动化焊接降低人工成本30% |

| 代表企业 | 西部超导、宝钛股份(占国内60%) | 美国Timet、俄罗斯VSMPO |

突破案例:陕西计划2025年钛材产能11万吨,国内市场份额65%,打造千亿级集群。

九、技术挑战与前沿攻关

组织均匀性

大规格棒材心部韧性不足(较表面低20%),需开发梯度变形技术(如宝武特冶厚板轧制工艺)。

焊接自动化

舰船分段焊人工占比70%,目标开发窄间隙激光焊替代手工电弧焊。

增材制造缺陷控制

SLM成形气孔率>0.5%,西北工业大学开发等轴晶3D打印技术降低至<0.1%。

十、趋势展望

材料升级

开发低氧超高韧牌号(O≤0.05%,冲击韧性≥80 J/cm²),适配万米深潜器。

绿色制造

钛屑重熔利用率提升至82%(中国商飞),目标成本降低25%。

智能化生产

建设10个“钛合金智能制造示范厂”,实现锻造温度AI实时调控(误差±5℃)。

军民融合

2030年海洋工程Ti80渗透率将达40%(现25%),推动深海军民项目CAGR 12.5%。

总结

Ti80钛合金棒材凭借深海级耐蚀性与高强韧平衡,已成为海洋装备国产化的核心材料。未来需突破 “纯净熔炼-智能成形-再生循环” 技术链,支撑国产深潜器、高推重比发动机等战略装备的自主化进程。建议重点攻关方向:超高纯净熔炼(O≤800ppm)、大尺寸构件各向同性控制、低成本增材制造粉末开发。

相关链接

- 2025-05-14 国内自主研发Ti80钛合金的制备工艺突破和前沿应用案例

- 2024-01-29 潜艇舰船用Ti80钛合金棒材黑斑缺陷分析

- 2023-11-09 退火温度对Ti80合金棒材组织与性能的影响

- 2020-09-19 深水工程Ti31、Ti75、TC4、Ti80钛合金的介绍及应用

- 2020-03-05 Ti80钛合金棒材黑斑缺陷分析