1、试验材料与方法

Ti80钛合金作为一种近α型钛合金,其名义成分为Ti-6Al-3Nb-2Zr-1Mo(部分文献记为Ti-6Al-2Zr-1Mo-3Nb),具有高强度、优异的耐腐蚀性和焊接性能,综合性能优于广泛应用的Ti-6Al-4V(ELI)合金。该合金的相变点(α+β/β转变温度)约为990-992℃,是制定热处理工艺的关键依据。

1)试验材料制备流程通常包括:

通过三次真空自耗电弧熔炼制备铸锭

在相变点以上开坯锻造(约1050-1100℃)

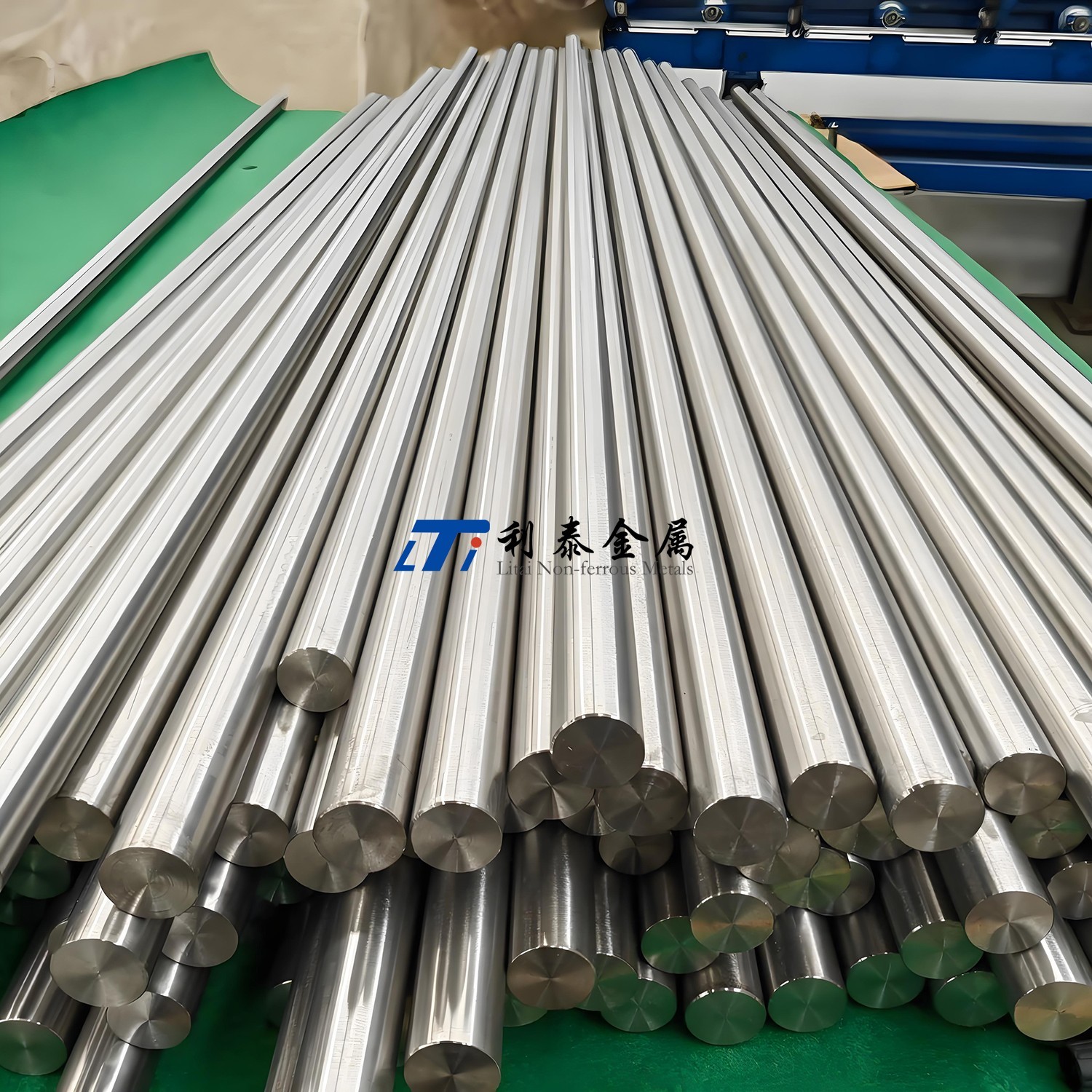

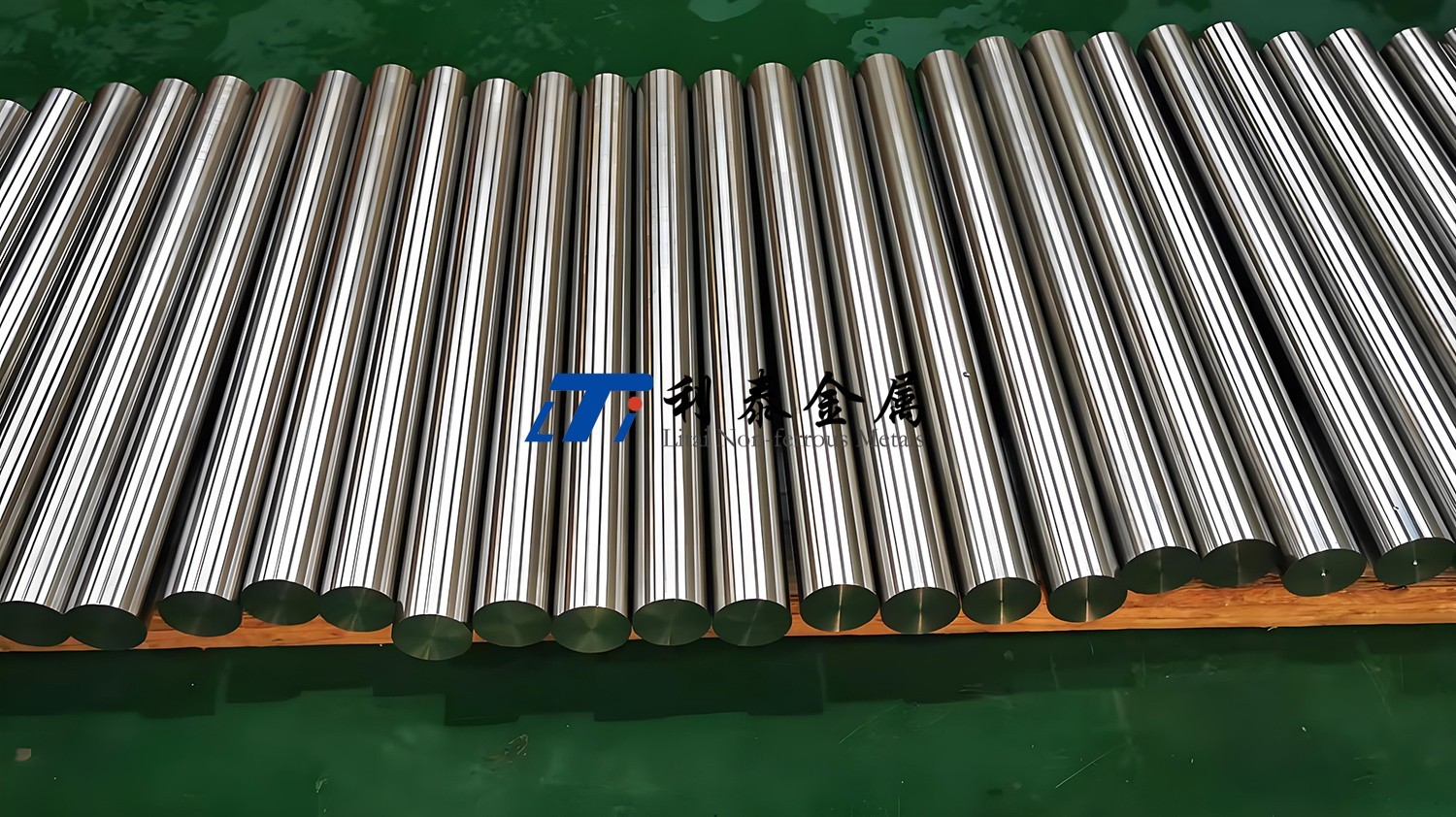

在α+β两相区精锻(900-950℃)获得棒材

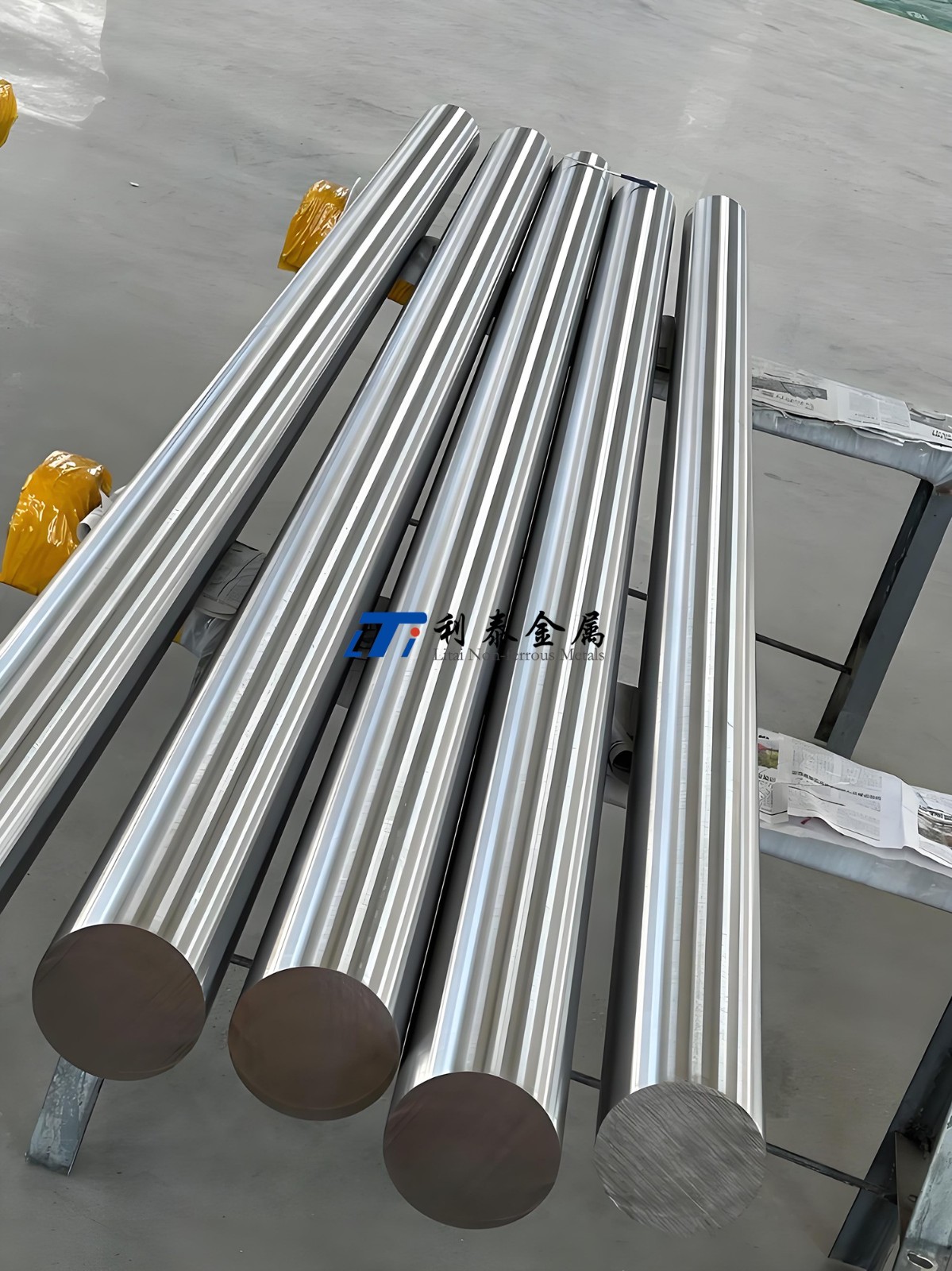

最终加工成φ55mm-φ150mm的棒材或管材试样

2)热处理工艺设计主要分为三类:

普通退火(650-850℃)

双重退火(固溶+时效,如950℃×1h/AC+530℃×6h/AC)

高温退火(相变点附近,940-990℃)

3)分析测试方法包括:

显微组织分析:采用HF:HNO₃:H₂O=1:3:7(体积比)的腐蚀剂腐蚀试样,利用光学显微镜和扫描电镜观察组织演变

力学性能测试:室温拉伸(GB/T 228-2002)、冲击韧性(GB/T 229)

相组成分析:X射线衍射仪(XRD)和透射电镜(TEM)分析相变产物

表:Ti80钛合金典型热处理工艺设计

| 工艺类型 | 温度范围 | 保温时间 | 冷却方式 | 主要组织特征 |

| 普通退火 | 650-850℃ | 1-2小时 | 空冷 | 等轴α+少量β相 |

| 双重退火 | 固溶950-970℃ | 1小时 | 空冷 | 双态组织 |

| 时效530℃ | 6小时 | 空冷 | ||

| 高温退火 | 940-990℃ | 1小时 | 空冷 | 片层/魏氏组织 |

2、试验结果与分析

2.1 热处理对显微组织的影响

Ti80合金的显微组织对热处理温度极其敏感,呈现显著的梯度演变规律:

650-850℃普通退火:组织保持等轴α相+β转变基体。随着温度升高(特别是700-850℃范围),β转变组织含量逐渐降低,等轴α相含量从60%增至75%以上,且α相晶粒略有长大14。这种变化源于再结晶过程中α相从β转变组织中的持续析出。

900-980℃高温退火:进入双态组织形成区。当初生α相减少至15-30%时,在β晶粒内部析出次生片层α相。温度越高,次生α相越粗化:

950℃处理时次生α相厚度约0.5μm

980℃时增至1.2μm以上

初生α相同时发生球化,β相含量显著增加

≥990℃(相变点以上)热处理:形成典型的魏氏组织。特征为粗大的原始β晶粒(尺寸100-300μm),内部包含平行排列的长针状α丛集,晶界处存在连续α相。冷却过程中发生马氏体转变,生成α'板条马氏体与α'孪晶马氏体的混合组织。

冷却速率同样影响组织形态:

空冷产生α+β转变组织

水淬则促使β相转变为α'马氏体

但合金元素分布不受热处理工艺改变影响,始终保持相对均匀性。

2.2 力学性能响应规律

强度变化:

在650-900℃区间,抗拉强度稳定在950-1000MPa,屈服强度为850-900MPa,对温度不敏感

超过900℃后,强度略有下降(约5%)

双重退火后强度与普通退火相当但塑性更优

塑性与韧性变化:

延伸率随温度升高持续改善:650℃退火时约12%,升至800℃时达18%以上

冲击韧性呈非线性变化:

普通退火(700-800℃):冲击功稳定在45-50J

双态组织区(950℃):冲击功峰值达75J

魏氏组织区(990℃):骤降至63J2

表:不同热处理工艺下Ti80合金的典型力学性能

| 热处理工艺 | 抗拉强度(MPa) | 屈服强度(MPa) | 延伸率(%) | 冲击功(J) | 组织类型 |

| 750℃×1h/AC | 1010 | 910 | 14 | 45 | 等轴组织 |

| 850℃×1h/AC | 980 | 870 | 18 | 48 | 等轴组织 |

| 950℃×1h/AC | 970 | 860 | 16 | 75 | 双态组织 |

| 990℃×1h/AC | 960 | 850 | 12 | 63 | 魏氏组织 |

| 950℃/AC+530℃/AC | 985 | 890 | 17 | 70 | 细双态组织 |

断裂机理:

等轴组织:塑性变形由大量等轴α相协调,滑移分散,断裂前变形量大

双态组织:次生α相阻碍裂纹扩展,冲击韧性最优

魏氏组织:长针状α相导致裂纹沿α/β界面快速扩展,冲击韧性最低

3、工艺性能调控策略

3.1 热加工与热处理的协同效应

变形工艺直接影响热处理前的初始组织状态,进而影响最终性能:

精锻棒材:变形量增加(30%→70%)时,强度从960MPa增至1010MPa,冲击功从60J降至40J,塑性基本不变

轧制棒材:在相同变形量下,冲击韧性比精锻材高10-15%,源于更均匀的应变分布

挤压管材:挤压态组织呈拉长α相(占比>60%),需通过高温退火(950-970℃)实现再结晶等轴化

组织性能调控窗口:

高强度需求:选择750℃×1h/AC普通退火,强度达1010MPa

高塑性成形需求:850℃×1h/AC处理,延伸率>18%

高冲击韧性场景:双态组织制备工艺(940-980℃×75min/AC),冲击功>70J

3.2 工艺窗口优化

普通退火:最佳窗口为700-800℃×1h/AC,综合性能满足多数结构件要求

双态组织退火:950℃×60min/AC是管材最佳工艺,强度970MPa、冲击功75J、延伸率16%

双重退火:固溶温度选两相区上部(950-970℃),时效采用530℃×6h,实现强度-塑性-韧性三重提升

4、应用领域与典型案例

4.1 海洋工程装备

Ti80合金已成为舰船耐压管路系统的首选材料。某型潜艇管路系统采用Ti80冷轧管材,经950℃退火后获得双态组织:

抗拉强度≥950MPa

冲击功≥70J

在3.5%NaCl溶液中腐蚀速率<0.001mm/a

此工艺解决了传统不锈钢管路在海水长期冲刷下的点蚀与应力腐蚀开裂问题,服役寿命从10年提升至30年。

4.2 深海探测装备

全海深载人潜水器的耐压壳体连接件采用Ti80棒材(φ120mm),经多火次锻造+780℃退火:

保证屈服强度≥880MPa

延伸率≥16%

在1000m深度循环加压10万次未出现疲劳裂纹

该应用充分利用了Ti80在高压环境下的高比强度和耐腐蚀优势。

4.3 化工装备

某海上油气平台的热交换器管束使用Ti80挤压管材(990℃退火态魏氏组织):

在含硫原油工况(150℃,H₂S分压0.1MPa)中

服役5年未发生氢脆或腐蚀泄漏

较Monel400合金减重40%,维护成本降低60%

5、注意事项与质量控制

5.1 相变点精确控制

相变点是工艺制定的基准,需注意:

批次数差:因熔炼成分波动,相变点变化范围可达±15℃(如985-1005℃)

检测方法:推荐使用金相法(误差±3℃),优于差热分析法

工艺补偿:实际热处理温度应低于标称相变点20-40℃

5.2 冷却方式选择

空冷是Ti80最常用的冷却方式,但需注意:

大截面棒材(>φ200mm)心部冷却速率不足,可能形成晶界α相

建议采用风冷强化或分段冷却工艺

水淬易导致马氏体过量,增加脆性风险

5.3 尺寸效应与残余应力

大尺寸锻件(如>1吨)在700℃以下退火时,残余应力消除率不足60%

需采用阶梯退火工艺:650℃×2h+750℃×2h

薄壁管材(壁厚<5mm)高温退火时易变形,需设计专用夹具

6、技术挑战与发展趋势

6.1 组织性能定量预测模型

当前工艺优化依赖大量试验,亟需发展:

相变动力学模型:预测α相尺寸/含量与温度、时间的定量关系

机器学习模型:基于成分-工艺参数映射性能

初步研究表明,双态组织中次生α相厚度d(μm)与固溶温度T(℃)满足:

d=0.02×(T−900)(T在900-980℃范围)

6.2 复合热处理技术

形变热处理(Thermomechanical Processing, TMP):在精锻后直接控制冷却,省去单独固溶工序

试验表明可降低能耗30%,冲击韧性提高10-15%38

磁场辅助退火:在相变点附近施加强磁场(>10T),细化β晶粒尺寸40%以上,突破传统热处理的晶粒粗化瓶颈

6.3 增材制造适配热处理

针对激光粉末床熔融(LPBF)成形的Ti80零件:

需开发梯度热处理:对α相富集区采用局部激光退火

研究显示:850℃+激光局部重熔可使各向异性降低50%,延伸率提升至22%

结语

Ti80钛合金通过热处理工艺的创新优化,实现了从等轴组织到双态组织再到魏氏组织的精准调控,满足了海洋工程、航空航天、化工装备等领域对高强度、高韧性、耐腐蚀的多元化需求。未来研究将聚焦于多尺度组织模拟、智能化工艺设计及复合能场热处理技术,进一步挖掘该合金的性能潜力。尤其针对深海极端环境服役的构件,开发基于组织性能一体化的定制热处理窗口,将成为保障重大装备安全可靠的关键技术方向。

相关链接

- 2025-06-23 从"跟跑"到 "并跑":Ti80钛合金产业化三大矛盾破解与技术突围路径

- 2025-05-14 国内自主研发Ti80钛合金的制备工艺突破和前沿应用案例

- 2024-01-29 潜艇舰船用Ti80钛合金棒材黑斑缺陷分析

- 2023-11-09 退火温度对Ti80合金棒材组织与性能的影响

- 2020-09-19 深水工程Ti31、Ti75、TC4、Ti80钛合金的介绍及应用

- 2020-03-05 Ti80钛合金棒材黑斑缺陷分析