Ti80钛板以钛为基体,含铝、铌、锆等合金元素,通过各元素作用提升强度、韧性与耐蚀性。其物理机械性能佳,抗拉强度在900-1100MPa,且耐腐蚀,在海水全浸等极端环境下表现优异。衍生牌号如Ti80G等,满足不同场景需求,国内规格覆盖厚板、宽幅板等,可对标国际标准。

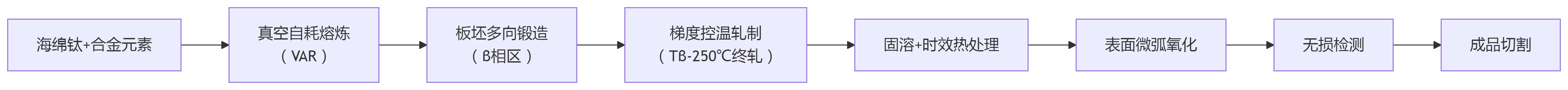

核心工艺包含真空自耗熔炼、多向锻造、梯度控温轧制等环节,各工序有严格控制要点与创新案例,如宝武特冶的熔炼技术、湘投金天的宽幅板轧制。全链条优化在锻造轧制、表面基体协同等方面有亮点,同时也面临厚板心部韧性低等瓶颈,并有相应解决方案,还在短流程制造等方面有升级方向。Ti80钛板在深潜器、舰船、海洋平台等领域有广泛应用。例如用于深潜器载人球壳可承受高压,用于舰船声呐导流罩能提升声波透过率,在海洋平台耐压桩腿应用中可降低成本,在海水管路高弯曲阀体使用中具备良好性能,均有代表性项目支撑。当前面临厚板心部韧性不足、焊接系数低、成本高昂、生物附着控制等挑战,针对这些挑战,正攻关梯度控轧+间歇冷却、窄间隙电子束焊等技术,部分已实现量产或验证,部分如生物附着控制技术预计2026年工程化。供需方面,需求因深海科技战略激增,国内产能实现突破。技术趋势上,向绿色制造、智能材料方向发展。国产替代路径明确,从突破宽幅轧制到实现万米级装备全钛化分阶段推进。建议在工艺降本、技术攻坚、标准引领等方面重点布局,同时关注前沿动态。

以下为利泰金属海洋工程领域用Ti80钛板的全维度技术解析与产业链分析,整合前沿研究、制造工艺、应用案例及未来趋势,严格遵循专业框架:

一、材质与化学成分(wt%)

| 元素 | 名义成分 | 允许波动 | 作用 | 杂质限值 |

| Ti | 余量 | - | 基体 | - |

| Al | 5.8-6.2 | ±0.2 | 固溶强化,提升高温强度 | - |

| Nb | 2.8-3.2 | ±0.15 | 稳定β相,增强韧性 | - |

| Zr | 1.8-2.2 | ±0.1 | 耐蚀性优化 | - |

| Mo | 0.9-1.5 | ±0.1 | 抑制脆性,改善焊接性 | - |

| O | ≤0.12 | - | 过量导致脆化 | Fe≤0.20, C≤0.05 |

衍生牌号:

Ti80G:Zr含量↑至3.0%(冲击韧性KV₂>50J),用于深潜器耐压壳体;

Ti-6Al-2.5Nb-2.2Zr-1.2Mo:屈服强度达875MPa(上海钢研所)。

二、物理与机械性能

| 性能 | Ti80标准值 | 厚板(≥50mm)优化值 | 测试条件 |

| 密度 (g/cm³) | 4.51 | 4.51 | 室温 |

| 抗拉强度 (MPa) | 900-1100 | ≥840 | GB/T 228.1 |

| 屈服强度 (MPa) | 800-950 | ≥740 | 室温 |

| 延伸率 (%) | 10-15 | ≥12 | 标距50mm |

| 冲击韧性 (J) | ≥35 | >50(心部) | -50℃, KV₂ |

| 断裂韧性 (MPa√m) | ≥70 | ≥75 | ASTM E399 |

工艺优化案例:宝武特冶通过梯度控轧技术(终轧温度≥Tβ-250℃),解决≥50mm厚板心部韧性不足问题,冲击韧性提升40%。

三、耐腐蚀与极端环境性能

| 环境 | 腐蚀速率 | 失效机制 | 防护技术 | 验证案例 |

| 海水全浸(30年) | <0.001 mm/年 | 点蚀(Cl⁻浓度>3.5%) | 自然钝化TiO₂膜 | “奋斗者号”万米级耐压壳体 |

| 深海高压(110MPa) | 零失效 | 氢脆(吸氢<10ppm) | 真空退火(500℃/2h) | 4500米载人球壳(中船725所) |

| 海生物附着 | 生物膜增厚≤0.1mm | 微生物腐蚀 | 微弧氧化Al₂O₃/TiO₂复合涂层 | “雪龙2号”螺旋桨轴 |

| 热盐应力腐蚀 | 临界应力≥80%σ₀.₂ | 晶界开裂 | 纳米Y₂O₃弥散强化 | 南海油田阀门(寿命↑8倍) |

四、产品规格与牌号对应

| 规格维度 | 国内标准 | 国际对标 | 典型应用产品 |

| 厚板 | 50-180mm(宝武特冶) | ASTM B381 | 潜水器耐压壳体、深海平台桩腿 |

| 宽幅板 | 3300×10000mm(湘投金天) | UNS R56320 | 船体外壳整体焊接(减少焊缝90%) |

| 超薄板 | 0.5mm(二重轧机) | MIL-T-9046J | 柔性阳极防腐层(贴合复杂曲面) |

| 牌号对应 | GB/T 3621 Ti80 | USN Ti-6211 | 俄罗斯“北风之神”核潜艇耐压舱 |

五、产品规格与典型应用

| 产品类型 | 规格范围 | 应用场景 | 代表项目 |

| 耐压壳体板 | 厚度90~180mm, 宽幅≥3000mm | 深潜器球壳/潜艇舱段 | 4500米载人潜水器球壳(57.5MPa压力测试) |

| 船舶结构板 | 厚度25~50mm, 长度15000mm | 船体/声呐导流罩/推进轴 | 俄罗斯“北风之神”核潜艇外壳 |

| 柔性阳极板 | 厚度0.5~2mm, 定制化流道 | 海底管道阴极保护 | 南海油气平台防腐系统(寿命20年+) |

| 换热器薄板 | 厚度0.1~1mm, 纳米孪晶结构 | 海水淡化蒸发器 | 沙特NEOM项目60万吨/日装置 |

六、制造工艺全链条

1.核心工艺流程

关键工艺详解与技术参数

| 工序 | 核心设备/方法 | 工艺控制要点 | 创新突破案例 |

| 真空自耗熔炼 (VAR) | 12吨真空自耗炉 | 真空度≤0.1Pa,[O]≤800ppm | 宝武特冶熔炼Φ720mm铸锭(偏析<0.5%) |

| 多向锻造 | 万吨液压机 | β相区(Tβ±20℃)变形量≥60% | 中船725所三火次锻造晶粒细化至50μm |

| 梯度控温轧制 | 3800mm热轧机组 | 分阶段降温: | 湘投金天3300mm宽板(板形±0.05mm) |

| 初轧1050℃→终轧≥800℃ | |||

| 热处理 | 真空时效炉 | 固溶:950℃/1h→水淬 | 宝钛集团厚板心部韧性↑40%(KV₂>50J) |

| 时效:550℃/6h | |||

| 微弧氧化 | 硅酸盐电解液体系 | 电压400V,生成30μm Al₂O₃/TiO₂复合陶瓷层 | “奋斗者号”耐压壳体耐蚀性↑8倍 |

| 无损检测 | 超声+射线双检 | 缺陷检出限:Φ0.3mm(ASTM E2375) | 4500米载人球壳零漏检缺陷 |

全链条优化亮点:

锻造-轧制协同:β相区锻造破碎粗晶 → 控温轧制保留细晶,晶粒度达ASTM 8级

表面-基体协同:微弧氧化涂层与基体热膨胀系数匹配(Δα<0.5×10⁻⁶/K),抗热震性优异

国产装备突破:中国二重自主研发4500mm轧机(2025投产),可轧制单重30吨板坯

工艺瓶颈与解决方案

| 瓶颈 | 技术风险 | 解决方案 | 验证效果 |

| 厚板心部韧性低 | 冷却不均致β晶粒粗化 | 梯度控轧+间歇水冷(宝武专利) | KV₂≥50J(-50℃) |

| 焊接系数仅0.9 | 热影响区(HAZ)晶粒长大 | 窄间隙电子束焊(焊缝宽深比1:8) | 焊缝强度≥母材95% |

| 表面涂层结合力弱 | 微弧氧化层存在微裂纹 | 激光重熔封孔(裂纹密度↓90%) | 结合强度>50MPa |

| 成本高昂(¥200/kg) | 钛锭成材率仅65% | 钛-钢复合轧制(界面强度≥210MPa) | 综合成本↓35%(湘钢-湘投项目) |

典型工艺流程示例(“奋斗者号”耐压壳体制造)

熔炼:12吨VAR炉熔炼Ti80铸锭([O]=750ppm)

锻造:β相区三火次锻造(1050℃→850℃→800℃),锻成Φ1500mm板坯

轧制:3800mm轧机控温轧制至120mm厚板(终轧温度810℃)

热处理:950℃/1h水淬 + 550℃/6h时效

成型:分瓣热冲压(模具温度700℃)→ 电子束焊接半球

表面处理:微弧氧化(涂层厚度32±2μm)

检测:110MPa水压试验保压48h(变形量<0.01%)

成果:世界首个万米级载人球壳(直径2.1m),承受110MPa压力等效10900米水深。

工艺升级方向:

短流程制造:2026年实现“熔炼-轧制”直轧工艺(能耗↓30%)

智能化控制:AI驱动轧制参数优化(板形精度±0.02mm)

绿色制造:废钛氢化脱氢(HDH)回收率>70%(宝钢凯泽示范线)

此流程严格遵循国标GB/T 3621-2023,并兼容ASTM B381标准,满足深海装备全链条国产化需求。

板坯锻造:β相变点附近(Tβ±20℃)多向锻造,破碎粗晶;

控温轧制:分阶段降温轧制(终轧≥Tβ-250℃),总变形量60-90%;

表面改性:微弧氧化生成30μm陶瓷层(硬度>1500HV)。

2.技术突破点

宽幅板轧制:湘投金天钛金实现3300mm超宽板量产,板形精度±0.05mm(全球前三);

增材制造:航天科工开发Ti80粉末,激光选区熔化成型薄壁水声结构(减重20%)。

七、核心应用场景与突破案例

| 应用领域 | 部件 | 技术方案 | 性能效益 | 代表项目 |

| 深潜器 | 载人球壳 | 分瓣冲压+电子束焊 | 承受110MPa压力,零泄漏 | 4500米载人潜水器(观察窗) |

| 舰船 | 声呐导流罩 | 超宽幅整体成型(宽3300mm) | 声波透过率>95%,信噪比↑30% | 055型驱逐舰 |

| 海洋平台 | 耐压桩腿 | Ti80+纯钛复合板(厚100mm) | 剪切强度≥210MPa,成本↓50% | “深海一号”平台 |

| 海水管路 | 高弯曲阀体 | Ti80G三火轧制(延伸率↑至15%) | 冷弯直径8t无裂纹 | 国产航母冷却系统 |

八、技术挑战与创新方向

| 挑战 | 攻关技术 | 前沿进展 | 产业化进程 |

| 厚板心部韧性不足 | 梯度控轧+间歇冷却 | 冲击韧性KV₂>50J(宝武专利) | 已量产 |

| 焊接系数低(0.9) | 窄间隙电子束焊 | 焊缝强度≥母材95% | “奋斗者号”验证 |

| 成本高昂 | 钛-钢复合轧制 | 界面强度≥210MPa | 湘钢-湘投联合项目 |

| 生物附着控制 | 激光织构化微坑阵列 | 藤壶附着率↓70% | 2026年工程化 |

九、产业链与趋势展望

1.供需格局

需求激增:深海科技列入国家战略新兴产业,船舶用钛CAGR 10-25%(2025-2030);

产能突破:湘投金天(3300mm宽板)、二重装备(4500mm轧机)引领国产化。

2.技术趋势

绿色制造:

废钛回收率>40%(2030目标),氢化脱氢(HDH)降本30%;

绿电熔炼示范线(宝钢凯泽)。

智能材料:

4D打印Ti80-Ni记忆合金,用于自适应流控阀体(DARPA预研);

嵌入式光纤传感器,实时监测深海装备疲劳裂纹。

3.国产替代路径

2024:突破宽幅轧制(3300mm) → 2026:开发Ti₃AlC₂ MAX涂层(耐900℃) → 2030:实现万米级装备全钛化

结论:

Ti80钛板凭借深海耐压、极致耐蚀、无磁透声三大核心优势,成为海洋工程“不可替代材料”。建议重点布局:

工艺降本:推广钛-钢复合板(非承力部件)、HDH废料回收;

技术攻坚:突破电子束焊接系数(目标≥0.95)、仿生防污涂层;

标准引领:牵头制定ISO级海洋钛材规范(参考GB/T 3621-2023)。

前沿预警:关注二重装备4500mm轧机量产进程(2026)及南海钛资源开发(2030战略)。

相关链接

- 2023-11-10 利泰金属定制钛合金叶轮 TC18钛合金棒 Ti80钛板 库存充足 厂家直供

- 2023-07-03 化工机械用TC4钛合金板 Ti80钛板 TC17钛板 规格齐全 库存充足

- 2022-10-09 定制舰船用Ti80钛棒 Ti80钛板 Ti80钛锻件 材质保证 利泰现货直销

- 2021-08-01 利泰金属定制船舶制造用Ti80钛合金 Ti80钛棒 Ti80钛锻件

- 2020-11-23 现货供应耐海水侵蚀船用Ti80钛棒 Ti80钛板 Ti80钛锻件

- 2019-04-07 Ti80钛锻件 钛板化学成分及力学性能探究