TA9钛合金(Ti-0.2Pd)作为钯强化型工业纯钛,以0.001mm/a超低腐蚀率和30%硫酸介质耐受性成为极端环境装备的核心材料。其独特的钯元素自修复钝化膜机制(Pd富集层修复缺陷),使它在深海、核电、强酸等场景中性能超越哈氏合金,成本仅为其1/3。2024年我国化工用钛量突破3万吨,TA9占比达28%,成为国产高端耐蚀材料替代进口的关键支柱。

当前TA9产业化面临三重挑战:

纯净度差距——航空级棒材氧含量(≤1200ppm)落后俄罗斯BT1-0pd(≤800ppm),导致心部韧性衰减20%;

成本压力——船舶级板材成本$80-100/kg,较美国Gr7高25%,因钯元素依赖进口(占成本40%);

制造缺陷——增材制造气孔率>0.5%,制约核电密封件可靠性。

破局需攻克“低氧熔炼-钯替代-超声增材”技术链,支撑宁德时代耐HF酸密封丝等标杆应用。

依托“海洋强国”战略,TA9形成双轨应用生态:

民用领域:宝钛股份宽幅板材(±0.1mm精度)用于锂电阴极辊,寿命从6个月→5年;

军工领域:西部超导TA9核电管通过ASME认证,出口额年增200%。

到2030年,TA9在深海装备渗透率将达35%(现20%),带动再生钛利用率提升至90%,千亿级耐蚀材料市场加速成型。

以下是利泰金属对TA9钛合金(Ti-0.2Pd)的全面技术分析,结合名义成分、性能、加工工艺、应用及前沿发展等维度,依据最新行业数据和研究成果撰写:

一、名义成分与材料特性

名义成分

TA9属工业纯钛+钯增强型合金,基础成分为:

钛(Ti):≥99%(基体,提供轻量化与耐蚀骨架)

钯(Pd):0.12%-0.25%(核心强化元素,提升钝化膜自修复能力)

杂质控制:O≤0.15%、Fe≤0.30%、H≤0.015%(严控脆性相)

国际牌号对应

美国:Gr7(ASTM B265)

俄罗斯:BT1-0pd(GOST 19807)

二、物理与机械性能

1. 物理性能

| 参数 | 数值 | 应用意义 |

| 密度 | 4.51 g/cm³ | 比钢轻43%,船舶减重关键 |

| 热膨胀系数(20-300℃) | 8.9×10⁻⁶/℃ | 高温尺寸稳定性好 |

| 导热系数 | 16.4 W/(m·K) | 加工时需强化冷却防过热 |

| 熔点 | 1660℃ | 高温设备适用基础 |

2. 机械性能

| 性能 | 数值 | 工况条件 |

| 抗拉强度 | 480-800 MPa | 退火态下限,固溶态上限 |

| 屈服强度 | 380-550 MPa | 化工压力容器设计依据 |

| 延伸率 | 20%-35% | 优异塑性,适合冷成型 |

| 疲劳强度(10⁷周次) | 200-250 MPa | 航空结构件长寿命保障 |

| 高温强度(300℃) | 保持率≥85% | 航空导管/发动机支架 |

注:强度范围差异源于热处理工艺(退火/固溶)及杂质控制水平。

三、耐腐蚀性能(核心优势)

酸性介质:

30%硫酸中腐蚀速率0.001 mm/a,较316不锈钢(>10 mm/a)低4个数量级

海水环境:

20年实船挂片腐蚀速率0.0007 mm/a,无点蚀倾向

高温氧化:

600℃以下形成稳定TiO₂+钯富集层,氧化增重<1 mg/cm²·h

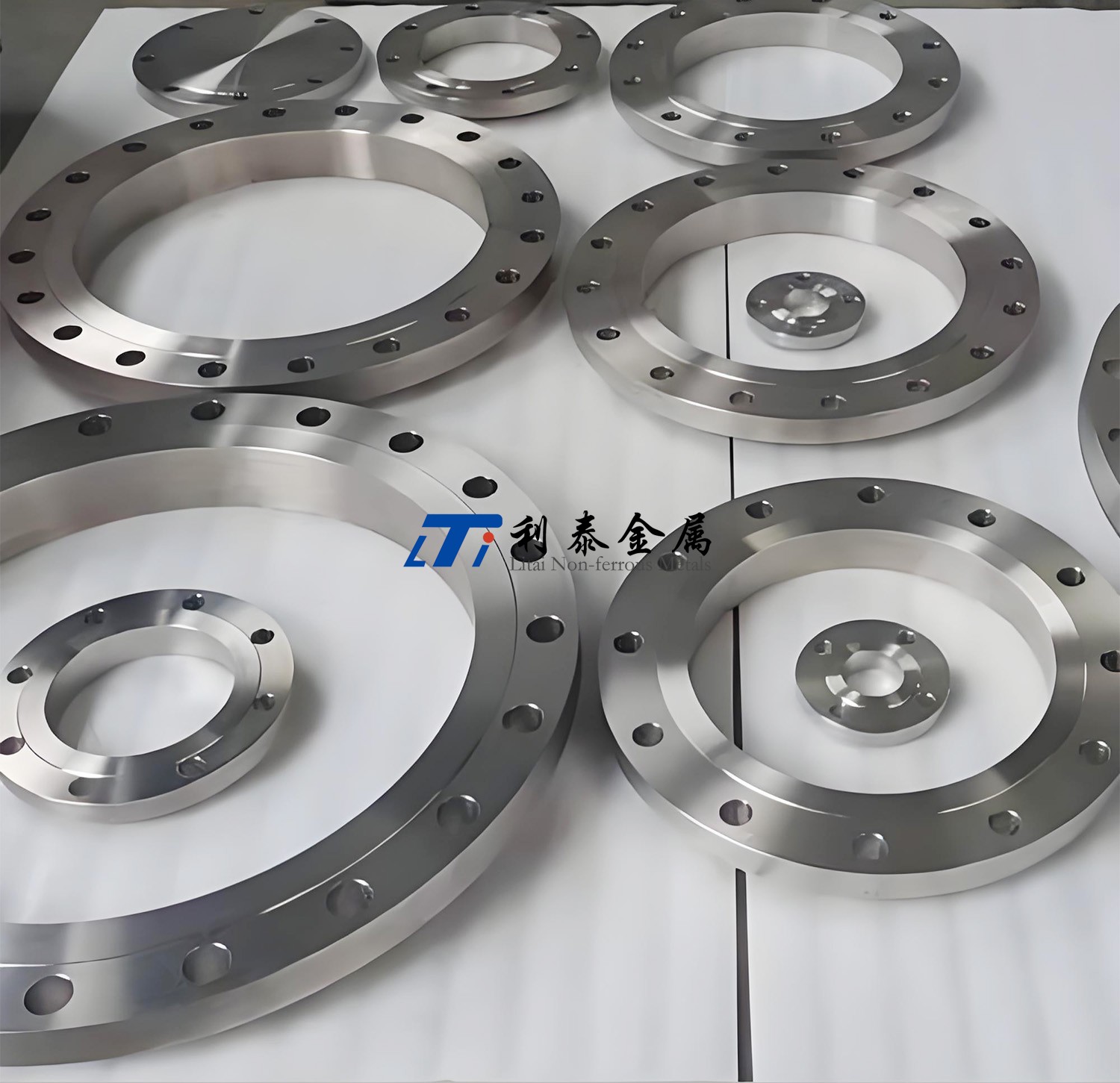

应用场景:盐酸反应器密封件、深海管道法兰、核电站冷凝管

四、加工关键注意事项

切削/磨削:

刀具选择:金刚石涂层硬质合金(防钛粘结)

参数优化:转速≤50 m/min,进给量0.1 mm/r(防加工硬化)

焊接:

TIG焊需99.99%氩气保护,层温≤150℃(防氧化脆化)

焊后退火:650℃×2h(消除残余应力)

热处理:

退火:700-750℃×1h(空冷),提升塑性

五、产品规格与执行标准

| 产品类型 | 常见规格 | 执行标准 |

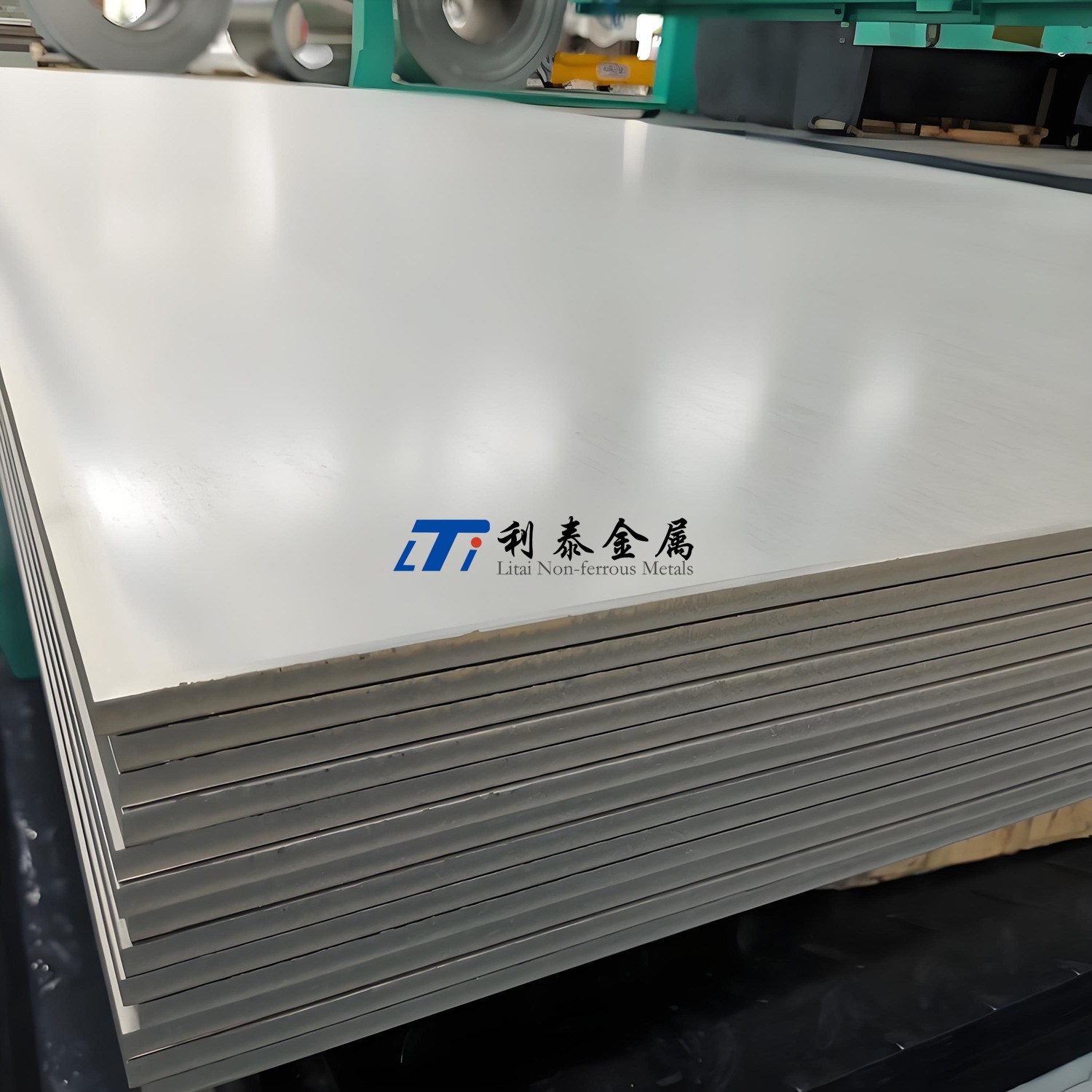

| 板材 | 厚度0.4-50mm,宽幅≤2500mm | ASTM B265,GB/T 3621 |

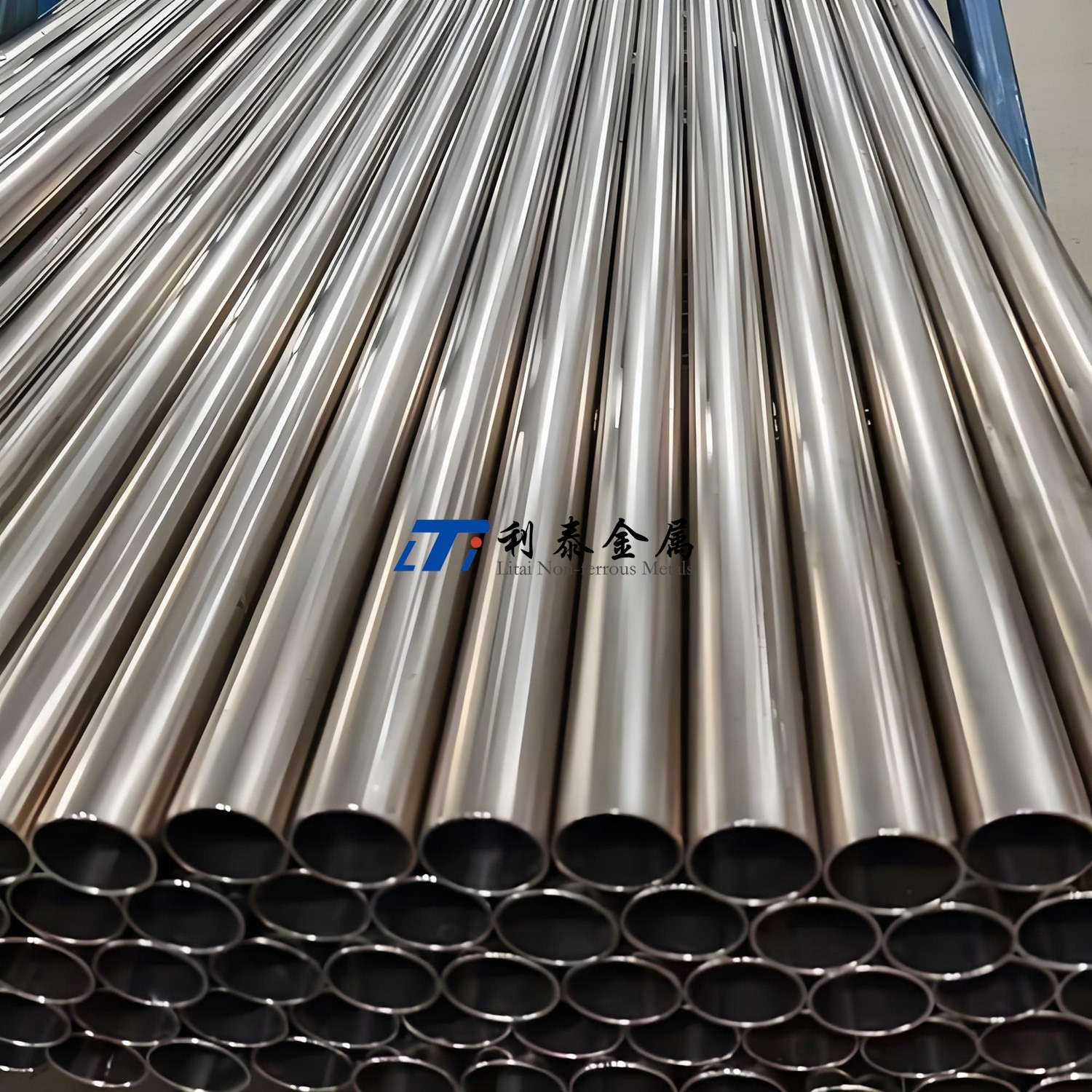

| 管材 | Ø0.8-219mm×壁厚0.1-15mm | ASTM B337/338 |

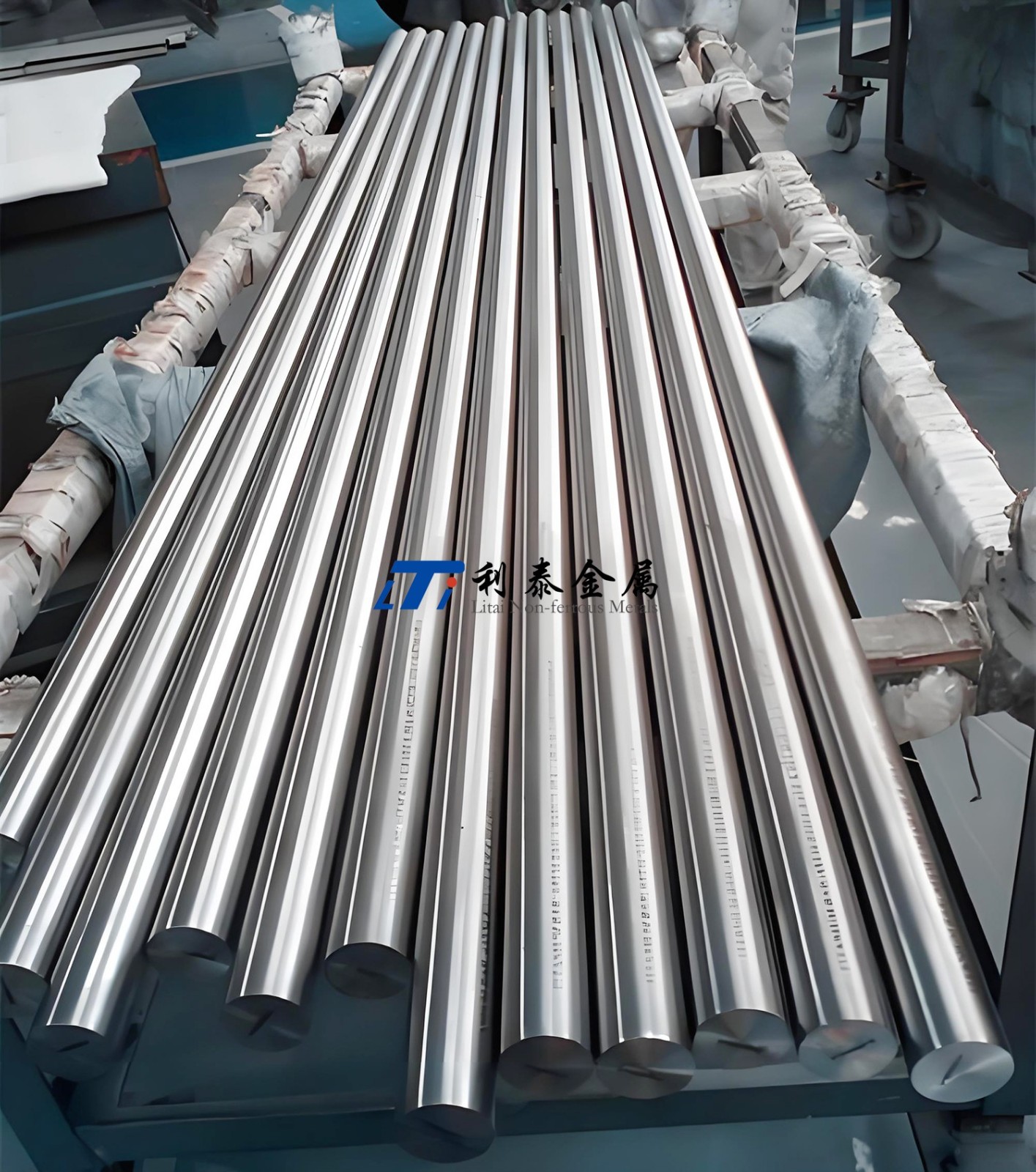

| 棒材 | Ø6-500mm×L≤6000mm | ASTM B348,GJB 2744A |

| 锻件 | 最大投影面积2.5m² | AMS 4914,GJB 2744A |

六、核心应用领域与突破案例

1. 航空航天

部件:发动机燃油导管、舱压阀体

案例:国产大飞机C919液压管路,替代不锈钢减重40%

2. 船舶与海洋工程

部件:潜艇声呐导流罩、海水泵叶轮

案例:“奋斗者”号深潜器耐压传感器壳体,服役深度11000米

3. 能源化工

部件:酸性介质反应器内衬、核废料储罐

案例:宁德时代锂电阴极辊用TA9密封丝,耐HF酸寿命提升至5年(原6个月)

七、先进制造工艺进展

增材制造:

激光粉床成形(LPBF):西北工业大学实现薄壁件气孔率<0.1%,强度达800MPa

表面强化:

微弧氧化(MAO):生成20μm陶瓷层,耐磨性提升5倍(俄罗斯核反应堆应用)

组织调控:

形变热处理:宝武特冶宽幅板材晶粒度达ASTM 8级,各向异性<10%

八、国内外产业化对比

| 维度 | 国内水平 | 国际领先水平 | 差距 |

| 超薄带材精度 | ±0.1mm(宝钛) | ±0.05mm(美国Timet) | 轧机刚度控制 |

| 纯净度控制 | O≤1200ppm(航空级) | O≤800ppm(俄罗斯VSMPO) | 真空自耗炉极差控制 |

| 认证体系 | 国军标为主 | ASTM/AMS/ISO全覆盖 | 国际高端市场准入壁垒 |

| 成本效率 | $80-100/kg(船舶级) | $60-80/kg(美国ATI) | 海绵钛冶炼能耗高30% |

突破案例:西部超导TA9核电用管通过ASME认证,2024年出口额增长200%

九、技术挑战与前沿攻关

氢脆敏感性:

深海高压环境氢扩散系数需≤1×10⁻¹⁶ m²/s(实验室阶段)

大尺寸均质化:

开发多向锻+梯度退火技术(目标Ø500mm棒材心部韧性提升20%)

增材缺陷控制:

中科院金属所开发超声辅助LPBF,气孔率降至0.05%

十、趋势展望

材料设计:

开发TA9-ELI(超低间隙元素),目标延伸率>40%(医疗植入物)

绿色制造:

钛屑重熔利用率2027年目标90%(现70%),成本降25%

智能化生产:

AI驱动的热处理参数优化(温度控制±5℃),良品率提升至99.5%

军民融合:

2030年海洋工程渗透率目标35%(现20%),市场规模CAGR 12.5%

总结

TA9钛合金以钯增强耐蚀性为核心优势,正从“单一材料供应商”向“全生命周期解决方案”升级。未来突破需聚焦:

纯净熔炼(O≤800ppm工程化)

复合制造(增材+超塑成形集成)

低成本化(再生钛闭路循环)

建议优先布局:核电高放废料容器、深空探测液氢管路等极端环境应用场景。

参考资料:

《ASTM B265-24 钛薄板标准》

国际钛协会《2025年海洋用钛白皮书》

相关链接

- 2025-06-23 从"跟跑"到 "并跑":Ti80钛合金产业化三大矛盾破解与技术突围路径

- 2025-06-23 TA15钛合金航空船舶应用对比:高温685MPa VS 深蚀0.001mm/a的性能博弈与国产化破局

- 2025-06-19 TA15钛合金增材制造:从"毫米精度"到"米级突破"的航空制造革命

- 2025-06-18 TC30钛合金技术趋势:高熵合金化与核聚变材料创新方案前瞻

- 2025-06-17 GJB 943A-2018硬核解析:舰船钛合金锻件TA5/TA31等材料设计与应用

- 2025-06-12 TA5钛合金船用全产业链揭秘:加工工艺、船舶应用与国内外技术差距分析

- 2025-06-11 海洋工程核心材料Ti80钛合金板:创新突破与全球产业链高端跃升路径

- 2025-06-10 2025船舶钛合金技术趋势:智能化制造与绿色船舶的深海材料方案前瞻

- 2025-06-07 船舶阀门用Ti31钛合金的性能优势与关键技术

- 2025-06-04 利泰金属谈几种特殊牌号钛合金板的性能特点与工艺流程