钛及钛合金具有强度高、密度小、耐高温、耐腐蚀等优异性能[1-2],被用于制造与海水或腐蚀性介 质接触的部件、喷气发动机零件和飞机起落架等, 也可应用于汽车或其他运输设备,以实现轻量化, 从而降低能源消耗与 CO2 排放[3-4]。然而,传统的钛材制备存在生产周期长、工艺流程复杂、能量消耗高 的缺点[5],其具体过程为:海绵钛首先需经过 2~3 次 铸锭熔炼,再经热锻造、热变形和冷变形等过程加工 成板材、棒材、型材等钛制品。

熔炼是钛材加工过程中能耗最高的环节。工业纯 钛的熔炼一般采用真空熔炼法,包括真空自耗电弧炉 熔炼法(VAR)、电子束冷床炉熔炼法(EBCHM)、 等离子体冷床炉熔炼法(PCHM)等。采用 EBCHM或 PCHM 可以将重熔次数减为 1 次,但依然能耗较大, 熔炼后需在结晶器中凝固成所需尺寸与形状的圆锭或 扁锭,冷却后再机加工为所需尺寸的钛锭[6]。以上方 法生产周期长,成本高,CO2 排放量大。粉末冶金是 钛材制备的另一种常见方法[7]。其中,等静压烧结法 是以钛粉或氢化钛粉为原料,将其与合金元素粉末机 械混合均匀,然后对粉末混合体进行压坯,最终在真 空或保护气氛条件下,通过热机械固结方式完成钛的 合金化和致密化。相较于传统熔炼法,该过程不经过 熔炼即可制备钛制品,降低了能耗,从而降低了成本, 但仍然存在其他不足,如制粉过程困难、成本仍然偏 高、需要保护气氛以及生产周期长等[8]。快速烧结-挤 压法则以海绵钛颗粒为原料,将海绵钛压制成坯,在 保护气氛下,预先快速升温获得烧结坯,之后置于挤 压模具中进行挤压[9]。此方法为经传统烧结法后再加 热挤压,仍属于传统流程,整体能耗大,对烧结设备 要求高,无法用于大尺寸钛材加工。金属粉末轧制法 通过轧机将金属粉末轧制成具有一定强度和密度的连 续带坯,再经过烧结、冷轧等后续处理,最终得到致 密的金属带材[10]。该方法工艺流程短,能耗相对较低, 但由于粉末流动性强,在喂入轧辊时难以形成稳定、 均匀的料堆,对设备要求高,生产效率也较低。

有研究表明[11],用不锈钢包覆铁屑轧制,可将铁 屑加工成半成品或成品,且不锈钢与铁屑间达到冶金 结合。据此提出以下研究思路:在海绵钛预压坯上包 覆一层纯钛后直接轧制,一方面可以有效约束被包覆 海绵钛预压坯的变形行为,使得包覆层与被包覆的海 绵钛预压坯在轧制过程中协同变形;另一方面,由于 使用同种材料进行包覆,包覆层在成形后会成为材料 的一部分。为此,本研究探索了以海绵钛为原料,将 其用纯钛包覆后直接轧制制备板材的可行性,该工艺 省去熔炼和锻造环节,有望实现钛板材的低成本制备。

1、实 验

实验材料为工业 0A 级海绵钛,其化学成分(质量 分数,%)为:Ti≥99.8,Fe≤0.03,Si≤0.01,Cl≤0.06,C≤0.01,N≤0.01,O≤0.05,Mn≤0.01,Mg≤0.01,H≤0.003,Ni≤0.01,Cr≤0.01,其他杂质总和≤0.02。 首先用压机将海绵钛压制成如图 1 所示的压块,再将 海绵钛块切割后装入图 2 所示的纯钛盒子,经抽真空 处理(极限真空度<10-2 Pa)后,采用氩气保护焊接 技术进行封装。采用多功能热轧机进行板材轧制,轧 制过程分为 3 个轧程,第一轧程加热温度为 900 ℃, 保温时间为 100 min,终轧温度为 740~760 ℃,经 4道次轧制后板材厚度由 75 mm 减薄至 25 mm(记为Step 1);第二轧程加热温度为 860 ℃,保温时间为25 min,终轧温度为 740~760 ℃,经 2 道次轧制后板 材厚度由 25 mm 减薄至 10 mm(记为 Step 2);第三 轧程加热温度为 880 ℃,保温时间为 50 min,终轧温 度为 740~760 ℃,经 4 道次轧制后厚度由 25 mm 减薄 至 4 mm(记为 Step 3)。

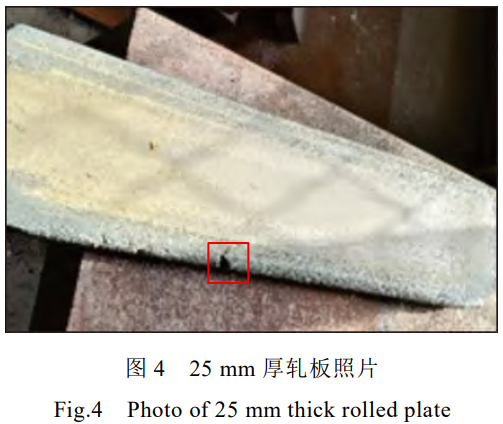

在不同厚度的热轧板上沿横向(TD)切取 2 个拉 伸试样,并分别在边部、中心部位切取金相试样,取 样位置如图 3 所示。金相试样用水砂纸从 200 目到2000 目逐级打磨,经机械抛光后,用硝酸+氢氟酸+水组成的混酸(体积比为 2∶1∶50)腐蚀。采用激光 共聚焦显微镜进行显微组织观察及包套厚度测量,用ImageJ 软件测量孔洞面积以表征不同压下量轧板不同 位置的孔隙面积。依据 GB/T 3850—2015《致密烧结 金属材料与硬质合金密度测定方法》测试不同压下量 轧板的致密度。对不同压下量轧板进行维氏硬度测试, 每个样品测 10 个点,取平均值作为最终硬度值。采用CMT5105 型微机控制电子万能试验机进行室温拉伸 试验,拉伸速率为 1.05 mm/min。采用 ZEISS 热场发 射扫描电镜观察拉伸断口形貌。

2、结果与讨论

2.1 宏观照片

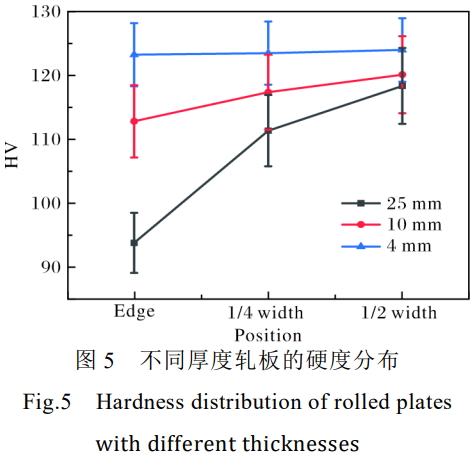

包套海绵钛样品采用全纵轧,轧制过程中未采用 立轧对宽度方向进行压缩。图 4 为经第一道次轧制后25 mm 厚轧板的照片。从图 4 可以看出,由于包套弯 折区域存在显著的应力集中及焊接残余应力,轧后包 套的局部出现边裂,导致板材边部未密实区域发生吸 氧现象。

2.2 压下量对硬度的影响

测量不同厚度轧板的维氏硬度,结果如图 5 所示。 从图 5 可以看出,随着板材厚度减小,硬度增加,且 轧板边部位置增加幅度最大,4 mm 厚轧板与 25 mm厚轧板相比硬度差值为 29.36 HV,1/2 位置(板宽中 部)硬度增加幅度最小,差值仅为 5.61 HV。

2.3 压下量对致密度的影响

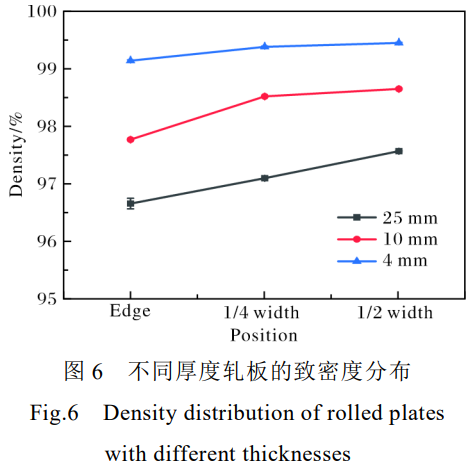

图 6 为不同厚度轧板的致密度测试结果。由图 6可知,随着压下量的增加,轧板厚度减小,致密度逐 渐增加,且同一轧板不同位置的致密度从边部到中部逐 渐增大。当轧板厚度为 4 mm 时,致密度可达 99 %,且 不同位置的致密度相差不大,仅为 0.3%,说明 4 mm厚轧板的致密度比较均匀。

2.4 压下量对孔隙面积的影响

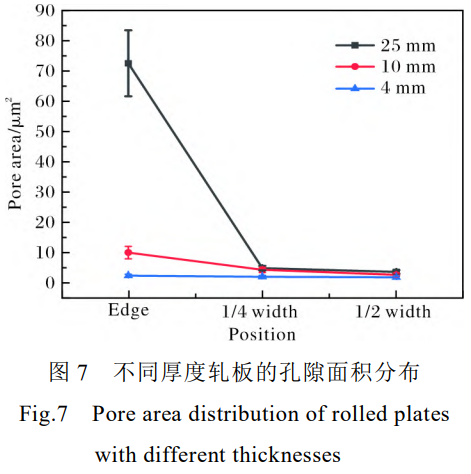

不同厚度轧板的孔隙面积分布如图 7 所示。从图7 可知,25 mm 厚轧板边部孔隙面积较大,约为 72 μm2, 而 1/4、1/2 位置孔隙面积大幅减小,在 10 μm2以内, 说明此阶段边部孔隙因变形约束弱未充分压缩,内部 孔隙受应力作用压缩明显;10 mm 厚轧板边部孔隙面 积降至约 10 μm2,1/4、1/2 位置处进一步减小且更接 近,表明随着轧制的进行,压缩作用增强,边部孔隙 也得到一定程度的压缩;4 mm 厚轧板不同位置的孔 隙面积均在 5 μm2以内且差异极小,表明大变形量轧 制后,孔隙被充分压缩,板材各部位变形均匀性大幅 提升,致密化程度高。

2.4 压下量对包套厚度的影响

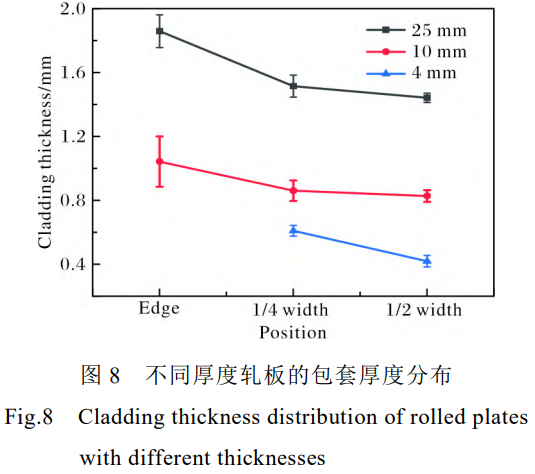

测量不同厚度轧板的包套厚度,结果如图 8 所示。 轧制之前包套的厚度为 3 mm,经轧制后,25 mm 厚 轧板的包套厚度约为 1.6 mm,此时轧板压下量为66.7%,而包套变形量仅为 46.7%。这是因为海绵钛压 块存在大量孔隙,在轧制过程中,压块变形量大于包套, 导致包套变形量与轧板变形量不一致。当轧板厚度为4 mm 时,部分区域已经观察不到包套与海绵钛压块之 间明显的界面,说明包套与压块已开始融合。

2.5 压下量对拉伸性能的影响

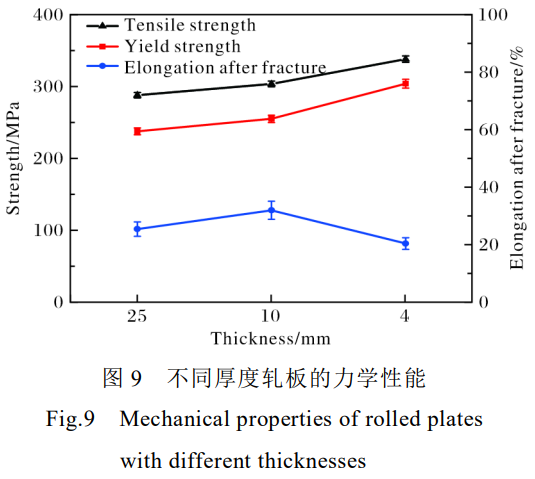

图 9 为不同厚度轧板的力学性能。从图 9 可以看 出,随着板材压下量的增加,屈服强度和抗拉强度均升 高,断后伸长率先升高后下降。4 mm 厚轧板的屈服强度和抗拉强度最大,分别为 304、338 MPa,10 mm 厚 轧板的断后伸长率最高,为 32%。

根据 GB/T 3621—2022《钛及钛合金板材》,TA0板材横向的室温屈服强度 Rp0.2≥170 MPa,抗拉强度 Rm为 280~420 MPa,厚度为 2.0~10.0 mm 时断后伸长率A≥30%,厚度为 10.0~30.0 mm 时断后伸长率 A≥25%。 由此可见,不同厚度轧制钛板的强度均符合国家标准要 求,而除 4 mm 厚轧板以外,其他轧板的断后伸长率均 达标。

4 mm 厚轧板的断后伸长率未达到国标要求,这可 能与轧板残留的加工硬化所导致的残余应力有关。为 改善其塑性,进行补充实验:从 4 mm 厚轧板上切取 拉伸试样,经 590 ℃/30 min/AC 退火处理后,再进行 拉伸性能测试。结果显示,试样屈服强度为 258 MPa, 抗拉强度为 309 MPa,断后伸长率达到 30%,均符合GB/T 3621—2022 中对 TA0 板材性能的要求,表明退 火处理可有效提升 4 mm 厚轧板的塑性,使其达到国 标要求。

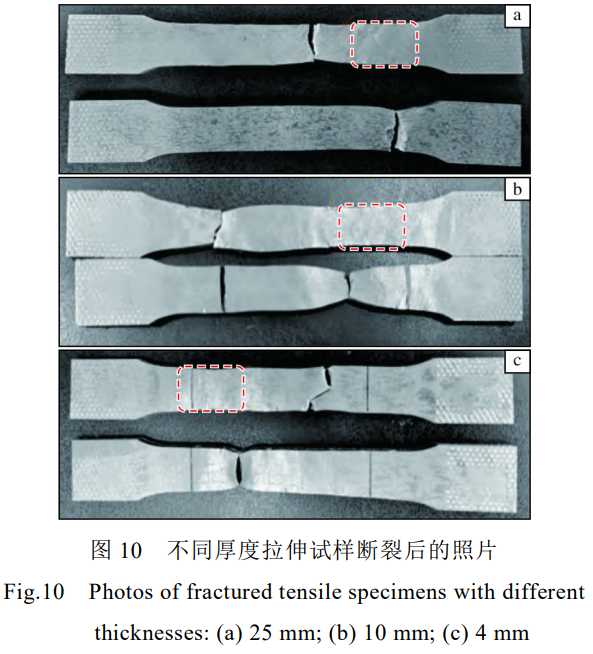

拉伸断裂后的试样如图 10 所示。从图 10 可以看 出,拉伸试样大多出现非均匀颈缩,即样品直径/板宽 不均匀减小。这是因为海绵钛成分不均匀(O、N 含 量有差异)会导致材料加工硬化率不同,在拉伸过程 中内部应变分布不均匀,加工硬化率高的区域会承受 更高的应力,发生小应变,而加工硬化率低的区域容 易应变,从而引发颈缩。颈缩区域的应力集中可能诱 发金属微结构的变化(如位错滑移以及晶格畸变产生 孪生带等),产生局部强化的效果,当颈缩区域产生的 局部强化大于因截面积减小所引起的承载能力下降时,颈缩区域的截面积不再减小,拉伸试样的进一步变 形只能由未发生颈缩的区域均匀承担,直至发生下一次 颈缩,最后拉伸试样在最薄弱的颈缩区域发生断裂[12]。

2.6 压下量对微观组织的影响

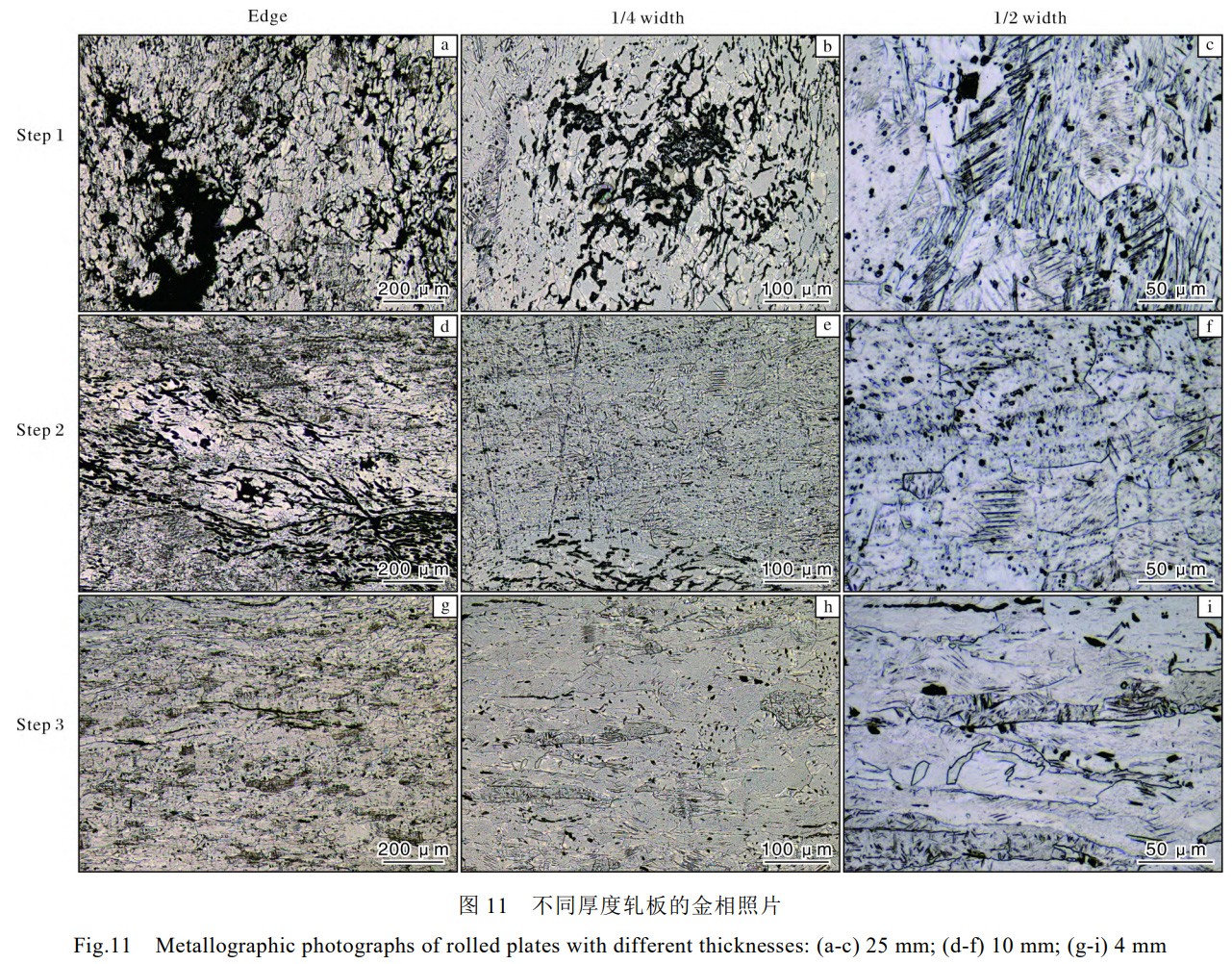

不同厚度轧板的金相照片如图 11 所示。由图11a~11c 可知,25 mm 厚轧板边部存在着明显的裂纹 和空洞,板宽中部裂纹及空洞区域面积显著减小,密 实度相对边部增加,说明整个过程中存在未压实区域, 裂纹及空洞等缺陷未完全愈合;由图 11d~11f 可知, 相较于 25 mm 厚轧板,10 mm 厚轧板边部未愈合区域 面积下降,板宽中部仍有小范围的裂纹区,晶粒尺寸 变小;由图 11g~11i 可知,4 mm 厚轧板基本没有裂纹 和空洞,晶粒沿着轧向被明显拉长。随着累计压下量 的增加,晶粒尺寸减小,且轧板内部缺陷逐渐减少。

2.7 压下量对断口形貌的影响

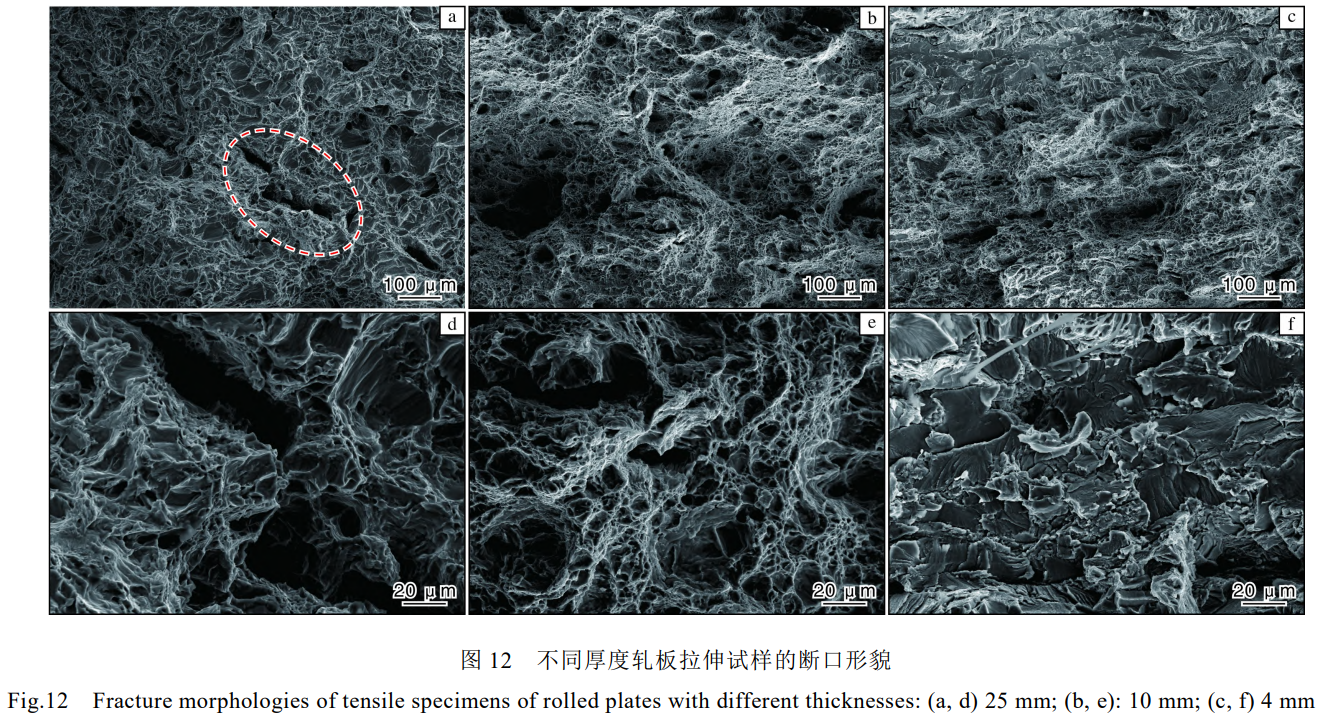

图 12 为不同厚度轧板拉伸试样的断口形貌。由图12a、12d 可知,25 mm 厚轧板拉伸试样断口呈蜂窝状, 为典型的微孔聚集型韧性断裂,局部有垂直于断口的 微小撕裂区。断口上大量大而浅的韧窝是在外力作用 下,位错运动产生弹性形变能,当弹性形变能足以克 服纯钛内杂质元素与基体间的界面结合力而形成新表 面时,便形成了显微空洞。当显微空洞形成后,位错受 到的排斥力大大降低,在外力作用下大量位错向新形成 的显微空洞运动,使显微空洞长大,同时导致空洞壁收 缩变薄,直至空洞间彼此相连而断裂,形成韧窝[13]。 而对于缺陷处,由于吸收了部分位错,导致显微空洞成 长相对不足,所以缺陷处的韧窝相对小而浅。由图 12b、12e 可知,10 mm 厚轧板拉伸试样断口同样存在大量韧 窝,韧窝的深度和大小较 25 mm 厚轧板有明显提高,且 无局部微小撕裂区。因此,10 mm 厚轧板表现出更优 的延展性。由图 12c、12f 可知,4 mm 厚轧板拉伸试样 断口存在深浅不一、分布不均的韧窝,且有少量河流 状撕裂棱及解理台阶,断裂方式为准解理断裂与韧性 断裂的混合断裂[5]。由于 4 mm 厚轧板断口存在少量的 长条状撕裂棱即准解理断裂特征,其塑性较差(断后伸 长率仅为 20.5%),可能与轧板残留的加工硬化有关。

综上所述,通过将海绵钛直接热轧可以实现钛板 的短流程制备。但如何提高海绵钛直接轧制板材的成 材率以及实现工业化批量生产,还存在许多问题亟需 进一步探索研究。

3、结 论

(1) 用海绵钛直接轧制板材时,随着压下量的增加,轧制板材的硬度、屈服强度、抗拉强度上升,边部硬度增幅最大,断后伸长率先升后降。

(2) 随着压下量的增加,轧板致密度增大,4 mm 厚轧板致密度达到 99%且相对均匀;孔隙面积减小,4 mm厚轧板不同位置孔洞面积基本相同;包套厚度减小,4 mm 厚轧板部分区域包套与压块界面开始融合;晶粒尺寸变小,内部缺陷逐渐减少。

(3) 海绵钛直接轧制板材工艺可行,能短流程制备钛板。其中,25 mm 和 10 mm 厚轧板强度和断后伸长率均符合 GB/T 3621—2022 要求,4 mm 厚轧板断后伸长率略低。经退火处理后,4 mm 厚轧板性能亦可达标。

参考文献 References

[1] 王媛, 董健, 谢力, 等. 化学成分及热处理工艺对 TA5 合金棒材力学性能的影响[J]. 材料开发与应用, 2021, 36(2): 35-38.

[2] Zhang Z B, Huang W W, Zhao W D, et al. Hot deformation behavior of TA1 prepared by electron beam cold hearth melting with a single pass[J]. Materials, 2022, 16(1): 369.

[3] Okui T, Shirai Y. Development of manufacturing technology of commercially pure titanium sheets by titanium sponge direct rolling process[R]//No.128 Special Issue on Titanium. Japan: Nippon Steel Technical Report, 2022.

[4] Du Z X, Xiao S L, Shen Y P, et al. Effect of hot rolling and heat treatment on microstructure and tensile properties of high strength beta titanium alloy sheets[J]. Materials Science and Engineering A, 2015, 631: 67-74.

[5] 谭聪, 余堃, 肖寒, 等. 海绵钛/电解钛熔炼 TC4 钛合金铸锭直接轧制板材的组织及性能[J]. 特种铸造及有色合金, 2020, 40(1): 104-107.

[6] 黄东亚. EB 炉熔炼残钛制备的 TA1 热变形行为及组织研 究[D]. 昆明: 昆明理工大学, 2022.

[7] 谷树德. 钛基复合材料制备方法及性能研究进展[J]. 材料开发与应用, 2023, 38(1): 85-97.

[8] 芦博昕. 高性能粉末冶金钛合金制备与研究[D]. 北京: 北京科技大学, 2023.

[9] 东北大学. 一种直接热挤压海绵钛颗粒制备纯钛的方法: CN202210007996.3[P]. 2022-04-28.

[10] Cantin G M D, Gibson M A. Titanium Sheet Fabrication from Powder[M]//Qian M, Froes F H. Titanium Powder Metallurgy. Waltham: Butterworth-Heinemann, 2015: 383-403.

[11] Zhang S K, Xiao H, Xie H B, et al. The preparation and property research of the stainless steel/iron scrap clad plate[J]. Journal of Materials Processing Technology, 2014, 214(6): 1205-1210.

[12] 张忠, 涂志华, 李来风, 等. 钛合金低温拉伸中的多处颈缩[J]. 低温物理学报, 1995(3): 238-241.

[13] 苏娟华, 周铁柱, 任凤章, 等. 工业纯钛高温拉伸性能及断口形貌[J]. 中国有色金属学报, 2015, 25(6): 1471-1479.

(注,原文标题:海绵钛直接轧制板材的组织性能分析)

相关链接

- 2025-11-21 航空航天用Ti55高温钛合金T型接头双光束激光焊接技术研究:工艺优化、组织演变及高温力学性能

- 2025-11-02 激光沉积制造(LDM)Ti65钛合金宽温度范围力学性能全景研究:剖析水平与竖直取样方向的各向异性,揭示温度升高致强度递减、塑性递增的规律,阐明室

- 2025-11-01 SLM-TA15钛合金舱段沉积方向与取样位置的力学性能调控:纵向沉积侧壁试样较横向沉积隔板试样强度和塑性更优,动态压缩中应变率增加诱发正敏

- 2025-10-31 面向航空航天发动机高温部件的Ti150合金固溶冷却工艺优化:聚焦600℃长期服役需求,通过对比水冷、油冷、风冷、空冷四种固溶冷却方式,显著影

- 2025-10-20 Ti150高温钛合金离心叶轮锻件工艺优化核心路径:基于反复镦拔改锻消除微织构(EBSD验证)、改善应变分布(Deform模拟)及降低力学性能离散性(变异系

- 2025-10-10 冷却速率主导Ti55531亚稳β型钛合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火组织演变与力学性能关联机制及Hall-Petch关系定量表征研究

- 2025-10-05 Ti65钛合金板扩散连接界面孔洞愈合机制及力学性能响应:表面/体积/晶界扩散协同作用对焊合率的提升及α相晶粒长大对抗拉强度的影响

- 2025-10-01 面向航空发动机零部件应用的Ti150与TC19异种钛合金真空钎焊技术研究——基于Ti-21Cu-13Zr-9Ni钎料的扩散层形成机制、力学性能温度依赖性

- 2025-09-30 Ti65钛合金板材在不同热成形参数下的力学性能与显微组织关联研究 ——从峰值应力变化规律到等轴状韧窝数量与塑性的适配性

- 2023-04-21 大规格TC18钛合金棒材组织与力学性能的研究