TC18钛合金(名义成分Ti-5Al-5Mo-5V-1Cr-1Fe)是一种新型近β型高强钛合金,具有优异的比强度、疲劳性能和耐腐蚀性能,广泛应用于航空航天领域起落架、机身框架等关键承力部件[1-3]。目前该合金大都采用传统工艺制备锻件,然而对于一些复杂的精密构件,传统锻造工艺存在周期长、工序繁琐、成本高及材料利用率低等问题,限制了其在国防和航空航天领域的应用拓展[4]。因此,亟需发展更精密、高效的制造技术以满足高精度构件需求。激光直接能量沉积(LDED)技术具有加工速度快、材料利用率高、成本低等优势,可直接基于CAD模型实现复杂结构件的一体化成形,是一种高效、精密的先进制造方法,在高性能金属零件加工领域极具发展潜力,被认为是最具发展前景的钛合金零部件加工技术之一[5,6]。

激光直接能量定向沉积技术在制造复杂结构件方面具有显著优势,然而增材制造的成形过程中涉及复杂的非平衡凝固行为,金属会经历极其快速的加热-冷却过程和长期周期性热循环过程,进而对构件的性能也具有一定影响[7]。其显微组织是贯穿于多个熔覆层呈外延生长的较大尺寸β柱状晶,且β晶粒内则一般为细小的片层α相。该组织往往呈现出高强低塑、各向异性的力学性能特点[8]。与传统锻造可灵活调控组织不同,LDED成形件的性能优化主要依赖热处理调整α片层厚度。因此,需开发合适的热处理工艺以改善其显微组织和力学性能。

已有研究表明,适当的热处理可以充分激化亚稳组织的性能潜力,有效调控增材制造显微组织演化,进而优化其力学性能,实现材料强度与塑性的最佳匹配[9]。荣鹏等[10]研究表明,不同热处理制度显著影响LDED成形TC4钛合金的显微组织与力学性能:退火后α片层普遍粗化,α相含量微增;其中975℃双重退火试样在400℃高温拉伸时横向断后伸长率最优,高温强塑性匹配显著提升。张颖等[11]研究表明,采用双重退火工艺处理后,增材制造TC18钛合金组织从层状β晶粒的铸态转变为具有清晰的β晶界的魏氏组织,晶内形成交错(α+β)集束,获得优于原始锻件的综合性能。

然而,目前针对TC18钛合金的热处理研究主要集中于传统锻造工艺,关于LDED增材制造TC18构件的热处理优化机制研究仍存在显著不足。特别是不同热处理温度对TC18钛合金α片层组织演变的影响规律及其与力学性能的定量关联尚未阐明,导致实际工艺中强塑性匹配的选择缺乏科学依据。本研究通过系统研究α+β两相区退火温度对LDED-TC18钛合金的影响,重点揭示了片层α相粗化的作用机制,建立了组织特征参数与拉伸性能的定量预测模型,为LDED-TC18钛合金构件实现工艺-组织-性能的精准调控提供了重要的理论基础和技术指导,可实现LDED-TC18合金构件性能的精准定制。

1、实验材料与方法

用于激光直接能量定向沉积的TC18合金粉末化学成分如表1所示。

表 1 TC18 钛合金化学成分

| Al | Mo | V | Cr | Fe | C | N | O | H | Ti |

| 4.22 | 4.16 | 4.31 | 0.58 | 0.80 | 0.04 | 0.03 | 0.15 | 0.007 | 余量(Bal.) |

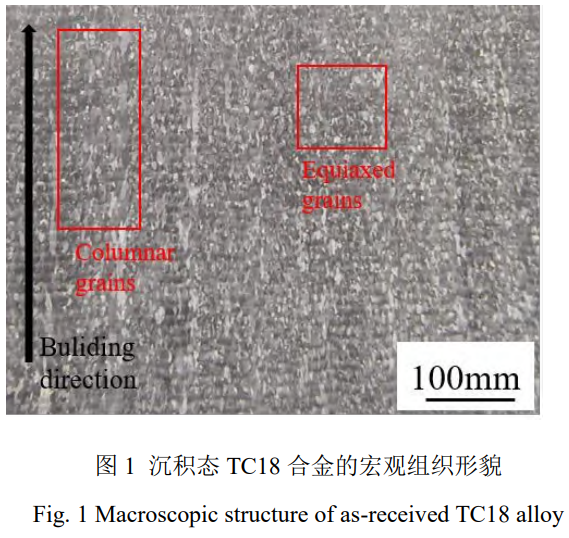

采用多次优化后制备的沉积态试块尺寸约90mm×105mm×72mm,所有拉伸试样和金相试样的选择为在块体上进行切割取样,图1为TC18钛合金沉积态宏观组织形貌。图1所示的宏观形貌显示,试样沿沉积方向出现粗大原始β柱状晶、等轴晶,与常规加工钛合金存在显著差异,呈现典型的快速冷却凝固组织特征[12]。该沉积态TC18钛合金的β转变温度由金相法测得为875℃。

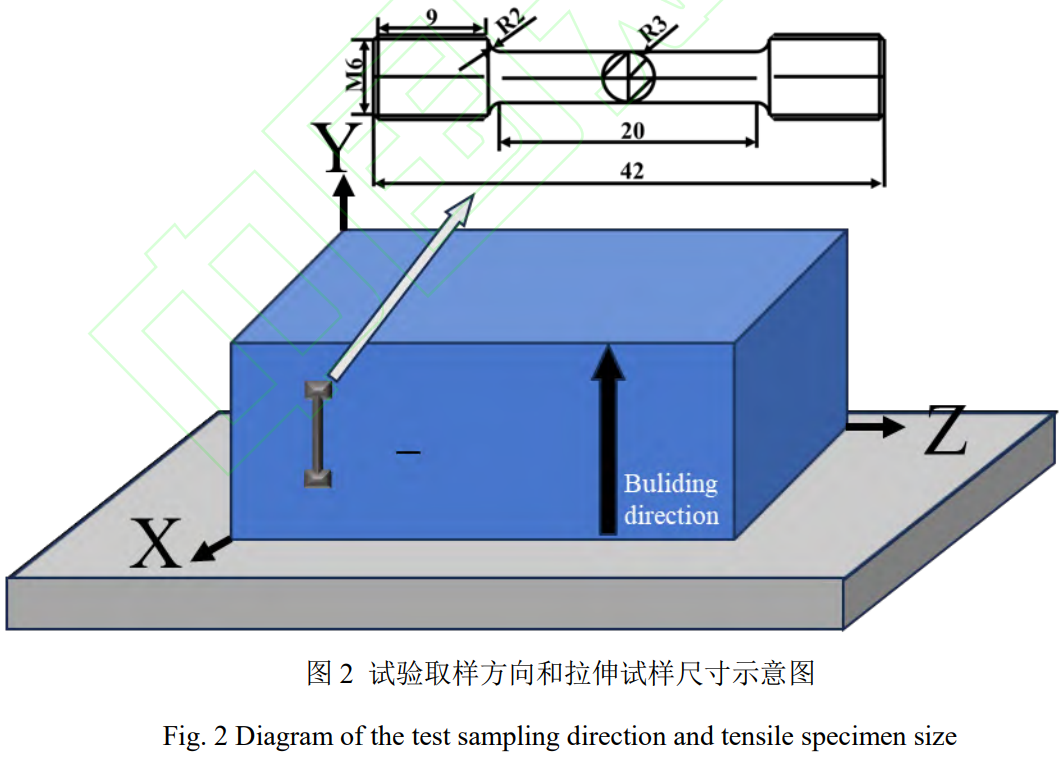

在沉积态TC18钛合金试块中,按图2所示取样位置,沿沉积方向在试块中间区域,采用电火花线切割切取尺寸为10mm×10mm×70mm的样品。随后,使用KSL-1200型箱式电阻炉对试样进行退火热处理。经过机加后拉伸试样的具体尺寸如图所示。为了研究宽温域范围内退火温度对增材制造合金中片层α相尺寸、形貌及其力学性能的影响,因此以TC18钛合金β相变点(Tβ=875℃)为基准,在α+β两相区内系统设计了涵盖550~850℃的梯度退火实验。实验温度区间设置为:低温退火(550℃、600℃、650℃)、中温退火(700℃、750℃)和高温退火(800℃、850℃)三个温度区间。所有试样均采用2小时保温后空冷的统一热处理工艺,以探究不同温度条件下α相组织的演化行为及其与力学性能的关系。

为了探究显微组织的变化,使用光学显微镜ZeissAxioVertA1光学显微镜、扫描电子显微镜(SEM)(SU5000)对热处理前后的组织进行表征。进行显微组织表征前,所有试样均先进行粗磨、精磨、抛光,然后金相和扫描试样在腐蚀液(HF:HNO3:H2O体积比为1∶3∶7)中进行腐蚀。采用ImageProPlus6.0软件对SEM图像中的α相厚度与长度进行定量统计,为保障数据的代表性并减小误差,每个退火温度下的试样均选取三个不同区域进行拍摄,并对图像中所有可见α相进行全视域统计,每个样品的统计总量设定为300个测量点,以此确保统计结果的可靠性。对于拉伸试样,在室温环境下使用Instron5985型拉伸试验机进行拉伸,不同热处理温度下进行2个试样的拉伸试验。

2、试验结果和讨论

2.1力学性能

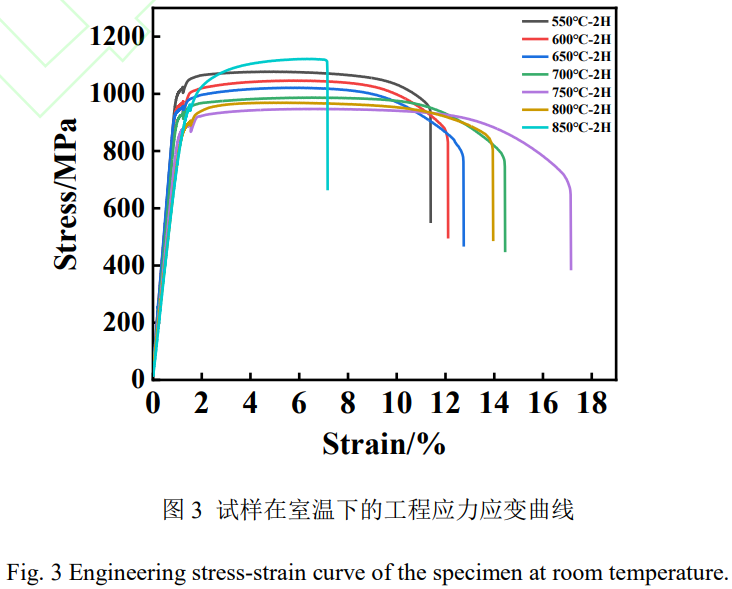

表2为沉积方向沉积态和经退火后试样的具体室温力学性能。如表所示,沉积态TC18合金具有较高的强度,但其塑性有待提升。经退火处理后,合金的塑性得到一定的改善,合金强度随着温度提高呈现先降低后升高的趋势,而塑性则先升高后降低。经550℃、600℃、650℃低温退火处理后,TC18钛合金的强度有小幅度提高,而塑性较沉积态基本保持不变,650℃退火后的试样具有最佳的强塑性匹配,抗拉强度和延伸率分别为1057MPa和13.5%;当中温700℃、750℃退火时,强度显著降低,塑性则大幅提高,此时试样的抗拉强度最低,具体为940MPa,延伸率达到最高具体为21%。在800℃高温退火时,力学性能出现二次转变,强度回升但塑性降低,850℃退火时这一趋势更加显著,强度大幅提高,而延伸率急剧下降,抗拉强度达到1268MPa,延伸率只有3.0%,此温度退火下试样强塑性匹配失衡。

表 2 沉积态和退火态试样的拉伸试验数据

| Specimen(试样) | UTS/MPa(抗拉强度) | YS/MPa(屈服强度) | El/%(延伸率) | Z/%(断面收缩率) |

| As-deposited(沉积态) | 1030±7.0 | 949±25.0 | 11.5±1.0 | 42±1.0 |

| 550℃ | 1068±8.0 | 985±28.0 | 12.5±1.0 | 34±5.0 |

| 600℃ | 1042±4.0 | 966±5.0 | 13.0±1.0 | 39.5±0.5 |

| 650℃ | 1039±18.0 | 975±32.0 | 13.5±1.0 | 35.5±6.5 |

| 700℃ | 985±1.0 | 925±5.0 | 16.5±1.0 | 41.5±2.5 |

| 750℃ | 940±7.0 | 869±6.0 | 20.0±1.0 | 52.5±2.5 |

| 800℃ | 976±8.0 | 903±21.0 | 12.0±2.5 | 27±8.0 |

| 850℃ | 1121±1.0 | 916±2.0 | 4.5±0.5 | 7.5±0.5 |

2.2显微组织分析

2.2.1组织分析

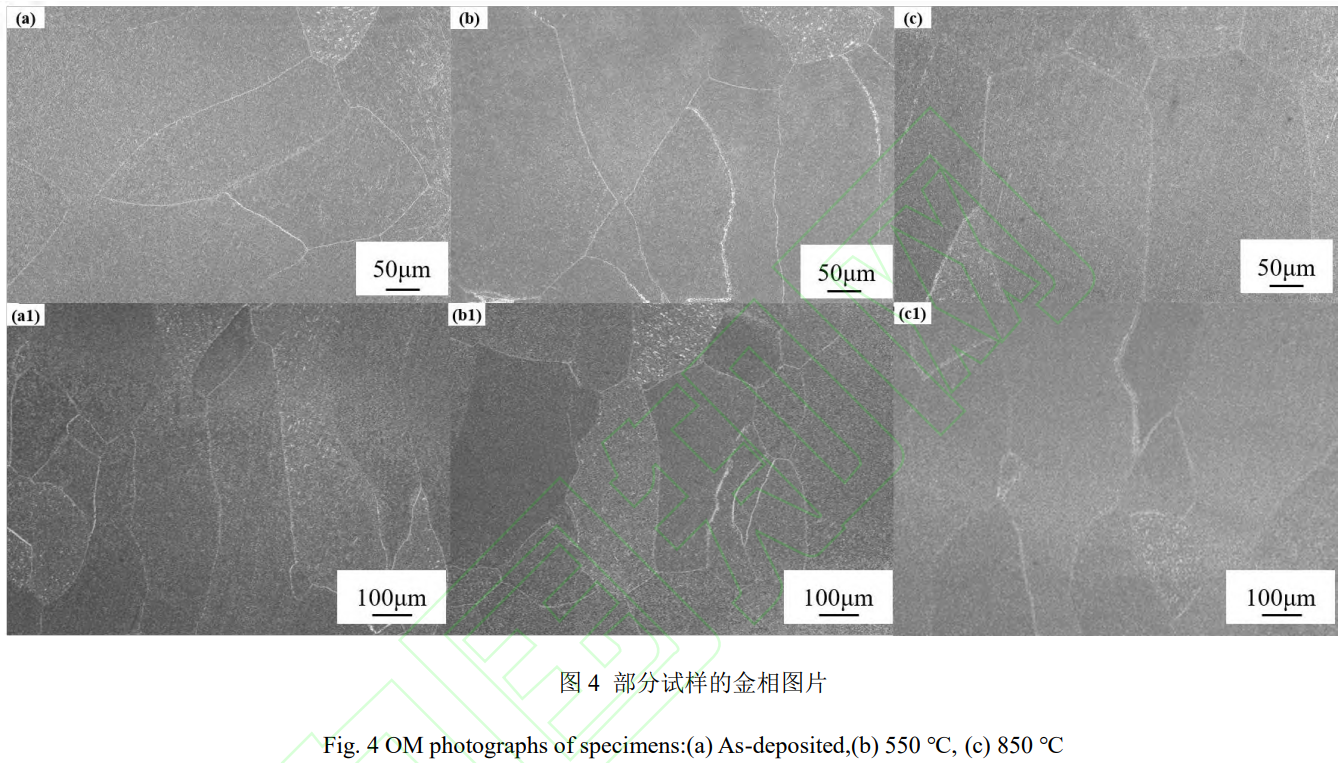

为了观察β相晶粒,对试样进行金相表征。图4是激光直接能量定向沉积TC18钛合金沉积态以及典型退火温度下的金相图像。由图4(a),(a1)可以看出,沉积态的组织呈现大量柱状β晶粒结构,其宽度分布在100~200μm范围内,长度范围为500~700μm,值得注意的是,随着退火温度的升高,β晶粒形态保持相对稳定,未发生显著变化。

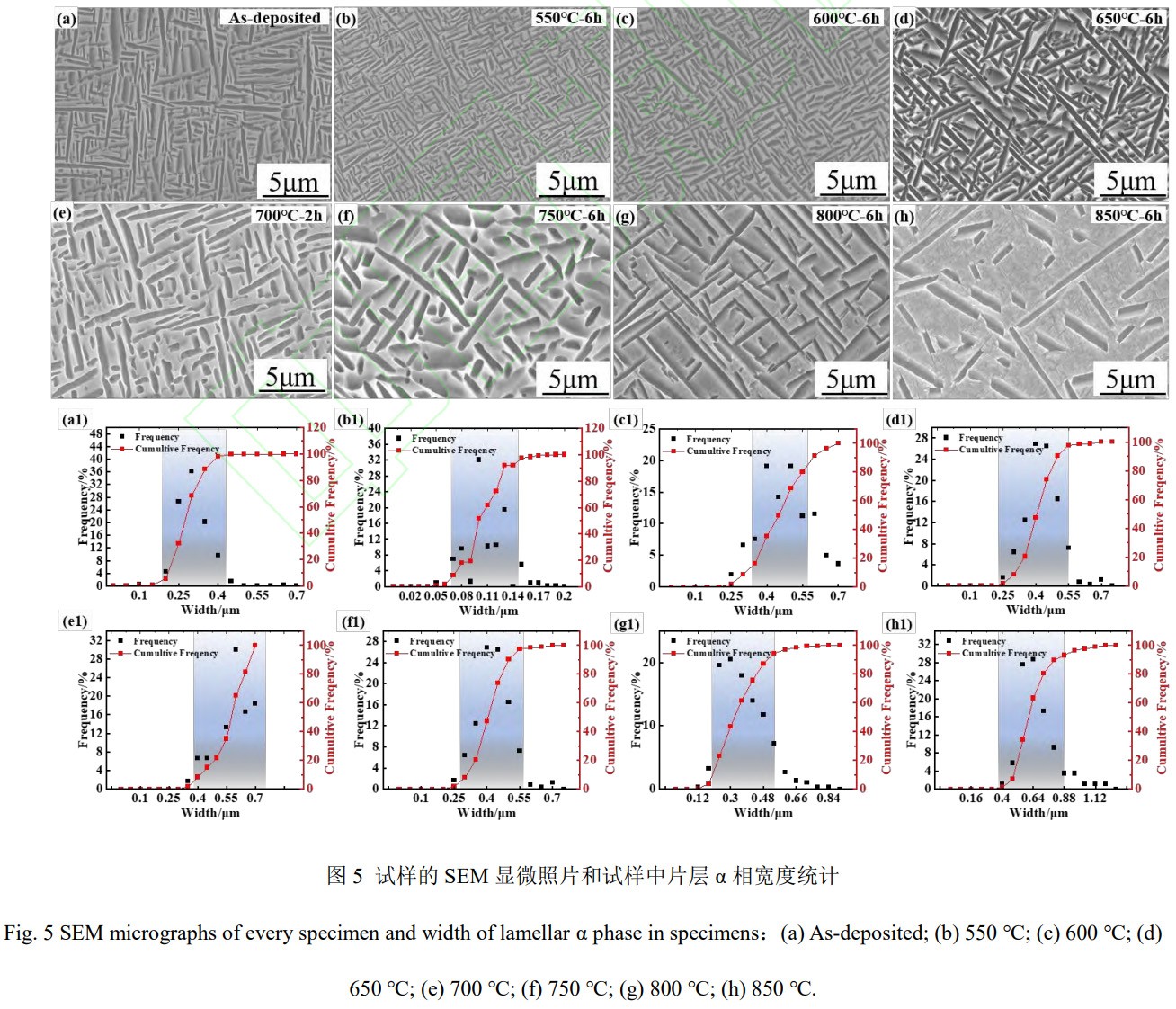

为了深入探究其力学性能变化原因,对β晶粒内的α相形貌进行SEM表征。图5为TC18沉积态和不同退火温度下的显微组织和α相片层宽度分布情况。图5(a)显示沉积态α相主要由多取向的细小片层结构组成,此为钛合金快速冷却凝固的典型特征,这是源于逐层热循环机制,新沉积层将前层顶部重加热至β相变温度以上,随后冷却析出细小α相[12]。统计表明(图5(a1)),α片层平均厚度为0.56±0.39μm。细片层组织通过细晶强化提升了抗拉强度,而高残余应力及晶体缺陷则限制了位错运动和晶粒协调变形,降低了材料塑性[13,14]。

结合图5(b-d)显微组织分析表明,在550℃-650℃时效区间内,α相呈现明显的温度依赖性演变特征。550℃时效试样相较于沉积态组织析出了更多的α相片层结构,组织更为细密,片层α相厚度在0.36-0.45μm,平均厚度为0.39μm图4(b1)。随着时效温度升高至600℃,初生α相(αp)呈现轻微粗化趋势,厚度较550℃时效试样增加约0.05μm。650℃时效时,片层α相发生显著粗化现象,α相长度分布为2.36~2.68μm,宽度范围0.41~0.51μm,平均值长宽比约5:1,同时α相体积分数由沉积态86.6%下降到79.8%如图5(c1)。

图5(d-f)显示,在中温退火区间(700-750℃),α相片层组织呈现渐进式粗化演变。随着温度升高,片层α相长宽比降低呈现一个降低的趋势,形貌由细长板条状结构逐渐向短棒状结构。700℃退火时,片层α相长度收缩至2.1~2.5μm,而厚度保持相对稳定0.41~0.45μm,体积分数降至76.4%。当温度升至750℃临界值时,片层α相粗化最为显著,长度分布2.1~2.8μm,厚度范围扩展至0.65~0.72μm,平均长宽比降为3:1,同时α相体积分数下降至约42%,数据测量表明,750℃相比于沉积态,片层α相厚度增加了247.2%。这主要原因是在热处理温度小于750℃时,该温度区间相变过程主要受扩散动力学控制,α相演化受限于原子迁移率不足(热激活能较低),随着温度升高,原子扩散能力逐渐增强,促使α相片层组织发生粗化[15]。当温度达到750℃时,α相粗化现象最为明显,此时β相析出α相的过程受扩散动力学的约束作用明显减弱。

图5(g-h)表明,在高温退火区间(800-850℃),α相组织发生显著转变。800℃退火时,相较于时效和中温退火,α相片层组织发生明显转变,α相片层含量进一步减少,形貌更为细长,并在初生α相片层之间,析出了少量的次生α相。850℃退火后,α相和β相比例进一步下降,α相呈现明显的细长条状针状,厚度为0.66±0.4μm,并在β相基体生成大量次生α相片层结构。这种转变源于温度超过750℃临界点后,原子迁移率突破阈值,相变机制从扩散控制转为热力学主导[16]。在此过程中,原始α相完全溶解,冷却时初生α相重新析出并伴随次生α相形成,组织演变严格遵循钛合金相图平衡规律[17,18]。

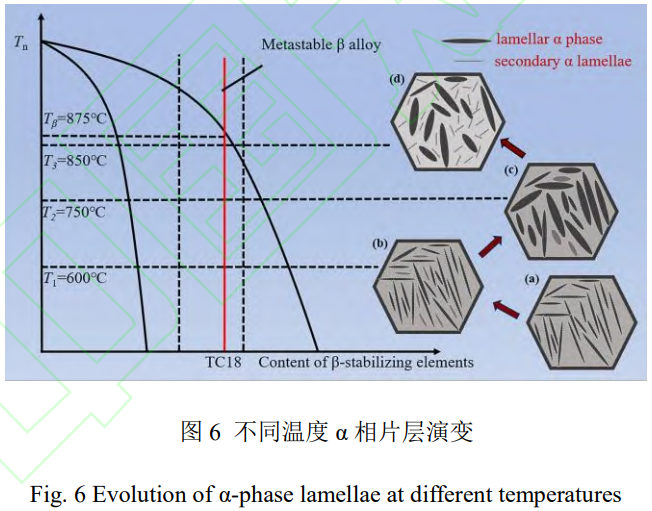

基于上述实验结果,绘制退火热处理过程中LDED增材成形TC18钛合金微观组织演化对力学性能影响示意图。左侧β稳定元素含量-温度钛合金相图,描述TC18钛合金在不同退火温度下的相组成演变,右侧图(a)为沉积态TC18钛合金,组织较为细密;图6(b)为600退火试样形貌示意图,代表低温退火结构,在原始片层α相间隙析出新α相结构,此温度以下以扩散动力学为主导,使强度提高而塑性略有降低。随着温度升至600℃-750℃中低温退火区间,奥斯特瓦尔德熟化机制凸显,系统通过溶解尺寸较小、曲率半径较大的α片层,溶质原子(如Al)向粗大片层迁移,降低总的相界面能,这一过程导致片层厚度增加和长宽比降低,从而共同调控强度和塑性[19]。;图6(c)为750℃退火形貌示意图,代表中温退火结构,原子扩散能力显著增强,足以克服大部分能垒,使得奥斯特瓦尔德熟化过程得以充分进行。此时,750℃时扩散动力学与相平衡热力学达到了平衡试样片层组织粗化明显特征,导致强度最低、塑性最高,延伸率最高达到了21%,相比于550℃时效试样延伸率提高了44.8%,而强度下降了12.5%;图6(d)为850℃退火试样形貌示意图,代表高温退火结构,在此温度下,相平衡热力学占据主导,导致部分初生α相溶解以降低界面能,同时奥斯特瓦尔德熟化持续进行,部分区域α相会开始溶解以降低α/β界面面积。在随后的冷却过程中,遵循相图平衡规律,α相含量减少,片层厚度细化至0.28μm且长宽比增大,生成的次生α相显著阻碍位错运动,导致强度大幅提高但塑性急剧恶化,出现脆性断裂倾向[20,21]。

2.2.2显微组织-室温拉伸性能定量分析

本研究针对LDED-TC18钛合金在α+β两相区退火后形成的全片层组织,系统分析了片层α相形貌对力学性能的影响。结果表明,退火过程中原始β相晶粒尺寸保持稳定(图4),且沉积态中的高位错密度经热处理后显著回复。因此,片层α相的厚度与长宽比成为调控力学性能演变的关键变量:厚度通过控制位错滑移长度及界面密度主导强度,而长宽比则通过影响位错运动模式与应力集中程度协同调控强塑性[22]。基于上述片层α相形貌参数与力学性能间的显著相关性,为建立定量的组织-性能关系,本研究聚焦于片层α相厚度与长宽比这两个关键参数,采用SPSS软件对550–750℃退火试样的数据进行函数拟合,从而建立了TC18合金显微组织拉伸性能之间的最优回归方程[23]。

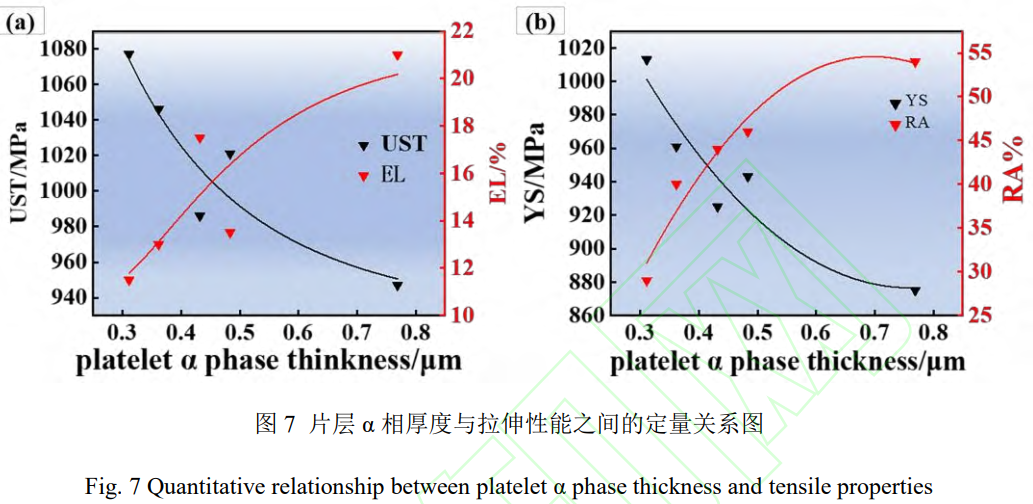

如图7,为片层α相厚度与室温拉伸性能的对应关系图。随着片层α相厚度的增加,合金的屈服强度(YS)降低,延伸率(EL)和断面收缩率(RA)持续增高。这是因为,材料的显微组织决定其力学性能,退火后的片层厚度影响其力学性能。在全片层组织的钛合金中,屈服强度随着位错滑移长度增大而降低,当α相和β相交替排列生长时,α相片层宽度在一定程度上代表了滑移长度,即屈服强度和抗拉强度会随着α相片层宽度的增加而降低[24]。

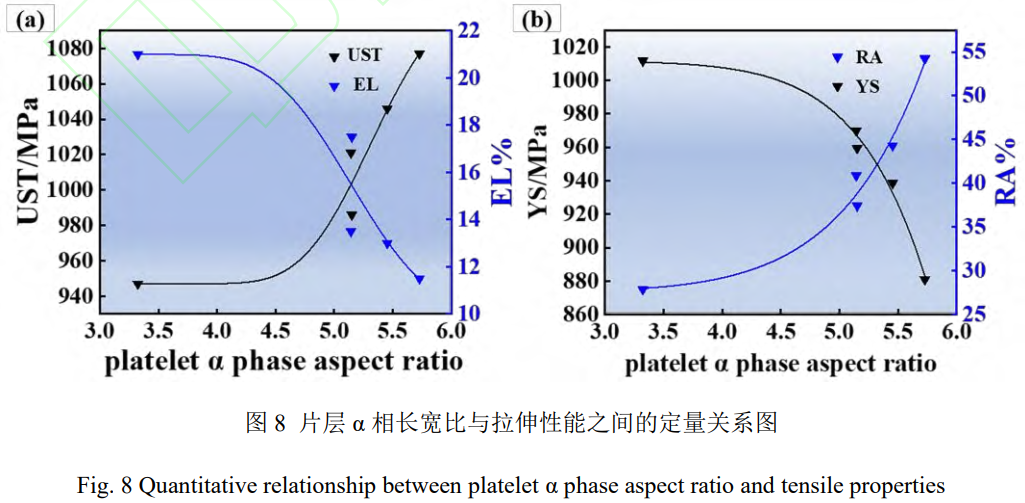

图8所示为片层α相长宽比与合金室温拉伸性能之间的对应关系图。从图中可以发现,随着片层α相长宽比的增大,合金抗拉强度(UST)和屈服强度(YS)逐渐增高,而合金的延伸率(EL)和断面收缩率(RA)随着片层长宽比的增大降低。片层α相长宽比增大,在扫描图像上的直观反映为组织由短棒状演变为针状,这导致了α/β相之间的相界面增加,而α/β界面对位错运动起到阻碍作用,导致强度明显提升。但高长宽比片层的端部易产生局部应力集中,因此长宽比的增加使得合金的强度升高塑性降低[25]。

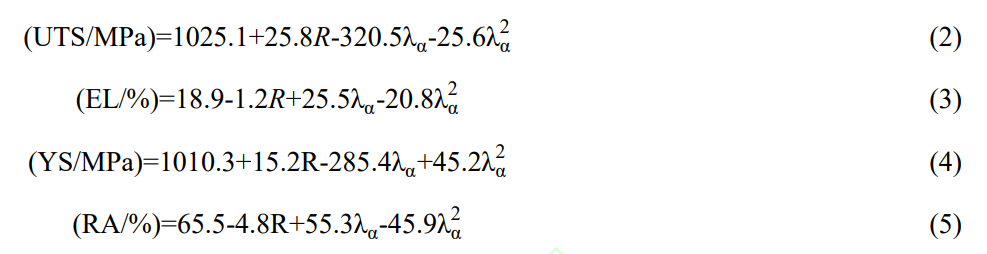

为了综合研究片层α相厚度及长宽比对合金拉伸性能的影响,使用SPSS软件对室温拉伸性能和显微组织中的两个特征参量数据进行相关性自变量分析和线性回归,通过比较多种函数的拟合精度,发现长宽比采用一次多项式能,片层α相厚度采用二次多项式更好地表达与室温拉伸性能之间的关系。因此采用式(1)的函数形式建立TC18合金显微组织拉伸性能定量关系式:

(1)式中,MP为各项力学性能,R,λα分别代表片层α相长宽比和片层α相厚度,a,b1,c1,c2,均为常数.对数据点进行拟合之后,得到的定量关系如式(2)~(5)所示:

分析式(2)和(4)可以看出,b1为正,c1为负,而式(3)、(5)中b1为负,c1为正。故增加片层α相厚度会减小合金强度、提高合金塑性;而增加片层α相长宽比则具有相反的效果。经分析,片层α相厚度每增加0.1μm,合金的抗拉强度和屈服强度会分别降低约25.3MPa和21.5MPa。而延伸率和断面收缩率则会增加约2%和3.5%;而片状α相长宽比每增加0.1,合金的抗拉强度和屈服强度会分别增加约7和8MPa,而延伸率与断面收缩率会相应降低约0.56%和1.4%。对比可以发现,片层α相厚度较小的波动便可引起不同温度退火下的增材制造TC18合金拉伸性能的较大幅度改变。当片层α相厚度被控制在0.3~0.4μm之间,且片层α相长宽比控制在4~5左右时,增材制造TC18合金退火组织可使强度与塑性得到良好匹配,此时可得到较高强度的抗拉强度和较高的塑性[26]。

为了验证拟合公式的精度,将800℃退火试样对应的片层α相厚度(0.3678μm)与长宽比(5.9272)代入公式(2)至(5),计算得到其力学性能预测值分别为:抗拉强度975.2MPa、屈服强度904.1MPa、延伸率12.1%、断面收缩率26.8%,与800℃退火试样实测性能(抗拉强度976.5MPa、屈服强度903.5MPa、延伸率12.0%、断面收缩率27.0%)相比,各项性能预测误差均小于2%。且式(2)至(5)对数据进行拟合的相关系数R2为0.897、0.996、0.815和0.91,拟合公式相关性较高。故运用式(1)的函数形式表达增材制造TC18合金不同退火温度下的显微组织-拉伸性能定量关系精度较高,对实际生产中探究增材制造沉积态TC18钛合金550℃-750℃之间退火热处理显微组织和室温拉伸性能的调控具有借鉴意义。

3、结论

(1)对增材制造TC18钛合金在低温区退火,发现强度提高,塑性降低,中温区退火强度降低塑性提高,而高温区退火强度明显提高,塑性显著降低。合金强度整体呈现先降低后升高的变化趋势,而塑性则表现为先升高后降低的趋势。

(2)研究表明,750℃为相变机制转变的临界温度,因此在低温区退火主要α相受热激活能控制,形貌由细长针状逐渐粗化为短棒状;而在中温区,受热激活能和相平衡热力学共同主导,在750℃达到平衡,此时片层厚度明显增加。在高温区,β相分解转为相平衡热力学主导,原始片层α相完全溶解并重新析出且含量减少,同时形成次生α相。

(3)使用ImageProPlus软件对不同退火热处理显微组织参数片层α相进行统计。使用二次多项式建立了片层α相特征参数(厚度和长宽比)与力学性能的定量关系模型,可以在较高的精度下表示激光定向能量沉积TC18钛合金拉伸性能与片层α相厚度、片层α相长宽比的关系,证实了显微组织对性能的调控作用。

REFERENCES

[1] TIAN X, WU L, GU D, et al. Roadmap for Additive Manufacturing: Toward Intellectualization and Industrialization[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers, 2022, 1(1): 100014.

[2] Boyer R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science and Engineering: A, 1996, 213(1): 103-114.

[3] LIU X, NIU H, ZHAO S, et al. Microstructural evolution and prediction of TC18 titanium alloys by high-throughput technology and machine learning[J]. Journal of Alloys and Compounds, 2025, 1017: 179202.

[4] 辛社伟, 刘向宏, 张思远, 等. 钛合金低成本化技术的研究与发展[J]. 稀有金属材料与工程, 2023, 52(11): 3971-3980.

XIN S W, LIU X H, ZHANG S Y, et al. Research and development of low-Cost technology for titanium alloys [J]. Rare Metal Materials and Engineering, 2023, 52(11): 3971-3980.

[5] LIU G, ZHAO Q, JIA W, et al. Microscopic crack propagation mechanism and fatigue crack growth behavior of Ti-5321 alloy formed by laser cladding[J]. Journal of Alloys and Compounds, 2025, 1026: 178937

[6] ZHAO Y, YUE Y, DNG W, et al. Effects of post-heat treatments on the microstructure and mechanical properties of Ti–6Al–4V alloy fabricated by selective laser melting[J]. Journal of Materials Research and Technology, 2024, 33: 1155-1164.

[7] ZHANG Y, JIA W, ZHANG B, et al. Martensite evolution in additively manufactured Ti-6.9Al-6.8Zr-2.3Mo-2.2V-0.7Nb

alloy under different annealing temperatures[J]. Journal of Materials Research and Technology, 2024, 30: 2232-2241.

[8] Carroll B E, Palmer T A, Beese A M,et al. Anisotropic tensile behavior of Ti–6Al–4V components fabricated with directed energy deposition additive manufacturing[J]. Acta Materialia, 2015, 87: 309-320.

[9] 雷波,朱幼宇,姜沐池,等. 激光选区熔化成形工艺对 TA15 钛合金内部缺陷与力学性能的影响[J].中国有色金属学报,2024,34(04):1227-1239.

LEI B, ZHU Y Y, JIANG M C, et al. Effect of selective laser melting process on internal defects and mechanical properties of TA15 titanium alloy [J]. The Chinese Journal of Nonferrous Metals, 2024, 34(4): 1227-1239.

[10] 荣鹏, 成靖, 邓鸿文, 等. 不同热处理对激光定向能量沉积制造 TC4 钛合金组织和拉伸性能的影响[J]. 机械工程学报, 2024, 60(20): 99-107.

RONG P, CHENG J, DENG H W, et al. Effects of different heat treatments on microstructure and tensile properties of TC4 titanium alloy fabricated by laser directed energy deposition [J]. Journal of Mechanical Engineering, 2024, 60(20): 99-107.

[11] 张颖, 胡生双, 郑超, 等. 双重退火对激光增材制造 TC18 钛合金组织和性能的影响[J]. 特种铸造及有色合金, 2021, 41(8): 1006-1009.

ZHANG Y, HU S S, ZHENG C, et al. Effects of double annealing on microstructure and properties of TC18 titanium alloy fabricated by laser additive manufacturing [J]. Special Casting & Nonferrous Alloys, 2021, 41(8): 1006-1009. [12] 项炜明,王颢琦,彭凡,等. 钛合金激光选区熔化成形研究现状与展望[J].中国有色金属学报,2024,34(08):2511-2529.

XIANG W M, WANG H Q, PENG F, et al. Research status and prospect of selective laser melting forming of titanium alloys [J]. The Chinese Journal of Nonferrous Metals, 2024, 34(8): 2511-2529.

[13] DENG M, SUI S, YAO B, et al. Microstructure and room-temperature tensile property of Ti-5.7Al-4.0Sn-3.5Zr-0.4Mo-0.4Si-0.4Nb-1.0Ta-0.05C

with near equiaxed β grain fabricated by laser directed energy deposition technique[J]. Journal of Materials Science & Technology, 2022, 101: 308-320.

[14] Wang T, Tang H B, Zhu Y Y, et al. Laser additive manufacturing of new α+β titanium alloy with high strength and ductility[J]. Journal of Materials Research and Technology, 2023, 26: 7566-7582.

[15] 辛社伟, 赵永庆, 曾卫东. 钛合金固态相变的归纳与讨论(I)——同素异构转变[J]. 钛工业进展, 2007(5): 23-28.

XIN S W, ZHAO Y Q, ZENG W D. Review and discussion on solid-State phase transformations in titanium alloys (I): allotropic transformation [J]. Titanium Industry Progress, 2007(5): 23-28.

[16] 辛社伟. 钛合金固态相变的归纳与讨论(Ⅷ)——利用三类 α 相设计三态组织[J]. 钛工业进展, 2022, 39(4): 44-48.

XIN S W. Review and discussion on solid-State phase transformations in titanium alloys (VIII): designing triplex microstructure utilizing three types of α phases [J]. Titanium Industry Progress, 2022, 39(4): 44-48.

[17] CHENG C, FENG Y, CHEN Z, et al. Effect of annealing temperature on microstructure, texture and tensile properties of TA32 sheet[J]. Materials Science and Engineering: A, 2021, 826: 141971.

[18] 王伟,侯妍,辛社伟,等. TC11 合金显微组织特征参数与拉伸性能的定量关系[J].中国有色金属学报,2025,35(07):2327-2338.

WANG W, HOU Y, XIN S W, et al. Quantitative relationship between microstructural parameters and tensile properties of TC11 alloy [J]. The Chinese Journal of Nonferrous Metals, 2025, 35(7): 2327-2338.

[19] CAO P, YANG M, HUANG H, et al. The influence of post-heat treatment on microstructure and mechanical properties of a metastable beta titanium alloy processed by additive friction stir deposition[J]. Materials Science and Engineering: A, 2025, 939: 148494.

[20] SUN J, LU H, LIANG Y, et al. Evolution of microstructure and mechanical properties of Ti65 high-temperature titanium alloy after additive manufacturing and annealing[J]. Materials Science and Engineering: A, 2024, 913: 147002.

[21] ZHANG J Y, ZHANG Y S, Mompiou F, et al Structures and migrations of interfaces between β precipitates and α′ matrix in a Ti-2.6 wt% Mo alloy[J]. Acta Materialia, 2024, 281: 120429.

[22] 王伟, 罗炽铖, 蒋立, 等. TC11 钛合金显微组织特征参数与拉伸性能定量关系研究[J]. 稀有金属材料与工程, 2025, 54(5): 1291-1298.

WANG W, LUO C C, JIANG L, et al. Quantitative relationship between microstructural characteristic parameters and tensile properties of TC11 titanium alloy [J]. Rare Metal Materials and Engineering, 2025, 54(5): 1291-1298.

[23] 石晓辉, 曾卫东, 孙宇, 等. Ti-6Al-4V 合金网篮组织与拉伸性能定量关系研究[J]. 稀有金属材料与工程, 2016, 45(9): 2327-2331.

SHI X H, ZENG W D, SUN Y, et al. Quantitative relationship between basket-weave microstructure and tensile properties of Ti-6Al-4V alloy [J]. Rare Metal Materials and Engineering, 2016, 45(9): 2327-2331.

[24] 周伟, 辛社伟, 刘向宏, 等. BASCA 热处理对 TB18 钛合金显微组织和力学性能的影响[J]. 钛工业进展, 2023, 40(5): 15-20.

ZHOU W, XIN S W, LIU X H, et al. Effect of BASCA heat treatment on microstructure and mechanical properties of TB18 titanium alloy [J]. Titanium Industry Progress, 2023, 40(5): 15-20.

[25] Gaillard Q, Boulnat X, Cazottes S, et al. Strength/ductility trade-off of Laser Powder Bed Fusion Ti-6Al-4V: Synergetic effect of alpha-case formation and microstructure evolution upon heat treatments[J]. Additive Manufacturing, 2023, 76: 103772.

[26] DebRoy T, Wei H L, Zuback J S, et al. Additive manufacturing of metallic components – Process, structure and properties[J]. Progress in Materials Science, 2018, 92: 112-224.

(注,原文标题:退火对LDED-TC18钛合金微观组织性能的影响)