引言

某设备盛装介质是高温度的浓硝酸溶液,该溶液含有多个种类的氧化性阳离子,且含有辐射性,一般材料在该环境下腐蚀损伤严重。但一般的钛合金在酸性介质中钝化倾向强烈,因此在设备选材时,考虑将 Ti35 作为该设备的材料 [1]。

Ti35 是 Ti-Ta 系的二元 α 型钛合金,名义成分为 Ti-6Ta。该材料在具有氧化性离子的浓硝酸中具有优异的耐腐蚀性能。为了解该材料的焊接性,满足设备的制造需求,对该材料的焊接工艺进行了相应的研究。Ti35 合金材料成分和力学性能如表 1、表 2 所列。

表 1 Ti35 合金的化学成分 (质量分数)(%)

| 项目 | 主要成分 | 杂质元素,不大于 | 其他元素,不大于 | ||||||

| Ti35 板材 | Ti | Ta | Fe | C | N | H | O | 单一 | 总和 |

| 基 | 5.5~6.5 | 0.15 | 0.08 | 0.03 | 0.010 | 0.15 | 0.1 | 0.4 | |

表 2 Ti35 合金力学性能

| 项目 | Rp0.2/MPa | Rm/MPa | A/% |

| Ti35 板材 | 350~500 | 250~400 | ≥25 |

1、焊接工艺试验

Ti35 合金是在传统钛材料的基础上加入了质量分数小于 10% 的 Ta 元素。由于 Ta 的熔点极高,且 Ta 与 Ti 的密度相差极大,Ti35 材料与传统的钛材料在焊接性能方面存在以下差异:

(1) 高温时,Ti35 材料易与碳、氢、氧等杂质发生反应,生成化合物,严重影响了焊缝质量和耐腐蚀性能。

(2) Ti35 材料作为一种 α 材料,其焊缝若在高于 β 相变温度之上的高温停留时间过长,则会导致强度、塑性和冲击韧性下降,因此焊接时冷却速度应快。

(3) 铁的存在对 Ti35 材料的耐腐蚀性影响很大,铁污染会导致加速吸氢,严重影响焊缝质量。

(4) 氢是引起气孔的主要原因。

(5) Ti35 合金焊接接头产生裂纹的可能性很小,但容易在热影响区出现延迟裂纹,产生的主要原因是焊接过程中的氢导致。

1.1 试验使用材料

本次评定试验使用的 Ti35 母材和焊材的性能要求如表 3 所列。

表 3 评定用板材及焊材物理性能

| 材料类型 | 牌号 | 室温拉伸试验 | ||

| 抗拉强度 (Rm)/MPa | 规定塑性延伸强度 (Rp0.2)/MPa | 断后伸长率 (A)/% | ||

| 板材 | Ti35 | 405 | 305 | ≥25 |

| 焊丝 | - | - | - | - |

1.2 焊接过程中的保护

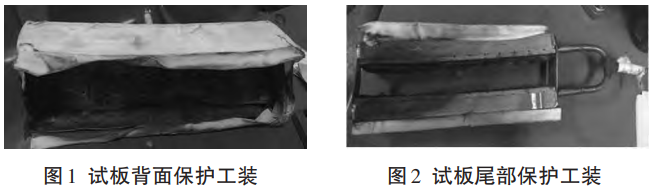

通过对 Ti35 材料分析并结合纯钛的焊接经验,Ti35 材料的焊接关键点在于保护,因此在试验时,试板背面及尾部温度高于 300℃的采用高纯氩气进行保护,试板背面及尾部保护工装如图 1、图 2 所示。

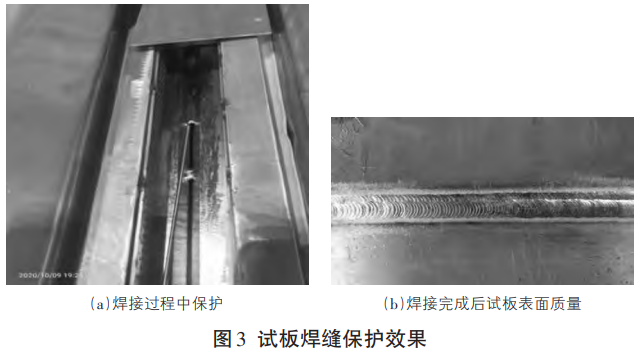

焊接完成后,焊缝颜色为银白色 (试板保护效果见图 3),符合表面质量要求。按标准技术条件要求进行了相应的无损检测,检测结果满足标准要求。

2、Ti35 焊接工艺评定

2.1 焊接工艺评定参数及要求

焊接试验成功后,按产品制造标准要求进行了 Ti35 对接焊评定,包括焊缝厚度 5mm 后焊缝背面采用流动的水进行保护的焊接工艺评定,焊接工艺评定具体参数和要求如表 4 所列。

表 4 试验参数及要求

| 评定材料 | 厚度 /mm | 焊接材料 | 焊接参数 | 焊接要求 | ||

| 电流 / A | 电压 / V | 焊接速度 /(cm/min) | 见注 | |||

注:1. 正面保护气体流量为 10~15 L/min,背面及尾部保护气体流量为 15~25 L/min;2. 试板熔敷金属厚度 5mm 前与上述一致,熔敷金属厚度在 5mm 后采用水冷方式在焊缝背面对高温区域进行保护。

焊接接头按 NB/T 47013.2 的要求进行射线检测,质量等级为 AB 级,检测结果满足相关标准及专用技术条件要求。

2.2 力学性能试验

2.2.1 接头拉伸试验

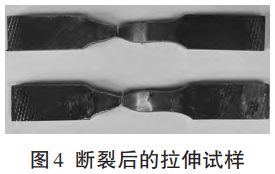

按标准要求进行了焊接接头的全厚度拉伸试验,断裂后的拉伸试样如图 4 所示,试验结果如表 5 所列。

表 5 接头拉伸试验结果

| 试样说明 | 截面尺寸 /mm | 抗拉强度 (Rm)/MPa | 断裂部位 | 检测结果 |

| 试板焊接(无水冷) | 32×10 | 413 | 母材 | 合格 |

| 试板焊接(无水冷) | 32×10 | 407 | 母材 | 合格 |

| 试板焊接 5mm 后水冷 | 32×10 | 470 | 母材 | 合格 |

| 试板焊接 5mm 后水冷 | 32×10 | - | 母材 | 合格 |

2.2.2 接头横向弯曲试验

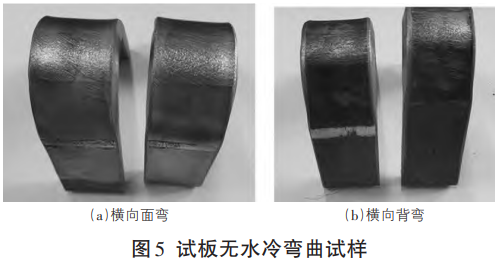

按标准要求进行了焊接接头的横向全厚度弯曲试验,弯曲后的试样如图 5 所示。试样尺寸为 38mm×10mm,试样弯曲为 180°,弯曲直径为 40mm,弯曲试样的拉伸面均未见缺陷显示。

2.3 焊接接头金相组织

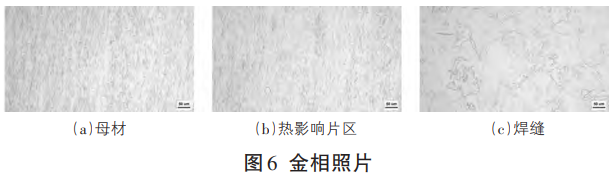

由金相组织照片可知,采用手工钨极氩弧焊焊接而成的焊接接头的熔敷金属、热影响区与母材的金相组织均为 α 相。母材、热影响区及焊缝的金相组织如图 6 所示。其区别在于母材微观形貌为多边等轴完全退火态组织。根据 Ti-Ta 二元合金相图 [2-3],通过对比熔敷金属、热影响区的晶粒发现,其都有了明显的长大,主要原因是在焊接过程中,多层多道焊在焊接循环热下导致晶粒长大。

3、产品焊接应用

对于 Ti35 材料的焊接,其主要控制点是高温区域的保护及清洁。为此,针对设备结构特点进行了以下改进。

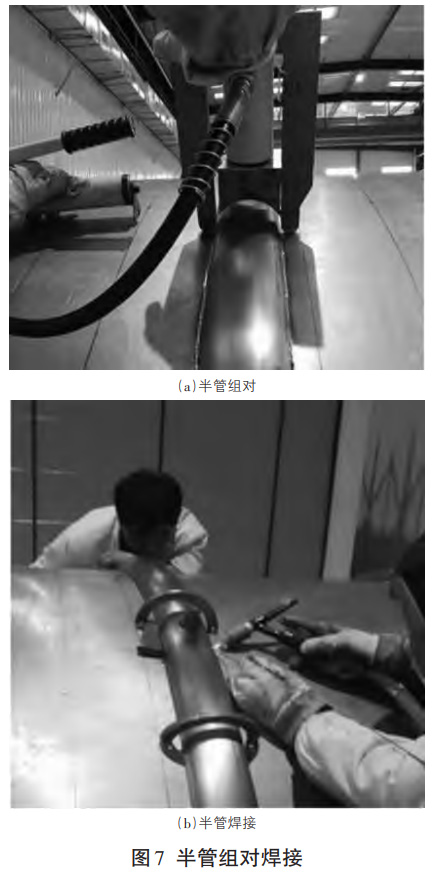

3.1 加热半管组焊

设备筒体外表面有 22 圈规格为 φ89mm×3mm 的弧形加热半管,当盘旋式组对时,加热半管之间接缝处的偏斜造成局部间隙较大。为解决该问题,自制液压式矫形工具,组对时将矫形工具固定在半管的合适位置,借助于斜铁,通过矫形工具施加外力,控制接缝处间隙满足要求。利用该矫形工具后工作效率提高了 3 倍以上,且组装后的半管间距均匀,焊接后焊缝外形美观 [4-5]。半管组对工装如图 7 所示。

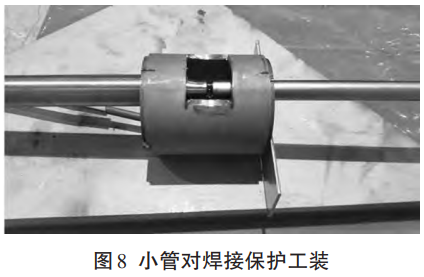

3.2 小径管对接焊

小管对接时管子直径小,一般保护工装无法有效保护小管焊缝。经试验,将管子对接的焊缝整体都置于工装保护中,保护气体将通过导管及筛网细化对产品焊缝进行保护及加速冷却作用,以保证产品焊缝质量。小管对焊接保护工装如图 8 所示。

4、结语

通过对 Ti35 材料的焊接试验以及焊接工艺评定试板的焊接、检验,证明 Ti35 具有较为良好的焊接性能。焊接过程中的清洁是决定焊缝质量的关键因素,焊接热输入大小对 Ti35 合金焊接性能具有较大影响。采用得到的焊接参数焊接的试板焊缝的金相与母材相同。

通过对 Ti35 材料焊接工艺性能研究得到的各项结论、工艺参数等已制作试件验证了工艺的可行性、可靠性。同时,设备的制造工作已完成,为后续 Ti35 材料产品的承揽与制造奠定了基础。

参考文献

[1] 吴金平,杨英丽,赵彬,等。后处理设备用 Ti-35 合金材料研究 [C]// 中国核学会核材料分会,2006 全国核材料学术交流会论文集,2006:302-304.

[2] 陈宝祥,马鸣,孙敬岩,等。热丝 H-TIG 镍基堆焊工艺研究。哈尔滨锅炉厂有限责任公司,2013, 6 (6):56-57.

[3] 李磊。石油钻采阀门内壁热丝 TIG 堆焊 [J]. 石油化工建设,2005, 17 (6):52-54.

[4] 许江晓,刘晓林。热丝 TIG 全位置自动焊工艺参数的匹配,2010, 39 (7):56-58.

[5] 冯英超。核电站 TIG 全位置自动焊打底的工艺分析 [J]. 电焊机,2012, 42 (2):57-61.

(注,原文标题:Ti35材料焊接工艺研究)

相关链接

- 2025-12-21 面向航空航天需求的Ti55531钛合金组织调控与力学性能优化研究——聚焦α+β相区轧制-固溶-时效工艺,探究α相形貌分布对强度-塑性协同提升

- 2025-12-19 700~900℃空冷热处理下TA24钛合金大规格饼材微观结构演变与力学性能调控研究——明确温度依赖规律,为强度-塑性-冲击韧性综合匹配及工艺参

- 2025-12-14 面向承压设备制造的Ta1/TA1异种金属手工氩弧焊工艺优化与接头表征研究——系统分析焊接热输入、电弧偏向对焊缝成形的影响,探究接头成分分

- 2025-12-09 低温-中温-高温退火对LDED-TC18钛合金显微组织演变的差异化影响及力学性能响应研究——构建片层α相调控路径,实现航空航天承力构件的性能

- 2025-11-25 突破传统钛材制备瓶颈海绵钛直接轧制工艺的致密化机制与力学性能研究——纯钛包覆约束变形协同多道次热轧,分析压下量对板材微观缺陷愈合

- 2025-11-21 航空航天用Ti55高温钛合金T型接头双光束激光焊接技术研究:工艺优化、组织演变及高温力学性能

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁场辅助电弧熔粉增材制造创新与表征——横向静磁场偏转电弧抑制粉末飞溅,系统研究电流对成形尺寸的调

- 2025-11-02 激光沉积制造(LDM)Ti65钛合金宽温度范围力学性能全景研究:剖析水平与竖直取样方向的各向异性,揭示温度升高致强度递减、塑性递增的规律,阐明室

- 2025-11-01 SLM-TA15钛合金舱段沉积方向与取样位置的力学性能调控:纵向沉积侧壁试样较横向沉积隔板试样强度和塑性更优,动态压缩中应变率增加诱发正敏

- 2025-10-31 面向航空航天发动机高温部件的Ti150合金固溶冷却工艺优化:聚焦600℃长期服役需求,通过对比水冷、油冷、风冷、空冷四种固溶冷却方式,显著影