钛是一种银白色的金属,密度为4.5g/cm3,熔点为1668℃,具有良好的塑性与韧性。常温下,钛能够与空气中的氧反应生成致密的氧化膜,从而保持高的稳定性和耐蚀性。然而,随着温度的升高,钛吸收氧、氮、氢的能力明显增强。钛从250℃开始吸收氢,从400℃开始吸收氧,从600℃开始吸收氮。目前,钛及钛合金焊接多采用为钨极氩弧焊,而熔化极氩弧焊、等离子弧焊、电子束焊、激光焊等方法也得到了不同程度的应用[1]。

钽是一种钢灰色的金属,密度为16.6g/cm3,熔点为2996℃,具有良好的韧性与延展性。钽从300℃开始吸收氧,从350℃开始吸收氢,从700℃开始吸收氮。钽具有高熔点、高密度、化学性能稳定、抗腐蚀能力极强和加工性能好等特点,广泛应用在航空航天、化工、电子等领域。实验证明,将钽浸泡在200℃硫酸中,腐蚀速率仅为0.006mm/a,其耐腐蚀性能可与玻璃媲美,除了氟气、氢氟酸、含氟离子的碱性溶液、发烟硫酸和强碱以外,几乎能耐一切化学物质的腐蚀[2-4]。但由于钽金属价格昂贵,在化工设备中使用时多采用复合板结构形式。钽复合板一般采用三层结构,钽为覆层,中间设置过渡层,钢为基层[3-4]。国内学者先后开展了钽-过渡层-钢三层复合板结构的钽盖板与钽覆层焊接[3]、钽-钢复合管板与钽管焊接[4]、16mm厚Ta2.5W合金板焊接[5]等研究。

为了降低设备的材料成本,某些钽钢复合板设备的管板或接管采用松衬结构,会涉及钽材与钛材的焊接。目前国内关于钽与钛异种金属焊接的研究报道较少。陈国庆等[6]采用电子束焊接实现了TC4钛合金与Ta-W合金的焊接。但由于电子束焊接对环境和设备的要求比较高,使用条件苛刻,不便于在承压设备制造中的推广应用。为此,本研究采用手工钨极氩弧焊技术焊接Ta1钽板与TA1钛板,并对焊接后的Ta1/TA1焊接接头进行显微组织观察与力学性能分析,以期推动钽钛复合板在工程中的应用。

1、实验

1.1实验材料

实验材料为Ta1钽板与TA1纯钛板,厚度均为1.2mm,力学性能见表1。

表 1 Ta1 钽板与 TA1 钛板的力学性能

| 板材(Plate) | 抗拉强度(Rm/MPa) | 屈服强度(Rp0.2/MPa) | 伸长率(A/%) | 布氏硬度(HB) |

| Ta1 | 292 | 203 | 32 | 83.4 |

| TA1 | 438 | 324 | 42 | 119.3 |

1.2试样加工

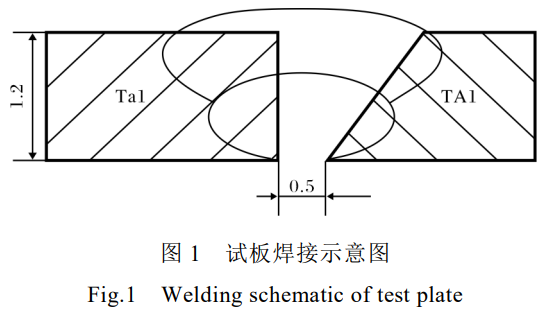

参照NB/T47014—2023《承压设备焊接工艺评定》标准,分别制备规格为90mm×200mm×1.2mm的Ta1与TA1焊接试板各2块。试板焊接坡口形式如图1所示,Ta1钽板为I型坡口,TA1钛板为35°坡口。

1.3焊接

(1)焊前准备焊接坡口采用机械加工的方式,坡口表面应呈现金属光泽;用无水乙醇清洁坡口表面及其两侧各50mm范围内的污物。

(2)组对与定位焊将Ta1钽板与TA1钛板在专用组对工装上进行组对,控制对口错边量≤0.2mm,不得强力组对。

采用手工氩弧焊进行定位焊,定位焊间距为50~60mm,每段定位焊长度为3~5mm,定位焊缝不得有裂纹、气孔等缺陷,否则应清除后重新焊接。定位焊缝应为银白色,两端平滑过渡。

点焊时用氩气保护,正面氩气流速为10~15L/min,背面为10L/min。引弧板和息弧板尺寸均为50mm×50mm×1.2mm。

(3)焊料焊丝选用熔点低的TA1钛材对应的ERTA1ELI焊丝,直径1.2mm;焊接过程中用氩气保护,氩气纯度≥99.99%;焊接电极选用铈钨电极,直径2.5mm。

(4)焊接工艺采用手工氩弧焊,直流正接。选用较小的热输入,焊接电流60~80A,电弧电压7~8V。氩气流量:焊枪10~14L/min,正面保护12~16L/min,背面保护10~14L/min。层间温度控制在60℃以下。对接焊缝焊两层,单面焊双面成形。

Ta1钽材比TA1钛材的熔点高1328℃,二者熔点相差特别大。TA1钛材的热导率低,约为Ta1钽材的1/4。焊接时,应严格控制热输入与电弧偏向。焊接速度过快时,热输入较低,易造成熔点低的TA1钛板熔化,而熔点高的Ta1钽板仍为固态,导致二者未熔合。反之,焊接速度过慢时,热输入较高,Ta1钽板发生软化或熔化,而熔点低的TA1钛板发生流失或烧损。因此,在焊接过程中氩弧焊电弧应偏向Ta1钽板一侧,并采用熔点低的TA1钛材对应的ERTA1ELI焊丝进行加丝焊接,避免出现未熔合或焊漏现象。

TA1钛板变形后回弹能力强,焊接后很难通过矫正恢复原状态,所以组对时应预留反变形,焊接时应利用工装约束板材变形,并采用小电流焊接,以减少焊接变形。TA1钛板与Ta1钽板极易氧化,焊枪需要具有良好的保护作用,喷嘴要大,保护气体要有一定的挺度。焊接过程中,焊枪后面要设置焊接保护拖罩,防止焊枪保护气体移走后,焊缝还未冷却下来,因无保护而氧化。板材背面的焊缝也要进行保护,制作专用铜保护罩,背面焊缝50mm宽度范围内,通入均匀的氩气进行保护。在焊接过程中,焊缝的正面与背面均进行持续的氩气保护。焊接完成后,持续用氩气保护一段时间,直至焊缝冷却。

1.4检测

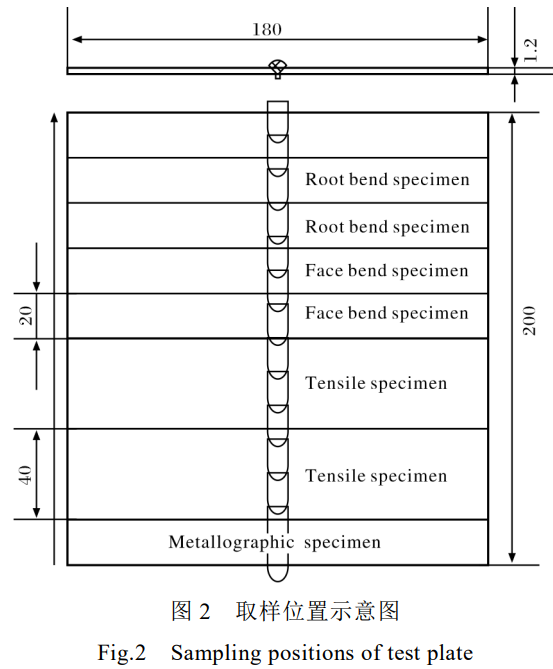

对焊接后的试板进行外观检查。按照NB/T47013.5—2015《承压设备无损检测第5部分:渗透检测》标准要求,对焊接试板焊缝及热影响区域进行渗透检测。参照NB/T47014—2023《承压设备焊接工艺评定》标准要求,按图2所示分别切取金相、拉伸、面弯、背弯试样。

依据GB/T228.1—2021标准要求进行室温拉伸性能测试;依据GB/T2653—2008标准要求进行弯曲性能检测,试验过程中,弯心直径为12mm,弯曲角度为180°。依据GB/T4340.1—2024标准要求测量焊缝硬度。采用光学显微镜观察焊接试样不同区域的显微组织。采用JSM-6460扫描电子显微镜观察拉伸断口形貌,并用其附带的能谱仪(EDS)对焊接试样不同区域进行成分分析。

2、结果与讨论

2.1外观

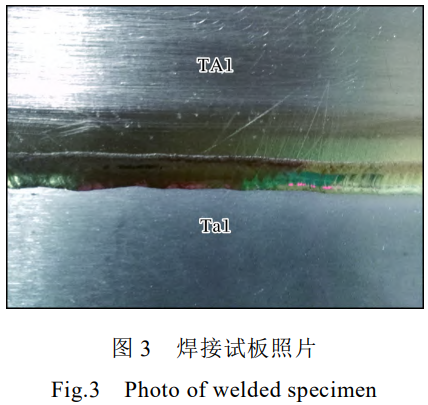

图3为焊接后的试板照片。从图3可以看出,焊缝表面无裂纹、气孔、弧坑、夹杂等缺陷,呈银白色,无氧化,焊接质量良好。

2.2渗透检测

因Ta1钽材与TA1钛材均不具有磁性,无法实施磁粉检测,故选择渗透检测。通过渗透检测可有效发现焊缝及热影响区的表面裂纹。经渗透检测,焊接试板焊缝及热影响区均未发现有裂纹,符合I级要求。

2.3射线探伤

对焊接试板进行100%射线探伤检测,射线检测技术等级为AB级,未发现有裂纹、未熔合、未焊透、气孔等缺陷,检测结果符合I级要求。

图4为焊接试样射线探伤照片,图中上部明亮区域为Ta1母材,下部黑暗区域为TA1母材,焊缝亮度居于二者之间。由于钽的原子序数为73,钛的原子序数为22,在进行射线检测时,钽与钛对射线的吸收程度差异大,造成探伤影像差别较大。Ta1母材与焊缝之间有一条非常直的亮度分界线,此分界线为Ta1母材机加工形成的坡口轮廓,表明焊接过程中Ta1母材边缘仅发生了少量熔化。而TA1母材与焊缝之间的亮度分界线不规则,是由于焊接过程中TA1母材边缘完全熔化,加之手工氩弧焊焊接速度不均匀,导致TA1母材熔化量不一致,从而呈现出不规则的亮度分界线。

2.4力学性能

焊接试样的室温拉伸性能见表2。从表2可以看出,焊接试样的抗拉强度、屈服强度均与Ta1母材相近,塑性有所下降,但下降幅度不大。拉伸性能检测结果符合NB/T47014—2023《承压设备焊接工艺评定》中“试样母材为两种材料金属代号时,每个试样的抗拉强度应不低于两种母材抗拉强度最低值中的最小值;试样如果断在熔合线以外的母材上,其抗拉强度值不得低于母材抗拉强度最低值的95%”的要求。

表 2 焊接试样室温拉伸性能

| 试样(Specimen) | 抗拉强度(Rm/MPa) | 屈服强度(Rp0.2/MPa) | 伸长率(A/%) |

| 1# | 293 | 216 | 28 |

| 2# | 290 | 204 | 30 |

经检测,焊缝区域硬度为183.3HB,高于Ta1母材与TA1母材的硬度。

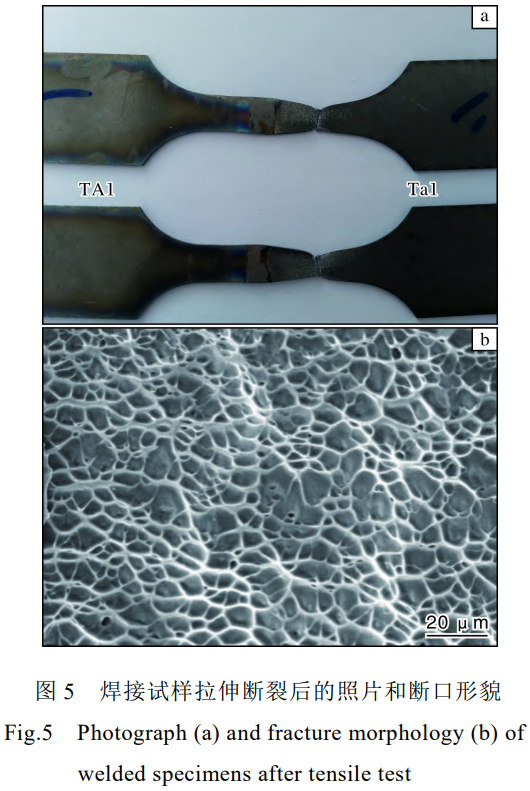

焊接试样拉伸断裂后的照片和断口形貌如图5所示。从图5a可以看出,拉伸试样的断裂发生在强度较低的Ta1母材一侧,且具有明显的“双颈缩”特征。从图5b可以看出,拉伸断口表现为典型的韧性断口,韧窝多且深,撕裂面占比小且边缘较窄,滑移台阶较为明显。

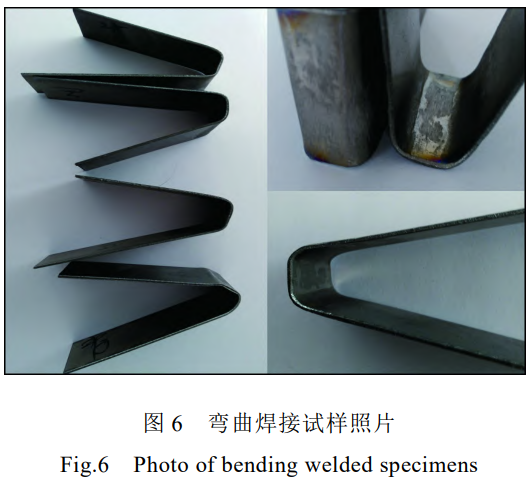

图6为焊接试样弯曲试验后的照片。从图6可以看出,面弯和背弯试样均具有良好的弯曲工艺性能,焊缝及母材均未发现裂纹,符合NB/T47014—2023《承压设备焊接工艺评定》标准要求。

2.5显微组织

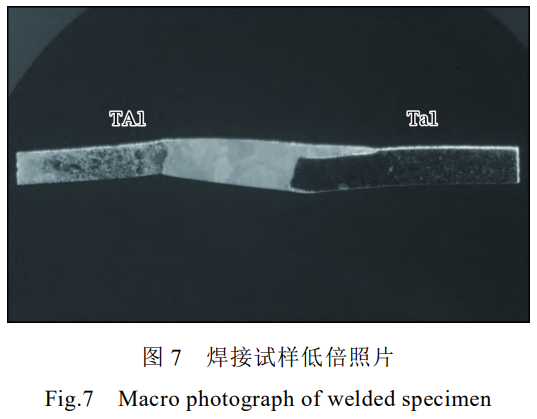

图7为焊接试样的低倍照片。由于钽与钛的熔点相差较大,在焊接过程中,氩弧焊电弧偏向Ta1钽板一侧,随着温度升高,TA1钛板首先熔化,Ta1钽板边缘有少量钽材熔化,进入熔池中,未熔化的Ta1母材受高温影响发生软化,并在重力作用下边部出现下坠。第二遍焊接盖面时,靠近Ta1侧的焊缝覆盖在Ta1母材表面。

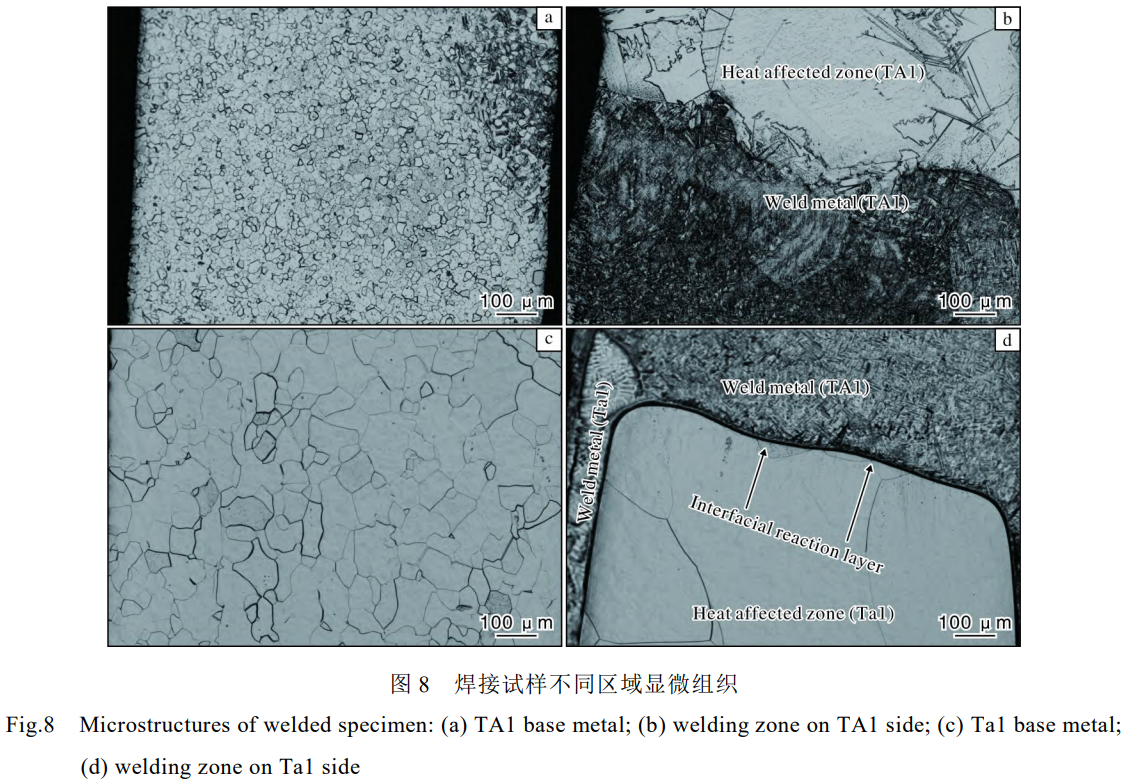

焊接试样在经历焊接热循环以后,由TA1母材、TA1热影响区、焊缝区、TA1/Ta1界面反应区、Ta1热影响区和Ta1母材组成。图8为焊接试样不同区域的显微组织。从图8可知,TA1母材区域金相组织主要由等轴α晶粒构成,晶粒尺寸约为25μm(图8a);TA1热影响区受焊接热影响很大,冷却后生成粗大的等轴α晶粒和板条状晶粒(图8b);焊缝区分为两部分,靠近TA1一侧金相组织主要由针状α´马氏体构成(图8b),而靠近Ta1一侧的边缘出现了小部分铸态组织(图8d);Ta1热影响区组织为粗大的等轴α晶粒,晶粒尺寸为300~1000μm,较Ta1母材区的晶粒尺寸(约100μm)显著增大(图8c、8d)。这是由于在焊接过程中,电弧偏向Ta1一侧,电弧能量高,加之焊接高温停留时间长,导致晶粒粗大。

2.6能谱分析

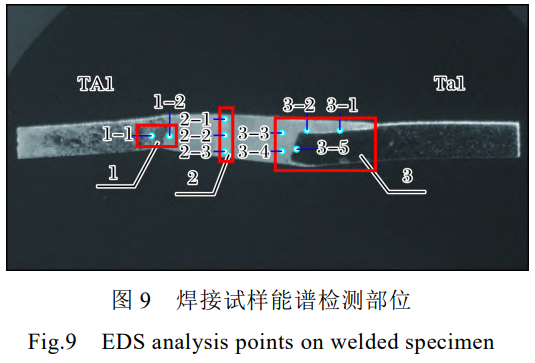

采用能谱仪对焊接试样进行点扫描成分分析,检测部位见图9。其中,区域1为靠近TA1母材熔合线附近区域,区域2为焊缝中心区域,区域3为靠近Ta1母材熔合线附近区域。

表3为焊接试样的能谱分析结果。从表3可以看出,焊缝成分以Ti元素为主,其主要来自于TA1母材与填充的ERTA1ELI焊丝。焊缝中心及靠近TA1母材侧Ta元素含量约为20%,靠近Ta1母材侧Ta元素含量约为17%。焊缝中Ta元素含量低于相关文献[6],这是由于氩弧焊相比于电子束焊接,能量密度低,焊接时钽材的熔化量少。

表 3 焊接试样能谱分析结果(质量分数,w/%)

| 位置(Position) | Ti | Ta | 位置(Position) | Ti | Ta |

| 1-1 | 100 | 0 | 3-1 | 76.35 | 23.65 |

| 1-2 | 79.79 | 20.21 | 3-2 | 82.56 | 17.44 |

| 2-1 | 80.19 | 19.81 | 3-3 | 83.29 | 16.71 |

| 2-2 | 79.88 | 20.12 | 3-4 | 82.08 | 17.92 |

| 2-3 | 80.66 | 19.34 | 3-5 | 0 | 100 |

3、结论

(1)由于Ta1钽材和TA1钛材熔点相差较大,利用氩弧焊焊接时,应严格控制焊接热输入与焊接速度,电弧应偏向Ta1母材一侧,用ERTA1ELI焊丝填充焊缝。

(2)焊接接头中,焊缝中心及靠近TA1母材一侧的Ta元素含量约为20%,靠近Ta1母材一侧的Ta元素含量约为17%。焊接接头的X射线探伤影像明亮度居于Ta1母材、TA1母材亮度之间,焊缝硬度大于Ta1和TA1母材。

(3)Ta1/TA1焊接试样的拉伸、弯曲力学性能均符合NB/T47014—2023《承压设备焊接工艺评定》标准要求,说明氩弧焊可用于Ta1钽材和TA1钛材异种金属的焊接,能够满足承压设备的制造要求。

参考文献References

[1]韦生,费东,田雷,等.钛及钛合金焊接工艺探讨[J].焊接技术,2013,42(4):73-75.

[2]郭陈勇,石养鑫,周艳华,等.钽及钽合金焊接接头的射线检测[J].无损探伤,2024,48(2):37-39.

[3]邢炜,叶建林.钽钢复合板钽覆层的焊接工艺研究[J].钛工业进展,2011,28(3):38-40.

[4]樊云博,邓宁嘉,肖仁道.Tal+TA1+Q345R复合板的焊接研究及应用[J].压力容器,2011,28(6):31-36.

[5]刘玉銮.一种钽钨合金厚板焊接工艺分析[J].中国机械,2023(35):18-21.

[6]陈国庆,张秉刚,吴双辉,等.TC4/Ta-W合金异种金属电子束焊接[J].焊接学报,2011,32(8):1-24.

(注,原文标题:钽与钛异种金属氩弧焊焊接接头的组织与性能)

相关链接

- 2025-12-09 低温-中温-高温退火对LDED-TC18钛合金显微组织演变的差异化影响及力学性能响应研究——构建片层α相调控路径,实现航空航天承力构件的性能

- 2025-11-25 突破传统钛材制备瓶颈海绵钛直接轧制工艺的致密化机制与力学性能研究——纯钛包覆约束变形协同多道次热轧,分析压下量对板材微观缺陷愈合

- 2025-11-21 航空航天用Ti55高温钛合金T型接头双光束激光焊接技术研究:工艺优化、组织演变及高温力学性能

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁场辅助电弧熔粉增材制造创新与表征——横向静磁场偏转电弧抑制粉末飞溅,系统研究电流对成形尺寸的调

- 2025-11-02 激光沉积制造(LDM)Ti65钛合金宽温度范围力学性能全景研究:剖析水平与竖直取样方向的各向异性,揭示温度升高致强度递减、塑性递增的规律,阐明室

- 2025-11-01 SLM-TA15钛合金舱段沉积方向与取样位置的力学性能调控:纵向沉积侧壁试样较横向沉积隔板试样强度和塑性更优,动态压缩中应变率增加诱发正敏

- 2025-10-31 面向航空航天发动机高温部件的Ti150合金固溶冷却工艺优化:聚焦600℃长期服役需求,通过对比水冷、油冷、风冷、空冷四种固溶冷却方式,显著影

- 2025-10-20 Ti150高温钛合金离心叶轮锻件工艺优化核心路径:基于反复镦拔改锻消除微织构(EBSD验证)、改善应变分布(Deform模拟)及降低力学性能离散性(变异系

- 2025-10-13 面向航空航天承力构件应用:BT14钛合金热处理冷却工艺优化(炉冷提升冲击韧性/固溶时效提升强度)及组织-性能关联模型构建

- 2025-10-10 冷却速率主导Ti55531亚稳β型钛合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火组织演变与力学性能关联机制及Hall-Petch关系定量表征研究