本研究针对传统工艺路线生产的TC21钛合金锻件显微组织不理想的问题,提出了一种新型加工工艺路线:锻造(Tβ-30℃)+锻造(Tβ+15℃)+锻造(Tβ-30℃)+双重退火。该方法通过特定的温度区间进行多阶段变形,最终获得具有细小β晶粒、破碎晶界以及短棒状片层α相的微观结构。此微观结构显著提升了合金的强度水平,同时保持了高塑性和断裂韧性,满足了航空航天TC21钛合金锻件的高性能要求。通过3次验证性试验,进一步证实了新型锻造工艺的有效性,所制备的TC21钛合金锻件在抗拉强度、屈服强度、延伸率等方面均较好。

TC21钛合金因其低密度、比强度大、耐蚀性好以及良好的强度和塑性匹配度在航空航天、国防工业等领域备受关注。该合金Mo当量高达5.6,使得TC21钛合金在高温环境下也拥有较高的强度和韧性,成为制造航空发动机关键部件的首要选材。然而,尽管TC21钛合金具有诸多优势,传统锻造工艺路线在生产过程中却面临着诸多挑战。传统的锻造方法通常包括加热、变形和冷却三个主要步骤,但因TC21钛合金复杂的相变行为以及对温度和变形量的高度敏感性,传统工艺往往难以精确控制这些参数,导致最终产品的显微组织不理想,具体表现为β晶粒尺寸较大、α片层分布不均匀等问题。

这些问题不仅影响了材料的微观结构,也限制了其力学性能的表现,如抗拉强度、屈服强度、断裂韧性和塑性等。国内外的研究普遍指出,传统锻造工艺生产的TC21钛合金锻件难以满足新型飞机锻件标准对综合性能的严格要求,这已成为制约该合金进一步应用的关键瓶颈。尽管TC21钛合金的开发和应用已有数十年的历史,但在追求更高强度和更好塑性的平衡时仍然存在诸多问题。不同国家和地区的研究团队采取了多种策略,例如调整化学成分、优化热处理工艺、引入先进的加工技术等,然而这些方法效果较差、成本高昂,难以大规模推广应用。

因此,本研究旨在深入探讨TC21钛合金锻造过程中的微观结构演变机制及其对力学性能的影响,通过系统的试验设计和理论分析,在现有锻造工艺的基础上提出了新型工艺路线。期望能够为未来TC21钛合金的设计和应用提供更加坚实的理论基础和技术保障,从而促进航空工业及其他高科技领域的持续发展。

1、试验材料及方法

TC21钛合金主要由Ti-Al-V系组成,添加了适量的Mo和其他微量元素以改善其机械性能和热稳定性。本试验所用原材料为TC21钛合金棒材,相变点为965℃,名义成分如表1所示。棒材通过制坯后在400MN模锻液压机上进行模锻,终锻温度为820℃,单火次变形量控制在5%~30%内。

表1TC21钛合金主要化学成分(质量分数,%)

| 元素 | Al | Mo | Nb | Sn | Zr | Cr | Si | Fe | Ti |

| 含量 | 6.15 | 2.81 | 1.99 | 2.08 | 2.25 | 1.59 | 0.09 | 0.06 | Bal. |

锻造的技术基础是反复加热和镦拔,通过合金组织静态和动态再结晶,细化晶粒并调控合金的组织形态,而影响锻造工艺的最重要参数之一就是锻造温度,单相区锻造时主要发生β晶粒的动态再结晶,双相区锻造时主要发生α相的球化。目前,国内TC21钛合金锻件的传统工艺路线为准β锻造+双重退火。因加热锻造过程在β相区进行,最终锻件容易形成的组织特征为:β晶粒过分粗大、具有较完整晶界,且晶界α相镶边严重,晶内片层状α相长宽比大于15,导致锻件性能出现强度较弱、塑性较低的现象。

针对于传统锻造工艺存在的问题,本研究提出了一种新型锻造工艺:锻造(Tβ-30℃)+锻造(Tβ+15℃)+锻造(Tβ-30℃),并使用TC21钛合金棒材进行了多次试验。试验设计如表2所示,A为传统的TC21钛合金锻造工艺;B和C为新型锻造工艺,相较于传统工艺增添了锻造火次(双相区锻造),变量为每火次变形量,冷却方式为空冷。试验完成后对TC21钛合金锻件的显微组织及力学性能进行了系统研究。

表2新型锻造工艺试验方案

| 方案 | 锻造过程 | 热处理过程 | ||

| 一火 | 二火 | 三火 | ||

| A | Tβ-30℃(制坯) | Tβ+15℃(锻造) | / | 双重退火 |

| B | Tβ-30℃(制坯) | Tβ+15℃(锻造) | Tβ-30℃锻造,变形量为15% | 双重退火 |

| C | Tβ-30℃(制坯) | Tβ+15℃(锻造) | Tβ-30℃锻造,变形量为25% | 双重退火 |

注:双重退火工艺参数为:920℃保温2h,空冷;595℃保温4h,空冷。

2、结果与分析

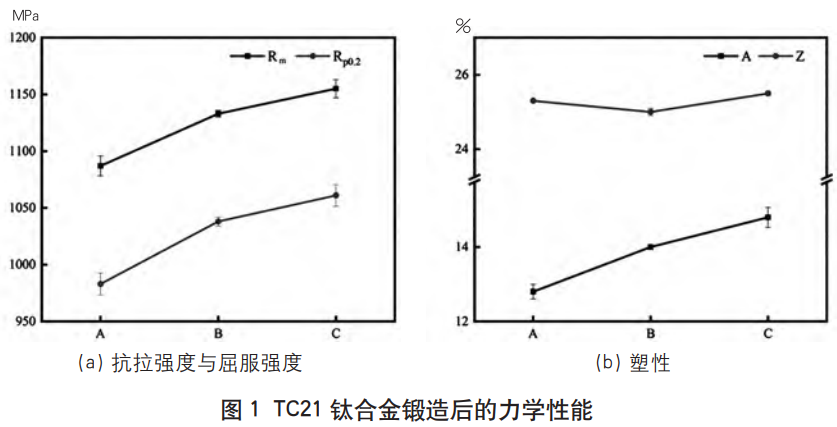

图1为TC21钛合金经上述工艺锻造后的锻件力学性能。由图1(a)可知,抗拉强度和屈服强度的变化趋势一致,传统锻造工艺处理后的试样强度最低,当在传统锻造工艺基础上增加了第三火后,强度改善明显,这意味着在准β锻后添加双相区锻造有利于提升锻件强度,双相区锻造能够调节α相形态分布,有利于提升组织均匀性,避免β晶粒粗化,同时,结合B、C的强度测试结果可以确定三火锻造的变形量和锻件强度呈正向线性趋势。

变形量是控制合金组织细化的关键因素之一,变形量的增加提高了再结晶驱动力,DRX过程愈加完善从而促使了晶粒细化,单相区在锻造后残留的粗大β晶界和晶界α相完全破碎,为冷却过程中析出片层α相提供更多的形核位点,随后热处理过程中这些片层α相进一步生长排列,最终形成交错排列的网篮组织,保证了合金强度。

图1(b)中展示了TC21钛合金经锻造后的断后延伸率和断面收缩率,整体结果较好,对比各试验方案所得锻件的塑性测试结果可知,新型锻造工艺有利于塑性提升。随着双相区锻造的变形量增加,塑性也随之提高,这与其再结晶水平密切相关。

综合对比锻件的强度和塑性测试结果可知,TC21钛合金经新型锻造工艺锻造后,锻件的强塑性匹配结果最佳,并且在第三火变形量为25%时的强度最佳。为了明确其显微组织与力学性能的关系,对锻件进行了金相显微组织观察。

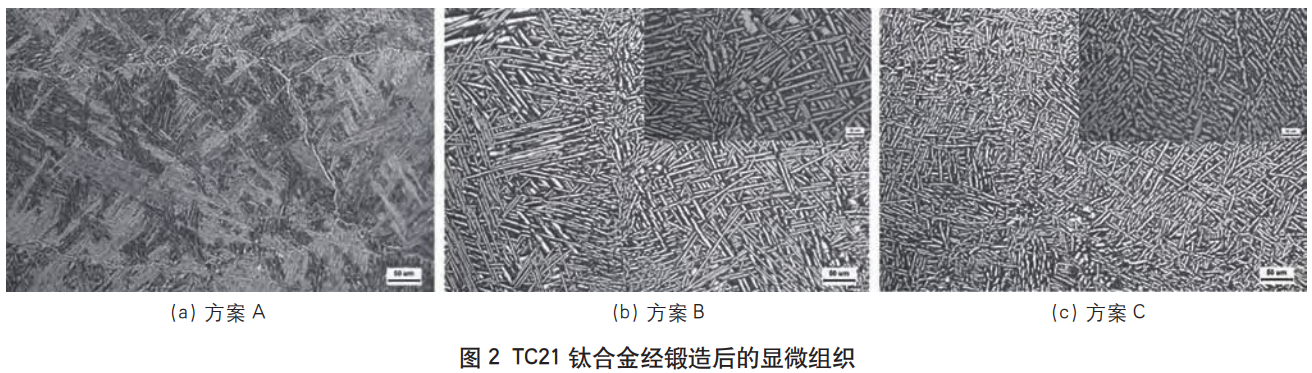

图2为TC21钛合金经上述工艺锻造后的锻件显微组织,针状α相互相交错,α片层宽度在3~5μm之间,长宽比<15,无明显β晶界存在。显微组织决定着力学性能,对于双相钛合金来说,由于α相含量较高,调节合金显微组织的核心在于细化α相。现有研究表明,只能通过相变点以下大塑性变形才能使片状α相向球状α相高效转变。因此,TC21钛合金在双相区锻造有利于调节α相分布,降低α相的长宽比。而TC21钛合金在β相区锻造的过程是原始晶界破碎和α相析出动态再结晶的过程,在准β温度进行加热,原始β晶粒未完全长大,晶界不连续。

在锻造过程中,β晶粒几近完全破碎,温降过程中析出的α相经过动态再结晶形成编织良好的网篮组织(图2),提升合金强度。然后,该组织再经过α+β相区变形,网篮组织中片层α相经过小变形后,部分再次发生动态再结晶,形成短棒状片层α相,提升合金塑性,同时调节整体α相形态分布。TC21钛合金经新型锻造工艺处理后,随着双相区锻造变形量的提升,片层状α相球化程度提高,长宽比值较小,这与图1(b)中的塑性结果相符,并且无粗大的球状α相存在,组织均匀性有所提升,如图2(c)所示。当TC21钛合金在单相区锻造并空冷后,形成的组织一定是片层组织,残留的初生α相也趋于片层状,而后经双相区锻造+双重退火后,锻件的显微组织中出现了尺寸差距较大的球状α相,如图2(b)所示,这意味着双相区锻造时的变形量较小,不足以为再结晶提供足够的驱动力。因此,在保证较小变形抗力的前提下尽可能地提高变形量有利于形成不含球状α相网篮组织,获得优异的力学性能。

结论

TC21钛合金经新型锻造工艺锻造后,强度提升效果显著且塑性优异。TC21钛合金经锻造(Tβ-30℃)+锻造(Tβ+15℃)+锻造(Tβ-30℃)+双重退火,形成了均匀分布的网篮组织,其片层α相长宽比较低,无明显β晶界以及晶界α相镶边现象存在,此时锻件强塑性匹配较好,综合性能最优。

双相区锻造的变形量提升有利于单相区锻造后的粗大晶界以及晶界α相进一步破碎,为后续形成片层α相提供更多的形核位点,使得锻件最终的显微组织呈现为细密片层α相交织排列的网篮组织。因此,在保证较小变形抗力的前提下,需尽可能地提高变形量,调节其显微组织形态以获得优异的综合力学性能。

(注,原文标题:新型锻造工艺对TC21钛合金显微组织和力学性能的影响)

相关链接

- 2025-12-19 700~900℃空冷热处理下TA24钛合金大规格饼材微观结构演变与力学性能调控研究——明确温度依赖规律,为强度-塑性-冲击韧性综合匹配及工艺参

- 2025-12-13 面向船舶领域的TA24钛合金大口径无缝管材制备工艺研究——聚焦三辊斜轧穿孔技术,探究变形量对微观组织及室温力学性能的影响,为DN200+管材

- 2025-08-07 Ti5553钛合金锻件:性能工艺与应用的深度剖析

- 2025-07-12 智能制造技术在机械齿轮锻件制造中的应用研究

- 2025-07-01 航空发动机钛合金锻件技术白皮书:从TC11纯净熔炼到激光强化的性能三级跃升

- 2025-06-17 GJB 943A-2018硬核解析:舰船钛合金锻件TA5/TA31等材料设计与应用

- 2024-12-08 TB6钛合金棒锻件两相区变形行为及组织演变规律

- 2024-04-29 TA15钛合金大锻件两种模锻工艺的组织性能对比研究

- 2024-04-12 双重退火工艺对TC21钛合金板材组织和性能的影响

- 2024-03-30 热处理对Ti31钛合金锻件显微组织与力学性能的影响