随着航空航天、能源装备等高端制造领域对材 料性能要求的持续升级,高强中温钛合金凭借优异的 比强度、抗疲劳性能及耐腐蚀性能,成为关键构件的 核心选材。其中,TC17 钛合金(Ti-6Al-2Sn-4Zr-2Mo) 作为 α+β 型典型合金,因其在 400 ℃以下服役环境 中的稳定力学性能,被广泛应用于航空发动机整体叶盘、高载荷结构件等复杂工况部件 [1] 。然而,传 统锻造工艺(如两相区锻造制备双态组织)在满足 高强度与高韧性平衡方面存在局限性,难以兼顾材 料的综合性能需求 [2] 。

近等温β锻造是一种在材料β相变温度附近(通 常略高于β相变点)进行的热加工工艺,通过维持高 温环境和控制变形速率,促进动态再结晶和晶粒细 化,从而显著改善材料的组织均匀性。该工艺可诱 导钛合金形成网篮组织(由片层状 α 相与β相交替 交织构成),其独特的片层共格生长机制与晶界强化 效应,可实现强度与塑性的协同优化,为高强中温钛 合金的性能提升提供新路径 [3] 。研究表明,热变形 参数作为钛合金锻造的关键参数,会显著影响β晶 粒细化程度、α 相分布形态及动态再结晶行为,进 而主导材料的强塑性匹配特性 [4] 。然而,当前针对 TC17 钛合金的近等温β锻造研究大多集中于单一变 形量下的组织表征或性能测试,缺乏对变形量梯度 作用下组织演变规律与力学响应机制的系统性分析。 此外,变形量对断裂行为的微观调控机理尚未明确, 这限制了该工艺在工程应用中的精准设计与优化。

本文以TC17钛合金为研究对象,研究了近等 温β锻造中不同变形量(30%、50%、70%)对显微 组织、力学性能及断裂行为的影响。通过金相表 征、拉伸试验与断口分析,揭示变形量梯度调控下 网篮组织的形貌演化规律,阐明其对抗拉强度、断 后伸长率及断裂机制的协同作用机制。研究结果不 仅为TC17钛合金近等温β锻造工艺的优化提供理 论依据,还为高强中温钛合金关键构件的强塑性匹 配设计奠定实验基础。

1、实验材料与方法

本文采用的TC17钛合金原材料为∅55mmx 150mm的圆棒料,化学成分见表1。

通过金相法测得该合金的β转变温度为895℃。

采用锻造压力机对TC17钛合金进行镦粗实验,实验温度高于β相变点,设定为930℃,变形速率为1mm/s,变形量分别为30%、50%、70%。利用电炉进行加热,砧板预先加热到830~930℃,试样镦粗至相应变形量后,空冷至室温。锻后热处理工艺为:840℃x4h,AC;630℃x8h,AC。

表1 TC17钛合金棒材的化学成分(质量分数,%)

Table 1 Chemical composition ofTC17titanium alloy bar(mass fraction,%)

| 元素 | Al | Sn | Zr | Mo | Cr | Fe |

| 含量 | 5.050 | 2.000 | 2.120 | 4.050 | 3.950 | 0.150 |

| 元素 | C | N | H | 0 | Ti | - |

| 含量 | 0.012 | 0.005 | 0.007 | 0.120 | Bal. | - |

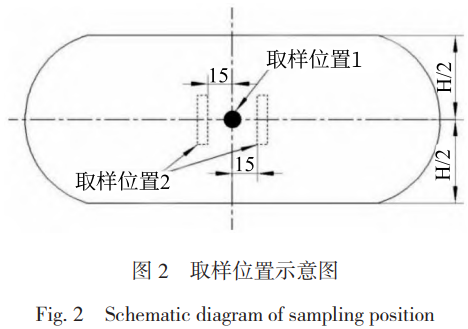

镦粗后取样进行组织观察和性能检测,在取样位置1截取金相试样,取样位置2截取拉伸试样,如图2所示。采用高精度线切割设备进行切割,拉伸试样在纵向取样,金相观察方向垂直于压缩方向。严格控制切割路径的垂直度与对称性,以避免取样偏差对组织分析结果产生干扰。金相腐蚀采用体积比为V(H2O):V(HNO3):V(HF)=10:3:1的混合腐蚀液进行表面处理。腐蚀完成后,利用DM4500M Leica光学显微镜对试样的微观组织进行表征。按照标准《金属材料拉伸试验第1部分:室温试验方法》(GB/T228.1-2021)要求,将2根平行试样在Zwick万能试验机上完成室温拉伸试验,结果取平均值。采用Apero2C扫描电子显微镜观察拉伸断口形貌。

2、结果与讨论

2.1不同变形量下TC17钛合金的显微组织

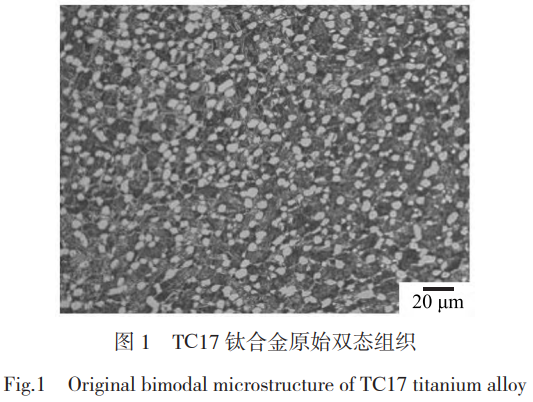

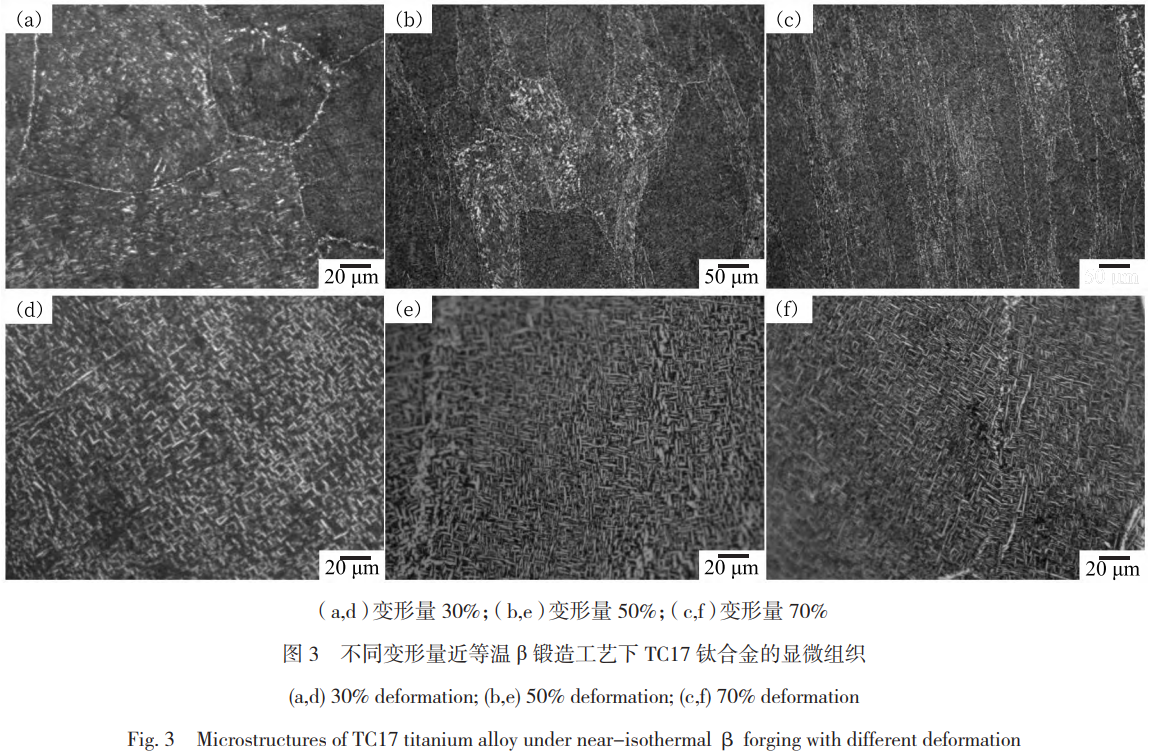

在不同变形量近等温β锻造工艺下,TC17钛合金的显微组织如图3所示。由图3可知,经近等温β锻造后,TC17钛合金的显微组织发生了显著转变。原始状态下,其组织为典型的双态组织;而经近等温β锻造后,其组织转变为网篮组织,即片层状α相与β相交替交织分布。由图3(a)-3(c)可以看出,随着变形量从30%增加到70%,合金中的β晶粒由近等轴状逐渐被拉长为长条状。与此同时,晶界及晶内的聚集态α相(包含大块状α相、粗大长条状α相和点絮状α相等)含量由于持续的变形破碎作用而逐渐减少,被更多的正常网篮组织所替代。由图3(d)一3(f)可以看出,在网篮组织中,α相和β相的片层形态随着变形量的增大而逐渐细化。当变形量为30%时,α相和β相呈粗杆状或粗条状;当变形量为50%时,片层尺寸处于中间水平;当变形量为70%时,则呈现为细针状。有研究表明,变形量越大,β晶粒储存的变形能越高,进而促使动态再结晶驱动β晶粒细化,同时促进α相片层在剪切作用下更均匀地交织。

2.2不同变形量下TC17钛合金的力学性能

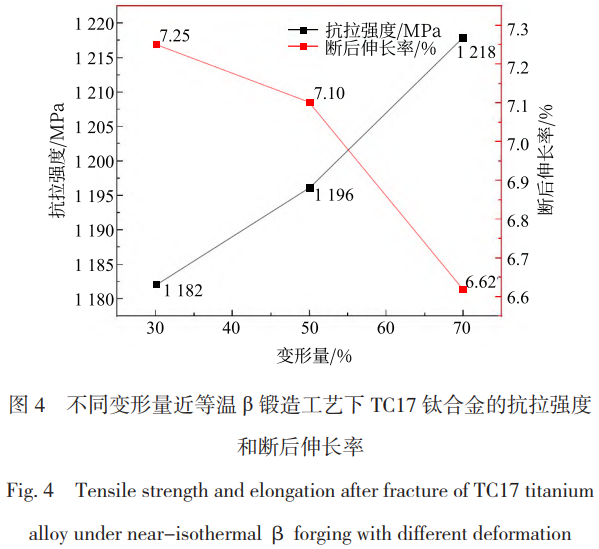

在不同变形量近等温β锻造工艺下,TC17钛合金的抗拉强度与伸长率变化规律如图4所示。从图4中可看出,随着变形量的增加,抗拉强度呈上升趋势。当变形量达到70%时,抗拉强度达到最高值为1218MPa;而断后伸长率呈下降趋势,由30%变形量时的7.25%小幅降低至70%变形量时的6.62%。

随着变形量的增加,TC17钛合金的抗拉强度逐渐提高,这主要归因于以下两个方面。其一,在锻造过程中,随着变形量的增大,β晶粒不断被破碎细化。根据Hall-Petch关系,晶界面积显著增加,而晶界对位错运动具有阻碍作用,大量晶界使得位错难以滑移,从而提高了合金的强度6;其二,变形量的增加会引入更多的位错,位错之间相互作用、缠结,形成位错胞等亚结构,使得位错滑移更加困难,进而提升了合金的强度[7]。

TC17钛合金的断后伸长率随着变形量增加而下降这是因为较高的变形量促使更多的初生α相发生变形和破碎,初生α相原本具有较好的塑性,但其数量的减少及形态的改变,使得合金整体塑性下降。相关研究指出,等轴组织中初生α相含量高时,合金的塑性更好,随着变形量增加,初生α相的状态改变影响了合金塑性[8]。此外,大变形量可能会导致合金内部出现更多微小缺陷,在拉伸过程中,这些缺陷更容易引发裂纹的萌生与扩展,使得合金在较小的伸长量下就发生断裂,导致断后伸长率降低。

均呈现出起伏的台阶状结构,这是由于材料内部不同区域的变形存在差异及界面发生撕裂;随着变形量的增加,断面上裂纹的尺寸与数量呈增长趋势。由图5(b)可知,当变形量为30%时,断口均匀分布着大量韧窝与撕裂棱,为典型韧性断裂特征9],这与此时合金中存在粗大初生α相及较粗β晶粒而产生良好塑性相关,韧窝由a/β相界面微孔长大合并形成,撕裂棱则是微孔间基体塑性撕裂的痕迹。由图5(d)可知,当变形量为50%时,韧窝数量有所减少、尺寸减小,断口出现非均匀分布的小尺寸准解理平面,这是由于α相细化和β晶粒破碎使得强度上升而塑性下降,呈现出从韧性向脆性过渡的特征。由图5(f)可知,当变形量为70%时,韧窝几乎消失,撕裂棱大量减少,出现大量光滑解理平面,这表明断裂形式以脆性为主,这是由于α相和β晶粒进一步细化,使得位错缠结严重,塑性储备不足,此时应力易引发解理断裂[10]。

综上所述,在对TC17钛合金进行近等温β锻造时,通过合理控制变形量,可以在一定程度上调控合金的抗拉强度和断后伸长率,以满足不同工程应用场景对材料性能的需求。

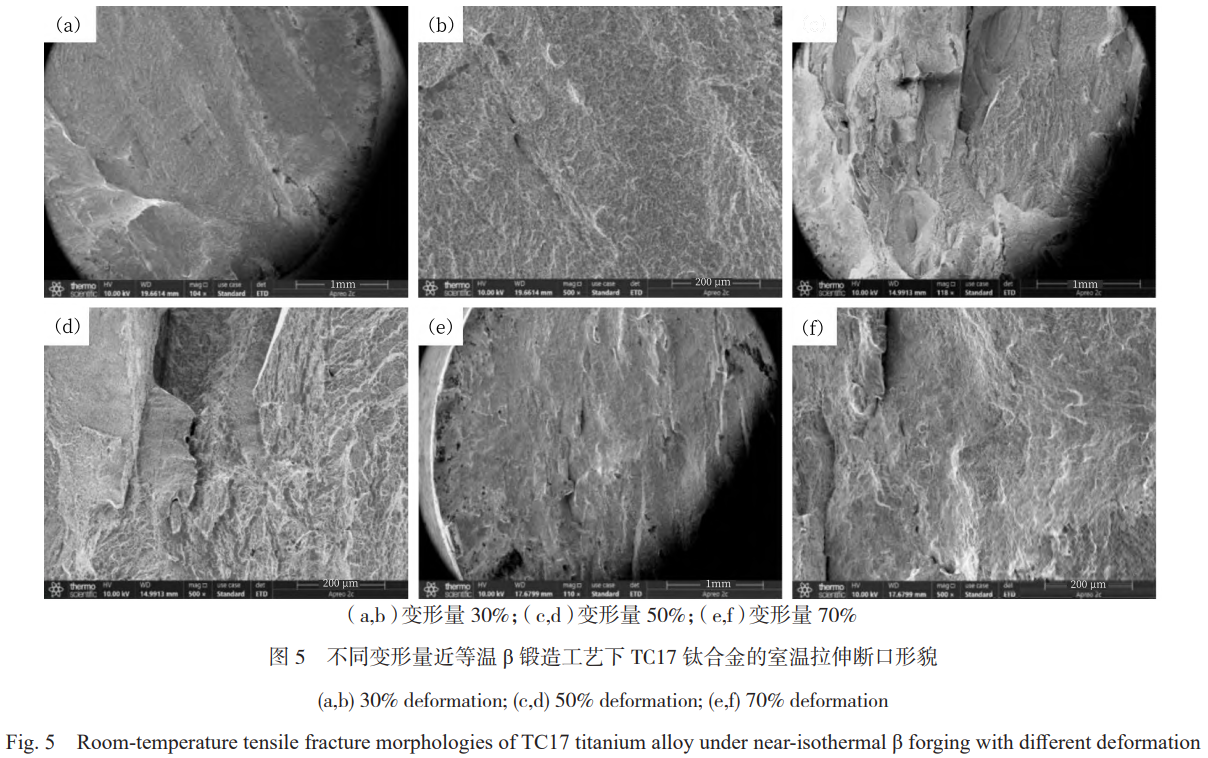

2.3不同变形量下TC17钛合金拉伸断口形貌

不同变形量近等温β锻造工艺下TC17钛合金的室温拉伸断口形貌如图5所示。由图5(a)、5(c)、5(e)可知,不同变形量下合金的断口形貌均呈现出起伏的台阶状结构,这是由于材料内部不同区域的变形存在差异及界面发生撕裂;随着变形量的增加,断面上裂纹的尺寸与数量呈增长趋势。由图5(b)可知,当变形量为30%时,断口均匀分布着大量韧窝与撕裂棱,为典型韧性断裂特征[9],这与此时合金中存在粗大初生α相及较粗β晶粒而产生良好塑性相关,韧窝由α/β相界面微孔长大合并形成,撕裂棱则是微孔间基体塑性撕裂的痕迹。由图5(d)可知,当变形量为50%时,韧窝数量有所减少、尺寸减小,断口出现非均匀分布的小尺寸准解理平面,这是由于α相细化和β晶粒破碎使得强度上升而塑性下降,呈现出从韧性向脆性过渡的特征。由图5(f)可知,当变形量为70%时,韧窝几乎消失,撕裂棱大量减少,出现大量光滑解理平面,这表明断裂形式以脆性为主,这是由于α相和β晶粒进一步细化,使得位错缠结严重,塑性储备不足,此时应力易引发解理断裂[10]。

3、结论

1)近等温β锻造后,TC17钛合金的显微组织由原始的双态组织转变为网篮组织。随着变形量由30%增加至70%,β晶粒逐渐由近等轴状转变为长条状,晶界及晶内的聚集态α相含量持续减少,片层结构由30%变形量时的粗杆状转变为70%变形量时的细针状。

2)随着变形量的增大,TC17钛合金的抗拉强度呈递增趋势,当变形量为70%时,抗拉强度达到最大值1218MPa;断后伸长率呈小幅下降趋势,由30%变形量时的7.25%降至70%变形量时的6.62%。

3)拉伸断口分析表明,断口呈现不同程度起伏的台阶状结构,断面裂纹尺寸与数量随变形量增大而增加;室温拉伸断裂形式由韧性断裂向脆性断裂转变,断裂机制的演变与组织细化及强塑性的变化趋势相契合。

参考文献

[1]张伟,黄璇璇,冯云彪,等.激光熔覆修复TC17钛合金显微组织与力学性能研究[J].四川大学学报(自然科学版),2025,62(1):10-16.

[2]狄鹏,汤育玺,冀胜利.TC17合金整体叶盘等温β锻工艺研究[J].热加工工艺,2016,45(17):135-138.

[3]张智,巨建辉,戚运莲,等.钛合金锻造工艺及其锻件的应用[J].热加工工艺,2010,39(23):34-37.

[4]徐斌,王晓英,周建华,等.TC17钛合金在热变形过程中的组织演变规律[J].中国有色金属学报,2010,20(S1):167-172.

[5]赵兴东,魏鑫,曾卫东,等.β锻造工艺对TC17钛合金显微组织的影响[J].钛工业进展,2019,36(5):13-17.

[6]胡轶嵩,王凯旋,姜葳,等.β锻造工艺对TC17钛合金组织和力学性能的影响[J].热加工工艺,2020,49(9):41-44.

[7]谢文涛.限制模压变形与热处理对6061铝合金组织性能的影响[D].秦皇岛:燕山大学,2024.

[8]彭小娜,郭鸿镇,石志峰,等.近等温变形量对TC4-DT钛合金组织参数和拉伸性能的影响[J].航空材料学报,2013,33(3):18-24.

[9]王大宏,孙先成,王铮,等.固溶温度对TC18钛合金组织与力学性能的影响[J].热处理技术与装备,2018,39(3):25-30.

[10]边丽虹,朴顺南,曾卫东,等.应变量对TC17钛合金高温性能及片状α相演变的影响[J].钛工业进展,2017,34(6):34-37.

(注,原文标题:近等温β锻造变形量对TC17钛合金组织与性能的影响)

相关链接

- 2026-01-13 Ti55531合金棒材与锻件热处理工艺优化及性能突破:棒材经固溶温度调控(T1-T3)和时效温度优化(575-650℃),初生α相形态与分布主导强塑性,锻件在60

- 2026-01-09 SLM技术制备Ti5553钛合金的缺陷演化与性能优化:激光功率提升/扫描速度降低减少未熔合缺陷,过高能量密度引发匙孔缺陷,工艺参数与缺陷、晶粒

- 2026-01-08 大厚度TA15钛合金高压电子束焊接工艺创新与性能提升:150kV高压电子束实现深熔透(35mm)与缺陷控制,屈服强度868MPa,较100kV接头综合性能显著

- 2025-12-17 三火次锻造-双重退火耦合工艺对TC21钛合金锻件显微组织与力学性能的调控机制研究——阐明温度区间与变形量协同作用对α相长宽比及β晶界

- 2025-12-10 航空用激光沉积Ti65近α型高温钛合金锻件高周疲劳性能表征——聚焦功率与温度耦合效应,探究网篮组织α相演变对疲劳抗力的强化机制

- 2025-10-15 面向航空关键承力结构应用:TB17钛合金网篮组织高周疲劳优势(疲劳比0.75/清晰密集疲劳条带/曲折裂纹路径)及双态组织疲劳不稳定性的机理对比

- 2024-12-15 TC4/TB6/TC17钛合金的储氢性能及微观组织研究

- 2024-06-27 热处理工艺对大规格TC17钛合金棒材组织与力学性能的影响

- 2023-12-28 航空发动机用大规格TC17钛合金棒材显微组织均匀性研究

- 2023-09-13 自由锻造TC17钛合金饼材(钛合金锻件)的组织与性能研究