超高强韧钛合金作为航空钛合金系列化跨代发展的高性能主干材料之一,具有高比强度、高比模量、高韧性、抗疲劳等优异的综合性能,可以满足新一代武器装备轻量化、长寿命等设计使用要求,是目前新型钛合金开发和应用研究的重点方向,需求十分迫切 [1-4]。

超高强韧钛合金由于具有超高强度,因此其应用主要集中于机体的关键承力结构。在机体的起飞和着陆的过程中,每次都要承受一次增压和卸压的交替交变载荷 [5],在这些交变载荷的长期作用下,可能引起疲劳裂纹的形核、扩展及断裂 [6-7],因此疲劳现象是一个极为重要的研究领域。

早在 19 世纪上半期,August Wohler 认识到,远低于结构静强度水平的单次载荷不会对结构造成任何损伤,但如果同样的载荷重复多次,在没有任何先兆的情况下发生的则会造成结构的完全破坏。赵少汴 [8] 研究结果显示,疲劳失效在机械构件的失效中占比高达 80%~90%,而在航空构件中疲劳失效则占 80% 以上。因此,研究并分析钛合金材料的疲劳寿命具有重大的工程指导意义 [9]。

TB17钛合金是中国航发北京航空材料研究院在 “十二五” 总装预研支持下研制的一种具有自主知识产权的飞机结构用新型超高强韧钛合金 [10-14],具有优异的综合力学性能。本工作主要研究了 TB17钛合金具有双态组织、网篮组织与片层组织特征的高周疲劳性能与断口形貌,分析其疲劳断裂机理,为 TB17钛合金的工程化应用与选材提供一定的数据支持。

1、实 验

实验材料选用经 3 次真空自耗电弧熔炼后的 TB17钛合金铸锭,后经单相区开坯、两相区反复墩拔锻造后得到 Φ210 mm 的棒材,随后分别通过两相区锻造 + 两相区热处理、准 β 锻造 + 两相区热处理、两相区锻造 +β 热处理获得具有双态组织、网篮组织和片层组织特征的厚度为 90~100 mm 的锻坯。采用金相法测得该合金相变点在 848 ℃附近。

采用线切割的方法从经过热处理的 TB17钛合金锻坯上分别截取纵向显微组织试样、室温拉伸试样和高周疲劳试样。采用 Sigma 300 场发射扫描电子显微镜进行显微组织观察。样品用自动抛光机抛光,然后在V(HF):V(HNO3):V(H2O)=10:7:83的腐蚀液中进行腐蚀处理;室温拉伸性能按 GB/T 228.1-2010 标准测试,采用工作区直径为 5 mm 的 R7 圆棒形试样,拉伸试验在 INSTRON 5887 拉伸试验机上进行;轴向应力疲劳试验按 GB/T 3075-2008 标准测试,测试设备为 QBG-100 型高频试验机,试验环境为室温和空气,试验频率为 105~120 Hz,正弦波加载,试样应力集中系数Kt=1,应力比R=0.1。采用升降法计算出 TB17 不同显微组织的疲劳极限,通过三参数幂函数法拟合得到疲劳S-N曲线。采用 SUPRA55 型场发射扫描电镜观察合金的疲劳断口形貌。

2、结果与分析

2.1 显微组织特征

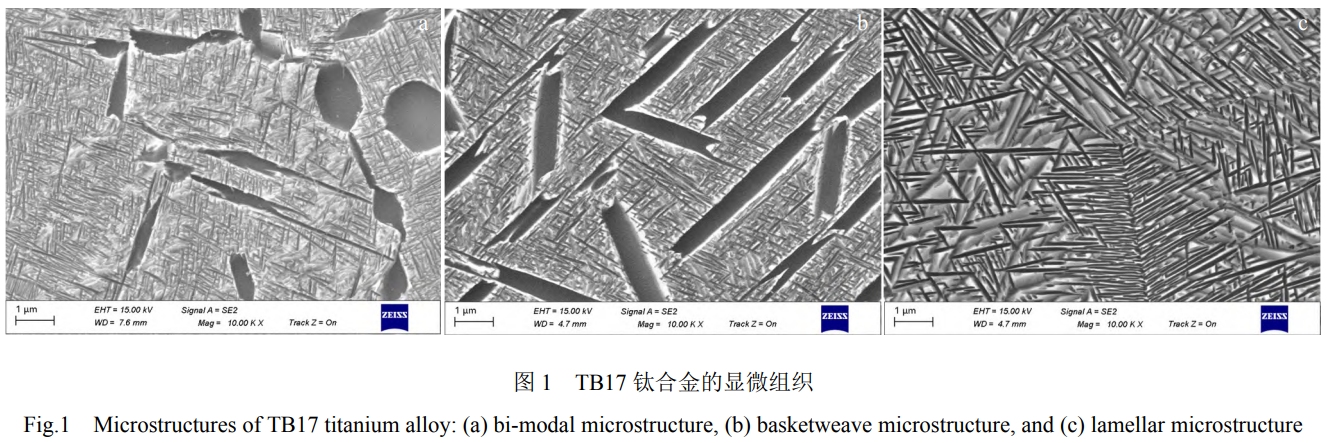

TB17钛合金经不同锻造工艺和热处理工艺获得的显微组织如图 1 所示。可以看出,TB17钛合金经过两相区锻造 + 两相区热处理后的显微组织为双态组织(图 1a),其显微组织特征由 β 转变基体上分布着不连续的初生 α 相以及在时效过程中从残留 β 相中析出的弥散分布的细片层状 α 相组成,没有明显的晶界产生。其初生 α 相的形态呈现出等轴状或短棒状,含量约为 12.2%,细片层状 α 相的片层厚度为 20~50 nm。

TB17钛合金经过准 β 锻造 + 两相区热处理后的显微组织为网篮组织(图 1b),其显微组织均由粗片状 α 相、残余 β 相以及其上弥散分布的细片层状 α 相组成,无原始 β 晶界,粗片状 α 相呈现相互交错的编织状。其粗片层 α 相的含量约为 16.5%,细片层状 α 相的片层厚度为 35~60 nm,略高于双态组织的片层厚度。

TB17钛合金经过两相区锻造 +β 热处理后的显微组织为片层组织(图 1c),其显微组织均由晶界 α 相、沿晶界析出的片层 α 相以及晶内析出的片层 α 相组成。由于热处理温度处于单相区,因此合金在固溶冷却和等温时效过程中形成了明显的晶界,片层状次生 α 相从晶界以及晶内同时析出,在晶内彼此交织排布,其片层 α 相的厚度为 40~100 nm。

2.2 室温拉伸性能

TB17钛合金经不同锻造工艺和热处理工艺获得的室温拉伸性能如表 1 所示。可以看出,双态组织状态下的 TB17钛合金具有最好的强塑性匹配水平,在抗拉强度高达 1376 MPa 的同时,还具有 8.2% 的延伸率,充分显示了双态组织在静态拉伸性能方面的综合优势。等轴组织或双态组织的拉伸变形通常是在 α 相个别晶粒中以滑移开始的,随变形程度的增加,滑移占据越来越多的 α 晶粒,并向周围的转变 β 组织扩展,滑移带间距小,晶界处位错塞积应力小,推迟了空洞的形成和发展,在合金断裂前可产生很大的变形,从而获得很高的塑性。

表 1 TB17钛合金不同显微组织的室温拉伸性能

Table 1 Room temperature tensile properties of TB17 titanium alloy with different microstructures

| Microstructure type | Rm/MPa | Rp0.2/MPa | A/% | Z/% |

| Bi-modal microstructure | 1376 | 1291 | 8.2 | 26.0 |

| Basketweave microstructure | 1354 | 1226 | 7.1 | 13.2 |

| Lamellar microstructure | 1468 | 1445 | 1.7 | 5.1 |

当显微组织为网篮组织时,TB17钛合金的强度和塑性均低于双态组织,尤其是断面收缩率,仅为双态组织时的 50%。当显微组织为片层组织时,由于其固溶加热温度处于单相区,形成了粗大的 β 晶粒和连续网格状晶界 α 相,虽然其拉伸强度明显高于双态组织和网篮组织,但片层组织中同一 α 集束具有相同的惯析面,位错在扩展时将毫无阻碍地穿过互相平行的 α 集束,使得垂直滑距长,容易出现粗滑移带和微区变形不均匀,从而在晶界处产生严重的位错塞积,促进了空洞的形成和发展,导致试样过早断裂,因此塑性较低。因此,片层组织的延伸率和断面收缩率明显低于双态组织和网篮组织。

2.3 室温应力高周疲劳

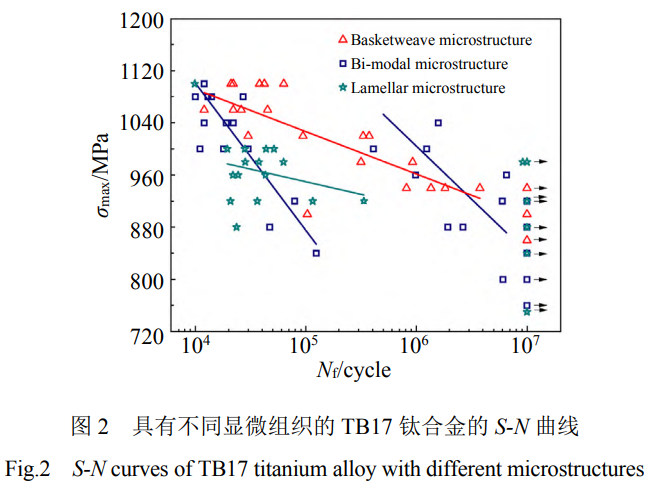

具有不同显微组织特征的 TB17钛合金在R=0.1,Kt=1时的S-N拟合曲线如图 2 所示,采用指数函数公式对疲劳实验数据进行拟合,认为应力与疲劳寿命的对数呈线性关系。可以看出,当 TB17钛合金的显微组织特征为片层组织与网篮组织时,其疲劳寿命均随应力的降低逐渐升高,呈线性关系,且片层组织的分散性较大;当 TB17钛合金的显微组织特征为双态组织时,其疲劳寿命与应力呈双线性关系,在各自线性曲线中寿命随应力的降低而提高,双线型的S-N曲线分布同时代表了双态组织的疲劳性能不稳定,即双态组织的 TB17钛合金在疲劳过程中受到 2 种起裂机制相互竞争的干扰,不能确定材料优先受到内部损伤还是表面损伤。

在 TB17钛合金中,其双态组织主要由 β 转变基体上分布的不连续的、占比为 12.2% 的、呈等轴状或短棒状的大块初生 α 相,残留 β 相,以及在时效过程中从残留 β 相中析出的弥散分布的细小片层状 α 相组成 (图 1a)。在该显微组织结构中,与初生 α 相相比,β 相的强度较低,并且体心立方结构的 β 相滑移系比密排六方结构的初生 α 相多,因此在低应力作用下 β 相内的位错会优先开动,位错在 β 相和初生 α 相的相界面处或在初生 α 相晶粒与 β 相晶粒的界面处不断累积形成位错塞积,位错塞积的产生造成了较高水平的应力集中。而初生 α 相晶粒尺寸较大,滑移系较少,协调变形的能力弱,这使得位错塞积作用更明显,裂纹更易萌生于试样内部的初生 α 相晶粒处,即容易在初生 α 相的界面处产生小刻面。同时,在一些情况下,因为组织形态不均匀,可能出现多个初生 α 相晶粒的聚集,所形成的初生 α 相晶粒簇破裂形成初始疲劳裂纹,使源区形貌出现 “小刻面” 簇的特征,“小刻面” 的出现使得裂纹形核,从而促进了裂纹扩展。

采用升降法计算得出具有不同显微组织特征的 TB17钛合金的疲劳强度,如表 2 所示。可以看出,具有网篮组织特征的 TB17钛合金疲劳强度最高,达到了 925.7 MPa,具有片状组织特征的疲劳强度次之,达到了 911.4 MPa,略低于网篮组织,而具有双态组织特征的疲劳强度最低,仅为 860 MPa,明显低于其他 2 种组织特征的疲劳强度。

传统观点认为,合金的疲劳比(σD/Rp0.2) 是判断不同材料综合疲劳性能优劣的重要指标,疲劳比越大,合金的综合疲劳性能越好。如高强钢的疲劳比为 0.55~0.65,铝合金及镁合金等不同有色金属的疲劳比为 0.3~0.5 [15],显然高强钢的综合疲劳性能要优于普通有色金属。如表 2 所示,网篮组织的疲劳比最高,达到了 0.75,双态组织次之,为 0.67,而片层组织最低,仅为 0.63。这说明,TB17钛合金 3 种组织的疲劳比均超过了 0.6,具有优异的综合疲劳性能,相比较而言,网篮组织的综合疲劳性能最好,片层组织最差。

表 2 具有不同显微组织的 TB17钛合金的力学性能

Table 2 Mechanical properties of TB17 titanium alloy with different microstructures

| Microstructure type | Rp0.2/MPa | σD/MPa | σD/Rp0.2 |

| Bi-modal microstructure | 1291 | 860.0 | 0.67 |

| Basketweave microstructure | 1226 | 925.7 | 0.75 |

| Lamellar microstructure | 1445 | 911.4 | 0.63 |

2.4 断口分析

2.4.1 疲劳裂纹萌生特征

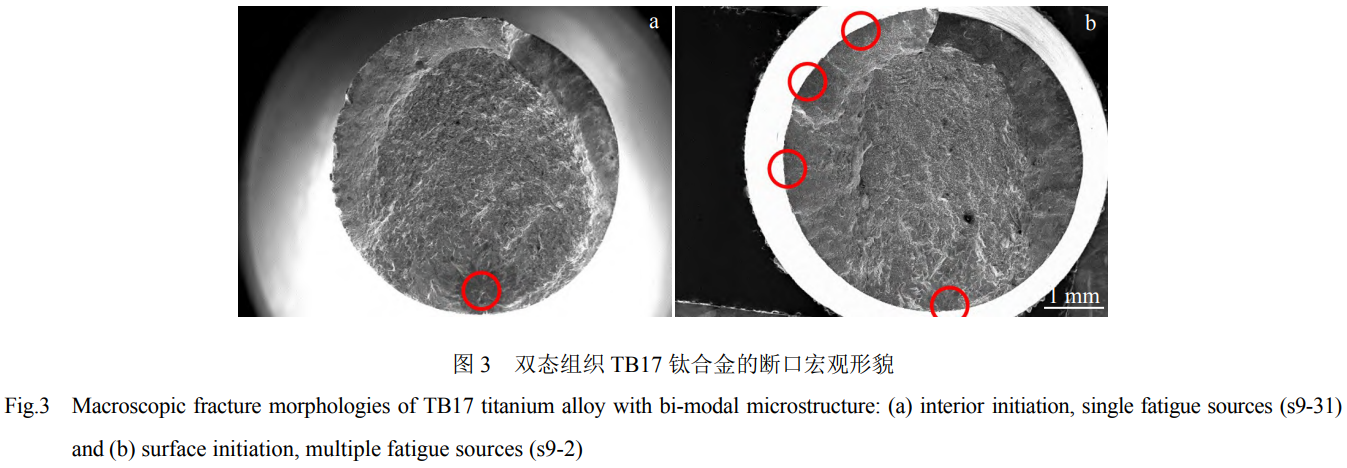

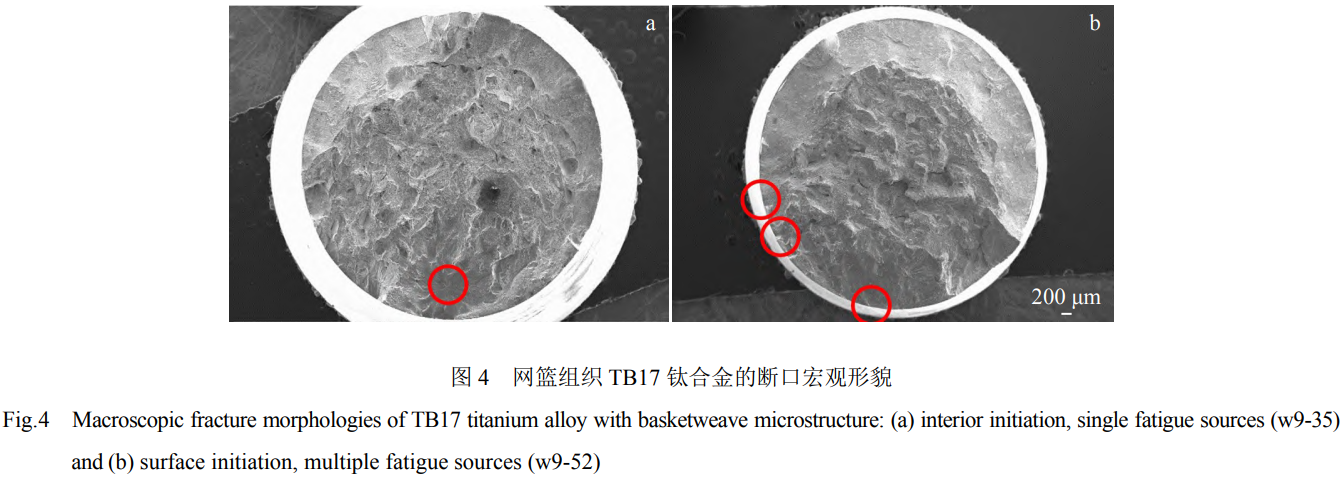

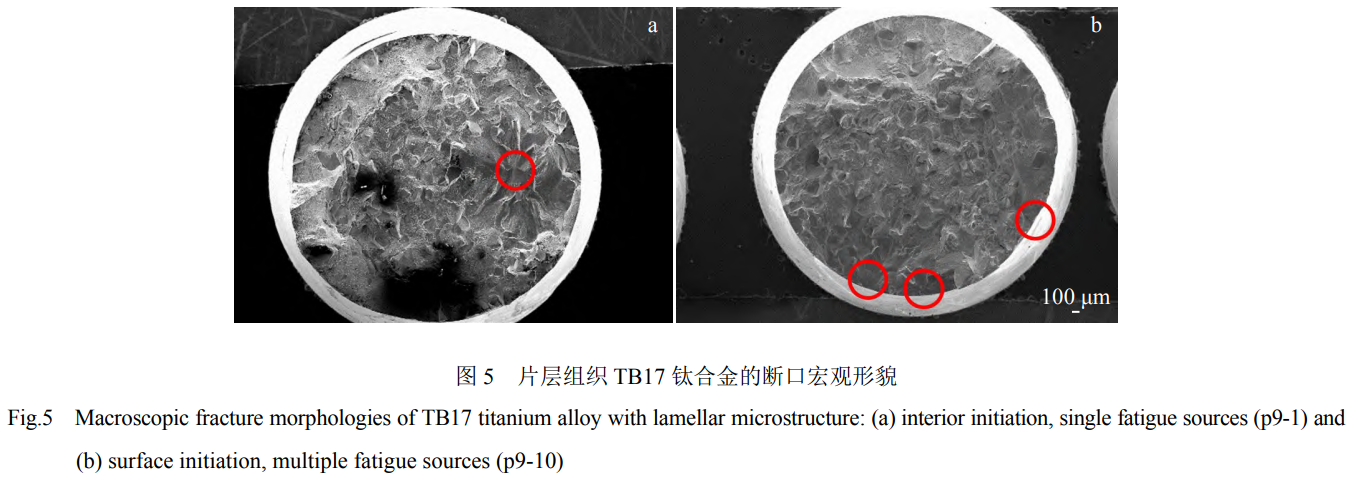

具有不同显微组织特征的 TB17钛合金的高周疲劳裂纹萌生位置和源区数量如表 3 所示,不同显微组织特征钛合金的宏观断口形貌如图 3~ 图 5 所示。由表 3 和图 3~ 图 5 可以看出,疲劳裂纹萌生位置和源区数量等断口特征与最大疲劳加载应力和循环周次存在一定的关系,高疲劳加载应力往往导致低的循环周次。

当疲劳加载应力处于低应力状态时,其循环周次往往较高,疲劳裂纹倾向于在试样内部萌生;当疲劳加载应力处于高应力状态时,其循环周次往往较低,疲劳裂纹倾向于试样表面萌生。同时当疲劳加载应力处于低应力状态下,疲劳裂纹倾向于单源萌生,而在高应力状态下,疲劳裂纹则倾向于多源萌生。

如当显微组织为双态组织时,s9-31 试样的疲劳加载应力为 800 MPa,其循环周次为6.06 ×106,疲劳裂纹从试样内部萌生,且为单疲劳源 (图 3a),而 s9-2 试样的疲劳加载应力为 1080 MPa,其循环周次为1.4 ×104,疲劳裂纹从试样表面萌生,且为多疲劳源 (图 3b)。在疲劳扩展区大小方面,当疲劳裂纹萌生位置相同时,片层组织和双态组织的疲劳扩展区大小随疲劳加载应力的升高而呈现减小趋势,网篮组织则无明显的规律。

表 3 具有不同显微组织的 TB17钛合金的高周疲劳裂纹萌生位置和源区数量

Table 3 Location and number of source regions of high cycle fatigue cracks in TB17 titanium alloy with different microstructures

| Microstructure type | Sample number | σD/MPa | Nf/cycle | Position of fatigue source | Number of fatigue source | Expansion zone size/μm |

| Bi-modal microstructure | s9-31 | 800 | 6.06×106 | Interior | 1 | 1998 |

| s9-9 | 920 | 5.99×106 | Interior | 1 | 1552 | |

| s9-21 | 960 | 9.81×105 | Interior | 1 | 1446 | |

| s9-35 | 880 | 4.7×104 | Surface | 1 | 1928 | |

| s9-2 | 1080 | 1.4×104 | Surface | 4 | 1484 | |

| s9-3 | 1080 | 1.3×104 | Surface | 3 | 1448 | |

| Basketweave microstructure | w9-35 | 940 | 3.747×106 | Interior | 1 | 1331 |

| w9-57 | 980 | 9.24×105 | Interior | 1 | 1091 | |

| w9-38 | 980 | 3.15×105 | Interior | 1 | 1369 | |

| w9-36 | 1020 | 9.4×104 | Surface | 1 | 1851 | |

| w9-52 | 1060 | 2.6×104 | Surface | 3 | 1455 | |

| Lamellar microstructure | p9-10 | 880 | 2.35×104 | Surface | 3 | 1408 |

| p9-1 | 920 | 1.15×105 | Interior | 1 | 1375 | |

| p9-12 | 960 | 4.3×104 | Surface | 3 | 1334 | |

| p9-32 | 1000 | 1.9×104 | Surface | 3 | 998 |

2.4.2 疲劳裂纹萌生机制

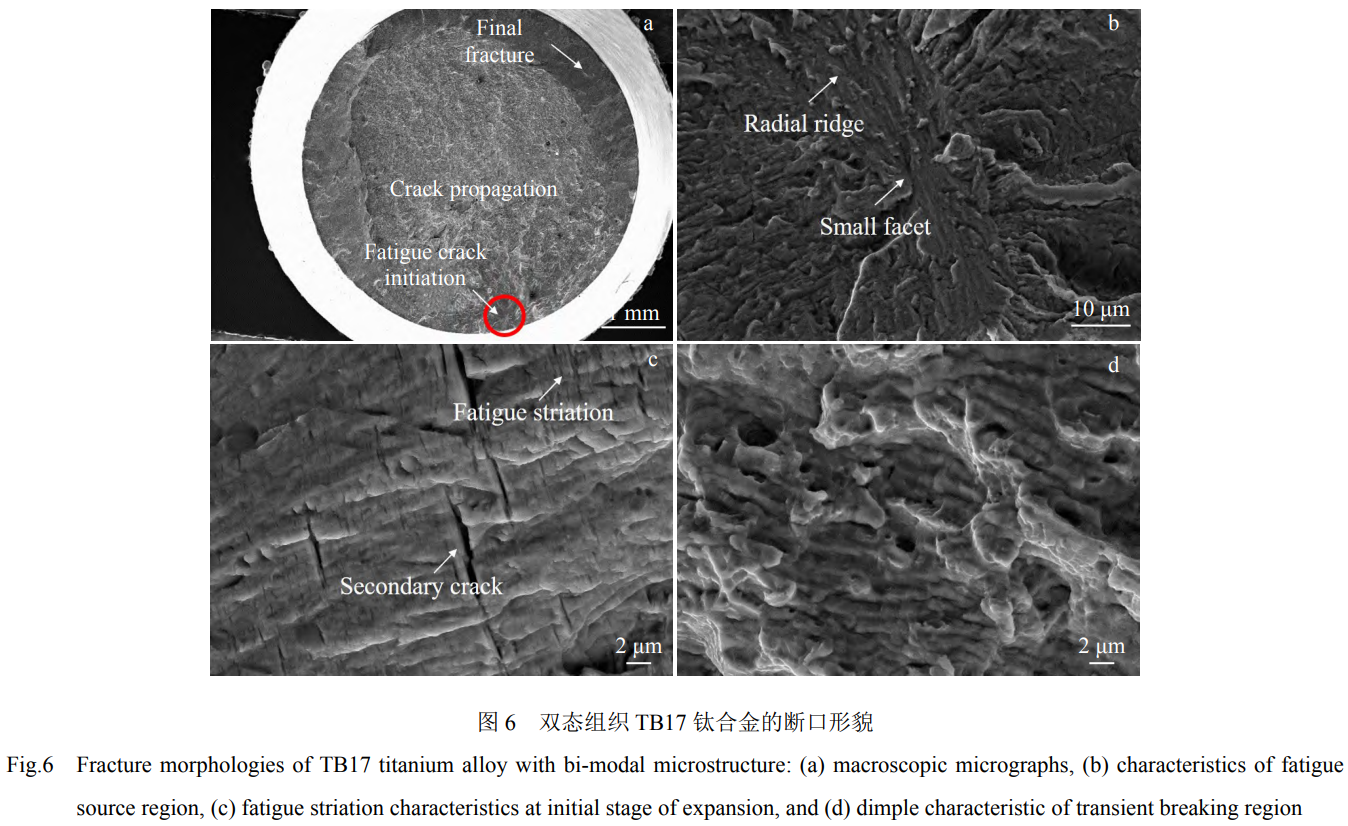

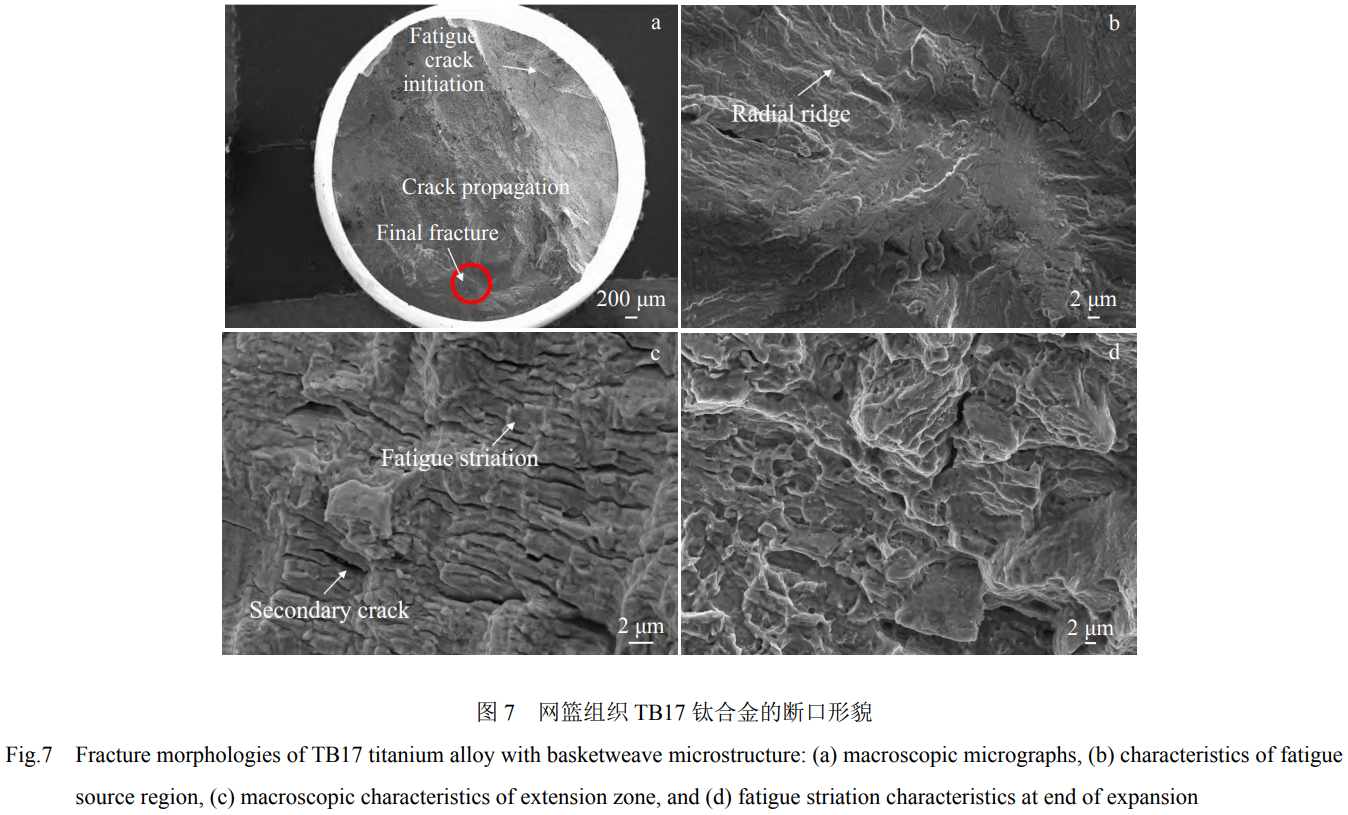

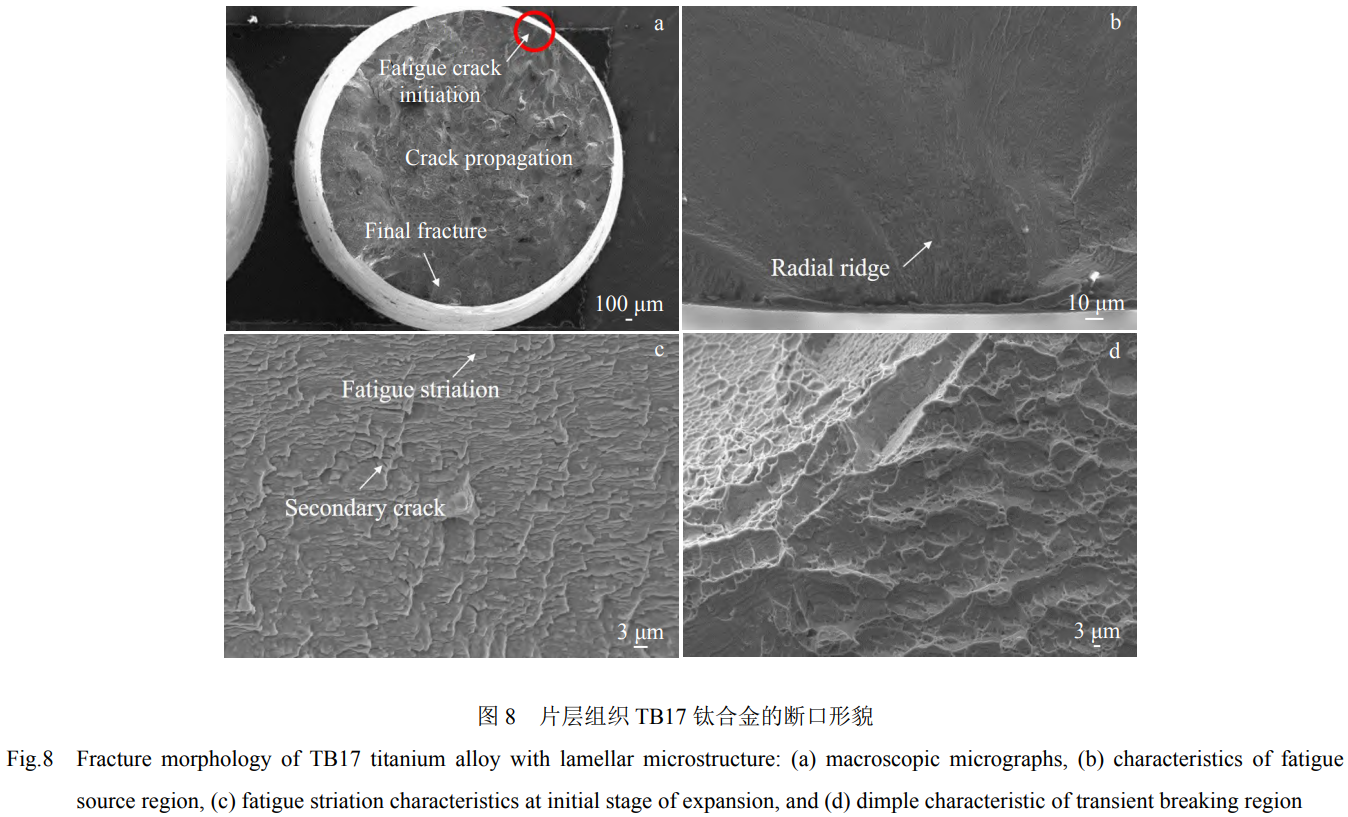

具有不同显微组织的 TB17钛合金代表性的断口形貌如图 6~ 图 8 所示。通过宏观断口形貌观察可以发现,疲劳断口均由疲劳源区、裂纹扩展区和瞬断区组成,且为滑移主导失效。

由表 3 可以得出,在高疲劳加载应力状态下,不同显微组织 TB17钛合金的疲劳裂纹均倾向于表面萌生且为多疲劳裂纹源。和其他钛合金甚至高强钢的微观萌生机制一致,在高应力循环载荷的作用下,试件表面会形成大量的驻留滑移带 (PSB)[16] 和挤出带粗糙区,该区域破坏了试件表面的组织连续性,从而产生应力集中进而促使大量微裂纹形成。同时该情况下较大的循环疲劳载荷应力为裂纹扩展持续提供表面能和输入变形功,使微裂纹继续扩展和连接,最终形成了较大裂纹。不同位置的大裂纹再次交汇后,较高的裂纹扩展速率会迅速导致材料断裂。

而在低疲劳加载应力状态下,裂纹倾向于试样内部萌生,以界面的开裂或某种相的开裂并形成 “小刻面”(small facet) 特征的方式起源。当试样的表面滑移变形带来的粗糙区不足以引起试样的疲劳失效时,材料的显微组织和晶粒取向对试样的疲劳失效起主导作用。对于钛合金来说,由于各相组织局部力学性能 (强度、塑性等) 与晶粒取向的差异,使得材料即便在宏观弹性循环载荷作用下,某些晶粒因承受高于其微观弹性极限应力而进入塑性变形阶段。随着载荷作用次数的增加,局部塑性应变逐渐累积,微观应变梯度逐渐升高,促使材料内部微观应变重新分配,在晶粒取向差较大或者组织不均匀的地方产生应力集中导致微裂纹形成,随着循环加载的进行,外界载荷为裂纹扩展提供能量使微裂纹继续扩展形成失效裂纹。

双态组织 TB17钛合金的断口形貌如图 6 所示。可以看出,红色圆圈标记的位置为裂纹汇聚于亚表面的主源位置 (图 6a),疲劳裂纹为单疲劳源且于试样内部萌生。靠近疲劳源区可见放射棱线和 “小刻面” 存在,远离源区可见弧形扩展棱线。在疲劳应力加载初期,靠近疲劳源区裂纹的扩展速率较慢,疲劳裂纹在循环载荷的不断反复作用下,疲劳断口表面由于反复张开闭合而造成挤压磨损,因此裂纹源区一般比较平整光滑 (图 6b),疲劳裂纹沿着一系列具有不同高度的宏观小平面向周围辐射扩展,形成以裂纹源为中心向四周辐射的放射线和台阶。随着疲劳裂纹的持续扩展,疲劳断裂过程进入了扩展区域,表现为准解理断裂,并且存在大量不连续的疲劳条带和二次裂纹 (图 6c),同时在扩展区也呈现了一些台阶状特征,由于材料内部显微组织 (晶粒取向、晶界和第二相质点等) 的差异,裂纹扩展可能会由一个平面转移至另一个平面,因此不同区域的疲劳条带有时分布在高度不同、方向有别的平面上。最后断口由扩展区进入瞬断区 (图 6d),其表面由众多相互连接的凹坑组成,形貌粗糙,表现为韧窝断裂特征。

网篮组织 TB17钛合金的断口形貌如图 7 所示。可以看出,与双态组织相似,疲劳裂纹源均萌生于试样内部,且为单一疲劳源 (图 7a),其宏观断口相对粗糙,断口表面起伏较大,裂纹扩展区和瞬断区没有明显的界限,呈现逐渐过渡的特征,这与网篮组织具有优异的断裂韧度有关,在裂纹扩展过程中吸收了大量能量,从而难以形成瞬断的特征。在疲劳应力加载初期,同样形成了以裂纹源为核心向四周辐射的放射线和台阶,形貌与双态组织类似 (图 7b)。

在裂纹扩展区 (图 7c),其疲劳条带要多于双态组织,更加清晰密集,且二次裂纹数量更多,说明网篮组织的裂纹扩展路径更曲折,在扩展时消耗的能量更多。疲劳条带是疲劳裂纹扩展区的典型微观特征,是一系列基本上相互平行、略带弯曲的波浪形条纹,这些条带的长度方向与局部裂纹扩展的方向垂直,疲劳条带的间距表示裂纹扩展速率,间距越宽,扩展速率越大。由于材料内部晶粒取向、晶界等显微组织的差异,导致疲劳裂纹扩展的平面可能由一个明显转移到另一个平面,从而不同区域的疲劳条带有时出现在高度不等、方向相异的平面上。理想状态下的疲劳条带的数目应该与循环载荷数目相等,但由于裂纹闭合效应等因素的影响,循环载荷数目远远大于微观可见的疲劳条带数目 [17-18]。网篮组织的瞬断区 (图 7d) 呈现混合断口的形貌特征,相对于双态组织,其韧性韧窝特征更明显,且存在少量的疲劳条带。

TB17钛合金片层组织的断口形貌如图 8 所示。可以看出,疲劳裂纹源均萌生于试样表面,且为多疲劳源,红色圆圈标记的位置为裂纹汇聚于表面的主源位置 (图 8a),其宏观断口相对粗糙,整个断面可见大晶粒的原始形貌,这与片层组织具有粗大的 β 晶粒相符合,扩展区面积与双态组织相当。与双态组织和网篮组织不同,由于片层组织的源区位于试样表面,因此其大量放射状棱线以裂纹源为中心向试样内部延伸,且放射状棱线更为整齐 (图 8b)。在裂纹扩展区,其疲劳条带断面更为细腻,疲劳条带破碎化,仅存在少量的二次裂纹 (图 8c),瞬断区形貌粗糙,断口边缘可见倾斜的剪切唇,表现为剪切韧窝断裂特征 (图 8d)。

3、结论

TB17钛合金在双态组织状态下具有最好的强塑性匹配水平,网篮组织状态下的强度和塑性略低于双态组织,而片层组织由于存在粗大的 β 晶粒和连续网格状晶界 α 相,获得了最高的抗拉伸强度,但拉伸塑性下降明显。

TB17钛合金在 3 种组织状态下均获得了较高的高周疲劳强度,相比较而言,网篮组织的疲劳强度和疲劳比最高,双态组织由于其疲劳寿命与应力呈双线性关系,疲劳性能并不稳定,疲劳强度最低,而片层组织的疲劳比最低。

不同显微组织的高周疲劳加载应力处于低应力状态时,疲劳裂纹倾向于试样内部、单源萌生,处于高应力状态时,疲劳裂纹倾向于试样表面、多源萌生。

不同显微组织的高周疲劳断口均由疲劳源区,裂纹扩展区和瞬断区组成,且为滑移主导失效。网篮组织的疲劳扩展区存在更多的二次裂纹,且疲劳条带更为清晰密集,说明网篮组织的裂纹扩展路径更曲折,在扩展时消耗的能量更多。

参考文献 References

[1] Zhu Zhishou (朱知寿), Wang Xinnan (王新南), Shang Guoqiang (商国强) et al. Journal of Aeronautical Materials (航空材料学报)[J], 2016, 36 (3): 8

[2] Zhu Zhishou (朱知寿). Research and Development of New-brand Titanium Alloys of High Performance for Aeronautical Application (新型航空高性能钛合金材料技术研究与发展)[M]. Beijing: Aviation Industry Press, 2013

[3] Shang Guoqiang (商国强), Zhu Zhishou (朱知寿), Chang Hui (常辉) et al. Chinese Journal of Rare Metals (稀有金属)[J], 2011, 35 (2): 286

[4] Ahmed M, Savvakin D G, Ivasishin O M et al. Materials Science and Engineering A [J], 2014, 605 (6): 89

[5] Santhosh R, Geetha M, Rao M N. Transactions of the Indian Institute of Metals [J], 2017, 70 (7): 1682

[6] Luo Sihai, Nie Xiangfan, Zhou Liucheng, et al. Journal of Materials Engineering & Performance [J], 2018, 27 (3): 1467

[7] Zhong Liqiong (钟丽琼), Yan Zhen (严 振), Liang Yilong (梁益龙) et al. Rare Metal Materials and Engineering (稀有金属材料与工程)[J], 2015, 44 (5): 1224

[8] Zhao Shaobian (赵少汴). Anti-fatigue Design Handbook (抗疲劳设计手册)[M]. Beijing: China Machine Press, 1994

[9] Tao Chunhu (陶春虎), Liu Qingquan (刘庆泉), Cao Chunxiao (曹春晓) et al. Failure and Prevention of Aeronautical Titanium Alloy (航空用钛合金的失效与预防)[M]. Beijing: Defence Industry Press, 2002

[10] Fei Yue (费 跃), Wang Xinnan (王新南), Shang Guoqiang (商国强) et al. Chinese Journal of Rare Metals (稀有金属)[J], 2017, 41 (9): 1056

[11] Wang Zhe, Wang Xinnan, Zhu Zhishou. Journal of Alloys and Compounds [J], 2017, 692: 149

[12] Zhu Zhishou (朱知寿), Shang Guoqiang (商国强), Wang Xinnan (王新南) et al. Journal of Aeronautical Materials (航空材料学报)[J], 2020, 40 (3): 6

[13] Zhang Hongling, Zhang Xiaoyong, Zhu Zhishou et al. Scripta Materialia [J], 2020, 177: 118

[14] Xin Yunpeng (信云鹏), Zhu Zhishou (朱知寿), Wang Xinnan (王新南) et al. Journal of Materials Engineering (材料工程)[J], 2022, 50 (10): 81

[15] Chen Chuanyao (陈传尧). Fatigue and Fracture (疲劳与断裂)[M]. Wuhan: Huazhong University of Science and Technology Press, 2002

[16] Tompson N, Wadsworth N J, Louat N. Philosophical Magazine [J], 1956 (1): 119

[17] Zhong Qunpeng (钟群鹏), Zhao Zihua (赵子华). Fractography (断口学)[M]. Beijing: Higher Education Press, 2005

[18] Liang Xin (梁 欣). Fatigue Striation Segmentation of Metal Fracture Image Based on Multi-feature (基于多特征的金属断口图像疲劳条带分割)[D]. Nanchang: Nanchang Hangkong University, 2014

(注,原文标题:显微组织对TB17钛合金高周疲劳性能的影响)

相关链接

- 2025-10-07 面向航空承力构件应用的TB17钛合金热处理工艺优化——不同冷却速率下固溶/固溶时效态的组织性能匹配规律、时效强化效应及断裂韧度最大化

- 2025-09-19 为高性能航空构件赋能:TB17钛合金β区热加工窗口内动态再结晶机理与工艺优化启示

- 2024-05-15 显微组织类型对TB17钛合金棒力学性能的影响

- 2023-12-01 冷却速率对航空航天用TB17钛合金显微组织和力学性能的影响