TC17钛合金名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr(质量分数,w/%),是一种最高使用温度为427℃的高强、高韧和高淬透性的富β相两相钛合金[1,2],被广泛用于制造航空发动机风扇和压气机盘件。为得到具有良好断裂韧度和蠕变性能的TC17钛合金锻件,通常先在α+β两相区多火次锻造得到双态组织,再经单火次β锻造得到网篮组织[3]。棒材的组织均匀性直接影响锻件的组织和性能。组织不均匀的棒材被加热到相变点以上,极易出现局部原始β晶粒粗大的问题,进而影响盘类锻件的性能[4]。由于TC17钛合金中含有4%的易偏析元素Cr,有较为严重的β斑倾向,因而大规格棒材锻造难度较大[5,6]。随着新一代航空发动机向风扇和压气机盘级数减少、转速增加、高温段前移、结构整体化发展[7],航空发动机风扇盘锻件对尺寸的要求不断增大,亟需对大规格TC17钛合金棒材组织进行深入研究,这将对于制备组织均匀的大型整体叶盘类锻件至关重要。

王凯旋等[8]采用β单相区开坯+两相区多火次锻造得到大规格TC17钛合金棒材,利用光学显微镜分析了棒材不同部位的显微组织,未发现不连续的晶界α相、长条α相、大块团聚α相等异常组织,从边缘到中心位置的β晶粒大小一致,无异常大晶 粒出现,均匀性良好。对于TC17、TC19等后续进行β锻造的钛合金,需要获取半成品棒材显微组织中的原始β晶粒形貌,以确定显微组织均匀性能否满足需求。目前,普遍通过分析初生等轴α相形貌和含量等特征来判别锻件的组织均匀性。但在实际棒材评估中发现,在光学显微镜和扫描电子显微镜下不同部位初生α相等轴化良好,含量无明显差异,未见较长的断续晶界α相,且难以观察出原始β晶界的痕迹,因而无法判定原始β晶的粒均匀程度。电子背散射衍射(electron backscatter diffraction,EBSD)技术是材料学研究的重要表征手段之一,在研究材料晶体学取向、织构、相变及其位向关系等方面有着独特的优势。本研究采用EBSD技术分析大规格TC17钛合金棒材不同部位等轴α相和β基体相的取向分布,表征原始β晶粒并分析其组织均匀性,以期为大规格TC17钛合金棒材锻造工艺优化和相关检验方法改进提供借鉴。

1、实验

实验所用TC17钛合金铸锭经3次真空自耗熔炼而成,铸锭直径为750mm,化学成分(质量分数,w/%)为 A15. 23 , Sn2. 07, Zr2. 01, Mo4. 10, Cr3.90, Fe0.05 , O 0. 10,Ti余量。铸锭经β单相区和α+β两相区多火次锻造得到φ500mm棒材,采用金相法测得其(α+β)/β相转变温度为900 °C。从棒材上切割30mm厚试片,进行双重固溶退火(840℃ 1h/AC +800 °C/4 h/WC)和时效(630 ℃/8h/AC)处理。从热处理后试片纵剖面的心部和边缘各取15mm X 10 mm的方形金相试样和EBSD试样,然后进行研磨和机械抛光处理。金相试样用Kroll腐蚀液(5%HF + 10%HNO3 +85%H2O)腐蚀后,采用 LeicaDMI 3000M型卧式金相显微镜进行组织观察。EBSD试样经过电解抛光(电解抛光液配比为:5vol%高氯酸、35vol%正丁醇和60vol%甲醇)后,采用配备Hikar'i XP探头的JSM 7900F扫描电子显微镜进行EBSD观察和分析,测试扫描步长为0.5μm。利用OIM软件对EBSD数据进行处理。

2、结果与分析

2.1显微组织分析

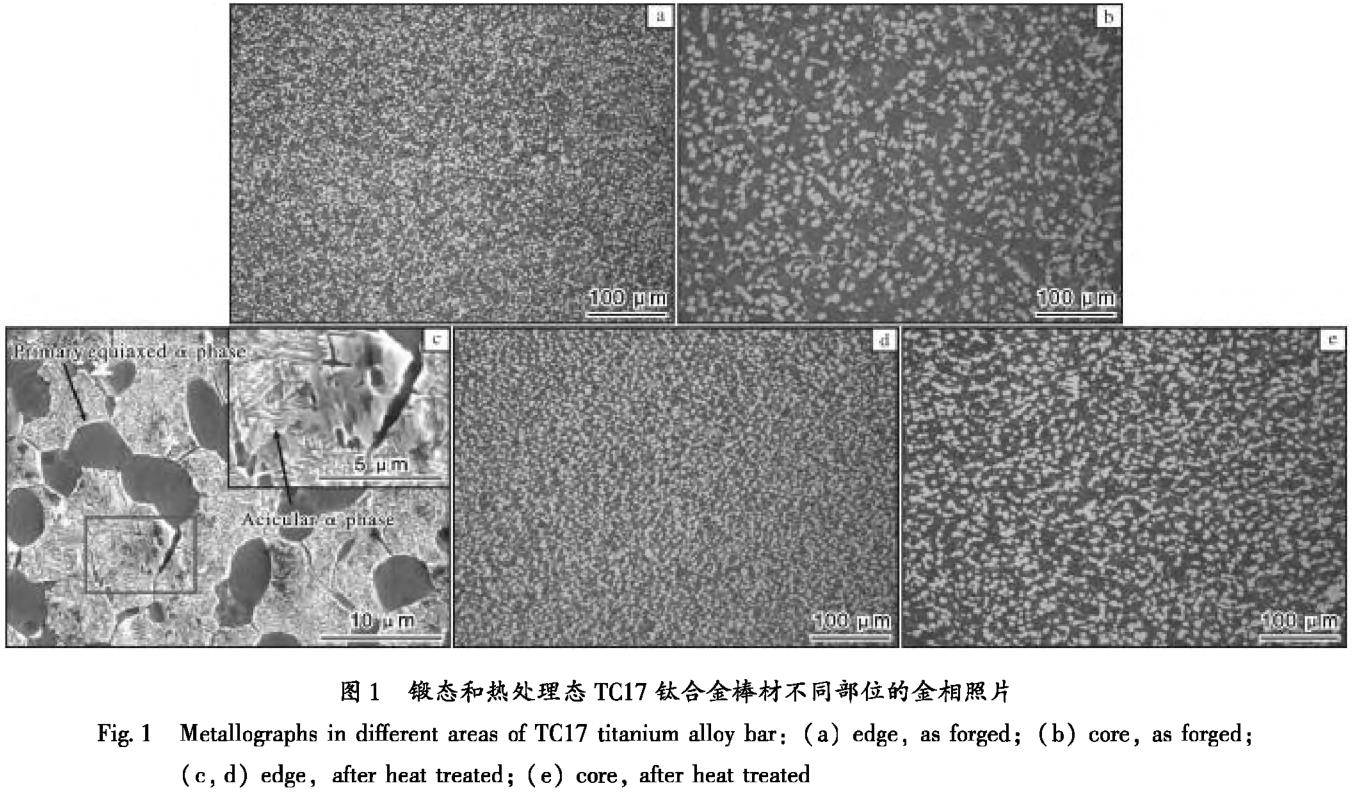

图1为锻态和热处理态TC17钛合金棒材不同部位的金相照片。由图1可知,热处理前后TC17钛合金棒材边部和心部的显微组织无明显差异,均为细小均匀的双态组织。其中,热处理态组织由等轴初生α相和含针状α相的转变β相组成(图1c)。在α+β两相区有较为充分的变形,由α片层集束球化形成的初生α相等轴化良好,未见朝某一方向拉长,方向性弱;未见较长的断续晶界α相和团聚的大块α相,难以辨别原始β晶界。边部和心部的等轴初生α相比例无明显差异,均为30%左右,但由于自由锻后冷却速度的差异,心部等轴初生α相平均晶粒尺寸约为5.4μm,大于边部的4. 2μm然而,仅仅是等轴初生α相尺寸的差异并不足以导致棒材后续加热到β单相区出现局部晶粒粗大的现象,需要对组织进行取向分析。

2.2 α相和β相取向分析

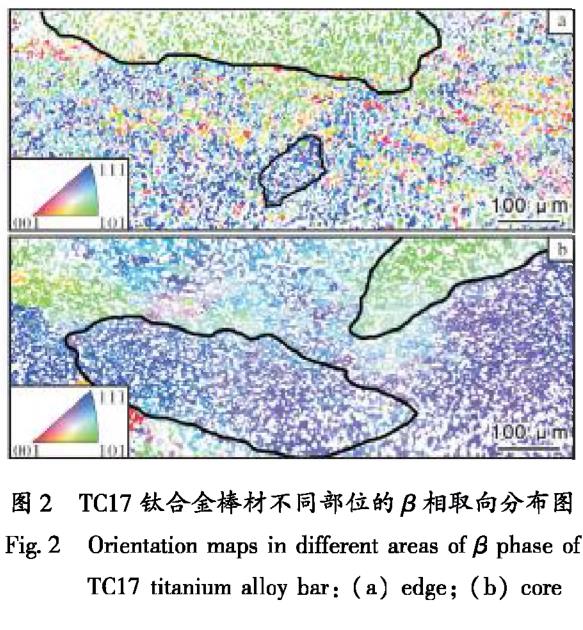

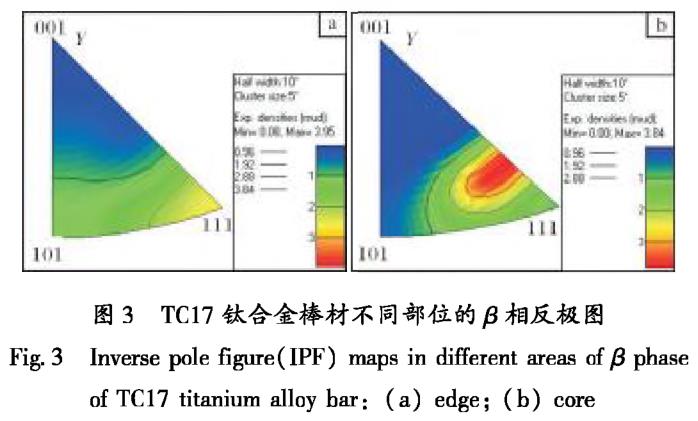

TC17钛合金棒材经α+β两相区多次热变形后,β相在取向、局部织构和晶界演变上会发生显著的变化,相比于变形前晶体取向杂乱且出现很多小角度和大角度晶界[9,10]。当TC17钛合金加热到相变点以上后,无论是否发生变形,原始β晶粒内部的β相均保持同一取向[11,12],因此本研究将TC17钛合金棒材组织中β相取向基本相同的“宏区”认定为一个原始β晶粒。另外,本研究热处理制度为两相区双重固溶和时效,不会对β相取向产生影响,因此仅对热处理态的组织进行取向分析。

图2为TC17钛合金棒材边部和心部的β相取向分布图。图3为TC17钛合金棒材边部和心部的β相反极图。由图2a可知,棒材边部经过充分的大变形后,整个扫描区域内β相取向杂乱,相邻β晶粒之间的取向差较大,大部分原始β晶粒(图2中黑色轮廓)被显著破碎至200μm以下,存在<111 >与棒材拔长方向平行的弱丝织构,织构强度仅约为1. 5(图3a) 。由图2b可知,棒材心部组织中原始β晶粒尺寸较大,大部分可达200 ~400μm, β相的取向分布趋于均匀,也存在<111 >与棒材拔长方向平行的弱丝织构,但强度增加到2. 5(图3b) 。因此,对于大规格TC17钛合金棒材,即使其组织在光学显微镜下较为均匀,依然可能存在粗大原始β晶粒,有必要对其进行β晶粒度检查。由于TC17钛合金易产生β斑,Liitjering等[13]建议铸锭直径不宜超过750 mm,且需要在铸锭熔炼后增加长时间的β单相区均匀化热处理以改善合金元素偏析[6]。铸锭的原始β晶粒粗大,加上TC17钛合金两相区变形抗力较大,在锻造大规格棒材时,心部和边部存在较大的变形量差异,边部集中了较大的变形量,导致形成扭折状的α相并通过增加位错密度促进β相的连续动态再结晶,等轴α相的尺寸影响了β相取向的演变,当细小弥散的等轴α相嵌入β基体中,其可作为钉扎的“第二相粒子”,通过晶界滑动促进β相的再结晶,甚至在较高的应变速率下,通过动态回复再结晶形成更多更细小的再结晶β晶粒[9]。而心部组织由于变形量较小,加上晶粒之间的协调变形,小部分取向的晶粒变形难度大,热变形过程中产生的位错和亚晶界等较少,后续加热使大部分变形晶粒发生回复,因而β相再结晶比例小,依旧保持了粗大的晶粒。虽然心部的变形量较小,但足以将粗大的晶界α相断开,导致未见较长的断续晶界α相和团聚的大块α相,以至于在金相显微镜下难以发现原始β晶界的痕迹。

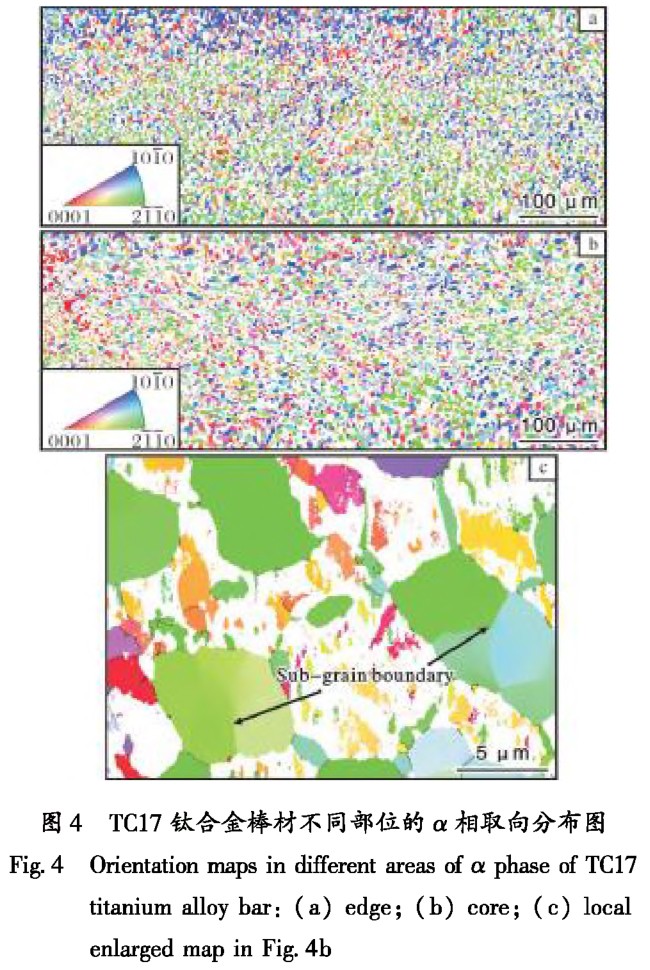

图4为TC17钛合金棒材边部和心部的α相取向分布图。由图4a、4b可知,边部和心部组织中等轴初生α相的取向分布杂乱,宏观区域内均未出现某单一取向的等轴α相聚集,与β基体的取向无明显联系,适当的变形量促进α片层球化为取向杂乱的等轴α相。由图4c可知,针状α相的取向相对杂乱,针状α相为锻后冷却和时效过程中析出的次生α相,可以认为在锻后冷却和时效热处理过程中,β相的转变过程中发生了α相的变体选择[14]。单个孤立的等轴初生α相内部存在亚晶界且取向差较小(图4c),为小角度晶界。因此,增大心部变形量可能在等轴α相内部形成大角度晶界甚至达到细化晶粒的效果,有机会改善因冷却速度导致的等轴α相尺寸差异。

3、结论

(1) 大规格TC17钛合金棒材边部和心部组织中初生α相等轴化良好,取向分布均匀,宏观区域内均未出现单一取向的等轴α相聚集。

(2) 边部等轴α相晶粒尺寸明显小于心部,锻后冷却速度是影响等轴α相晶粒尺寸的主要因素,边部等轴α相内部存在亚晶界组织,多为小角度晶界。

(3) 边部和心部区域在光学显微镜下原始β晶界不明显;通过EBSD分析可知心部组织原始β晶粒破碎程度不足,晶粒尺寸较大。对于大规格TC17钛合金棒材,有必要增加β晶粒度检査以规避后续出现粗大原始β晶粒的风险。

参考文献 References

[1 ] Chen W. High temperature deformation behavior of TC17alloy [ J ]. Materials Sciences and Applications, 2018, 9(9): 732-739.

[2] 邓雨亭,李四清,黄旭,等.航空发动机用0锻TC17钛合金时效析出行为研究[J].航空制造技术,2018, 61(9): 59 -63.

[3] 俞汉清,曾卫东,周义刚,等.Ti-17合金0锻造研究[J].西北工业大学学报,1995, 13(3): 340 - 345.

[4] Shi X H, Zeng W D, Zhao Q Y. The effects of lamellarfeatures on the fracture toughness of Ti-17 titanium alloy [ J ].Materials Science and Engineering A, 2015, 636: 543-550.

[5] Shamblen C E. Minimizing beta flecks in the Ti-17 alloy[ J].Metallurgical and Materials Transactions B, 1997, 28: 899-903.

[6 ] Avyle J, Brooks J A, Powell A C. Reducing defects inremelting processes for high-performance alloys [ J ]. Journalof Materials, 1998, 50(3) : 22-25.

[7] Paniagua G, Szokol S, Kato H, et al. Contrarotating turbineaero-design for an advanced hypersonic propulsion system[J]. Journal of Propulsion and Power, 2008, 24(6) : 1269-1277.

[8] 王凯旋,冯贞伟,丁永峰,等.TC17钛合金超大规格棒材的制备[J]・钛工业进展,2014, 31(5): 32-35

[9] Li L, Li M Q, Luo J. Mechanism in the 0 phase evolutionduring hot deformation of Ti-5Al-2Sn-2Zr-4Mo-4Cr with atransformed microstructure [ J ]・ Acta Materialia, 2015, 94:36-45.

[10] Germain L, Gey N, Humbert M, et al. Texture heterogeneitiesinduced by subtransus processing of near a titanium alloys[ J].Acta Materialia, 2008, 56(16) : 4298 -4308.

[11 ] Salib M, Teixeira J, Germain L, et al. Influence of transformation temperature on microtexture formation associatedwith a precipitation at 0 grain boundaries in a 0 metastabletitanium alloy[ J]. Acta Materialia, 2013, 61(10) : 3758-3768.

[12] 邓雨亭,李四清,黄旭.0锻TC17钛合金力学性能各向异性研究[J].稀有金属,2018, 42(8): 885 -890.

[13] Liitjering G, Willians J C. Titanium [ M ]. 2nd Edition.Heidelberg: Springer-Verlag, 2007 : 63・

[14] 赵子博,王国强,杨晓龙,等.Ti-6246中。相转变织构的形成机制[J].材料研究学报,2017, 31(10): 796-800.

相关链接

- 2023-09-13 自由锻造TC17钛合金饼材(钛合金锻件)的组织与性能研究

- 2023-09-09 利泰金属现货供应TA5钛棒 TC17钛合金锻件 TA15钛板 库存充足 厂家直供

- 2023-04-11 航空用TA15/TC19/TC17钛合金棒国军标规范GJB2218A-2008

- 2023-02-26 锻造工艺对航空用TC17钛合金锻件组织性能的影响

- 2022-05-21 利泰金属定制航空用TC17钛合金锻件 钛方块 钛饼

- 2021-10-11 航空用高温钛合金TC4/Ti60/TC17等牌号的应用及发展概述

- 2021-04-27 中国航空结构用新型TC17/TC21钛合金研究进展

- 2020-03-04 钛及钛合金的性能特点及其在航空航天领域的应用

- 2019-08-09 宝鸡钛锻件厂家谈TC17钛合金的应用及加工特点