GJB943A-2018舰船用钛合金锻件规范覆盖TA5、TC4、TA31等7种钛合金牌号,构建起完整的舰船用材料体系。力学性能方面,不同牌号对应不同强度、韧性标准,如TA5室温抗拉≥640MPa,TC4≥895MPa,TA31冲击吸收功≥47J;部分合金还满足高温工况需求,如TA17/TA22在350℃下强度稳定。同时对耐蚀性能、无损检测提出明确要求,确保产品质量。

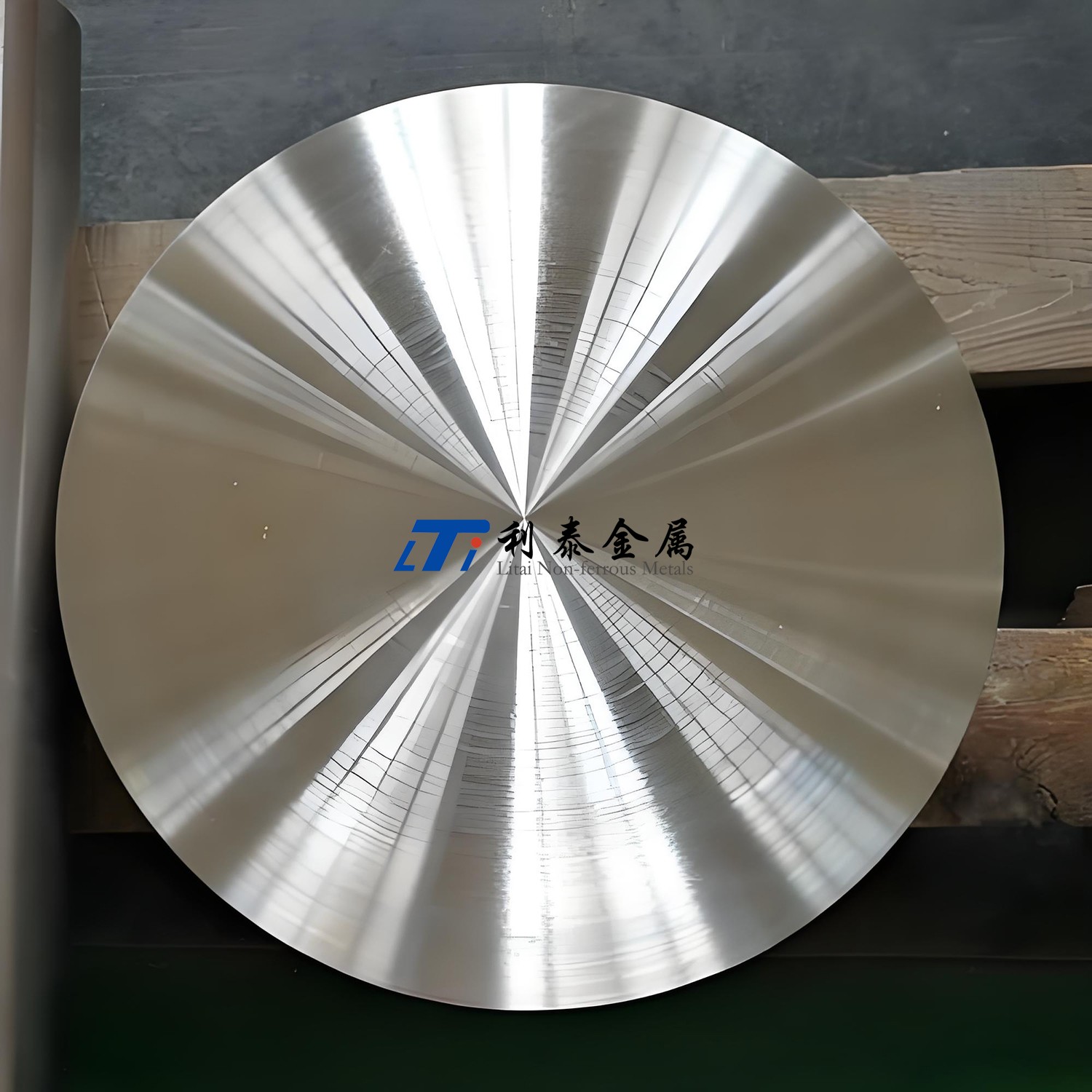

熔炼锻造上,要求两次真空自耗电弧炉熔炼,锻造需严格控制温度,TA22锻造温度在800-920℃。先进制造工艺不断突破,等温锻造、流动成形等精密成形技术提高材料利用率与生产效率;数字孪生、AI视觉检测等智能化生产技术,保障产品一致性与质量检测精度,增材制造也已应用于复杂结构件。国内已突破Ti62A等新型合金制备技术,宝钛集团等企业形成万吨级产能,但潜艇用钛量占结构质量比例低于俄罗斯。国际上,俄罗斯全钛核潜艇用钛量大且合金体系完善,美国、日本在深潜器钛合金应用与加工技术上各有优势,如美国的流动成形技术降低成本,日本焊接技术成熟。

当前面临大规格锻件组织均匀性控制、厚板焊接合格率低、生产成本高等技术瓶颈。未来研发聚焦新型超高强、多功能合金,推进智能化、绿色化工艺革新,实现锻造过程全数字化模拟,同时响应政策驱动,提升国产化率,推动军民融合应用。

以下利泰金属从技术演进-材料设计-工艺革新-标准对比-前沿趋势五个维度,对GJB 943A-2018《舰船用钛合金锻件规范》进行系统性解读,结合舰船装备的特殊需求与国产化突破案例展开分析:

一、标准演进与舰船钛合金体系框架

1.标准更新亮点

牌号扩展:新增TA7(Ti-5Al-2.5Sn)、TA17(Ti-4Al-2V)、TA22(Ti-3Al-1Mo-1Ni-1Zr)等6种合金,覆盖低强(<490MPa)至高强(>800MPa)全谱系,满足舰船不同承力场景需求。

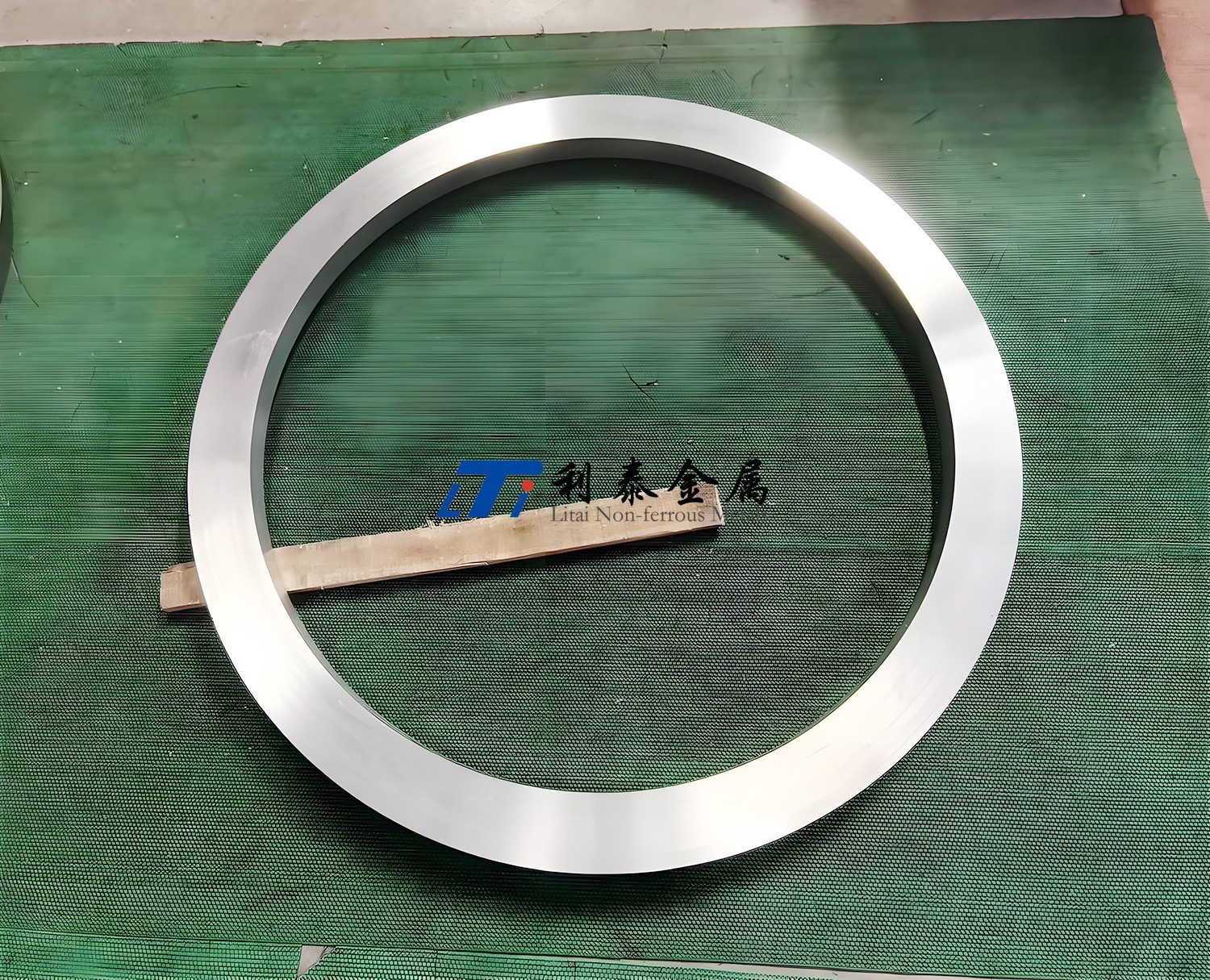

性能分层控制:按锻件截面尺寸分级要求力学性能(如Φ>150mm棒材强度允许下调10%),解决大尺寸件心部组织均匀性难题。

无损检测升级:超声波探伤缺陷阈值从φ4mm(GJB 943-1990)收紧至φ2mm,严于ASTM B348,保障深海耐压部件可靠性。

2.舰船钛合金强度分级体系

| 强度级别 | 代表牌号 | 屈服强度(MPa) | 核心应用场景 |

| 低强 | TA2 | 345-480 | 非耐压管路、换热器 |

| 中强 | TA22 | ≥490 | 螺旋桨叶片、舱门铰链 |

| 高强 | TC4/TC11 | ≥800 | 耐压壳体、高压容器 |

注:TA22兼具高塑韧性(延伸率≥16%)与抗氢脆特性,成为新一代潜艇阀门首选材料。

二、核心牌号性能与应用场景深度关联

1.耐腐蚀性能设计逻辑

低间隙元素控制:TA2氧含量≤0.18wt%(工业级≤0.25%),使海水腐蚀率<0.001mm/a,寿命达铜合金管道的5倍。

合金化防腐:TA22添加1%Ni+1%Zr,抑制Cl⁻引发的点蚀,用于舰船泵阀(服役寿命>25年)。

2.力学性能与部件功能适配

高冲击韧性需求:耐压壳体用TC4 ELI冲击韧性≥100J(普通TC4为50J),抵御深水爆炸冲击波。

高温持久性能:TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)500℃持久强度≥640MPa,用于舰载燃气轮机叶片。

表:典型舰船部件材料选型与技术依据

| 部件类型 | 首选牌号 | 性能优势 | 应用案例 |

| 深潜器耐压壳体 | TC4 ELI | 比强度为钢的2倍,无磁性 | “蛟龙号”7000米级耐压舱 |

| 核潜艇螺旋桨 | TC4 | 抗空蚀性为铜合金3倍 | 俄罗斯“台风级”潜艇 |

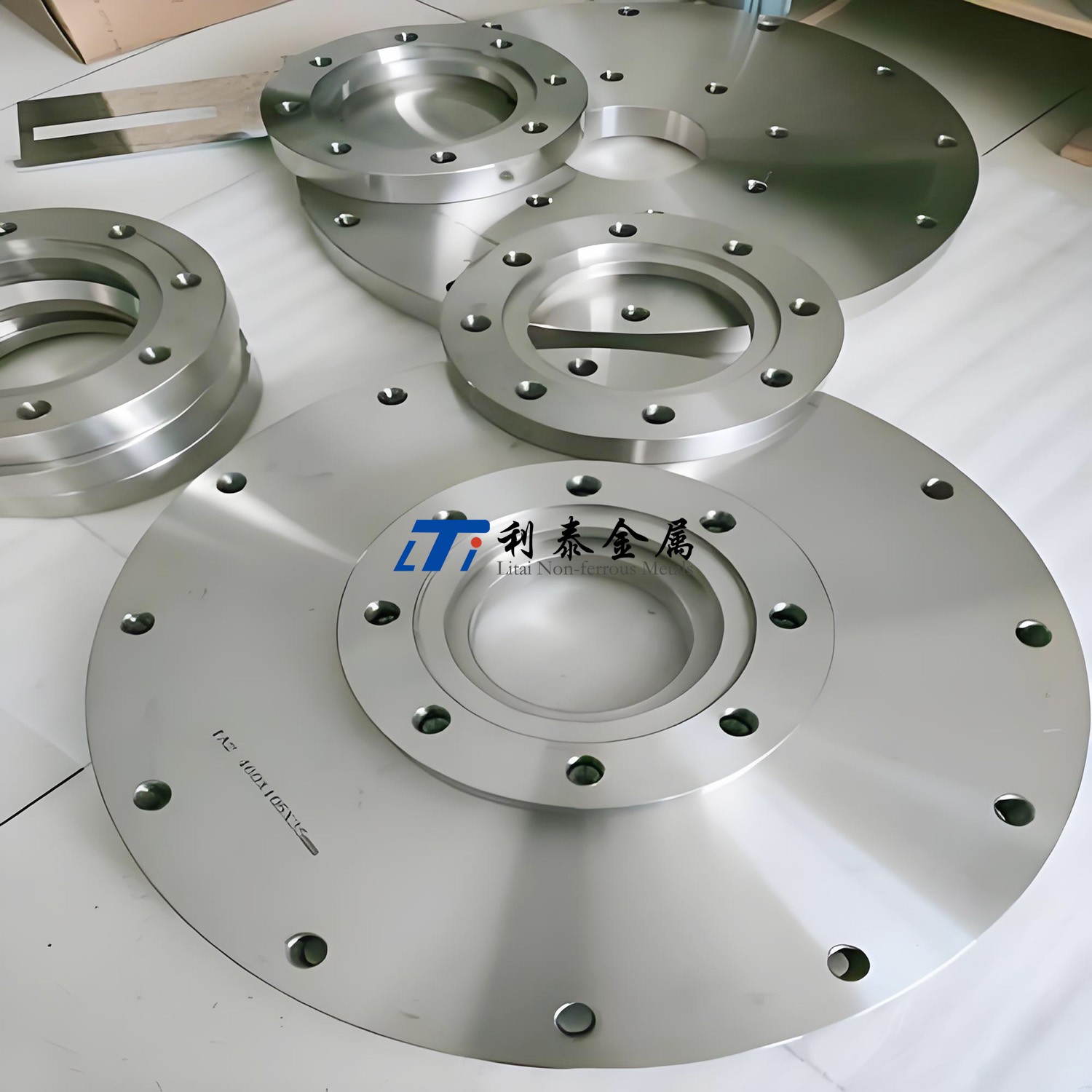

| 通海阀体 | TA22 | 焊接系数≥0.9,抗氢脆 | 093型核潜艇海水管路系统 |

| 声呐导流罩 | TA7 | 声阻抗匹配优,透声率>98% | 055型驱逐舰声呐阵列 |

三、制造工艺与流程创新

1.传统工艺瓶颈突破

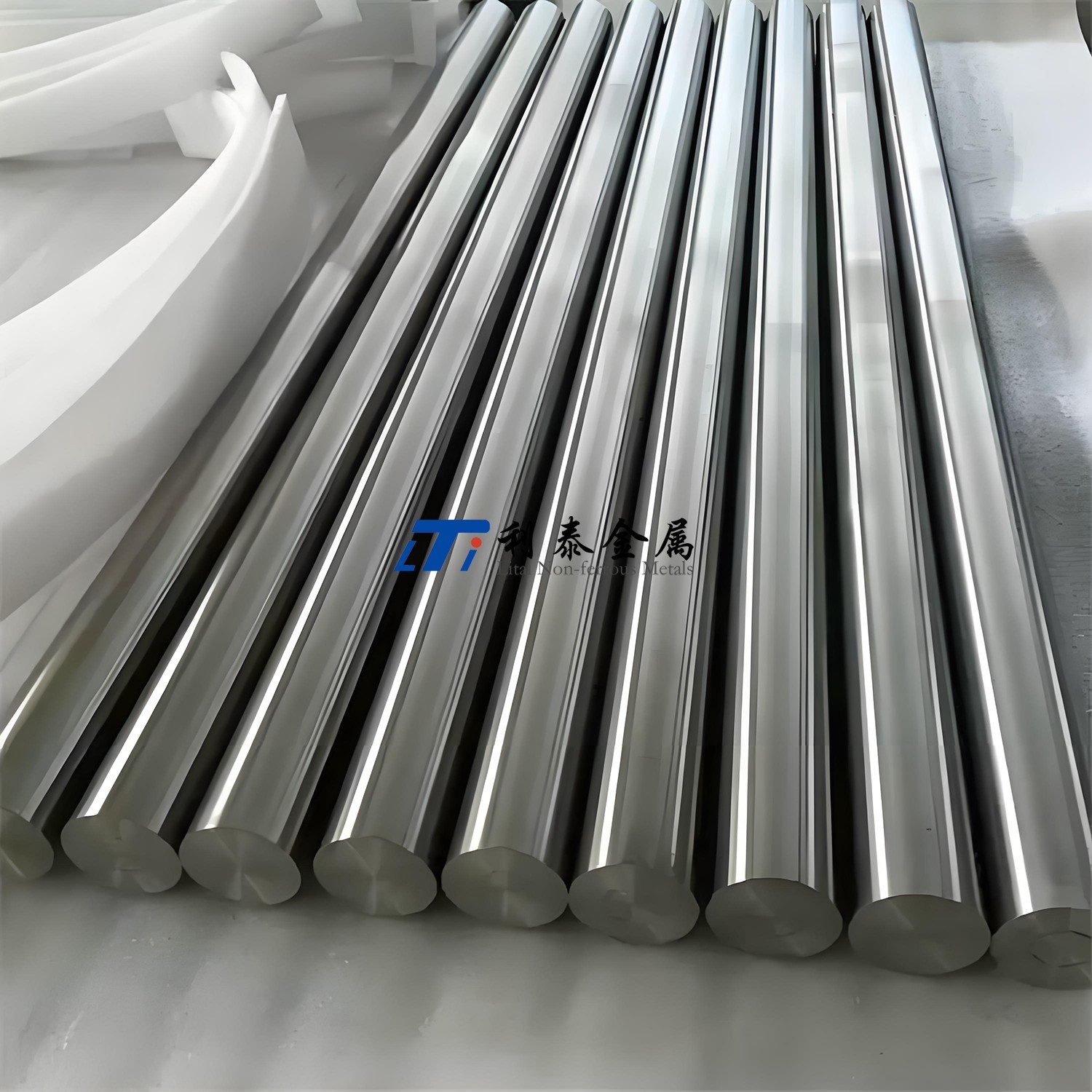

“以轧代锻”技术:天成航材控温控轧生产线,15分钟完成Φ350mm TC4棒材生产,组织均匀性波动<5%,效率为自由锻的8倍。

近β锻造:TA22在Tβ-25℃交替进行轴向大变形(60%-85%)与径向镦粗(37%-41%),使α相球化率提升40%,冲击功达55J(超国标17%)。

2.增材制造前沿应用

3D打印船用钛合金:成分为Ti-6Al-2Mo-3Nb-2.5Zr-0.02Y,激光打印(200-300W)后经固溶+退火处理,KISCC≥70MPa·m¹/²,用于通海阀复杂流道(表面粗糙度Ra<6.3μm)。

粉末制备革新:旋转电极法(18000转/min+氩氦混合气)制备球形粉,夹杂物数量降低90%。

3.大构件制造里程碑

天成航材交付8米长核电用钛筒(壁厚35mm),采用“镦饼-扩孔-芯轴拔长”工艺,全流程执行GJB 943A-2018,壁厚均匀性>95%。

四、规范对比与技术挑战

1.舰船 vs 航空钛合金标准差异

| 维度 | GJB 943A-2018(舰船) | GJB 2744A-2019(航空) |

| 耐腐蚀要求 | 强制海水应力腐蚀试验 | 侧重高温氧化抗力 |

| 无损检测阈值 | Φ>100mm缺陷≤φ2mm | Φ>100mm缺陷≤φ3mm |

| 高强牌号 | 主推TC4、TA22 | 主推TC11、TC17 |

2.技术挑战与攻关方向

大尺寸组织均匀性:Φ500mm锻件心部晶粒粗化(强度波动>10%),多向锻造+梯度冷却技术可改善(兰石集团应用案例)。

焊接氧化控制:局部真空激光焊将氧含量压降至<0.15%,避免TA15舱体焊缝脆化。

成本瓶颈:海绵钛占锻件成本60%,电弧增材制造(WAAM)降低材料损耗50%。

五、趋势展望:深海战略驱动技术跃迁

智能化制造

数字孪生优化热处理参数(试制成本↓70%),AI动态调控轧制变形量(响应<50ms)。

超深潜器材料

Ti62A(中科院研发)已用于“奋斗者”号万米载人舱,目标1,100MPa级合金服役马里亚纳海沟。

军民融合标准化

推动GJB 943A与ASTM B381互认,支撑民船钛合金舵杆、渔船轻量化结构(减重40%)。

绿色循环技术

宝钛氢化脱氢技术降低海绵钛能耗30%,2030年再生钛应用比例目标30%。

核心结论:

GJB 943A-2018通过材料谱系扩展(TA22等)、工艺适应性革新(以轧代锻)及检测体系升级(φ2mm缺陷阈值),构建了舰船钛合金“设计-制造-检测”闭环标准体系。未来需突破大尺寸构件均匀性控制与超高压焊接技术,并依托智能化与再生冶金推动钛合金从“高端选项”发展为舰船工业的基础材料。

相关链接

- 2024-12-08 TB6钛合金棒锻件两相区变形行为及组织演变规律

- 2024-04-29 TA15钛合金大锻件两种模锻工艺的组织性能对比研究

- 2024-03-30 热处理对Ti31钛合金锻件显微组织与力学性能的影响

- 2024-03-23 固溶温度和二次固溶对航空核电船舶用TA19钛合金锻件显微组织的影响

- 2024-02-21 固溶温度对Ti55531钛合金锻件的组织与性能的影响

- 2024-01-25 TA19钛合金锻件惯性摩擦焊接工艺

- 2024-01-19 TA15钛合金大锻件热处理强化及机制

- 2023-12-05 激光沉积及热处理工艺对航空用TC11钛合金锻件钛结构件组织和性能的影响

- 2023-09-30 海洋工程用超大规格Ti80钛合金锻坯制备研究

- 2023-09-13 定制船舶航空用TC4钛合金棒 TA5钛合金板 钛合金锻件 库存充足