在现代航空航天领域,高性能材料的研发与应用是推动行业进步的关键因素之一。Ti5553钛合金作为一种极具潜力的新型材料,正逐渐在航空航天、汽车制造、医疗器械等多个领域崭露头角。该合金以其优异的综合性能,如高强度、高断裂韧性、良好的淬透性以及较宽的加工工艺范围,成为众多高端应用场景的理想选择。

Ti5553钛合金起源于俄罗斯的BT-22合金,其名义成分为Ti-5Al-5Mo-5V-3Cr。与广泛应用于大型民用客机的Ti-1023合金相比,Ti5553合金具有显著优势。在成分偏析方面,Ti5553合金表现更为稳定,有效避免了因成分不均导致的性能差异问题。从强度数据来看,Ti5553合金的强度提高了约15%,这使得其在承受高载荷的结构部件应用中更具竞争力。在加工工艺上,Ti5553合金拥有良好的淬透性,其厚度为150mm的锻件性能可达到Ti-1023合金厚度为75mm的锻件性能,并且在生产过程中能够采用空冷工艺替代水淬工艺,这一改进不仅降低了残余应力对后续机加工的影响,还大幅削减了加工成本,在工业生产中具有重要意义。

如今,Ti5553合金已在航空领域取得了广泛应用,特别是在波音787和空客A350等先进飞机上。在波音787的起落架系统中,Ti5553合金凭借其高强度和高断裂韧性,有效提升了起落架的承载能力和可靠性,确保飞机在起降过程中的安全稳定。空客A350的机翼结构部分采用Ti5553合金,不仅减轻了结构重量,还增强了机翼的整体性能,提高了飞机的燃油效率和飞行性能。据统计,应用Ti5553合金能够实现飞机总质量减轻8%,这对于提升飞机的综合性能和经济效益具有重要推动作用。

一、Ti5553钛合金的成分与特性

Ti5553合金的主要合金元素包括铝(Al)、钼(Mo)、钒(V)和铬(Cr),各元素在合金中发挥着独特且关键的作用。铝元素能够有效提高合金的强度和热稳定性,通过固溶强化机制,增强合金的基体强度,使其在高温环境下仍能保持良好的力学性能。钼和钒元素则主要用于调节合金的相结构,促进β相的稳定存在,提升合金的淬透性和韧性。铬元素不仅有助于提高合金的强度,还能增强其耐腐蚀性,使合金在复杂的使用环境中具备更好的耐久性。

综合这些合金元素的协同作用,Ti5553合金展现出了高强度、高断裂韧性和良好的淬透性等优异特性。在强度方面,经过适当的热处理和加工工艺,其抗拉强度可达到较高水平,满足航空航天等领域对结构材料高强度的严格要求。在断裂韧性方面,Ti5553合金表现出色,能够有效抵抗裂纹的扩展,降低结构在使用过程中发生脆性断裂的风险,保障结构的安全性和可靠性。良好的淬透性使得该合金在不同厚度的锻件生产中,能够确保内部组织均匀,性能稳定,为大规模工业化生产提供了便利条件。

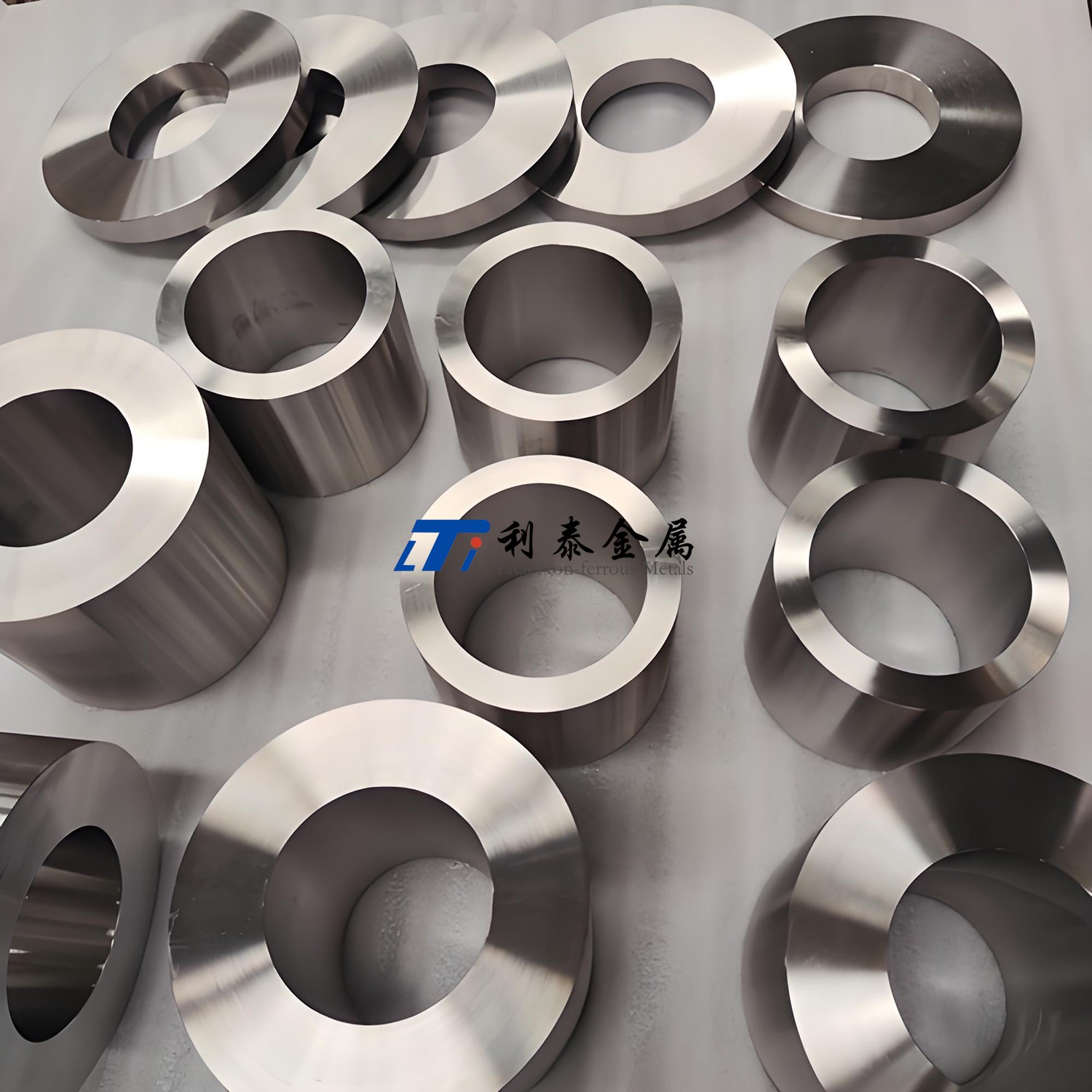

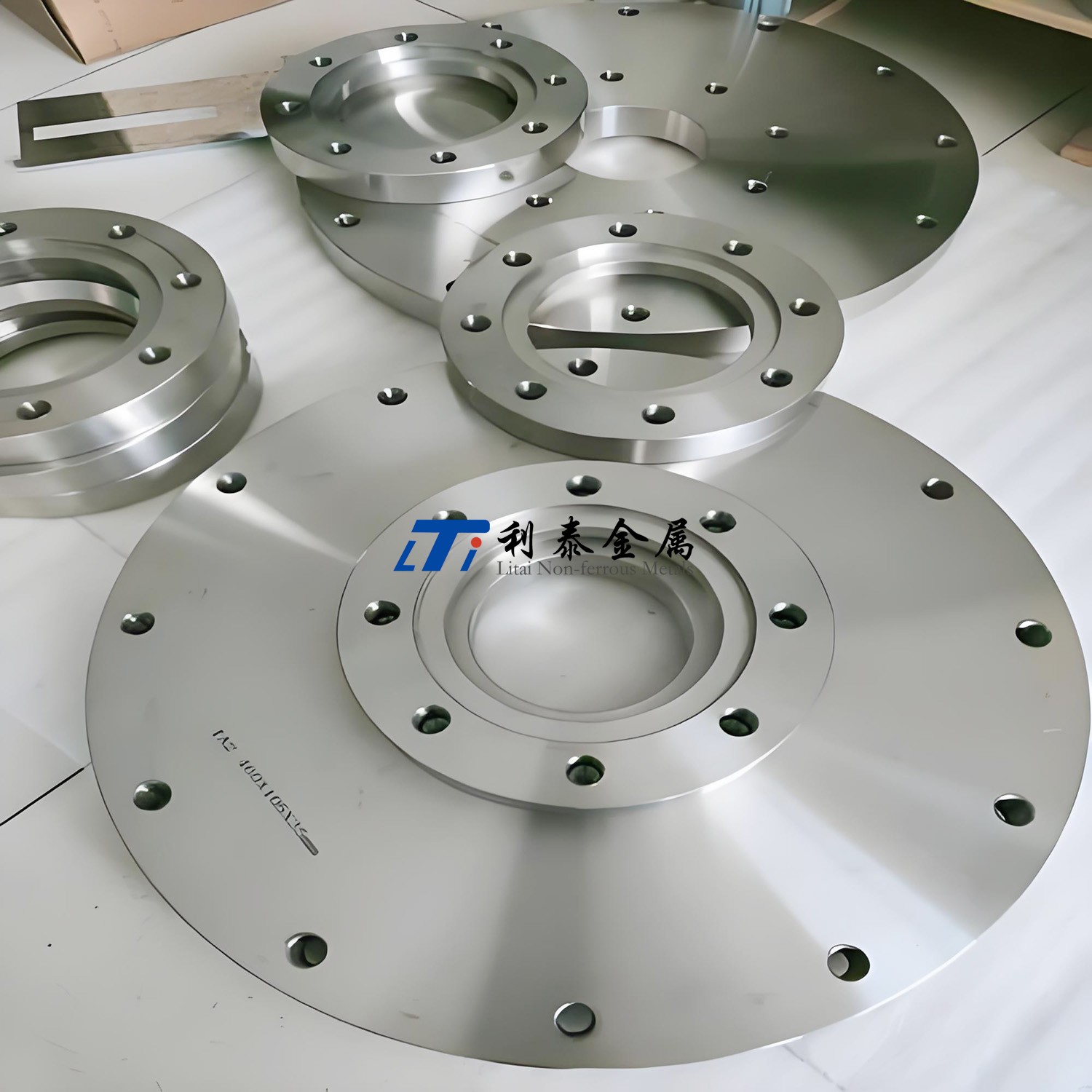

二、在航空锻件中的应用

在航空领域,Ti5553合金广泛应用于起落架、机翼结构等关键承力部件。以波音787飞机的起落架为例,起落架在飞机起降过程中承受着巨大的冲击力和交变载荷,对材料的强度、韧性和疲劳性能要求极高。Ti5553合金的高强度和高断裂韧性使其能够完美胜任这一工作,有效提升了起落架的承载能力和抗疲劳性能,确保了飞机起降的安全可靠性。在空客A350的机翼结构中,采用Ti5553合金制造的部件在减轻结构重量的同时,还提高了机翼的整体强度和刚度,优化了飞机的空气动力学性能,降低了飞行阻力,进而提升了飞机的燃油效率和航程。这些实际应用案例充分展示了Ti5553合金在航空领域的重要价值和广阔应用前景。

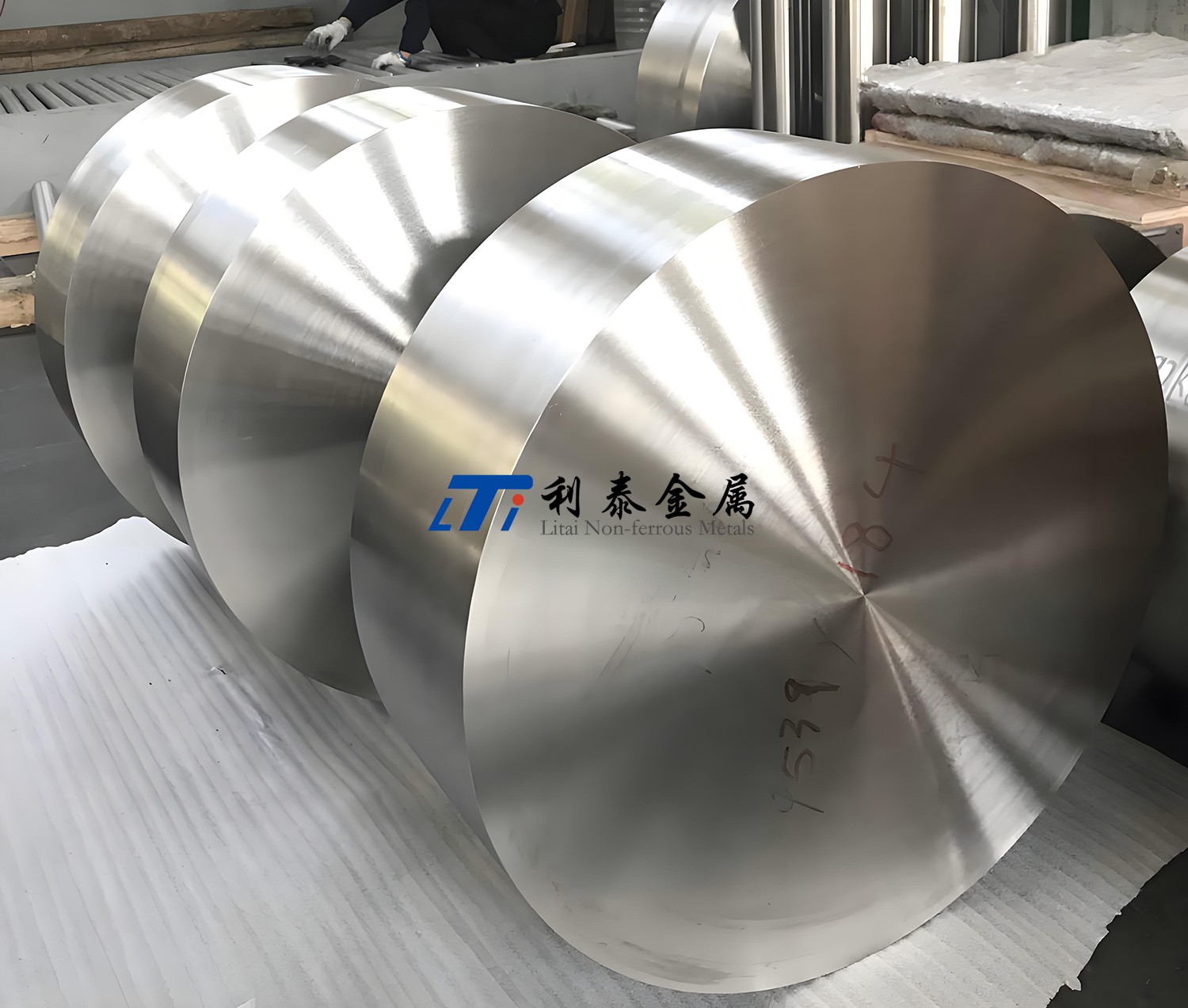

三、锻件工艺研究

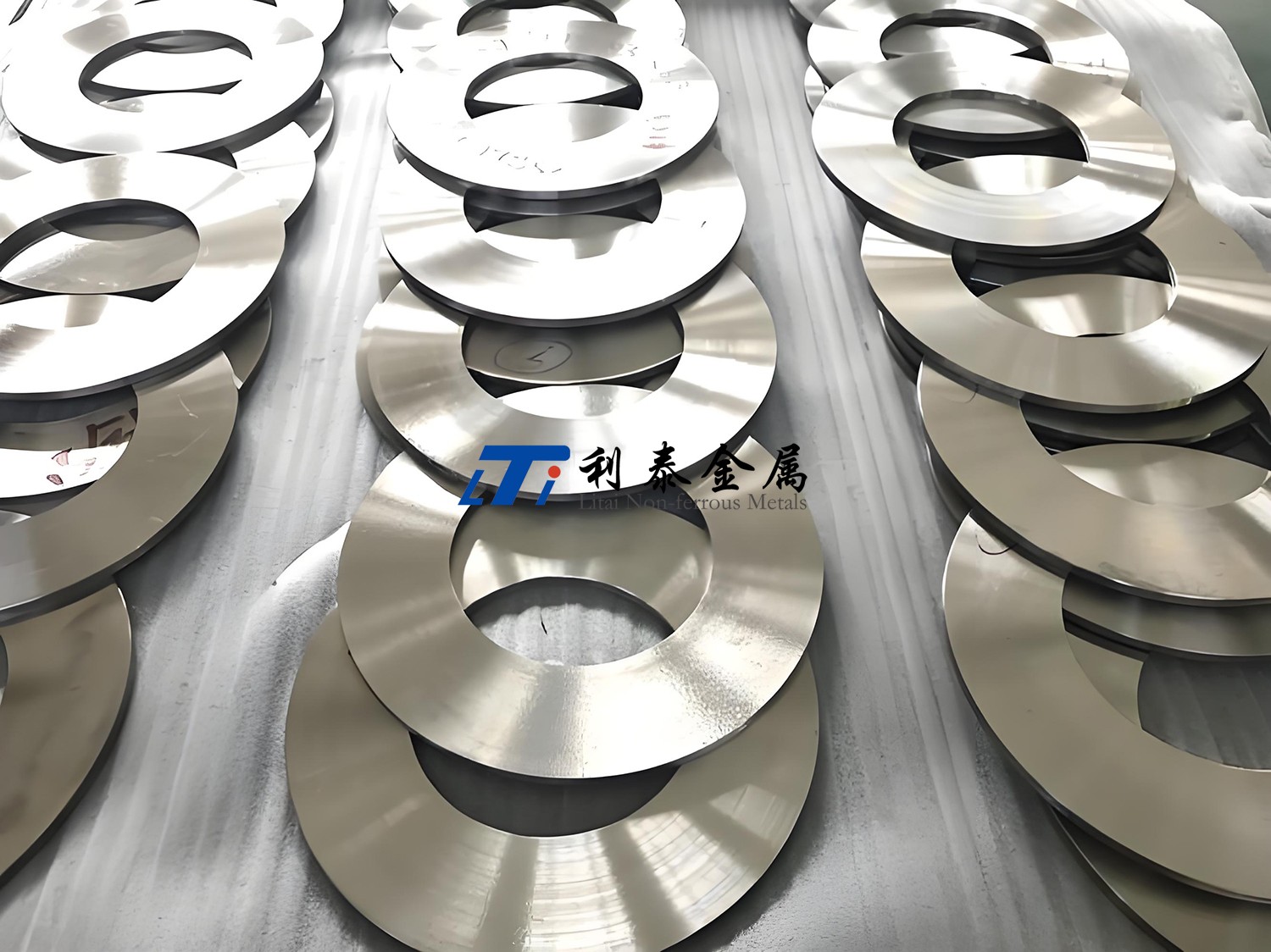

1、等温锻造工艺

等温锻造是Ti5553合金锻件生产中的关键工艺之一。在等温锻造过程中,坯料在恒定温度下进行变形,能够有效降低材料的变形抗力,提高金属的流动性,从而获得更为复杂和精确的锻件形状。通过控制等温锻造的温度、应变速率等工艺参数,可以实现对锻件组织和性能的精准调控。研究表明,在α+β两相区进行等温锻造时,合金元素的扩散速率适中,能够促进α相和β相的均匀分布,获得强度较高、塑性良好的双态组织锻件;而在β单相区锻造时,则有利于形成网篮组织,显著提高锻件的断裂韧性。在实际生产中,合理选择锻造温度区间和应变速率,能够充分发挥Ti5553合金的性能优势,满足不同航空部件的使用要求。

2、热加工工艺参数对性能的影响

热加工工艺参数,如变形温度、变形程度和应变速率等,对Ti5553合金锻件的力学性能和显微组织有着显著影响。当变形温度较高时,原子的活动能力增强,合金的再结晶过程加快,能够细化晶粒,提高锻件的塑性和韧性;但过高的温度可能导致晶粒长大,降低锻件的强度。变形程度的增加可以使合金的组织更加致密,改善其力学性能,但过大的变形程度可能引发锻造缺陷。应变速率的变化会影响合金的变形机制,较低的应变速率有利于动态再结晶的充分进行,获得均匀细小的晶粒组织;而较高的应变速率可能导致加工硬化加剧,使锻件的塑性下降。因此,在热加工过程中,需要综合考虑这些参数的相互作用,通过优化工艺参数,获得理想的锻件性能。

四、相变研究

Ti5553合金在加热和冷却过程中会发生复杂的相变行为,主要涉及α相和β相之间的转变。在加热过程中,当温度升高到β转变温度以上时,合金中的α相逐渐向β相转变,最终全部转变为β相。在冷却过程中,β相的转变行为受到冷却速度的显著影响。快速冷却时,β相可能会发生马氏体转变,形成马氏体组织,这种组织具有较高的强度,但塑性相对较低;而缓慢冷却时,β相则会通过扩散型转变形成α+β组织,其强度和塑性能够达到较好的平衡。深入研究Ti5553合金的相变规律,对于制定合理的加工工艺和热处理工艺具有重要指导意义,能够实现对合金组织和性能的有效控制。

五、热处理工艺

1、固溶时效处理

固溶时效处理是提升Ti5553合金锻件性能的重要热处理手段。在固溶处理阶段,将合金加热至β相区或α+β相区,并保持一定时间,使合金元素充分溶解在基体中,形成均匀的固溶体。随后进行快速冷却,将高温下的固溶体状态保留下来,获得过饱和固溶体。在时效处理过程中,过饱和固溶体中的合金元素会逐渐析出,形成弥散分布的强化相,通过弥散强化机制显著提高合金的强度和硬度。研究表明,经过合理的固溶时效处理后,Ti5553合金的抗拉强度和屈服强度能够得到大幅提升,同时保持良好的塑性和韧性,满足航空航天等领域对材料高性能的要求。

2、退火处理

退火处理在Ti5553合金锻件的生产中也具有重要作用。退火处理可以消除锻件在加工过程中产生的残余应力,改善材料的内部组织状态,提高材料的塑性和韧性。在完全退火过程中,将合金加热至适当温度,使组织发生完全再结晶,消除加工硬化,细化晶粒,从而改善材料的综合性能。不完全退火则是在部分再结晶温度区间进行处理,能够在一定程度上保留加工硬化效果,同时降低残余应力,提高材料的塑性。不同类型的退火处理适用于不同的生产需求,在实际应用中需要根据锻件的具体情况选择合适的退火工艺。

六、增材制造研究

随着制造业的不断发展,增材制造技术在Ti5553合金加工领域逐渐得到应用。采用选择性激光熔化(SLM)等增材制造技术加工Ti5553合金,具有诸多优势。通过精确控制激光能量输入和扫描路径,可以实现对合金微观组织的精细调控,获得具有特定性能的零件。在SLM过程中,通过优化能量输入参数,能够使Ti5553合金的材料密度达到99.93%以上,同时可以根据不同的使用需求,调整晶粒尺寸分布,提高零件的表面质量和综合性能。增材制造技术还能够实现复杂结构零件的直接制造,减少材料浪费和加工工序,提高生产效率,为Ti5553合金在航空航天等领域的应用开辟了新的途径。

七、显微组织调控

1、加工工艺对显微组织的影响

不同的加工工艺会导致Ti5553合金锻件形成不同的显微组织。在α+β两相区锻造时,由于α相和β相的共同存在,变形过程中两相相互协调,最终形成双态组织。这种组织由等轴状的α相和β相基体组成,α相均匀分布在β相基体上,使得锻件具有较高的强度和良好的塑性。而在β单相区锻造时,β相在变形过程中发生动态再结晶,形成网篮组织。网篮组织中的β晶粒相互交织,呈现出类似网篮的结构,这种组织赋予锻件较高的断裂韧性。通过合理选择加工工艺,可以获得满足不同使用要求的显微组织,进而优化锻件的力学性能。

2、显微组织与力学性能的关系

Ti5553合金锻件的显微组织与力学性能之间存在着密切的内在联系。双态组织中,等轴状α相的存在提高了合金的强度和塑性,使其适用于对强度和塑性要求较高的航空部件,如飞机转向梁支架等。而网篮组织由于其独特的结构,在保证一定强度和塑性的前提下,具有较高的断裂韧性,能够满足发动机吊挂等对断裂韧性要求苛刻的部件的使用需求。深入研究显微组织与力学性能之间的关系,有助于通过调控显微组织来实现对Ti5553合金锻件性能的精准优化,提高材料的使用价值。

八、等温压缩变形影响

等温压缩变形过程中,变形温度、应变速率和变形程度等因素对Ti5553合金的流变应力、微观组织演变和动态再结晶行为产生重要影响。在较低的变形温度和较高的应变速率下,合金的流变应力较高,变形主要通过位错滑移进行,加工硬化明显。随着变形温度的升高和应变速率的降低,原子的扩散能力增强,动态再结晶逐渐发生,流变应力下降,微观组织得到细化。研究表明,在适当的变形条件下,Ti5553合金能够发生完全动态再结晶,形成均匀细小的等轴晶粒组织,显著改善合金的综合性能。掌握等温压缩变形过程中的这些规律,对于优化Ti5553合金的锻造工艺具有重要意义。

九、未来发展展望及应用拓展

随着航空航天、汽车制造、医疗器械等领域对高性能材料需求的不断增长,Ti5553合金作为一种具有优异综合性能的材料,未来具有广阔的发展前景。在航空航天领域,随着飞机性能的不断提升,对结构材料的要求也越来越高。Ti5553合金有望在新一代飞机的设计和制造中得到更广泛的应用,进一步减轻飞机重量,提高飞机的性能和可靠性。在汽车制造领域,Ti5553合金的高强度和轻量化特性使其成为制造发动机零部件、底盘部件等的理想材料,有助于提高汽车的燃油经济性和动力性能。在医疗器械领域,Ti5553合金良好的生物相容性和力学性能使其在人工关节、牙科植入物等方面具有潜在的应用价值,能够为患者提供更好的治疗效果。

为了充分发挥Ti5553合金的性能优势,未来的研究方向可以集中在以下几个方面:一是进一步优化加工工艺和热处理工艺,提高合金的性能稳定性和一致性;二是深入研究合金在极端环境下的性能变化规律,拓宽其应用范围;三是加强与其他材料的复合研究,开发出具有更高综合性能的复合材料;四是结合先进的制造技术,如增材制造、数字化制造等,实现Ti5553合金零部件的高效、精准制造。

十、总结

Ti5553钛合金凭借其独特的成分设计和优异的综合性能,在航空航天、汽车制造、医疗器械等多个领域展现出了巨大的应用潜力。通过对其成分与特性的深入了解,我们认识到各合金元素在提升合金性能方面的协同作用。在航空锻件应用中,Ti5553合金已成功应用于波音787和空客A350等飞机的关键部件,有效提升了飞机的性能和可靠性。在工艺研究方面,等温锻造、热加工工艺参数优化、相变研究、热处理工艺以及增材制造技术的应用,为实现对Ti5553合金锻件组织和性能的精准调控提供了有力手段。显微组织调控和等温压缩变形研究揭示了加工工艺与显微组织、力学性能之间的内在联系,为工艺优化提供了理论依据。

展望未来,随着各领域对高性能材料需求的持续增长,Ti5553合金有望在更广泛的领域得到应用。通过不断优化工艺、深入研究性能变化规律、开展材料复合研究以及结合先进制造技术,Ti5553合金必将在推动相关产业发展中发挥更加重要的作用,为实现材料领域的创新和进步做出积极贡献。

无相关信息