钛金属具有的强度高、密度小、耐腐蚀性优、生物相容等优点,得到国民经济各个行业的广泛而重要的应用。钛金属的重要性仅次于铁和铝,被人们称为“第三金属”“海洋金属”“宇航金属”及生物材料等。1781年1月6日,英国牧师兼化学家威廉·格雷戈尔在分析从英格兰西部密那汉采来的黑色磁性砂时,发现了一种跟铁类似的新金属元素,并以“密那汉”命名。1795年,德国化学家马丁·海因里希·克拉普洛特也发现了这种新元素的氧化物,命名为“泰坦”,同时,克拉普洛特确认了格里戈尔所发现的新元素“密那汉”就是钛[1]。从发现钛元素到实验室中制出钛金属用了120年,从实验室到工业生产又经历了40年。

中国在1955年研制出海绵钛样品,在1956年钛被当作战略金属写入中国的发展规划。随着1970年9月17日中国生产出第一炉海绵钛的历史时刻到来,其向全世界宣布:中国是继美国、前苏联和日本之后的第四个具有完整钛工业体系的国家[2]。进入新世纪以来,钛金属在全球范围内得到快速的发展,在中国的发展更为迅猛,钛的年产量及销售量跻身到世界第一的位置,引领钛金属前沿的科学技术和应用研究。

1、钛金属的主要性能及在交通领域的用量

钛金属“泰坦”诞生就具有“神”一样的能力,在物理性能方面主要表现在密度小(4.51g/cm3)、熔点高(1668℃)、热导率低(仅为铁的1/5、铝的1/10)、线膨胀系数小等优异的性能。特别是在力学性能方面,其展现出高强度、高比强度(强度与密度之比)、强韧性、高疲劳性等,成为现代交通领域的“先进新材料”[3]。钛合金的比强度高、抗疲劳性能好使其成为宇航领域的核心材料,其用在飞机机身结构上可大幅度降低飞机的重量,用在航空发动机上可提高发动机的推重比,延长发动机的使用寿命。而将钛用在飞机起落架系统中,可增强起落架的强度和抗腐蚀性能,使飞机能承受起降时的巨大冲击,保障飞机的安全。在为“降低飞行器一克重量”而努力的航天领域,则将钛合金比强度高的性能发挥到极致。此外,钛金属在海水中腐蚀速率<1μm/年,且在海水中不发生应力腐蚀,故钛合金成了潜艇、海洋探测器等海洋装备的核心材料。

从钛金属的诞生一直相伴的是其应用的开发研究。在现代交通运输领域中,航天航空、海洋船舶是主要的用钛大户。各个国家有产业结构的不同,其在交通运输领域的用钛方向有一定的差异。美国是传统的航空航天大国,特别是在航空领域性能先进的军机和民机,长时间处于世界领先地位,且在该领域钛金属的用量占比也处于领先地位。前苏联在船舶用钛金属方面,处于世界领先地位,建立了系统的船舶用钛体系,制造出全钛潜艇。日本在航空、船舶领域的用钛量与其他国家相比较低,但在现代交通领域有着稳定的用量,在汽车领域的用钛量处于世界领先地位。日本在2015~2017年间,汽车领域的用钛量逐年增加,最高的2017年达到637t,如表1所示[4-5]。

表 1 日本 2015~2017 年在航空、汽车、船舶领域的用钛量 [4-5]

| 年份 | 总量 /t | 航空领域 | 汽车领域 | 船舶领域 | |||

| 用量 /t | 占比 / % | 用量 /t | 占比 / % | 用量 /t | 占比 / % | ||

| 2015 | 5400 | 615 | 11.39 | 311 | 5.76 | 67 | 1.24 |

| 2016 | 5288 | 600 | 11.34 | 550 | 10.4 | 72 | 1.36 |

| 2017 | 6339 | 918 | 14.48 | 637 | 10.05 | 45 | 0.71 |

在中国现代交通领域中,航空航天的用钛量一直在持续增加。如表2所示,从2003年到2023年的21年间,航空航天领域用钛量不断增加,到2023年其用钛量占钛金属总量的20%,也可以说是航空航天的发展加速了中国钛产业的发展进程。在海洋船舶领域,2003~2014年随着中国发展海洋工业,在海洋船舶行业中掀起了强劲的用钛高潮,但由于中国前期在海洋船舶领域钛应用的基本数据积累和基础研究成果较少,用钛处于初级阶段,前期的用量较少,钛金属用量增加缓慢。2015年是一个里程碑的节点,船舶和海洋用钛量突破了1000t,之后均呈快速增长的趋势,2024年达到了5000t[5-27]。

表 2 中国 2003~2023 年在航空、海洋、船舶等领域的用钛量 [5-27]

| 年份 | 航空航天领域用钛量 /t | 船舶领域用钛量 /t | 海洋领域用钛量 /t | 总量 /t |

| 2003 | 680.8 | 57.8 | 10 | 26159.8 |

| 2004 | 1041.6 | 212.6 | 31.8 | 10629 |

| 2005 | 1540.5 | 121.8 | 60.5 | 10135.4 |

| 2006 | 1338.8 | 294 | 87 | 23640 |

| 2007 | 4061 | 197 | 374 | 23640 |

| 2008 | 3576 | 934.5 | 1086 | 27736.6 |

| 2009 | 2518.8 | 836.1 | 622 | 24965 |

| 2010 | 3603 | 625 | 766 | 37054 |

| 2011 | 4099 | 740 | 1333 | 49392 |

| 2012 | 4261 | 1279 | 1343 | 50331 |

| 2013 | 4666 | 352 | 880 | 41269 |

| 2014 | 4861 | 881 | 807 | 44468 |

| 2015 | 6862 | 1279 | 1041 | 43717 |

| 2016 | 8519 | 1296 | 1512 | 44156 |

| 2017 | 8986 | 2452 | 2145 | 55130 |

| 2018 | 10295 | 1481 | 2253 | 57441 |

| 2019 | 12600 | 1755 | 3162 | 68850 |

| 2020 | 17228 | 2743 | 3240 | 47513 |

| 2021 | 22450 | 3710 | 3704 | 124461 |

| 2022 | 32798 | 4855 | 3457 | 145404 |

| 2023 | 29377 | 4855 | 2323 | 148439 |

中国钛金属在高铁、汽车等交通领域的应用处于前期的开发阶段,使用量较少,但研究工作开展得如火如荼,这可能也是实现大量钛金属应用的前奏期。钛金属在交通领域中的应用主要涉及航空、船舶和汽车等方面,且各个领域的发展情况不尽相同,本文主要对钛在航空领域方面的应用现状进行阐述。

2、钛金属在航空领域的应用

钛金属的高比强、耐高低温、耐腐蚀、无磁等优异的性能使之成为当之无愧“宇航材料”,其主要优势是减重效果明显,耐热耐高温性能优良,高温环境服役稳定可靠,且与复合材料的强度、刚度匹配性能好,并具有优异的抗腐蚀、抗疲劳性能,可以显著延长结构件的使用寿命等[28]。例如在飞机的机翼、机身结构等关键部位使用钛合金,能够在不降低结构性能的前提下,显著降低飞机的整体重量。钛金属优良的耐高温性能可在保证材料在高温环境下具有较好的力学性能,可以承受航空发动机燃烧室的高温及压气机叶片叶盘的高温高压,不仅提高了发动机的工作效率,而且延长了发动机的服役寿命。并且,钛金属在低温环境下仍能具有较高的强度和韧性,能够保障飞机在高空的低温环境下飞行安全可靠,特别是飞行高度更高的军用飞机,材料的耐低温性能尤其重要。此外,钛金属的无磁性能能够屏蔽磁场,减少电磁波对飞机电子设备和仪器的干扰,提高电子设备的可靠性和检测精度。

2.1 在飞机结构上的应用

基于钛合金的优异性能,美国早在20世纪50年代就在航空飞机中使用钛合金制造机身隔热板、导风罩、机尾罩等关键部件。到20世纪60年代,则将钛合金用于飞机机身中的隔框、梁、襟翼滑轨等重要承力构件的制造上。随着钛合金在飞机上大量使用,人们充分认识到使用钛金属在飞机性能提升方面的优势,形成了“越是先进的飞机,钛用量越大”的观念。如1970年服役的C-5飞机钛合金用量破纪录的达到飞机重量的6%,后来设计的C-17大型运输机达到了10.3%,更先进的第4代战斗机F22的用钛量高达42%。表3为美国各种飞机使用钛合金的比例[29]。

表 3 美国各类型号飞机用钛金属的比例 [29]

| 机型 | 设计年份 | 钛合金比例 /% | 复合材料比例 /% | 铝合金比例 /% | 钢比例 /% |

| F-14 | 1969 | 24 | 1 | 39 | 17 |

| F-15 | 1972 | 27 | 2 | 36 | 6 |

| F-16 | 1976 | 3 | 2 | 64 | 3 |

| F-18 | 1978 | 13 | 10 | 49 | 17 |

| AV-8B | 1982 | 9 | 26 | 44 | 8 |

| F-117A | 1983 | 25 | 40 | 20 | 5 |

| B-1 | 1984 | 22 | 1 | 41 | 15 |

| C-17 | 1986 | 9 | 7 | 77 | 13 |

| B-2 | 1988 | 26 | 38 | 19 | 6 |

| F-22 | 1989 | 42 | 24 | 20 | 5 |

截至目前,世界唯一款全钛飞机SR-71(黑鸟)是由美国洛克希德公司研制的M3高空高速战略侦察机,从1963年2月开始研制,1964年12月试飞,1966年1月交付使用。为了提高高空性能,气动外形采用三角翼和双垂翼,发动机布置在机翼上。其钛合金使用量高达93%,飞行马赫数为3.0,飞行的高度达到26200m。图1为SR-71黑鸟的照片[30]。

在军机方面,中国的航空业发展较晚,从仿制苏式飞机开始,到自行设计走过了漫长的岁月,在军机钛金属应用方面也走出了一条自己的路线。20世纪60年代服役的J-7飞机钛零件的用量仅为9kg(如表4所示),20世纪80年代服役的J-8Ⅱ飞机钛零件的用量就达到了93kg,而性能先进的J-10和J-20分别达到了11%和20%,Y-20大型运输机的用钛金属材料更多,超过了20t[31]。中国军用飞机用钛金属的比例如表4所示。

表 4 中国军用飞机用钛金属的比例 [31]

| 型号 | 首飞时间 / 年 | 钛合金用量比例 /% |

| J-7 | 1966 | <2% (9 kg) |

| J-8 | 1969 | 2 |

| J-10 | 1998 | 11 |

| J-20 | 2011 | 20 |

| Y-20 | 2013 | 10 |

| J-31 | 2012 | 25 |

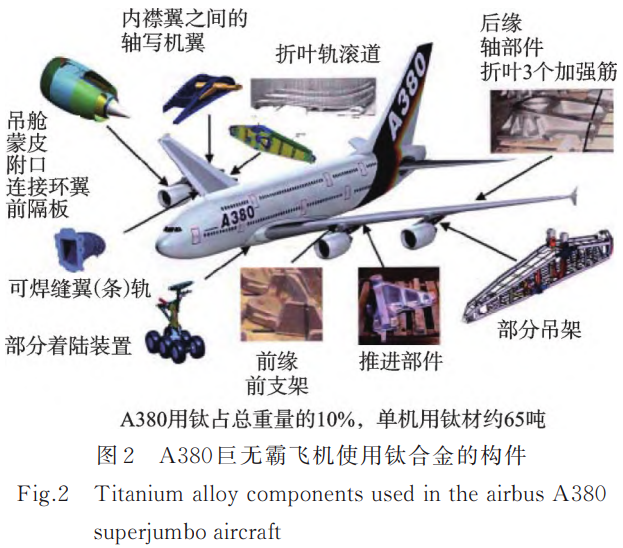

在民航飞机方面,美国的大型宽体客机从B777开始,后续的宽体客机也开始大量使用钛金属,如表5所示。从表5可以看出,空中“巨无霸”A380飞机的钛用量达到飞机总重量的10%。中国设计的C909和C919继承了先进的设计理念,钛合金的用量处于先进行列。

表 5 民航飞机用钛金属的比例 [32]

| 型号 | 开始服役时间 / 年 | 钛合金用量比例 /% |

| B777 | 1995 | 8 |

| B787 | 2011 | 11 |

| A320 | 1988 | 4.5 |

| A340 | 1993 | 6 |

| A350 | 2015 | 9 |

| A380 | 2011 | 10 |

| C909 | 2015 | 4.8 |

| C919 | 2023 | 9.3 |

A380飞机上有9个构件中使用了钛合金(如图2所示),钛合金的用量占总重量的10%,单机用钛合金约65t。中国自主设计制造的C919客机也在发动机吊挂、尾翼、外翼、中央翼、机头等采用了自主研发和生产的高性能Ti6Al4V和Ti-55531钛合金,其重量也达到了总重量的10%。

2.2 在飞机发动机上的应用

随着航空工业向着飞行高度更高,速度更快的方向发展,对飞机的发动机提出了大推力的要求,如发动机的推重比从6提高到10,压气机出口的温度也要从300℃增加到600℃。早期使用的铝合金低压压气机盘和叶片就无法满足更高的出口温度的要求,必须使用耐温性能好的钛合金材料制造高压压气机盘和叶片等部件。早期的发动机推力较小,钛合金的用量仅占发动机材料的2%,到推力更大的TF89发动机时,钛合金的占比达到32%。因此,人们经常用发动机用钛量的多少衡量发动机性能的先进程度。表6是各种发动机上使用钛合计的占比,可以发现先进的发动机钛合金用量占比不断提升,飞机的综合性能大幅提高。其中,波音B707-120飞机搭载着4台JT-3C发动机,巡航速度为965km/h,搭载137名左右乘客,最大航程约为6700km。而同样采用4台推力更大JT-9D发动机的波音B747飞机,巡航速度为900~960km/h,搭载400~600名乘客,最大航程超过14000km。

表 6 飞机发动机上使用钛合金的占比 [32]

| 发动机型号 | 装备的飞机型号 | 钛的重量占比 /% |

| J37 | B52、F100、F102 | 2 |

| 埃汶 | 彗星 - 4 | 3 |

| 斯贝 512 | 三叉戟 | 4 |

| JT-3C | DC-8、B707-120 | 6 |

| J93 | XB-70 | 7 |

| RB-211 | L-1011 | 20 |

| JT-9D | B747 | 25 |

| M53 | 幻影 F1、C8 | 30 |

| TF89 | C5A | 32 |

| F119 | F22 | 39 |

| GE90 | B777 | 40 |

| Trent 900 | A380 | 41 |

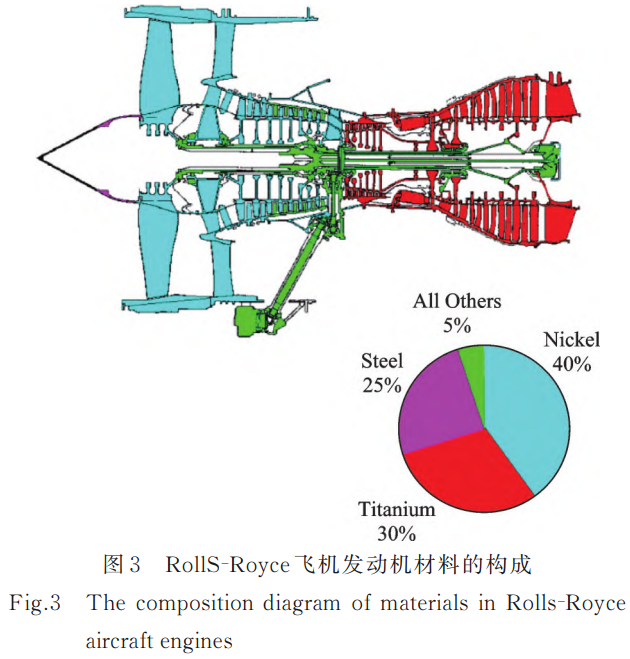

RollS-Royce公司在设计先进性能飞机发动机时就是基于提高推重比的考量,在低温段的风扇、低压压气机、高压压气机等使用了大量的高性能钛合金(如图3所示),钛金属材料的占比达到30%以上。中国2002年设计定型的昆仑涡轮发动机,钛用量提高至15%。中国第1台涡扇发动机钛用量达到25%,彰显着中国飞机发动机的性能进入了世界先进行列。

2.3 在航空伺服液压作动器上的应用

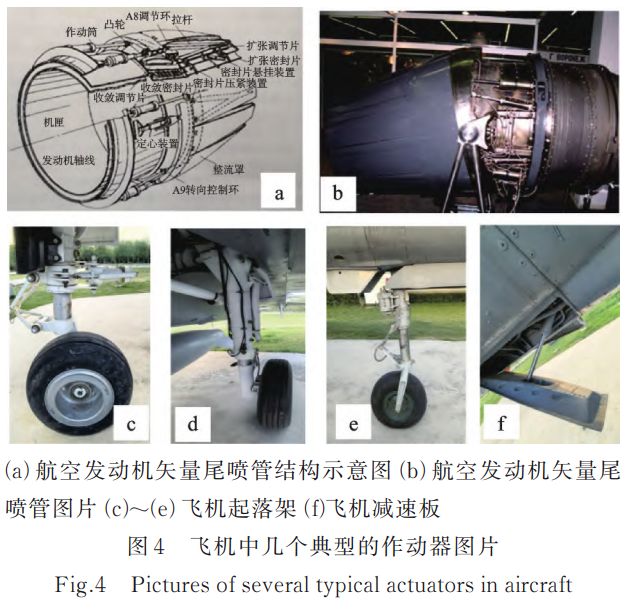

航空作动器系统是指航空器上从控制指令发生到执行指令,实现一定的功率输出或驱动负载运动的整套独立系统。图4是现有飞机上使用液压作动器的图片,其中图4(a)、(b)分别是发动机矢量喷管控制的示意图和照片;图4(c)、(d)、(e)分别是三种飞机液压起落架照片;图4(f)是液压控制的飞机减速板照片。

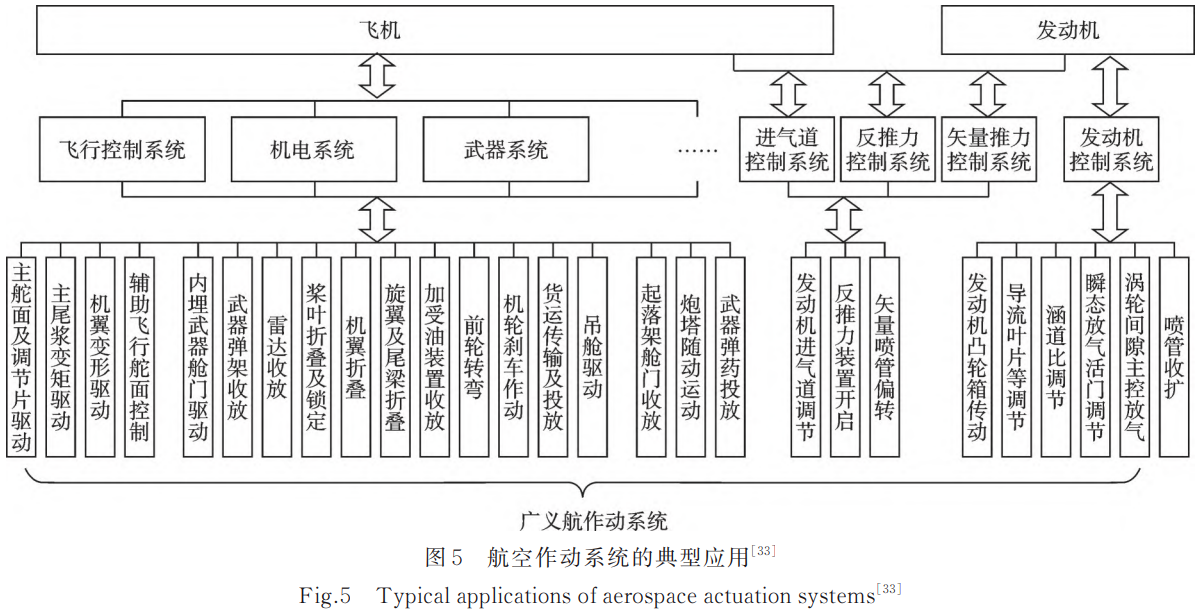

从物理架构层面来看,航空作动系统应包含操作装置、控制器、传动装置、执行装置(航空作动器)和各种传感器等。在航空领域,作动系统典型应用领域如图5所示[33]。从图5可以认识到航空作动系统是飞机和发动机控制的关键系统,在飞行控制系统、机电系统、武器系统、进气道控制系统、反推力控制系统、矢量推力控制系统、发动机控制系统等7个系统中的27套部件上均使用着液压作动器。空客A320飞机上仅飞行控制、起落架、刹车系统的作动器至少就有37件(套)。如果将这些钢制的作动器换成比强度高的钛合金作动器,就可以实现减重40%以上。从目前应用现状来看,已经出现了用高温钛合金制造的飞机作动筒,但钛合金在航空伺服液压作动器上大量使用还需要一定的时间,仍要攻克一系列技术难题,如钛合金高压油管接头的加工成形技术等。

飞机的飞行控制系统是为驾驶员操纵控制各操纵面(升降舵、方向舵、副翼等)的活动提供动力的,这是因为大型飞机上仅一对副翼的重量可达1吨以上,要使这个庞然大物运动就催生了液压助力机构。并且,庞大的飞机只有在液压起落架作用下才能实现安全起降,有了液压动力,飞行员可以自如、安全地控制飞机。这些液压动力系统中主要包括液压泵、液压缸、液压马达、液压阀、液压油箱、液压油管及接头等零部件,而用高强度钛合金进行替代,以减轻液压系统的重量是目前飞机控制系统追求的目标[33-34]。第六代战斗机要求超音速巡航速度、超机动能力和超长航程,因此,在发动机提供强大的推力情况下,需要飞机具有灵活的控制系统,也就是说控制飞机和发动机的作动系统需要有非常精准的动作。因此,制造控制灵活、轻质的钛合金液压作动器系统也是航空飞行器追求的方向。

但在实际实践中存在着两个技术难点:(1)钛合金作为飞机控制一般的液压作动筒从强度方面和抗疲劳方面问题不大,但作为大型飞机的起落架材料,现有的钛合金还无法达到钢1860MPa的抗拉强度及300MPa的抗疲劳极限指标,故还需开发强度更高的钛合金材料。(2)钛合金的耐磨性能差,作动器受力复杂,磨损严重,只有经过先进的表面处理后才能满足作动器的苛刻要求。西北有色金属研究院研究人员针对这一使用环境,发明了钛合金表面无氢渗碳技术,攻克了钛合金作动筒与活塞杆的摩擦失效难题,并且,表面改性层降低了摩擦副的摩擦系数[35-42],使作动筒的动作更加灵活,用该技术处理的钛合金作动筒成功地用于飞机发动机矢量喷管的控制作动筒上[34,43]。

3、钛金属在航空领域应用的发展趋势

钛合金在航空领域的应用从大的方面讲主要是飞机机体结构、飞机发动机、飞机液压系统。如前文所述,在飞机机体结构方面主要是飞机机身框架、蒙皮、窗户框架、舱门、机翼结构等。在飞机发动机方面主要是压气机叶片、叶盘、机匣,发动机扇叶片及钛合金保护罩等。而在飞机液压方面主要是储能器、作动筒、输油管及泵阀等。针对这样不同的使用场景,对钛合金的要求也不相同,研究方向也不相同,但对钛合金材料需求的发展方向趋于一致,主要体现在高性能化、低成本化、制造精密化三个方面。

3.1 高性能化

钛金属的高性能化主要体现在:(1)抗高温性能方面:为满足航空发动机在高温环境下的工作需求,研发可稳定应用于600℃以上的高温钛合金是重要方向。如通过调整β平衡元素含量,提升钛合金高热抗拉强度;加入稀土金属,增强钛合金热稳定性;研发表面处理及合金化技术,提高合金表层抗氧化性能等。(2)高强韧化方面:研制抗拉强度高且韧性良好的高强钛合金,以满足航空宇航设备结构件在承受更高载荷时的应用需求。持续研究以TC21为代表的α/β钛合金,以及以Ti-5553为代表的β钛合金等高强韧钛合金,不断深化应用。(3)综合性能优化方面:针对复杂环境下的服役需求,研制综合性能突出的钛合金,如具有良好低温性能的低温钛合金,具有阻燃性能的阻燃钛合金等。深入研究高空、远程、低空等空域中飞机对材料的要求,细化服役条件,明确技术性能指标。

3.2 低成本化

在合金成分优化方面:用价格相对便宜的Fe元素等低成本金属元素替代昂贵的Nb、Mo、V等元素,在保证材料性能要求的前提下,降低钛合金原材料成本。在钛合金低成本加工方面:研究创新性的短流程等材料加工技术、表面改性技术和钛合金零件的低成本成形技术,如低成本的等温锻造技术、近净成型技术和3D打印技术等。

3.3 制造精密化

将数字制造与模拟技术相结合,借助数字加工手段,对钛合金的加工过程进行精确控制和优化,研究钛合金材料在加工过程中的流动、应力分布及表面状态变化等,降低加工缺陷,提高制造质量和效率,降低高精度零件的制造成本。

4、结束语

钛合金在航空领域中的应用起步较早,但规模化应用的帷幕刚刚开启,通过深入研究钛合金的服役要求,优化钛合金材料的加工过程,提高钛合金零件的制造水平,并不断地通过技术创新降低钛合金零件的使用成本。同时,随着中国C919、C929等大型客机和五代机、六代机等先进军机以及大推力航空发动机对钛合金需求的发展,中国在航空领域每年使用钛合金的重量达到20万t的目标可能很快就可以实现。

参考文献:

[1]曹福臣,袁振东.钛元素的发现及其概念发展[J].化学通报,2020,83(11):1050-1055.

[2]张太贤,罗国珍.中国钛工业的发展和展望[J].有色金属,1992(1):85-89.

[3]张翥,王群骄,莫畏.钛的金属学和热处理[M].北京:冶金工业出版社,2009.

[4]宋鸿玉.2022年日本钛行业发展概述及未来展望[J].世界有色金属,2023(18):155-159.

[5]周廉.美国、日本和中国钛工业发展评述[J].稀有金属材料与工程,2003,32(8):577-584.

[6]郭建军.2001年世界钛工业发展状况[J].钛工业进展,2001,18(6):17-19.

[7]王向东,逯福生,贾翃,等.2003年中国钛工业发展报告[J].钛工业进展,2004,21(2):30-36.

[8]王向东,逯福生,贾翃,等.2004年中国钛工业发展分析报告[J].钛工业进展,2005,22(2):4-7.

[9]王向东,逯福生,贾翃,等.2005年中国钛工业发展报告[J].钛工业进展,2006,23(2):1-6.

[10]王向东,逯福生,贾翃,等.2006年中国钛工业发展报告[J].钛工业进展,2007,24(2):1-8.

[11]王向东,逯福生,贾翃,等.2007年中国钛工业发展报告[J].钛工业进展,2008,25(2):4-12.

[12]王向东,逯福生,贾翃,等.2008年中国钛工业发展报告[J].钛工业进展,2009,26(2):1-7.

[13]王向东,逯福生,贾翃,等.2009年中国钛工业发展报告[J].钛工业进展,2010,27(3):1-7.

[14]王向东,逯福生,贾翃,等.2010年中国钛工业发展报告[J].钛工业进展,2011,28(4):1-6.

[15]王向东,逯福生,贾翃,等.2011年中国钛工业发展报告[J].钛工业进展,2012,29(2):1-6.

[16]王向东,逯福生,贾翃,等.2012年中国钛工业发展报告[J].钛工业进展,2013,30(2):1-6.

[17]王向东,逯福生,贾翃,等.2013年中国钛工业发展报告[J].钛工业进展,2014,31(3):1-6.

[18]China Nonferrous Metal Industry Association Ti, Zr, Hf Branch. 2014 年中国钛工业发展报告[J]. 钛工业进展, 2015, 32(2): 1-6.

[19]贾翃,逯福生,郝斌.2015年中国钛工业发展报告[J].钛工业进展,2016,33(2):1-6.

[20]贾翃,逯福生,郝斌.2016年中国钛工业发展报告[J].钛工业进展,2017,34(2):1-7.

[21]贾翃,逯福生,郝斌.2017年中国钛工业发展报告[J].钛工业进展,2018,35(2):1-7.

[22]贾翃,逯福生,郝斌.2018年中国钛工业发展报告[J].钛工业进展,2019,36(3):42-48.

[23]贾翃,逯福生,郝斌.2019年中国钛工业发展报告[J].钛工业进展,2020,37(3):33-39.

[24]贾翃,逯福生,郝斌.2020年中国钛工业发展报告[J].钛工业进展,2021,38(2):34-41.

[25]安仲生,陈岩,赵巍.2021年中国钛工业发展报告[J].钛工业进展,2022,39(4):34-43.

[26]安仲生,陈岩,赵巍.2022年中国钛工业发展报告[J].钛工业进展,2023,40(2):40-48.

[27]安仲生,陈岩,赵巍,等.2023年中国钛工业发展报告[J].钛工业进展,2024,41(2):41-48.

[28]陈永红.浅析美国、日本、中国钛工业发展现状[J].钛工业进展,2005,22(4):12-15.

[29]彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的发展应用及其特点分析[J].材料工程,1997,25(10):3-6.

[30]赵树萍,吕双坤.钛合金在航空航天领域中的应用[J].钛工业进展,2002,19(6):18-21.

[31]李毅,赵永庆,曾卫东.航空钛合金的应用及发展趋势[J].材料导报,2020,34(增刊1):280-282.

[32]赵丹丹.钛合金在航空领域的发展与应用[J].铸造,2014,63(11):1114-1117.

[33]齐广峰,张策,曹圣兵.高功重比钛合金材料在航空作动系统中的应用[J].现代制造技术与装备,2020,56(12):168-170.

[34]闫晶,张荣霞,吴为,等.航空液压钛合金导管组件制造关键技术应用[J].航空制造技术,2022,65(10):44-51.

[35]王彦峰,李争显,杜继红,等.TC4钛合金表面渗碳复合TiN(Ti)膜层的抗冲蚀性能[J].稀有金属材料与工程,2019,48(6):1878-1883.

[36]姬寿长,李争显,罗小峰,等.TC21钛合金表面无氢渗碳层耐磨性分析[J].稀有金属材料与工程,2014,43(12):3114-3119.

[37]姬寿长,李争显,王彦锋.无氢渗碳层对TC4钛合金力学性能的影响[J].稀有金属材料与工程,2016,45(10):2734-2740.

[38]李争显,罗小峰,姬寿长,等.钛表面无氢渗碳层耐蚀性能[J].稀有金属材料与工程,2016,45(11):2959-2964.

[39]华云峰,李争显,杨浩,等.钛表面辉光无氢渗碳动力学与耐蚀性能研究[J].稀有金属材料与工程,2012,41(12):2131-2134.

[40]姬寿长,李争显,罗小峰,等.TC21钛合金表面无氢渗碳层耐磨性分析[J].稀有金属材料与工程,2014,43(12):3114-3119.

[41]李争显,周慧,杜继红,等.钛合金表面辉光无氢渗碳的研究[J].稀有金属材料与工程,2004,33(12):1355-1357.

[42]WANG Y F, LI Z X, LI W, et al. Effect of substrate pre-carburizing on properties of TiN( Ti) hard coatings deposited on Ti-6Al-4V alloy[J]. Rare Metal Materials and Engineering, 2018, 47(11): 3295-3300.

[43]王永熙.飞机飞行控制液压伺服作动器[M].北京:航空工业出版社,2014.

(注,原文标题:钛金属在交通运输领域的应用及发展趋势:航空篇_周廉)

相关链接

- 2025-11-21 航空航天用Ti55高温钛合金T型接头双光束激光焊接技术研究:工艺优化、组织演变及高温力学性能

- 2025-11-18 激光粉末床熔融(LPBF)成形TA15钛合金薄壁结构500℃/470MPa高温持久性能的多因素耦合调控与机理研究——系统探究厚度/高度/加载取向对初生

- 2025-11-16 从真空熔炼到等温锻造:Ti55近α型高温钛合金以全流程智能制造工艺,实现棒材/锻件/板材多规格供应,其抗冲击抗疲劳特性与减重30%优势,重塑舰船

- 2025-11-09 Ti150钛合金核心特性与技术创新:从熔炼加工到性能调控的全链条解析——兼论与Ti175、Ti55531等高强钛合金的差异及选型策略

- 2025-11-08 多元素协同强化+真空电子束焊工艺:Ti180钛合金凭借抗海水腐蚀率<0.0001mm/year、550℃高温强度保持率70%,成为深海探测器壳体、海洋油气钻

- 2025-11-05 多维度跨尺度解析Ti65钛合金热加工氧化机制:从宏观氧化增重曲线到微观元素分布(EDS/EPMA表征)、从物相组成(XRD分析)到氧化层形貌演化(OM/SEM观

- 2025-11-02 激光沉积制造(LDM)Ti65钛合金宽温度范围力学性能全景研究:剖析水平与竖直取样方向的各向异性,揭示温度升高致强度递减、塑性递增的规律,阐明室

- 2025-11-01 SLM-TA15钛合金舱段沉积方向与取样位置的力学性能调控:纵向沉积侧壁试样较横向沉积隔板试样强度和塑性更优,动态压缩中应变率增加诱发正敏

- 2025-10-26 钛合金赋能海洋装备升级:舰船武器系统 / 深海机器人的轻量化与精度提升案例、加工技术瓶颈突破路径与绿色回收体系构建

- 2025-10-25 深海科技国家战略下中国钛产业突围:宝钛深海装备钛材量产、Ti-55531合金舰船耐蚀突破、2025-2030年海洋工程钛材需求及“十四五”深海专项