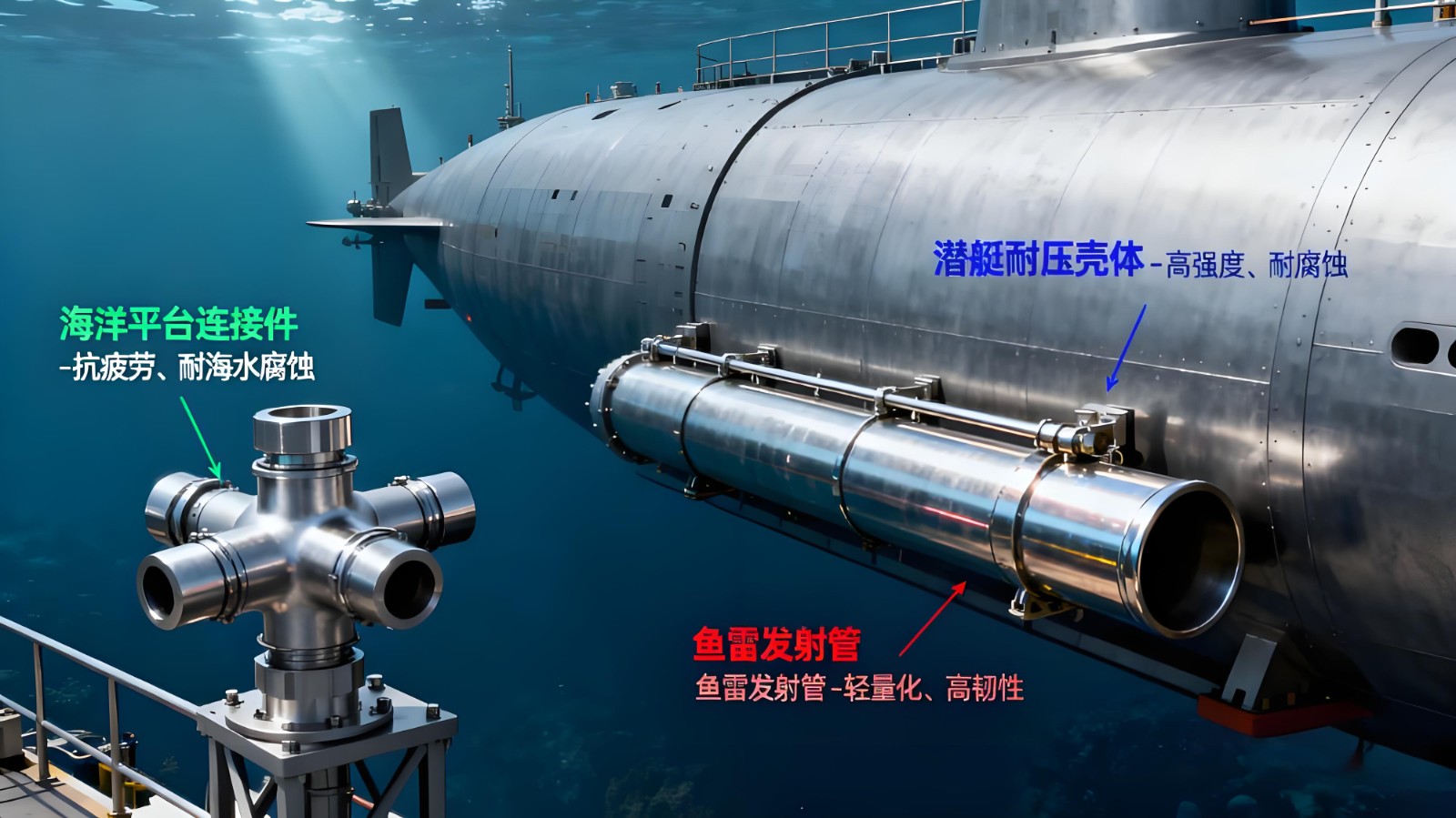

Ti55是我国自主研发的近α型高温钛合金,名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,凭借优异的耐海洋腐蚀性能、均衡的力学性能与轻量化优势,成为舰船与海洋工程领域的核心材料,适配高盐、高压、强腐蚀的极端服役环境。该合金密度仅4.45g/cm³,较传统舰船用钢减重30%以上,室温抗拉强度≥1000MPa,伸长率≥12%,在500~550℃高温下仍保持稳定性能。其核心优势在于抗海水腐蚀能力突出,对氯离子、海洋大气等介质耐受性极强,年腐蚀率<0.002mm,远超常规合金,且抗冲击、抗疲劳性能优异,能承受舰船航行中的复杂交变载荷。在舰船领域,Ti55广泛用于潜艇耐压壳体、鱼雷发射管、舰船动力系统热端部件,既降低航行能耗,又提升水下航行机动性与隐蔽性;海洋工程中,适配深海探测器结构件、海洋平台连接件、水下油气开采设备管道,耐受深海高压与腐蚀双重作用,减少维护频次。此外,还用于船舶尾轴、螺旋桨轴套等关键部件,替代传统耐腐蚀合金实现轻量化与长寿化的双重突破。

作为国产化批量生产的战略材料,Ti55钛合金已在多个舰船与海洋工程重大项目中完成进口替代,不仅保障了装备长期安全运行,更推动了我国海洋装备向轻量化、高效化、长寿命方向升级,战略价值显著。

一、名义及化学成分

Ti55钛合金是一种近α型高温钛合金,其名义化学成分为Ti-5Al-4Sn-2Zr-1Mo-0.25Si-1Nd。该合金是中国自主研发的高温钛合金,旨在满足舰船与海洋工程领域对高温性能、耐腐蚀性能和良好焊接性能的迫切需求。

从详细化学成分来看,Ti55合金采用多组元复合强化的设计理念,主要合金元素含量控制在以下范围:铝(Al)4.5%-5.5%,锡(Sn)3.5%-4.5%,锆(Zr)1.5%-2.5%,钼(Mo)0.8%-1.2%,硅(Si)0.2%-0.3%,钕(Nd)0.8%-1.2%,钛(Ti)为余量。这种独特的成分设计使Ti55合金具有优异的高温强度、热稳定性和耐腐蚀性能。

稀土元素钕(Nd)的加入是Ti55合金的一个重要特点。研究表明,钕元素的加入有效降低了合金基体中的氧含量,细化了合金的微观结构,同时提高了合金的高温强度和热稳定性。这种微合金化设计使Ti55合金在高温环境下具有更稳定的性能表现。

杂质元素需要严格控制:氧(O)含量不超过0.08%,氮(N)不超过0.04%,氢(H)不超过0.008%,碳(C)不超过0.05%,铁(Fe)不超过0.25%,其他单一杂质元素含量不大于0.10%,总和不大于0.40%。这些严格的成分控制确保了Ti55合金在苛刻海洋环境中的长期可靠性。

与类似高温钛合金相比,Ti55的关键创新在于通过稀土元素的微合金化,实现了高温强度、热稳定性和耐腐蚀性能的最佳匹配。其最高使用温度可达550℃,使其成为舰船动力系统中高温部件的理想选择。

表:Ti55钛合金的详细化学成分(质量分数%)

| 元素类别 | 元素符号 | 含量范围 | 作用与影响 |

| 主要元素 | Al | 4.5-5.5 | α稳定元素,提高耐热性和抗氧化性 |

| Sn | 3.5-4.5 | 中性元素,固溶强化,稳定α相 | |

| Zr | 1.5-2.5 | 中性元素,改善高温性能和热稳定性 | |

| Mo | 0.8-1.2 | β稳定元素,提高强度和淬透性 | |

| Si | 0.2-0.3 | 改善蠕变抗力,形成硅化物强化相 | |

| Nd | 0.8-1.2 | 稀土元素,净化基体,细化晶粒 | |

| Ti | 余量 | 基体元素 | |

| 杂质元素 | O | ≤0.08 | 间隙元素,强化但降低塑性 |

| N | ≤0.04 | 间隙元素,强烈降低塑性 | |

| H | ≤0.008 | 间隙元素,引起氢脆 | |

| C | ≤0.05 | 间隙元素,形成碳化物 | |

| Fe | ≤0.25 | 杂质元素,降低耐热性 | |

| 其他单一 | ≤0.10 | 避免有害杂质影响 | |

| 总和 | ≤0.40 | 保证材料纯度 |

二、物理性能、机械性能与耐腐蚀性能

Ti55钛合金具有均衡的物理和机械性能组合,特别适合舰船与海洋工程领域对材料综合性能的要求。物理性能方面,Ti55的密度约为4.48g/cm³,介于α型钛合金和α+β型钛合金之间。其β转变温度(Tβ)约为1005±5℃,这一参数对制定热处理和热加工工艺至关重要。

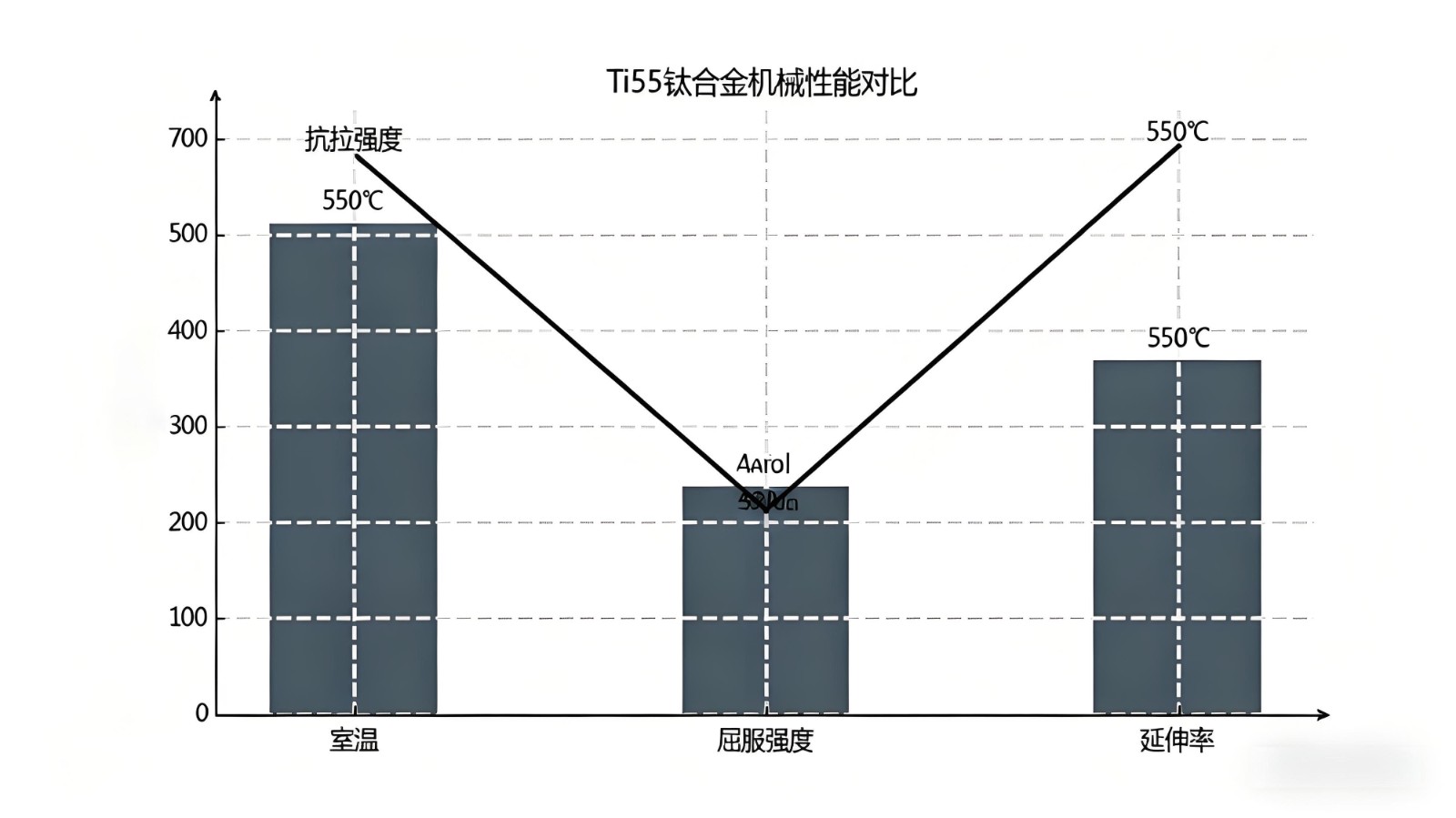

机械性能方面,Ti55合金显著特点是优异的高温强度与热稳定性的平衡。在热处理状态下,其典型室温机械性能可达:抗拉强度≥950MPa,屈服强度≥850MPa,延伸率≥8%,断面收缩率≥20%。高温性能方面,在550℃条件下,其抗拉强度仍能保持在≥620MPa,屈服强度≥520MPa,延伸率≥12%。

Ti55合金的热稳定性尤为出色。研究表明,Ti55合金在500℃下经过3000小时长期热暴露后,仍能保持良好的力学性能。这种优异的热稳定性使其特别适合舰船动力系统中长期在高温下工作的部件。

Ti55合金的性能优势主要体现在以下几个方面:

优异的高温强度:在550℃条件下仍能保持较高的强度水平

良好的热稳定性:在长期热暴露后仍能保持性能稳定

出色的蠕变抗力:适合制造长期在高温下工作的承力部件

良好的疲劳性能:特别适用于舰船装备中承受循环载荷的部件

在耐腐蚀性能方面,Ti55保持了钛合金固有的卓越耐海水腐蚀特性。其在海水、海洋大气和中性介质中具有极高的耐腐蚀性,年腐蚀率几乎可以忽略不计。Ti55特别抵抗氯化物的腐蚀,对点蚀和应力腐蚀开裂都有较强的抵抗力。

Ti55在高温海洋环境中的腐蚀行为研究表明,其表面形成的致密氧化膜(TiO₂)提供了优异的保护作用。稀土元素钕的加入进一步提高了氧化膜的稳定性和自修复能力。然而,在极端条件下(如高温、高浓度氯离子环境),Ti55仍可能面临腐蚀挑战,需要采取适当的防护措施。

表:Ti55钛合金的典型机械性能

| 性能参数 | 室温指标值 | 550℃高温指标值 | 测试标准 | 条件与环境 |

| 抗拉强度 | ≥950 MPa | ≥620 MPa | GB/T 228.1 | 空气 |

| 屈服强度 (Rp0.2) | ≥850 MPa | ≥520 MPa | GB/T 228.1 | 空气 |

| 延伸率 | ≥8% | ≥12% | GB/T 228.1 | 空气 |

| 断面收缩率 | ≥20% | ≥25% | GB/T 228.1 | 空气 |

| 蠕变寿命 | - | ≥100 h | GB/T 2039 | 550℃/150MPa |

| 冲击韧性 | ≥30 J/cm² | ≥25 J/cm² | GB/T 229 | 室温,V型缺口 |

三、国际牌号对应、常见产品规格与制造工艺

Ti55钛合金是中国自主研发的高温钛合金,在国际上没有完全等效的牌号。根据其性能和成分特点,Ti55与俄罗斯的BT18Y和美国的Ti-1100钛合金在应用领域上较为接近,都是为高温应用而设计。与日本的IMI834高温钛合金相比,Ti55在热稳定性和耐腐蚀性能方面更为优异。

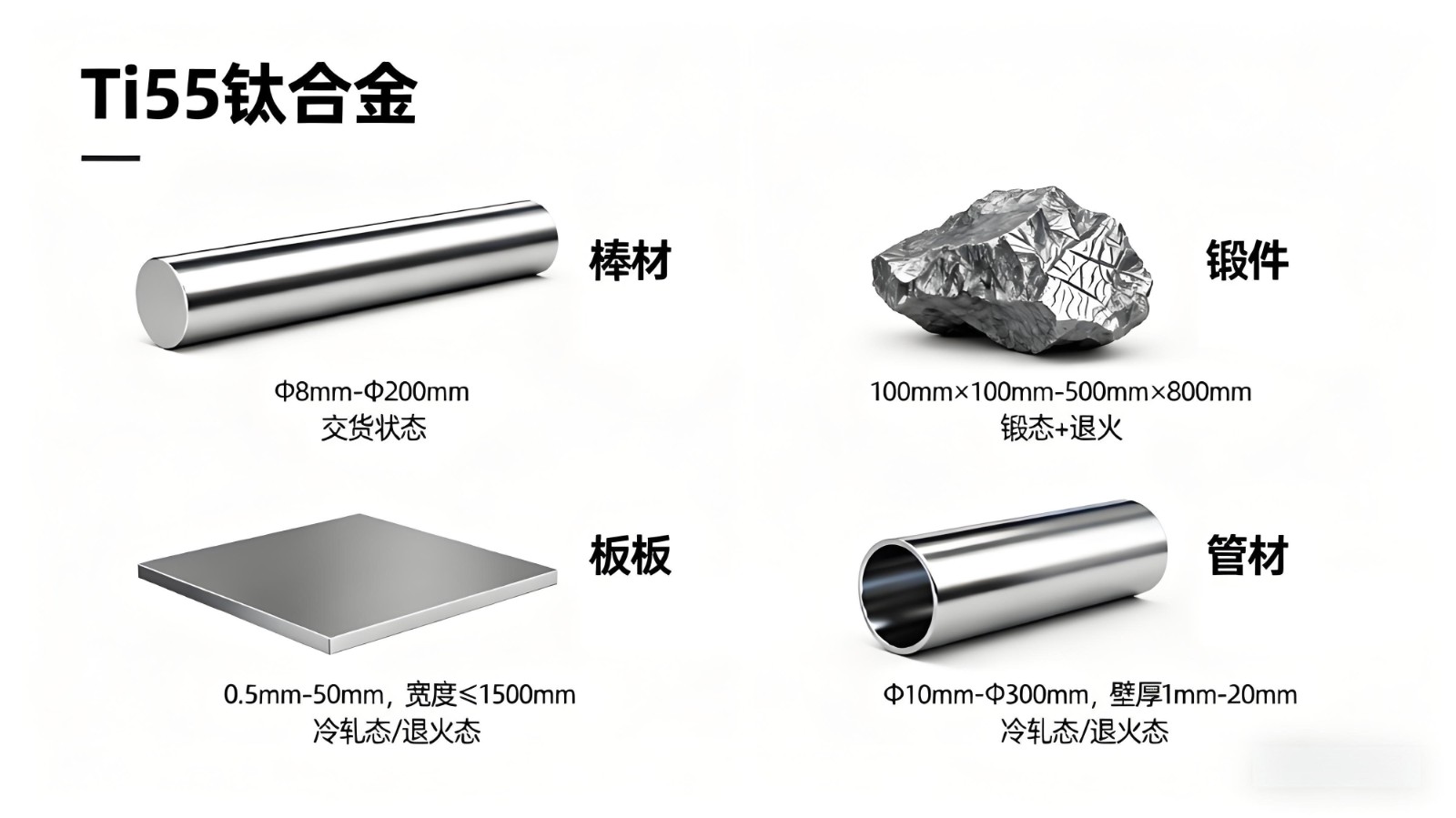

在常见产品规格方面,Ti55钛合金可提供多种形式的棒材、锻件和板材:

钛棒材:直径范围从φ20mm到φ300mm,长度可达1000-4000mm

钛锻件:包括饼材(直径φ100-800mm)、环材(直径φ200-1500mm)和轴类锻件

钛板材:厚度2-50mm,宽度800-2000mm,长度2000-6000mm

管材:无缝管外径φ10-200mm,壁厚1-20mm

这些产品可根据需要采用不同的交货状态,包括热加工状态(R)、冷加工状态(Y)和退火状态(M)。Ti55钛合金的典型制造工艺路线包括:真空自耗电弧熔炼(VAR)→铸锭锻造开坯→热加工→热处理→矫直→表面处理→无损检测。

Ti55的熔炼通常采用两次真空自耗电弧熔炼,确保成分均匀性和控制杂质元素含量。热加工工艺对Ti55合金的微观组织演化具有重要影响,采用"β相区锻造+α+β相区锻造"的多重工艺组合能够获得均匀细小的双态组织。热处理通常采用950-980℃的固溶处理和550-650℃的时效处理,以获得均衡的力学性能和良好的高温性能。

表:Ti55钛合金常见产品规格及交货状态

| 产品类型 | 规格范围 | 交货状态 | 主要执行标准 |

| 钛棒材 | φ20-300mm×L1000-4000mm | 退火态(M)、热加工状态(R) | GB/T 2965-2018 |

| 钛锻件 | 饼材φ100-800mm,环材φ200-1500mm | 退火态(M) | GB/T 16598-2017 |

| 钛板材 | T2-50mm×W800-2000×L2000-6000mm | 退火态(M)、热加工状态(R) | GB/T 3621-2007 |

| 管材 | 无缝管φ10-200×T1-20mm | 退火态(M) | GB/T 3624-2010 |

四、执行标准、核心应用领域与突破案例

Ti55钛合金的生产和应用遵循多项国家标准和行业规范,主要包括中国的GB/T 2965-2018《钛及钛合金棒材》、GB/T 3621-2007《钛及钛合金板材》和相关的技术协议标准。这些标准规定了钛合金产品的技术要求、试验方法、检验规则和标志、包装、运输、贮存要求等内容,确保产品质量的一致性和可靠性。

GB/T 2965-2018标准具体规定了钛及钛合金棒材的以下要求:

尺寸偏差:包括直径允许偏差、长度允许偏差、弯曲度等

力学性能:包括抗拉强度、规定非比例延伸强度、断后伸长率、断面收缩率等

超声检测:用于检测棒材内部的夹杂、气孔、裂纹等缺陷

表面质量:表面应清洁,不允许有裂纹、折叠、结疤、氧化皮等影响使用的缺陷

Ti55合金的核心应用领域主要集中在舰船与海洋工程领域:

舰船动力系统部件:由于其优异的高温性能和耐腐蚀性能,Ti55非常适合制造舰船燃气轮机的压气机盘、叶片和机匣等关键部件,能够在550℃环境下长期工作-3。

海洋平台装备:用于制造海洋石油钻井平台的热交换器、反应器等设备中的高温部件。

深潜器动力系统:在深潜器中用于制造动力系统的涡轮增压器、高温管路等部件。

舰船排气系统:用于制造高温排气管道和消声器部件,抵抗高温废气的腐蚀。

Ti55合金的突破性应用案例包括:

舰船燃气轮机压气机叶片:Ti55合金被用于制造某型舰船燃气轮机的压气机叶片,取代了传统的不锈钢材料,实现了减重35%和提高使用温度50℃的效果,解决了传统材料重量大和使用温度低的问题。

海洋平台热交换器:某海洋石油钻井平台采用Ti55合金制造热交换器管束,使热交换器的工作温度提高到500℃以上,热效率提升15%,同时抵抗了高温海水的腐蚀。

深潜器涡轮增压器:在某型深潜器的动力系统中,采用Ti55合金制造涡轮增压器部件,使增压器的工作温度提高到550℃,提升了深潜器的动力性能。

五、先进制造工艺进展、国内外产业化对比

Ti55钛合金的制造工艺近年来取得了显著进展。在熔炼技术方面,采用了两次真空自耗电弧熔炼(VAR) 结合成分精确控制技术,有效控制了杂质元素含量和成分均匀性。热加工技术方面,开发了近β锻造和等温锻造工艺,获得了更加均匀细小的双态组织,提高了合金的综合性能。

在热处理技术方面,针对Ti55合金开发了多级固溶时效处理工艺。通过精确控制固溶温度、时间和冷却速率,以及时效温度和时间的组合,可以实现对α相和β相形态、尺寸和分布的精确控制,从而优化合金的综合性能。研究表明,适当的热处理工艺可以有效改善Ti55合金的微观结构,优化其综合力学性能。

长期热稳定性研究也取得了重要进展。研究表明,Ti55合金在500℃下经过3000小时长期热暴露后,其室温拉伸强度有所增加,但塑性有所下降。这种性能变化主要与表面氧化、α-2 Ti₃X相沉淀和β相分解有关。了解这些变化规律为Ti55合金在高温环境下的长期应用提供了重要依据。

国内外产业化对比方面,中国在Ti55钛合金的研发和应用方面已经达到国际先进水平。西方国家如美国、欧洲在高温钛合金的研发和应用方面历史悠久,拥有完整的高温钛合金体系;俄罗斯在高温钛合金领域技术积累深厚,产业化应用广泛;日本在精密钛制品制造方面较为领先。

中国以Ti55为代表的高温钛合金体系具有以下特点:

使用温度适中:长期使用温度达到550℃,满足了多数舰船动力系统的需求

综合性能均衡:具有良好的高温强度、热稳定性和耐腐蚀性能

产业化水平提升:建立了完整的研发和生产体系,产能和质量控制能力不断提升

与国外先进水平相比,中国在Ti55钛合金的基础研究和长效性能数据积累方面仍有提升空间,但在工程应用规模和复杂构件制造能力方面已经达到国际先进水平。

表:Ti55与其他典型舰船用钛合金的产业化对比

| 特性 | 中国Ti55 | 美国Ti-1100 | 俄罗斯BT18Y | 欧洲IMI834 |

| 名义成分 | Ti-5Al-4Sn-2Zr-1Mo-0.25Si-1Nd | Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si | Ti-6.2Al-2.8Sn-4Zr-0.7Mo-0.3Si | Ti-5.8Al-4Sn-3.5Zr-0.7Mo-0.35Si |

| 最高使用温度 | 550℃ | 600℃ | 650℃ | 590℃ |

| 抗拉强度(室温) | ≥950 MPa | ≥930 MPa | ≥980 MPa | ≥1030 MPa |

| 抗拉强度(550℃) | ≥620 MPa | ≥580 MPa | ≥600 MPa | - |

| 主要应用 | 舰船动力系统、高温部件 | 航空发动机 | 航空发动机 | 航空发动机 |

| 产业化水平 | 中等规模应用 | 中等规模应用 | 大规模应用 | 大规模应用 |

六、与常用Ti80、Ti60、Ti75、Ti31、TA2、TC4钛合金的区别

Ti55钛合金与其他常用舰船钛合金在材质性能、应用领域、执行标准和加工工艺方面存在显著差异,这些差异决定了它们各自适用的应用场景。

材质性能方面:Ti55属于近α型高温钛合金,抗拉强度(≥950MPa)高于TA2(约440MPa)和Ti31(≥740MPa),低于Ti80(≥785MPa)和TC4(≥895MPa)。与Ti60(≥950MPa)相比,Ti55的强度相当,但高温性能更为优异。与Ti75(≥730MPa)相比,Ti55的强度更高,高温性能也更好。

应用领域方面:Ti55主要用于舰船动力系统的高温部件;Ti80主要用于船舶部件和海洋工程;Ti60主要用于高温部件和发动机零件;Ti75主要用于船舶部件和海洋工程;Ti31主要用于化工设备和海洋工程;TA2主要用于化工容器、换热器等耐腐蚀但低应力场合;TC4则广泛应用于航空结构件和生物医用材料。

执行标准方面:所有钛合金产品都遵循类似的基础标准,但不同合金根据其应用领域还有特定标准。如高温用Ti55常遵循专用的技术协议标准;船用Ti80、Ti75等遵循相应的国军标或船舶标准;化工用TA2、Ti31则更多遵循ASTM B265等标准。

加工工艺方面:Ti55需要复杂的热处理和热加工工艺控制以获得所需的微观组织和高温性能,特别是热处理制度对性能有决定性影响。相比之下,工业纯钛(如TA2)和简单α型钛合金(如Ti31)的加工工艺相对简单,主要关注防止污染和氧化即可。TC4等α+β型钛合金的热加工和热处理工艺较为成熟,但高温性能不如Ti55。

表:Ti55与其他典型舰船用钛合金的性能和应用对比

| 合金牌号 | 合金类型 | 抗拉强度(MPa) | 典型应用 | 加工特点 |

| Ti55 | 近α型 | ≥950 | 舰船动力系统、高温部件 | 热处理制度复杂,高温性能好 |

| Ti80 | 近α型 | ≥785 | 船舶部件、海洋工程 | 焊接性能好,耐腐蚀性优 |

| Ti60 | 近α型 | ≥950 | 高温部件、发动机零件 | 高温性能好,使用温度可达600℃ |

| Ti75 | 近α型 | ≥730 | 船舶部件、海洋工程 | 耐腐蚀性好,焊接性能优异 |

| Ti31 | 近α型 | ≥740 | 化工设备、海洋工程 | 耐腐蚀性好,加工简单 |

| TA2 | 工业纯钛 | ≈440 | 化工容器、换热器 | 成形性好,耐腐蚀 |

| TC4 | α+β型 | ≥895 | 航空结构件、发动机部件 | 中等加工复杂度,广泛工艺数据 |

七、技术挑战与前沿攻关

Ti55钛合金的产业化应用面临多项技术挑战,主要集中在熔炼质量控制、大型锻件成型和组织稳定性控制等方面。熔炼过程中,由于合金含有稀土元素钕,容易产生成分偏析和组织不均匀性。大型锻件成型时,需要确保足够的变形量和适当的温度控制以获得均匀细小的微观组织,这对锻造设备和技术提出了很高要求。

长期热稳定性是Ti55合金应用中的关键挑战。研究表明,Ti55合金在长期热暴露后会出现室温塑性下降和强度增加的现象。这种性能变化主要与表面氧化、α-2 Ti₃X相沉淀和β相分解有关。了解这些变化规律并采取相应的控制措施,对保证Ti55合金在高温环境下的长期可靠性至关重要。

近年来,针对Ti55合金的前沿攻关主要集中在以下几个方向:

组织性能优化:通过热加工和热处理工艺的精确控制,实现α相和β相形态、尺寸和分布的优化。研究表明,采用特定的热处理工艺可以获得适宜的微观组织,使合金在强度和塑性之间达到最佳平衡。

大型构件成型技术:开发适用于大型锻件的特殊成型工艺。如采用等温锻造技术,可以实现Ti55合金大型复杂构件的精确成型。

长期热稳定性研究:深入研究Ti55合金在长期热暴露过程中的微观组织演变规律和性能变化机制。研究表明,Ti55合金在500℃下经过3000小时长期热暴露后,其性能变化主要与表面氧化、α-2 Ti₃X相沉淀和β相分解有关。

表面工程技术:针对Ti55在高温环境下的氧化问题,开发防护涂层等表面工程技术。通过表面防护,可以减缓高温氧化对材料性能的影响。

模拟仿真技术:利用计算机模拟技术优化热加工工艺参数,预测微观组织演化。基于物理的模型可以分析Ti55合金不均匀变形行为,为工艺优化提供指导。

国内研究机构和企业已经开展了Ti55合金关键锻件的试制研究,获得了外形尺寸合格、性能优良的高品质产品。这表明国内在Ti55钛合金的产业化应用方面已经取得了显著进展,为高端装备制造提供了材料基础。

八、趋势展望

Ti55钛合金的未来发展将呈现多元化趋势,主要集中在新材料开发、制造工艺创新、应用领域拓展以及可持续发展等方面。

新材料开发方面,研究人员正在通过微合金化和工艺优化进一步改善Ti55合金的性能匹配。例如,调整稀土元素钕的含量和加入方式,优化热处理制度,以期在保持高耐热性的同时进一步提高高温强度和长期热稳定性。也有研究探索在Ti55基础上开发新一代高温度钛合金,以满足舰船动力系统对材料耐温能力的更高要求。

制造工艺创新是另一个重要发展方向。大型整体化锻造技术能够减少零件数量和提高结构完整性,是舰船装备制造的重要趋势。等温锻造、近净成形等先进工艺能够提高材料利用率和降低机械加工成本,对于昂贵的钛合金构件尤为重要。增材制造技术也为复杂结构Ti55部件的成型提供了新的可能性,虽然目前主要应用于高附加值零部件,但随着技术成熟,应用范围将不断扩大。

应用领域拓展方面,Ti55合金正从传统舰船领域逐步向其他海洋能源装备领域扩展。在海洋可再生能源领域,可用于制造潮汐能发电装置的热交换器部件;在深海勘探领域,可用于制造深潜器动力系统的高温部件;在海洋化工领域,可用于制造高温高压反应器和管道系统。

可持续发展要求钛合金产业提高资源利用效率,降低能耗和环境影响。Ti55合金的循环利用和绿色制造技术越来越受到重视,包括残料回收利用、节能热处理技术以及环境友好型加工工艺的开发。特别是电子束冷床熔炼(EBCHM)技术的应用,能够直接使用钛残料作为原料,大幅降低能源消耗和原材料成本。

数字化技术在Ti55合金研发和生产中的应用也将日益深入。通过集成计算材料工程(ICME)方法,构建工艺-微观组织-性能关系的预测模型,可以加速合金设计和工艺优化过程。工业互联网和大数据技术则有助于实现生产过程的智能化监控和质量控制,提高产品一致性和可靠性。

综上所述,Ti55钛合金作为一种性能优异的近α型高温钛合金,在舰船与海洋工程等领域具有广阔的应用前景。随着材料技术的不断进步和制造工艺的创新,Ti55合金的性能将进一步提升,应用范围不断扩大,为我国海洋强国战略的实施提供重要材料支撑。特别是随着舰船动力系统向高效化、高温化方向发展,Ti55钛合金将在中国舰船工业中发挥更加重要的作用。

相关链接

- 2024-03-16 热暴露对航空零件用Ti55钛合金显微组织及力学性能的影响

- 2024-01-12 加热速度对航空航天材料用TA12(Ti55)钛合金的影响

- 2023-05-13 国内外BT36/BT9/TC11/Ti55等高温钛合金材料的应用现状与发展趋势