1、引言

TA15(Ti-6.5Al-2Zr-Mo-V)是一种独特的近钛合金,高含量的固溶元素Al[1]所带来的 固溶强化效果为合金提供了显著的高温强度和蠕变抗力[2, 3]。这些特性使其成为航空航天领 域关键部件的理想选择[4, 5],广泛应用于飞机发动机压气机盘、承力结构件、起落架部件[6]以及需要在450℃ – 500℃长期服役的零部件[7]。薄壁结构作为航空航天领域典型的特征结 构,能够实现轻量化和功能性的完美平衡,传统制造工艺在加工薄壁结构时面临耗时、昂贵、 精度低等诸多挑战,而增材制造(Additive Manufacturing, AM)技术正逐步成为突破传统工 艺瓶颈的关键解决方案。激光粉末床熔融(Laser Powder Bed Fusion, LPBF)是一种通过高 精度激光束逐层熔化金属粉末,直接成形复杂三维零件的AM技术[8]。相较于传统减材制造, 其能够实现复杂几何结构、轻量化设计及内部特征优化[9],同时允许在加工过程中精确调控 成分和微观组织,从而获得传统工艺难以实现的优异性能[10-12]。所以AM技术,尤其是LPBF技术,正在革新钛合金构件的制造方式。

TA15合金的工作温度范围高达500℃,因此对于大多数工业应用,评估其在使用温度下的力学性能更有参考价值[13, 14]。而对于长时间在高温环境中服役的钛合金部件来说,其 高温蠕变或持久性能将直接决定部件的服役寿命和可靠性。钛合金的蠕变与持久性能与其微 观组织特征密切相关,已成为该领域的研究共识。Omprakash等[15]的研究表明,近钛合金在600℃条件下合金内部初生相和trans基体界面上孔洞的形核、生长和合并最终会导致蠕变 断裂现象的发生。对Ti-6Al-4V钛合金的研究表明,片层组织可有效提升钛合金的蠕变性能, 而双态组织结构中随片层组织的增多也可在一定程度上提升钛合金的蠕变性能[16]。这表明, 钛合金的蠕变性能与其内部微观组织存在明显的依赖性。大多数研究表明,片层组织中初生晶粒和集束的尺寸以及片层的宽度[17, 18]、双态组织中初生相的体积分数[19]和等轴组织中相 的尺寸[20],均会对钛合金的蠕变性能造成影响。Kim等[21]发现经热处理的激光选区熔化Ti-6Al-4V合金具有较低的蠕变应变和稳态蠕变速率;聂先等[22]在Ti-5Al-5Mo-5V-1Fe-1Cr合 金 中 也 发 现 片 层 组 织 的 抗 蠕 变 性 能 优 于 等 轴 组 织 ; 杨 建 凯 等[23]在 研 究Ti-3.5Al-5Mo-6V-3Cr-2Sn-0.5Fe合金时也得出类似结论,即由β基体与片状α相组成的组织 蠕变性能更佳。李学雄等[24]对TC6合金的研究还表明,合金的稳态蠕变速率随温度及应力 的升高而增加,且蠕变受位错滑移、扩散及晶界滑移共同调控。值得注意的是,LPBF等AM技术因其独特的热循环和凝固特性,显著影响了试样的微观结构。大量研究表明,LPBF独特的成形工艺使得成形厚度、取向、高度的变化均会引起合金微观组织尺度发生改变,最 终导致力学性能的差异[25-30]。例如,Barba等人[30]系统研究了成形厚度和取向对Ti-6Al-4V合金力学性能、微观结构、化学成分和表面质量的影响。他们发现随着试样尺寸的减小,试 样的强度增加,韧性降低。然而,目前对LPBF成形TA15钛合金在高温长时载荷下的持久 性能研究仍较为缺乏。尽管前述研究在传统制造钛合金方面积累了重要认识,但对于LPBF成形TA15合金,其特有的织构、超细片层组织及潜在缺陷如何耦合影响高温持久性能,尚 不明确。特别是在不同几何尺度的薄壁结构下,组织与性能的对应关系及尺寸效应规律仍有 待揭示。因此,对于长时间在高温环境中服役的TA15合金部件来说,探究厚度、高度及取 向对其高温持久性能的影响对于保障部件的服役可靠性尤为重要。

因此,本研究以LPBF成形TA15合金为研究对象,设计了4种厚度、3种高度、2种 取向的薄壁试样,以实际服役环境为出发点,旨在系统性的研究合金的厚度、高度及加载取 向对其微观组织结构和500℃/470 MPa条件下高温持久性能的影响。本研究通过系统探究LPBF成形薄壁结构微观组织演变规律与高温力学性能的关联性,深入揭示其在热力耦合作 用下的成形机制与性能调控原理,为航空航天领域轻量化、高可靠性薄壁构件的创新设计提 供关键理论依据和工艺优化指导。

2、实验方法

2.1材料制备及热处理

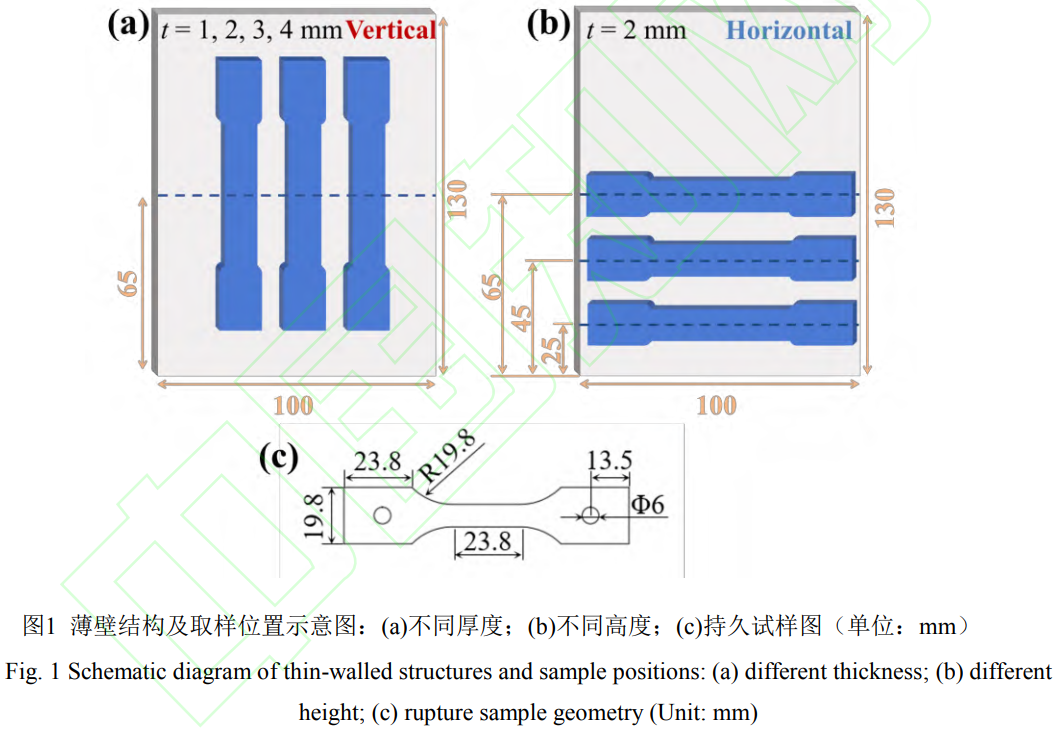

本文选用LPBF成形设备EP-M300制备厚度分别为1 mm、2 mm、3 mm及4 mm的四 种厚度TA15合金薄壁结构,除壁厚不同外,所有薄壁结构的宽均为100 mm,高均为130 mm。 四种厚度薄壁结构具体成形参数为:激光功率320 W、光斑尺寸71 mm、扫描速度1200 mm/s、 熔池间距120m、铺粉层厚50m、相邻层旋转67°。选用的TA15合金粉末的具体化学成 分如表1所示。制备完成后,对所有薄壁结构进行800℃/4 h的去应力退火处理,文献报到 该热处理工艺能有效消除LPBF成形的TA15[14]和Ti-6Al-4V[31-33]合金中的残余应力。

表 1 TA15 合金粉末的化学成分(质量分数,%)

| Ti | Al | Zr | V | Mo | Fe | O | C |

| Bal. | 6.38 | 1.93 | 1.6 | 1.11 | 0.03 | 0.063 | 0.008 |

2.2缺陷及微观组织表征

首先,从1 mm – 4 mm不同厚度TA15合金薄壁结构半高处(距基板65 mm)相同部位 切取矩形表征试样,考察薄壁结构的缺陷/组织特征随厚度的演变规律;以2 mm厚薄壁结 构为例,从薄壁结构距离基板25 mm和45 mm处切取矩形表征试样,考察薄壁结构的缺陷/组织特征随高度的演变规律。然后,对所有表征试样表面进行机械抛光,采用立式倒置显 微镜(OM:Olympus,DP71)进行缺陷观察;使用Kroll’s试剂(3% HF+6% HNO3+91% H2O) 对抛光后的试样进行腐蚀,腐蚀时间为10 - 15 s,再采用OM对合金的初生柱状β晶粒进行 观察;对试样表面进行机械和电解抛光,电解抛光液为60% CH4O + 30% C4H10O + 10% HClO4,电解抛光参数为:电压20 V,温度- 20℃,时间30 s。采用装配有EBSD附件的场 发射扫描电子显微镜(SEM:GEMINISEM 300, Germany)对合金的晶粒结构及晶体学取向 进行观察。最后,在持久性能测试后,通过SEM对持久试样纵截面进行表征观察。

2.3高温持久性能测试

首先,为考察合金高温持久性能随厚度演变规律,用电火花线切割(EDM)从不同厚 度薄壁结构相同位置沿成形方向取样(LD//BD,LD:Loading Direction; BD: Building Direction),试样中心位于薄壁结构半高处(距基板65 mm),并将从1 mm、2 mm、3 mm和4 mm厚薄壁结构中切取的薄壁试样分别命名为T1-V、T2-V、T3-V、T4-V;为考察合金 高温持久性能的各向异性,从2 mm厚薄壁结构距基板65 mm处沿着垂直于成形方向取样 (LD⊥BD),并将试样命名为T2-H-Top;为考察合金持久性能随高度演变规律,分别从2 mm厚薄壁结构距基板25 mm和45 mm处沿着垂直于成形方向取样(LD⊥BD),并将试样分别 命名为T2-H-Bottom和T2-H-Middle,具体取样位置及试样尺寸示意图如图1所示(T2-V和T2-H-Top为同一个表征试样)。随后,在高温持久性能测试前对所有试样进行机械磨抛和电 解抛光处理,以排除表面粗糙度对持久性能的影响。最后,依据GB/T 2039标准,在500℃/470 MPa下利用CSS-3905商用蠕变测试设备对试样开展高温持久性能测试,每种条件试样各2个,持久实验过程中,采用电阻炉对试样进行加热并保温。

3、实验结果

3.1缺陷

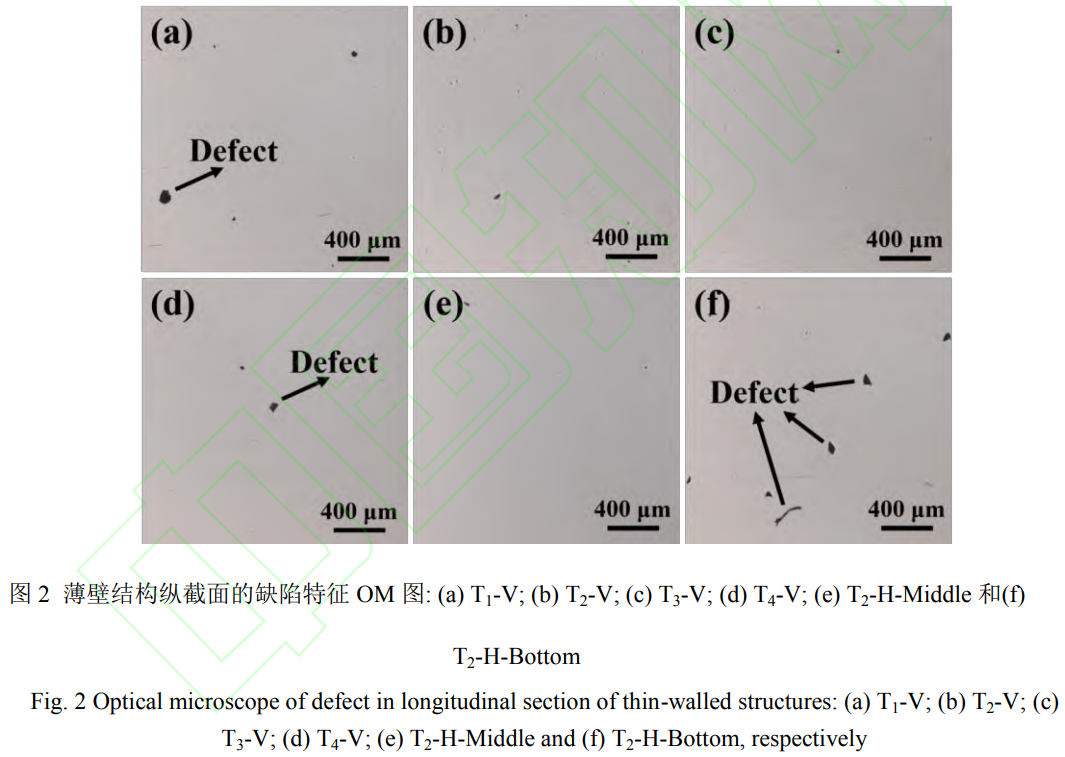

图2(a)-(d)及(e)-(f)所示分别为不同厚度及2 mm厚不同高度试样纵截面缺陷OM照片。 由图2(a)-(d)可见,不同厚度TA15合金纵截面虽偶有个别近球形缺陷,但总体来看缺陷数 量均较少。由图2(b)、(e)和(f)可见,与距基板45 mm及65 mm高度处不同,25 mm高度处 缺陷含量略多,且有蠕虫状的大尺寸未熔合缺陷。随后,基于金相法,由Image Pro Plus软件根据缺陷与基体的不同对比度,通过将10张OM照片中的所有缺陷面积相加并除以图像 总面积而得到所有试样的致密度均在99.9%以上,致密度均较高。

3.2微观结构

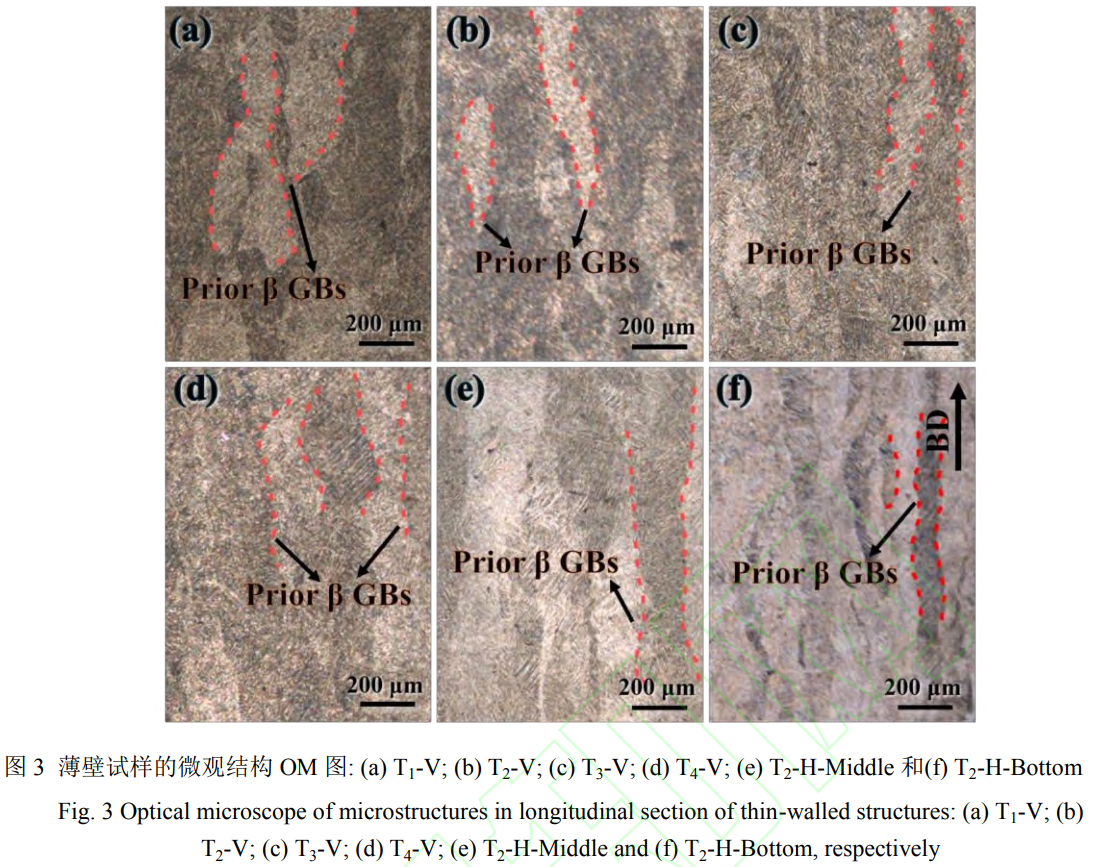

图3(a)-(d)及(e)-(f)所示分别为不同厚度及2 mm厚不同高度试样纵截面微观组织OM照 片。由图可见,在不同厚度及2 mm厚不同高度试样的纵截面存在大量沿打印方向定向生长 的柱状初生β晶粒。基于大量OM照片对β晶粒宽度进行统计的结果表明,初生β晶粒的 平均宽度随厚度的减薄先由4 mm厚时的101.8 ± 19.5 μm轻微增加至2 mm厚时的123.7 ± 14.1 μm,再突变式增长到1 mm厚时的189.2 ± 41.3 μm;随高度的升高由25 mm处时的105.9 ± 37.8 μm先升高至45 mm处时的141.3 ± 59.2 μm,再略微降低至65 mm处时的123.7 ± 14.1 μm。

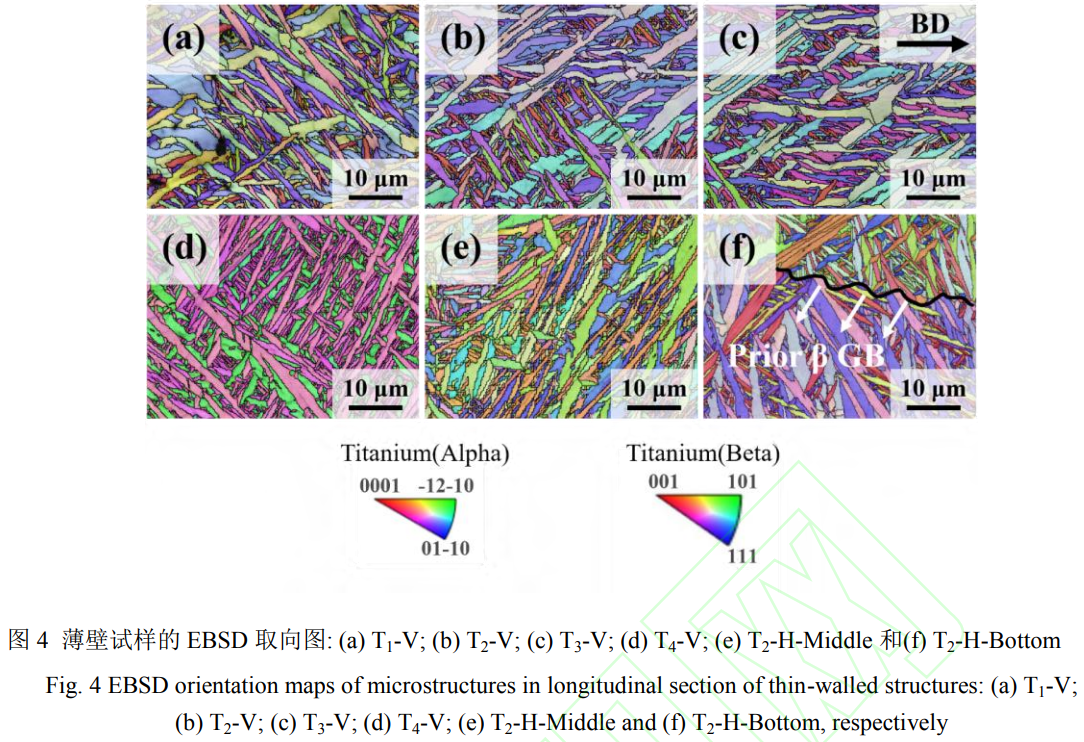

图4(a)-(d)及(e)-(f)所示分别为不同厚度及2 mm厚不同高度试样纵截面微观组织EBSD照片。由图可见,在不同厚度及2 mm厚不同高度试样的纵截面可以看到明显的板条状组织 结构,这些α板条状结构呈网篮状交错分布,具有多种不同的晶粒取向。从图4(f)纵截面中 可以观察到初生β晶界,初生β晶界两侧的α板条取向明显不同,说明了αʹ马氏体只会在母 相初生β晶粒内形核并长大,不会越过β晶界延伸至临近的β晶粒。在退火处理过程中,从αʹ马氏体转变为α板条时存在记忆效应或者说是组织遗传性,不同取向的α板条彼此交错, 形成了α集束。基于大量EBSD照片对α板条宽度进行统计的结果表明,LPBF成形1 mm – 4 mm厚TA15合金薄壁结构的α板条平均宽度随着厚度的增加略有增加;随着高度的增加α板条的平均尺寸先增大后趋于稳定。LPBF成形TA15合金薄壁结构不同厚度及高度试样 微观组织具体尺寸分别见表2和3。

表 2 不同厚度薄壁试样微观结构尺寸

| Samples | Prior β grain diameter/μm | α lath thickness/μm |

| T₁-V | 189.2 ± 41.3 | 0.89 ± 0.32 |

| T₂-V | 123.7 ± 14.1 | 0.98 ± 0.43 |

| T₃-V | 109.5 ± 17.2 | 1.12 ± 0.36 |

| T₄-V | 101.8 ± 19.5 | 1.19 ± 0.42 |

表 3 不同高度薄壁试样微观结构尺寸

| Samples | Prior β grain diameter/μm | α lath thickness/μm |

| T₂-H-Top | 123.7 ± 14.1 | 0.98 ± 0.43 |

| T₂-H-Middle | 141.3 ± 59.2 | 1.06 ± 0.41 |

| T₂-H-Bottom | 105.9 ± 37.8 | 0.68 ± 0.31 |

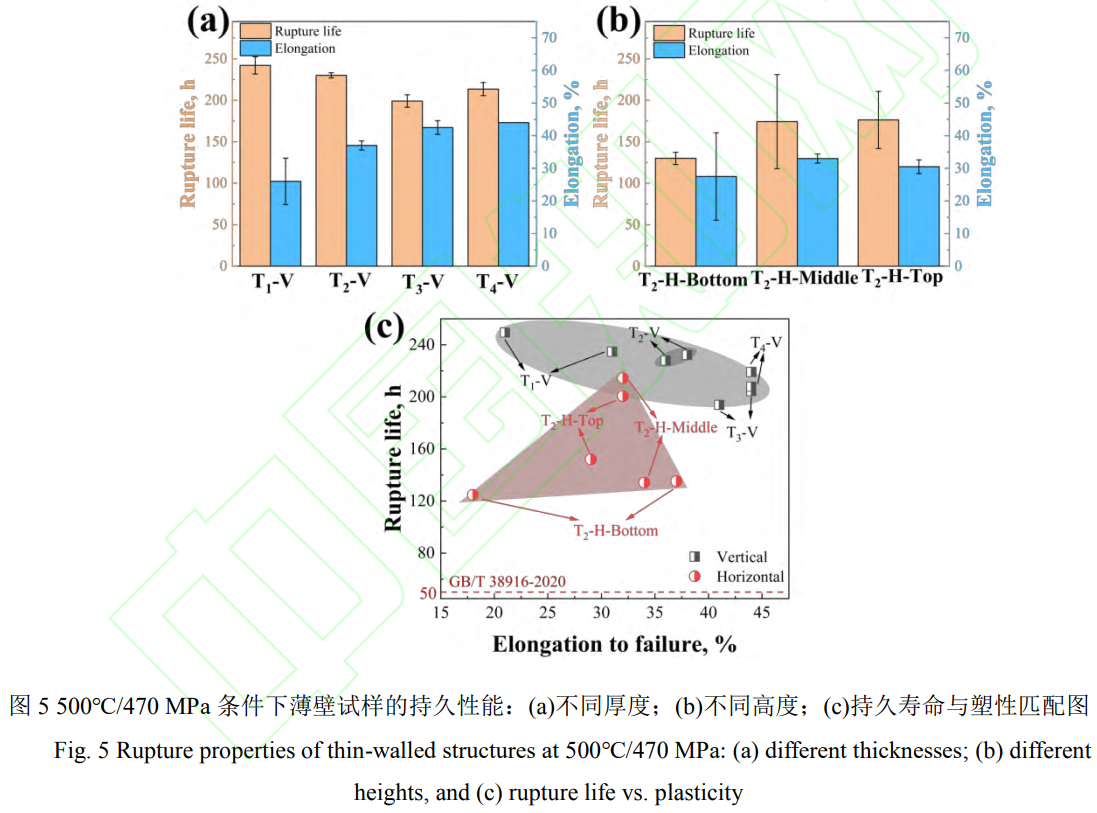

3.3高温持久性能

图5(a)和(b)所示分别为在500℃/470 MPa条件下不同厚度薄壁试样(LD//BD)和2 mm厚不同高度薄壁试样(LDBD)的持久性能对比图。由图5(a)可见,在LD//BD条件下,3 mm及4 mm厚薄壁试样持久寿命及塑性相近,但随着厚度的进一步下降,薄壁试样的持久寿命 有所升高但塑性下降。1 mm厚薄壁试样的持久寿命和塑性相较于4 mm厚薄壁试样分别提 升了~13.4%和下降了40.9%。由图5(b)可见,在LD⊥BD条件下,T2-H-Middle和T2-H-Top试样的持久寿命(~175 h)和塑性(~30%)相差不大。而随距基板高度的下降,T2-H-Bottom试样相较于其它高度,虽平均塑性(~27%)相近,但持久寿命(~130 h)显著下降,相较 于T2-H-Top试样,其寿命下降了~26.3%。图5(c)所示为LPBF成形TA15合金薄壁试样持久 寿命与塑性匹配图。首先,本研究中LPBF成形TA15合金薄壁试样在500℃/470 MPa条件 下的高温持久寿命均可优于国家标准GB/T 38916-2020[34]。其次,整体来看,随厚度的增加 薄壁试样的持久寿命降低而塑性上升(图中灰色阴影所示);随高度的升高薄壁试样的持久 寿命升高而塑性相近(图中红色阴影所示),但不同高度试样数据分散性较大,尤其是T2-H-Bottom试样的持久塑性;对于2 mm厚薄壁试样来说,合金的高温持久性能具有明显 的各向异性,LD//BD时合金的持久寿命及塑性均高于LD⊥BD时。

3.4高温持久损伤行为

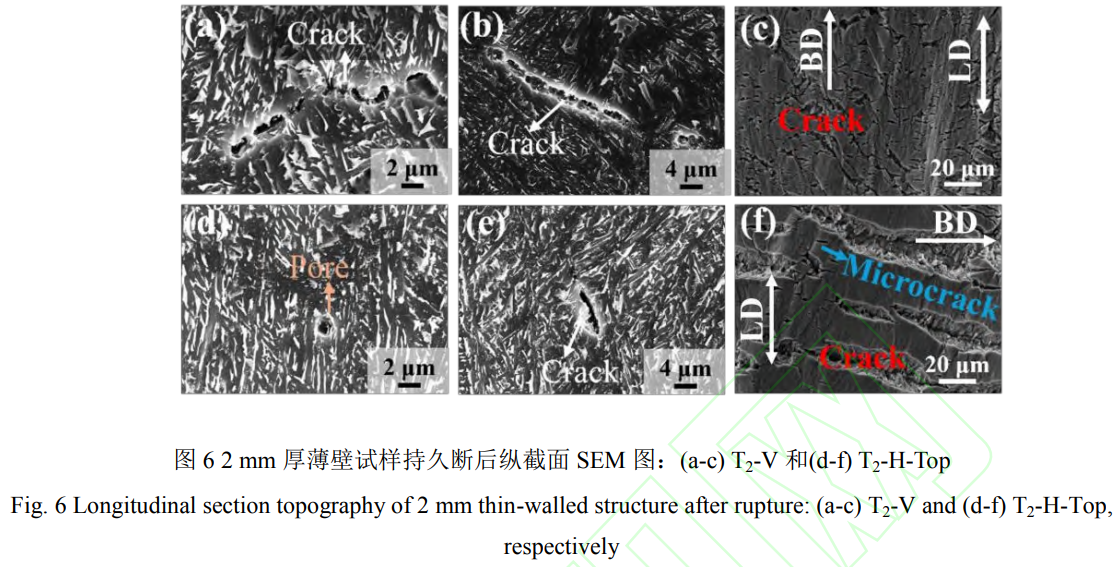

图6(a-c)和(d-f)所示分别为2 mm厚薄壁试样相同高度(距基板65 mm)处沿着成形方 向(LD//BD)和垂直于成形方向(LDBD)在500℃/470 MPa条件下持久断后试样纵截面 距断口由远及近不同位置处SEM形貌图。首先,由图6(a)和(d)可见,对于不同取向的试样 来说,在远离断口处均观察到孔洞优先在α/β界面处萌生。当逐渐靠近断口,由图6(b)和(e)可见,随着应变的持续累加,孔洞有所长大并且相邻孔洞互相连接形成微裂纹。在断口附近, 由图6(c)和(f)可见,在LD//BD条件下,此时初生柱状晶粒的长轴与加载方向平行,晶内含有大量与加载方向呈近90的微裂纹,裂纹分布均匀且密度较高;在LD⊥BD条件下,此时 初生晶粒的长轴与加载方向垂直,断口附近存在明显的与加载方向呈近90°的深裂纹,裂纹 密度明显下降且局部开裂更为明显。

4、分析与讨论

4.1高温持久损伤机制及各向异性

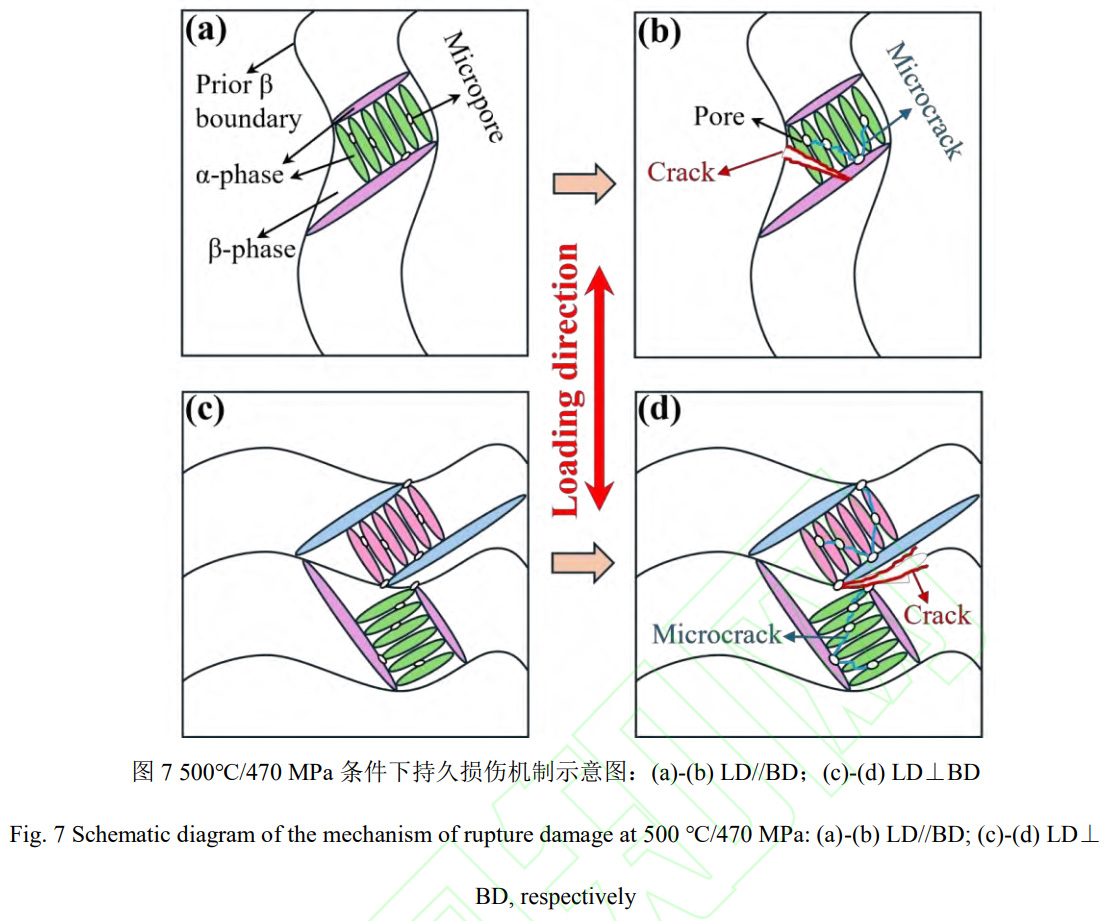

孔洞形核和裂纹扩展是持久失效过程中的两个主要时期,在高温持久条件下,晶界作为 变形过程中的薄弱位置,使得孔洞易于在此类位置处优先形核,并随着时间的延长,孔洞逐 渐长大并相连形成微裂纹,而后逐渐扩展导致材料的持久失效。通常,在高温持久过程中, 外加应力促使晶体内部的位错启动并滑移。随着时间推移,位错不断增殖,并在相界和晶界 处发生塞积。塞积群产生的长程应力场随位错数量增加而增强,并产生显著的局部应力集中, 这种应力集中是微孔洞在α/β界面形核的直接驱动力。由于位错增殖速率显著高于其湮灭速 率,导致合金中位错密度持续上升,并引发加工硬化效应,使蠕变过程进入减速阶段。随着 应变能不断累积,同时高温环境促进了原子振动与空位扩散,为位错越过障碍提供了热激活 条件,刃型位错通过攀移,螺型位错通过交滑移在热激活辅助下跨越相界和晶界[23],该过 程使塞积群的应力集中得以松弛。在外加应力保持恒定的条件下,位错源可重新激活,持续 产生新的可动位错,使材料内部维持一定的有效位错密度。当加工硬化与动态回复达到平衡 时,蠕变过程即进入稳态阶段[24]。随着应变的持续累加,孔洞有所长大并且相邻孔洞互相 连接形成微裂纹,微裂纹沿着晶界或者相界扩展,最终导致试样的失效断裂。基于图6对不同加载方向持久断后试样纵截面的损伤演变观察,本文总结了如图7所示的LPBF成形TA15合金薄壁结构在500℃/470 MPa条件下的高温持久损伤机制:首先,对于LD//BD条件下而 言,初生柱状晶粒的长轴与加载方向平行,此时孔洞易于在/界面处形核,随着应变的增 加,孔洞长大并且相邻的孔洞连接形成微裂纹。应变持续累积,形成的诸多微裂纹中与载荷 垂直的微裂纹倾向于继续扩展长大,形成贯穿初生晶粒的主裂纹,最终导致材料的穿晶断 裂失效(图7(a)和(b))。而对于LD⊥BD条件下而言,初生柱状晶粒的长轴与加载方向垂 直,此时孔洞除在α/β界面处形核外,因晶界承受I型张开应力,孔洞也易于在β晶界处形 核。随着应变的持续累积,因沿着初生β晶界扩展的微裂纹扩展阻力不足,因此其优先继续 扩展,并发展为尺寸大,破坏性强的主裂纹,最终造成试样的沿晶断裂失效(图7(c)和(d))。持久性能研究结果表明,2 mm厚薄壁试样持久性能存在明显的各向异性,LD//BD条 件下的持久寿命明显优于LD⊥BD条件下。基于上述分析可知,T2-H试样(LD⊥BD)的 加载方向垂直于柱状初生<100>取向的β晶粒的长轴,此时柱状晶界承受Ⅰ型张开拉应力,晶 界上的孔洞动力学更快,裂纹沿着初生β柱状晶界扩展,路径平直,扩展速率更高。此外,T2-V试样(LD//BD)在裂纹扩展过程中,由于相邻板条界面的阻挡,裂纹扩展路径较为 曲折。据文献报道,裂纹扩展过程中持续的偏折会在相邻晶粒间的裂纹表面引入摩擦应力, 减缓裂纹扩展速率[35],因此T2-V试样(LD//BD)的裂纹扩展速率会有所下降,使得其具有 更高的持久寿命。同时,由于T2-V试样(LD//BD)裂纹扩展阻力更高,所以在试样中形成 更多的微裂纹(如图6(c)所示),裂纹密度的增多导致T2-V试样(LD//BD)具有更高的持 久塑性。

4.2厚度对高温持久性能的影响

持久性能研究结果表明,不同厚度薄壁试样的持久寿命呈现出随厚度增大先下降后平稳 的趋势。对于钛合金而言,基体组织的微观结构参数会影响材料的抗蠕变性能。Sahoo等人[36]的研究结果表明,片层组织中初始β晶粒尺寸越大及板条的宽度越小,则合金的稳态蠕 变速率越低,即材料的抗蠕变性能越好。首先,对于不同厚度薄壁试样而言,随着厚度的减 薄,合金内部初生β晶粒的宽度有所提升,尤其是当厚度减薄到1 mm时,初生β晶粒的宽度 由4 mm厚时的101.8 ± 19.5μm突变式增长到189.2 ± 41.3μm。这意味着,与4 mm厚试样 相比,1 mm厚试样将具有更好的抗蠕变性能。其次,在持久应力的作用下,可动位错在α板条内部开始滑动。有研究表明,对于具有片层组织的Ti-6Al-4V合金来说,α片层尺度的 下降也会使得合金的稳态蠕变速率减缓[31]。对于不同厚度薄壁试样而言,随着厚度的减薄, 初生β晶粒内部的α板条宽度也略有下降。这意味着,除大尺寸初生β晶粒所引起的稳态蠕变 速率的降低外,因位错在α板条内部滑移距离的减小,1 mm厚试样的稳态蠕变速率将进一步下降。而随着时间的延长,位错在α板条内部不断累积并在α/β界面处塞积,从而引起应 力集中,最终使得孔洞在α/β界面处形核。最后,随着应变的累积,孔洞逐渐相连形成微裂 纹并逐步扩展。在LD//BD条件下,α板条对裂纹扩展具有明显的阻碍作用。α板条尺度越小 对裂纹扩展阻力越大,同时较大的β晶粒尺寸也使得裂纹在穿过整个晶粒时所遇到的α/β界 面更多。这意味着,较大的初生β晶粒和较小的板条除会减缓稳态蠕变速率外,在裂纹扩 展阶段也会提升合金的抗裂纹扩展能力。因此,1 mm厚薄壁试样具有更为优异的持久性能。 而随着初生β晶粒尺寸的减小及板条宽度的增厚,合金的持久寿命呈现出随厚度增大先下 降后平稳的趋势。

综上所述,较小的β晶粒尺寸和较宽的α板条宽度使得较厚试样的持久寿命低于较薄试 样。而随着试样厚度的增大,初生β晶粒尺寸有所下降。在LPBF成形过程中,合金的微观 组织结构主要受熔池内部温度梯度(G)和凝固速率(R)共同控制[37-39]。根据凝固理论,G/R比值越低,越有利于等轴晶的形成;而冷却速率(G × R)越高,则晶粒细化效果越显 著。一般而言,凝固速率R与扫描速度直接相关。本文中对不同厚度试样均采用同一组工 艺参数,因此可假定各试样在凝固过程中的R值基本一致。在此条件下,温度梯度G成为 导致不同厚度试样组织差异的主导因素。Liu等[40]通过耦合温度场演变的有限元模型与晶粒 生长的相场模型研究发现,较厚试样中热场分布更为稳定且温度梯度方向较为一致;而薄壁 试样受限于几何尺寸与散热条件,热流方向易发生偏转。同时,本文中由于所有试样高度相 同,因此厚度较小的试样完成单层扫描所需时间更短,层间停留时间相应减少,导致已凝固 层在下一层铺设前未能充分冷却,层间热累积加剧。最终,热流方向的偏转及层间热累积的 加剧使得上层熔体与底层固体之间的温度梯度G有所降低。因此,尽管R值相近,1 mm厚 度试样的冷却速率(G × R)仍显著低于4 mm厚度试样。最终表现为初生晶粒尺寸随厚度 增加而减小。此外,随着试样厚度的增大,初生β晶粒内部α板条宽度有所增大。这主要可 能是由于在热处理过程中较薄试样表面积更大,散热更快冷却速率更高,最终呈现出α板条 宽度随厚度降低而下降的趋势。

4.3高度对高温持久性能的影响

持久性能研究结果表明,2 mm厚薄壁结构靠近基板的T2-H-Bottom试样的持久寿命及 塑性明显低于其它两个高度的试样。首先,对于不同高度薄壁试样而言,随着距基板高度的 下降,合金内部初生β晶粒的宽度有所下降,靠近基板的T2-H-Bottom试样的初生β晶粒尺寸 明显小于其它两个高度,因此合金的抗蠕变性能也随之降低。其次,虽然T2-H-Bottom试样初生β晶粒内部的α板条尺寸低于其它两个高度,但在LD⊥BD条件下,加载方向垂直于柱 状初生<100>取向的β晶粒的长轴,此时柱状晶界承受Ⅰ型张开拉应力,晶界上的孔洞动力学 更快,孔洞易于在β晶界处形核、相连后快速扩展。T2-H-Bottom试样初生β晶粒宽度最小, 这意味着薄壁试样内部具有更多垂直于加载方向的β晶界,因此导致试样内部孔洞形核的有 利位置增多,进而使得孔洞的过早形核,劣化其持久性能。同时,T2-H-Bottom试样内部存 在较大尺寸的未熔合缺陷(图2(f))。这意味着裂纹在扩展过程中遇到未熔合缺陷后迅速失 稳扩展导致试样断裂失效的几率更大。因此,在多因素的综合影响下,最终造成了T2-H-Bottom试样持久寿命有所降低且持久塑性分散性较大。

综上所述,较细小的组织及缺陷的存在使得薄壁试样的持久寿命随着高度的下降而降低, 且存在明显的分散性。而随距基板高度的下降,薄壁试样的β晶粒尺寸随之下降。这主要是 由于越接近基板,导热系数更高,高冷却速率抑制晶粒的生长,导致初生β晶粒尺寸最小。Liu等[40]基于模拟及实验也发现,在沉积初始阶段近基板区域因冷却速率极高,首先形成细 小等轴晶;随沉积高度增加,热场趋于稳定,外延生长机制逐渐主导凝固过程,晶粒沿最大 热梯度方向发生竞争性生长,最终形成典型的柱状晶组织。因此,随具基板高度的升高,稳 态热循环逐渐建立,散热条件改善,冷却速率降低,初生β晶粒尺寸有所增大。

5、结论

本研究通过系统实验与机理分析,揭示了激光粉末床熔融(LPBF)成形TA15合金薄 壁结构在高温持久载荷下的失效机制与性能调控规律。研究结果表明,持久寿命受厚度、位 置与取向三因素耦合作用,呈现显著的多尺度协同效应。在厚度方面,持久寿命随厚度增加 呈先下降后平稳的趋势,1 mm试样因具有粗大初生β晶粒和细小α板条,不仅显著降低稳 态蠕变速率,还因α/β界面的增多而有效阻碍裂纹扩展,故表现出最优持久性能;而较厚试 样因晶粒细化和板条粗化导致抗蠕变与抗裂纹能力同步下降。在位置方面,近基板区T2-H-Bottom试样因初生β晶粒更细小、β晶界密度更高,且在垂直加载条件下晶界承受I型张开应力,促使孔洞更易形核和扩展,加之该区域存在未熔合缺陷进一步加速失稳断裂, 导致其持久寿命及塑性显著降低且分散性增大。在取向方面,持久性能表现出强烈各向异性: 当加载方向平行于成形方向(LD//BD)时,裂纹扩展路径曲折、阻力大,表现为穿晶断裂, 持久寿命和塑性更高;而当加载方向垂直于成形方向(LDBD)时,裂纹沿平直β晶界快 速扩展,呈现沿晶断裂特征,性能显著劣化。综合来看,对持久性能影响的重要性排序为:取向>厚度>位置,其中取向主导裂纹扩展机制与损伤模式,厚度调控蠕变抗力和裂纹 扩展路径,位置则通过局部组织细化与缺陷分布引入性能波动。微观组织(晶粒/板条尺寸) 和工艺缺陷作为内在因素,通过调制孔洞形核与裂纹扩展行为,间接介导了上述宏观力学性 能的演变规律。本研究阐明了微观组织与高温持久性能的内在联系,为航空航天领域高可靠 轻量化构件的材料设计与工艺优化提供了重要的理论依据和调控策略。

参考文献

[1] Ma B, Wu X, Li X, et al. Investigation on the hot formability of TA15 titanium alloy sheet[J]. Materials & Design, 2016, 94: 9-16.

[2] Zhao A M, Yang H, Fan X G, et al. The flow behavior and microstructure evolution during (α + β) deformation of β wrought TA15 titanium alloy[J]. Materials & Design, 2016, 109: 112-122.

[3] Sun Q J, Xie X. Microstructure and mechanical properties of TA15 alloy after thermo-mechanical processing[J]. Materials Science and Engineering: A, 2018, 724:

493-501.

[4] Wu X, Cai C, Yang L, et al. Enhanced mechanical properties of Ti-6Al-2Zr-1Mo-1V with ultrafine crystallites and nano-scale twins fabricated by selective laser melting[J]. Materials Science and Engineering: A, 2018, 738: 10-14.

[5] Jiang J, Ren Z, Ma Z, et al. Mechanical properties and microstructural evolution of TA15 Ti alloy processed by selective laser melting before and after annealing[J]. Materials Science and Engineering: A, 2020, 772: 138742.

[6] Zhao B, Ding W, Shan Z, et al. Collaborative manufacturing technologies of structure shape and surface integrity for complex thin-walled components of aero-engine: Status, challenge and tendency[J]. Chinese Journal of Aeronautics, 2023, 36: 1-24.

[7] Nesterenkov V, Akhonin S, Klochkov I, et al. High cyclic fatigue behavior of 3D-printed titanium alloy TA15[J]. Welding in the World, 2025, 69: 717-725.

[8] Liu Y, Yang Y, Mai S, et al. Investigation into spatter behavior during selective laser melting of AISI 316L stainless steel powder[J]. Materials & Design, 2015, 87:797-806.

[9] Thomas D. Costs, benefits, and adoption of additive manufacturing: a supply chain perspective[J]. The International Journal of Advanced Manufacturing Technology, 2015, 85: 1857-1876.

[10] Pothala S, Jagannadha Raju M V. Recent advances of metallic bio-materials in additive manufacturing in biomedical implants–A review[J]. Materials Today: Proceedings, 2023.

[11] Madigana C S, Vaddula A, Yerramsetti S D, et al. Additive manufacturing of titanium and nickel- based superalloys: A review[J]. Materials Today: Proceedings, 2023.

[12] Li K, Yang T, Gong N, et al. Additive manufacturing of ultra-high strength steels: A review[J]. Journal of Alloys and Compounds, 2023, 965: 171390.

[13] Rizwan M, Lu J, Chen F, et al. Microstructure Evolution and Mechanical Behavior of Laser Melting Deposited TA15 Alloy at 500 °C under In-Situ Tension in SEM[J]. Acta Metallurgica Sinica (English Letters), 2021, 34: 1201-1212.

[14] Huang S, Sun B and Guo S. Microstructure and property evaluation of TA15 titanium alloy fabricated by selective laser melting after heat treatment[J]. Optics & Laser Technology, 2021, 144: 107422.

[15] Omprakash C M, Satyanarayana D V V and Kumar V. Effect of microstructure on creep and creep crack growth behaviour of titanium alloy[J]. Transactions of the Indian Institute of Metals, 2010, 63: 457-459.

[16] Nie X, Liu H Q, Zhou X Z, et al. Creep of Ti-5Al-5Mo-5V-1Fe-1Cr alloy with equiaxed and lamellar microstructures[J]. Materials Science and Engineering A, 2016, 651: 37-44.

[17] Sugahara T, Reis D A P, Neto C M, et al. The Effect of Widmanstatten and Equiaxed Microstructures of Ti-6Al-4V on the Oxidation Rate and Creep Behavior[J]. Materials Science Forum, 2010, 636-637: 656-662.

[18] Oliveira V M C A, Vazquez A M, Aguiar C, et al. Nitride coatings improve Ti-6Al-4V alloy behavior in creep tests[J]. Materials Science and Engineering A, 2016, 670: 357-368.

[19] Xiao L, Tian S G, Bao X Y, et al. Influence of heat treatment on microstructure and creep properties of hot continuous rolled Ti-6Al-4V alloy[J]. Materials Science and Engineering A, 2013, 559: 401-406.

[20] Liu P, Zong Y Y, Shan D B, et al. Relationship between constant-load creep, decreasing-load creep and stress relaxation of titanium alloy[J]. Materials Science and Engineering A, 2015, 638: 106-113.

[21] Kim Y K, Park S H, Yu J H, et al. Improvement in the hightemperature creep properties via heat treatment of Ti-6Al-4V alloy manufactured by selective laser melting[J]. Materials Science & Engineering A, 2018, 715: 33-40.

[22] Nie X, Liu H Q, Zhou X Z, et al. Creep of Ti-5Al-5Mo-5V-1Fe-1Cr alloy with equiaxed and lamellar microstructures [J]. Materials Science & Engineering A, 2016, 651: 37-44.

[23] Yang J K, Liang Z Q, Xiao S L, et al. Effect of heat treatment on microstructure and creep behavior of β high-strength titanium alloy Ti-3.5Al-5Mo-6V-3Cr-2Sn-0.5Fe[J]. Transactions of Nonferrous Metals Society of China, 2025, 35: 2259-2272.

[24] 李学雄,夏长清,戚延龄,等. TC6钛合金的高温拉伸蠕变行为研究[J]. 稀有金属材料与工程, 2013, 42(9): 1901-1904.

Li X X, Xia C Q, Qi Y L, et al. Tensile creep behavior at high temperature of TC6 alloy[J]. Rare Metal Materials and Engineering, 2013, 42(9): 1901-1904.

[25] Chlebus E, Kuźnicka B, Kurzynowski T, et al. Microstructure and mechanical behaviour of Ti―6Al―7Nb alloy produced by selective laser melting[J]. Materials Characterization, 2011, 62: 488-495.

[26] Antonysamy A A, Meyer J and Prangnell P B. Effect of build geometry on the β-grain structure and texture in additive manufacture of Ti6Al4V by selective electron beam melting[J]. Materials Characterization, 2013, 84: 153-168.

[27] Simonelli M, Tse Y Y, Tuck C. Effect of the build orientation on the mechanical properties and fracture modes of SLM Ti–6Al–4V[J]. Materials Science and Engineering: A, 2014, 616: 1-11.

[28] Wauthle R, Vrancken B, Beynaerts B, et al. Effects of build orientation and heat treatment on the microstructure and mechanical properties of selective laser melted Ti6Al4V lattice structures[J]. Additive Manufacturing, 2015, 5: 77-84.

[29] Zhao X, Li S, Zhang M, et al. Comparison of the microstructures and mechanical properties of Ti–6Al–4V fabricated by selective laser melting and electron beam melting[J]. Materials & Design, 2016, 95: 21-31.

[30] Barba D, Alabort C, Tang Y T, et al. On the size and orientation effect in additive manufactured Ti-6Al-4V[J]. Materials & Design, 2020, 186: 108235.

[31] Wu S Q, Lu Y J, Gan Y L, et al. Microstructural evolution and microhardness of a selective-laser-melted Ti–6Al–4V alloy after post heat treatments[J]. Journal of Alloys and Compounds, 2016, 672: 643-652.

[32] Cao S, Chu R, Zhou X, et al. Role of martensite decomposition in tensile properties of selective laser melted Ti-6Al-4V[J]. Journal of Alloys and Compounds, 2018, 744: 357-363.

[33] Kumar P, Ramamurty U. Microstructural optimization through heat treatment for enhancing the fracture toughness and fatigue crack growth resistance of selective laser melted Ti 6Al 4V alloy[J]. Acta Materialia, 2019, 169: 45-59.

[34] 全国有色金属标准化技术委员会(SAC/TC 243). 航空航天用高温钛合金板材: GB/T 38916-2020[S]. 北京: 中国标准出版社, 2020.

[35] Koyama, Motomichi, Zhang, et al. Bone-like crack resistance in hierarchical metastable nanolaminate steels[J]. Science, 2017, 6329(335): 1055-1057.

[36] Sahoo R, Jha B B and Sahoo T K. Effect of Microstructure on the Creep Properties of Ti-6Al-4V Alloys: An Analysis[J]. Transactions of the Indian Institute of Metals, 2018, 71: 1573-1582.

[37] Wan H Y, Zhou Z J, Li C P, et al. Effect of scanning strategy on grain structure and crystallographic texture of Inconel 718 processed by slective laser melting[J]. Journal of Materials Science & Technology, 2018, 34(10): 1799-1804.

[38] Nadammal N, Mishurova T, Fritsch T, et al. Critical role of scan strategies on the development of microstructure, texture, and residual stress during laser powder bed fusion additive manufacturing[J]. Additive Manufacturing, 2020, 38(5): 101792.

[39] DebRoy T, Wei H L, Zuback J S, et al. Additive manufacturing of metallic components - Process, structure and properties[J]. Progress in Materials Science, 2018, 92: 112-224.

[40] Liu P W, Ji Y A, Wang Z, et al. Investigation on evolution mechanisms of site-specific grain structures during metal additive manufacturing[J]. Journal of Materials Processing Tech, 2018, 257: 191-202.

(注,原文标题:激光粉末床熔融成形TA15合金薄壁结构高温持久性能研究)

相关链接

- 2025-11-21 航空航天用Ti55高温钛合金T型接头双光束激光焊接技术研究:工艺优化、组织演变及高温力学性能

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁场辅助电弧熔粉增材制造创新与表征——横向静磁场偏转电弧抑制粉末飞溅,系统研究电流对成形尺寸的调

- 2025-11-08 多元素协同强化+真空电子束焊工艺:Ti180钛合金凭借抗海水腐蚀率<0.0001mm/year、550℃高温强度保持率70%,成为深海探测器壳体、海洋油气钻

- 2025-11-02 激光沉积制造(LDM)Ti65钛合金宽温度范围力学性能全景研究:剖析水平与竖直取样方向的各向异性,揭示温度升高致强度递减、塑性递增的规律,阐明室

- 2025-11-01 SLM-TA15钛合金舱段沉积方向与取样位置的力学性能调控:纵向沉积侧壁试样较横向沉积隔板试样强度和塑性更优,动态压缩中应变率增加诱发正敏

- 2025-10-31 面向航空航天发动机高温部件的Ti150合金固溶冷却工艺优化:聚焦600℃长期服役需求,通过对比水冷、油冷、风冷、空冷四种固溶冷却方式,显著影

- 2025-10-13 面向航空航天承力构件应用:BT14钛合金热处理冷却工艺优化(炉冷提升冲击韧性/固溶时效提升强度)及组织-性能关联模型构建

- 2025-09-17 TA15钛合金板跨相变点退火的组织与织构演化规律及其对拉伸性能的耦合影响机制

- 2025-09-14 TA15钛合金航空复杂构件等温级进热成形工艺创新:多工序集成、数值模拟与试验验证

- 2025-08-31 不同退火温度对航空航天领域用TA15钛合金厚板组织与力学性能的影响分析