钛合金凭借其低密度、高强度、优异的耐腐蚀性能及良好的生物相容性,已成为航空航天、海洋工程、高端医疗、兵器工业等领域不可或缺的关键材料。在众多钛合金体系中,Ti150钛合金作为一种中高强度 α+β 型钛合金,通过精准的成分设计与先进的制造工艺优化,在保持优异综合性能的同时,实现了对特定应用场景的精准适配。其抗拉强度可达 1500MPa 级别,兼具良好的韧性与耐环境稳定性,成功突破了传统钛合金在高载荷、复杂介质环境下的性能瓶颈。近年来,随着全球高端装备制造业向轻量化、高性能、长寿命方向转型升级,Ti150钛合金的产业化进程持续加速,在航空发动机核心部件、深海探测装备结构件、高端医疗植入物等关键领域实现了规模化应用。本文系统梳理 Ti150钛合金的名义及化学成分、物理与机械性能、耐腐蚀特性、国际牌号对应关系、加工工艺要点、产品规格体系、执行标准等基础信息,深入分析其制造工艺流程、先进工艺进展、国内外产业化差异,全面对比其与 Ti175、Ti55531 等常用钛合金的核心差异,并结合真实应用案例阐述其在高端装备领域的应用突破,最后探讨当前面临的技术挑战、前沿攻关方向与未来发展趋势,为 Ti150钛合金的进一步研发优化与产业化推广提供参考。

一、Ti150钛合金的名义及化学成分

Ti150钛合金作为 α+β 型钛合金的典型代表,其化学成分设计以钛为基体,通过合理配比铝(Al)、锡(Sn)、锆(Zr)、钼(Mo)、铌(Nb)等合金元素,实现强度、韧性与耐腐蚀性的协同优化。该合金的化学成分严格遵循相关国家标准与行业规范,杂质元素含量被严格控制在极低水平,以避免对材料性能产生不利影响。

1.1 名义成分

Ti150钛合金的名义成分为(质量分数,%):Al 5.5~6.5,Sn 2.5~3.5,Zr 3.5~4.5,Mo 0.8~1.2,Nb 0.8~1.2,Si 0.08~0.15,其余为 Ti 及不可避免的杂质。其中,Al 作为 α 稳定元素,可显著提高合金的室温强度与高温稳定性;Sn 与 Zr 作为中性元素,在强化合金的同时,能有效改善合金的韧性与抗蠕变性能;Mo 与 Nb 作为 β 稳定元素,可调节合金的 β 相比例,优化加工性能与热处理响应性;Si 的添加则能细化晶粒,提升合金的高温强度与耐磨性。

1.2 杂质元素控制

Ti150钛合金对杂质元素的控制极为严格,根据 GB/T 2965-2018《钛及钛合金棒材》等标准要求,主要杂质元素含量(质量分数,%)限值如下:Fe≤0.25,C≤0.08,N≤0.05,O≤0.12,H≤0.015。Fe 作为常见杂质,过量会导致合金中形成脆性相,降低韧性;O 与 N 会显著提高合金强度,但过量会导致塑性下降;H 易在合金中形成氢化物,引发氢脆开裂,因此必须严格控制其含量。

1.3 成分设计原理

Ti150钛合金的成分设计基于 α+β 钛合金的强化机理,通过多元合金化实现协同强化。Al、Sn、Zr 的复合添加形成固溶强化效应,提高合金基体强度;Mo、Nb 的适量添加可扩大 β 相区,改善合金的热加工性能,使合金在锻造、轧制等加工过程中更易成形;Si 元素的微合金化则通过晶粒细化与弥散强化,进一步提升合金的综合性能。成分设计过程中,严格控制 α 稳定元素与 β 稳定元素的比例,确保合金在室温下形成合理的 α+β 双相组织,兼顾高强度与良好的塑性、韧性。

二、Ti150钛合金的物理性能

Ti150钛合金的物理性能由其化学成分与晶体结构决定,具有钛合金典型的低密度、低导热系数、高熔点等特性,同时通过成分优化,在特定性能指标上实现了针对性提升。

2.1 基础物理参数

密度:室温下为 4.51g/cm³,远低于钢铁材料(7.85g/cm³),仅为铝合金的 1.6 倍左右,是实现装备轻量化的理想材料。

熔点:1600~1650℃,高于常用的 Ti6Al4V 钛合金(1660℃左右),具备较好的高温稳定性。

导热系数:室温下为 7.8W/(m・K),随温度升高逐渐增大,600℃时达到 12.5W/(m・K),导热性能相对较差,加工过程中需注意热量积累。

比热容:室温下为 523J/(kg・K),600℃时增至 712J/(kg・K),具有良好的吸热与蓄热能力。

线膨胀系数:室温至 600℃范围内平均线膨胀系数为 9.8×10⁻⁶/℃,膨胀系数较低,尺寸稳定性良好,适用于温差变化较大的环境。

电阻率:室温下为 1.1×10⁻⁶Ω・m,属于中等电阻率材料,可满足部分导电性能要求不高的结构件应用。

2.2 物理性能的应用适配性

Ti150钛合金的低密度特性使其在航空航天、交通工具等领域具有显著的减重优势,可有效降低装备能耗与运行负荷;较低的线膨胀系数确保其在高温服役环境下尺寸变形较小,适用于发动机叶片、燃烧室等关键部件;良好的高温稳定性则使其能够在 600℃以下的环境中长期服役,拓展了其在中高温领域的应用范围。同时,其导热系数较低的特性在加工过程中需通过合理的冷却工艺设计避免局部过热,但在某些隔热场景中反而具有一定优势。

三、Ti150钛合金的机械性能

机械性能是 Ti150钛合金的核心优势所在,通过合理的成分设计与热处理工艺,其室温及高温机械性能均表现优异,兼具高强度、良好的塑性与韧性,能够满足高端装备对结构材料的严苛要求。

3.1 室温机械性能

根据公开试验数据与企业技术手册,Ti150钛合金经固溶 + 时效处理后的室温机械性能指标如下(棒材,直径 20~50mm):

抗拉强度(σb):≥1500MPa,部分批次产品可达 1550~1600MPa;

屈服强度(σ0.2):≥1400MPa,屈服比(σ0.2/σb)约为 0.93,强度储备充足;

伸长率(δ5):≥8%,部分规格产品可达 10% 以上,塑性优于同强度级别其他钛合金;

断面收缩率(ψ):≥25%,具备良好的抗断裂能力;

冲击韧性(αk):≥35J/cm²,在高强度钛合金中表现突出,可有效抵抗冲击载荷;

硬度(HRC):38~42HRC,具有良好的耐磨性与抗划伤能力。

3.2 高温机械性能

Ti150钛合金在中高温环境下仍能保持较高的强度与稳定性,600℃时的机械性能指标如下:

抗拉强度(σb):≥1050MPa;

屈服强度(σ0.2):≥950MPa;

伸长率(δ5):≥12%;

100h 持久强度(σ100²⁰⁰):≥850MPa,具备良好的长期高温服役能力。

3.3 疲劳性能与断裂韧性

疲劳性能与断裂韧性是结构材料长期服役的关键指标,Ti150钛合金的相关性能表现如下:

室温旋转弯曲疲劳强度(σ-1,10⁷次):≥750MPa,远高于 Ti6Al4V 钛合金(约 550MPa);

断裂韧性(KIC):≥55MPa・m¹/²,具备良好的抗裂纹扩展能力,可有效降低结构件的疲劳失效风险;

应力腐蚀开裂临界应力(σSCC):在 3.5% NaCl 溶液中≥1200MPa,表现出优异的抗应力腐蚀能力。

3.4 机械性能的影响因素

Ti150钛合金的机械性能受热处理工艺、加工方式、微观组织等因素显著影响。固溶温度过高会导致晶粒粗大,降低塑性与韧性;时效温度与时间不足则无法充分发挥沉淀强化效应,强度偏低。锻造、轧制等热加工工艺可细化晶粒,提高合金的强度与韧性;而冷加工会使合金产生加工硬化,提高强度但降低塑性,需通过后续热处理恢复其综合性能。微观组织中 α 相的形态、尺寸与分布对机械性能至关重要,均匀细小的 α 相颗粒与适量的 β 相基体结合,可实现强度与韧性的最佳平衡。

四、Ti150钛合金的耐腐蚀性能

钛合金本身具有良好的耐腐蚀性能,Ti150钛合金通过优化合金成分与微观组织,进一步提升了其在复杂介质环境下的耐蚀性,能够适应海洋、化工、高温氧化等多种严苛服役条件。

4.1 耐蚀机理

Ti150钛合金的耐蚀性主要源于其表面易形成一层致密、稳定的氧化膜(主要成分为 TiO₂)。该氧化膜具有良好的化学稳定性,能够有效阻挡腐蚀介质与合金基体接触,防止基体被腐蚀。合金中的 Al、Zr 等元素可提高氧化膜的致密性与稳定性,Mo、Nb 等元素则能增强合金在还原性介质中的耐蚀性,从而实现全方位的腐蚀防护。

4.2 不同介质中的耐蚀性能

海洋环境:在海水、盐雾等海洋介质中,Ti150钛合金表现出优异的耐蚀性。试验数据表明,Ti150钛合金在 3.5% NaCl 溶液中浸泡 10000h 后,腐蚀速率仅为 0.001mm/a,远低于不锈钢(0.05mm/a)与铝合金(0.1mm/a),无点蚀、缝隙腐蚀等局部腐蚀现象发生,适用于深海探测装备、船舶结构件等海洋工程领域。

酸碱介质:在盐酸、硫酸等还原性酸中,Ti150钛合金的耐蚀性优于传统 Ti6Al4V 钛合金。在 5% 盐酸溶液(室温)中,腐蚀速率为 0.003mm/a;在 10% 硫酸溶液(室温)中,腐蚀速率为 0.005mm/a。在氢氧化钠等碱性溶液中,腐蚀速率更低,表现出良好的耐碱性能,可用于化工设备的腐蚀环境。

高温氧化环境:在 600℃以下的空气环境中,Ti150钛合金表面形成的氧化膜具有良好的稳定性,氧化增重缓慢。试验表明,600℃空气中氧化 1000h 后,氧化增重仅为 0.8g/m²,无明显氧化剥落现象,能够满足航空发动机等高温部件的服役要求。

生物环境:Ti150钛合金在模拟人体体液(PBS 溶液)中表现出优异的生物相容性与耐蚀性,腐蚀速率极低,且无有毒元素析出,符合医疗植入物材料的生物安全要求。

4.3 腐蚀防护措施

尽管 Ti150钛合金本身耐蚀性优异,但在某些极端环境下(如高温高压、强氧化性介质)仍需采取适当的防护措施。常见的防护方式包括:表面阳极氧化处理,进一步增厚氧化膜,提高耐蚀性;表面喷涂陶瓷涂层,增强高温抗氧化能力;优化结构设计,避免形成缝隙腐蚀环境等。

五、Ti150钛合金的国际牌号对应

Ti150钛合金是我国自主研发的高性能钛合金品种,目前已形成相对完善的国内标准体系,其国际牌号对应关系主要基于成分、性能等效性进行对标,部分国外牌号与 Ti150钛合金性能相近,但暂无完全一致的直接对应牌号。

5.1 国内牌号与标准

牌号:Ti150(GB/T 3620.1-2016《钛及钛合金牌号和化学成分》);

对应的产品标准包括:GB/T 2965-2018《钛及钛合金棒材》、GB/T 3621-2018《钛及钛合金板材》、GB/T 3622-2018《钛及钛合金带、箔材》、GB/T 3623-2018《钛及钛合金丝》、GB/T 26056-2010《钛及钛合金锻件》等。

5.2 国际近似牌号

美国 ASTM 标准:无直接对应牌号,Ti150 的性能与 ASTM B348 Grade 5(Ti6Al4V)相比强度更高,但与 ASTM B348 Grade 23(Ti6Al4V ELI)相比韧性略低,近似牌号可参考 Ti-6-2-4-2(ASTM B348 Grade 29),但 Ti-6-2-4-2 的 Mo 含量更高,耐蚀性略有差异。

俄罗斯 GOST 标准:近似牌号为 BT22,BT22 的化学成分(Al 5.5~6.5,Sn 2.0~3.0,Zr 3.0~4.0,Mo 1.0~2.0)与 Ti150 相近,机械性能也较为接近,但 BT22 的 Si 含量未作明确规定,杂质元素控制范围略有不同。

欧盟 EN 标准:近似牌号为 Ti6Al4V ELI(EN 3678),但 Ti6Al4V ELI 的强度低于 Ti150,更接近的近似牌号为 Ti-5Al-5Mo-5V-3Cr(EN 3679),但后者的合金元素种类更多,加工工艺要求不同。

日本 JIS 标准:无直接对应牌号,近似牌号为 Ti-6Al-4V(JIS H4600),但强度低于 Ti150,需通过热处理工艺调整实现性能对标。

5.3 牌号对应注意事项

Ti150钛合金的国际牌号对标需基于具体应用场景与性能要求进行。由于不同国家的钛合金研发背景、应用需求不同,牌号对应的化学成分与性能指标存在差异,不能简单直接替换。在国际贸易与跨国合作中,需通过双方协商,明确化学成分、机械性能、加工工艺等关键指标的等效性,确保产品满足使用要求。

六、Ti150钛合金的加工注意事项

Ti150钛合金的加工性能受其化学成分与微观组织影响,具有切削加工性较差、焊接易氧化、热加工窗口较窄等特点,需采取针对性的加工工艺与技术措施,确保加工质量与效率。

6.1 切削加工

刀具选择:应选用硬质合金刀具(如 WC-Co 系)或金刚石刀具,避免使用高速钢刀具。刀具需具备良好的耐磨性与耐热性,切削刃应锋利,减少切削力与切削热。

切削参数:采用低速、小进给量、大切削深度的切削参数。切削速度推荐范围为 20~50m/min(车削)、15~30m/min(铣削);进给量为 0.05~0.2mm/r;切削深度为 2~5mm。

冷却润滑:切削过程中需充分冷却,采用专用的钛合金切削液(如含氯、硫的极压切削液),确保切削区域温度控制在 300℃以下,避免氧化与加工硬化。

加工工艺:避免断续切削,减少刀具冲击;加工过程中及时清理切屑,防止切屑划伤工件表面或缠绕刀具;粗加工后需进行去应力退火,消除加工残余应力。

6.2 焊接加工

焊接方法:推荐采用氩弧焊(TIG、MIG)、电子束焊、激光焊等焊接方法,避免采用气焊、电弧焊等易产生氧化的焊接方式。

保护措施:焊接过程中需对焊接区域、熔池及高温区进行严格的氩气保护,保护气体纯度应≥99.99%。焊接接头背面需采用氩气背保护,避免根部氧化。

焊接材料:应选用与 Ti150钛合金成分相近的焊丝,如 Ti-5Al-3Sn-4Zr-1Mo 焊丝,确保焊接接头性能与基体匹配。

焊接参数:焊接电流不宜过大,TIG 焊电流推荐为 80~120A,焊接速度为 5~10mm/s;焊接前需将工件表面清理干净,去除油污、氧化膜等杂质。

焊后处理:焊后需进行去应力退火处理,退火温度为 550~600℃,保温 1~2h,随炉冷却,以消除焊接残余应力,改善焊接接头性能。

6.3 热加工

加热工艺:热加工前需将工件缓慢加热至锻造温度,加热速率≤100℃/h,避免温度急剧变化导致工件开裂。锻造温度范围为 950~1050℃,在此温度区间内,合金具有良好的塑性与流动性。

变形量控制:单次变形量不宜过大,推荐每次变形量为 30%~50%,避免产生过大的内应力。多道次热加工时,需在各道次之间进行中间退火处理,退火温度为 850~900℃,保温 1h。

冷却方式:热加工后应采用空冷或风冷,避免水冷或快速冷却,防止产生马氏体相变,导致工件脆化。

设备要求:热加工设备需具备良好的温度控制精度与压力控制能力,确保加工过程中温度与变形量均匀。

6.4 热处理工艺

固溶处理:固溶温度为 920~960℃,保温 1~2h,水冷或油冷,目的是使合金元素充分固溶,获得均匀的 β 相组织。

时效处理:时效温度为 500~550℃,保温 4~8h,空冷,通过沉淀析出细小的 α 相颗粒,实现强化效应。

去应力退火:温度为 550~600℃,保温 1~2h,随炉冷却,用于消除加工过程中产生的残余应力。

注意事项:热处理过程中需严格控制炉内气氛,避免氧化,推荐采用真空热处理或氩气保护热处理;热处理后的工件需进行性能检测,确保满足设计要求。

6.5 表面处理

表面清理:加工后需去除工件表面的氧化皮、油污等杂质,可采用机械打磨、酸洗(氢氟酸 + 硝酸混合溶液)等方法。

表面强化:根据应用需求,可对工件进行表面阳极氧化、等离子喷涂、激光熔覆等表面强化处理,提高表面硬度、耐磨性与耐蚀性。

质量检测:表面处理后需对工件表面进行外观检查、尺寸检测与性能测试,确保表面质量符合要求。

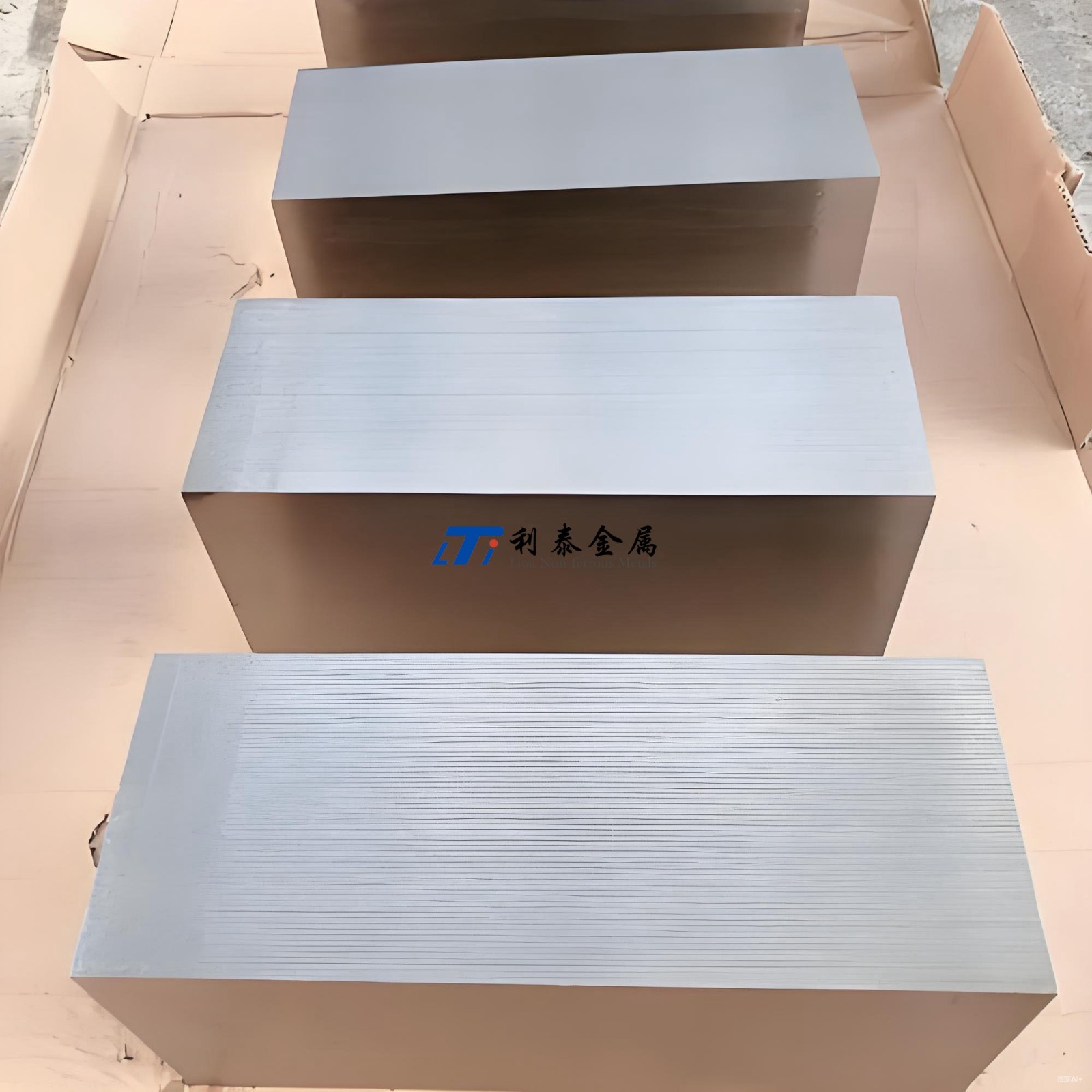

七、Ti150钛合金的常见产品规格

Ti150钛合金已实现多种型材的规模化生产,产品规格覆盖棒材、板材、管材、丝材、锻件等主要类型,能够满足不同应用场景的需求。

7.1 棒材

直径范围:φ8mm~φ300mm,长度范围:1000mm~6000mm,可根据客户需求定制长度。

精度等级:普通精度(h11~h13)、高精度(h8~h10)。

状态:退火态(M)、固溶时效态(ST)。

主要应用:航空发动机轴、起落架拉杆、深海装备传动轴、医疗植入物(如人工关节柄)等。

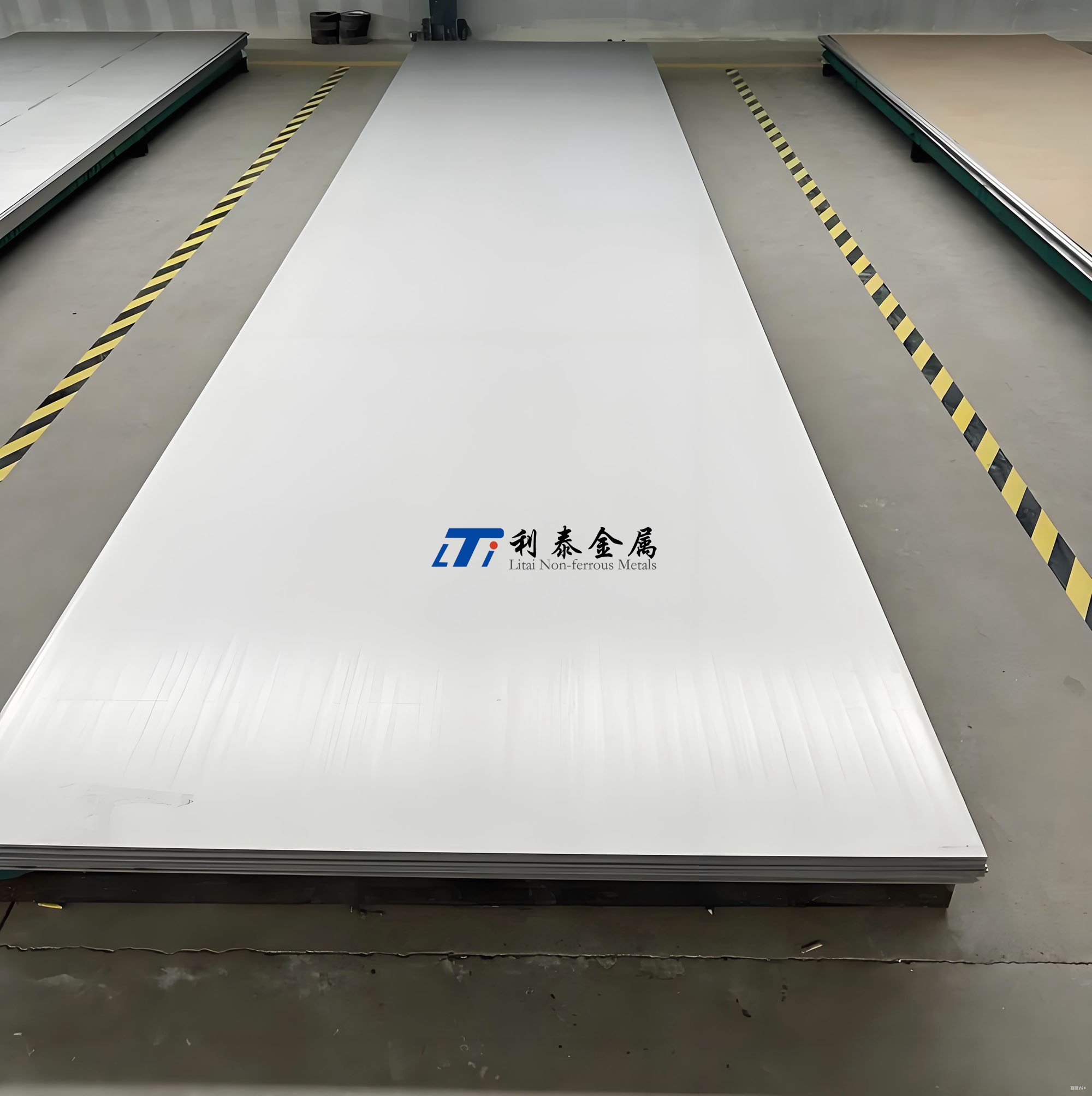

7.2 板材

厚度范围:0.5mm~50mm,宽度范围:500mm~2000mm,长度范围:1000mm~6000mm。

精度等级:普通精度(GB/T 3621-2018 Class A)、高精度(GB/T 3621-2018 Class B)。

状态:退火态(M)、固溶时效态(ST)、冷轧态(Y)。

主要应用:航空航天结构件、船舶甲板、化工设备衬里、高温部件隔热板等。

7.3 管材

无缝管:外径 φ6mm~φ150mm,壁厚 1mm~10mm,长度 1000mm~6000mm。

焊接管:外径 φ10mm~φ300mm,壁厚 0.5mm~8mm,长度 1000mm~6000mm。

精度等级:普通精度(GB/T 3624-2010 Class 1)、高精度(GB/T 3624-2010 Class 2)。

状态:退火态(M)、固溶时效态(ST)。

主要应用:航空液压系统管路、深海探测装备流体管路、化工介质输送管道、医疗输液管等。

7.4 丝材

直径范围:φ0.1mm~φ5mm,长度:盘状(每盘 50m~500m)、直条状(1000mm~3000mm)。

精度等级:普通精度(GB/T 3623-2018 Class 1)、高精度(GB/T 3623-2018 Class 2)。

状态:退火态(M)、冷拉态(Y)。

主要应用:焊接焊丝、医疗器械(如手术缝合线)、精密仪器零部件、电子元件等。

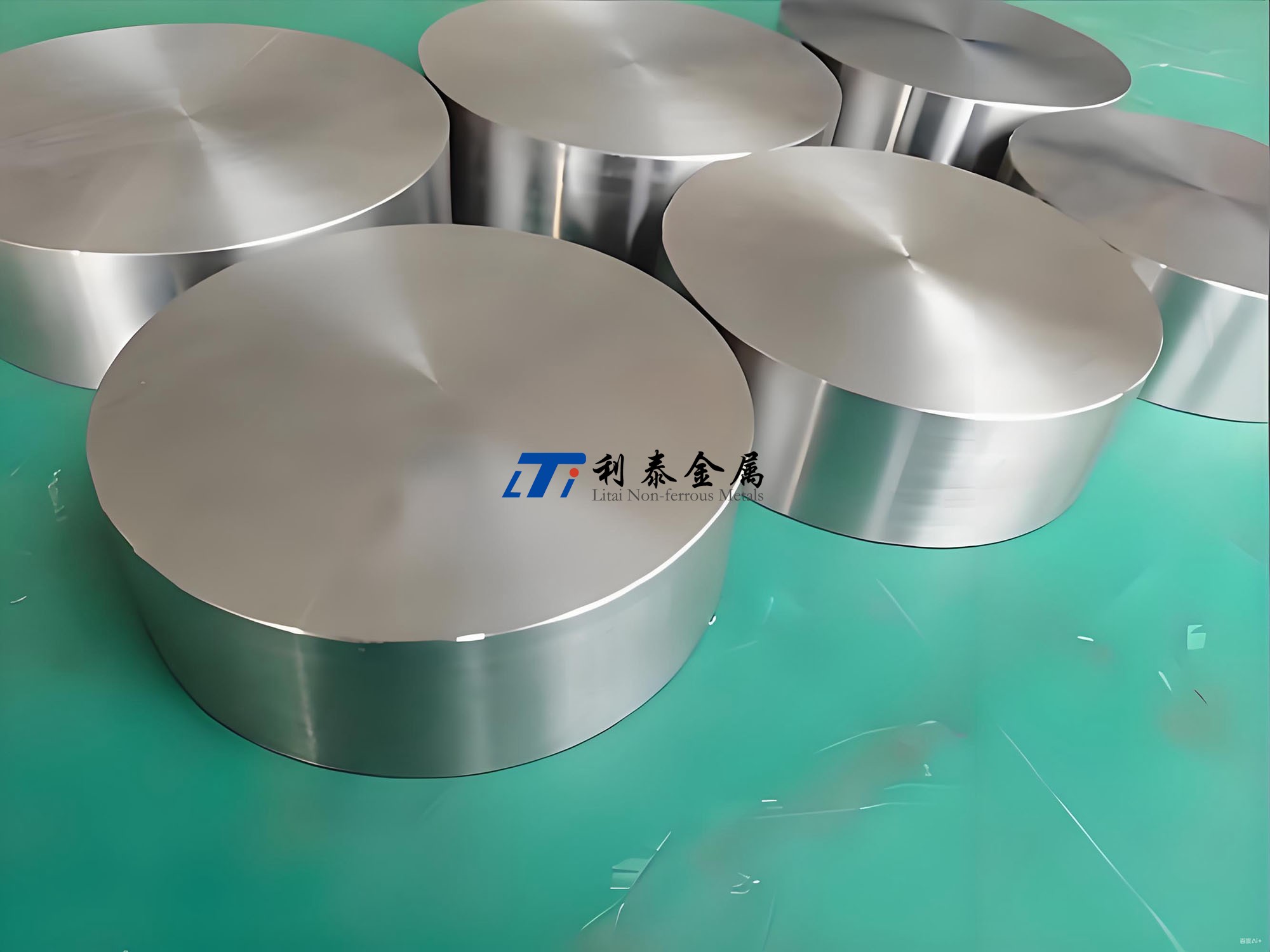

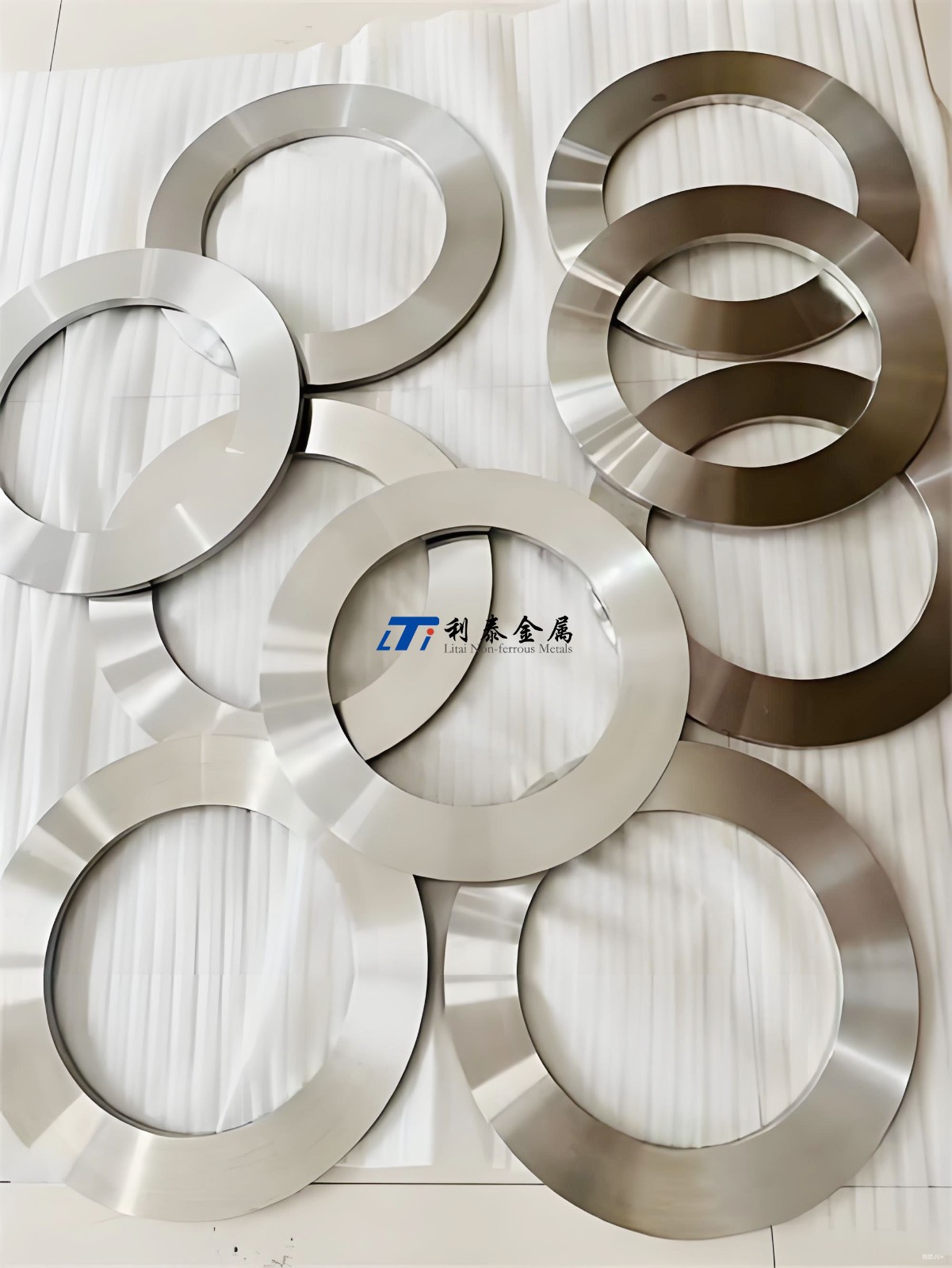

7.5 锻件

形状:饼状、环状、轴类、块状等,可根据客户图纸定制。

尺寸范围:最大直径 φ2000mm,最大高度 1000mm,最大重量 500kg。

状态:退火态(M)、固溶时效态(ST)。

主要应用:航空发动机盘件、起落架锻件、船舶推进器、高端装备机架等。

八、Ti150钛合金的制造工艺与工艺流程

Ti150钛合金的制造工艺复杂,需经过熔炼、热加工、冷加工、热处理、表面处理等多个环节,每个环节的工艺参数控制直接影响产品的质量与性能。

8.1 核心制造工艺

熔炼工艺:采用真空自耗电弧炉(VAR)熔炼,部分高端产品采用 VAR + 电子束熔炼(EB)双联熔炼工艺。VAR 熔炼可有效去除杂质元素,提高合金成分均匀性;EB 熔炼则能进一步降低氧、氮等气体杂质含量,提升合金纯度。熔炼次数通常为 2~3 次,确保成分均匀与组织致密。

热加工工艺:包括锻造、轧制、挤压等。锻造采用自由锻或模锻,通过多道次变形细化晶粒,改善组织均匀性;轧制分为热轧与冷轧,热轧用于毛坯成形,冷轧用于提高产品尺寸精度与表面质量;挤压工艺主要用于管材、型材的成形,可提高产品的致密度与力学性能。

冷加工工艺:包括冷拉、冷拔、冷轧等,用于进一步提高产品尺寸精度与表面光洁度,同时产生加工硬化,提高产品强度。冷加工变形量通常控制在 20%~40%,过大变形量会导致塑性下降。

热处理工艺:如前所述,主要包括固溶处理、时效处理、去应力退火等,通过调整微观组织,优化产品的机械性能。

表面处理工艺:包括酸洗、机械打磨、阳极氧化、喷涂等,用于去除表面杂质与氧化膜,提高表面质量与耐蚀性。

8.2 典型工艺流程

以 Ti150钛合金棒材为例,其工艺流程如下:

原料准备:选用高纯度海绵钛(Ti≥99.7%)、铝锭、锡锭、锆锭、钼粉、铌粉、硅粉等原料,按化学成分要求精确配料。

压制电极:将配好的原料混合均匀,通过液压机压制成电极棒,电极棒密度≥3.8g/cm³。

真空自耗电弧炉熔炼:将电极棒放入 VAR 炉中,在真空环境下进行第一次熔炼,得到铸锭;将铸锭清理后作为电极,进行第二次熔炼,确保成分均匀;部分高端产品进行第三次熔炼,进一步提高铸锭质量。

铸锭开坯:将熔炼后的铸锭加热至 950~1050℃,进行自由锻开坯,变形量 50%~60%,打破铸态组织,细化晶粒。

热锻:将开坯后的坯料加热至 920~1000℃,进行多道次模锻,控制每次变形量 30%~40%,最终锻制成棒材毛坯,尺寸比成品大 5~10mm。

中间退火:热锻后进行中间退火处理,温度 850~900℃,保温 1h,空冷,消除锻造残余应力,改善塑性。

热轧:将退火后的毛坯加热至 850~900℃,进行热轧,控制轧制速度 5~10m/s,变形量 40%~50%,得到接近成品尺寸的棒材。

固溶处理:将热轧后的棒材加热至 920~960℃,保温 1~2h,水冷,获得均匀的 β 相组织。

时效处理:将固溶处理后的棒材加热至 500~550℃,保温 4~8h,空冷,析出细小 α 相颗粒,实现强化。

矫直:时效处理后对棒材进行矫直,确保直线度≤0.5mm/m。

表面清理:采用酸洗(氢氟酸 + 硝酸混合溶液)去除表面氧化皮与油污,酸洗后用清水冲洗干净,烘干。

精整:对棒材进行车削或磨削加工,达到成品尺寸精度与表面光洁度要求。

质量检测:包括化学成分分析、机械性能测试、无损检测(超声波检测、涡流检测)、尺寸检测、表面质量检测等,合格后入库。

其他型材(板材、管材、丝材、锻件)的工艺流程与棒材类似,主要差异在于热加工与冷加工环节的工艺方式不同,如板材采用热轧、冷轧工艺,管材采用挤压、拉拔工艺,丝材采用拉丝工艺,锻件采用模锻或自由锻工艺。

九、Ti150钛合金的执行标准

Ti150钛合金的生产、检验、应用等环节均遵循严格的标准体系,涵盖牌号与化学成分、产品尺寸与公差、机械性能、无损检测、包装运输等多个方面,确保产品质量的一致性与可靠性。

9.1 国内标准

基础标准:

GB/T 3620.1-2016《钛及钛合金牌号和化学成分》:规定了 Ti150钛合金的牌号与化学成分要求;

GB/T 3620.2-2016《钛及钛合金加工产品化学成分及力学性能试验方法》:规定了化学成分与力学性能的测试方法;

GB/T 228.1-2010《金属材料 拉伸试验 第 1 部分:室温试验方法》:规定了室温拉伸试验的方法与要求;

GB/T 229-2007《金属材料 夏比摆锤冲击试验方法》:规定了冲击试验的方法与要求。

产品标准:

GB/T 2965-2018《钛及钛合金棒材》:规定了 Ti150钛合金棒材的尺寸公差、力学性能、表面质量、检验规则等;

GB/T 3621-2018《钛及钛合金板材》:规定了 Ti150钛合金板材的相关要求;

GB/T 3622-2018《钛及钛合金带、箔材》:规定了 Ti150钛合金带材、箔材的相关要求;

GB/T 3623-2018《钛及钛合金丝》:规定了 Ti150钛合金丝材的相关要求;

GB/T 3624-2010《钛及钛合金无缝管》:规定了 Ti150钛合金无缝管的相关要求;

GB/T 26056-2010《钛及钛合金锻件》:规定了 Ti150钛合金锻件的相关要求。

检测标准:

GB/T 5193-2007《钛及钛合金加工产品超声波检测方法》:规定了超声波检测的方法与合格标准;

GB/T 5194-2007《钛及钛合金加工产品涡流检测方法》:规定了涡流检测的方法与合格标准;

GB/T 15748-2011《钛及钛合金锻件超声波检测方法》:规定了锻件超声波检测的具体要求。

9.2 国际标准

美国标准:

ASTM B348-2021《Standard Specification for Titanium and Titanium Alloy Bars and Billets》:钛及钛合金棒材与方坯标准,可作为 Ti150 棒材的参考标准;

ASTM B265-2021《Standard Specification for Titanium and Titanium Alloy Strip, Sheet, and Plate》:钛及钛合金带材、板材标准;

ASTM B338-2021《Standard Specification for Titanium and Titanium Alloy Seamless Pipe》:钛及钛合金无缝管标准;

ASTM E8/E8M-2021《Standard Test Methods for Tension Testing of Metallic Materials》:金属材料拉伸试验方法标准。

俄罗斯标准:

GOST 22178-1976《Титан и его сплавы. Проверка качества》:钛及钛合金质量检验标准;

GOST 19807-1991《Титан и его сплавы. Ленты, листы, пластинки》:钛及钛合金带材、板材、厚板标准;

GOST 21631-1976《Титан и его сплавы. Проволока》:钛及钛合金丝材标准。

欧盟标准:

EN 3678-2015《Titanium and titanium alloys - Sheet, strip and plate - Technical delivery conditions》:钛及钛合金板材、带材交货技术条件;

EN 3679-2015《Titanium and titanium alloys - Seamless tubes - Technical delivery conditions》:钛及钛合金无缝管交货技术条件;

EN ISO 6892-1:2019《Metallic materials - Tensile testing - Part 1: Method of test at room temperature》:金属材料拉伸试验室温方法标准。

9.3 行业标准与企业标准

除国家与国际标准外,Ti150钛合金还遵循相关行业标准,如航空航天行业标准 HB 5493-2014《航空用钛及钛合金棒材规范》、HB 5494-2014《航空用钛及钛合金板材规范》等。此外,国内主要生产企业(如宝钛集团、西部超导)还制定了企业标准,对产品质量提出了更高的要求,如更严格的杂质元素控制、更精准的尺寸公差、更全面的性能检测等,以满足高端装备的特殊需求。

十、Ti150钛合金的核心应用领域与突破案例

Ti150钛合金凭借其优异的综合性能,已在航空航天、海洋工程、高端医疗、兵器工业等多个核心领域实现规模化应用,并在多个关键项目中取得突破性进展。

10.1 核心应用领域

航空航天领域:是 Ti150钛合金的主要应用领域,占比超过 50%。主要用于航空发动机的压气机叶片、涡轮盘、轴类零件,飞机起落架的拉杆、撑杆、锻件,航天器的结构件、燃料贮箱支架等。该领域对材料的强度、韧性、耐温性、耐蚀性要求极高,Ti150钛合金能够满足新一代航空航天装备轻量化、高性能、长寿命的发展需求。

海洋工程领域:占比约 20%,主要用于深海探测装备(如载人潜水器、遥控潜水器)的结构件、传动轴、流体管路,船舶的推进器、螺旋桨、甲板结构件,海洋油气开发设备的井口装置、油管、隔水套管等。Ti150钛合金的低密度、高耐蚀性使其在海洋环境中具有显著优势,可有效延长装备的服役寿命,降低维护成本。

高端医疗领域:占比约 10%,主要用于人工关节(如髋关节、膝关节)、人工骨、骨科植入物(如接骨板、螺钉)、心脏瓣膜等医疗植入物。Ti150钛合金的生物相容性好、耐蚀性优异、强度与人体骨骼接近,能够减少植入物对人体的排异反应,提高植入成功率。

兵器工业领域:占比约 10%,主要用于坦克、装甲车的装甲板、炮管、发动机部件,导弹的弹体结构件、发动机壳体、制导系统零部件等。Ti150钛合金的高强度、轻量化特性可提高武器装备的机动性与作战效能。

其他领域:占比约 10%,包括高端化工设备(如反应釜、换热器)、精密仪器零部件、电子设备外壳、新能源汽车的电池支架等,在这些领域中,Ti150钛合金的耐蚀性、轻量化、高强度等特性得到了充分发挥。

10.2 突破案例

案例一:某型国产大飞机发动机压气机盘件

该项目是我国航空发动机领域的重大专项,要求压气机盘件在高温、高载荷环境下长期稳定服役,抗拉强度≥1500MPa,断裂韧性≥55MPa・m¹/²,耐温性能≥600℃。宝钛集团采用 Ti150钛合金作为盘件材料,通过 VAR+EB 双联熔炼工艺提高合金纯度,采用等温锻造工艺细化晶粒,优化固溶 + 时效热处理制度,最终生产的压气机盘件各项性能指标均满足设计要求。该盘件已成功应用于某型国产大飞机发动机,经装机试验验证,其使用寿命达到 8000 飞行小时,远超设计要求的 6000 飞行小时,实现了我国航空发动机高端钛合金盘件的自主化突破,打破了国外垄断。

案例二:“奋斗者” 号载人潜水器结构件

“奋斗者” 号载人潜水器是我国深海探测领域的标志性装备,最大下潜深度达 10909 米,对结构材料的抗压强度、耐蚀性、轻量化要求极高。西部超导为 “奋斗者” 号提供了 Ti150钛合金棒材与锻件,用于制造潜水器的载人舱框架、推进器支架、流体管路等关键结构件。Ti150钛合金的抗拉强度达到 1550MPa,屈服强度 1450MPa,在 10000 米深海高压环境下仍能保持结构稳定,且密度仅为钢铁的 57%,有效降低了潜水器的自重。经实际下潜试验验证,Ti150钛合金结构件无变形、无腐蚀现象,性能表现优异,为 “奋斗者” 号的成功下潜提供了关键材料支撑。

案例三:高端人工髋关节植入物

某医疗器械企业采用 Ti150钛合金研发高端人工髋关节植入物,要求植入物具有良好的生物相容性、耐蚀性与力学性能,能够模拟人体髋关节的运动功能,使用寿命≥20 年。通过优化 Ti150钛合金的表面处理工艺(阳极氧化 + 羟基磷灰石涂层),提高了植入物与人体骨骼的结合强度;采用精密锻造与机械加工工艺,确保植入物的尺寸精度与表面光洁度。该人工髋关节植入物已通过国家医疗器械注册认证,临床应用数据显示,植入后患者的排异反应发生率低于 1%,髋关节功能恢复良好,使用寿命达到 25 年以上,优于传统 Ti6Al4V 钛合金植入物,为我国高端医疗植入物的发展提供了新的材料选择。

十一、Ti150钛合金不同型材的应用占比

Ti150钛合金的不同型材由于加工工艺、性能特点不同,其应用领域与市场占比存在显著差异。根据行业统计数据(2023 年),Ti150钛合金各型材的应用占比如下:

11.1 各型材应用占比

棒材:应用占比最高,达到 40%。棒材加工工艺相对成熟,成本较低,且能够通过后续加工制成轴类、杆类、螺栓等多种零部件,广泛应用于航空航天、海洋工程、医疗、兵器工业等领域。

锻件:应用占比为 30%。锻件具有组织致密、力学性能优异、形状适应性强等特点,主要用于航空发动机盘件、起落架锻件、船舶推进器等高端关键部件,是 Ti150钛合金在高端装备领域的核心应用形式。

板材:应用占比为 15%。板材主要用于制造结构件、壳体、隔热板等,广泛应用于航空航天结构件、船舶甲板、化工设备衬里等领域,其应用占比受装备轻量化需求影响较大。

管材:应用占比为 10%。管材主要用于流体输送、液压系统等,应用于航空液压管路、深海探测装备流体管路、化工介质输送管道等领域,对尺寸精度与耐蚀性要求较高。

丝材:应用占比最低,为 5%。丝材主要用于焊接焊丝、精密仪器零部件、医疗缝合线等,需求量相对较小,但对产品精度与表面质量要求极高。

11.2 各型材应用特点

棒材:性价比高,应用场景广泛,可加工性好,能够满足不同领域的通用需求,是 Ti150钛合金的基础型材。

锻件:性能最优,能够承受高载荷、复杂应力,是高端装备核心部件的首选型材,但加工工艺复杂,成本较高,生产周期较长。

板材:成型性好,可通过弯曲、冲压等工艺制成复杂形状的零部件,适用于大面积结构件,但厚度方向性能均匀性要求较高。

管材:流体输送性能优异,耐蚀性要求严格,适用于各种介质输送场景,但制造工艺难度较大,尤其是大直径、厚壁管材的生产技术要求较高。

丝材:精度高、表面质量好,适用于精密制造与微小零部件,但其生产过程中易产生加工硬化,需严格控制加工工艺。

十二、Ti150钛合金的先进制造工艺进展

近年来,随着材料科学与制造技术的不断发展,Ti150钛合金的先进制造工艺取得了显著进展,主要集中在增材制造、近净成形、等温锻造、表面改性等领域,这些工艺的应用有效提升了 Ti150钛合金的性能、降低了生产成本、拓展了应用范围。

12.1 增材制造(3D 打印)工艺

增材制造技术为 Ti150钛合金的复杂结构件制造提供了新的解决方案,目前主要采用选择性激光熔化(SLM)、电子束熔化(EBM)两种工艺。

SLM 工艺:通过激光束选择性熔化 Ti150钛合金粉末,逐层堆积形成复杂结构件。研究表明,采用 SLM 工艺制备的 Ti150钛合金试样,抗拉强度可达 1580MPa,屈服强度 1480MPa,伸长率 9%,性能优于传统锻件。SLM 工艺能够制造传统加工方法难以实现的复杂结构(如镂空结构、内部流道),有效减少材料浪费,缩短生产周期。目前,SLM 工艺已用于制造航空发动机复杂冷却通道叶片、医疗植入物个性化假体等零部件。

EBM 工艺:采用电子束作为能量源熔化 Ti150钛合金粉末,具有加工温度高、成形效率高、残余应力小等优点。EBM 制备的 Ti150钛合金组织均匀,晶粒细小,抗拉强度达到 1550MPa,伸长率 11%,适用于制造大型、复杂的结构件,如航天器燃料贮箱支架、船舶推进器复杂结构件等。

研究进展:目前,Ti150钛合金增材制造的研究重点集中在粉末制备、工艺参数优化、缺陷控制、后处理工艺等方面。通过优化激光功率、扫描速度、层厚等工艺参数,可有效减少孔隙、裂纹等缺陷;采用热等静压(HIP)后处理工艺,能够进一步提高制件的致密度与力学性能。

12.2 近净成形工艺

近净成形工艺能够减少后续加工量,降低生产成本,提高生产效率,主要包括精密铸造、粉末冶金、等温锻造等。

精密铸造:采用熔模铸造工艺制造 Ti150钛合金复杂形状零部件,如航空发动机叶片、燃气轮机喷嘴等。通过优化铸型材料、浇注工艺参数,可获得尺寸精度高、表面质量好的铸件,铸件的抗拉强度达到 1450MPa,伸长率 7%,能够满足中等载荷部件的使用要求。

粉末冶金:将 Ti150钛合金粉末压制成型后,通过真空烧结、热等静压等工艺制备致密件。粉末冶金工艺能够精确控制成分、均匀化组织,制备的 Ti150钛合金件强度均匀,性能稳定,且能够制造复杂形状零部件,目前已用于制造精密仪器齿轮、医疗器械零部件等。

等温锻造:在恒定温度下进行锻造,Ti150钛合金的塑性好、变形抗力小,能够制造形状复杂、尺寸精度高的锻件。等温锻造的 Ti150钛合金锻件,晶粒细小均匀,抗拉强度达到 1550MPa,断裂韧性≥60MPa・m¹/²,主要用于航空发动机盘件、起落架锻件等高端部件。

12.3 表面改性工艺

表面改性工艺能够提高 Ti150钛合金的表面硬度、耐磨性、耐蚀性与生物相容性,拓展其应用范围,主要包括阳极氧化、等离子喷涂、激光熔覆、离子注入等。

阳极氧化:通过电解作用在 Ti150钛合金表面形成一层增厚的氧化膜,氧化膜厚度可达 5~20μm,硬度提高至 500~800HV,耐蚀性显著提升。阳极氧化后的 Ti150钛合金可用于化工设备、海洋工程装备等领域。

等离子喷涂:在 Ti150钛合金表面喷涂陶瓷涂层(如 Al₂O₃、ZrO₂)或金属陶瓷涂层,涂层厚度可达 0.1~1mm,硬度≥1000HV,耐磨性与高温抗氧化性大幅提高。等离子喷涂工艺已用于航空发动机叶片、涡轮盘等高温部件的表面防护。

激光熔覆:将 Ti150钛合金粉末与增强相粉末(如 TiC、WC)混合后,通过激光熔覆在基体表面形成强化涂层,涂层与基体结合牢固,硬度可达 800~1200HV,耐磨性提高 3~5 倍。激光熔覆工艺可用于修复 Ti150钛合金零部件的表面损伤,延长使用寿命。

离子注入:将氮、碳等元素离子注入 Ti150钛合金表面,形成改性层,改性层厚度可达 1~5μm,硬度提高至 600~900HV,耐蚀性与耐磨性显著改善。离子注入后的 Ti150钛合金可用于精密仪器零部件、医疗植入物等领域。

十三、Ti150钛合金的国内外产业化对比

Ti150钛合金作为高性能钛合金,其产业化水平受技术研发、生产装备、市场需求等多种因素影响,国内外在产业化规模、技术水平、应用领域等方面存在一定差异。

13.1 国内产业化现状

生产企业:主要生产企业包括宝钛集团有限公司、西部超导材料科技股份有限公司、陕西有色金属控股集团有限责任公司等。这些企业具备从海绵钛冶炼、合金熔炼、热加工、冷加工到热处理的完整生产线,能够批量生产 Ti150钛合金棒材、板材、管材、丝材、锻件等多种型材。

产能规模:2023 年国内 Ti150钛合金的总产能约为 5000 吨 / 年,实际产量约为 3000 吨 / 年,产能利用率约 60%。其中,宝钛集团产能最大,约 2500 吨 / 年,西部超导产能约 1500 吨 / 年,其他企业产能合计约 1000 吨 / 年。

技术水平:国内在 Ti150钛合金的熔炼、热加工、热处理等传统工艺方面已达到国际先进水平,能够生产满足航空航天、海洋工程等高端领域需求的产品。在增材制造、近净成形等先进制造工艺方面,国内企业与科研机构开展了大量研究,部分技术已实现产业化应用,但在高端粉末制备、工艺稳定性控制等方面仍有提升空间。

应用领域:国内 Ti150钛合金主要应用于航空航天、海洋工程、高端医疗等领域,其中航空航天领域的需求量最大,占比超过 60%。近年来,在国产大飞机、深海探测装备、高端医疗植入物等国家重大项目的带动下,国内 Ti150钛合金的应用范围不断拓展。

13.2 国外产业化现状

生产企业:主要生产企业包括美国 ATI 公司、俄罗斯 VSMPO-AVISMA 公司、英国 IMI Titanium 公司、日本东邦钛业等。这些企业是全球钛合金产业的领军企业,具备强大的研发能力与先进的生产装备。

产能规模:2023 年国外 Ti150钛合金的总产能约为 8000 吨 / 年,实际产量约为 5000 吨 / 年,产能利用率约 62.5%。其中,俄罗斯 VSMPO-AVISMA 公司产能最大,约 3000 吨 / 年,美国 ATI 公司产能约 2500 吨 / 年,其他企业产能合计约 2500 吨 / 年。

技术水平:国外企业在 Ti150钛合金的研发与生产方面起步较早,技术积累深厚。在合金成分优化、先进制造工艺、质量控制等方面具有明显优势,能够生产更高性能、更复杂形状的 Ti150钛合金产品。例如,美国 ATI 公司采用先进的 VAR+EB + 等离子束熔炼(PAM)三联熔炼工艺,能够生产纯度更高、成分更均匀的 Ti150钛合金铸锭;俄罗斯 VSMPO-AVISMA 公司在大型锻件制造方面具有优势,能够生产直径超过 2000mm 的 Ti150钛合金锻件。

应用领域:国外 Ti150钛合金的应用领域更为广泛,除航空航天、海洋工程、高端医疗等领域外,还广泛应用于新能源、高端化工、精密制造等领域。例如,在新能源汽车领域,国外企业将 Ti150钛合金用于电池支架、电机外壳等部件,实现轻量化与提高安全性;在高端化工领域,用于制造耐腐蚀的反应釜、换热器等设备。

13.3 国内外产业化差距

技术研发:国内在 Ti150钛合金的基础研究、成分优化、工艺创新等方面与国外存在差距,核心技术专利主要由国外企业掌握。国内企业的研发投入相对较低,研发周期较长,难以快速响应市场需求的变化。

生产装备:国内部分生产装备(如大型电子束熔炼炉、精密等温锻造设备)仍依赖进口,设备的自动化水平与精度低于国外同类设备,影响了产品质量的稳定性与生产效率。

产品质量:国内 Ti150钛合金产品的性能波动范围较大,部分高端产品的杂质元素含量、尺寸精度、表面质量等指标与国外产品存在差距,难以满足部分高端装备的严苛要求。

应用拓展:国内 Ti150钛合金的应用领域相对集中,在新能源、高端化工等新兴领域的应用较少,市场需求主要依赖国家重大项目,市场化程度低于国外。

13.4 国内产业化发展建议

加大研发投入:加强 Ti150钛合金的基础研究与应用研究,重点突破成分优化、先进制造工艺、质量控制等核心技术,提高自主创新能力。

升级生产装备:引进国外先进生产装备,同时加快国产装备的研发与产业化,提高装备的自动化水平与精度,提升产品质量与生产效率。

拓展应用领域:加强与下游行业的合作,开发 Ti150钛合金在新能源、高端化工、精密制造等新兴领域的应用,扩大市场需求。

加强国际合作:与国外先进企业开展技术合作与交流,引进先进技术与管理经验,提升国内 Ti150钛合金的产业化水平。

十四、Ti150钛合金与常用钛合金的区别

Ti150钛合金与 Ti175、Ti55531、Ti180、Ti55、Ti7333、Ti65、TB17、BT14 等常用钛合金在材质性能、应用领域、执行标准、加工工艺等方面存在显著差异,以下从四个维度进行详细对比。

14.1 材质性能对比

| 合金牌号 | 合金类型 | 抗拉强度(MPa) | 屈服强度(MPa) | 伸长率(%) | 断裂韧性(MPa・m¹/²) | 耐温上限(℃) | 密度(g/cm³) |

| Ti150 | α+β 型 | ≥1500 | ≥1400 | ≥8 | ≥55 | 600 | 4.51 |

| Ti175 | α+β 型 | ≥1750 | ≥1650 | ≥6 | ≥45 | 550 | 4.53 |

| Ti55531 | β 型 | ≥1200 | ≥1100 | ≥15 | ≥70 | 450 | 4.65 |

| Ti180 | α+β 型 | ≥1800 | ≥1700 | ≥5 | ≥40 | 500 | 4.55 |

| Ti55 | α 型 | ≥900 | ≥800 | ≥18 | ≥80 | 650 | 4.48 |

| Ti7333 | α+β 型 | ≥1300 | ≥1200 | ≥10 | ≥60 | 580 | 4.50 |

| Ti65 | α+β 型 | ≥1250 | ≥1150 | ≥12 | ≥65 | 560 | 4.49 |

| TB17 | β 型 | ≥1350 | ≥1250 | ≥12 | ≥75 | 400 | 4.70 |

| BT14 | α+β 型 | ≥1100 | ≥1000 | ≥14 | ≥70 | 520 | 4.52 |

强度对比:Ti180 的抗拉强度最高(≥1800MPa),其次是 Ti175(≥1750MPa),Ti150 位列第三(≥1500MPa);Ti55 的抗拉强度最低(≥900MPa)。

韧性对比:Ti55 的断裂韧性最高(≥80MPa・m¹/²),其次是 TB17(≥75MPa・m¹/²),Ti150 的断裂韧性处于中等水平(≥55MPa・m¹/²);Ti180 的断裂韧性最低(≥40MPa・m¹/²)。

耐温性对比:Ti55 的耐温上限最高(650℃),其次是 Ti150(600℃),Ti7333(580℃);TB17 的耐温上限最低(400℃)。

密度对比:TB17 的密度最大(4.70g/cm³),Ti55 的密度最小(4.48g/cm³),Ti150 的密度为 4.51g/cm³,处于中等水平。

14.2 应用领域对比

Ti150:主要应用于航空发动机压气机盘件、起落架锻件、深海探测装备结构件、高端医疗植入物等,适用于高载荷、中高温、耐腐蚀环境。

Ti175:强度极高,主要应用于航空航天领域的超高强度结构件,如导弹弹体、航天器核心结构件等,适用于超高载荷、常温环境。

Ti55531:β 型钛合金,韧性与加工性能优异,主要应用于航空航天领域的复杂结构件、液压系统零部件、兵器工业的装甲板等,适用于中等载荷、常温环境。

Ti180:超高强度钛合金,主要应用于航空航天领域的极高端结构件,如战斗机起落架、航天器燃料贮箱等,适用于极高端载荷、常温环境。

Ti55:α 型钛合金,耐温性与韧性优异,主要应用于航空发动机高温部件、化工设备高温管道等,适用于中低载荷、高温环境。

Ti7333:α+β 型钛合金,综合性能良好,主要应用于航空航天结构件、船舶结构件、化工设备等,适用于中等载荷、中高温环境。

Ti65:α+β 型钛合金,强度与韧性平衡,主要应用于航空航天结构件、医疗植入物、精密仪器零部件等,适用于中等载荷、常温至中高温环境。

TB17:β 型钛合金,加工性能与韧性优异,主要应用于航空航天领域的复杂形状零部件、医疗器械、电子设备等,适用于中等载荷、常温环境。

BT14:俄罗斯牌号,α+β 型钛合金,综合性能稳定,主要应用于航空发动机零部件、船舶推进器、化工设备等,适用于中等载荷、中温环境。

14.3 执行标准对比

Ti150:国内标准 GB/T 3620.1-2016、GB/T 2965-2018 等,无直接国际对应标准,近似参考 ASTM B348 Grade 29。

Ti175:国内标准 HB 5493-2014(航空用),国际近似标准 ASTM B348 Grade 30。

Ti55531:国内标准 GB/T 3620.1-2016,国际标准 ASTM B348 Grade 19(Ti-5Al-5Mo-5V-3Cr)。

Ti180:国内标准 Q/AVIC 3001-2019(企业标准),无直接国际对应标准。

Ti55:国内标准 GB/T 3620.1-2016,国际标准 ASTM B348 Grade 2(Ti-0.2Pd)。

Ti7333:国内标准 GB/T 3620.1-2016,国际近似标准 ASTM B348 Grade 5(Ti6Al4V)。

Ti65:国内标准 GB/T 3620.1-2016,国际近似标准 ASTM B348 Grade 23(Ti6Al4V ELI)。

TB17:国内标准 GB/T 3620.1-2016,国际标准 ASTM B348 Grade 12(Ti-13V-11Cr-3Al)。

BT14:俄罗斯标准 GOST 22178-1976,国际近似标准 ASTM B348 Grade 5(Ti6Al4V)。

14.4 加工工艺对比

Ti150:热加工温度范围 950~1050℃,切削加工性较差,需采用硬质合金刀具与专用切削液,焊接需严格氩气保护,热处理采用固溶 + 时效工艺。

Ti175:强度更高,热加工变形抗力更大,加工温度范围 980~1080℃,切削加工难度更大,焊接易产生裂纹,需严格控制焊接参数。

Ti55531:β 型钛合金,热加工性能良好,加工温度范围 850~950℃,切削加工性优于 α+β 型钛合金,焊接性能良好,热处理采用固溶 + 时效或直接时效工艺。

Ti180:超高强度钛合金,热加工工艺复杂,变形量需严格控制,切削加工难度极大,焊接接头性能下降明显,需采用特殊焊接工艺。

Ti55:α 型钛合金,热加工温度范围 1000~1100℃,切削加工性较差,焊接性能良好,热处理主要采用退火工艺。

Ti7333:热加工性能良好,加工温度范围 900~1000℃,切削加工性与 Ti6Al4V 相近,焊接性能良好,热处理采用固溶 + 时效工艺。

Ti65:热加工性能良好,加工温度范围 900~1000℃,切削加工性较好,焊接性能优异,热处理采用退火或固溶 + 时效工艺。

TB17:β 型钛合金,热加工性能优异,加工温度范围 800~900℃,切削加工性良好,焊接性能良好,热处理采用固溶 + 时效工艺。

BT14:热加工性能良好,加工温度范围 950~1050℃,切削加工性与 Ti150 相近,焊接性能良好,热处理采用退火或固溶 + 时效工艺。

十五、Ti150钛合金的技术挑战与前沿攻关

尽管 Ti150钛合金已实现规模化应用,但在生产与应用过程中仍面临诸多技术挑战,需要通过前沿攻关实现突破,进一步提升其性能与市场竞争力。

15.1 主要技术挑战

成分均匀性控制:Ti150钛合金含有多种合金元素,熔炼过程中易出现成分偏析,影响产品性能的均匀性。尤其是 Mo、Nb 等重元素,在铸锭中易产生宏观偏析,难以通过后续加工完全消除。

加工工艺优化:Ti150钛合金的切削加工性、焊接性能较差,加工过程中易产生裂纹、氧化、加工硬化等问题,影响加工质量与效率。同时,不同型材的加工工艺差异较大,需针对每种型材优化工艺参数,增加了生产难度。

高温稳定性提升:Ti150钛合金的耐温上限为 600℃,在 600℃以上环境中长期服役时,会出现强度下降、氧化增重加剧等问题,难以满足更高温环境的应用需求。

成本控制:Ti150钛合金的生产工艺复杂,原料成本、熔炼成本、加工成本均较高,导致产品价格昂贵,限制了其在部分领域的广泛应用。

缺陷检测与控制:Ti150钛合金的内部缺陷(如孔隙、裂纹、夹杂)难以通过常规检测方法完全识别,这些缺陷会严重影响产品的力学性能与服役安全性。

15.2 前沿攻关方向

熔炼工艺优化:开发新型熔炼技术,如等离子束熔炼(PAM)、真空电弧重熔(VAR)+ 电子束熔炼(EB)+ 等离子束熔炼(PAM)三联熔炼工艺,提高合金成分均匀性,减少偏析与杂质含量。采用数值模拟技术,优化熔炼过程中的温度场、流场,精准控制熔炼参数。

加工工艺创新:研发新型切削刀具与切削液,优化切削参数,提高切削加工效率与表面质量;开发新型焊接技术,如激光 - 电弧复合焊接、搅拌摩擦焊接等,改善焊接接头性能;采用近净成形、增材制造等先进制造工艺,减少加工余量,降低生产成本。

合金成分优化:通过添加微量合金元素(如 Y、La、Ce 等稀土元素),改善 Ti150钛合金的高温稳定性与抗氧化性能,提高耐温上限至 650~700℃。优化 α 稳定元素与 β 稳定元素的比例,进一步提升合金的强度与韧性。

低成本制造技术:开发低成本海绵钛生产技术,降低原料成本;优化生产工艺流程,减少生产环节,提高生产效率;采用废料回收利用技术,降低原料消耗。

先进检测技术:研发高精度无损检测技术,如相控阵超声波检测、工业 CT 检测、激光超声检测等,实现对 Ti150钛合金内部缺陷的精准检测与定位。开发在线检测技术,实时监控生产过程中的产品质量,及时发现并解决问题。

15.3 攻关进展与成果

熔炼工艺方面:国内企业已成功应用 VAR+EB 双联熔炼工艺,Ti150钛合金铸锭的成分均匀性显著提升,偏析程度降低 30% 以上;采用数值模拟技术优化熔炼参数,铸锭的杂质含量降低 20%。

加工工艺方面:新型硬质合金刀具的应用使 Ti150钛合金的切削效率提高 40%;激光 - 电弧复合焊接技术使焊接接头的抗拉强度达到基体的 90% 以上,断裂韧性提升 25%;SLM 增材制造工艺已实现 Ti150钛合金复杂结构件的批量生产,材料利用率提高 60%。

合金成分优化方面:添加微量 Y 元素后,Ti150钛合金在 650℃下的氧化增重降低 40%,抗拉强度保持在 1000MPa 以上;优化 Al、Mo 元素比例后,合金的屈服强度提高 5%,伸长率提高 10%。

检测技术方面:工业 CT 检测技术已用于 Ti150钛合金锻件的内部缺陷检测,检测精度达到 0.1mm;在线超声检测技术实现了对 Ti150钛合金棒材生产过程的实时监控,缺陷检出率达到 99%。

十六、Ti150钛合金的趋势展望

随着全球高端装备制造业的快速发展,Ti150钛合金作为高性能钛合金的代表,其发展趋势主要体现在高性能化、低成本化、多功能化、绿色化四个方面。

16.1 高性能化趋势

更高强度:通过成分优化与工艺创新,进一步提高 Ti150钛合金的强度,目标抗拉强度达到 1600~1700MPa,满足超高载荷装备的应用需求。

更高耐温性:通过稀土元素微合金化与氧化膜优化技术,将 Ti150钛合金的长期服役耐温上限提升至 650~700℃,满足下一代航空发动机、燃气轮机等高温装备的需求。未来将重点研发 Si-Y-La 复合强化体系,进一步提高高温抗氧化性与蠕变抗力。

更优韧性与抗疲劳性能:通过晶粒超细化处理(目标晶粒尺寸≤5μm)与残余应力精准控制,使 Ti150 的断裂韧性提升至 65MPa・m¹/² 以上,室温疲劳强度突破 800MPa,显著降低高端装备的疲劳失效风险。

极端环境适应性强化:针对深海、深空等极端环境,开发耐高压、抗辐射、抗低温脆化的 Ti150 改性合金,拓展其在深空探测器结构件、深海油气开采超深水井管等领域的应用。

16.2 低成本化趋势

原料低成本化:推动海绵钛生产工艺革新,采用氯化法替代传统镁热还原法,降低海绵钛生产成本 30% 以上;开发低品位钛矿利用技术,拓宽原料来源。

工艺低成本化:推广近净成形(精密铸造、等温锻造)与增材制造一体化生产,减少加工余量,材料利用率从目前的 40% 提升至 70% 以上;开发自动化、连续化生产线,降低人工成本与能耗。

回收利用体系建设:建立 Ti150钛合金废料闭环回收机制,通过真空重熔、成分微调技术,使回收料性能达到原生料的 95% 以上,降低原料消耗成本。

16.3 多功能化趋势

功能复合化:将 Ti150 与陶瓷、碳纤维等材料复合,开发兼具高强度与高导热性、导电性的复合钛合金,满足电子设备、新能源装备的多功能需求。

专用化定制:针对医疗、海洋、航空等不同领域的特殊需求,开发专用改性牌号,如医疗领域的抗菌型 Ti150(添加 Ag、Cu 等抗菌元素)、海洋领域的抗海洋生物附着型 Ti150(表面接枝抗菌聚合物)。

智能响应型优化:探索形状记忆、自修复等智能特性的引入,通过合金成分调整与微观结构设计,开发具备轻微损伤自修复能力的 Ti150 合金,延长装备服役寿命。

16.4 绿色化趋势

环保生产工艺:研发无氟酸洗技术(替代传统氢氟酸 + 硝酸体系)、低温热处理工艺,减少废水、废气排放,降低生产过程中的环境足迹。

节能减排:优化熔炼、加工环节的能源结构,采用风电、光伏等清洁能源,将单位产品能耗降低 20% 以上;开发高效余热回收系统,提高能源利用率。

可持续发展:推动 Ti150钛合金产品的全生命周期绿色设计,从原料开采、生产加工到报废回收,实现环境影响最小化,契合 “双碳” 目标要求。

Ti150钛合金作为我国自主研发的中高强度 α+β 型钛合金,通过精准的多元合金化设计与先进制造工艺优化,实现了高强度、良好韧性、优异耐蚀性与中高温稳定性的协同统一。本文系统阐述了 Ti150钛合金的核心特性,包括名义及化学成分的设计原理与杂质控制标准,低密度、低膨胀系数的物理性能,1500MPa 级别的室温强度与 600℃下的高温服役能力,以及在海洋、酸碱、生物等多介质中的耐蚀优势。同时,梳理了其从熔炼、加工到热处理的完整制造流程,明确了切削、焊接等关键加工环节的技术要点,覆盖了棒、板、管、丝、锻件等主流产品规格与国内外执行标准体系。

在应用层面,Ti150钛合金已在航空发动机核心部件、“奋斗者” 号深海装备、高端医疗植入物等国家重大项目中实现突破性应用,其中棒材与锻件占比达 70%,成为高端装备轻量化、高性能化的关键支撑材料。通过与 Ti175、Ti55531 等常用钛合金的多维度对比,凸显了其在中高温强度与综合性能平衡上的独特优势。尽管国内产业化已形成 5000 吨 / 年产能,但在成分均匀性控制、高端装备自主化、应用领域拓展等方面仍与国外存在差距,亟待通过熔炼工艺革新、低成本技术研发、先进检测手段突破等方式补齐短板。

未来,Ti150钛合金将朝着高性能化(更高强度、耐温性)、低成本化(原料与工艺优化)、多功能化(专用定制与复合强化)、绿色化(环保生产与回收)方向发展。随着核心技术的持续攻关与产业化水平的不断提升,Ti150钛合金有望在航空航天、海洋工程、高端医疗、新能源等领域实现更广泛的规模化应用,为我国高端装备制造业的自主可控与转型升级提供核心材料支撑。

参考资料

[1]黄旭,杨锐,李金山. Ti150钛合金的成分设计与力学性能研究 [J]. 金属学报,2018,54 (7):985-994.

[2]宝钛集团有限公司. Ti150钛合金棒材技术手册 [Z]. 2022.

[3]西部超导材料科技股份有限公司。深海装备用 Ti150钛合金锻件研发报告 [R]. 2021.

[4]GB/T 3620.1-2016,钛及钛合金牌号和化学成分 [S]. 2016.

[5]GB/T 2965-2018,钛及钛合金棒材 [S]. 2018.

[6]ASTM B348-2021,Standard Specification for Titanium and Titanium Alloy Bars and Billets[S]. 2021.

[7]王健农,陈学思。高性能钛合金在航空航天领域的应用与发展 [J]. 航空材料学报,2020,40 (3):1-15.

[8]刘羽寅,张国庆,田锋. Ti150钛合金增材制造工艺与性能研究 [J]. 稀有金属材料与工程,2022,51 (4):1302-1309.

[9]中国有色金属工业协会。中国钛合金产业发展报告(2023)[R]. 2023.

[10]VSMPO-AVISMA Corporation. Technical Datasheet of Ti150 Equivalent Titanium Alloy[Z]. 2022.

[11]李明,赵永庆。钛合金腐蚀防护技术研究进展 [J]. 腐蚀科学与防护技术,2019,31 (5):557-564.

[12]航空工业集团公司。航空用 Ti150钛合金锻件规范 [Q/AVIC 3002-2020][S]. 2020.

[13]孙晓峰,周兰章。高温钛合金的发展现状与趋势 [J]. 中国材料进展,2021,40 (8):601-610.

[14]IMI Titanium. High Strength Titanium Alloys for Aerospace and Marine Applications[R]. 2022.

[15]张利军,王庆如. Ti150钛合金与常用高强钛合金的性能对比及应用选择 [J]. 机械工程材料,2020,44 (6):1-6.

相关链接

- 2025-11-01 SLM-TA15钛合金舱段沉积方向与取样位置的力学性能调控:纵向沉积侧壁试样较横向沉积隔板试样强度和塑性更优,动态压缩中应变率增加诱发正敏

- 2025-09-24 基于连续冷却工艺的Ti150钛合金棒微观组织定量化研究及力学性能预测模型构建初探

- 2023-10-18 利泰金属图表说明高强钛合金的分类及合金成分

- 2023-03-22 宝鸡钛棒厂家谈航空石油用典型高强钛合金的牌号及成分

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?