在船舶领域,钛合金凭借高强度、耐海水腐蚀等特性备受青睐。国外方面,俄罗斯在核潜艇耐压壳体大量使用钛合金,美国在潜艇、水面舰艇及民用船舶中广泛应用,日本则在全钛船领域领先。国内发展迅速,“蛟龙”号、“奋斗者”号的耐压壳体,以及舰艇声纳导流罩等部件均成功应用自主研发的钛合金。工业纯钛、Ti-3Al-2.5V、Ti-6Al-4V等不同牌号,因性能差异适配于管路、结构件、螺旋桨等不同部件。

与钢、铝合金、铜镍合金相比,钛合金虽初期成本高,但密度低、强度高、耐海水腐蚀且无磁性,全寿命周期维护成本显著降低。在船舶部件应用中,耐压壳体需高强度、焊接性好的钛合金,如TC4、Ti80;螺旋桨要求抗空蚀、高疲劳强度,常选TC4等;海水管路系统则侧重耐蚀性,多采用TA2、TA10。不同部件根据性能需求实现了钛合金的差异化应用。

未来,船舶用钛合金技术朝着材料创新、工艺优化、表面处理升级和智能化设计方向发展,如开发更高强度合金、推广搅拌摩擦焊和3D打印技术等。然而,成本控制、标准体系完善及供应链能力提升仍是亟待解决的问题。随着技术突破,钛合金在高端及绿色船舶领域潜力巨大,预计全球市场规模将持续增长,我国船舶用钛合金产业化发展前景广阔。

以下是利泰金属针对船舶用钛合金材料的系统分析,结合2025年为止的国内外应用现状,从牌号性能、部件差异、材料对比到技术趋势进行多维度阐述:

一、船舶用钛合金主要牌号与性能特点

1. 常用牌号及性能

| 牌号 | 类型 | 抗拉强度(MPa) | 延伸率(%) | 核心特性 | 主要应用领域 |

| TA1/TA2 | 工业纯钛(α型) | 345-480 | 20-25 | 优异耐海水腐蚀(腐蚀率<0.001mm/a) | 海水管道、换热器、船体覆层 |

| TC4 (Ti-6Al-4V) | α+β型 | 895-1000 | 10-18 | 高比强度、抗疲劳性优、焊接性良好 | 螺旋桨、耐压壳体、推进轴系 |

| Ti31 (Ti-3Al-2.5V) | 近α型 | ≥800 | 15 | 耐生物附着、低温韧性好 | 潜艇管路、深潜器壳体 |

| Ti70 | 近α型 | ≥785 | 15 | 高韧性、抗冲击(冲击韧性>100J) | 深海耐压结构、声呐导流罩 |

| TA5 | α型 | ≥685 | 12 | 耐热性优(≤450℃) | 发动机部件、高温管道 |

2. 国内外牌号差异

国内主导牌号:TA2(低成本耐蚀)、TC4(综合性能)、Ti70(中强高韧新合金)

国外特色牌号:

俄罗斯:PT-3V(耐压壳体)、PT-7M(核潜艇管道)

美国:Ti-6Al-4V ELI(超低间隙元素,提升深海韧性)

二、舰船不同系统用钛合金的异同

1. 舰船壳体用钛合金

核心需求:高比强度、无磁性、抗深水爆炸冲击

典型牌号:TC4、Ti70(冲击韧性>100J)

应用案例:

俄罗斯“台风级”核潜艇:TC4耐压壳体,用钛量9000吨

中国“蛟龙号”深潜器:Ti31耐压舱,下潜7000米

2. 动力工程用钛合金

核心需求:抗空蚀、高腐蚀疲劳强度

典型牌号:TC4(螺旋桨)、TC11(发动机叶片)

优势:

钛合金螺旋桨寿命为铜合金的3倍以上,减重30%

美国SES-100A试验艇采用钛合金喷水推进装置

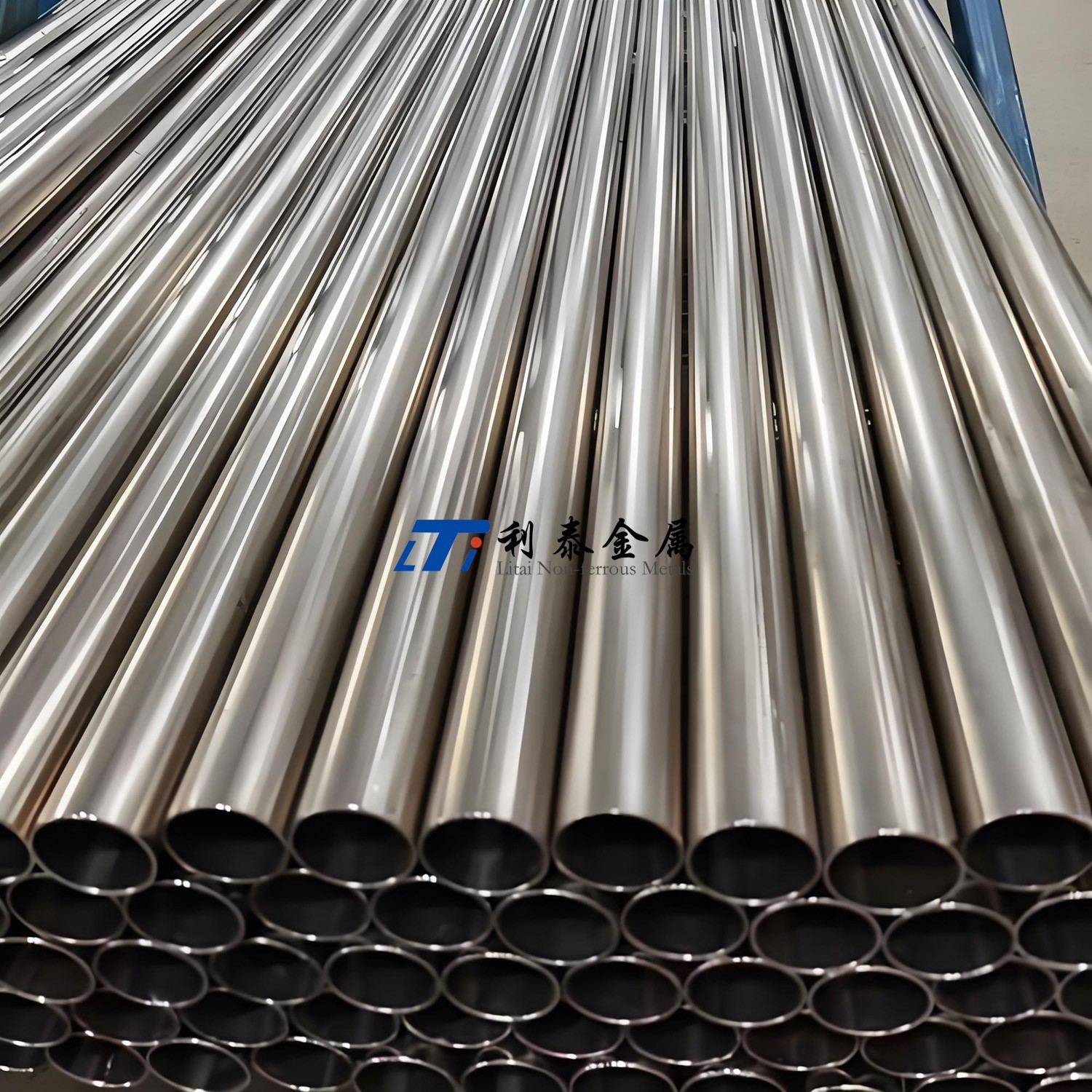

3. 船机用钛合金(泵阀、管系)

核心需求:耐高速海水冲刷、长寿命

典型牌号:TA2、Ti31

性能对比:

钛合金管道寿命>25年,铜镍合金仅2-5年

允许减薄管壁,节省空间40%

三类系统共性:耐海水腐蚀、无磁性与低密度;差异:壳体侧重抗冲击性,动力系统需抗空蚀,船机系统要求流体兼容性。

三、船舶用钛合金分类及优缺点

| 类型 | 代表牌号 | 优点 | 缺点 |

| 可焊结构钛合金 | TA1, TA2 | 焊接性优(焊缝强度达母材90%)、成本低 | 强度低(≤480MPa) |

| 高强度钛合金 | TC4, TC11 | 比强度高(超钢3倍)、抗疲劳性佳 | 热加工易氧化、成本高 |

| 耐热钛合金 | TA5, TC11 | 耐温>500℃、抗蠕变 | 塑性差(延伸率<12%)、加工难度大 |

四、制造工艺与标准体系

1. 执行标准

中国:GB/T 2965(钛棒)、GB/T 8547(钛-钢复合板)

国际:ASTM B348(锻件)、AMS 4911(板材)

2. 加工工艺与关键技术

焊接工艺:

激光-电弧复合焊:熔深提升40%,适用于厚板(如16mm TA5)

等离子弧焊:单面焊双面成形,用于管道系统

成型技术:

水刀切割:解决钛板切割变形问题(黄埔文冲案例)

超塑成形:制造多腔体复杂结构(如声呐导流罩)

3. 具体应用部件

| 系统 | 典型部件 | 牌号 | 效益 |

| 船体结构 | 耐压壳体、甲板 | TC4, Ti70 | 减重30%,无磁隐身 |

| 动力系统 | 螺旋桨、喷水推进器 | TC4, Ti-5Al-2.5Sn | 寿命提升3倍 |

| 管路系统 | 泵阀、海水管道 | TA2, Ti31 | 寿命>25年,免维护 |

| 特种装备 | 深潜器耐压舱、声呐罩 | Ti70, TC4 | 透声性优于玻璃钢 |

五、钛合金与其他船舶材料的对比

| 材料 | 密度(g/cm³) | 抗拉强度(MPa) | 耐海水腐蚀 | 成本 | 船舶应用局限 |

| 钛合金 | 4.5 | 345-1000 | 极优(寿命>25年) | 高($50/kg) | 初始成本高、焊接保护要求严 |

| 铝合金 | 2.7 | 200-500 | 中等(需涂层防护) | 中 | 耐蚀性差、易发生电偶腐蚀 |

| 不锈钢 | 7.9 | 500-1000 | 良(易点蚀) | 低 | 重量大、磁性干扰设备 |

| 铜镍合金 | 8.9 | 300-400 | 良(流速>2m/s时冲刷) | 中 | 寿命短(2-5年)、生物附着严重 |

钛合金核心优势:比强度(强度/密度)为钢的2倍+全寿命周期成本低30%

六、技术挑战与前沿攻关

成本控制

挑战:海绵钛占成本60%,加工损耗率高

攻关:

电弧增材制造(WAAM)降低材料损耗50%

洛阳双瑞开发低成本Ti70合金(冲击韧性>100J)

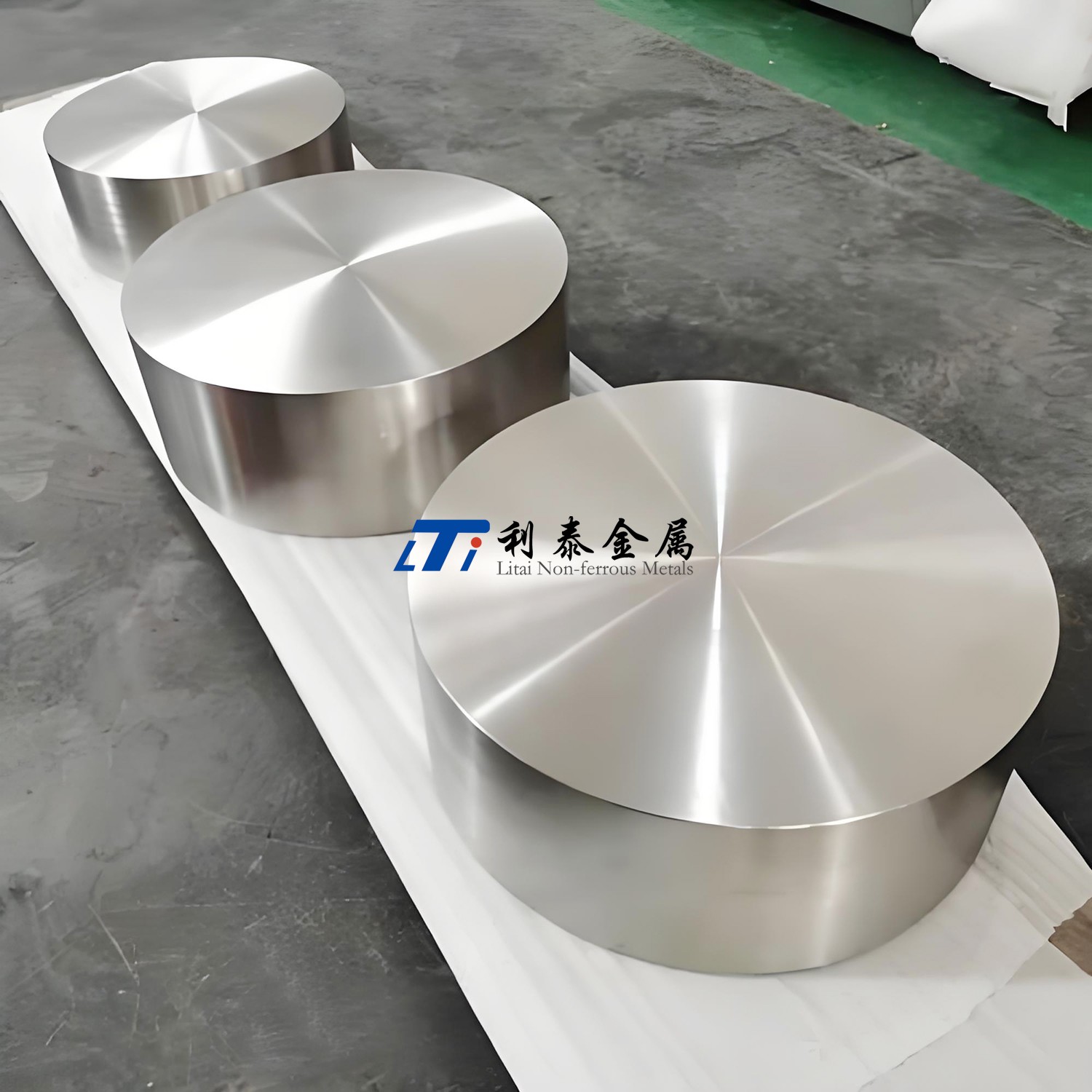

大尺寸制造

挑战:Φ>500mm锻件心部晶粒粗化(强度波动>10%)

攻关:多向锻造+梯度冷却(黄埔文冲应用)

焊接氧化控制

挑战:高温区吸氧导致脆化

创新:局部真空激光焊(氧含量<0.15%)

七、趋势展望

材料创新

高韧化:Ti70冲击韧性提升至100J以上,适应深海高压冲击

低成本化:废钛回收率提升至80%(宝钛氢化脱氢技术)

工艺智能化

机器视觉实时监控熔池形态,AI动态调节焊接参数(响应<50ms)

数字孪生优化热加工流程(试制成本降70%)

应用扩张

深海装备:2025年中国“深海科技”战略推动钛消费量CAGR 10-25%

军民融合:舰船钛合金技术转民用(如全钛渔船减重40%)

结论

船舶钛合金的核心价值在于 “深海适应性”与“全寿命经济性”:

短期:推广Ti70中强高韧合金、激光-电弧复合焊,突破成本瓶颈;

长期:依托智能化制造与再生技术,构建“深海-极地-超算船舶”钛合金应用生态。

随着中国深海战略推进,钛合金将从“高端选项”发展为船舶工业的基础材料,驱动海洋装备向高可靠、长寿命、智能化升级。

相关链接

- 2025-06-17 GJB 943A-2018硬核解析:舰船钛合金锻件TA5/TA31等材料设计与应用

- 2025-05-20 骨科牙科及心血管等领域医疗植入物钛合金材料的常用牌号与表面功能化处理技术

- 2025-03-27 碳纤维复合/钛合金/高温合金等新型材料在机械制造中的应用及加工工艺分析

- 2025-03-13 利泰金属多维度谈国内外舰船用钛合金牌号与应用新领域

- 2025-01-10 深海载人装备耐压结构用Ti31/ZTA5/Ti75/Ti80钛合金应用现状与展望

- 2024-10-24 钛合金碳钢铝合金等金属材料表面超疏水涂层的研究进展

- 2024-05-28 船用钛合金及铬涂层抗烧蚀性能研究

- 2023-10-06 Ti60/TA19/TA32等高温钛合金材料的发展与国内外应用

- 2023-09-18 船舶制造用TA31铸造钛合金材料的组织与性能

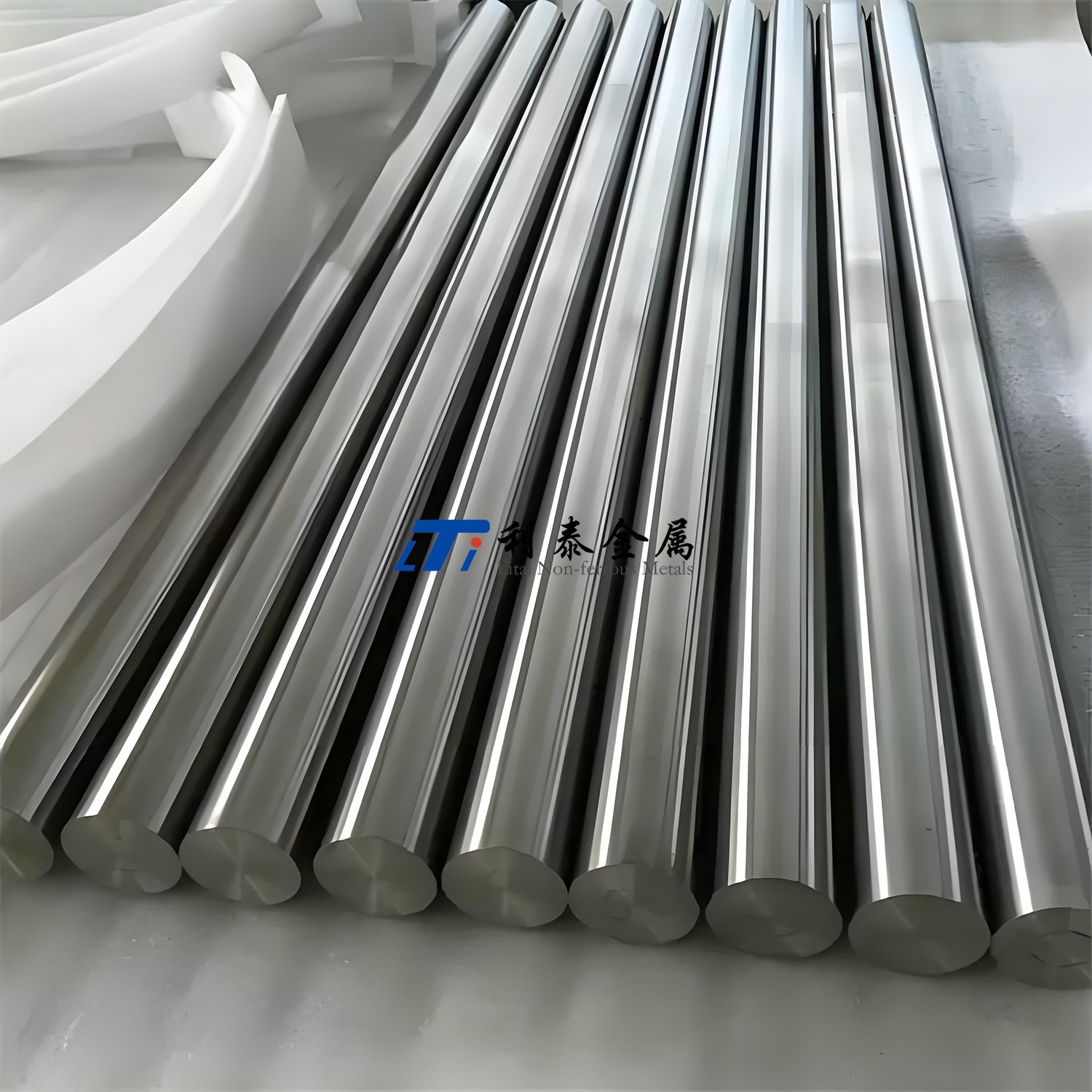

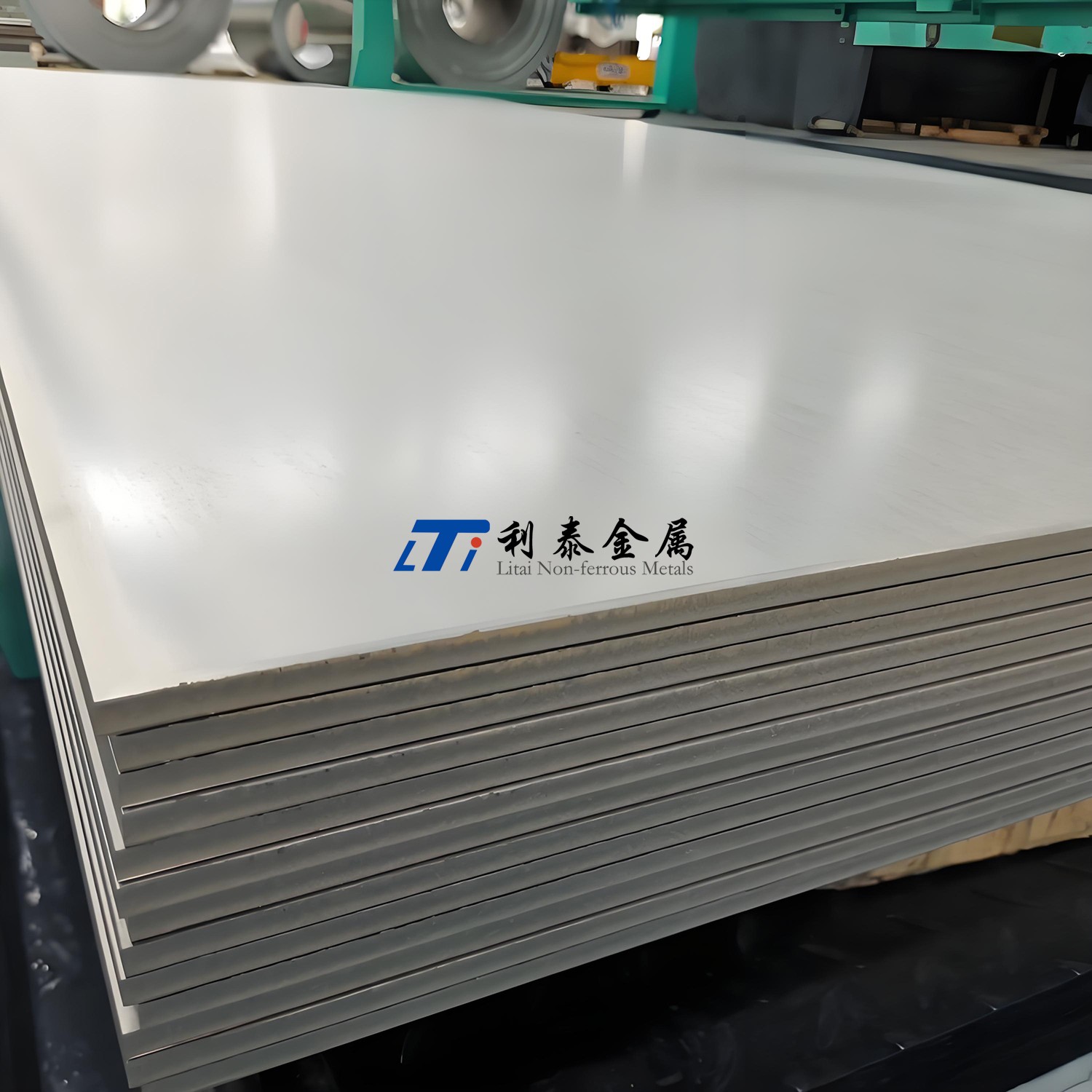

- 2023-07-14 我国海洋工程用钛棒钛板钛管等钛合金材料应用现状和发展趋势