TB6钛合金名义成分为Ti-10V-2Fe-3Al,是一种近β型钛合金,具有断裂韧性好、相对密度小、耐腐蚀、热稳定性好等优点[1],广泛应用于航空航天领域,如制造主起落架、横梁、滑轨、接头等零部件。由于航空航天类产品的性能可靠性为国家重工关键性指标,同时由于零件加工的特殊要求及使用工况的极端的苛刻要求2,因此对其产品的完整性要求极为严格。

超声波检测技术作为一种常规无损检测方法,广泛应用于航空航天、特种设备、核电等领域。其通过声波与被检物料之间的相互作用,对被检物料内部组织结构特征和力学性能变化进行表征和检测,进而通过其特定的工况要求进行评价的方法。对于TB6钛合金材料显微组织特征与超声探伤特征关系的研究,目前文献中并未存在系统性研究。近年来,学者们阐述了其他钛合金微观组织与超声波特征信号之间的关系。同时也揭示相关钛合金材料组织对超声波探伤的影响机理,并通过对材料进行不破坏处理,进而对材料噪声水平和声波衰减进行研究,获得钛合金材料的内部组织均匀性信息[3]。文献[4]提到,超声波探伤噪声水平并非反映材料显微组织的好坏,而是对材料组织不均匀的反映,材料组织的不均匀是产生噪声的必要条件。文献[5]指出,对于多晶体金属材料,超声波的衰减和噪声水平与材料晶粒的弹性模量、晶粒形貌尺寸、取向关系等有关。

上述文献中提到材料的微观组织不均匀等特征对超声信号特征有一定的联系。本文在文献[6]~文献[9]的研究基础上深入研究了钛合金显微组织对超声波特征信号的影响,以TB6钛合金锻件为研究对象,对垂直于锻件厚度方向入射声波的衰减及声速进行测试研究,并结合不同噪声水平对应截面的锻件材料内部组织高低倍的金相观察,得到锻件材料α相和β晶粒的尺寸及形态分布对材料噪声水平的影响规律。从声波衰减及声速和噪声水平的角度研究声波衰减最大幅值及噪声对TB6钛合金锻件内部组织特征分布的情况。采用光学显微镜(Optical Microscopy,OM),并结合电子背散射衍射(Electron Backscatter Diffraction,EBSD)技术,利用材料学原理阐述不同微观组织分布和晶粒取向对材料噪声水平的影响规律。通过超声波探伤方法对TB6钛合金锻件组织中α相形态分布及β晶粒尺寸进行研究分析,对TB6钛合金材料加工过程及工程应用具有重要意义。

1、实验材料及方法

1.1实验材料

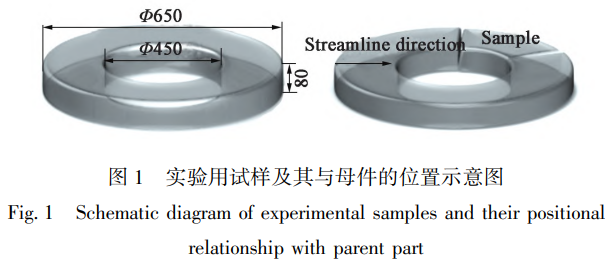

实验对象为TB6钛合金锻件,该锻件为TB6铸锭通过开坯锻造、拔长、镦粗及冲孔机加的路线,经机加工获得的尺寸为Φ650/Φ450 mm 80 mm的饼环型R态试样,然后在该试样上进行机加取样及实验设计,机加工取样尺寸及其位置关系如图1所示。

1.2实验方法

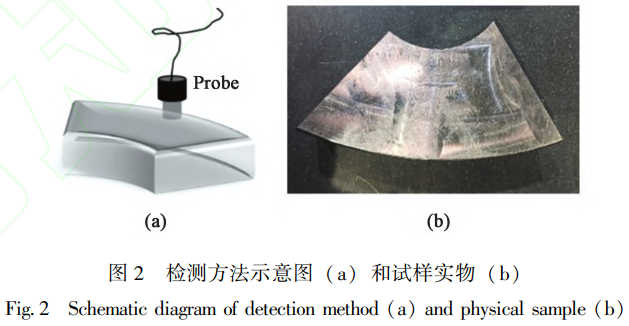

本研究实验方法为水浸超声检测方法,通过垂直于被检TB6钛合金锻件材料表面进行超声波入射声束,对锻件材料进行自动检测,最终锻件的底面反射信号最大幅值和噪声水平通过C扫描成像的方式显示。所用波型为纵波,HGE-5827-A型10MHz点聚焦水浸探头,频率为10MHz。对比试块人工缺陷为平底孔,直径为0.8mm,最后通过探伤结果中噪声水平与底波变化来评价TB6钛合金锻件内部组织变化规律,检测方法如图2所示。

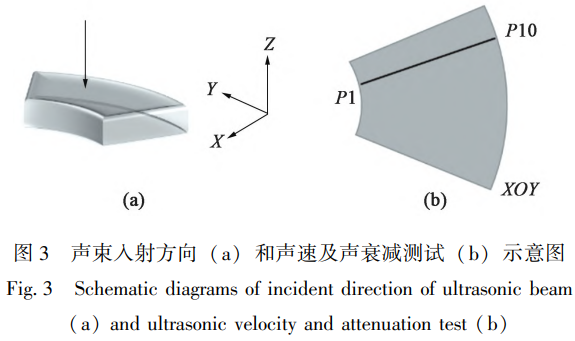

TB6钛合金锻件材料声速及声衰减测试方法示意如图3a所示,入射声束1(-z方向)垂直于锻件端面,并计算了沿轴向(z方向)的波速及声衰减系数数据。图3b展示了超声检测点测试方案,沿径向每间隔8~10mm随机取一个检测点,在每条线上取10个检测点(P1~P10),测试所用超声探头频率为5MHz。

本研究中采用脉冲反射法测量声速,即TB6钛合金锻件中超声波一次往复传播的路程与时间之比,计算公式如下:

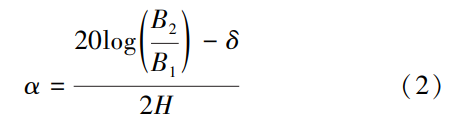

式中: v为超声波的声速; H为 TB6钛合金锻件的厚度, mm; T 1 和 T 2 分别是首次底波和第 2次底面底波最大幅值所对应的时间。本研究中声波衰减系数 α是通过首次和第 2次底面反射波的最大幅值变化来计算的,公式如下:

式中: B 1 为首次底波的最大幅值; B 2 为第 2次底波的最大幅值; δ为声波反射损失, δ ≈ 0.5 ∼ 1.0 dB,本研究中声波反射损失以 0.5dB计算,未考虑扩散衰减 [5]。

2、实验结果与分析

2.1超声波检测结果与分析

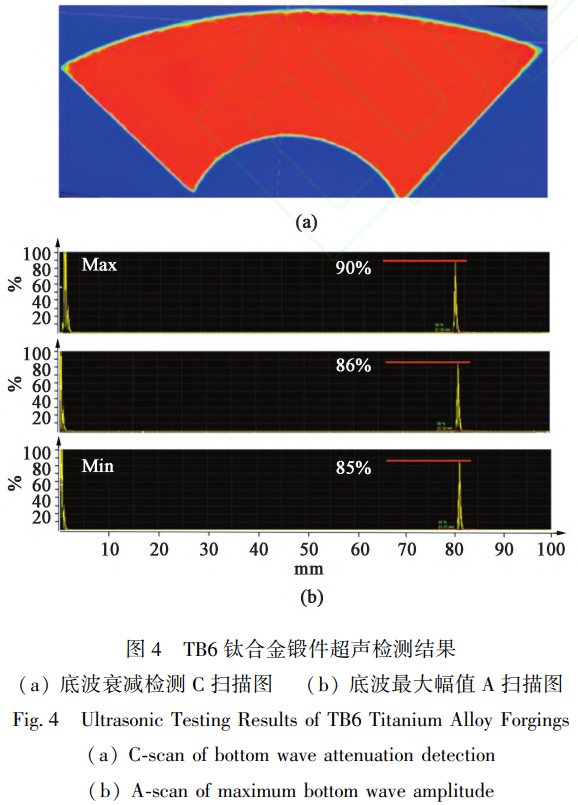

对 TB6钛合金锻件进行超声检测,超声波沿锻件端面人射,图 4为 TB6钛合金锻件底波衰减检测C扫描图及底波最大幅值 A扫描图。对 TB6钛合金锻件探伤检测结果进行分析,端面方向检测时,

TB6钛合金锻件底波一致性较好,最大幅值变化较小,表明该方向材料内部组织分布一致性较好,底波最大幅值在 85%~90%范围内波动,变化范围 ⩽ 5%。

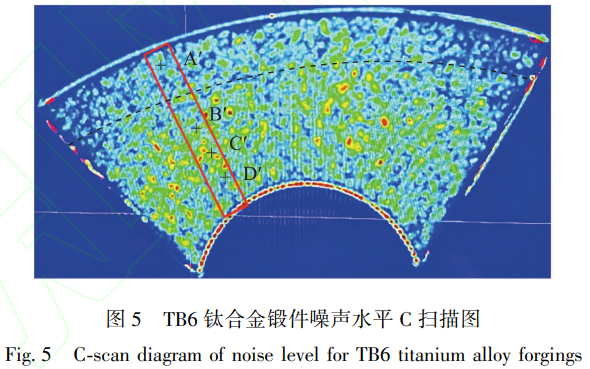

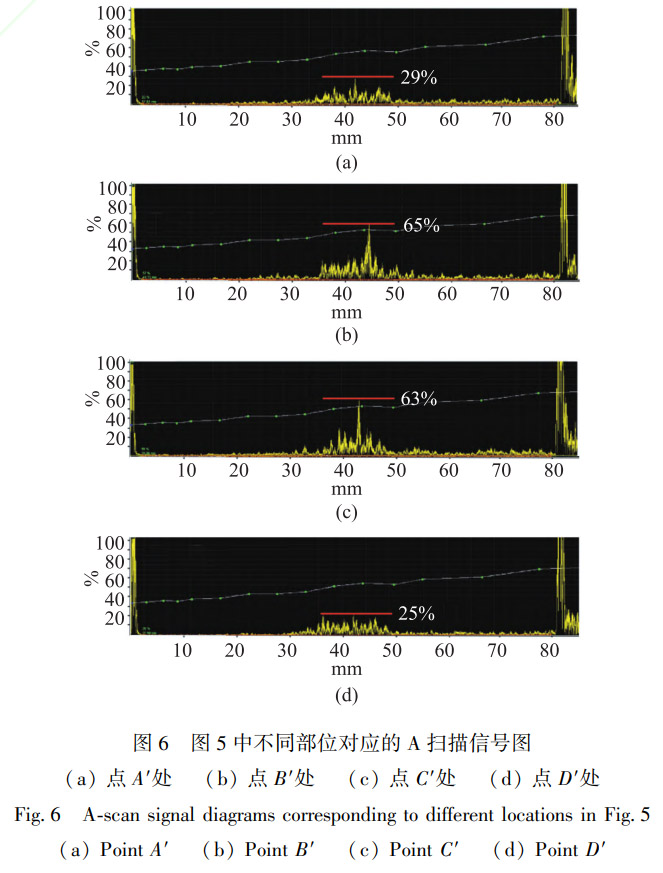

图 5为锻件噪声水平 C扫描图,其中虚线位置至TB6钛合金锻件内径区域内噪声水平趋于满屏高度的 25%~65%,其中存在多个高点异常显示,对框线位置处多个部位 ( 点A ′ B ′ C ′ 和 D ′)进行 A扫描信号截取,图 6为图 5中不同部位对应的 A扫描信号,观察到材料厚度方向约 30~50 mm范围内存在噪声信号异常区域,最大噪声水平当量为 Φ0.8 mm − 2 dB。表明 TB6钛合金锻件材料在该区域内的组织可能存在异常,需结合金相分析手段对该噪声异常部位进行进一步分析。

2.2声速及声衰减研究

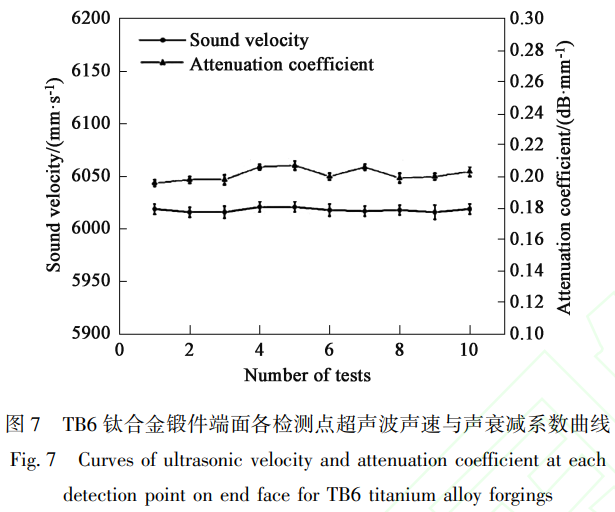

在钛合金材料中,声速会受到材料弹性模量的影响,对于纯钛,密度为ρ=4.507 g·cm-3,超声波的纵波波速分别为:c轴方向为6332m·s-1;垂直于c轴方向为6003m·s-1[10-11]。由此可见,超声波在不同取向的钛合金中声速不同[12]。图7展示了TB6钛合金锻件端面各检测点的超声波声速数据,通过端面测试的声速波动较为稳定,差异不明显。表明了TB6钛合金锻件端面方向组织取向一致性较稳定。

为了进一步探究材料超声特征与组织关系,对锻件端面方向进行声衰减研究。在材料中,引起超声波衰减的主要原因有扩散衰减、吸收衰减和散射衰减。扩散衰减与样品探测方向长度及波面形状有关,介质吸收与质点间的内摩擦和热传导有关。本研究中试样的不同位置厚度接近,波束扩散一致,故不考虑扩散衰减。介质的吸收衰减与材料声速存在关联,同时与超声波频率有关。本研究中声衰减所用探头频率为5MHz、波长约为1.2mm,故只考虑声速差异的影响。同时,结合图7可知,各位置声速对材料吸收衰减的影响一致。散射衰减的产生与材料中不同的晶粒界面声阻抗差异产生的散乱反射而引起的衰减有关,若组织尺寸远小于波长,对材料散射衰减的影响较小[13]。图7还展示了TB6钛合金锻件端面各检测点的超声波衰减系数数据。通过端面测试的声衰减系数波动较为稳定,差异小,表明沿着端面方向组织尺寸差异较小,阻碍声波传播的异质界面所引起的材料散射衰减较小,表明该TB6钛合金锻件组织差异较小。

2.3材料高低倍组织分析

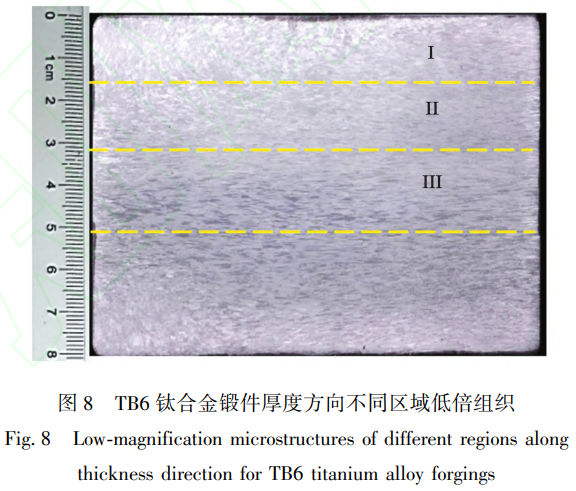

TB6钛合金锻件沿厚度方向低倍组织如图8所示。区域I与区域II并未发现宏观偏析、夹杂、裂纹等,区域III中存在清晰的流线走向,并沿着锻件径向分布,主要分布于锻件厚度方向约30~50mm范围内,表面该锻件厚度方向存在组织偏析导致的梯度现象,主要由锻造过程的不协调变形方式所导致[14]。区域II流线的分布对应于图6中锻件噪声水平异常区域,表明流线的存在会导致材料超声探伤过程中超声波反射增强[15],进而导致材料噪声水平升高甚至影响材料锻件放行风险。该区域流线的分布贯穿锻件厚度方向的30~50mm范围,且未有曲折、扭转的现象存在。因此,对应于图4中TB6钛合金锻件底波衰减程度一致,该端面底波衰减C扫描均匀分布。

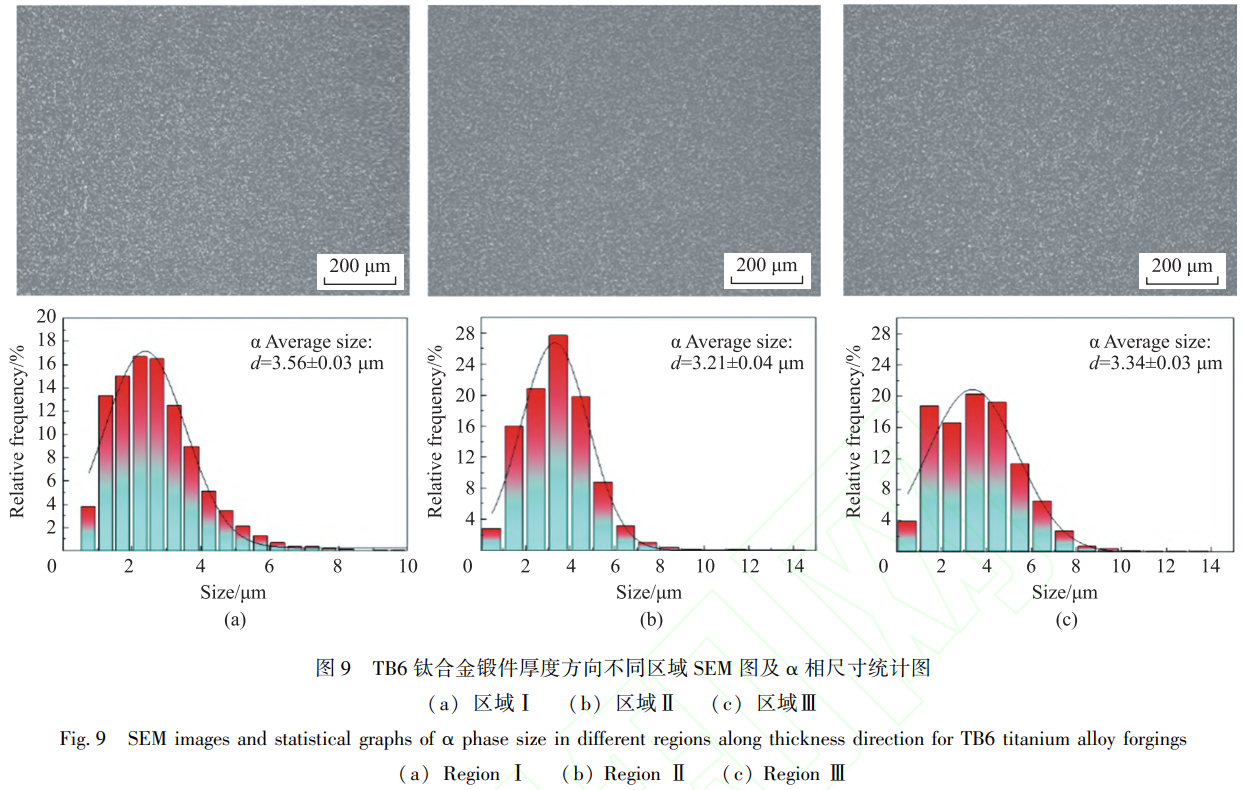

为了进一步分析TB6钛合金锻件超声特征信号与材料组织中相分布及形貌尺寸之间联系[16],通过对锻件厚度方向3个不同区域(区域I、II和III)进行高倍取样分析,图9为不同区域SEM图及a相尺寸统计图。不同位置高倍组织中a相均匀一致,无大块α相或团聚的晶界α相,且α相平均尺寸d接近,约为3.21~3.56μm,未存在α相分布一致的现象。因此,该锻件材料a相的尺寸相当,材料组织中a相分布及形貌尺寸对超声噪声信号及衰减系数未存在显著影响。

2.4β晶粒取向分析

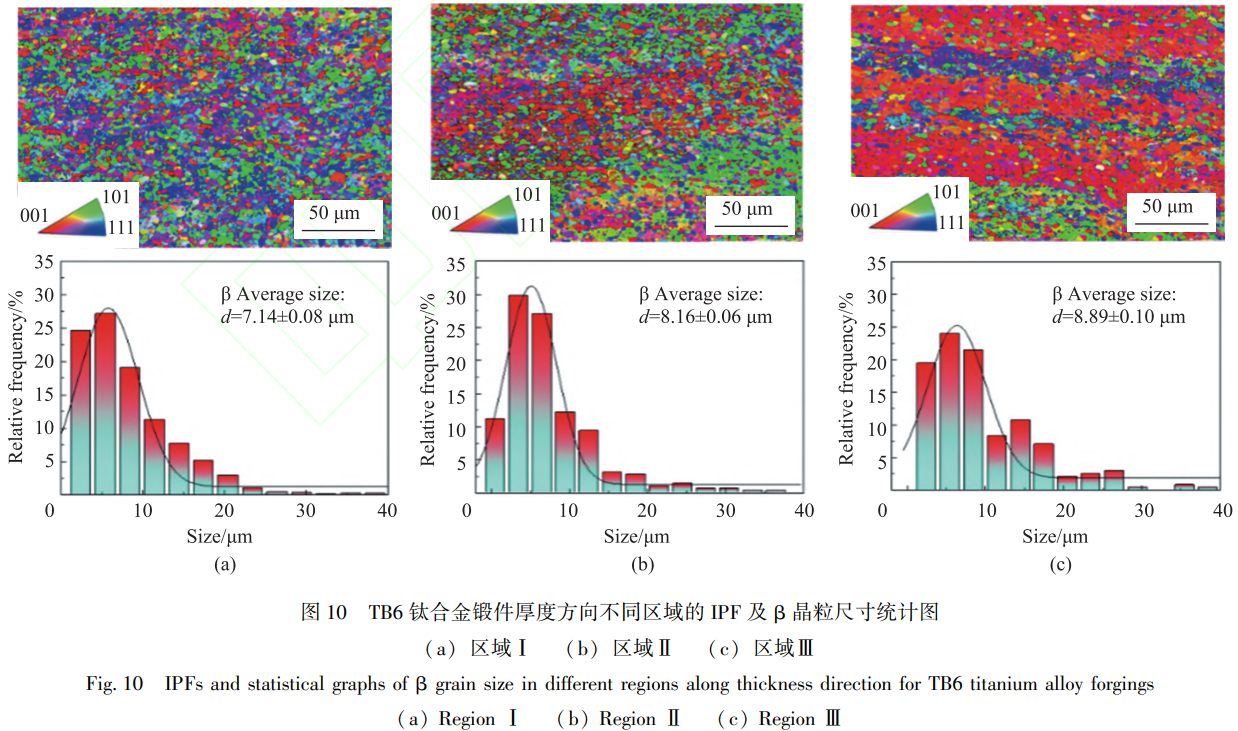

借助EBSD技术[17],基于材料学原理开展TB6钛合金锻件材料中组织β晶粒形貌及尺寸和晶粒取向分布对超声波衰减及噪声水平影响的研究[18-19]。图10为TB6钛合金锻件厚度方向不同区域(区域I、II和III)的反极图(Inverse Pole Figure, IPF)及β晶粒尺寸统计图。材料锻件上表层(区域I)与区域III的低倍组织和织构存在明显差异,因为材料在加工过程中的变形方式具有特殊性。在锻造过程中,对材料进行往复锤击,材料受到锤击过程中冲击载荷的影响进而发生变形。冲击载荷主要作用于材料两向的表层区域,且会产生平行于上下表面的切向力,使材料表层β晶粒得到破碎。锻件表层为变形死区,变形程度较小,形成等轴组织,晶粒表现出各项异性,平均尺寸为7.14μm。锻造过程产生的冲击载荷不易传递至区域III,区域III的变形量相对表层较小,存在沿径向方向晶粒拉长的趋势。同时,区域III的β晶粒尺寸比表层区域大,平均尺寸为8.89μm,而且区域I在沿着垂直于锻造方向形成了强织构组织。区域II比区域III的变形量较大,使材料β晶粒得到部分破碎,平均尺寸为8.16μm。

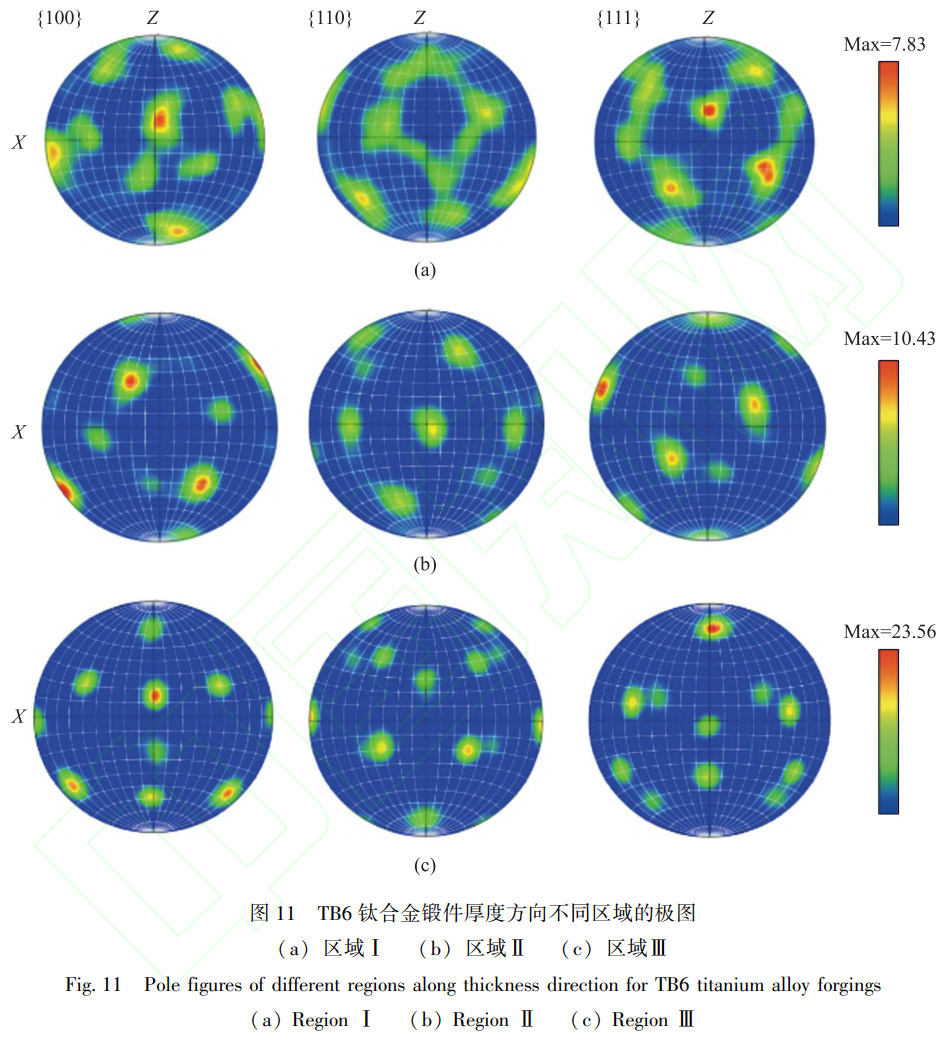

23.56。由此可见,该锻件在厚度方向不同区域的显微组织存在明显差异,取向性逐渐显著,这是由于加工方式造成的TB6钛合金锻件不同部位的变形量不同而导致的。区域存在沿径向方向晶粒拉长的趋势,以及强织构取向导致的宏区效应 [19],即区域Ⅲ织构取向的差异造成了TB6钛合金锻件噪声水平的异常增大。

图11为TB6钛合金锻件厚度方向不同区域的极图,X为厚度方向,Z为径向,锻件表层(区域I)至心部(区域III)的极密度由7.83增大至23.56。 由此可见, 该锻件在厚度方向不同区域的显微组织存在明显差异, 取向性逐渐显著, 这是由于加工方式造成的 TB6 钛合金锻件不同部位的变形量不同而导致的。 区域Ⅲ存在沿径向方向晶粒拉长的趋势, 以及强织构取向导致的宏区效应[19], 即区域Ⅲ织构取向的差异造成了 TB6 钛合金锻件噪声水平的异常增大。

3、结论

(1)TB6钛合金锻件端面方向底波一致性较好,最大幅值变化≤5%。锻件厚度方向约30~50 mm范围内存在噪声信号异常区域,最大当量为 Φ0.8 mm − 2 dB。

(2)超声波垂直于TB6钛合金锻件流线方向人射时,声衰减系数及声速差异较小,分布较均匀。

(3)TB6钛合金锻件厚度方向约 30~50 mm范围内观察到清晰的流线走向,并沿锻件径向分布。高倍组织中 α相均匀分布,平均尺寸约为3.213.56μm。锻件β晶粒的平均尺寸由表层的7.14μm增大至心部的8.89μm,极密度由表层的7.83增大至心部的 23.56。区域 II形成了强织构组织,该现象造成了TB6钛合金锻件超声波噪声水平的异常增大。

参考文献:

[1]周松,张新钰,回丽,等.含缺陷的TB6钛合金疲劳性能研究和强度评估[J].热加工工艺,2021,50(12):39-43,49.

Zhou S, Zhang X Y, Hui L, et al. Fatigue performance research and strength evaluation of TB6 titanium alloy with defects[J]. Hot Working Technology,2021,50(12):39-43,49.

[2]Ai YL,Liu L,He W,et al. Influence of microstructure of TC4 ti-tanium alloy on ultrasonic velocity and attenuation[J]. Advanced Materials Research,2011,337:719-723.

[3]Kube C M, Arguelles A P, Turner J A. Ultrasonic backscatter from elongated grains using line focused ultrasound[J]. Ultrason-ics,2018,82:79-83.

[4] Mao J H, Wang J G, Zhang Y, et al. Ultrasonic inspection of composition segregation insmall diameters titanium bars[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1):1024-1029.

[5]王铮,黄利军,林立志.TC4板材组织特征与超声检测信号对应关系研究[J].宇航材料工艺,2022(6):87-91.

Wang Z, Huang LJ, Lin L Z. Relationship between ultrasonic sig-nal and microstructure of TC4 titanium alloy plate[J]. Aerospace Materials& Technology,2022(6):87-91.

[6]Li H, Ma Y J, Qiu J K, et al. Effect of microstructures on noise level in ultrasonic testing of TC4 titanium alloy[J]. Rare Metal Materials and Engineering,2013,42(9):1859-1863.

[7]Wu J, Wang L, Liu X, et al. Evolution of microstructure and mi-crotexture in Ti-2A1-2.5Zr during one pass cold pilgering[J].Rare Metal Materials and Engineering, 2022, 51(4):1145-1151.

[8]Thompson R B, Margetan F J, Rose J H, et al. Influence of mi-crostructure on ultrasonic backscattering noise in titanium alloys[J]. Nondestructive Testing and Evaluation, 1992,8-9(1-6):485-495.

[9]Gigliotti M F X, Bewlay B P, Deaton J B, et al. Microstructure-ultrasonic inspectability relationships in Ti6242: signal-to-noise in fine-grain-processed Ti6242[J]. Metallurgical and Materials Transactions A,2000,31(9):2119-2125.

[10]李运,韩飞孝,秦立东,等.加工工艺对Ti7Al4Mo合金棒材组织性能和超声声速的影响[J].钛工业进展,2022,39(6):18-23.

Li Y, Han F X, Qin L D, et al. Effect of processing technologies on microstructure, properties and ultrasonic velocity of Ti7Al4Mo alloy bar[J]. Titanium Industry Progress, 2022, 39(6):18-23.

[11] Ju Y. UT method for allocating ingot riser of TC4 titanium alloy[J].Titanium Industry Progress,2010(3):32-34.

[12]李华,马英杰,邱建科,等.TC4钛合金显微组织对超声波探伤杂波水平的影响[J].稀有金属材料与工程,2013,42(9):1859-1863.

Li H, Ma Y J, Qiu J K, et al. Effect of microstructures on noise level in ultrasonic testing of TC4 titanium alloy[J]. Rare Metal Materials and Engineering,2013,42(9):1859-1863.

[13]宋韦韦,李本江,宋增金,等.TA15钛合金显微组织对超声探伤底波衰减的影响[J].钛工业进展,2021,38(3):35-40.

Song W W, Li B J, Song Z J, et al. Correlation between TA15 ti-tanium alloy microstructures and the ultrasonic wave attenuation during the material ultrasonic detection process[J]. Titanium In-dustry Progress,2021,38(3):35-40.

[14]Wu Y, Liu JR, Wang H, et al. Effect of stress ratio on very high cycle fatigue properties of Ti-10V-2Fe-3Al alloy with duplex micro-structure[J]. Journal of Materials Science& Technology, 2018,34:1189-1195.

[15]Fan Y X, He X K, Lyu Q. Brief analysis of ultrasonic flaw detec-tion of large diameter titanium alloy TB6[J]. Heat Treatment Technology and Equipment,2018,39(1):36-41.

[16]Mao J H, Wang J G, Zhang Y, et al. Ultrasonic inspection of composition segregation in small diameters titanium bars[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 1024-1029.

[17]Moreau A, Toubal L, Bocher P, et al. Evaluation of macrozone dimensions by ultrasound and EBSD techniques[J]. Materials Characterization,2013,75:115-128.

[18]Lan B, Britton T B, Jun T S, et al. Direct volumetric measure-ment of crystallographic texture using acoustic waves[J]. Acta Materialia,2018,159:384-394.

[19]李磊,张新,应扬,等.钛合金的组织和织构对超声波检测信号的影响[J].钛工业进展,2024,41(4):43-48.

Li L,Zhang X,Ying Y,et al. Influence of microstructure and tex-ture of titanium alloy on ultrasonic detection signals[J]. Titanium Industry Progress,2024,41(4):43-48.

(注,原文标题:TB6钛合金锻件显微组织对超声波探伤特征的影响)

相关链接

- 2026-01-13 Ti55531合金棒材与锻件热处理工艺优化及性能突破:棒材经固溶温度调控(T1-T3)和时效温度优化(575-650℃),初生α相形态与分布主导强塑性,锻件在60

- 2025-12-19 700~900℃空冷热处理下TA24钛合金大规格饼材微观结构演变与力学性能调控研究——明确温度依赖规律,为强度-塑性-冲击韧性综合匹配及工艺参

- 2025-12-17 三火次锻造-双重退火耦合工艺对TC21钛合金锻件显微组织与力学性能的调控机制研究——阐明温度区间与变形量协同作用对α相长宽比及β晶界

- 2025-12-14 面向承压设备制造的Ta1/TA1异种金属手工氩弧焊工艺优化与接头表征研究——系统分析焊接热输入、电弧偏向对焊缝成形的影响,探究接头成分分

- 2025-10-20 Ti150高温钛合金离心叶轮锻件工艺优化核心路径:基于反复镦拔改锻消除微织构(EBSD验证)、改善应变分布(Deform模拟)及降低力学性能离散性(变异系

- 2025-09-07 激光增材TB6钛合金板拉伸组织演变:β 晶界裂纹抑制与 α 簇物相及滑移带调控

- 2025-08-07 Ti5553钛合金锻件:性能工艺与应用的深度剖析

- 2025-07-12 智能制造技术在机械齿轮锻件制造中的应用研究

- 2025-07-01 航空发动机钛合金锻件技术白皮书:从TC11纯净熔炼到激光强化的性能三级跃升

- 2025-06-29 航空医疗船舶全领域用钛棒板锻件核心标准解析:驱动国产材料性能三级跃升