前言

钛合金因其高比强度、低密度等特性,被广泛应用于航空航天及海洋等领域 [1-3]。但同时钛合金的氧溶解度很高,高温条件下极易发生表面氧化,并且随着氧的扩散,会产生溶氧致脆问题,致使合金力学性能下降 [4]。当环境中存在水蒸气和 NaCl 盐等腐蚀介质时,腐蚀速率会显著增加,这是因为 NaCl 和水蒸气会与钛合金中的钛氧化物发生反应,使致密氧化膜转变成无保护性且富含扩散通道的Na4Ti5O12等 [5-7]。钛合金抗高温腐蚀性差的问题已成为制约其作为航空发动机叶片、涡轮叶片等在海洋环境中使用的关键因素 [5,8]。合金化处理和施加防护涂层都可以提高钛合金抗高温腐蚀性。其中合金化是通过添加合金元素形成固溶体改变材料微观组织,进而改善性能。但元素的添加量影响着合金性能,当添加量较少时,对抗高温腐蚀、抗氧化性提升效果不明显,添加量过多又会使合金力学性能下降,因此该方法具有一定局限性。通过表面改性在钛合金表面引入防护涂层提升表面性能的同时几乎不影响基体性能,是最佳选择。

1、抗高温腐蚀涂层的分类及其防护机制

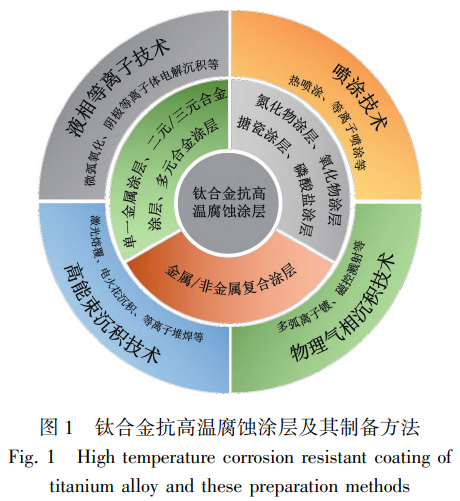

目前钛合金常用的抗高温腐蚀涂层按性质可分为金属涂层(单一金属涂层、二元合金涂层、三元合金涂层及多元合金涂层等)、非金属涂层(氮化物涂层、氧化物涂层、搪瓷涂层及磷酸盐涂层等)及金属 / 非金属复合涂层等。它们通过抑制腐蚀介质的向内扩散,起到保护钛合金基体的作用,可通过多种方法制备,如图 1 所示。

1.1 金属涂层

金属涂层具有良好的韧性和抗氧化性特点,主要包括单一金属涂层、二元合金涂层、三元合金涂层及多元合金涂层等。

1.1.1 单一金属涂层

铬(Chromium, Cr)等元素是重要的抗高温氧化元素,在钛合金上制备涂层可生成Cr2O3氧化膜起到高温防护作用。根据李建普等 [9] 的研究,沉积 Cr 涂层的样品在经短时氧化后表面被Cr2O3氧化膜覆盖,可对基体提供保护。但在长期腐蚀环境下,氧等腐蚀介质会逐渐通过晶界扩散导致单一金属涂层开裂、剥落和失效 [10]。因此其应用受到了很大限制。

1.1.2 二元合金涂层

针对单一金属涂层存在的问题,部分学者提出使用 2 种元素协同增强涂层的保护作用。Burkov 等 [11] 在 TC4 基体上沉积了 5 种不同 Al 含量的 TiAl 涂层,并在 900℃空气中对其进行了 100h 的氧化测试,结果表明,Al 含量为 68% 的涂层可以将基体抗氧化性提高 3.4 倍。Liu 等 [12] 在 TA2 钛合金表面沉积了 Ti-Ni 梯度涂层,涂层的相组成主要为 NiTi、NiTi2和Ni3Ti,在 800℃高温中经 100h 氧化测试后,无涂层样品表面形成非致密的TiO2层,空隙的存在使氧原子更容易渗入加速氧化,而涂层样品则表现出了较好的抗氧化性。为进一步探究二元合金涂层高温海洋环境下的性能,Zhang 等 [13] 研究了 TiAl 涂层和 NiAl 涂层在 700℃的 NaCl 和水蒸气中的腐蚀性能,结果表明,两种涂层分别由TiAl3相和Ni2Al3、NiAl3相组成,腐蚀后质量增加较裸材分别降低了 26.1% 和 92.0%;TiAl 涂层在盐和水蒸气协同作用下提供的保护作用较小,而 NiAl 涂层由于表面的Ni2Al3阻挡层和致密Al2O3氧化层,耐腐蚀性提高显著。

1.1.3 三元合金涂层

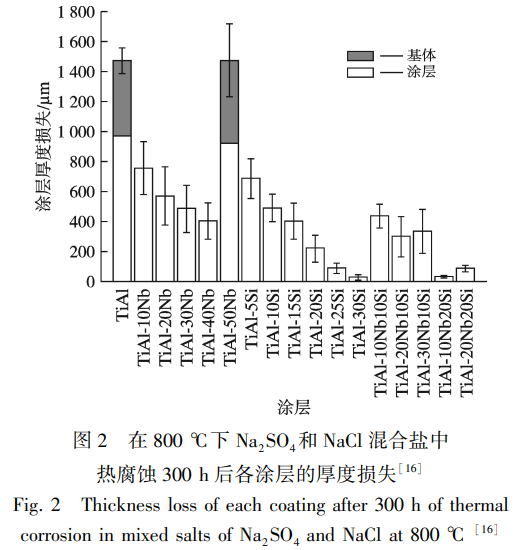

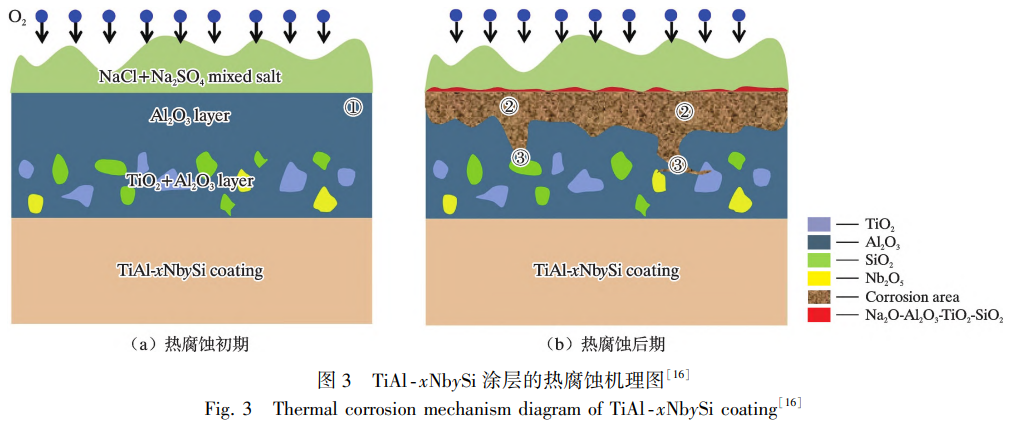

Si 等元素可以增加 Al 原子的扩散速率,常被添加至二元合金涂层中促进表面形成更多的Al2O3相。刘洪喜等 [14] 等采用激光熔覆技术在 TC4 钛合金表面分别制备了 Ti、Al、Si 比为 41∶41∶18 和 35∶35∶30 的 2 种涂层,并在 800℃对其进行氧化测试,涂层的氧化增重较裸材分别降低了 90% 和 92%。这归因于涂层表面生成的致密TiO2、Al2O3和SiO2氧化膜阻碍了氧的扩散。Li 等 [15] 对比了有无 TiAlSi 涂层的 Ti65 合金在 800℃下恒温氧化 240h 后的质量变化,结果显示,裸材氧化增重为80.24mg/cm2,有涂层的试样氧化增重为3.30mg/cm2,是裸材增重的 1/24。在 TC4 钛合金上制备了不同 Nb 和 Si 含量的 TiAl-xNb 涂层、x 涂层和 xy 涂层,用Na2SO4和 NaCl 的混合物作为热腐蚀介质,对各涂层在 800℃下进行了 300h 的腐蚀测试,如图 2 是腐蚀后各涂层的厚度损失图。可见,随着 Nb、Si 元素添加量的增加,涂层厚度损失量减小,其中 Si 元素的影响更为显著。上述结果与图 3 所示的 TiAl-xNbySi 涂层的热腐蚀机理有关,Nb 的添加促进了涂层中TiAl3相的形成,在腐蚀早期使得涂层表面形成了连续致密的Al2O3层,可有效阻挡腐蚀介质,并且该层下方还形成了由Al2O3、TiO2、SiO2和Nb2O5组成的氧化膜,随着腐蚀不断进行,这些氧化物与腐蚀介质反应生成Na2O-Al2O3-TiO2-SiO2复合物浮上表面,阻止腐蚀介质与氧化膜直接接触,进一步减缓了腐蚀速率,显著提高了涂层样品的耐热腐蚀性。

1.1.4 多元合金涂层

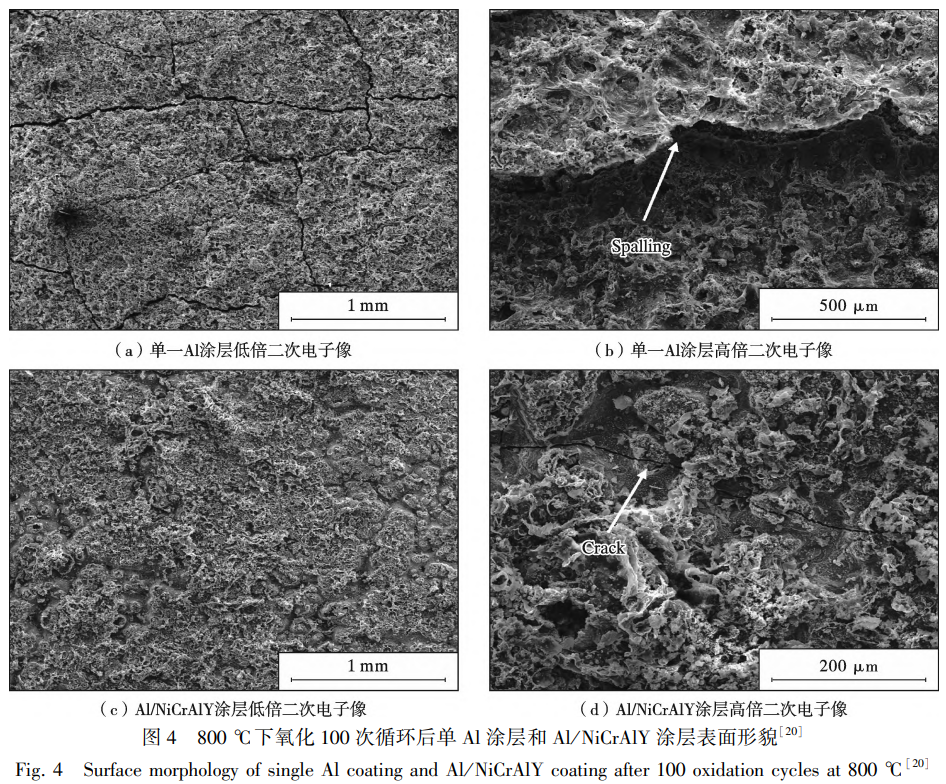

多元合金涂层包括 MCrAlY 涂层和高熵合金涂层,其中 MCrAlY 涂层中 M 为 Ni、Co 或 NiCo,Cr 和 Al 元素会生成保护性的Al2O3和Cr2O3氧化膜,Y 元素的加入可以提高氧化膜的黏附性 [17,18]。彭小敏等 [19] 在 TC4 钛合金表面沉积了 NiCrAlY 涂层,并研究了其高温氧化行为,结果表明:经 700℃或 800℃氧化 100h 后,裸材的氧化速率分别为18.25、52.83ug/(cm2. h),而涂层表面形成了由Al2O3和Cr2O3组成的氧化膜,氧化速率分别降低为8.92、34.63ug/(cm2. h)。此外,MGrAIY 涂层还常被用作中间层。Gong 等 [20] 将其作为扩散阻挡层在纯钛基底上沉积了 Al/ NiCrAlY 复合涂层,如图 4 展示了不同涂层经 800℃氧化 100 次循环(氧化 50min 空冷 20min 为 1 个循环)后的表面形貌。可见单一 Al 涂层表面有多条明显可见裂纹且出现剥落,相比之下,双相 Al/ NiCrAlY 涂层上的氧化皮仍然保持完整。

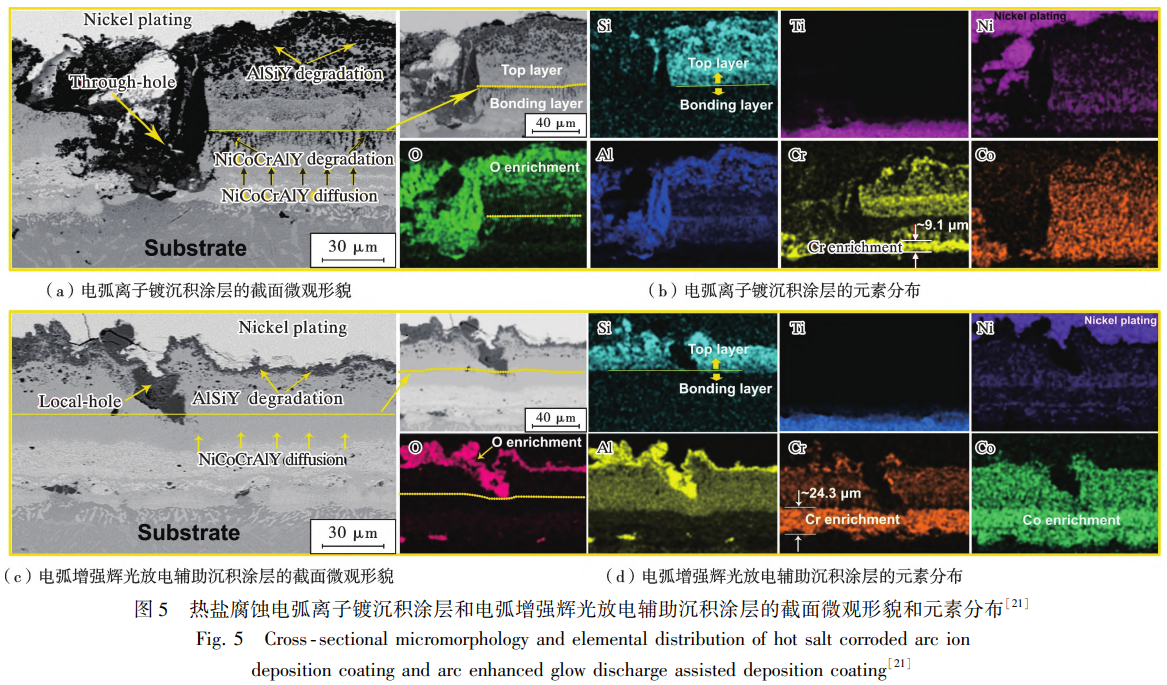

Xue 等 [21] 对比了电弧离子镀沉积和电弧增强辉光放电辅助沉积的复合涂层在Na2SO4和 NaCl 混合物中的腐蚀情况,如图 5 为其经 650℃、1000h 腐蚀后的的 SEM 截面图像和元素图谱,电弧离子镀涂层中出现大面积腐蚀产物和通道,进而使 NiCoCrAlY 层发生扩散,腐蚀严重,而电弧增强辉光放电辅助沉积的 AlSiY 层致密,仅出现了轻微腐蚀。

高熵合金因具有高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应而表现出良好的综合性能 [22]。其中高熵效应和迟滞扩散效应协同使得高熵合金具备出色的抗高温氧化性和热稳定性。因此,高熵合金涂层在高温应用领域也得到了广泛关注。Cui 等 [23] 在 TC4 钛合金上电火花沉积了TiVCrNiSi0.1涂层,对其进行 700℃氧化试验,结果表明,裸材经 50h 氧化后出现了氧化层大面积剥落,而涂层样品因 Si 的加入,裂纹发生了自愈合,并且在氧化层与基体之间形成的非晶相SiO2有效阻止了基体元素的外扩散和 O 的内扩散,使氧化速率降低了 15%。Li 等 [24] 在 TC4 合金表面制备了 CoCrFeNiTiNb 高熵合金涂层,并研究了Y2O3对其在 800℃下高温抗氧化性和Na2SO4与 NaCl 混合盐中耐热腐蚀性的影响,发现Y2O3的添加使涂层氧化速率和热腐蚀速率分别降低了 43% 和 58%,归因于Y2O3增强了氧化物和腐蚀产物层的致密性和结合性能。

1.2 非金属涂层

金属涂层通过形成氧化膜阻挡腐蚀介质扩散起到保护作用,但随着涂层中的有益元素不断消耗,金属涂层的抗高温腐蚀能力会逐渐下降,最终难以起到保护作用。非金属涂层结构稳定,具有优异的抗氧化性和高温稳定性等特征,不容易发生腐蚀退化。常用的非金属涂层有氮化物涂层、氧化物涂层、搪瓷涂层及磷酸盐涂层等。

1.2.1 氮化物涂层

Ti (Al) N 涂层是使用最广泛的防护涂层之一。于玉城等 [25] 通过离子镀在 TC4 合金表面制备了 TiN 涂层,并对其进行了 10h 为 1 个周期的循环氧化实验,结果显示,涂层样品 700℃氧化 130h 后仅发生局部氧化,200h 后氧化面积虽稍有增大,此时氧化增重也仅为基材的 30%。梁愉等 [26] 研究了 TiAlN 涂层对 TC4 钛合金在 550℃干燥空气下抗固态 NaCl 的腐蚀性能影响,裸材经热腐蚀增重超过1.5mg/cm2,而涂层样品后腐蚀增重仅有0.2mg/cm2。除此之外,CrN 涂层也具有较好的高温稳定性,常被用作钛合金抗高温腐蚀涂层。武姣姣 [27] 在钛合金上制备了Cr2N和 CrN 涂层,研究了其在NaCl-H2O-O2环境下 600℃腐蚀行为,结果显示,腐蚀后Cr2N涂层表面被包含Cr2O3和TiO2以及 CrN 的腐蚀产物覆盖,且出现严重剥落,CrN 涂层则局部轻微腐蚀,腐蚀产物中未检测出基体元素 Ti,表现出良好的抗高温腐蚀性能。

1.2.2 氧化物涂层

氧化物涂层已处于氧化态,稳定的氧化层可有效阻碍腐蚀介质向基体扩散。赵昕睿等 [28] 为了提高 TC4 钛合金的抗高温氧化性,在其表面制备了以Al2TiO5和金红石型TiO2相为主的微弧氧化陶瓷涂层,经循环氧化后,涂层样品增重0.73mg/cm2,较裸材降低了 96%。Zhang 等 [29] 利用阴极等离子体电解沉积法制备了Al2O3涂层,涂层与基体结合力强,所提供的氧扩散通道少,因此涂层样品在 700℃下氧化 100h 时的氧化速率较裸材显著降低。Xu 等 [30] 用同样的方法在 Ti-5553 合金表面沉积的SiO2涂层,经 600℃氧化后,致密的SiO2涂层作为扩散屏障阻碍了基体元素的向外扩散和腐蚀介质的向内扩散,氧化增重较裸材最高可降低约 2 个数量级。

1.2.3 搪瓷涂层

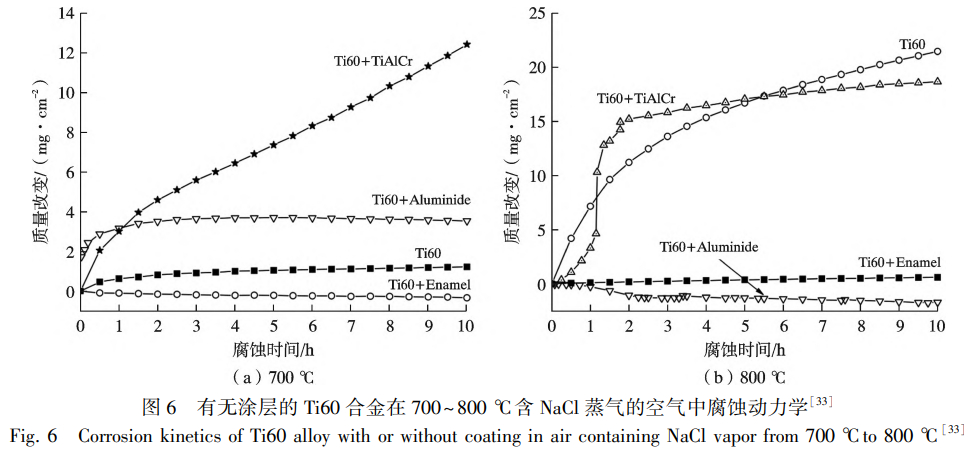

搪瓷涂层是一种以SiO2为主要成分的复合陶瓷涂层,具有致密的结构和优异的高温稳定性,可抵抗大多数腐蚀性介质,且制备工艺简单、成本低,作为保护涂层显示出了广阔的应用前景 [31]。Zheng 等 [32] 比较了涂覆 TiAlN 和搪瓷涂层的 TC4 合金在 450℃下 NaCl 和水蒸气中的腐蚀行为,结果显示,裸材由于发生腐蚀产物剥落而导致质量损失,TiAlN 涂层出现少许质量增重,而搪瓷涂层基本无质量变化,因此尽管 2 种涂层都可降低合金的腐蚀速率,但搪瓷涂层优于 TiAlN 涂层。Xiong 等 [33] 评估了搪瓷涂层对 Ti60 合金在 700~800℃含 NaCl 蒸气的潮湿空气中的协同腐蚀行为,结果如图 6,搪瓷涂层可以显著降低 Ti60 合金的腐蚀质量增加,且温度升高基本不影响防护性能。Chen 等 [34] 在 TC4 合金上涂覆搪瓷涂层,研究了其 800℃下氧化行为,结果显示 100h 后质量增加仅为1.755mg/cm2。

1.2.4 磷酸盐涂层

磷酸盐涂层是一种耐腐蚀、热稳定性好且无毒环保的绿色涂层,制备工艺简单,在各领域中得到了广泛关注。Han 等 [35] 以非晶态AlPO4为粘结剂,Al2O3/SiC基陶瓷颗粒为填料,成功地在 Ti65 合金表面制备了致密涂层,该涂层在 650℃表现出了良好的抗氧化性。赵菲等 [36] 在同种基体上制备了Al+AlPO4和 Al+SiC+AlPO42 种磷酸盐涂层,并进行了 650℃的等温氧化实验,结果显示,涂层样品的氧化增重分别为裸材的 1/5 和 1/4。李建呈等 [37] 也做了类似工作,即以Al(H2PO4)3为成膜物,以SiO2陶瓷相为填料,在 Ti65 合金表面制备了硅溶胶改性的磷酸盐涂层,经 650℃盐水蒸气环境腐蚀 100h 后,裸材发生严重腐蚀,表面生成了疏松腐蚀产物,而磷酸盐涂层依旧致密,特别是硅溶胶与Al(H2PO4)3质量比为 1:4 时表现出更好的耐高温腐蚀性。

1.3 金属 / 非金属复合涂层

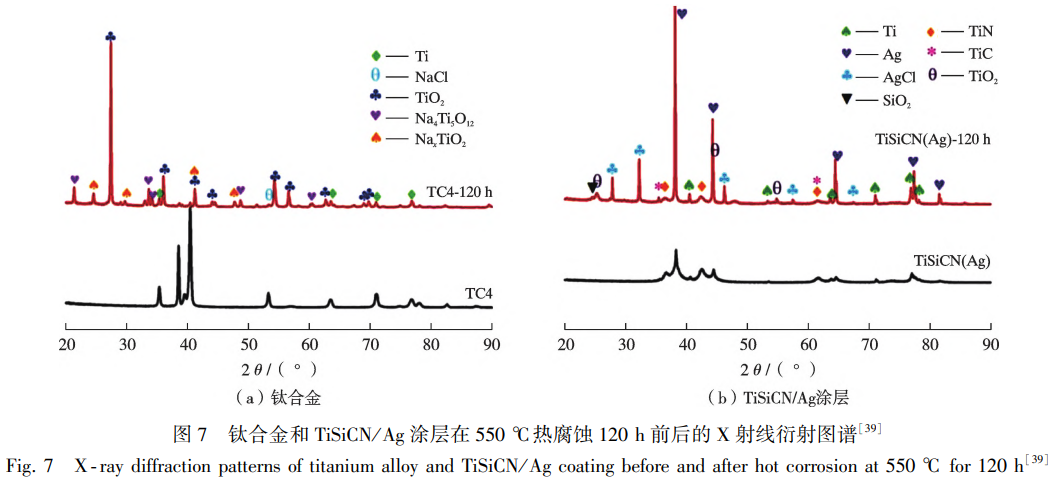

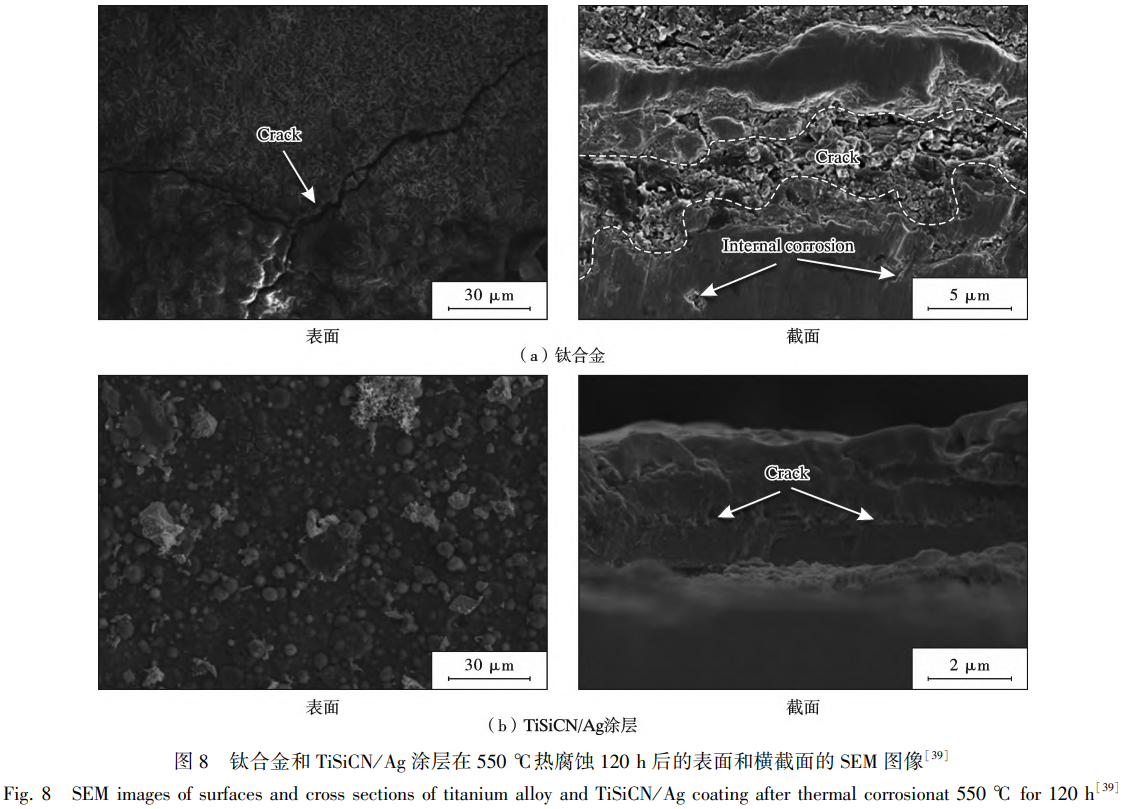

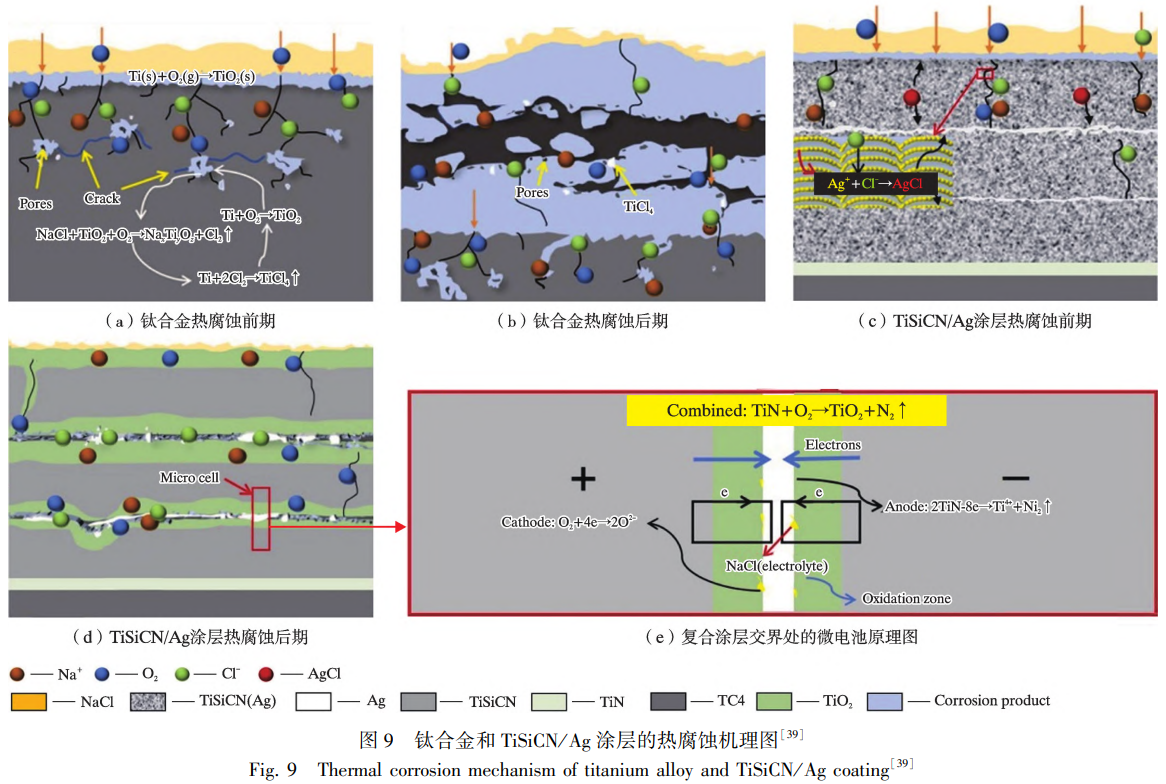

金属 / 非金属复合涂层表现出金属和非金属的综合性能,如高硬度、良好的结合强度以及优异的耐高温和耐腐蚀性能,可作为提高钛合金抗高温腐蚀能力的有效候选涂层。Zhang 等 [38] 采用离子镀技术在 TC4 钛合金上沉积了 Ti/ TiAlN 复合多层涂层,并研究了其在 600℃下固体 NaCl、H2O和O2环境中的耐腐蚀性,结果显示,腐蚀后裸材质量增加在6.0mg/cm2以上,而厚度 0.15μmTi 的复合多层涂层直到腐蚀 200h 时的质量增加依然保持在0.38mg/cm2,表现出了较优异的抗高温腐蚀性能。Du 等 [39] 在 TC4 钛合金上制备了 TiSiCN/ Ag 纳米复合涂层,裸材和涂层进行 550℃NaCl 盐腐蚀后的 XRD 及表面和截面微观形貌分别如图 7 和图 8 所示。

另外,图 9 是二者的腐蚀机理图。钛合金裸材被热腐蚀后形成松散的腐蚀产物NaxTiyOz,成为裂纹来源,其次中间产物TiCl4在高温下具有挥发性,容易造成钛合金内部微孔,加剧了腐蚀。而涂层因为 Ag 的添加抑制了柱状晶生成,减少了Cl-和氧的扩散通道,并且 Ag 能有效结合Cl-形成较稳定的 AgCl,抑制腐蚀产物NaxTiyOz和TiCl4的生成。此外,Ag 还可以促进 TiSiCN 氧化生成TiO2,进一步提高了涂层的抗高温腐蚀性能。除多层层状复合结构外,杨毕肖 [40] 在 TA10 钛合金表面制备了 2 种硬质颗粒增强金属 / 非金属复合涂层,分别为NiCr-MoSi2和NiCr-MoSi2-B4C复合涂层,并分别研究了它们在空气和水蒸气环境下 700~800℃的氧化性能,2 种涂层因分别生成了SiO2和B2O3氧化膜而阻止了 O 的扩散,进而相较于 NiCr 涂层都表现出了更好的抗氧化性能。

2、钛合金表面抗高温腐蚀涂层制备方法

以上围绕钛合金抗高温腐蚀性差的问题,总结了多种防护涂层体系,针对不同的涂层,可采用不同的制备方法。下面对制备钛合金抗腐蚀涂层常用的方法进行了简单总结,如表 1,包括喷涂技术、物理气相沉积技术、液相等离子技术及高能束沉积技术等 [41-44]。

表 1 钛合金表面涂层制备方法 Table1 Preparation method of titanium alloy surface coating

| 制备方法 | 涂层 | 优缺点 | 文献 |

| 喷涂技术 | (Al2O3)+CoCrAlTaY 涂层、Al/Ni 涂层、Al/Ni-(Al2O3)及 Al/Ni-WC 复合涂层、NbC-(Al2O3)复合涂层、NiCrAl - 膨润土可研磨密封涂层等 | 优点:效率高、厚度可控、工艺简单;缺点:涂层存在气孔缺陷,结合力不高 [45] | [46-49] |

| 物理气相沉积技术 | Ta-10W、Ti-Al-N 多层涂层、CrAlN 涂层、Cr/CrN/Cr/CrAlN 多层涂层、TiAlTaN/CrAlN 多层涂层、TiAlCrNiSi 高熵合金涂层等 | 优点:涂层均匀致密、纯度高;缺点:工艺参数复杂、效率低 [50] | [51,52-56] |

| 高能束沉积技术 | Ti-Al-N 复合涂层、Ti-Al-Si 涂层、CoCrMoNbTiₓ高熵合金涂层等 | 优点:与基体结合强度高、厚度可控、效率高;缺点:所制备陶瓷涂层存在裂纹或气孔缺陷 [57] | [58-60] |

| 液相等离子技术 | 微弧氧化陶瓷涂层、(Al2O3/La2Zr2O7)复合涂层等 | 优点:操作简单、环保、制备的氧化膜层与基体结合力强;缺点:涂层孔隙率高 [61] | [28,29,62] |

2.1 喷涂技术

在钛合金涂层制备方法中,喷涂技术具有操作简单、生产效率高的优点,可制备大尺寸部件,受到了广大学者的关注,包括热喷涂、等离子体喷涂等。喷涂温度一般都较高,特别是等离子火焰温度可超过 10000℃[63],可以熔化熔点很高的合金及陶瓷粉末,保证陶瓷颗粒能有效融入合金涂层中,该方法在制备钛合金表面陶瓷颗粒增强涂层方面表现出了巨大优势。

2.2 物理气相沉积技术

物理气相沉积技术包括真空蒸发、磁控溅射和离子镀,其中磁控溅射和离子镀技术应用较广泛。磁控溅射的工作原理为电子在电场作用下与惰性气体如氩气发生碰撞,产生氩离子,氩离子轰击靶材,靶材原子获得能量逸出表面,最终沉积在钛合金基体上形成涂层,金属和陶瓷涂层都可用该技术沉积。多弧离子镀是制备钛合金抗高温腐蚀涂层最常用的技术之一,可制备出不同类型涂层 [51,64,65],且所制备的涂层均匀致密、纯度高、与基材结合性好。

2.3 高能束沉积技术

高能束沉积技术包括激光熔覆、电火花沉积、等离子堆焊技术等。激光熔覆技术利用高能激光束将钛合金基体与涂料同时熔融形成熔池,再使它们迅速冷却凝固,形成涂层,具有冷却速度快、效率高、成分可控及涂层与基体结合良好等优点 [66]。电火花沉积技术中阳极材料在放电的影响下经历电侵蚀,随后转移到阴极,混合,并与钛合金粘合,可用来制备厚而连续的涂层,且同样具有效率高的优点 [11,23]。等离子堆焊技术具有温度高、稳定性好、制备的涂层致密且与基体结合强度高等优点,是一种高效、绿色的表面改性技术 [67-69]。Zhao 等 [70] 利用此技术在 TC4 钛合金上合成 TiC 增强钛基复合涂层,提高了钛合金的耐腐蚀性能。若通过该技术在钛合金表面制备含 Cr 等涂层,可提高合金的高温性能,因此该技术在未来有望成为制备钛合金抗高温腐蚀涂层的选择。

2.4 液相等离子技术

液相等离子技术包含微弧氧化和阴极等离子体电解沉积等。微弧氧化利用弧光放电产生的瞬间高温高压作用,常被用于钛、镁、铝等金属及合金表面原位生长金属氧化物涂层。该方法制备的膜层与钛合金基体结合力强、韧性好且具有良好的耐高温冲击和耐腐蚀性能,是一种操作简单、绿色环保的方法 [71]。电解液成分、电压及频率等都会影响所制备涂层的性能 [72],其中电解液直接参与氧化膜的形成,故电解液体系的选择对制备出具有抗高温腐蚀性能的涂层具有重要影响。与微弧氧化技术相比,阴极等离子体电解沉积技术是近年来发展起来的一项技术,具有效率高、成本低、膜层成分可调等优点,具有很大应用潜力 [29]。

近年来,第一性原理计算、机器学习、有限元等模拟方法发展迅速。Yu 等 [73,74] 利用第一性原理计算研究了涂层的热力学及高温性能,验证了涂层设计的合理性。Kanyane 等 [75] 则利用有限元分析模型模拟了 TC4 合金表面激光熔覆高熵涂层时的传热现象。Chen 等 [76] 利用机器学习设计了具有所需性能的钛合金,为将来设计具有一定性能的涂层提供了指导。因此利用合理的模拟手段辅助试验在钛合金表面制备涂层可实现低成本、高效率地提高其性能,对拓展合金的应用范围及延长其使用寿命具有重要意义。

3、总结与展望

综上,在钛合金表面制备防护涂层基本不影响基体性能且能提高钛合金的表面性能。所制备涂层中,单一金属涂层阻止氧扩散的能力有限,有学者则通过添加适量的有益元素如 Al、Si、Nb、Ni 等制备二元、三元及多元合金涂层,这些元素具有优异的抗高温氧化和耐腐蚀性能。但是,随着时间增加,涂层中有益元素不断消耗,金属涂层最终也会面临失效问题。非金属涂层结构稳定,可有效阻止基体元素的外扩散和腐蚀介质的内扩散,但其脆性较大。除金属和非金属涂层外,制备的金属 / 非金属复合涂层包括多层复合涂层以及颗粒增强复合涂层,得到了较广泛应用。

为进一步提高钛合金的抗高温腐蚀性能,未来的研究应集中在以下几个方面。首先,优化涂层体系,延长涂层稳定性寿命。特别是针对于金属涂层使用过程中存在的氧化层反复生成 - 开裂 - 剥落循环,进而最终导致涂层失效的问题,优化涂层设计,使其在开裂阶段能实现裂纹的自修复,对延长涂层的保护时间具有重要意义。其次,采用不同制备方法相结合,制备具有纳米复合结构的涂层,可以兼具金属和非金属涂层的共同优势。再次,在提高钛合金抗高温腐蚀性能的同时,也应考虑兼顾其抗磨损、抗疲劳等性能,因此开发多功能一体化的涂层研究具有一定现实意义。最后,随着科技发展,第一性原理计算、有限元分析等模拟手段逐渐得到重视,结合理论计算和模拟预测涂层性能,优化涂层的设计和制备成为当前钛合金高温腐蚀防护的重要方向。

参考文献

[1] SRIVASTAVA M, JAYAKUMAR V, UDAYAN Y, et al. Additive manufacturing of titanium alloy for aerospace applications: Insights into the process, microstructure, and mechanical properties[J]. Applied Materials Today, 2024, 41: 102481.

[2] LI PF, WANG YH, LI L, et al. Ablation oxidation and surface quality during laser polishing of TA15 aviation titanium alloy[J]. Journal of Materials Research and Technology, 2023, 23: 6101-6114.

[3] GIROUD T, VILLECHAISE P, NAÏT-ALI A, et al. Anisotropy in tensile properties of a high strength metastable β titanium alloy[J]. Materials & Design, 2024, 247: 113401.

[4] SUN JF, LU HF, WANG Z, et al. High-temperature oxidation behaviour of Ti65 titanium alloy fabricated by laser direct energy deposition[J]. Corrosion Science, 2024, 229: 111866.

[5] FAN L, LIU L, YU ZF, et al. Corrosion Behavior of Ti60 Alloy under a Solid NaCl Deposit in Wet Oxygen Flow at 600℃[J]. Scientific Reports, 2016, 6(1): 29019.

[6] CISZAK C, POPA I, BROSSARD JM, et al. NaCl-induced corrosion of Ti-6Al-4V alloy at high temperature[J]. Corrosion Science, 2016, 110: 91-104.

[7] CISZAK C, POPA I, BROSSARD JM, et al. NaCl Induced High-Temperature Corrosion of β21S Ti Alloy[J]. Oxidation of Metals, 2017, 87(5): 729-740.

[8] LI MY, LIU DX, YANG J, et al. The evolution process and internal corrosion mechanisms of hot salt corrosion on TC11 titanium alloy[J]. Journal of Materials Research and Technology, 2024, 30: 8760-8773.

[9] 李建普,卢旭东,李冬冬。舰用钛合金及铬涂层抗氧化和腐蚀性能研究 [J]. 电镀与精饰,2024, 46 (5): 72-76. LI JP, LU XD, LI DD. Research on oxidation resistance and corrosion resistance of marine titanium alloy and chromium coating [J]. Plating and Finishing, 2024, 46 (5): 72-76.

[10] ZENG SQ, LI FG. Research Status of Aluminum Base Coating on Titanium Alloy[J]. Coatings, 2023, 13(9): 1525.

[11] BURKOV AA, CHIGRIN PG. Synthesis of Ti-Al intermetallic coatings via electrospark deposition in a mixture of Ti and Al granules technique[J]. Surface and Coatings Technology, 2020, 387: 125550.

[12] LIU FC, MAO YQ, LIN X, et al. Microstructure and high temperature oxidation resistance of Ti-Ni gradient coating on TA2 titanium alloy fabricated by laser cladding[J]. Optics & Laser Technology, 2016, 83: 140-147.

[13] ZHANG MM, LIANG Y, FENG M, et al. Corrosion behaviour of aluminide coatings on Ti-based alloy in the marine environment at high temperature[J]. Corrosion Science, 2022, 209: 110750.

[14] 刘洪喜,赵艳爽,张晓伟,等。激光熔覆原位自生 Ti-Al-Si 复合涂层的微观组织和高温抗氧化性能 [J]. 光学精密工程,2019, 27 (2): 316-325. LIU HX, ZHAO YS, ZHANG XW, et al. Microstructure and high temperature oxidation resistance of laser cladding in situ synthesis Ti-Al-Si composite coatings [J]. Optics and Precision Engineering, 2019, 27 (2): 316-325.

[15] LI FG, HE W, HU XY. Effect of Cr on microstructure and high temperature oxidation resistance of Ti-Al-Si composite coatings prepared by two-step hot-dipping + pre-oxidation method on Ti65 alloy[J]. Applied Surface Science, 2024, 678: 161070.

[16] DAI J, ZHANG H, SUN C, et al. The effect of Nb and Si on the hot corrosion behaviors of TiAl coatings on a Ti-6Al-4V alloy[J]. Corrosion Science, 2020, 168: 108578.

[17] 孙日,王铁钢,李伟,等. Pt 改性梯度 NiCrAlY 涂层的热腐蚀行为研究 [J]. 材料保护,2024, 57 (3): 28-37. SUN R, WANG TG, LI W, et al. Hot Corrosion Behavior of Pt Modified Gradient NiCrAlY Coatings [J]. Materials Protection, 2024, 57 (3): 28-37.

[18] PEREIRA JC, ZAMBRANO JC, TOBAR MJ, et al. High temperature oxidation behavior of laser cladding MCrAlY coatings on austenitic stainless steel[J]. Surface and Coatings Technology, 2015, 270: 243-248.

[19] 彭小敏,夏长清,王金惠,等. TC4 钛合金沉积 NiCrAlY 涂层的氧化行为 [J]. 中国有色金属学报,2008 (4): 601-607. PENG XM, XIA CQ, WANG JH, et al. Oxidation behavior of TC4 titanium alloy with NiCrAlY coating [J]. The Chinese Journal of Nonferrous Metals, 2008 (4): 601-607.

[20] GONG X, CHEN RR, WANG Q, et al. Cyclic oxidation behavior and oxide scale adhesion of Al/ NiCrAlY coating on pure titanium alloy[J]. Journal of Alloys and Compounds, 2017, 729: 679-687.

[21] XUE GM, WANG Z, XIANG L, et al. Enhancing hot corrosion performance of NiCoCrAlY/ AlSiY coating by arc enhanced glow discharge[J]. Materials Letters: X, 2022, 13: 100130.

[22] CHEN J, ZHOU XY, WANG WL, et al. A review on fundamental of high entropy alloys with promising high-temperature properties[J]. Journal of Alloys and Compounds, 2018, 760: 15-30.

[23] CUI MH, DING XY, LIAN Y, et al. Self-healing performance and wear resistance of electro-spark deposition TiVCrNiSi0.1 coating on Ti6Al4V alloy at high temperature[J]. Surface and Coatings Technology, 2024, 478: 130491.

[24] LI Z, ZHAO W, YU KD, et al. Effect of Y2O3 on microstructure and properties of CoCrFeNiTiNb high entropy alloy coating on Ti-6Al-4V surface by laser cladding[J]. Journal of Rare Earths, 2024, 42(3): 586-599.

[25] 于玉城,王振玲,韩嘉平,等. TiN 涂层对 TC4 合金高温抗氧化性能的影响 [J]. 金属世界,2024 (4): 49-53. YU YC, WANG ZL, GUO JP, et al. Effect of TiN Plating on Oxidation Resistance of TC4 Alloy at High Temperature [J]. Metal World, 2024 (4): 49-53.

[26] 梁愉,李钰,赵敏霞,等. TiAlN 涂层对钛合金的热腐蚀防护作用研究 [J]. 材料研究与应用,2022, 16 (6): 928-933. LIANG Y, LI Y, ZHAO MX, et al. Study on the hot corrosion protection of TiAlN coating on titanium alloy [J]. Materials Research and Application, 2022, 16 (6): 928-933.

[27] 武姣姣。铬系涂层的结构控制及防护机理研究 [D]. 合肥:中国科学技术大学,2024. WU JJ. Structural control and protection mechanism of chromium-based coatings [D]. Hefei: University of Science and Technology of China, 2024.

[28] 赵昕睿,王树棋,付博达,等. TC4 合金微弧氧化涂层的组织结构与高温氧化行为研究 [J]. 材料保护,2023, 56 (7): 31-37. ZHAO XR, WANG SQ, FU BD, et al. Study on the Microstructure and High Temperature Oxidation Behavior of Micro-Arc Oxidation Coating on TC4 Alloy [J]. Materials Protection, 2023, 56 (7): 31-37.

[29] ZHANG SG, ZHAO C, ZHANG J, et al. C-Al₂O₃ coatings prepared by cathode plasma electrolytic deposition on TC4 substrate for better high temperature oxidation resistance[J]. Surface and Coatings Technology, 2021, 405: 126585.

[30] XU S, LU TT, SHEN KJ, et al. High temperature oxidation resistance of Ti-5553 alloy with electro-deposited SiO₂ coating[J]. Materials Chemistry and Physics, 2022, 275: 125306.

[31] DAI JJ, ZHU JY, CHEN CZ, et al. High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: A review[J]. Journal of Alloys and Compounds, 2016, 685: 784-798.

[32] ZHENG DY, ZHU SL, WANG FH. The influence of TiAlN and enamel coatings on the corrosion behavior of Ti6Al4V alloy in the presence of solid NaCl deposit and water vapor at 450℃[J]. Surface and Coatings Technology, 2007, 201(12): 5859-5864.

[33] XIONG YM, ZHU SL, WANG FH. Synergistic corrosion behavior of coated Ti60 alloys with NaCl deposit in moist air at elevated temperature[J]. Corrosion Science, 2008, 50(1): 15-22.

[34] CHEN MH, LI WB, SHEN ML, et al. Glass-ceramic coatings on titanium alloys for high temperature oxidation protection: Oxidation kinetics and microstructure[J]. Corrosion Science, 2013, 74: 178-186.

[35] HAN RF, TARIQ N, LI JY, et al. A novel phosphate-ceramic coating for high temperature oxidation resistance of Ti65 alloys[J]. Ceramics International, 2019, 45(18, Part A): 23895-23901.

[36] 赵菲,牛合全,孔令艳。磷酸盐涂层对 Ti65 合金抗高温氧化性能的影响研究 [J]. 铸造设备与工艺,2024 (4): 74-81. ZHAO F, NIU HQ, KONG LY. Effect of Phosphate Coating on Anti- temperature Oxidation Properties of Ti65 Alloy [J]. Foundry Equipment & Technology, 2024 (4): 74-81.

[37] 李建呈,赵京,谢新,等。钛合金表面磷酸盐涂层的制备及在高温盐 - 水蒸气环境中的腐蚀行为研究 [J]. 中国腐蚀与防护学报,2024, 44 (1): 159-166. LI JC, ZHAO J, XIE X, et al. Preparation of Phosphate Coatings on Ti-alloy and Their Corrosion Behavior Beneath Salt-mixture in Water Vapor Flow [J]. Journal of Chinese Society for Corrosion and Protection, 2024, 44 (1): 159-166.

[38] ZHANG MM, XIN L, DING XY, et al. Effects Ti/ TiAlN composite multilayer coatings on corrosion resistance of titanium alloy in solid NaCl-H₂O-O₂ at 600℃[J]. Journal of Alloys and Compounds, 2018, 734: 307-317.

[39] DU DL, GAO ZR, CAO Z, et al. NaCl-induced hot-corrosion behavior and mechanism of TiSiCN/ Ag nanocomposite coatings by arc ion plating[J]. Corrosion Science, 2023, 222: 111406.

[40] 杨毕肖。陶瓷相掺杂 NiCr 复合涂层对钛合金高温抗氧化性能的影响 [D]. 昆明:昆明理工大学,2023. YANG BX. Effect of ceramic phase doped NiCr composite coating on high temperature oxidation resistance of titanium alloy [D]. Kunming: Kunming University of Science and Technology, 2023.

[41] TIAN FX, GAO QY, WANG LL, et al. The effect of Ta alloyed state on the corrosion resistance of TC4 surface laser cladding high entropy alloy[J]. Journal of Materials Research and Technology, 2025, 34: 220-232.

[42] SUN ZP, HE GY, MENG QJ, et al. Corrosion mechanism investigation of TiN/ Ti coating and TC4 alloy for aircraft compressor application[J]. Chinese Journal of Aeronautics, 2020, 33(6): 1824-1835.

[43] ZHONG YS, SHI LP, LI MW, et al. Characterization and thermal shock behavior of composite ceramic coating doped with ZrO₂ particles on TC4 by micro-arc oxidation[J]. Applied Surface Science, 2014, 311: 158-163.

[44] FENG J, WANG J, YANG KL, et al. Microstructure and performance of YTaO₄ coating deposited by atmospheric plasma spraying on TC4 titanium alloys surface[J]. Surface and Coatings Technology, 2022, 431: 128004.

[45] VASSEN R, BAKA N, MACK D, et al. A Perspective on Thermally Sprayed Thermal Barrier Coatings: Current Status and Trends[J]. Journal of Thermal Spray Technology, 2022, 31(4): 685-698.

[46] 李光全。钛合金表面制备金属 - 陶瓷复合高温抗氧化涂层的研究 [D]. 沈阳:沈阳工业大学,2024. LI GQ. Study on the preparation of metal-ceramic composite high temperature oxidation resistant coating on titanium alloy surface [D]. Shenyang: Shenyang University of Technology, 2024.

[47] JEGADEESWARAN N, RAMESH MR, BHAT KU. Hot Corrosion Studies on As-received and HVOF Sprayed Al₂O₃+CoCrAlTaY on Ti-31 Alloy in Salt Environment[J]. Procedia Engineering, 2013, 64: 1013-1019.

[48] ZHAO YP, HU Y, YANG Y, et al. Microstructure and properties of plasma sprayed NbC-Al₂O₃ composite coatings[J]. Ceramics International, 2024, 50(24, Part C): 54955-54965.

[49] CHEN L, SUN ZR, LI CJ, et al. Response of NiCrAl-bentonite abradable seal coatings to thermal/ salt corrosion[J]. Corrosion Science, 2024, 233: 112111.

[50] SCHALK N, TKADLEC ZM, MITTERER C. Hard coatings for cutting applications: Physical vs. chemical vapor deposition and future challenges for the coatings community[J]. Surface and Coatings Technology, 2022, 429: 127949.

[51] ZHOU DW, WANG ZY, ZHANG Y, et al. Stimulated corrosion damage of Ti-Al-N multilayer coatings under interval salt spray and hot condition[J]. Corrosion Science, 2023, 222: 111431.

[52] LI R, GU Y, ZENG FH, et al. High temperature diffusion behavior between Ta-10W coating and CP-Ti and TC4 alloy[J]. Surface and Coatings Technology, 2021, 406: 126669.

[53] WANG D, LIN SS, DUAN DYZ, et al. Thermal shock resistance of Cr/ CrN/ Cr/ CrAlN multilayer anti-erosion coating[J]. Surface and Coatings Technology, 2023, 470: 129776.

[54] 孙钦硕。海洋环境下氮化物涂层耐冲蚀耐腐蚀性能研究 [D]. 兰州:西北师范大学,2023. SUN QS. Study on erosion and corrosion resistance of nitride coatings in marine environment [D]. Lanzhou: Northwest Normal University, 2023.

[55] HE ZN, WANG SH, LI RZ, et al. Effect of stress loading on hot salt corrosion behavior of TiAlTaN/ CrAlN multilayer coatings[J]. Corrosion Science, 2023, 220: 111286.

[56] SUN JF, LIN ZQ, QIN BH, et al. Effect of Si content on the microstructure and high temperature oxidation resistance of TiAlCrNiSi high-entropy alloy films synthesized by multi-target magnetron co-sputtering[J]. Journal of Alloys and Compounds, 2024, 970: 172674.

[57] WU QL, LONG WM, ZHANG L, et al. A review on ceramic coatings prepared by laser cladding technology[J]. Optics & Laser Technology, 2024, 176: 110993.

[58] TIAN YX, XIAO HQ, YOU CC, et al. High-temperature oxidation and wear properties of laser cladded Ti-Al-N composite coatings[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(6): 1779-1791.

[59] ZHANG S, QI WJ, ZHANG R. Effect of Ti content on wear and high-temperature oxidation resistances of laser-clad CoCrMoNbTiₓ high-entropy alloy coatings[J]. Materials Letters, 2023, 345: 134490.

[60] LI J, CUI XF, GUAN YJ, et al. Analysis of oxidation behavior of laser cladding SiC-Ti based composite strengthening coating[J]. Materials Characterization, 2023, 204: 113210.

[61] TANG Y, YANG CP, SUN QQ, et al. Effects of TiC particles on tribological and corrosion resistance of PEO coating on TC4 alloy[J]. Corrosion Communications, 2024, 14: 1-10.

[62] LIU C, ZHANG J, ZHANG S, et al. Preparation and properties of ceramic coatings by cathode plasma electrolytic deposition on titanium alloy[J]. Surface and Coatings Technology, 2017, 325: 708-714.

[63] 王哲昊,吕绪明。等离子喷涂技术在工程陶瓷涂层制备中的应用现状及展望 [J]. 材料导报,2024, 38 (11): 52-61. WANG ZH, LYU XM. Application Status and Prospect of Plasma Spraying for Preparing Engineered Ceramic Coatings [J]. Materials Reports, 2024, 38 (11): 52-61.

[64] 曹鑫,熊能,李聪健,等。偏压梯度 TiAlN 涂层高温氧化与抗高温粒子冲蚀性能 [J]. 功能材料,2023, 54 (12): 12163-12168. CAO X, XIONG N, LI CJ, et al. High temperature oxidation and high temperature particle erosion resistance of bias gradient TiAlN coating [J]. Journal of Functional Materials, 2023, 54 (12): 12163-12168.

[65] DU D, GAO ZR, CAO Z, et al. NaCl-induced hot-corrosion behavior and mechanism of TiSiCN/ Ag nanocomposite coatings by arc ion plating[J]. Corrosion Science, 2023, 222: 111406.

[66] JING Z, CAO QQ, JUN H. Corrosion, wear and biocompatibility of hydroxyapatite bio-functionally graded coating on titanium alloys surface prepared by laser cladding[J]. Ceramics International, 2021, 47(17): 24641-24651.

[67] CHEN D, LIU D, LIU Y, et al. Microstructure and fretting wear resistance of γ/ TiC composite coating in situ fabricated by plasma transferred arc cladding[J]. Surface and Coatings Technology, 2014, 239: 28-33.

[68] LI Y, CUI X, JING, et al. Influence of magnetic field on microstructure and properties of TiC/ cobalt-based composite plasma cladding coating[J]. Surface and Coatings Technology, 2017, 325: 555-564.

[69] WU M, LYU X, WANG C, et al. Effect of pool temperature on microstructure and corrosion resistance of PTAW Ni layer[J]. Journal of Materials Research and Technology, 2024, 30: 2945-2954.

[70] ZHAO T, ZHANG S, ZHOU FQ, et al. Microstructure evolution and properties of in-situ TiC reinforced titanium matrix composites coating by plasma transferred arc welding (PTAW)[J]. Surface and Coatings Technology, 2021, 424: 127637.

[71] 王香洁,王平,刘毅,等。添加 HfO₂对钛合金微弧氧化膜层特性的影响 [J]. 稀有金属材料与工程,2023, 52 (10): 3452-3460. WANG XJ, WANG P, LIU Y, et al. Effect of HfO₂ addition on the characteristics of micro-arc oxidation coating on titanium alloy [J]. Rare Metal Materials and Engineering, 2023, 52 (10): 3452-3460.

[72] WANG JT, PAN YK, FENG R, et al. Effect of electrolyte composition on the microstructure and bio-corrosion behavior of micro-arc oxidized coatings on biomedical Ti6Al4V alloy[J]. Journal of Materials Research and Technology, 2020, 9(2): 1477-1490.

[73] YU HY, LIANG WP, MIAO Q, et al. High temperature oxidation resistance and thermodynamic properties of (TaNbZr)N and (TaNbZr)C quaternary ceramic coating[J]. Corrosion Science, 2024, 237: 112315.

[74] YU HY, LIANG WP, MIAO Q, et al. High-temperature oxidation resistance and wear properties of functionally graded CrHfNbTaTiN high-entropy nitride coating on Ti alloy[J]. Applied Surface Science, 2025, 680: 161474.

[75] KANYANE LR, LEPELE P, MALATJI N, et al. 3D finite element analysis and experimental correlations of laser synthesized AlCrNiTiNb high entropy alloy coating[J]. Materials Today Communications, 2024, 38: 107686.

[76] CHEN WM, LING JF, BAI KW, et al. High-throughput studies and machine learning for design of β titanium alloys with optimum properties[J]. Transactions of Nonferrous Metals Society of China, 2024, 34(10): 3194-3207.

[编校:郑] 通信作者:张津 (1963-), 博士,教授,主要研究方向为特殊功能涂层的设计、优化与制备,电话:010-82377393,E-mail: zhangjin@ustb.edu.cn Corresponding Author: ZHANG Jin (1963-), Ph.D., Professor, Research Focus: Design, Optimization and Preparation of Special Functional Coatings, Tel.: 010-82377393, E-mail: zhangjin@ustb.edu.cn

相关链接

- 2025-07-20 航空钛合金的表面处理工艺及方法应用研究

- 2025-07-19 热输入对TB9钛合金棒激光焊接接头显微组织的影响

- 2025-07-17 利泰金属浅析TA9/TA18/Ti80钛合金在海洋工程中的应用

- 2025-07-17 退火温度对TA5钛合金厚板显微组织和拉伸性能的影响

- 2025-07-14 热处理工艺对TA15钛合金力学性能和耐磨性的影响

- 2025-07-13 不同表面处理工艺对TC4钛合金薄板组织和性能的影响

- 2025-07-12 智能制造技术在机械齿轮锻件制造中的应用研究

- 2025-07-11 热处理参数对Ti80钛合金板材表面污染层的影响

- 2025-07-08 汽车轻量化趋势下的高性能钛合金铝合金等金属材料应用研究

- 2025-07-06 舰船与能源装备用Ti31/Ti75/Ti80/Ti62A钛合金研究进展