随着汽车行业迈向可持续发展阶段,轻量化已成为提升燃油经济性、降低碳排放的重要策略。研究表明,汽车整备质量每降低10%,燃油消耗可减少6%~8%,二氧化碳排放相应下降5%~7%。在全球“双碳”目标驱动下,各国纷纷出台政策以支持轻量化行业发展,加快推进整车及零部件轻量化技术应用。2022年国务院印发的《国务院关于支持贵州在新时代西部大开发上闯新路的意见》中明确指出,要加快新能源动力电池及材料研发生产基地建设,有序发展轻量化材料、电机电控、充换电设备等新能源汽车配套产业。

在这一趋势下,高性能金属材料凭借其较高的比强度和耐久性,逐渐取代传统钢材,成为轻量化技术的重要支柱。

1、汽车轻量化概述

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提升汽车的动力性,减少燃料消耗,降低排气污染。实验证明,汽车质量降低一半,燃料消耗也会降低将近一半。由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

2、汽车轻量化趋势下的高性能金属材料的具体应用

2.1 车身结构中的应用

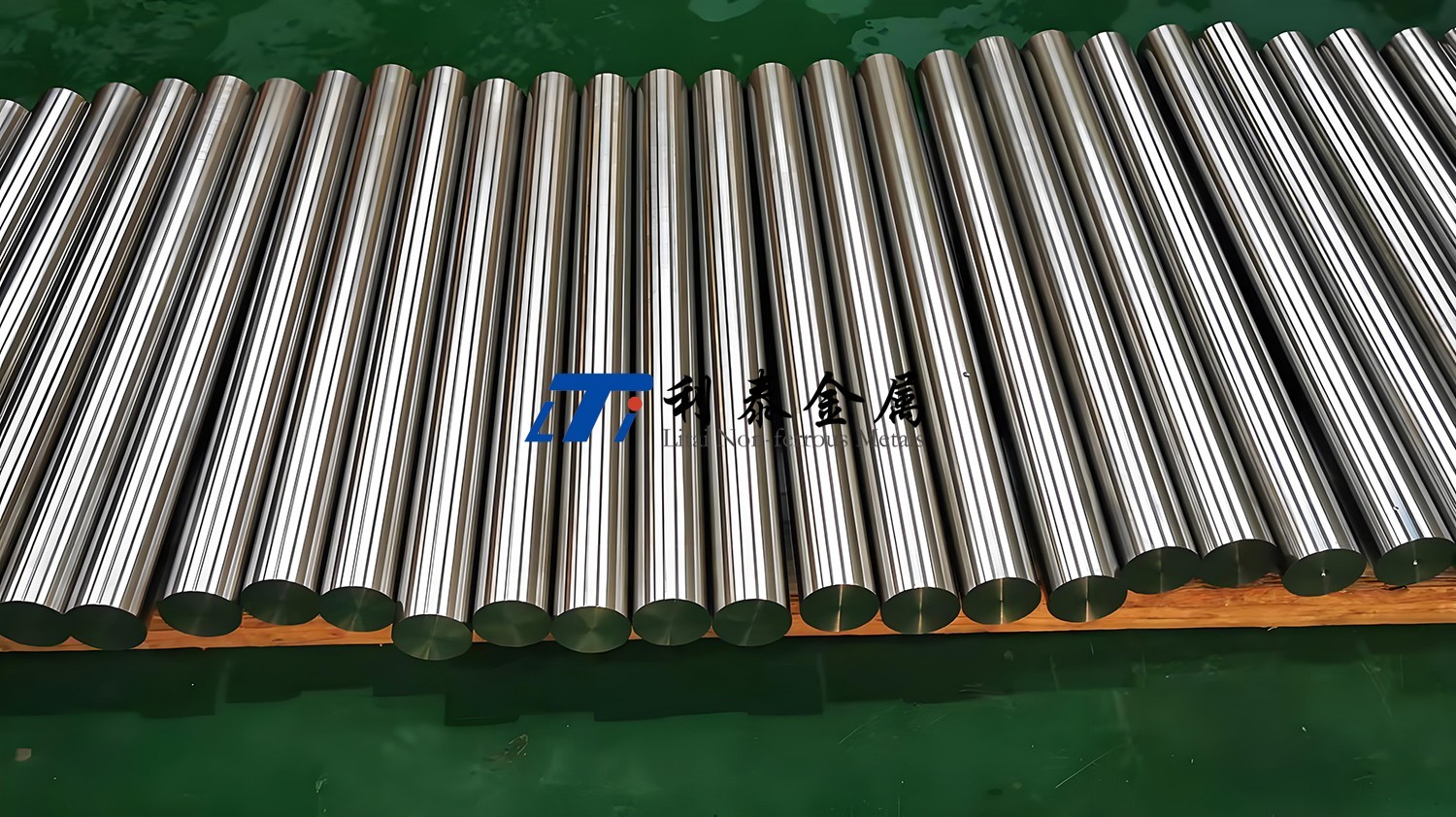

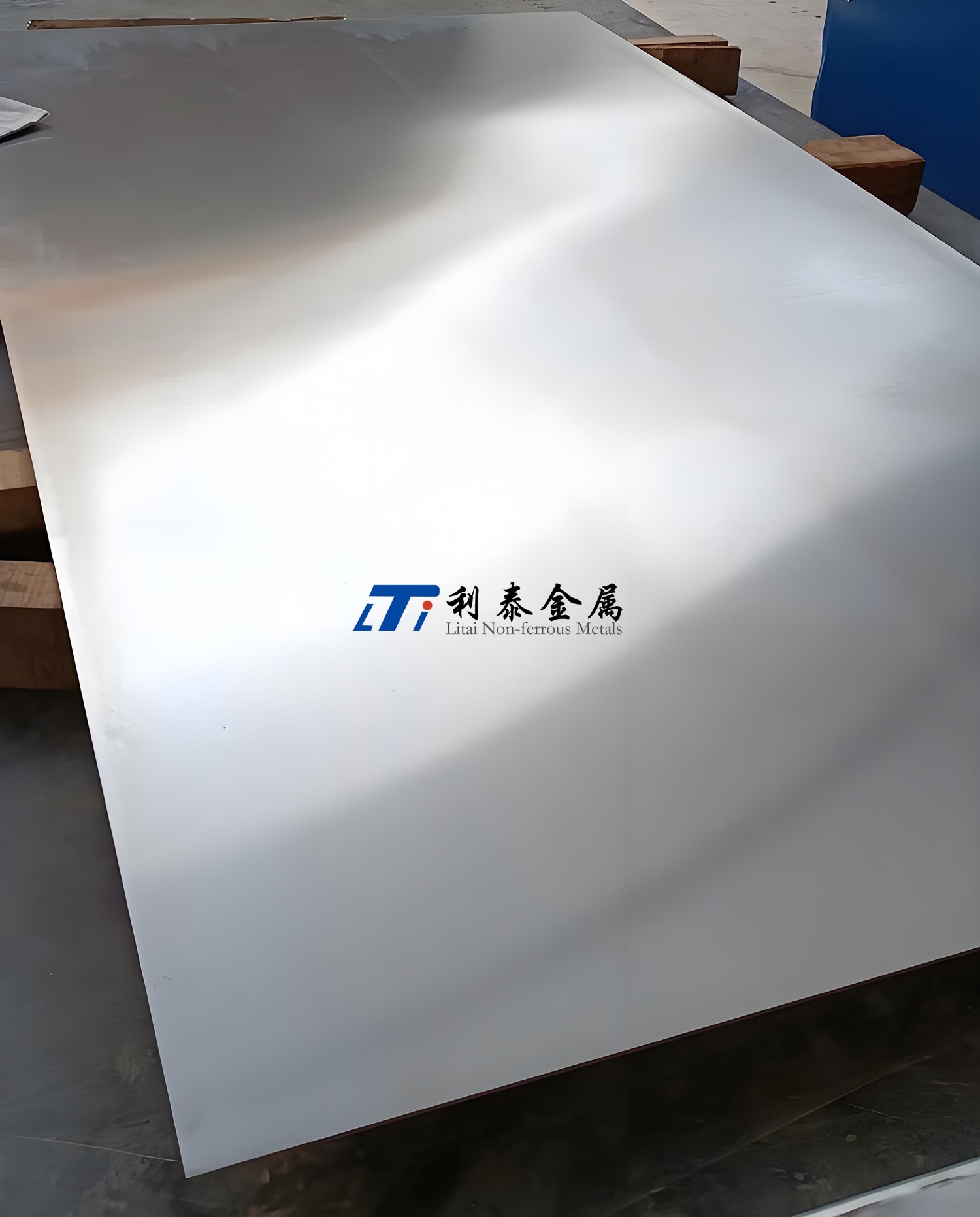

在汽车轻量化发展的驱动下,高性能金属材料的应用已成为车身结构优化必不可少的一部分。铝合金因其密度较低、加工性能优越,被广泛用于覆盖件和车身框架。近年来,高强度铝合金(如7xxx系)结合先进热处理工艺,在A、B柱及门槛加强件中得到了有效应用。部分高端车型采用铝合金一体化压铸技术来实现大尺寸车身部件的制造。比如特斯拉Model Y,其车身一体化铸造技术,能够显著减少焊接点,提高车身刚度。而镁合金作为当前最轻的结构金属材料,也在车身非承重部件中获得应用。以仪表盘骨架和方向盘支架为例,采用AZ91D镁合金制造的支架相比于传统钢制件减重30%~40%,且具备优异的吸能特性。此外,为进一步提高其耐腐蚀性,研究者还开发出纳米涂层及微弧氧化处理技术,促使镁合金在恶劣环境里的耐久性得到提升。部分新能源汽车采用镁合金作为电池仓底板材料,以便在保证强度的同时降低整车质量。高强度钢仍然是车身结构的核心材料,尤其在碰撞安全性要求较高的部位。超高强度钢被广泛应用于车身纵梁和侧围加强结构,其中1500MPa级别热成型钢在B柱和前后防撞梁中的应用尤为典型。运用局部退火工艺,超高强度钢的局部延展性得到优化,使其在碰撞过程中能够更好地吸收能量。此外,多材料混合车身技术不断发展,铝合金、高强度钢、镁合金及碳纤维复合材料的协同应用已成为现代车身轻量化设计的趋势。例如,宝马i系列车型采用碳纤维增强复合材料车顶结构,以降低重心并优化空气动力学性能。

2.2 底盘系统中的应用

底盘系统的轻量化不仅影响整车质量,还对操控稳定性和燃油经济性产生深远影响。高性能金属材料在副车架、悬架控制臂、转向节及轮毂等部件中的应用不断拓展,铝合金凭借其高比强度和耐腐蚀性,在底盘部件中得到了广泛应用。比如,一些豪华品牌采用高强度铝合金(如6061-T6)制造前后副车架,从而降低簧下质量,提升悬架响应速度。

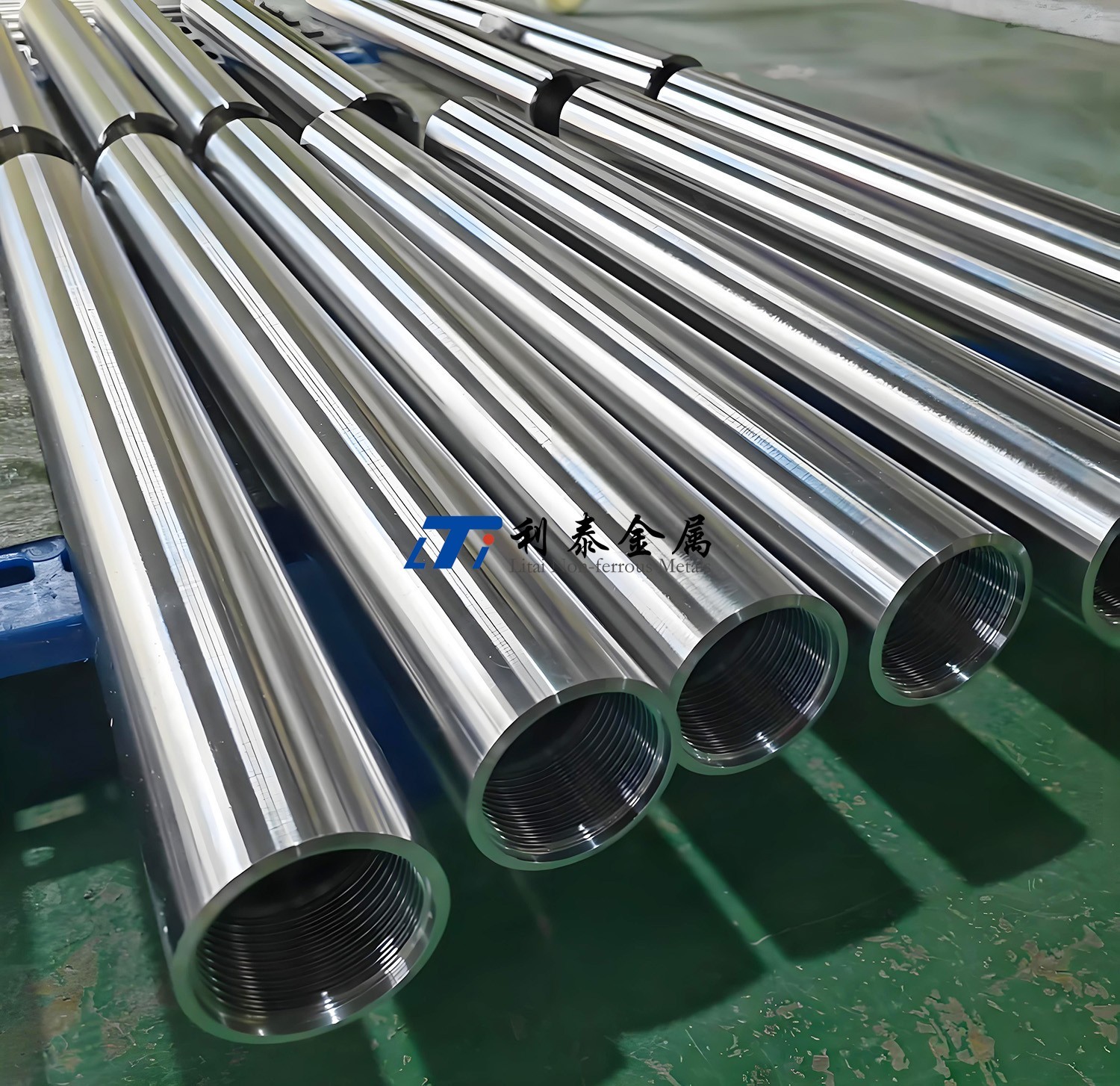

与传统钢制副车架相比,铝合金副车架通过结构优化可减重20%~30%,同时保持足够的刚度。转向系统中,航空级铝合金(A356)广泛应用于转向节制造。采用高压铸造工艺制备的铝合金转向节不仅减少了质量,还提升了结构的一体化程度,从而降低装配复杂性和制造成本。此外,高端车型已逐步采用钛合金制造转向连接件,以进一步减少惯性,提高转向灵敏度。部分赛车级悬架系统中,钛合金弹簧由于其高疲劳强度和耐腐蚀性,已替代传统钢制弹簧,提升耐用性和动态性能。镁合金在底盘结构件中的应用则主要集中于方向盘骨架、座椅框架及部分减振部件。部分新能源车型的电池托盘采用镁铝合金复合结构,以满足轻量化和散热需求。

同时,碳纤维增强复合材料(CFRP)在高端跑车和新能源汽车的底盘部件中得到了应用。例如,部分超跑采用CFRP横向稳定杆,以提升抗扭刚度,同时减轻整车重量。

2.3 动力系统中的应用

动力系统是整车轻量化的重要领域,涉及发动机、变速器、传动系统等关键部件。铝合金因其优异的导热性能和质量优势,在动力系统中的应用尤为广泛。现代发动机缸体和缸盖多采用高硅铝合金制造,如A390铝硅合金在高性能发动机中用于制造高耐磨缸体,以提高发动机寿命并降低摩擦损失。此外,铝合金活塞及连杆逐步取代传统钢制部件,在提升燃油经济性的同时优化动力响应特性。钛合金由于其高强度和耐高温特性,在发动机高负荷部件中逐步应用。例如,高性能发动机的进排气阀采用Ti-6Al-4V钛合金,以降低惯性,提高发动机响应速度。部分赛车发动机的连杆已采用钛合金制造,以实现更高的转速极限。近年来,增材制造

技术推动了复杂钛合金零部件的开发,例如F1赛车发动机的3D打印钛合金进气歧管,不仅实现了结构优化,还降低了制造成本。在变速器和传动系统中,铝合金和镁合金成为主要材料。比如,部分高端自动变速器壳体采用镁合金来降低整车质量。相比于传统铝制变速器壳体,镁合金壳体的质量减少约20%,但制造难度较大。针对这一问题,精密压铸及表面强化处理技术得到了快速发展,以提升镁合金的耐用性和抗腐蚀能力。同时,新能源汽车的电机壳体及冷却系统也广泛采用铝合金制造,以提高散热效率并降低整车质量。

新能源汽车动力系统的轻量化需求更加突出,电机定子外壳、动力电池壳体及高压连接部件的材质选择直接影响整车续航能力。近年来,高强度铝合金及镁铝复合材料在动力电池包壳体中的应用不断拓展。对于燃料电池汽车,钛合金在储氢系统中的应用逐步扩大,包括储氢瓶阀门及高压管路,以提升耐压性和长期稳定性。

3、汽车轻量化趋势下的高性能金属材料应用展望

随着新能源与智能化技术的快速迭代,材料科学的前沿突破将改变传统汽车结构,催生更高强度、更低密度、更智能化的金属材料体系,以满足极端工况需求并提升制造可行性。

超高强度轻质合金的开发将成为未来研究重点。纳米晶铝合金、非晶态铝合金及超细晶镁合金有望在车身与底盘系统中获得更广泛应用。纳米晶铝合金通过引入纳米颗粒强化,可在减轻质量的同时提升屈服强度与疲劳寿命。非晶态铝合金因其无晶界特性,具备优异的耐腐蚀性与力学稳定性,可用于高强度车身框架结构。超细晶镁合金则利用晶粒细化机制,提高延展性和耐冲击能力,使其可应用于更复杂的承重结构。

先进制造技术的发展将赋能高性能金属材料的高效应用。一体化压铸、增材制造及智能焊接技术的革新,将提升材料的结构适配性与制造精度。未来,高压铸造技术将实现更大尺寸铝镁合金部件的一体成型,减少连接点并优化力学性能。3D打印技术将推动钛合金复杂结构件的制造,使轻量化与高强度兼得。智能焊接与异材连接工艺的改进,则将提高铝钢、镁铝及钛复合材料的结合强度,解决多材料融合带来的技术瓶颈。

绿色循环制造体系的构建也将成为未来材料应用的重要方向。高性能铝、镁及钛合金的回收与再利用技术将得到优化,以降低生产成本并减少碳排放。人工智能辅助拆解与智能回收系统将提高金属材料的回收效率,并推动再生合金的高端应用。

4、结语

铝合金凭借高比强度与良好加工性,在车身覆盖件、一体化铸造部件及底盘结构中占据重要地位。镁合金作为最轻的金属结构材料,主要应用于方向盘支架、电池托盘等非承重部件,并在未来有望向承重结构拓展。钛合金因其卓越的耐热性,在高性能发动机部件、排气系统及高压燃料系统中具备发展潜力。同时,高强度钢依托先进热冲压成型工艺,依然是现代车身结构的重要材料。

参考文献

[1] 赵力宁.塑料与碳纤维复合材料在汽车轻量化中的应用[J].塑料助剂,2023(6):72-74.

[2] 赵一舟,余志明.高性能金属材料在汽车轻量化中的应用[J].汽车测试报告,2024(5):70-72.

[3] 陆亚灵,王艳华,潘佳韵.新能源汽车轻量化实现路径[J].机电产品开发与创新,2024,37(5):62-64.

相关链接

- 2025-07-20 航空钛合金的表面处理工艺及方法应用研究

- 2025-07-19 热输入对TB9钛合金棒激光焊接接头显微组织的影响

- 2025-07-17 退火温度对TA5钛合金厚板显微组织和拉伸性能的影响

- 2025-07-14 热处理工艺对TA15钛合金力学性能和耐磨性的影响

- 2025-07-12 智能制造技术在机械齿轮锻件制造中的应用研究

- 2025-07-11 热处理参数对Ti80钛合金板材表面污染层的影响

- 2025-07-06 舰船与能源装备用Ti31/Ti75/Ti80/Ti62A钛合金研究进展

- 2025-07-05 固溶温度对海洋耐腐蚀领域用TA31钛合金板材冲击韧性的影响规律及机理

- 2025-07-01 航空发动机钛合金锻件技术白皮书:从TC11纯净熔炼到激光强化的性能三级跃升

- 2025-06-29 航空医疗船舶全领域用钛棒板锻件核心标准解析:驱动国产材料性能三级跃升