1、前言

钛合金因其强度高、密度低、热强性好、耐蚀性和低温性能优异的特点,成为十分重要的结构材料,广泛应用在航空航天、海洋工程以及汽车领域等。海洋环境复杂且极具挑战性,时常需要克服高盐度、潮湿以及强烈的海水冲击和海水腐蚀作用,因此对钛合金的冲击韧性提出了更高的要求。但不同类型的钛合金冲击韧性差异较大,例如,α型钛合金室温冲击韧性较好,钛合金冲击韧性通常在30-50J/cm²;α+β型的TC4钛合金室温冲击韧性为25-40J/cm²;纯钛TA1在-40℃的低温冲击试验中冲击韧性为15-20J/cm²。当面对不同的使用环境,选择合适的钛合金具有十分重要的意义。

随着钛合金材料在各个领域的广泛应用与持续推广,钛合金也面临更加复杂的服役环境,对其强度、韧性、耐腐蚀性等诸多方面都提出了更加严苛的要求。因此,深入探究钛合金微观组织与力学性能之间的对应关系,选择合适热处理工艺以达到最优的热处理性能,是钛合金材料应用中极具关键意义的研究方向。尉文超等的研究表明,钛合金经退火处理后,试样中β转变组织增加,强度、塑性和韧性相比热轧态均有所提升;而经固溶时效处理后,试样组织发生晶粒细化,强度较热轧态明显提高,但塑性和韧性有所降低。Lei等研究了CT20合金在不同温度下的力学性能,得出在20℃时曲折的裂纹路径、位错滑移和变形孪晶的协同作用使CT20达到了最高的冲击韧性。陈军等对Ti700钛合金的研究结果显示,退火温度对钛合金冲击韧性有较大影响,在650-850℃处理后试样的冲击韧度为低值区,在915℃处理可获得最高值。Jiang等研究了环轧后的TA31钛合金圆柱形壳体的冲击韧性,结果表明,裂纹在等轴α相中比在片层α相中传播更加容易。

TA31钛合金是我国自主研发的钛合金牌号,具有优异的耐海洋腐蚀特性,并且成本较低廉,但目前对该钛合金冲击韧性的相关研究还不完善,热处理制度对其微观组织的影响还需进一步的探究。本文针对TA31钛合金板材,围绕其β转变温度,采用了3种固溶温度作为对照组,探究TA31钛合金固溶温度、微观组织和冲击韧性之间的耦合关系,以期为TA31钛合金安全服役提供更系统的数据支撑。

2、实验材料与方法

本实验采用规格为400mm×200mm×46mm的TA31钛合金板材,其主要合金成分如表1所示。沿着轧制方向(rollingdirection,RD)取规格为55mm×10mm×10mm的冲击试样,V型缺口,开口朝法向(normaldirection,ND),缺口深度为2mm,具体尺寸见图1。利用金相法测得TA31钛合金β转变温度为990℃。固溶温度围绕β转变温度,分别设定870、970和1020℃3个温度梯度,保温1h后空冷。

表 1 TA31 钛合金成分(w/%)

| Ti | Al | Nb | Zr | Mo |

| Bal. | 5.5-6.5 | 2.5-3.5 | 1.5-2.5 | 0.6-1.5 |

采用万测PIT系列H型双立柱金属摆锤冲击试验机进行室温冲击实验,实验标准依据GB/T229-2007。试样的微观组织样品制备:用SiC砂纸打磨,然后用体积比为1:9的高氯酸和冰乙酸电抛液进行电解抛光,电解抛光电压为50V,电抛时间在30s左右,抛光温度为10-15℃。抛光后使用体积比为1:3:10的氢氟酸、硝酸、去离子水腐蚀剂对试样表面进行腐蚀,腐蚀时间为10s。使用HitachiSU6600扫描电子显微镜和JEOL-2100F透射电子显微镜进行微观组织表征。

3、结果与分析

3.1固溶温度对微观组织的影响

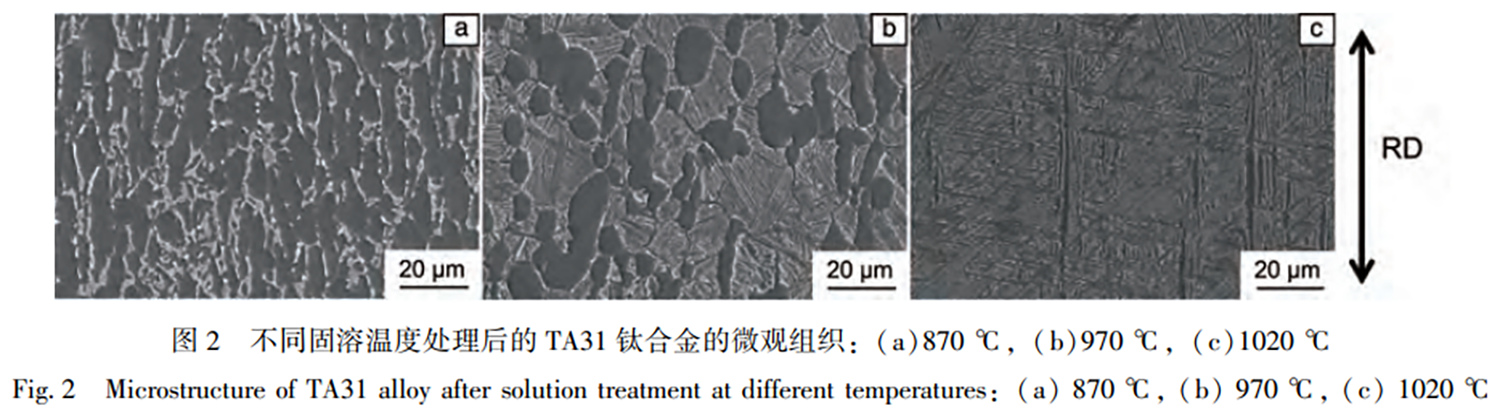

经870℃和970℃固溶1h进行双相区固溶处理的试样的微观组织均由初生α相和β转变组织组成。870℃固溶试样组织中的初生α相大部分沿着轧制方向伸长变形(图2a)。这是由于固溶温度较低且保温时间不足,导致初生α相未能得到充分的回复。图2b为970℃固溶样品的微观组织,初生α相组织特征与870℃固溶样品的组织特征相似,初生α相发生变形,不同之处在于其初生α相的数量显著减少,β转变组织明显增加。这一现象源于固溶温度升高,初生α相回溶,部分初生α相溶解到β相中,在β转变组织的间隙出现了少量的片层α相。当固溶温度超过β转变温度后,TA31钛合金的微观组织发生了显著变化,如图2c所示。1020℃固溶试样的微观组织呈现明显的网篮组织特征,在β转变组织上分布着交织排列的片状α相。其中较长的片层状α相将β转变组织分隔成多个区域,在这些粗大的片层α相之间又分布着高密度的细小的α针片,这种交织排列的片状α相,使整体形成形似网篮的编织结构。

3.2冲击韧性

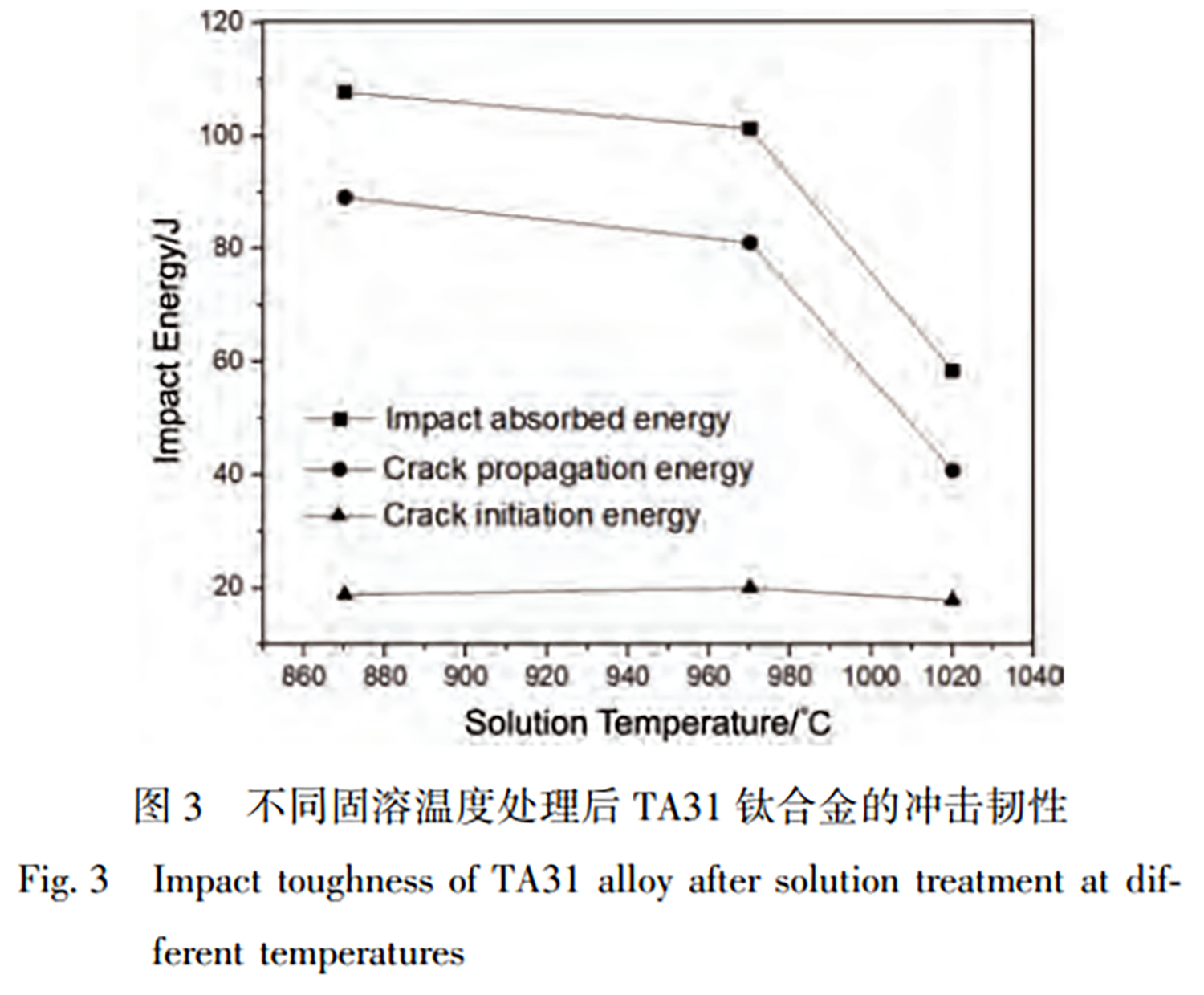

图3为不同固溶温度处理后的TA31钛合金冲击吸收功对比图,可以看出,随着固溶温度的升高,TA31钛合金的冲击吸收功整体呈下降趋势。固溶温度低于β转变温度时,随着固溶温度的升高,冲击吸收功下降较少。当固溶温度升高到β转变温度以上时,冲击吸收功下降明显。

裂纹萌生阶段所需要的能量源自材料在受力初始阶段内部微观结构发生的塑性变形;为遏制裂纹的进一步发展,材料通过持续消耗能量来进行抵抗,这部分在裂纹扩展过程中被材料吸收并耗散的能量,即定义为该阶段的吸收功。图3中的结果显示,固溶温度对TA31钛合金的裂纹萌生功影响较小,不同固溶温度处理后的试样裂纹萌生功稳定在20J左右。而随着固溶温度的升高,裂纹扩展功变化趋势与冲击吸收功高度一致,说明冲击吸收功主要取决于裂纹扩展。

随着固溶温度的升高,溶质原子的溶解程度增大,位错在移动过程中受到的阻力减小,导致裂纹在扩展阶段所吸收的能量减少。而具有双态组织的样品具有更高体积分数的β转变组织,其上分布的具有随机取向的片层状α相使裂纹在组织之间的扩展受到明显阻碍,同时,大量的初生α相也为合金的塑性变形提供了足够的变形能力,从而进一步提高了试样整体的冲击韧性。

3.3断口形貌

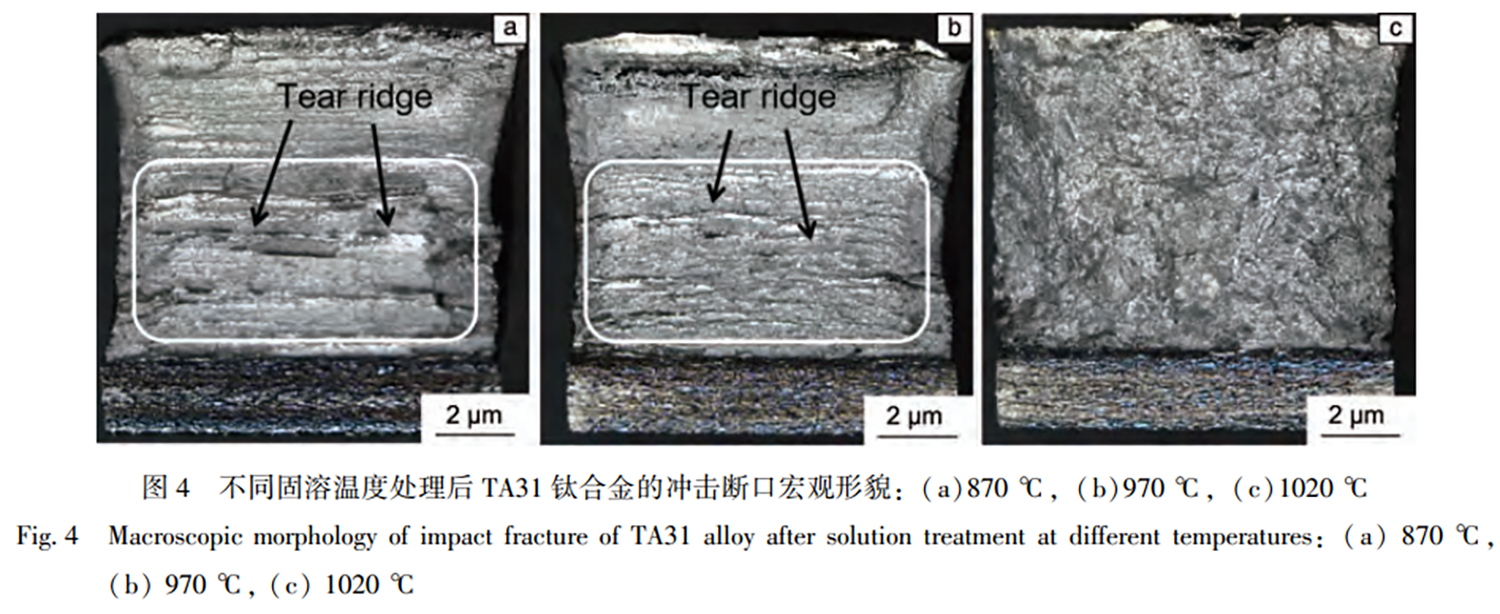

合金的断口形貌通常是判断材料断裂方式和塑性变形能力的重要依据。图4为870、970和1020℃固溶样品的冲击断口宏观形貌,图片底部为V型缺口,从下至上依次为裂纹萌生区和扩展区。可以看出,870和970℃固溶试样的断口形貌高度相似。断口表面均呈银亮色,在裂纹扩展区表面可以清晰地观察到层状分布的撕裂棱。这些层状撕裂的方向与主裂纹的扩展路径垂直,可以有效地阻碍裂纹的扩展。这种层状增韧的断裂方式增加了材料抵抗断裂的能力,使材料具有更高的冲击韧性。经对比,870℃固溶试样的断口相较于970℃试样的断口起伏明显更大,说明它在裂纹扩展阶段经历更加剧烈的塑性变形,在裂纹扩展过程中吸收了更多的能量。

在1020℃固溶的条件下,试样的断口形貌发生了显著变化,不再显现出层状断裂的典型迹象。取而代之的是断口上广泛且随机地散布着大量细小的撕裂棱。同时,这些撕裂棱之间还分布着光亮的解离刻面,从宏观上表现出高低起伏的特点,属于准解理断裂断口形貌。这种断口形貌的形成主要是由网篮组织中片层方向的非均匀性导致的。当裂纹在材料中扩展时,由于片层方向的随机变化使得裂纹在扩展过程中需要频繁改变扩展方向,从而导致断口表面变得曲折复杂。交织的α片层构成的这种网篮组织使得裂纹在扩展过程中倾向沿着α片层的界面进行传播,由于α片层间结合强度不足,当材料承受冲击载荷时,裂纹优先沿片层界面萌生并形成快速扩展通道。这种弱界面特性导致裂纹在扩展过程中缺乏有效的能量耗散机制,最终呈现出裂纹失稳扩展特征,进而导致材料对冲击能量的吸收能力受限,宏观上表现为较低的冲击韧性值。

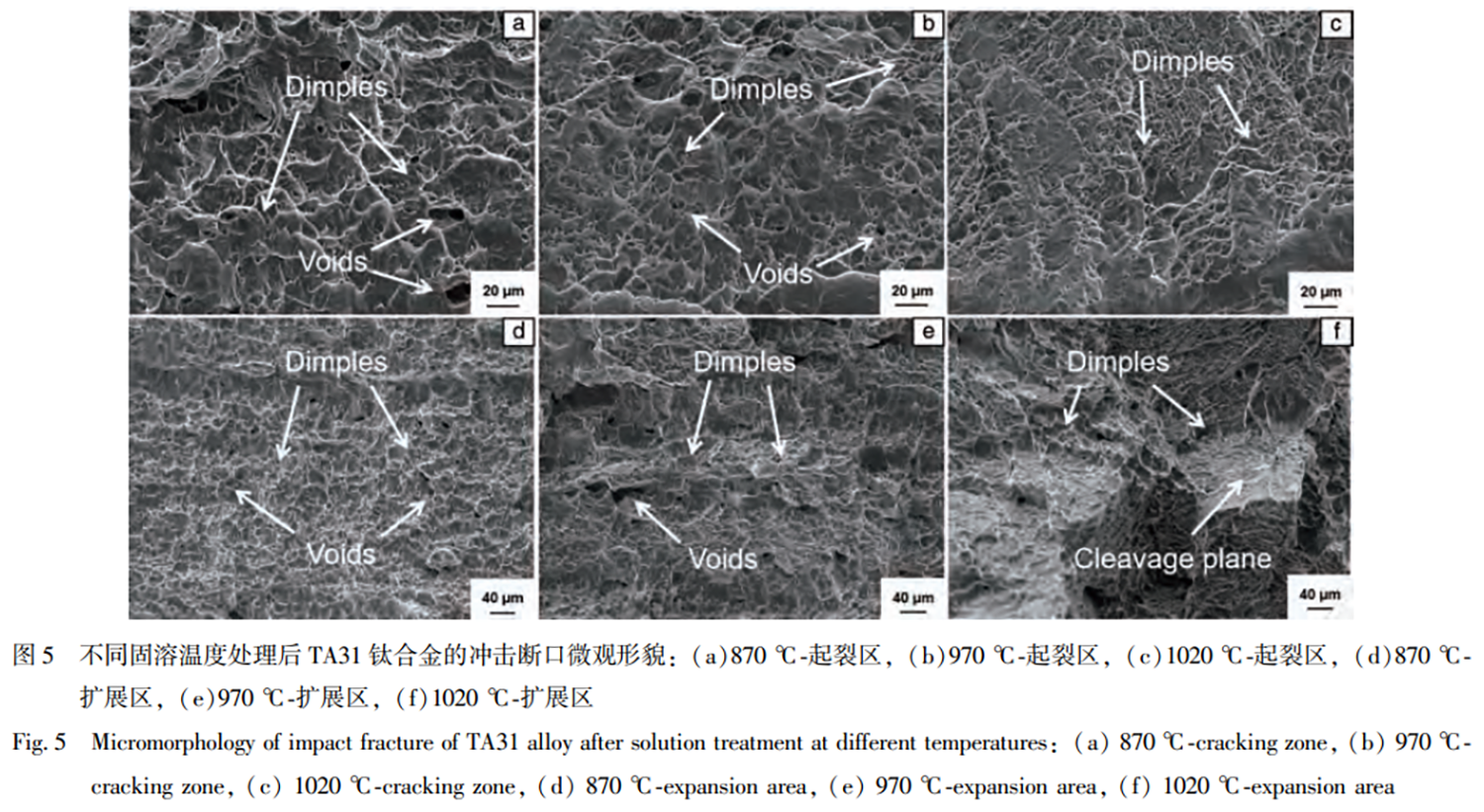

为了更深入地探究TA31钛合金的组织结构与冲击功之间的关联,对在870、970和1020℃下进行固溶处理的样品进行了微观断口分析,特别关注了起裂区和裂纹扩展区的形貌特征,结果如图5所示。870℃固溶样品的起裂区和970℃固溶样品的起裂区较为相似,在起裂区表面都存在着较多的微孔,属于韧窝断裂型起裂形貌。这些微孔是由于初生α相与β转变组织在受到冲击载荷时,在两相界面处产生了应力集中,导致界面分离,从而形成了大量的孔洞。而1020℃固溶样品的起裂区形貌与870和970℃固溶样品不同,其起裂区由较小的韧窝和准解理平台组成,是典型的准解理起裂形貌。从整体上看,固溶温度的变化对于样品起裂区形貌的影响较小,因此裂纹萌生功相差较小。

同样,对3种不同固溶温度处理的样品的裂纹扩展区形貌进行了对比。870℃固溶样品的裂纹扩展区形貌如图5d所示,该区域内密集分布着尺寸均匀的韧窝,且这些韧窝中心均含有小尺寸的微孔;随着固溶温度升高,970℃固溶样品的裂纹扩展区也是由较为密集的韧窝构成,靠近大孔洞附近的韧窝尺寸较大,其余部分韧窝尺寸较小,见图5e。不难发现,870和970℃固溶样品的裂纹扩展区表面都出现了层状开裂的特征,均横向分布在断口表面。1020℃固溶样品的裂纹扩展区形貌与前两者完全不同,其裂纹扩展区是由高低起伏的撕裂脊组成,且撕裂脊上分布有较为密集的小韧窝,如图5f所示。这种特殊形貌的形成与其网篮组织密不可分,网篮组织中α片层的不同取向会导致其在受到冲击载荷作用时表现出不同的变形行为。当裂纹穿过不同取向的α片层时,由于各片层的塑性变形能力不同,导致裂纹两侧变形不协调,从而产生了这种撕裂形貌。由以上微观组织特征可以看出,裂纹扩展区是影响TA31钛合金冲击韧性的关键区域,该区域内分布均匀且密集的韧窝结构可以显著提升材料的冲击韧性。

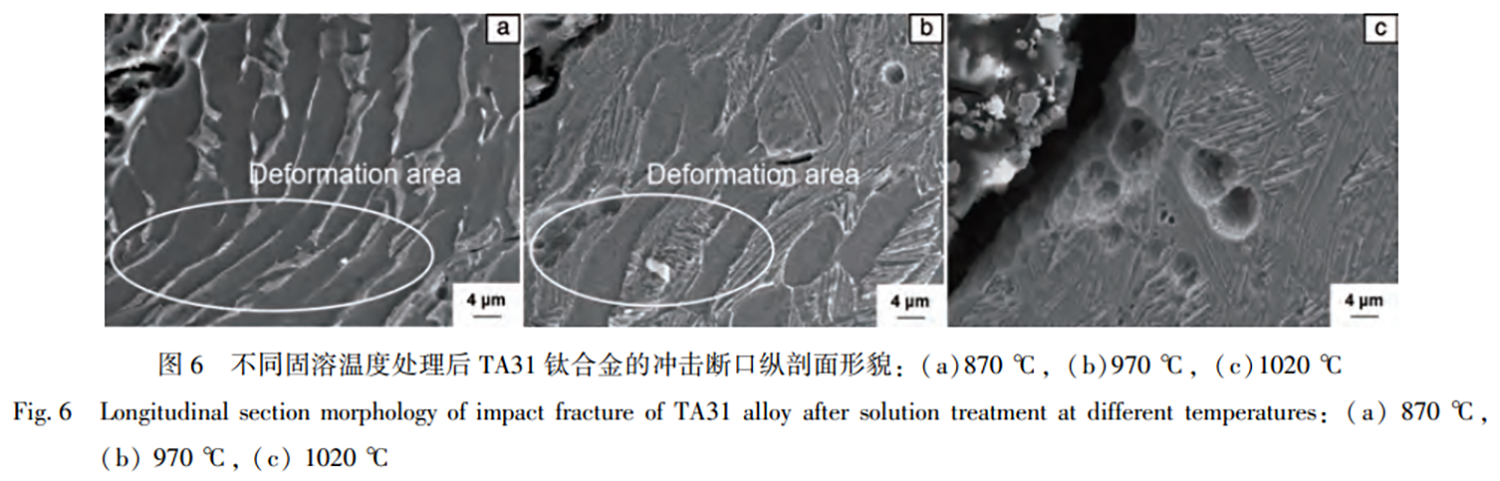

为进一步明晰各样品的变形特征,对样品的断口纵剖面进行了细致的显微组织表征,深入分析各种组织在冲击载荷作用下的具体变形行为。除此之外,观察冲击断口纵剖面也是判断材料是否存在内部缺陷,如夹杂物、气孔和微裂纹等的重要手段。图6所示为TA31钛合金经不同固溶温度处理后的微观断口纵剖面形貌。在870℃固溶试样断口纵剖面上观察到靠近断口处的初生α相和β转变组织都参与协调了合金的整体塑性变形,具体表现为该区域内的初生α相和β转变组织都发生了明显的弯曲变形,如图6a中圈出区域所示。随着固溶温度提升至970℃,样品中的β转变组织增加,等轴状的初生α相减少,具有细片层析出相的β转变组织在冲击载荷作用下不易发生变形,因而只有初生α相和靠近主裂纹区域的少部分β转变组织参与变形,相应地,其变形区域明显缩小,如图6b所示。在1020℃固溶处理后的试样中,靠近断口的网篮组织展现出了相对较小的变形程度范围,并且在断口邻近区域存在较多凹陷。这些现象可归因于冲击过程中应力分布的不均匀性,导致在应力集中的缺口部位发生了局部的屈服和塑性变形。网篮组织的片层边界原子结合力低,因此裂纹在穿越这些区域所需的能量较低。基于此,1020℃固溶样品裂纹扩展功显著低于870和970℃固溶样品的裂纹扩展功。

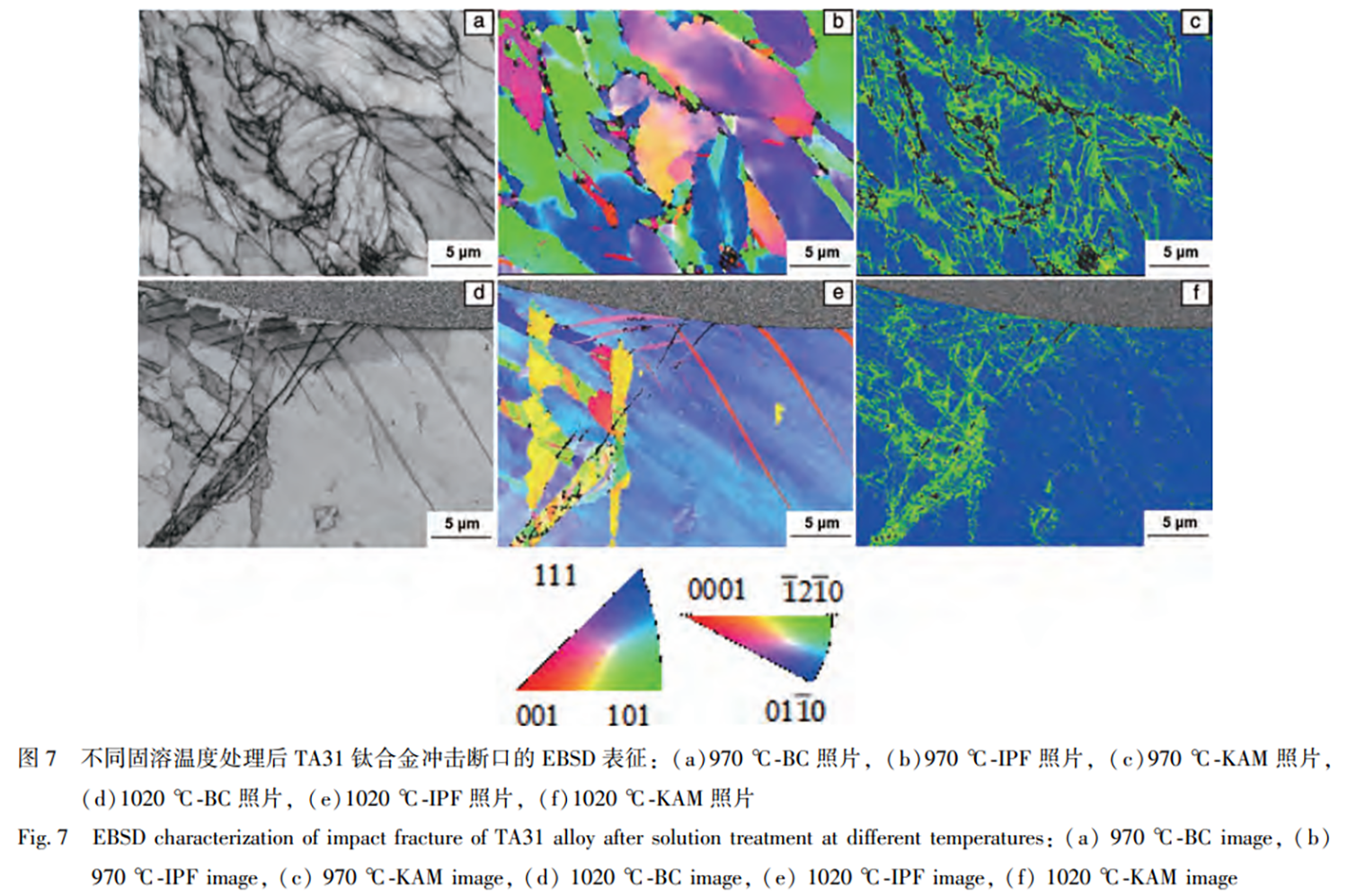

图7为经970和1020℃固溶处理后的冲击断口纵剖面的EBSD结果。970℃固溶态的试样在冲击过程中,有较多晶粒参与变形,在图7b所示的反极图(inversepolefigure,IPF)照片中表现为较多晶粒内部局部区域出现了取向颜色变化,这一现象表明在冲击过程中各晶粒协调变形时样品吸收了较多的能量。进一步分析图7c所示的核平均取向差(Kernelaveragemisorientation,KAM)照片,970℃固溶态冲击样品中高取向差区域集中分布于晶界区域,表明该区域存在显著位错堆积。值得注意的是,晶界具有较高的界面能特性。这种高界面能状态为晶界处可动位错源的激活提供了有利条件。当局部应力达到一定程度时,晶界处的可动位错源被激活,开始发射位错。这些新发射的位错会在晶粒内部运动,通过位错之间的相互作用、位错攀移和滑移等机制,有效缓解晶界附近的局部应力集中,从而延缓裂纹形核过程并实现增韧效果。相比之下,1020℃固溶处理的样品晶粒尺寸显著增大,在相同倍数下的IPF中呈现出单一的取向颜色,如图7e所示。根据1020℃固溶态冲击样品的KAM照片显示(图7f),由于晶界处取向差较大,同时晶粒尺寸较大,导致晶界数量相对较少,且取向差分布不均匀,这些因素共同使得材料的KAM值较低。KAM值低表明材料内部晶粒的取向差相对较小,位错密度也相对较低,即材料中可供运动的位错数量有限。因此,在遭受冲击变形时,材料难以凭借位错滑移、攀移等塑性变形机制来有效适应外力作用。这导致该样品表现出较低水平的冲击韧性。

4、结论

(1)TA31属于近α钛合金,当固溶温度(870℃)低于β转变温度时,组织组成为椭圆状的初生α相和β转变组织。随着固溶温度升高至970℃,初生α相减少,β转变组织增加,还有少量的次生α相分布在β转变组织内部。当固溶温度(1020℃)高于β转变温度时,片状α相呈现交错分布的状态,材料的组织转变为网篮组织。

(2)TA31钛合金的冲击韧性随着固溶温度的升高逐渐降低,裂纹扩展功对冲击吸收功提供主要贡献。在β转变温度以下时,随着固溶温度升高,初生α相发生回溶,初生α相减少,β转变组织增多,β转变组织含量过多或分布不均匀,会在相界面处形成应力集中,在冲击载荷作用下,这些应力集中点容易引发裂纹,降低材料的冲击韧性。在β转变温度以上热处理后,由于网篮组织中的α片层之间的原子结合力较弱,受到冲击后裂纹容易沿着α片层边界扩展,裂纹扩展功较低,材料冲击韧性小。

参考文献

[1] 常辉,董月成,淡振华,等。中国材料进展 [J],2020,39(Z1):585-590.

[2] 张应鹏,祁宇星。中国材料进展 [J],2021,40(10):790-791.

[3] 海敏娜,黄帆,王永梅。中国材料进展 [J],2021,40(10):790-791.

[4] 支有冉,周玉华。特种铸造及有色合金 [J],2017,37(7):786-788.

[5] ZHANG H,MA P,et al. Vacuum [J],2018,152:272-277.

[6] 张青来,韩伟东,彭新成,等。中国有色金属学报 [J],2019,29(2):350-360.

[7] LÜTJERING G,WILLIAMS J C. Titanium [M]. Berlin Heidelberg:Springer,2007.

[8] 尉文超,韩伟东,彭新成,等。金属热处理 [J],2020,45(6):7-11.

[9] Lei Z,Zhu Q,Zhao M Y,et al. Journal of Alloys and Compounds [J],2021,195:112504.

[10] 陈军,赵永庆,曾卫东,等。金属热处理 [J],2007,(7):69-71.

[11] JIANG Y,ZHANG J,XIE B,et al. Materials Characterization [J],2023.

[12] 刘向宏,吴聪,和卫平,等。材料开发与应用 [J],2024,39(4):28-37.

[13] 侯鹏,李维,李进元,等。机械工程与自动化 [J],2013(2):107-108.

[14] 权思佳,宋克兴,张斌斌,等。热加工工艺 [J],2018,39(5):44-52.

[15] 魏鑫,赵兴东,李昌永,等。中国有色金属学报 [J],2023,42(8):657-661.

[16] 宁二宾,李曼,吕昌,等。特种铸造及有色合金 [J],2019,39(10):1135-1137.

[17] 王哲,刘程程,李海宾。中国材料进展 [J],2023,42(8):657-661.

[18] 张忠健,赵声志,彭文,等。稀有金属材料与工程 [J],2017,46(11):3031-3041.

[19] 王正阳,丁雅莉,李铃霞,等。材料热处理学报 [J],2023,42(11):200-202.

[20] YANG Y,DING X,LI L,et al. Materials Today Communications [J],2022,31:103640.

[21] 石晓辉。网篮组织 TC18 钛合金损伤容限性能及高周疲劳强度研究 [D]. 西安:西北工业大学,2016.

[22] KALASHNIKOV S K,OSIPOVICH N,et al. AIP Conference Proceedings [C],2019.

[23] 冀胜利,曾卫东,石晓辉,等。中国有色金属学报 [J],2014,24(12):3293-3297.

[24] WEN X,WAN M,HUANG Y,et al. Crystals [J],2022.

[25] NIE B,LIU H,XU S,et al. Materials & Design [J],2019.

相关链接

- 2025-06-25 利泰金属解析航空航天用钛合金板五大牌号性能图谱

- 2025-06-11 海洋工程核心材料Ti80钛合金板:创新突破与全球产业链高端跃升路径

- 2025-06-04 利泰金属谈几种特殊牌号钛合金板的性能特点与工艺流程

- 2025-05-31 钛板厂家概述TC4ELI/TA15合金板材宽幅轧制工艺

- 2025-05-26 高端钛板在航空生物医疗海洋工程等领域的应用从结构材料向功能-结构一体化材料推进

- 2025-05-17 焊后热处理对TA15钛合金中厚板焊接接头弯曲性能的影响

- 2025-05-13 渗碳处理对TA31钛合金棒组织及性能影响

- 2025-05-07 添加剂对航空用TA12钛合金板化学铣切性能的影响

- 2025-04-30 利泰金属定制航空航天高温部件设计用TA15钛板

- 2025-04-28 Ti60钛合金板扩散连接边界缺陷研究