引言

钛合金因具有高的比强度、优异的抗腐蚀性和热稳定性,被广泛应用于飞行器关键结构件的制造。TA15钛合金板料在室温下的成形特性十分有限,同时,室温下钛合金板的力学性能和材料流线都具有明显的各向异性,其室温成形容易产生多种成形缺陷,诸如制耳、破裂和回弹等。为了避免上述缺陷。复杂的钛合金薄壁构件通常在高温下成形。在不同的高温条件下,钛合金表现出超塑、扩散和蠕变等多种特性,利用这些特性,可以有效地提升钛合金板成形性能。通过引入新的升温、控温方案,传统的板料成形技术也被应用到钛合金板的成形中,如热旋压成形、数控渐进成形。本文介绍钛合金板超塑性成形、超塑/扩散连接、热旋压、数控渐进成形和蠕变成形等先进成形制造技术,重点阐述其基本原理、工业应用和最新进展。

1、超塑性成形

1.1 超塑性成形基本原理

钛合金超塑性的主要机制为细晶超塑性,即当钛合金晶粒尺寸为2~10μm时,在适当的温度(TSP≥0.5Tm,TSP为超塑性温度,TTm为材料熔化温度)和应变速率(一般为10-4~10-2s-1)下会呈现出超塑性。研究表明:高的应变速率会显著减小延伸率,而过低的应变速率则会因晶粒过分长大导致延伸率下降。因此,适当的应变速率下才能获得最大的延伸率[2]。钛合金的超塑性成形通常是密封条件下,在钛合金板料一侧或两侧施加气体成形压力,依靠板料的减薄获得与模具型腔相近的结构件外形,具有良好的尺寸精度和表面质量[3],不易出现传统板料成形过程中回弹和破裂等缺陷[4]。但超塑性成形是耗时长、耗能高,高的变形温度会在一定程度上促进氧化过程,导致微观组织性能的恶化[3]。研究发现:从超塑/扩散连接成形的蜂窝状Ti2AlNb钛合金构件上获得的单向拉伸试样,在各种温度条件下(室温和工作温度),相比原始板料表现出降低的延伸率和拉伸强度[5]。Jiang等[6]研究了TA15钛合金高温超塑性成形前后的微观组织转变,结果发现:超塑性成形后材料平均晶粒尺寸为10μm,相较于原始材料晶粒尺寸(5μm)存在明显的粗化,这在一定程度上从微观角度解释了力学性能下降的原因。

1.2 改进的超塑性成形

低温(相对)超塑性成形可以在一定程度上避免或缓解高温所导致的表面氧化和微观组织恶化。当Ti-6Al-4V合金板料在800条件下,通过气胀超塑性成形多台阶盒形件时,再结 晶为主要的微观演化机制,使晶粒细化并提高了组织的均一性,金属的氧化状况也随温度的降低而改善[3]。 Liu等[7]在TA15钛合金板成形过程中给板料通电,利用板料自身电阻热达到超塑性成形温度,获得了更好的成形极限,并显著改善了成形效率,大幅度降低了能量损耗。 Comley[2]在钛合金超塑性成形过程中,采用变应变速率条件,即初始变形速率取高值,随后逐步减小,既保证了成形极限,又缩短了成形时间。

2、扩散连接成形

2.1 扩散连接基本原理

扩散连接(diffusion bonding,简称DB)是一种通过光洁表面间的原子扩散而使两者结合的固态连接技术,可以连接同种或异种材料。高温条件和板料间的密切接触是实现扩散连接过程中材料原子越过晶粒边界的相互渗透扩散的基本前提[8],通常当温度TDB≥0.5Tm(TDB为扩散连接温度,Tm为材料熔化温度),并施加压机压力或气胀压力(一般采用氩气等惰性气体)时,可实现材料间的扩散连接。

为了促进材料的焊合过程,待焊合的表面需要进行光洁处理,以获得足够的平面度和表面粗糙度,可选择酸蚀和超声波清洗等方法清理表面[5]。光洁处理的主要目的是减小待焊合表面间的空隙,空隙越小,越有利于材料原子的扩散焊合[8]。与熔焊相比,固态扩散焊合过程不会引入异质焊剂,因而焊合区不容易引入残余应力,微观组织也易于保持或接近原始材料。

Cepeda-Jimenez等[9]研究了Ti-6Al-4V钛合金的板料多层扩散连接结构,结果发现:750温度下会形成更多密排六方α相,削弱了表面孔隙的愈合,使得界面连接处剪切强度降低;但厚向剪切强度是原始材料的7倍,表明该多层扩散焊结构适用于单向(厚向)受载场合。Li等[10]研究了热循环对2295双相不锈钢扩散连接的影响,结果发现:热循环的引入有助于增强原子核晶界的运动和细化焊合区的微观组织,从而使所获得的接头相较于传统扩散焊具有更高的剪切强度。

当同一构件的不同部位要求具有不同的特性时,常常将异种材料结合到一起,以充分发挥各自的潜能。Kundu等[11]研究了扩散连接温度和时间对Ti-6Al-4V与双相不锈钢间焊合接头力学性能的影响,结果发现:当扩散连接温度和时间分别为850和90min时,影响材料性能的金属间化合物的析出减少,从而获得最佳的接头性能。

2.2 超塑/扩散连接成形

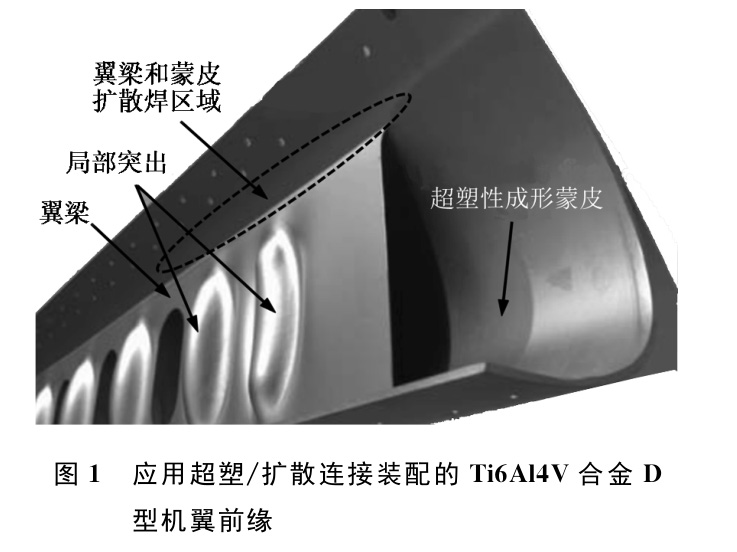

在钛合金板成形和装配过程中,常将超塑性成形与扩散连接技术结合起来,即钛合金板料按预先设计的次序,或同时经历局部扩散连接与超塑性成形,板料之间的局部焊合能够局 部约束后续的超塑性成形过程,从而控制变形过程,以获得预想的内部层间结构。为实现有效的局部扩散连接,板料间或同一板料不同部位需要密切接触,通过上、下模具压住待焊合的多层板料,形成封闭的模腔空间,并向腔内通入惰性气体,可以实现接触条件,随后将气体通入板料之间的间隙,提供均匀的超塑性成形,直至该夹层结构外层板料与模具型腔贴合,形成结构的外轮廓。该技术可用于成形和装配飞机机翼前缘,一种应用超塑/扩散连接装配的Ti-6Al-4V合金D型机翼前缘如图1[12]所示。

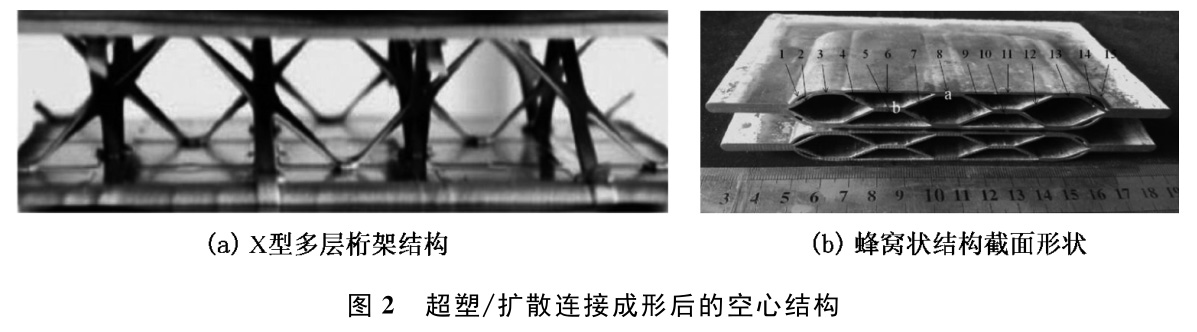

超塑/扩散连接技术广泛应用于制造蜂窝状/胞状结构,在满足同等强度的前提下,具有更低的相对密度,从而显著节省材料,降低成本[5]。在成形过程中,首先要求相邻板料间有选择性地局部扩散焊合,随后在模腔中通过超塑性成形获得外部轮廓和内部加强结构。若要实现有选择性地局部扩散焊合,两板料间不需要焊合的部位应采用隔离剂隔离[8]。an等[13]利用SPF/DB实现了一种基于Ti-6Al-4V合金的X型多层桁架结构,如图2(a)[13]所示。在成形过程中,预先冲孔后栅格状芯板选择性地涂覆隔离剂,在上、下面板上施加气体压力,使芯板上、下表面分别与上、下面板局部扩散焊合,随后通过将气体通入多层板料间隙,使板料产生超塑性成形。分析发现:所获得焊合部位具有足够的微观组织均一性和结构可靠性[13]。

蜂窝状构件和空心叶片是两种典型的依靠SPF/DB成形的钛合金构件,如图2(b)[5]所示。

超塑/扩散连接方法也可以与其他成形方法或连接方法相结合。Jiang等[6]将SPF/DB方法与激光焊技术(LBW)相结合,用于成形具有方形栅格结构的四层TA15钛合金夹心结构,从而显著缩短了生产时间。板料在气胀条件下超塑性成形时,芯板与面板相接触或芯板自接触时,引起扩散焊合,前者焊合形成构件外形,后者焊合则形成方形栅格的筋部。

3、热旋压成形

3.1 基本原理

旋压成形指通过一个或多个旋轮作用于初始平板的旋转进给运动,逐步使板料与旋转芯模贴合,最终获得壁厚相对减薄的空心回转体零件的成形过程。由于旋压过程旋轮局部加 载,与传统的板料冲压成形过相比,载荷显著降低。旋压是一种柔性板料成形方法,适合于生产复杂回转体零件的终成形件或近终成形件[14],如锥形件、筒形件[15-16]等。对于室温下难以成形的轻合金,如钛合金、镁合金等,旋压需要在一定温度下进行,称之为热旋压。由于同一温度下不同材料或同一材料在不同温度下力学性能存在显著差异,故在热旋压中温度的控制尤为重要。Zhan等[17]综述了轻合金热旋过程的中8种板料的加热方式,如火焰加热、电阻炉加热、电磁感应加热、激光加热等。

3.2 工艺参数对热旋成形的影响

热旋成形的质量受多个工艺参数的影响,如成形温度、模具预热温度、旋轮尺寸和芯模转速等。Zhan等[14]研究了偏离率和变形温度对热旋成形件几何精度和微观组织的影响,研究表明:近零偏离率和合理旋压温度区间有利于提高成形件几何精度和微观组织均匀性。Yang等[18]研究了TA15钛合金热旋成形过程温度、应力、应变、壁厚、贴模性的变化,系统地总结了各工艺参数对旋压件成形质量的影响规律。钛合金板料热旋压过程中,存在强烈的加工硬化,并伴随有再结晶软化机制。Chen等[19]研究了 TA15管坯在热旋压过程中微观组织演化,随着壁厚的减薄,晶粒细化并拉长,形成沿轴向取向的纤维状微观组织。

3.3 热旋压过程热力耦合数值分析

热旋成形在较高温度下进行,因而存在复杂的热力学问题,包括热扩散、坯料与工模具间的热量传导、摩擦热等,这些过程又与工艺加载条件相互影响。因此,准确地实现热旋过程的热力耦合数值分析,实现成形过程的场量与变形规律预测显得尤为重要。Mori等[20]假定热旋过程为等温过程,简化了成形温度场的模拟。

LI等[21]建立了TA15钛合金板热旋成形过程的三维热力耦合有限元模型,通过设置合理的温度边界条件,实现外部热源的模拟。Dong等[22]则基于该热力耦合模型,研究了热旋成形过程的变形机制,分析了多种成形因素对温度场分布的影响。研究表明:较高的坯料温度和工模具预热温度有利于减小厚向温度分布梯度,偏离率对厚向温度分布影响复杂,大的偏离率不利于板料贴模。

4、板料渐进成形

板料渐进成形(incrementa sheet forming,ISF)是一种无模柔性板料成形方法,是指板料在周边受约束的条件下,利用端部为球形的圆柱形工具头,借助于数控铣床或工业机器人等数控系统,沿预先设定的螺旋线轨迹,依次逐渐使板料发生塑性变形,从而成形出所需要的薄壁构件。ISF技术成形载荷小,适应性强,节约成本和能耗,适用于小批量或定制式零件的快速制造。若渐进成形过程中仅依靠工具头施加载荷成形,称为单点渐进成形;若渐进成形过程中板料背工具头侧有模具支撑,或板料两侧均有工具头作用,则称之为双点渐进成形。高温板料渐进成形(hot incrementa sheet forming,HISF)拓宽了渐进成形技术在诸如钛合金等室温难变形材料方面的应用,板料局部或整体达到成形温度,从而降低成形载荷,减小回弹,改善成形特性。根据热源的形式,目前高温板料渐进成形可分为自阻电加热板料渐进成形(Electric heating incremental plate formation, EHIF)[23-24]、激光辅助渐进成形(Laser Assisted Incremental Molding)[25]和电阻加热板料渐进成形[26]等。

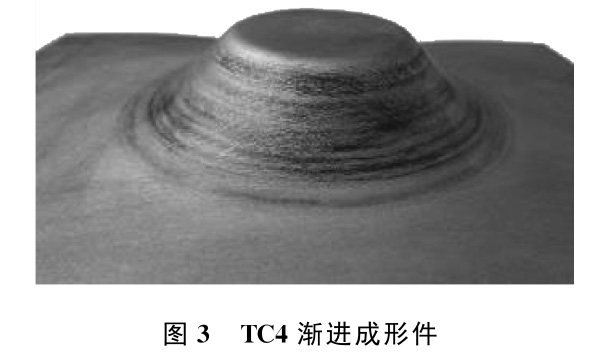

自阻电加热板料渐进成形简单易行,但不易实现温度的精确控制。成形过程中电源的一极连接板料,另一极连接工具头,电流持续通过工具头,产生的电阻热累积引起工具头温度升高,加剧了工具头的氧化和表面磨损,并导致工件表面刮痕。Liu等[23]通过采用GH4169镍合金工具头,并结合动态局部电加热、滚动球头、内置水冷系统技术,提高TC4钣金件的表面质量(见图3),降低了工具端面的磨损。Najafaba-dy等[24]研究了钛合金自电阻加热板料渐进成形中各过程参数对成形件尺寸精度、表面质量和加工硬化程度的影响。结果表明:成形件尖端存在较大的尺寸偏差,而工具头侧板料表面相较于背工具头侧具有更好的硬度。

高温渐进成形质量受工艺方案和工艺参数(如工具头直径、进给量、侧壁倾角等)的影响,在工艺方案的选择中,采用多道次和合适的工具头轨迹能够获得更加均匀的应变分布[ 27-29],Ji等[28]在高温渐进成形球形件时,采用锥形件作为预成形,二道次再成形为球形件;Yamashita[29]采用螺旋形的工具头轨迹,获得更加均匀的应变分布。为了降低工具头和板料之间的摩擦,改善成形件的表面质量,可以在板料上覆盖润滑剂,Najafabady等[24]使用Mos2粉末作为润滑剂,Zhang等[30]使用多孔陶瓷材料覆盖在板料表面以保持润滑。Khazaali等[26]研究了成形温度、进给量、工具头直径等对成形极限、回弹、拉伸深度、终成形温度等的影响,发现大的进给量和大的工具头半径有利于提高成形性及 成形深度,高的成形温度能够有效抑制回弹。

5、蠕变成形

蠕变成形[31]是指一定温度下,金属板料在工模具的作用下变形获得理想形状后,保持温度和载荷不变,使工件内部发生应力松弛,弹性应变向永久塑性应变转变,直至残余应力和回弹基本消除,最终冷却后获得理想的工件形状。

蠕变成形过程中蠕变驱动力为外加应力,随着蠕变进行,弹性应变减少使得内应力减少,外加应力也相应减少[32]。Xiao等[33]总结了钛合金薄壁零件数控热拉伸蠕变复合成形研究进展。该技术主要利用自阻加热方法实现蠕变温度,能够适应不同规格、小批量零件的敏捷制造。Deng等[34]研究了L型梁拉弯条件下蠕变成形过程,发现应力松弛可以划分为两个阶段:第一阶段应力下降迅速;第二阶段应力松弛迟缓。

蠕变与应力松弛在机理上是统一的。Liu等[35]研究了热校形中蠕变与应力松弛的关系。研究表明:钛合金在低温低应力下蠕变以原子扩散为主,高温高应力下以位错滑移和攀移为主,而应力松弛在不同温度时均以位错攀移为主要变形机制。

6、结论

本文系统分析了钛合金板超塑性成形、超塑/扩散连接、热旋压成形、渐进成形和蠕变成形等先进成形技术的研究现状和新近进展。由于钛合金结构件多应用于航空航天等重要领

域,要求其具有优异的力学性能,故而钛合金板成形制造技术要求高质量、低成本、柔性化,并充分发挥和利用钛合金的高温成形特性。结合钛合金零件的结构形式,合理地选择相应的成形技术,或将不同的成形方式相结合,发挥各自的优势。不同于低温成形材料,钛合金在高温下才能充分发挥其成形性能,未来开发或改进钛合金板料成形技术过程中,需要探索高效节能的板料及工模具升温控温解决方案,同时避免高温条件所引起的组织恶化和表面氧化,从而获得尺寸精度高、力学性能优异的钛合金结构件,实现轻量化的要求。

参考文献:

[1] STUTZ L,BECK W,ARENDS S,et al.Materialsaving and cost reduction with hot formingof U- shaped titanium part[J].Materialwissenschaft UndWerkstofftechnik,2014,45(9):841-846.

[2] COMLEY P.Multi-rate superplastic forming of finegrain Ti-6Al-4Vtitanium alloy[J].Journal of Mate-rials Engineering and Performance,2007,16(2):150- 154.

[3] LIU J,TAN M J,GUO M,et al.Superplastic-likeforming of Ti-6Al-4V alloy[J].International Journalof Advanced Manufacturing Technology,2013,69(5-8):1097-1104.

[4] BAENES A J.Superplastic forming 40years andstill growing[J].Journal of Materials Engineeringand Performance,2007,16(4):440-454.

[5] DU Z H,JIANG S S,ZHANG K F,et al.Thestructural design and superplastic forming/diffusionbonding of Ti2AlNb based alloyfor four-layer struc-ture[J].Materials &Design,2016,104:242-250.

[6] JIANG S S,LI B Y,LIU Y,et al.LBW/SPF/DBcombined processing and microstructure of TA15ti-tanium alloy four-layer sandwich structure withsquare grid[J].Advances in Mechanical Engineer-ing,2014,6:563047.

[7] LIU J,ZHANG K.Resistance heating superplasticforming and influence of current on deformationmechanism of TA15titanium alloy[J].InternationalJournal of Advanced Manufacturing Technology,2015,76(9-12):1673-1680.

[8] SPENCE P J,HALL F R,EMEKWURU N.Pre-liminary study of improvingthe speed and cost ofdiffusion bonding of metal sheets[J].Proceedings ofthe Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2014,228(1):95-110.

[9] CEPEDA-JIMENEZ C M,CARRENO F,RUANOO A,et al.Influence of interfacial defects on the im-pact toughness of solid state diffusion bonded Ti-6Al-4Valloy based multilayer composites[J].Mate-rials Science and Engineering a-Structural MaterialsProperties Microstructure and Processing:A,2013,563(7):28-35.

[10] LI S X,REN X P,HOU H L.The effect of ther-mal cycling in superplastic diffusion bondingof2205duplex stainless steel[J].Materials &De-sign,2015,86:582-586.

[11] KUNDU S,SAM S,CHATTERJEE S.Evalua-tion of interface microstructure and mechanicalproperties of the diffusion bonded joints of Ti-6Al-4Valloy to micro-duplex stainless steel[J].Materi-als Science and Engineering:A,2011,528(15): 4910-4916.

[12] ORTIZ A A,GAFO J,SANCHEZ P,et al.Tech-nical and industrial approaches for super plasticforming and diffusion bonding(SPF/DB)titaniumalloy leading edge manufacturing[J].Materialwis-senschaft Und Werkstofftechnik,2014,45(9):785-792.

[13] TAN Z L,BAI L S,BAI B Z,et al.Fabrication oflattice truss structures by novel super-plasticforming and diffusion bonding process in a titaniumalloy[J].Materials &Design,2016,92:724-730.

[14] ZHAN M,WANG Q L,HAN D,et al.Geometricprecision and microstructure evolution of TA15al-loy byhot shear spinning[J].Transactions of Non-ferrous Metals Society of China,2013,23(6):1617-1627.

[15] WAN Q,LI F G,LI C L,et al.Simulation onpower spinning process for cylindrical parts of tita-nium alloy[J].Hot Working Technology,2012,41(1): 98-100.

[16] JIANG S Y,ZHANG Y Q,ZHENG Y F,et al.Deformation mechanism of hot spinning of NiTishape memory alloy tube based on FEM[J].Jour-nal of Wuhan University of Technology-MaterialsScience Edition,2012,27(5):811-814.

[17] ZHAN M,YANG H,GUO J,et al.Review onot spinning for difficult-to-deform lightweightmetals[J].Transactions of Nonferrous Metals So-cietyof China,2015,25(6):1732-1743.

[18] YANG H,FAN X G,SUN Z C,et al.Some ad-vances in local loading precision forming of largescale integral complex components of titanium al-loys[J].Materials Research Innovations,2011,15(s1):493-498.

[19] CHEN Y,XU W C,SHAN D B,et al.Micro-structure evolution of TA15titanium alloy duringhot power spinning[J].Transactions of NonferrousMetals Society of China,2011,21(s2):323-327.

[20] MORI K I,ISHIGURO M,ISOMURA Y.Hotshear spinning of cast aluminium alloy parts[J].Journal of Materials Processing Technology,2009,209(7):3621-3627.

[21] LI H,ZHAN M,YANG H,et al.Coupled thermal-mechanical fem analysis of power spinning of titani-um alloy thin-walled shell[J].Journal of Mechani- cal Engineering,2008,44(6):187-193.

[22] DONG H,MEI Z,HE Y.Deformation mechanismof TA15shells in hot shear spinning under variousload conditions[J].Rare Metal Materials and Engi-neering,2013,42(2):243-248.

[23] LIU R,LU B,XU D,et al.Development of noveltools for electricity-assisted incremental sheet form-ingof titanium alloy[J].The International Journal of Adanced Manufacturing Technology,2016,85(5):1137-1144.

[24] NAJAFABADY S A,GHAEI A.An experimentalstudy on dimensional accuracy,surface quality,andhardness of Ti-6Al-4V titanium alloy sheet in hotincremental forming[J].International Journal ofAdvanced Manufacturing Technology,2016,87(9-12):3579-3588.

[25] DUFLOU J R,CALLEBAUT B,VERBERT J,etal.Laser assisted incremental forming:formabilityand accuracy improvement[J].CIRP Annals-Manu-facturing Technology, 2007,56(1):273-276.

[26] KHAZAALI H,FERESHTEH-SANIEE F.A com-prehensive experimental investigation on the influ-ences of the process variables on warm incrementalforming of Ti-6Al-4Vtitanium alloyusinga simpletechnique[J].International Journal of Advanced Manufacturing Technology,2016,87(9-12):2911-2923.

[27] HIRT G,AMES J,BAMBACH M,et al.Formingstrategies and process modelling for CNC incrementalsheet forming[J].CIRP Annals-ManufacturingTechnology,2004,53(1):203-206.

[28] JI Y H,PARK J J.Incremental forming of freesurface with magnesium alloy AZ31sheet at warmtemperatures[J].Transactions of Nonferrous Met-als Society of China,2008,18(s1):165-169.

[29] YAMASHITA M,GOTOH M,ATSUMI S Y.Numerical simulation of incremental forming ofsheet metal[J].Journal of Materials Processing Technology,2008,199(1):163-172.

[30] ZHANG Q,XIAO F,GUO H,et al.Warm nega-tive incremental forming of magnesium alloy AZ31sheet:New lubricating method[J].Journal of Ma-terials Processing Technology,2010,210(2):323-329.

[31] SINHA N K,SINHA S.Stress relaxation at hightemperatures and the role of delayed elasticity[J] Materials Science and Engineering:A,2005,393(1-2):179-190.

[32] HO K C,LIN J,DEAN T A.Modelling of spring-back in creep forming thick aluminum sheets[J].International Journal of Plasticity,2004,20(4-5):733-751.

[33] XIAO J,LI D,LI X,et al.State of the art of hotstretch-creep compound formingfor thin-wall tita-nium alloy components[J].Rare Metal Materialsand Engineering,2013,42(12):2629-2635.

[34] DENG T,LI D,LI X,et al.Hot stretch bendingand creep formingof titanium alloy profile[J].Pro-cedia Engineering,2014,81:1792–1798.

[35] LIU P,ZONG Y,GUO B,et al.Relation betweenshort-term creep and stress relaxation of titaniumalloyat high temperature[J].Chinese Journal of Materials Research,2014,28(5):339-345.

相关链接

- 2022-04-01 批量定制TA15钛板 国军标BT20钛合金板

- 2022-03-27 航空用TA15钛合金板棒材深孔钻削试验研究

- 2022-03-23 利泰金属热销TC4钛板 TC4钛合金棒 支持来图来样定制

- 2022-02-18 源头厂家供应TC4钛板 钛合金板 支持零切

- 2022-02-08 定制航空航天工程用TC4钛板 钛合金板

- 2022-01-24 利泰金属定制航空航天用高硬度耐蚀性TC4钛板 TA15钛板

- 2022-01-24 航空核电舰船等用钛板钛带的现行标准与力学性能分析

- 2022-01-15 TC4/TA9/TA15钛及钛合金板材国家该标准GB/T 3621-2007

- 2021-12-24 TA15钛板生产厂家谈钛及钛合金焊接工艺与特性

- 2021-12-21 镍钛丝钛合金板在口腔正畸临床中的应用