TA15钛合金的名义成分为Ti-6.5Al-2Zr-1Mo-1V,其主要的强化机制是通过α稳定元素A1的固溶强化,加入中性元素Zr和β稳定元素Mo、V以改善工艺性能。该合金的A1含量为6.58%,Mo含量为2.46%,属于高A1含量的近α型钛合金。因此,它既具有α型钛合金良好的热强性和可焊接性,又具有(α+β)型钛合金的工艺塑性。TA15钛合金具有密度低、比强度高、抗腐蚀性能好、工艺性能好的优点,可作为较理想的航天工程结构材料。但由于TA15钛合金导热系数低、弹性模量小,属于难加工材料,而深孔钻削又在封闭或半封闭状态下进行的,无法直接观察到刀具的切削状况,随着钻削深度的增加,切屑从孔中排出的难度也会增加,散热条件也会越来越恶劣,导致排屑困难,易造成堵屑,致使深孔钻头崩坏扭断,严重影响内孔加工质量和降低加工效率⑵。因此,对切屑形态的有效处理和合理控制在深孔钻削中是非常重要的。

目前,针对难加工材料切削加工方面的问题,许多学者在切屑形态方面做了大量研究。张小粉等通过硬质合金枪钻对45钢进行钻削试验,采用单因素试验法研究了切削速度和进给量对切屑形态的影响规律,结果表明,切削速度不变时,随着进给量的增大,切屑的形状会从长带状变成单元状;进给量不变时,随着切削速度的增大,切屑尺寸从大变小再变大。李艳等通过麻花钻钻削304奥氏体不锈钢试验,得出转速相同的条件下,进给量增大会使切屑由带状切屑变为单元切屑。李毅通过车削TA15钛合金试验,发现切削速度、进给量和切削深度的增加,均会加大TA15钛合金切屑的锯齿化程度,导致材料的切削性能变差。金城哲等国通过仿真和切削试验相对比的方法研究了刀具几何参数和切削用量钻削高强度钢时对切屑形态及切屑几何参数的影响,分析得出增大切削速度和进给量时,切屑形态会从长螺旋带状、短螺旋带状和宝塔状转变为锥状和崩碎状切屑;选择较大切削速度与进给量,切屑断屑率将增大,能有效减少刀具磨损,提高工件表面质量。胡宽辉等⑺通过错齿BTA(boringtrepanningassociation)钻削空心车轴试验,研究了不同切削参数对切屑形态及排屑效果的影响规律,结果表明,合理地选择进给量和切削速度,可以有效地控制切屑形态。

切削用量、刀具几何参数在加工过程中对切屑形态均有影响。根据材料的性能,合理地选择切削用量和刀具几何参数可以有效控制切屑形态。在深孔加工中,单刃BTA深孔钻采用轴向阶梯分屑,即在切削刃后刀面上磨出台阶,根据钻头直径的大小,将外刃分为1~3个切削刃,使切屑分成又细又长的卷屑,而此卷屑在排屑入口处交汇时又容易相互纠缠,造成严重堵屑,因此,需要设置断屑槽来使切屑折断,形成窄而短的切屑。断屑槽的主要参数为宽度卩、深度H和过渡圆弧半径R。这些数值与工件材质、钻头直径以及切削用量有关,必须合理选择,才能确保排屑顺畅。因此,本文通过对难加工材料TA15钛棒、TA15钛板等特殊牌号钛合金进行深孔钻削试验,研究和分析在钻削过程中刀具断屑槽圆弧半径、机床主轴转速和进给量对切屑形态的影响,进而获得合理的加工工艺参数,有效提高加工质量和效率。

1、深孔钻削试验

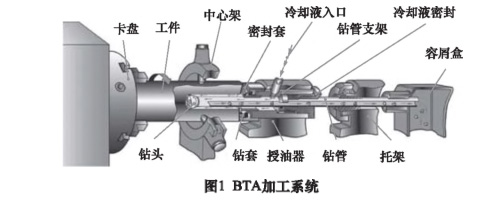

1.1BTA深孔加工系统工作原理

BTA加工系统是一种典型的深孔内排屑加工系统,其原理如图1所示。工作原理如下:高压冷却液通过授油器输入到钻杆外部与被加工工件孔内壁的切削区域,然后冷却液带动切屑从钻头内部的排屑通道和钻杆内孔排出至容屑盒内,切削液经过滤沉淀不断循环使用。因此,在BTA加工系统中对切屑形态的有效处理和控制是能否顺利排屑的关键。

1.2试验条件

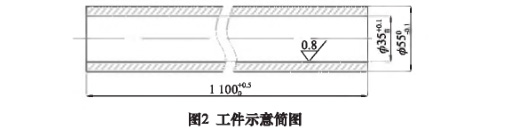

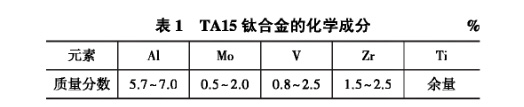

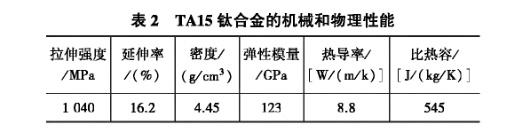

工件材料为TA15钛合金,工件总长度为1100+0.50mm,直径为55+0-0.1mm,待加工内孔直径为35+0.10mm、表面粗糙度为Ra≤0.8μm,如图2所示。TA15钛合金化学成分及力学性能如表]与表2所示。

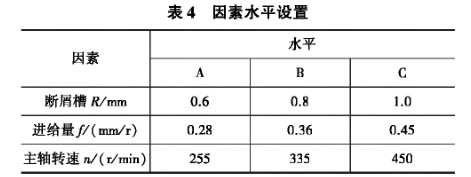

针对被加工零件粗糙度及尺寸要求,TA15钛合金加工方案采用深孔钻削、深孔镇削和深孔術磨等工艺流程,具体工艺流程如图3所示。其中钻孔是影响该零件加工的关键技术,钻削后工件的内孔直径为30+0.10mm,表面粗糙度为Ra≤3.2μm,之后再通过镇削和研磨等工艺流程达到最终要求。本文仅针对钻削过程进行研究分析设备选用T2120深孔钻镇床,钻杆长度为3000mm,最大钻削深度为2500mm,使用四爪卡盘装夹,切削液选用乳化液,试验设备如图4所示。在钻削过程中,对加工孔的直线度要求较高,因此采用工件旋转,刀具轴向进给的方式进行钻削。试验钻头采用030mm单刃内排屑钻头,刀齿材料选用YG8[8],刀齿与刀体采用焊接方式连接。其中断屑槽的宽度W-2mm、深度H-0.55mm、圆弧半径RR的取值范围为0.6~1.0mmo在刀具前刀面上设置断屑槽主要是增大切屑的弯曲变形,使长切屑能够有效折断。其断屑机理如下,当切屑从前刀面上流出时,由于带圆弧断屑槽的作用,使切屑产生卷曲,增加了切屑的弯曲变形,使切屑材料失去一些塑性,然后顶到孔底,切屑在弯矩作用下再变形,当这种变形达到足够的程度时,则产生断屑。试验钻头实物如图5所示,钻头几何参数如表3所示。TA15钛合金属于韧性大难断屑的材料,钻头断屑槽选用内斜型,使切屑卷成里松外紧的形状。

1.3试验方法

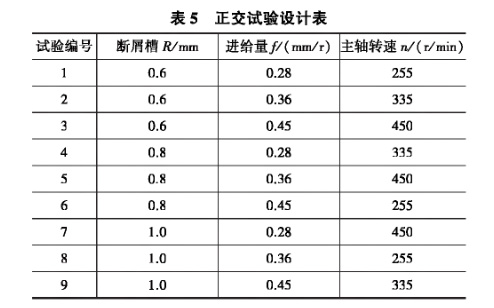

采用正交试验设计方法少,研究和分析在钻削过程中断屑槽圆弧半径R、主轴转速n和进给量f这3个参数对切屑形态的影响规律。根据TA15钛合金的材料性能和相关研究将因素设置成不同的3个水平,如表4所示。

2、试验结果与分析

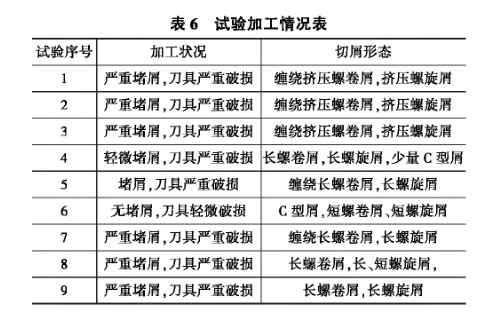

在深孔加工中,钻削是在封闭空间下进行的,排屑空间小,排屑条件恶劣,工件能否顺利排屑是关键问题,排屑主要是对切屑的处理和控制。切屑的宽窄、卷曲的形状、切屑的长短都直接影响排屑情况。表5和表6分别为TA15钛合金深孔钻削正交试验设计表和试验加工情况表,采用L9(34)正交实验表进行9组深孔钻削试验,观察每次试验的切屑形态,对钻削过程中切屑形态的变化进行分析比较。

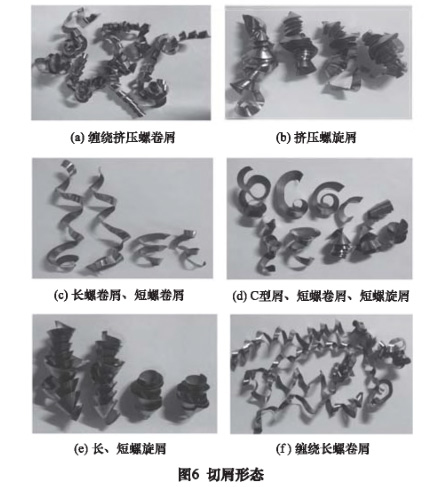

当R=0.6mm时,观察试验序号1、2和3可知,随着进给量和主轴转速的增大,对切屑形态的影响不是很明显,均产生缠绕挤压螺卷屑,挤压螺旋屑,如图6a、b所示,且无法进行正常加工,出现堵屑严重现象。这主要是由于断屑槽圆弧半径太小,切屑不能圆滑的滑过断屑槽产生卷曲,对断屑槽产生冲击,导致切屑被挤压折叠,无法折断,随着加工的进行,最终在排屑通道中堵死,造成刀具严重破损。

当R=0.8mm时,进给量为0.28mm/r,主轴转速为335r/min时,切屑形状发生改变,出现长短螺旋屑、长螺卷屑和少量的C型屑产生,如图6c、e。这是由于断屑槽圆弧半径R的增大,减小了切屑对断屑槽的冲击,使切屑能够顺利滑过断屑槽并产生卷曲,使切屑增加_部分附加变形,使切屑材料失去一些塑性,之后顶到孔底,切屑在弯矩作用下再变形,最后发生断屑。但在试验4结果所示中,加工状况为轻微堵屑,因此说明进给量和主轴转速对切屑形态也有影响。当进给量从0.28mm/r增大到0.36mm/r,主轴转速从335r/min增大到450r/min时,切屑形态出现缠绕长螺卷屑、长螺旋屑,加工状况为堵屑和刀具严重破损。这是由于主轴转速的进一步增大,使切削温度增加,材料塑性便会进_步增大,加剧了刀具磨损,导致切屑更加难折断所产生的,如试验5结果所示。当进给量从0.36mm/r继续增大到0.45mm/r,主轴转速从450r/min减小到255r/min时,出现C型屑、短螺旋屑和短螺卷屑,如图6d所示,可沿钻杆顺利排出,无堵屑现象,加工顺利。随着进给量的进一步增大,使切削力增大,切屑厚度增加,而随着主轴转速的降低,导致切削温度减小,使切屑的断裂应变值减小,降低了刀具磨损,使切屑能够及时折断,形成短切屑,能够顺利排出,如试验6结果所示。

当R=1.0mm时,观察试验7~9可知,改变进给量和主轴转速,切屑型态出现缠绕长螺卷屑和长螺旋屑,如图6e、f所示。这主要是由于断屑槽圆弧半径太大,使切屑在滑过断屑槽时的卷曲半径增大,降低了切屑的变形,无法及时折断,从而出现缠绕长螺卷屑和长螺旋屑,造成排屑通道堵屑,切削振动,加剧了刀具的磨损。

综合上述分析,在深孔钻削过程中,断屑槽圆弧半径的大小对切屑形态影响最为明显。合理地选用断屑槽圆弧半径、主轴转速和进给量,可以形成较理想的C型屑、短螺卷屑和短螺旋屑,保证加工的顺利进行。

3、结语

基于难加工材料TA15钛合金的深孔钻削试验,采用正交试验设计方法,研究和分析了断屑槽圆弧半径、主轴转速和进给量对切屑形态和切削状态的影响,得出以下结论。

(1)在钻削加工过程中,断屑槽、进给量及主轴转速的大小对切屑形态均有影响,其中断屑槽圆弧半径的大小对形成C型屑、短螺旋屑起主要影响作用。

(2)选取钻头断屑槽圆弧半径R=0.8mm,机床主轴转速门=255r/min,进给量/=0.45mm/r时,切屑形态主要为C型屑、短螺卷屑和短螺旋屑,排屑顺畅,钻削过程平稳。

参考文献

[1]隋楠,曹京霞,黄旭,等.合金成分对TA15钛合金组织及力学性能的影响[J].航空材料学报,2019,39(1):48-54.

[2]刘战锋,韩晓兰.典型难加工材料深孔加工技术[M].北京:科学出版社,2020.

[3]张小粉,张宪坤,白璃.45钢深孔枪钻切削试验与切屑形态分析[J].工具技术,2020,54(2):42-45.

]4]李艳,王琰,高峰.304不锈钢钻削性能仿真与实验研究[J].西安理工大学学报,2020,36(4):538-543.

[5]李毅.基于切屑形态的钛合金切削性能研究[J].光电技术应用,2020,35(1):70-74.

[6]金成哲,逢迪,王书利,等.钻削高强度钢的切屑形态仿真及试验研究[J].制造技术与机床,2020(3):78-84.

[7]胡宽辉,沈兴全,马腾,等.BTA深孔钻削EA4T钢的屑形研究[J].工具技术,2017,51(2):49-51.

[8]刘战锋,黄华.内排屑深孔钻刀片材料的合理选择[J].新技术新工艺,2003(12):24-25.

[9]李英,曹选平.内排屑深孔钻削加工刀具探讨[J].成都纺织高等专科学校学报,2007(4);15-17,22.

[10]魏效玲,王晓鹏,崔岳.基于正交试验的钛合金TC4切削参数的优化设计[J].煤矿机械,2020,41(5):120-122.

第一作者:冯亚洲,男,1984年生,博士,讲师,主要研究领域为弱刚性复杂曲面零件自适应加工、难加

工材料深孔加工切削机理等。已发表论文10余篇。

E-mail:asian5921@126.com通讯作者:黄帅澎,男,1995年生,硕士研究生,主要从事深孔加工技术方面的研究。E-mail:739919657@qq.com

相关链接

- 2022-04-01 批量定制TA15钛板 国军标BT20钛合金板

- 2022-03-23 利泰金属热销TC4钛板 TC4钛合金棒 支持来图来样定制

- 2022-03-22 航空用TC4/TA15钛合金板超塑性成形数控渐进成形等先进成形工艺及工业应用

- 2022-03-08 利泰金属定制标准为ASTMB348 牌号为TC4/Gr5钛合金叶轮片 φ560*198mm

- 2022-02-23 宝鸡钛棒厂家谈医用钛合金棒的特性及应用前景

- 2022-01-29 宝鸡钛锻件厂家谈航空用特殊钛合金材料的特性与机械加工工艺

- 2022-01-24 利泰金属定制航空航天用高硬度耐蚀性TC4钛板 TA15钛板

- 2022-01-15 TC4/TA9/TA15钛及钛合金板材国家该标准GB/T 3621-2007

- 2021-12-24 TA15钛板生产厂家谈钛及钛合金焊接工艺与特性

- 2021-12-21 航空用钛合金棒钛合金锻件的特点与表面加工方法