1、前言

钛及钛合金是一种优 良的结构材料 ,具有密度小、比强度高、塑韧性好 、耐热蚀性好、可加工性较好等特点 ,因此广泛应用 在航 空航天 、化工 、造船、冶金、仪器仪表等工业领域。我公司是一个大型氯碱化工生产企业 ,钛及钛合金在氧化性、中性及有氯离子介质中,其耐腐蚀性优于不锈钢,在生产氯盐介质工艺流程中的设备、管道及仪器仪表大 多选用钛及钛合金材料制造。TA15钛板生产厂家-利泰金属,结合多年的钛及钛合金的焊接实战经验,将钛合金材料的焊接特性及工艺,分享如下。

2、钛及钛合金的焊接特点

钛及钛合金具有特定的物理 、化学及热处理性能 ,为了掌握钛及钛合金的焊接工艺 ,提高焊接质量 ,必须深入了解钛及钛合金的特点。

2.1 焊接接头的脆化

钛的化学性能很活泼 ,在液态或高于 600%的固态下极易和氧 、氮 、氢等元素相互作用 ,产生脆化。在常温下 ,由于表面氧化膜 的作用 ,钛材保持着稳定性和耐腐蚀性 ,但钛在高温下特别是熔融状态时极易在焊缝热影响区的金属正反面得不到有效保护的情况下,很容易与氧、氮、氢发生反应 ,生成硬度脆性较大的氧化钛 、二氧化钛 ,空气 中的 氢产生氢脆。因此 ,在钛焊接时 ,为保护焊缝热影响区免受空气污染 ,我们通常采用的高纯度的惰性气体做为保护气体 ,如 :氩气或氩氦混合气体。

造成钛材脆化的另一个原 因是碳造成的脆化 。碳主要来源于母材、焊丝和油污等,碳在超过溶解度时析出硬脆的碳化钛,使焊缝塑性迅速下降,在焊接应力的作用下易产生裂纹 。

2.2 焊接接头的裂纹

2.2.1 热裂纹倾向

由于钛材中的碳 、硫 、磷 等杂质较少 ,所 以裂纹的敏感性低,在当母材和焊丝质量不合格 ,特别是 当焊丝有裂纹 、夹层缺陷时 ,会在夹层 的裂纹处积聚大量有害杂质而使焊缝产生热裂纹。

2.2.2 冷裂纹倾向

当焊缝 中含有氧 、氢 、氮量较多时 ,焊缝和热影响区性能变脆 ,在较大的焊接应力作用下容易出现裂纹 ,这种裂纹是在较低 的温度下形成的 ,在焊接钛及钛合金时,影响区有时会出现延迟裂纹,其主要原因是氢造成 的,氢脆及氢化物析出时产生较大的组织应力 ,在加上氢原 的扩散 与聚焦 ,最终使焊接接头产生裂纹 ,防止这种延迟裂纹的方法主要是送还和焊接接头氢 的来源。

2.2 .3 焊缝气孔

气孔是钛及钛合金焊接中常见的缺陷,氧、氮、氢、二氧化碳 、水和油污等都可能引起气孔的形成 ,但氢是钛及钛合金焊接 中形成气孔的主要气体,氢气也多数产生于焊缝中部和熔解处。

(1)氢气形成的原因

氢在高温时溶入溶池,冷却结晶时过饱和的氢来不及从溶池逸 出,在焊缝 中积聚形成气孔 ,焊缝凝 固的过程中中部温度高 ,使溶池中部的氢除了向气泡核扩散外 ,同时也向熔合线扩散 ,在焊缝中部和溶池边脆氢易过饱和而产生气孔。

(2 )减少气孔的措施

防止气孔 产生 的关键 是杜 绝有 害气体 的来源 ,防止焊接区被污染 ,通常采取以下措施 ;

① 焊前仔细清除焊丝、母材表面上的氧化膜及油污等有机物质、严格限制原材料中的氧、氢、氮等杂质气体的含量,焊前对焊丝进行真空去氢处理。

② 尽量缩短焊件清理后到焊接时间的间隔,一般不超过两小时,否则要妥善保存 ,以防吸潮。采用机械方法加工破 口端面、并除去剪切痕迹。

③ 正确选择焊接工艺参数,延长溶池停留时间,以便于气泡的逸出,控制氩气的流量 、防止紊流现象。

④ 采用低露点氩气,其纯度大于99. 99%,焊距上通氩气的管道不宜采用橡胶管,以尼龙软管为好。

2.2.4 精晶倾向

钛的溶点高、热溶量大 、导热性差 ,因此在焊接时容易产生较大的溶池并且熔池的温度很高。

这使得焊缝及热影响区的金属在高温的时间比较长,晶粒长大倾向较大,使接头塑性的断裂韧性降低。长大的晶粒难以用热处理方法恢复,所以焊接时应严格控制焊接 的热输人量 ,一般采用较小 的焊接电流和较快的焊接速度,来避免产生较粗大的晶粒 。

2.2.5 焊接变形

钛 的弹性模量 比不锈钢小 ,在同样 的焊接盈利条件小 ,钛及钛合金的焊接变形时不锈钢 的一倍 ,而且矫形很困难 ,因此在焊新年好时应该采用垫板和压板将待焊工件压紧,以减少焊接变形 。

3、钛及钛合金的焊接工艺

钛及钛合金的性质非常活泼,溶解氮 、氢、氧的能力很大 ,普通 的焊条手弧焊 、气焊 、二氧化碳气体保护焊都不适合钛及钛合金的焊接 ,根据钛及钛合金的主要焊接方法及其特点 ,应用最多的有钨极氩弧焊 、熔化极氩弧焊 。

3.1 焊接准备

3.1.1 焊接清理

钛及钛合金的焊接接并没有对它 的质量在很大程度上取决于焊件和焊丝 的焊前 清理工作 ,通常采用机械清理和化学清理。

(1)机械清理采用冲压、剪切和切割下料的工件均需要焊前对其接头边缘进行机械清理,对于焊接质量要求不高或酸洗有困难的焊件,一般可以用细砂布、不锈钢丝刷擦试或用硬质合金刮刀削焊缝边缘去 除表面氧化膜 ,刮出金 属光泽即可。

而对于采用气割下料的工件,机械加工的切削层的厚度不能小于2~5mm 。然后用丙酮 、乙醇或 甲醇等溶剂除去坡口两侧 的手印 、有机物质及焊丝表面的油污等。在除油时需要使用厚棉布,毛刷刷洗 。对于焊接经过热加工或在无保护气体的情况下热处理的则需要进行综合清理 ,通常采用喷吵清理表面 ,然后进行化学清理 。

(2)化学清理我们一般采用 盐酸清理焊件焊丝表面 ,经酸洗和水洗擦干后应在 四小时内用完 ,否则需重新清理 ,焊丝可放在温度为 150 —200℃烘箱内保存,随取随用。取焊丝应戴洁洁净白手套 ,以免潮热焊比,对焊件应采取塑料布 掩盖防止污染 ,对已沾污的可用丙酮或酒精擦洗 。

(3)坡口配置

在选择坡 口形式及尺 寸时 ,应尽 量减少焊接层数和填充金属量,以防止接头塑性的下降,搭接接头由于其背面保护困难,接头受力差尽可能不采用 。对 于母材厚度小于2.5mm 的 I 型坡 口对接接头 ,可以不添加填充焊丝进行焊接 。对 于厚度大的母材则需要开坡 口并添加填充金属 ,一般应尽量采用平焊。

由于钛的一些特殊 的物理性能 ,如表面张力系数大,熔融态时黏度小,使得焊前必须对焊件进行仔细装配 ,点固焊是减少焊件变形的措施之一 ,一般焊点间距为 100—150m m ,其长充约 10—15m m 。点固焊所用的焊丝、焊接工艺参数及保护气体等条件与正式焊接时相 同 ,在每一点固点焊时 ,焊件的背面必须通氩气保护以止焊点被污染,停焊时, 应延时关闭氩气 ,同时装配时应严禁使用铁器 敲击划伤待焊工件表面。

3.2 焊接工艺

3.2.1 钨极氩弧焊

钨极氩弧焊是采用高熔点的钨棒 (钍钨、铈钨)做为电极,氩气流的保护区,依靠不熔化的钨棒与焊件之 间产生 的电弧熔化基本金属及填充焊丝的一种方法 。

钨极氩弧焊是焊接钛及钛合金最常用的方法,通常用于焊丝厚度在 3mm 以下的钛及钛合金。

钨极氩弧焊可分为敞开式焊接和箱 内焊接两种类型 ,它们又各 自分为手工焊和 自动焊 ,敞开式焊接是在大气环境中的普通氩时,是利用焊枪喷嘴、托罩和背面保护装置通以适量的氩气和氩氦混合气体,把焊接高温区与空气隔开,以防止空气侵入而沾污焊接区的金属 ,这是一种局部气体保护 焊接方法。

钛及钛合金钨极手工氩弧焊必须配用氩气保护效果 良好的焊枪 、托罩 、焊接时一般采用左焊法,焊枪尽可能与焊件表面垂直,钨极伸出长充(5~8mm )和喷嘴(16~20mm )离焊件表面距离尽量小,但不要影响焊接时的视线,焊枪操作要平衡均匀,送丝时应注意不要将焊丝熔化端部移出氩气保护区 ,否则焊丝端部被 氧化后再熔入熔池会影响焊缝的质量。当焊接中断或结束时,焊枪必须在结束处停留一段时间,继续送氩气保护,尤其是托罩不能离开焊缝保护 区,直至冷却到焊缝不再氧化的温度时方可移开 、停气 。

3.2.2 焊接材料的选择

(1)氩气 适用于钛及钛合金焊接用的氩气为一级氩气 ,其纯度为 99.99%,露点在 一40%以下,杂质总含量 < 5%,水分 < 0.001M G /L。焊接过程中如果氩气的压力降至 1M PA 时应停止使用,以保证焊接接头的质量。

(2)焊丝 填充焊丝 的成分一般应与母材金属的成分相同 。常用 的牌号有 TA1、TA2、TA3、TA4、TA5、TA6 及 TC3 等。这些焊丝均以真空退火状态供应 ,如果没有标准牌号 的焊丝 ,可以从焊件上剪下狭条作为焊丝代用。为了提高焊缝金属的塑性,也可选用纯钛焊丝 。

(3 )氩气 流量的选择 以达到 良好 的焊接表面色泽为准过 的流量不易形成稳定的气流层 ,容易产生紊流现象。对焊接区产生污染,降低焊缝塑性。对托罩中的氩气含量不足时焊接接头表面呈现不同的氧化色泽 ,而流量过大时将对焊枪喷嘴的气流产生干扰.

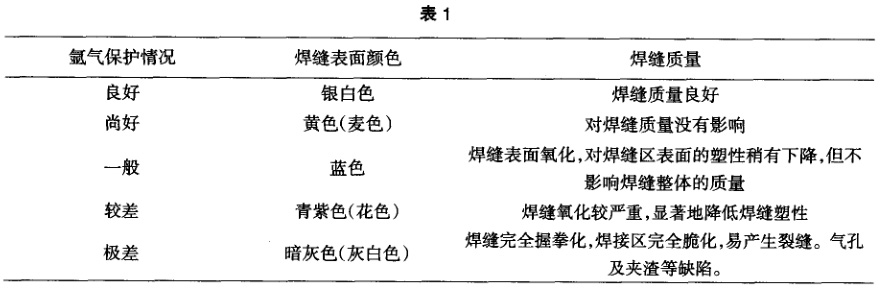

3.3 气体保护

由于钛及钛合金对空气中的氧、氮、氢等气体具有很强的亲和力,因互必须在焊缝区和热影响区采取 良好的措施 ,在焊接时应提前送氩气三秒以上 (这是指焊枪 ),焊接过 程中在选择接 头形式时要考虑到焊接时便于氩气的有效保护 ,同时接头背面也要单独通入氩气保护,在焊接管道时每次必须提前充氩气或氩拟混合气体进行保护。第一层焊接完时仍继续充氩气不能终断直至第二层也焊接完毕,焊接结束时还要延迟断气时间 15 ~30s以上。以焊接多层多道焊时,每一层都要保护好 ,不能只凭盖面层焊缝的色泽来评介焊接接头

的保护效果。总之,采用合理的保护装置、设施及焊接工艺才能保证有合格的焊接质量 ,具体产生的影响如下表 1:

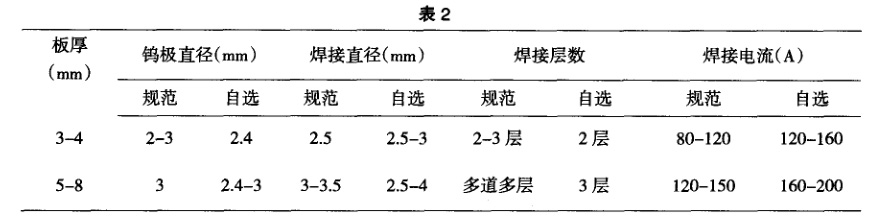

3.4 焊接工艺参数

在焊接规范里,焊接电流迁用的都较小,而本人从事多年的焊接钛和钛合金的管道、设备制作。

为了加快工程进度,我采用的焊接电流比《焊接规范》里稍大一些 ,经过多年焊接经验的积累,在保证了焊接质量 的前提下 ,选用 了较大 的焊接 电流和最大的焊接速度 ,提高 了工作效率 ,达到了预期的效果,加快了工程进度 ,得到了单位的好评 ,具体焊接参对照如下表 2:

4、结论

焊接钛及钛合金时,保护气体纯度、流量、喷嘴的结构形式和尺寸大小与焊件的距离 ,接头形式及内外保护装置是否符合要求,室内室外或风力大小都会影响焊接质量 ,所以在焊接钛及钛合金时要注意各种保护措施是否合理,准备工作是否到位 ,是否能确保焊接质量合格 ,关系非常重大。

参考文献

[1]机械工业沈阳教材编委会编.焊接基础【M ].东北工学院出版社 ,1989.

[2】焊接技术编写组.焊接技术[M ].北京国防工业出版社,1991.

[3]朱若兰,等译.特殊金属材料的焊接[M ](日本焊工培训教材).上海科技文献 出版社,2003.

相关链接

- 2022-04-01 批量定制TA15钛板 国军标BT20钛合金板

- 2022-03-27 航空用TA15钛合金板棒材深孔钻削试验研究

- 2022-03-22 航空用TC4/TA15钛合金板超塑性成形数控渐进成形等先进成形工艺及工业应用

- 2022-01-24 利泰金属定制航空航天用高硬度耐蚀性TC4钛板 TA15钛板

- 2022-01-15 TC4/TA9/TA15钛及钛合金板材国家该标准GB/T 3621-2007

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究

- 2021-10-25 宝鸡TA15钛板生产厂家谈冷轧钛板表面缺陷识别与控制方法

- 2021-08-25 利泰金属定制TC4钛板 TC4钛合金 规格全 批量定制

- 2021-08-22 航空TA15钛板 材质结实 做工精细

- 2021-08-15 国内外TA15钛合金板材微观组织及疲劳性能研究