TA15 钛合金因其卓越的比强度、优异的耐腐蚀性能以及高温稳定性,已成为现代航空装备轻量化的关键材料 [1]。统计数据显示,美国 F-22 战斗机的钛合金用量占比达 41% (质量分数), 中国 J-20 战斗机钛合金比例亦突破 20%, 并呈现持续增长态势 [2]。在飞机结构系统中,钛合金不仅应用于蒙皮、翼梁等主承力构件,更在发动机高温部件中发挥着不可替代的作用 [3-4]。

在钛合金的应用中,板料成形尤其是薄板成形一直是成形领域的难点。室温条件下,TA15 钛合金板材的伸长率仅为 8% ~ 12%, 远低于铝合金的 20% ~30%, 导致传统冷成形难以满足航空零件复杂曲面的成形需求 [3]。现有研究表明,通过等温成形工艺 (温度区间为 700 ~ 900 ℃) 可使 TA15 钛合金的成形极限提高 200% 以上 [5]; 但随之引发的模具热力耦合效应 (模具与坯料热膨胀系数差异达 8×10-6℃-1) 和工艺参数敏感性 (随温度和应变速率变化等) 显著增加了工艺复杂度 [6-7]。

当前,对钛合金等温成形研究多聚焦于单工序成形的优化,对多工序的级进成形技术探索尚存空白 [8-12]。多工序成形的钛合金零件,每一成形工序需要专用的模具在等温热成形压机上完成零件成形。在每一工序,模具均会在等温热成形设备上经历升温 - 成形 - 降温这一过程,其占用设备时间约为 3 天,且该过程大部分时间设备处于高温状态。现有多工序成形钛合金零件的模具形式导致制件周期长、成本高。因此,本研究针对 TA15 钛合金三角盒形零件,提出一种通过级进模实现的多工序等温热成形工艺,将其称为等温级进热成形工艺。

1、研究对象

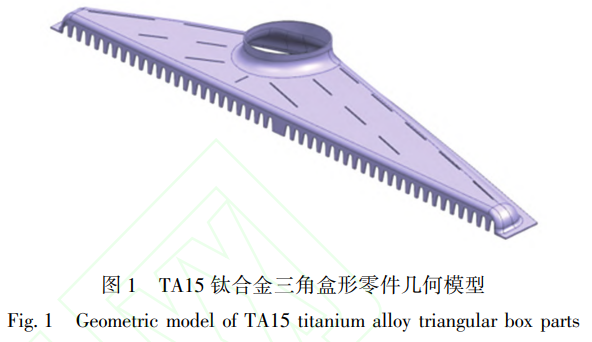

研究对象为 TA15 钛合金板料成形件,其几何模型如图 1 所示,其壁厚为 1.2 mm, 外形轮廓尺寸约为 666 mm×45 mm×145 mm, 侧壁与法兰过渡处圆角 (凹模圆角) 半径为 3.5 mm, 侧壁过渡圆角半径为 15 mm, 底部圆角 (凸模圆角) 半径为 5 mm, 翻孔圆角半径为 12 mm。根据零件技术要求,成形件最大减薄率不大于 25%。

2、多工序等温热成形工艺分析

2.1 成形工艺设计

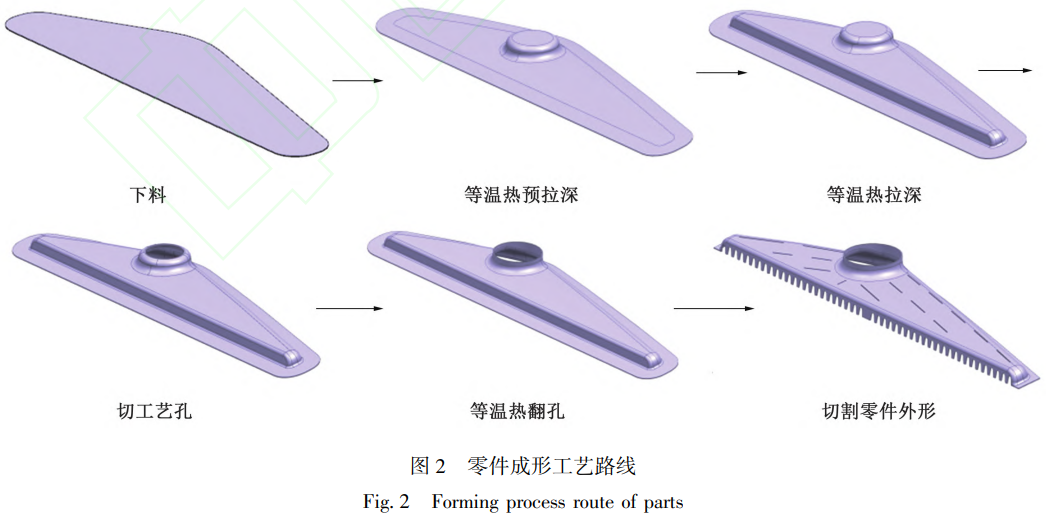

成形件的投影整体呈三角形状,中间部分有圆形翻孔,翻边高度较深。设计下料、切工艺孔及切割零件外形 3 个分离工序;等温热预拉深、等温热拉深和等温热翻孔 3 个成形工序。成形工艺路线如图 2 所示。

2.2 成形过程有限元模拟

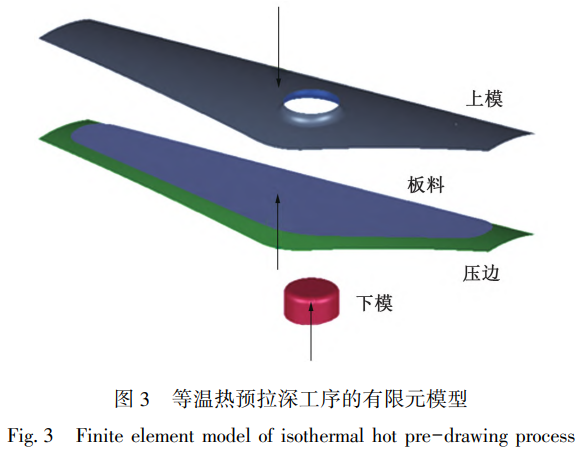

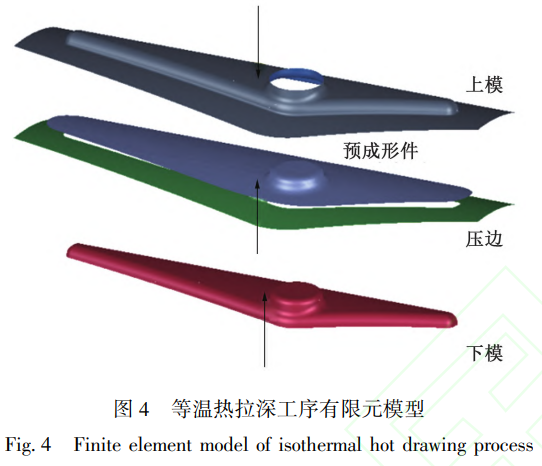

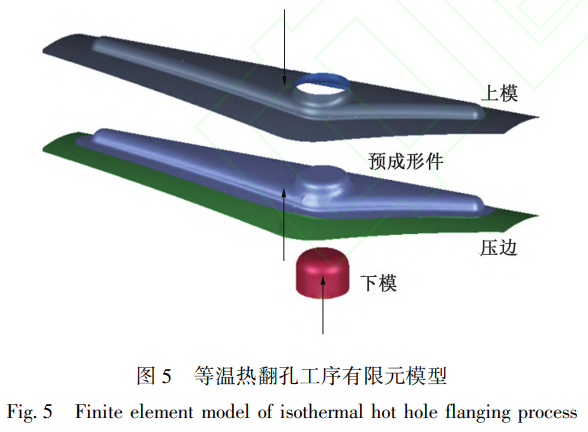

选用有限元软件,分别构建 3 工序等温热成形有限元模型,如图 3~ 图 5 所示。

1) 预拉深工序

上模下行与压边合模,夹持板料继续下行,与下模合模成形。该工序主要成形凸模上的特征形状,在无外侧三角盒形特征的情况下,最大程度地保证凸模成形时的材料塑性流动。

2) 热拉深工序

上模下行与压边合模,夹持前序成形零件继续下行,与下模合模成形。该工序主要成形出三角盒形的形状特征。同时,保证前序成形的凸包特征在该序基本不发生变形。

3) 热翻孔工序

上模下行与压边合模,夹持前序成形零件继续下行,与下模合模成形。该工序主要完成翻孔成形,同时对前序进行校形。

上述 3 个成形工序的边界条件为: (1) 下模被固定;(2) 上模用位移控制,保证最终合模位置如表 1 所示;(3) 采用位移控制压边,保证压边圈与上模的间隙如表 1 所示;(4) 800 ℃等温热成形;(5) 成形速率为0.5mm.s-1; (6) 上模及压边圈与板料间摩擦因数为 0.2; (7) 下模与板料间摩擦因数为 0.45。

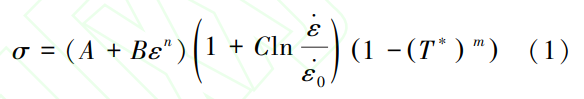

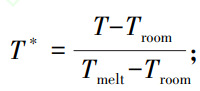

TA15 钛合金在 800 ℃下的弹塑性变形本构模型采用 Johnson-Cook 本构模型,即:

式中:σ为流动应力,MPa;ε为流动应变;ε.为应变速率,s-1;ε0为参考应变速率,取0.001s-1;T∗为归一化温度,

T为成形温度K;Troom为室温,为298K;Tmelt为TA15钛合金熔点,为1923K;A为初始屈服应力,MPa;B为应变硬化系数,MPa;C为应变率敏感系数;n为应变硬化指数;m为温度软化指数。

T为成形温度K;Troom为室温,为298K;Tmelt为TA15钛合金熔点,为1923K;A为初始屈服应力,MPa;B为应变硬化系数,MPa;C为应变率敏感系数;n为应变硬化指数;m为温度软化指数。

将高温单拉试验获得的数据带入上述本构模型,得到TA15钛合金的高温弹塑性本构模型参数如下:A=930MPa、B=467MPa、n=0.28、C=0.021、m=0.15。

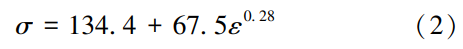

带入本研究成形温度800℃,平均应变速率0.01s-1,其本构方程简化为:

表 1 压边及凸凹模间隙设置 Table 1 Setting of blank holder clearance and punch-die clearance

| 工序 | 压边间隙 /mm | 凸凹模间隙 /mm |

| 等温热预拉深 | 1.3 | 1.35 |

| 等温热拉深 | 1.3 | 1.45 |

| 等温热翻孔 | 1.2 | 1.2 |

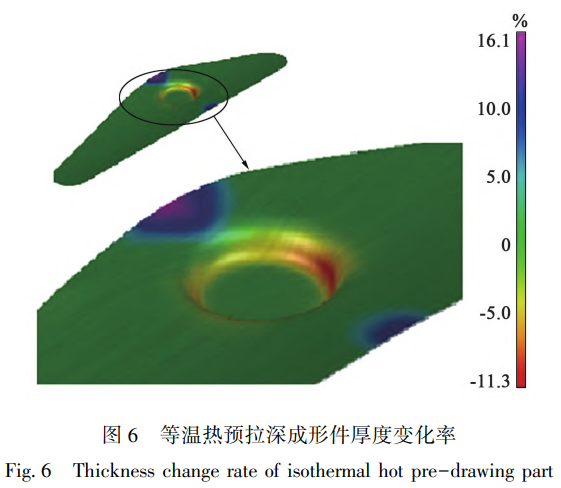

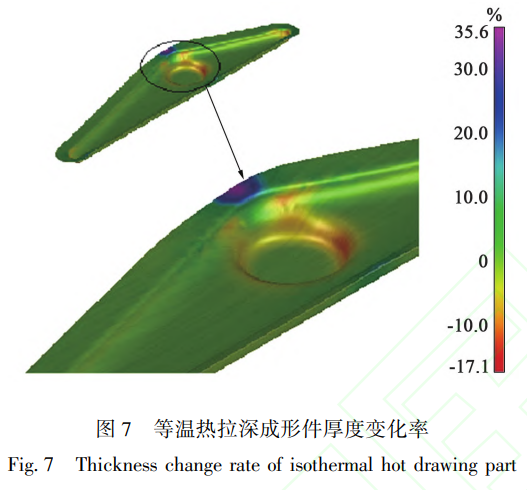

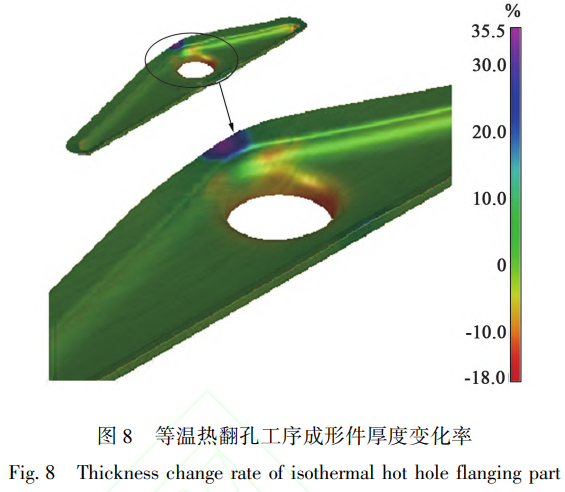

成形及最终零件仿真减薄率云图如图6~图8所示。结果显示,各工序中的成形件均无破裂、褶皱等失效形式。在本研究中,主要关注的是成形件的厚度变化。如图6所示,等温热预拉深工序(级进工序I)零件成形,零件最大减薄率约为11.3%,出现在凸包侧壁;最大增厚率约为16.1%,出现在近凸包的法兰边缘。如图7所示,等温热拉深工序(级进工序II)零件成形,零件最大减薄率约为17.1%,出现在凸包侧壁;最大增厚率约为35.6%,出现在近凸包的法兰边缘。如图8所示,等温热翻孔工序(级进工序III)零件成形,零件最大减薄率约为18.0%,出现在翻孔边缘处;最大增厚率约为35.5%,出现在近孔的法兰边缘。各工序成形件的

最大减薄率均小于25%,因此成形满足零件技术要求。

3、等温级进热成形工艺设计

经过对 TA15 钛合金等温热拉深的有限元模拟可知,3 个工序的成形过程是相似的,模具的型腔形状和尺寸接近。因此,可以考虑在一套模具中设计 3 个型腔,形成级进模,完成上述 3 个工序的等温热成形。这样,能够有效提高热成形设备和模具利用率,降低生产周期和成本。

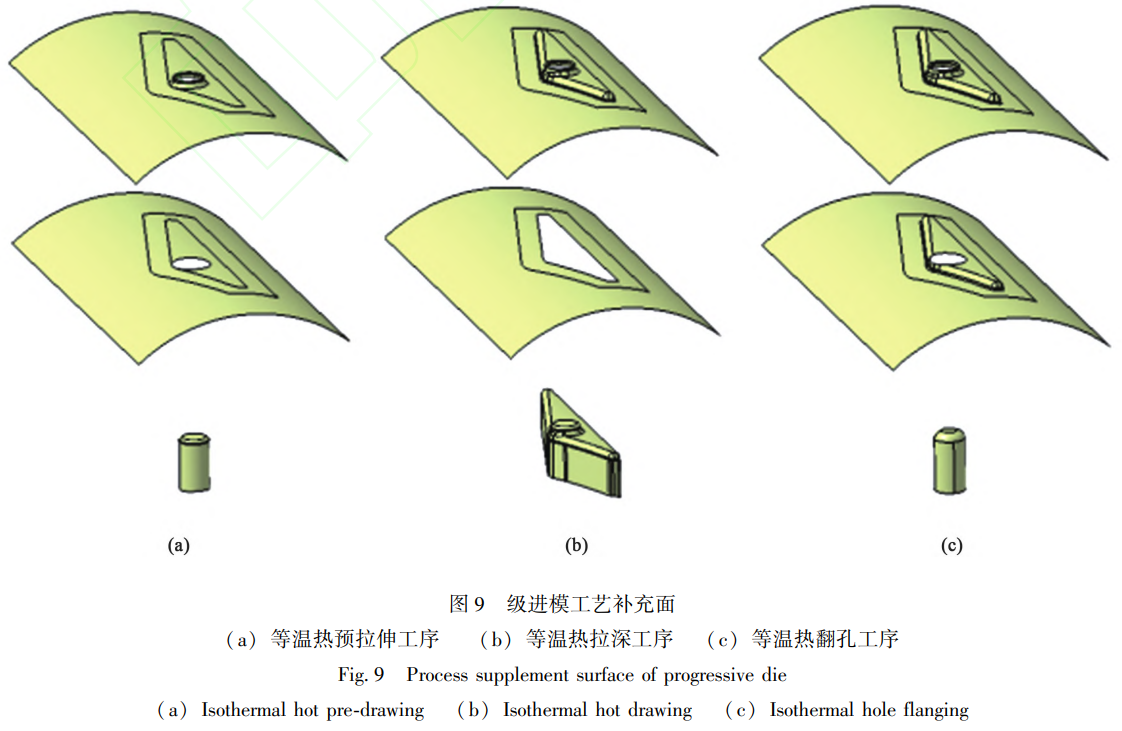

首先,完成级进模的工艺补充面设计,如图 9 所示。

(a) 等温热预拉伸工序 (b) 等温热拉深工序 (c) 等温热翻孔工序

然后,遵循以下原则对 3 个工序的工艺面进行排布: (1) 型腔尽量对称布置,减少设备偏载;(2) 型腔高度一致,保证多工序相同的初始成形位置;(3) 型腔尽量按工艺顺序排布。

3 个工序等温热成形的工艺补充面差距不大,工艺面排布对设备偏载的影响不大,因此对 3 个工艺面的排布不做特殊安排,仅按成形顺序从左至右依次排布。

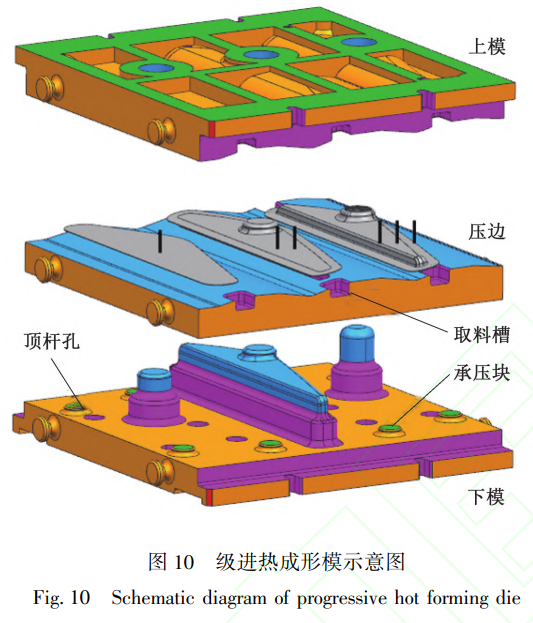

根据上述 TA15 钛合金零件等温级进热成形工艺,设计了等温级进热成形模结构如图 10 所示。

其主要结构如下:

下模。下模固定于设备下工作平台上。

上模。上模固定于设备上工作平台上,随设备下行完成合模成形工艺动作。

压边。压边放置于设备下顶杆上。

承压块。承压块保证成形高度。

取料槽。便于 3 工序零件的取放。

顶杆孔。设备顶杆通过顶杆孔带动压边运动。

工艺动作如下:

设备顶杆带动压边升起至合模初始位置;

将各预成形件放置在压边对应的加工位置上并预热;

设备滑块带动上模与压边合模;

合模后的上模和压边夹持零件整体向下运动,直至与凸模完全合模后保温保压;

上模回程,压边升起至零件脱离下模,将零件取出。

4、试验验证

拉深试验用双动热成形液压机部分参数如表 2 所示,成形参数参考有限元模拟设置如表 3 所示。

表 2 热成形设备参数

Table 2 Parameters of hot forming equipment

| 参数 | 数值 |

| 成形压力 /kN | 3150 |

| 下顶出缸顶出力 /kN | 500 |

| 压力控制精度 / % | ≤±1 |

| 上平台压制速度 / (mm・s -1) | 0.1~50 |

| 工作台有效台面 / (mm×mm) | 1600×1200 |

| 最高加热温度 / ℃ | 900 |

表 3 零件成形参数

Table 3 Forming parameters for part

| 参数 | 数值 |

| 压边力 /kN | 300 |

| 合模力 /kN | 1000 |

| 润滑情况 | 水基石墨润滑 |

| 防氧化情况 | 氮化硼 |

| 成形温度 / ℃ | 800±10 |

| 拉深速度 / (mm・s-1) | 0.5 |

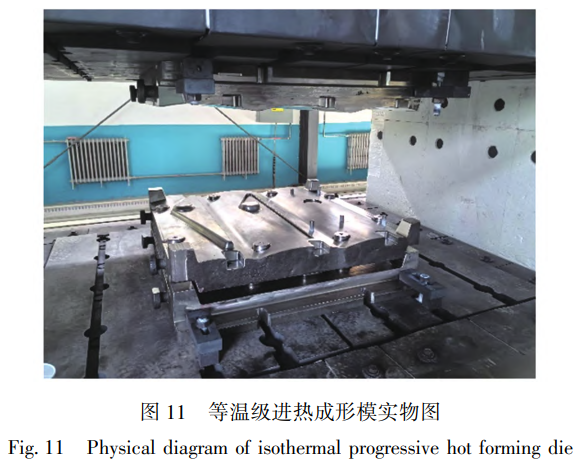

图 11 为等温级进热成形模实物图,试模过程中发现,在等温级进热成形模满工位工作时,模具运行正常,未发生偏载,试制的零件成形效果良好,级进型面的设计合理;在 I、III 工位空置的情况下,模具发生偏载,试制零件出现压痕、卡模等情况,因此,在批量成形开始和结束,生产零件不能满足满工位工作时,需要用等厚的料片或试验件填充空工位,保证级进模不发生偏载。

图 12 为级进等温热成形各工序的成形件。

(a) 等温热预拉深 (b) 等温热拉深 (c) 等温热翻孔

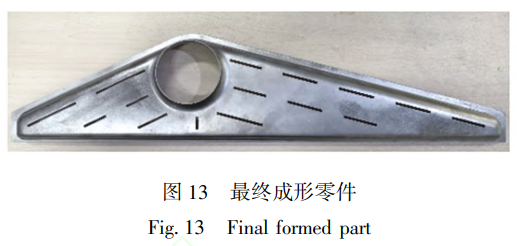

图 13 为最终成形零件,可以发现,零件成形效果良好,无破裂褶皱等失效形式;零件成形尺寸满足技术要求;最大减薄率约为 19%, 出现在翻孔边缘处。

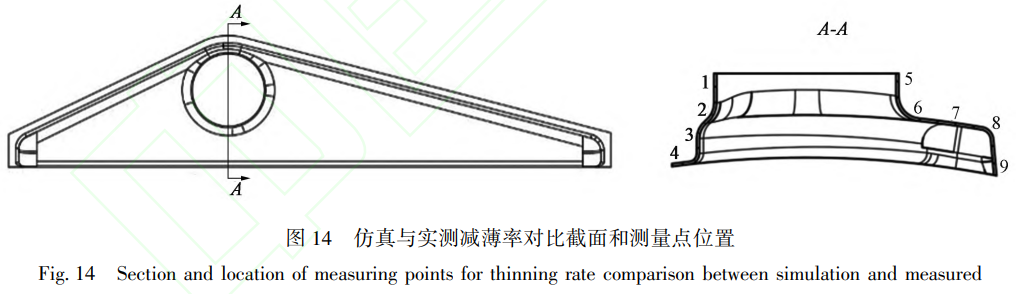

在最终成形零件上截取如图 14 所示的截面,并在截面上选取 9 个测量点实测零件的减薄率,与仿真结果对比如表 4 所示,零件试制成形效果与模拟高度一致。

表 4 仿真与实测减薄率对比 (%)

Table 4 Comparison of thinning rate between simulation and measured (%)

| 测量点 | 仿真减薄率 | 实测减薄率 | 误差 |

| 1 | -9.6 | -9.2 | 0.46 |

| 2 | -1.2 | -0.8 | 0.34 |

| 3 | 4.3 | 3.8 | -0.56 |

| 4 | 28.3 | 25.8 | -1.88 |

| 5 | -13.0 | -11.7 | 1.53 |

| 6 | -9.3 | -9.1 | 0.09 |

| 7 | -0.2 | 0.0 | 0.17 |

| 8 | 1.6 | 1.7 | 0.16 |

5、结论

(1) 工艺设计与模拟优化:基于 TA15 钛合金三角盒形零件的几何特征与成形要求,设计了包含下料、预拉深、拉深、切工艺孔、翻孔及外形切割的 6 工序成形路线。利用模拟软件构建了 3 工序等温热成形模拟模型,明确了压边间隙、凸凹模间隙、摩擦因数等关键边界条件,并通过级进工艺排布实现 3 工序 (预拉深、拉深、翻孔) 在一次模压中同步完成,减少了设备占用时间与模具数量。

(2) 成形质量验证:模拟结果表明,各工序成形过程中未出现破裂、褶皱等缺陷,最大减薄率 (18.0%) 符合技术要求 (最大减薄率 ≤25% )。试验验证中,采用双动热成形液压机进行零件试制,成形件尺寸精度达标且表面质量良好,验证了工艺参数的合理性与模具设计的可靠性。

(3) 模具创新与效率提升:设计的等温级进热成形模通过设计整体工艺动作实现了多工序的高效集成。与传统单序成形相比,设备利用率提高约 50%, 生产周期缩短至原工艺的 1/3, 显著降低了成本。

(4) 应用价值与推广潜力:本研究为复杂钛合金零件的多工序热成形提供了新思路,尤其适用于航空领域对高精度、轻量化零件的需求。等温级进热成形技术的成功应用,为后续拓展至更多工序或不同工艺的热成形工艺奠定了基础。

(5) 拓展应用:受限于等温热成形连续送料机构的搭建难度和等温热成形冲孔工艺的实现难度,本研究未能实现对研究对象的连续级进成形,这也是阻碍等温级进热成形工艺进一步提高成形效率、降低成本的关键。

参考文献

[1] 周宗熠,相志磊,马小昭,等。高强 β 钛合金的发展现状与强化方法 [J].北京工业大学学报,2024, 50 (5): 620-631.

[2] 刘世锋,宋玺,薛彤,等。钛合金及钛基复合材料在航空航天的应用和发展 [J].航空材料学报,2020, 40 (3): 77-94.

[3] Li X, Wei H, Zhang C, et al.Research on hot deformation behavior of TC4 titanium alloy under electromagnetic forming [J].Journal of Aeronautical Materials, 2022, 225: 111502.

[4] 陆子川,张绪虎,微石,等。航天用钛合金及其精密成形技术研究进展 [J].宇航材料工艺,2020, 50 (4): 1-7.

[5] 魏世龙,裴继斌.TA15 钛合金广域温度下的力学性能 [J].锻压技术,2024, 49 (12): 188-197.

[6] 郭文平,施立军,曹江,等.Ti6Al4V 钛合金盒形件热拉深成形 [J].锻压技术,2023, 48 (12): 87-93.

[7] 苏俊明,施立军,赵文华,等。等温热成形钛合金零件尺寸精确控制方法 [J].塑性工程学报,2023, 30 (3): 39-45.

[8] 张钊,谷雨薇。基于起皱分析的钛合金异形盒件缺陷控制研究 [J].塑性工程学报,2023, 30 (12): 55-61.

[9] 孙晓龙,涂璞,葛新,等。热拉深钛合金盒形件法兰褶皱分析 [J].模具工业,2023, 49 (9): 25-30.

[10] 胡云,林彬。钛合金曲面类零件的热冲压工艺 [J].锻压技术,2023, 48 (3): 95-98.

[11] 商正航,包明昊,陆陶冶,等。多道弯折钛合金零件的热成形工艺研究 [J].现代制造技术与装备,2024 (2): 70-75.

[12] 高大明,王会东,王珏,等.TC4 钛合金大深腔反向变曲率复杂蒙皮零件成形工艺 [J].塑性工程学报,2023, 30 (2): 48-54.

[13] Zhou Z, Xiang Z, Ma X, et al.Development status and strengthening methods of high-strength β-titanium alloy [J].Journal of Beijing University of Technology, 2024, 50 (5): 620-631.

[14] Liu S F, Song X, Xue T, et al.Application and development of titanium alloy and titanium matrix composites in the aerospace field [J].Journal of Aeronautical Materials, 2020, 40 (3): 77-94.

[15] Wei S L, Pei J B.Mechanical properties of TA15 titanium alloy at a wide range of temperatures [J].Forging & Stamping Technology, 2024, 49 (12): 188-197.

[16] Guo W P, Shi L J, Cao J, et al.Hot drawing on Ti6Al4V titanium alloy box-shaped parts [J].Forging & Stamping Technology, 2023, 48 (12): 87-93.

[17] Su J M, Shi L J, Zhao W H, et al.Precise control method of dimension of isothermal hot formed titanium alloy parts [J].Journal of Plasticity Engineering, 2023, 30 (3): 39-45.

[18] Zhang Z, Gu Y W.Research on defect control of titanium alloy irregular box parts based on wrinkle analysis [J].Journal of Plasticity Engineering, 2023, 30 (12): 55-61.

[19] Sun X L, Tu P, Ge X, et al.Analysis of flange wrinkling in hot drawn titanium alloy box [J].Mould & Die Industry, 2023, 49 (9): 25-30.

[20] Hu Y, Lin B.Hot Stamping Process of Titanium Alloy curved surface parts [J].Forging & Stamping Technology, 2023, 48 (3): 95-98.

[21] Shang Z H, Bao M H, Lu T Y, et al.Research on hot forming process of titanium alloy parts with multiple bends [J].Modern Manufacturing Technology and Equipment, 2024 (2): 70-75.

[22] Gao D M, Wang H D, Wang J, et al.Forming technology of complex skin parts with large deep cavity and reverse variable curvature of TC4 titanium alloy [J].Journal of Plasticity Engineering, 2023, 30 (2): 48-54.

相关链接

- 2025-09-17 TA15钛合金板跨相变点退火的组织与织构演化规律及其对拉伸性能的耦合影响机制

- 2025-08-31 不同退火温度对航空航天领域用TA15钛合金厚板组织与力学性能的影响分析

- 2025-08-30 激光冲击强化TA15钛合金的组织演变与腐蚀性能研究:从微观结构、力学性能到电化学行为的综合表征

- 2025-08-24 电弧增材连接TA15合金构件高精度成形方法

- 2025-08-17 多工艺耦合下TA15钛合金棒组织演化与高温性能协同调控机制

- 2025-08-12 数据驱动TA15钛合金板制造:热处理-加工-服役性能映射模型构建

- 2025-07-14 热处理工艺对TA15钛合金力学性能和耐磨性的影响

- 2025-06-23 TA15钛合金航空船舶应用对比:高温685MPa VS 深蚀0.001mm/a的性能博弈与国产化破局

- 2025-06-19 TA15钛合金增材制造:从"毫米精度"到"米级突破"的航空制造革命

- 2025-06-04 利泰金属谈几种特殊牌号钛合金板的性能特点与工艺流程