TA15钛合金作为近α型钛合金的典型代表,以其卓越的综合性能在众多高端领域崭露头角。其合金成分中,Ti作为基体,Al、Zr、Mo、V等合金元素协同作用,赋予材料高强度、良好的热稳定性、抗蠕变性、焊接性和加工塑性。在航空航天领域,从飞机的机翼梁、隔框到发动机的关键部件,TA15钛合金凭借其优异性能成为保障飞行器安全与性能的关键材料;在船舶制造中,其出色的耐腐蚀性可有效抵御海水侵蚀,延长船舶使用寿命;在化工装备里,面对复杂化学介质,TA15钛合金也能保持稳定性能。然而,随着各行业对材料性能要求的不断攀升,TA15钛合金在制备工艺、组织调控以及性能优化等方面仍面临诸多挑战,亟待深入研究与创新突破。

目前,围绕TA15钛合金的研究呈现出多维度、深层次的态势。在制备工艺上,传统的熔铸、锻造等方法正与新兴的增材制造技术如选区激光熔化(SLM)、激光熔化沉积(LMD)等相互交融,力求在提升材料利用率、缩短生产周期的同时,实现复杂结构件的高精度制造。热处理工艺方面,去应力退火、完全退火、双级时效处理以及超塑成形相关的特殊热处理工艺不断优化,旨在精准调控合金的微观组织,从而平衡和强化各项力学性能。在性能研究领域,从室温和高温下的拉伸、压缩性能,到疲劳、断裂韧性以及抗腐蚀性能等,科研人员正通过先进的表征手段深入剖析其内在机制。但不可忽视的是,现有研究在某些关键问题上仍存在技术瓶颈,如SLM成形过程中的孔隙、裂纹缺陷控制,焊接接头性能的进一步提升等,亟待解决。

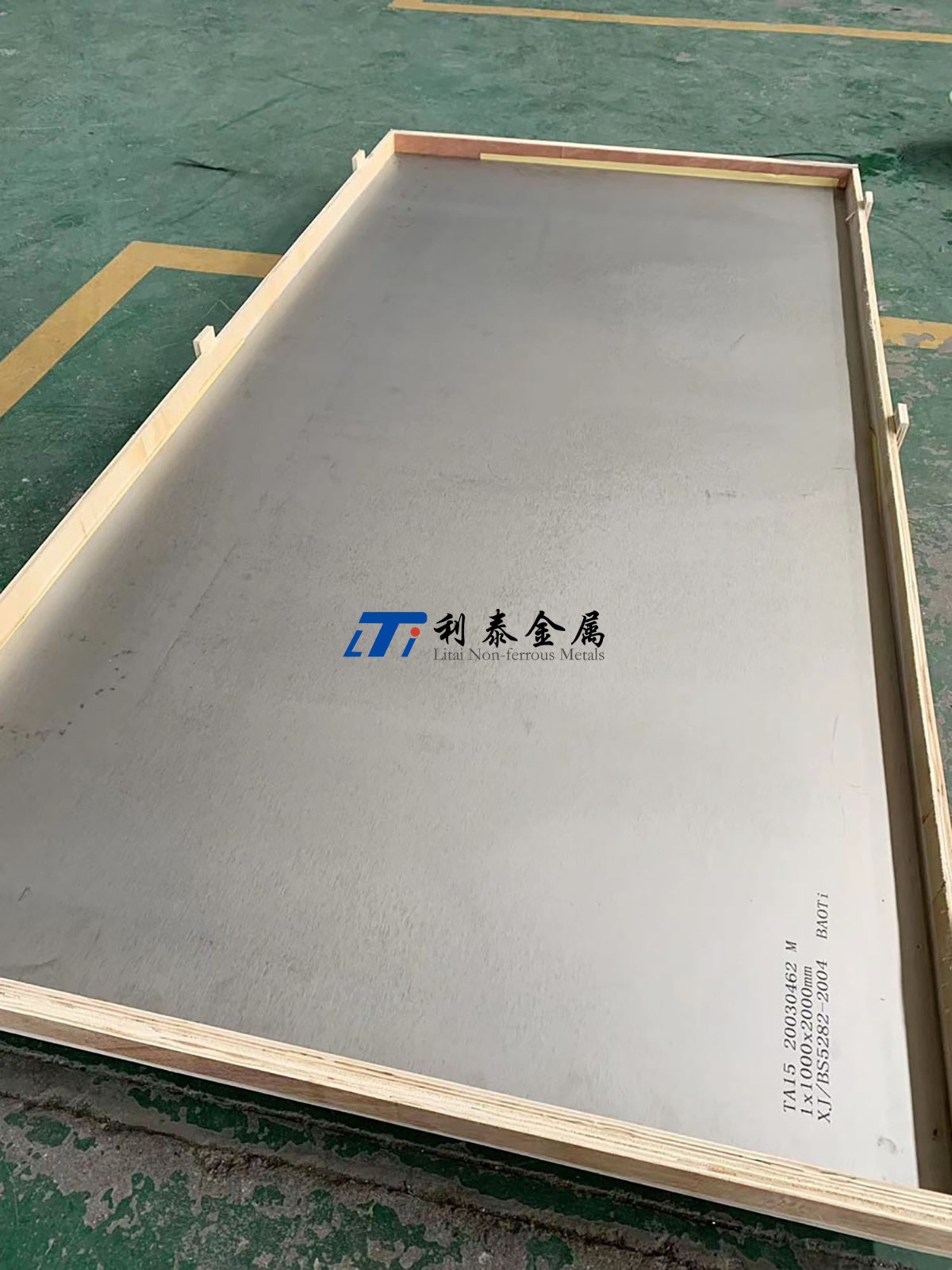

利泰金属将以TA15钛合金的基础特性为切入点,系统阐述其多种制备工艺的原理、流程与关键技术点,详细分析不同热处理工艺对微观组织和力学性能的影响规律,深入探讨其在典型应用领域的性能表现与实际案例,同时对比传统工艺与新兴技术的优劣,揭示现存问题并展望未来发展方向。通过对核心数据的梳理和关键技术的解析,为TA15钛合金的进一步研究与工程应用提供全面、详实的参考依据。

1、TA15钛合金基础特性

1.1化学成分与合金体系

TA15钛合金名义成分为Ti-6.5Al-2Zr-1Mo-1V,各合金元素在其中扮演着关键角色。Al作为主要的α相稳定元素,通过固溶强化机制显著提高合金的强度与耐热性,每增加1%的Al含量,室温抗拉强度可提升约60-80MPa,同时在高温下能有效抑制晶粒长大,稳定组织结构。Zr同样为α相稳定元素,它不仅增强合金的高温性能,还能改善其加工性能,细化晶粒,提升材料的综合力学性能。Mo和V属于β相稳定元素,适量的Mo和V可在合金中引入β相,改善合金的工艺塑性,促进β→α相变过程,优化微观组织形态。这种多元合金体系的精妙设计,使得TA15钛合金兼具α型钛合金良好的热强性与可焊性,以及近似α+β型钛合金的工艺塑性,为其在复杂工况下的应用奠定了坚实基础。

1.2常温与高温力学性能

在常温环境下,TA15钛合金展现出优异的力学性能。其抗拉强度可达930-1130MPa,屈服强度在850-1000MPa左右,延伸率通常≥10%,硬度≥300HV。例如,在航空结构件的实际应用中,这样的强度与塑性组合能够确保构件在承受复杂载荷时,既具备足够的承载能力,又能避免脆性断裂,保障飞行安全。当温度升高至500℃时,TA15钛合金仍能保持较高的强度与稳定性,抗拉强度可维持在600-700MPa以上。

在某航空发动机燃烧室部件应用中,TA15钛合金在500℃长期服役过程中,尺寸稳定性良好,未出现明显的蠕变变形与强度下降,充分验证了其出色的高温性能。这种在较宽温度范围内保持良好力学性能的特性,使TA15钛合金成为高温环境下关键部件的理想选材。

1.3耐腐蚀性与特殊环境适应性

TA15钛合金对海水、酸性及碱性介质均具有出色的耐腐蚀性。在模拟海水环境(3.5%NaCl溶液,pH值7-8,温度25℃)的浸泡试验中,经长达1000小时的测试,其腐蚀速率仅为0.001-0.005mm/年,远低于许多传统金属材料。在化工领域的酸性(如10%硫酸溶液)与碱性(如10%氢氧化钠溶液)介质环境下,TA15钛合金同样表现出良好的化学稳定性,表面腐蚀产物极少,能够长时间稳定运行。此外,TA15钛合金还具有良好的生物相容性,在医疗植入物的潜在应用研究中,细胞毒性试验表明其对细胞生长无明显抑制作用,溶血率低于5%,展现出在生物医学领域的应用潜力。这些特殊环境适应性使TA15钛合金的应用领域得以进一步拓展。

2、TA15钛合金制备工艺

2.1传统熔铸与锻造工艺

2.1.1工艺原理与流程

传统熔铸工艺通常采用真空自耗电弧炉熔炼。将经过预处理的原材料(TA15钛合金的海绵钛、中间合金等)制成自耗电极,在真空环境下(真空度一般控制在10⁻³-10⁻⁴Pa),利用电弧产生的高温使电极熔化,熔滴落入水冷铜坩埚中凝固成铸锭。为保证成分均匀性,一般需进行2-3次重熔。锻造工艺则以熔铸得到的铸锭为坯料,先在加热炉中加热至合适温度(一般在β转变温度以下的α+β两相区,约850-950℃),随后在锻压机上通过镦粗、拔长等工序,使材料内部组织致密化,改善晶粒形态,最终加工成所需形状与尺寸的锻件。例如,航空发动机叶片用TA15钛合金锻件,需经过多火次锻造,精确控制变形量与锻造温度,以确保叶片的力学性能与尺寸精度。

2.1.2工艺难点与质量控制

在熔铸过程中,精确控制合金成分与杂质含量是一大难点。由于钛的化学活性高,易与氧、氮等气体发生反应,因此对熔炼环境的真空度、原材料纯度要求极为严格。微量的杂质(如氧含量超过0.2%)会显著降低合金的塑性与韧性。锻造过程中,TA15钛合金较高的变形抗力导致设备载荷大,且变形温度区间狭窄,温度过低易出现加工硬化、开裂等缺陷,温度过高则会引起晶粒粗大。为保证质量,需实时监测锻造温度、变形速率等参数,通过优化锻造模具设计,采用等温锻造等先进工艺,控制锻件的组织与性能均匀性。如在大型TA15钛合金航空结构件锻造时,利用数值模拟技术提前优化工艺参数,可有效减少锻造缺陷,提高产品合格率。

2.2新兴增材制造工艺

2.2.1选区激光熔化(SLM)技术

SLM技术利用高能量密度激光束(波长通常为1064nm,功率在100-500W),按照预设的扫描路径逐层熔化预先铺展在粉末床上的TA15钛合金粉末(粉末粒度一般在15-53μm)。在扫描过程中,激光能量使粉末迅速熔化并凝固,通过层层堆积实现三维实体的构建。以制造航空发动机的复杂叶轮为例,SLM技术能够精确控制每一层的形状与尺寸,实现内部复杂流道结构的一体化制造,这是传统工艺难以企及的。该技术的优势在于可显著缩短生产周期,材料利用率高达90%以上,且能制造具有复杂几何形状的零部件。但在成形过程中,由于激光能量的瞬间输入与快速冷却(冷却速率可达10⁵-10⁶℃/s),易导致零件内部产生残余应力、孔隙以及裂纹等缺陷。通过优化激光扫描策略(如采用分区扫描、旋转扫描等方式)、控制粉末质量(粒度分布、流动性等)以及合理调整工艺参数(激光功率、扫描速度、层厚等),可有效改善成形质量。例如,当激光功率为300W,扫描速度为1000mm/s,层厚为30μm时,SLM成形TA15钛合金的致密度可达到99%以上。

2.2.2激光熔化沉积(LMD)技术

LMD技术通过同轴送粉装置,将TA15钛合金粉末送入激光聚焦区域,在激光作用下粉末迅速熔化并沉积在基板上,逐层堆积形成零件。该技术可实现大型结构件的近净成形,且在制造过程中能够实时添加不同成分的粉末,实现材料的梯度功能化。在制造航空航天领域的大型TA15钛合金框架结构时,LMD技术可在保证结构完整性的同时,根据不同部位的受力需求,调整合金成分,提高材料性能的针对性。与SLM相比,LMD的沉积速率更高(可达1-10kg/h),但成形精度相对较低(尺寸精度一般在±0.2-±0.5mm)。为提升LMD成形TA15钛合金的质量,需精确控制激光功率、送粉速率、扫描速度以及沉积层间温度等参数。研究表明,当激光功率为2000W,送粉速率为10g/min,扫描速度为5mm/s,层间温度控制在200-300℃时,可获得组织均匀、性能良好的沉积层。同时,后续的热等静压处理可进一步消除内部缺陷,提高材料致密度与力学性能。

3、TA15钛合金热处理工艺

3.1去应力退火与完全退火

3.1.1工艺参数与组织演变

去应力退火主要用于消除TA15钛合金在加工过程中产生的残余应力,提升零件的尺寸稳定性。一般工艺参数为:温度600-650℃,保温时间1-3小时,随后随炉冷却。在此过程中,合金内部的位错通过攀移和滑移逐渐重新排列,降低了残余应力。微观组织上,基本保持原有加工态组织形态,仅在晶内位错密度有所降低。例如,经冷加工的TA15钛合金板材,在620℃去应力退火2小时后,残余应力可降低70%-80%,板材尺寸稳定性明显提高。完全退火旨在改善合金的组织与综合性能。对于TA15钛合金,完全退火温度通常在850-950℃,保温时间0.5-2小时,空冷或炉冷。在该温度区间,合金发生再结晶过程,加工硬化组织被等轴晶粒取代。当退火温度为900℃,保温1小时空冷后,TA15钛合金的原始粗大晶粒显著细化,初生α相比例与形态得到优化,晶界清晰,组织均匀性大幅提升。

3.1.2对力学性能的影响

去应力退火后,TA15钛合金的强度基本保持不变,但塑性略有提升。如某TA15钛合金机械加工零件,去应力退火前屈服强度为900MPa,延伸率8%;退火后屈服强度仍维持在890-900MPa,延伸率提高至9%-10%,有效避免了后续使用过程中因残余应力导致的变形与开裂。完全退火对力学性能的影响更为显著。随着退火温度升高,合金强度先降低后升高,塑性则显著改善。在850℃完全退火后,TA15钛合金的抗拉强度从加工态的1050MPa降至950-1000MPa,但延伸率从7%-8%提升至12%-15%。当退火温度超过950℃时,由于晶粒过度长大,强度与塑性又会出现下降趋势。在实际应用中,需根据零件的服役条件与性能要求,精准选择退火工艺参数,平衡强度与塑性。

3.2双级时效处理与超塑成形相关热处理

3.2.1双级时效工艺机制

双级时效处理是一种改善TA15钛合金综合性能的有效方法。典型工艺为:先在较高温度(如650-700℃)下进行第一级时效,保温2-4小时,使合金中形成一定数量的弥散相,这些弥散相作为后续时效过程中α相形核的核心;随后在较低温度(500-550℃)下进行第二级时效,保温4-8小时,促使α相充分析出并长大。在第一级时效过程中,合金中的溶质原子发生偏聚,形成富溶质原子团簇,为后续α相的形核提供有利条件。第二级时效时,α相围绕这些核心逐渐长大,形成细小、均匀分布的α相颗粒。通过双级时效处理,TA15钛合金的冲击韧性可提升20%-30%,同时保持较高的强度水平,在航空航天等对材料综合性能要求严苛的领域具有重要应用价值。

3.2.2超塑成形热处理条件与优势

TA15钛合金在特定温度-应变速率窗口下具有超塑性,一般在920-950℃,应变速率10⁻³-10⁻⁴s⁻¹时,延伸率可超过200%。超塑成形前的热处理通常采用在α+β两相区进行长时间均匀化处理,使合金组织达到细小、均匀的等轴晶状态,为超塑变形提供良好的组织基础。例如,将TA15钛合金板材在930℃保温4小时后,进行超塑成形,可成功制造出形状复杂的航空发动机机匣零件,相较于传统加工方法,材料利用率提高30%-40%,零件重量减轻20%-30%。超塑成形与扩散连接(SPF/DB)技术结合时,TA15钛合金板材在连接界面处可实现良好的冶金结合。如2mm与4mm厚的TA15板材经SPF/DB处理后,超声波检测显示界面结合完好,剪切强度可达母材的90%。通过优化气压加载曲线(p-t曲线),可有效控制超塑成形过程中零件的壁厚均匀性,使其达到95%以上。

4、TA15钛合金焊接性能与工艺

4.1不同焊接方法对比

4.1.1氩弧焊工艺特点

氩弧焊(TIG)是TA15钛合金常用的焊接方法之一。在焊接过程中,以高纯度氩气作为保护气体(纯度通常≥99.99%),通过钨极与焊件之间产生的电弧熔化母材与填充焊丝(若需要)。TIG焊的优点在于焊接过程稳定,焊缝成形美观,对焊接接头的热影响区相对较小。对于厚度在1-5mm的TA15钛合金薄板焊接,TIG焊可获得良好的焊接质量,焊缝表面光滑,无明显气孔与裂纹。然而,TIG焊的焊接效率相对较低,对于大厚度板材焊接时,需多层多道焊接,易导致焊接变形累积。在焊接大厚度TA15钛合金结构件时,为控制变形,需采用刚性固定、合理的焊接顺序以及焊后矫形等措施。

4.1.2激光焊接技术优势与挑战

激光焊接具有能量密度高、焊接速度快、热影响区窄等显著优势。在TA15钛合金焊接中,激光束能够快速熔化母材,形成深宽比较大的焊缝。对于航空航天领域中对结构重量与性能要求极高的零部件焊接,如发动机叶片与叶盘的连接,激光焊接可实现高精度、高质量连接,有效减少焊接变形,提高零件的疲劳寿命。但激光焊接对焊件装配精度要求苛刻,微小的装配偏差可能导致焊接缺陷产生。同时,由于焊接过程中冷却速度极快,易在焊缝中产生气孔、裂纹等缺陷。通过优化激光焊接工艺参数(如激光功率、焊接速度、离焦量等)、采用合适的焊接辅助措施(如预置粉末、振动焊接等),可有效改善激光焊接TA15钛合金的质量。例如,在激光功率为2000W,焊接速度为5m/min,离焦量为+2mm时,可获得无明显缺陷的TA15钛合金焊缝。

4.2焊接接头性能分析

4.2.1显微组织特征

TA15钛合金焊接接头通常由焊缝区、热影响区和母材组成。焊缝区在焊接热循环作用下,经历快速熔化与凝固过程,组织形态与母材有明显差异。以氩弧焊为例,焊缝区晶粒为粗大的柱状晶,组织多为含有较多粗大针状α的魏氏组织。这是由于焊接过程中的快速冷却,使得β相来不及充分转变为α相,从而形成针状α相在β相晶界上析出。热影响区则根据距离焊缝的远近,经历不同程度的加热与冷却,组织发生不同变化。靠近焊缝的区域,温度接近或达到β相变点,晶粒粗大,可能出现过热组织;稍远区域,主要发生回复与再结晶,组织得到一定细化;远离焊缝的区域,组织基本与母材一致。例如,TA15钛合金激光焊接接头中,热影响区宽度通常在0.1-0.5mm,远小于氩弧焊的热影响区宽度(0.5-2mm),这也是激光焊接热影响区性能受影响较小的重要原因。

4.2.2力学性能表现

TA15钛合金焊接接头的力学性能通常低于母材,这与焊接过程中的组织变化密切相关。氩弧焊焊接接头的抗拉强度一般为母材的80%-90%,延伸率为母材的60%-70%。热影响区的软化是导致接头强度下降的主要原因,尤其是在靠近焊缝的过热区,由于晶粒粗大,强度降低更为明显。激光焊接接头的性能相对更优,抗拉强度可达母材的85%-95%,延伸率可达母材的70%-80%,这得益于其窄的热影响区和快速冷却形成的细小组织。为进一步提高焊接接头性能,可对焊接接头进行局部热处理。如TA15钛合金激光焊接后,在650℃保温1小时空冷,接头抗拉强度可提高5%-10%,延伸率也有一定提升,这是因为热处理促进了组织的均匀化和应力的释放。

5、TA15钛合金铣削加工表面完整性与疲劳寿命

5.1铣削参数对表面完整性的影响

5.1.1表面粗糙度与形貌

铣削速度和每齿进给量是影响TA15钛合金表面粗糙度的关键参数。在一定范围内,表面粗糙度随铣削速度的增大而减小,随每齿进给量的增大而增大。当铣削速度从20m/min增加到40m/min,每齿进给量为0.03mm/z时,表面粗糙度Ra从0.245μm降至0.148μm。这是因为较高的铣削速度下,刀具与材料的接触时间短,塑性变形不充分,表面残留高度小;而每齿进给量增大,进给方向的残留高度增加,导致表面粗糙度上升。铣削加工后的表面形貌呈现出沿铣削方向的周期性纹理,波峰和波谷的分布与每齿进给量相关,每齿进给量越大,表面纹理越稀疏。

5.1.2残余应力与表层硬度

TA15钛合金铣削加工表面通常存在残余压应力,最大残余压应力位于表面,残余压应力影响层深度约为30μm。表面残余压应力随铣削速度的增大而增大,随每齿进给量的增大而减小。当铣削速度为40m/min、每齿进给量为0.03mm/z时,表面残余压应力可达-566.88MPa。这是由于较高的铣削速度下,刀具对表面的挤光作用增强,产生更大的塑性变形,从而引入更高的残余压应力。铣削加工还会导致表层硬化,硬化层深度约为70μm,表面显微硬度在355HV₀.₁-366HV₀.₁范围内,硬化程度约为14.3%。表层硬度沿深度方向逐渐降低,最终趋于基体硬度,这是因为表层塑性变形程度最大,位错密度最高,随着深度增加,变形程度减弱。

5.2表面完整性对疲劳寿命的作用机制

5.2.1表面粗糙度的影响

表面粗糙度对TA15钛合金疲劳寿命有显著影响,疲劳寿命随表面粗糙度的减小而增大。当表面粗糙度Ra为0.148μm时,中值疲劳寿命最高,可达4.044×10⁵次;当Ra为0.245μm时,中值疲劳寿命最低,为1.936×10⁵次。这是因为高粗糙度的表面存在较多的微小凹坑和凸起,易形成应力集中,成为疲劳裂纹的萌生点;而低粗糙度表面应力集中小,能延迟裂纹的萌生。通过建立表面粗糙度与疲劳寿命的关系模型,可以较好地预测不同表面粗糙度下的疲劳寿命。

5.2.2残余应力与表层硬度的影响

表面残余压应力对疲劳寿命有正向作用,疲劳寿命随表面残余压应力的增大而增大。残余压应力的存在可以抵消部分外加工作应力,降低裂纹尖端的应力强度因子,从而抑制裂纹的萌生与扩展。表层硬化也有助于提高疲劳寿命,硬化层能提高材料的屈服强度,增加裂纹萌生的阻力。TA15钛合金铣削加工后的硬化层,可有效延迟初始裂纹的产生,从而提高疲劳寿命。综合来看,较低的表面粗糙度、较高的残余压应力和适当的表层硬化,共同作用使TA15钛合金的疲劳寿命得到显著提升。

6、不同热处理工艺对TA15钛合金力学性能和耐磨性的影响

6.1微观组织差异

6.1.1退火热处理态

退火热处理态TA15钛合金的组织为三态组织,由32.3%的初生α相、编织交错的片状α相和少量的β转变基体组成。初生α相呈等轴状,分布在β转变基体上,片状α相则在β转变基体内交错分布。这种组织形态使得合金具有较好的塑性和韧性。

6.1.2双重热处理态与β热处理态

双重热处理态组织同样为三态组织,但初生α相含量降至15.6%,片状α相含量大幅增加。这是由于双重热处理的第一重近β固溶处理温度较高,促进了初生α相向片状α相转变,且水淬工艺使片状α层片厚度变小;第二重两相区退火热处理进一步优化了组织。β热处理态组织由集束状α相和残留的β大晶界构成,形成典型的魏氏组织,初生α相完全消失,晶粒尺寸显著增大。

6.2力学性能比较

6.2.1强度与硬度

双重热处理态TA15钛合金的强韧匹配最佳,抗拉强度为1090.04MPa,硬度为443.7HV₀.₁,均高于退火热处理态和β热处理态。这得益于其组织中较高含量的编织交错、片间距小的片状α相,这些片状α相对可动位错具有钉扎作用,提高了强度与硬度。退火热处理态的抗拉强度和硬度次之,β热处理态由于晶粒粗大,强度相对较低。

6.2.2塑性与韧性

退火热处理态TA15钛合金的塑性最佳,伸长率为26.91%,这是因为其初生α相含量相对较高,能够协调变形。双重热处理态的伸长率为19.39%,塑性良好,这与片状α相降低位错塞积概率有关。β热处理态的伸长率最低,仅为5.36%,归因于粗大的魏氏体组织使塑性显著降低。在冲击韧性方面,β热处理态最高,达53.00J.cm⁻²,退火热处理态次之,为52.41J.cm⁻²,双重热处理态为40.90J.cm⁻²。β热处理态的高冲击韧性源于粗大的片状集束α组织能有效抑制冲击时裂纹的扩展。

6.3耐磨性能分析

6.3.1摩擦系数与磨损率

在室温和高温条件下,双重热处理态TA15钛合金的耐磨性能均最佳。25℃时,其平均摩擦系数为0.3479,比磨损率为1.54×10⁻⁷mm³.N⁻¹.m⁻¹;500℃时,平均摩擦系数为0.4046,比磨损率为5.58×10⁻⁷mm³.N⁻¹.m⁻¹。这是因为双重热处理态组织中的片状α相具有较高的硬度和变形抗力,能有效抵抗磨损。高温下,由于动态回复的软化作用,所有状态的比磨损率均有所提升,但双重热处理态仍保持最低。

6.3.2磨损机理

室温下,退火热处理态和双重热处理态TA15钛合金的磨损机制主要为磨粒磨损,表现为明显的机械犁削和切割撕裂痕迹。β热处理态则以粘着磨损为主,存在大片黏着撕裂和分层痕迹。高温下,氧化磨损成为重要的磨损机制之一。双重热处理态在高温下的磨损机制主要为磨粒磨损和氧化磨损,而锻造态、退火热处理态和β热处理态还存在粘着磨损。高温氧化使磨损表面氧含量增加,形成氧化膜,一定程度上影响磨损过程。

7、总结

本文基于提供的四篇文献,系统研究了TA15钛合金的相关性能与工艺。在激光选区熔化成形后的退火处理方面,随着退火温度升高,细针状α'马氏体逐渐分解为α+β相,α相从针状转变为层片状,β相在特定位置析出,且组织具有强遗传性;650-800℃退火时,强度和硬度下降、伸长率提高,900℃退火时综合力学性能最优,抗拉强度1117MPa、伸长率11.2%。

对于TA15钛合金板材的热处理,750℃时横向为等轴组织、纵向含少量拉长组织,800-900℃时横纵向均为均匀细小等轴组织;750-850℃,强度降低、塑性和弯曲角度提高、硬度下降,800-850℃处理的板材综合性能优异,850℃时完全再结晶,故推荐在此温度范围处理冷轧板材。

铣削加工中,表面粗糙度与铣削速度成反比、与每齿进给量成正比,表层存在30μm深的残余压应力和70μm深的硬化层;疲劳寿命与表面粗糙度成反比、与残余压应力成正比,铣削速度40m/min、每齿进给量0.03mm/z时,疲劳寿命最高达4.044×10⁵次,断口为韧性断口。

不同热处理工艺对性能影响显著,双重热处理态为三态组织,强韧匹配最佳,抗拉强度1090.04MPa、硬度443.7HV₀.₁、冲击韧性40.90J.cm⁻²、伸长率19.39%,且在25℃和500℃时耐磨性能最优,比磨损率分别为1.54×10⁻⁷和5.58×10⁻⁷mm³.N⁻¹.m⁻¹。

综上所述,TA15钛合金的性能可通过工艺参数优化进行有效调控,为其在各领域的应用提供了有力支持,后续可针对特定应用场景进一步优化工艺。

参考文献

[1]蒋军杰,王永彪,肖志玲,等。退火温度对激光选区熔化成形TA15钛合金微观组织与力学性能的影响[J].金属热处理,2024,49(7):241-248.

[2]马佳琨,王勤波,张苗,等。热处理温度对TA15钛合金板材组织及性能的影响[J].世界有色金属,2024(2):22-24.

[3]尉渊,赵帅,林琳,等.TA15钛合金铣削加工表面完整性对疲劳寿命的影响[J].航空制造技术,2024,67(11):110-117.

[4]袁飞,曹宇,何维均,等。热处理工艺对TA15钛合金力学性能和耐磨性的影响[J].材料热处理学报,2025,46(1):30-40.

相关链接

- 2025-07-14 热处理工艺对TA15钛合金力学性能和耐磨性的影响

- 2025-06-23 TA15钛合金航空船舶应用对比:高温685MPa VS 深蚀0.001mm/a的性能博弈与国产化破局

- 2025-06-19 TA15钛合金增材制造:从"毫米精度"到"米级突破"的航空制造革命

- 2025-06-15 TA15钛合金退火工艺革新:从应力消除到超塑成形的航空轻量化突破

- 2025-06-04 利泰金属谈几种特殊牌号钛合金板的性能特点与工艺流程

- 2025-05-28 利泰金属多维度对比TA5/TA15/Ti75钛板的性能特点与工艺技术

- 2025-05-28 航空航天高温部件用TA15钛板发货

- 2025-05-25 一站式概述TA15钛板的关键制造工艺技术和工艺参数

- 2025-05-22 TA15钛合金在航空航天领域的应用场景与典型案例

- 2025-05-17 焊后热处理对TA15钛合金中厚板焊接接头弯曲性能的影响