钛镍(NiTi)合金因其优异的形状记忆效应、超弹性和耐蚀性,被广泛应用于航空航天、医疗器械及智能制造等领域。其核心性能高度依赖于材料的相变行为,特别是马氏体与奥氏体之间的可逆转变特性。而钛含量作为影响NiTi合金相变温度、组织稳定性和形状回复性能的关键因素,其控制尤为关键。在合金制备过程中,真空熔炼技术被广泛采用以保证成分精度与纯净度,但钛元素在高温真空环境下极易挥发或发生氧化反应,导致实际成分偏离设计目标,从而影响合金最终性能。因此,系统研究真空熔炼过程中钛含量的变化对NiTi合金相变行为的影响,具有重要的理论价值与工程指导意义。

杨浩等[1]探讨了镍基高温合金在熔炼工艺中的关键技术问题,指出熔炼环境对合金元素控制的决定性作用。周鹏杰等[2]分析了Ni含量变化对合金组织与性能的调控机制,为钛镍体系中成分调控提供了启示。马秀萍等[3]则从真空感应熔炼角度揭示了氧氮杂质对熔炼稳定性的干扰,强调熔炼气氛对轻质元素控制的重要性。黄元盛等[4]在研究复杂合金体系中也证实了Al、Ti等易挥发元素在真空熔炼中的行为规律。此外,周睿之等[5]在NiTi形状记忆合金丝材与粉末制备过程中采用真空感应熔炼与雾化技术,验证了该工艺对合金成分均匀性与性能稳定性的保障作用。

因此,文章以真空熔炼过程中钛含量变化为切入点,系统分析其对钛镍合金相变行为的影响规律,并结合显微结构与热力学参数进行实验验证,以期为NiTi合金高性能化制备提供工艺参考与理论依据。

1、理论基础

1.1真空熔炼过程中钛的行为与损耗机理

在真空熔炼环境中,钛作为一种活泼金属,其高温下的行为尤为复杂,主要表现为蒸发损耗和氧化反应两个方面。钛的蒸气压在高温下迅速升高,当熔炼温度超过1600℃时,钛元素的挥发速率显著增加,尤其在高真空(<10-3Pa)条件下更为明显。此外,尽管在真空中氧气分压极低,但钛对氧的亲和力极强,仍可能与残余氧或炉壁释放的气体发生反应,生成TiO、TiO2等氧化物,造成活性钛的不可逆损耗。这类氧化反应不仅改变合金成分,还可能在凝固过程中引入夹杂物,影响组织均匀性和相变稳定性。

1.2钛含量影响规律

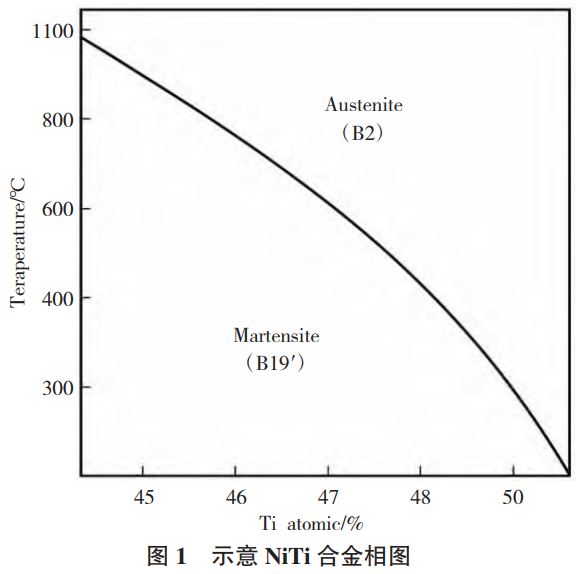

在NiTi合金体系中,钛含量对材料的相变温度具有高度敏感性,表现出明显的非线性调控作用。具体而言,随钛含量的微小增加(通常在原子百分比±1%范围内),相变温度(Ms、Mf、As、Af)会发生显著变化。研究表明,当合金中钛含量相对偏高时,体系中Ni含量相对减少,从而降低了Ni对奥氏体相的稳定作用,导致奥氏体相更容易形成,即相变温度升高。这一变化可归因于Ni在晶格中的电子结构调节效应,其作用为增强奥氏体B2相的稳定性,因此在Ni含量降低(或Ti增多)时,B2结构趋于不稳定,相变更易发生,如图1所示。

另一方面,钛含量的调整也影响组织稳定性与热处理响应。过量钛会促使Ti2Ni等第二相的析出,进而形成晶界强化或析出强化作用,但同时也可能造成组织非均匀性,甚至形成脆性区域。而在成分均匀控制良好的情况下,略高的钛含量可提升形状回复率与应力水平,提高合金的疲劳寿命与稳定性。

2、实验设计

2.1合金配方设计与钛含量梯度设置

为了系统研究钛含量对NiTi合金相变行为的影响,本研究在合金成分设计上采用精细化梯度调控策略。基于前期相图分析与文献数据,确定钛的变动范围为49.0~51.0at.%,总共设置5组合金样本(编号A1~A5),每组间以0.5at.%为步进梯度,覆盖从偏Ni端至偏Ti端的关键成分区域。考虑到NiTi合金的相变温度对成分变化非常敏感,0.5at.%的钛含量差异足以引起明显的相变行为变化,同时能保证合金的整体成分偏差不至于影响样品成形与后续测试可行性。设计中始终维持二元系统Ni-Ti总原子比为100at.%,避免杂质元素引入对测试结果的干扰。合金原料采用高纯Ni(≥99.99%)和Ti海绵(≥99.95%),并在真空条件下进行称量与混料。通过表1所列配比,可实现针对马氏体起始温度(Ms)与相变焓变等参数的分组比较与统计分析,为研究钛含量与相变性能间的关联性提供可靠数据支撑。

表 1 合金配方的参数设计(at.%)

| 合金编号 | Ti | Ni |

| A1 | 49.0 | 51.0 |

| A2 | 49.5 | 50.5 |

| A3 | 50.0 | 50.0 |

| A4 | 50.5 | 49.5 |

| A5 | 51.0 | 49.0 |

2.2真空熔炼与铸造工艺参数

为确保配方钛含量在熔炼与成型过程中尽可能不发生偏差,实验采用真空感应熔炼(VIM)工艺,结合高纯原料控制和优化的熔炼气氛。熔炼炉预抽真空至5×10-3Pa以下以排除氧气和氮气,随后引入氩气保护气氛,并维持正压环境以防止外部空气进入。熔炼温度设定为1650℃,稍高于NiTi合金的完全熔化点,确保所有合金元素充分反应形成均匀液态混合物。保温15min,通过电磁搅拌均匀化合金成分,再采用石墨坩埚定向冷却铸造以形成棒材。过程中特别注意坩埚材料选择,避免Ti与SiO2或Al2O3等耐火材料发生反应生成杂质相。冷却速度控制在10~20℃/min,以抑制Ti2Ni等二次相的析出,并获得较理想的初始晶粒结构。每组样品均进行3次独立熔炼,以评估成分重现性,ICP-OES分析结果表明钛含量偏差控制在±0.15at.%以内,满足精确成分控制的实验需求。

2.3显微组织表征方法

显微组织是理解NiTi合金性能变化的基础,因此在每个样品制备完成后,需采用多种手段对其组织形貌和组元分布进行深入表征。首先通过线切割法截取合金截面,经砂纸打磨、机械拋光与电解腐蚀处理后使用光学显微镜(OM)进行宏观组织观察,确认合金铸态是否存在明显晶粒畸变、偏析或裂纹。随后使用扫描电子显微镜(SEM)结合能谱分析(EDS)对合金的晶粒尺寸、相分布与元素分布进行定量分析,特别关注是否存

在Ti2Ni、Ni4Ti3等影响性能的第二相颗粒。对于微纳尺度结构及相变机制进一步揭示,选取代表性样品开展透射电镜(TEM)分析,获取马氏体变形区、孪晶结构以及纳米析出物的形貌信息。通过对不同Ti含量合金的SEM图像进行图像处理,统计晶粒尺寸分布及二次相面积分数。例如,Ti为49.0at.%时晶粒平均尺寸约为23μm,而Ti为51.0at.%时可达到45μm,体现出高Ti含量对再结晶抑制与粗晶形成的推动效应。

2.4相变性能测试方法

NiTi合金的核心性能指标之一是其相变行为,因此相变温度及热力学参数测试采用差示扫描量热法(DSC)进行。每组合金截取3块样品(质量控制在10±0.5mg),放入铝坩埚中,于氮气保护下在-100~150℃范围内以10℃/min速率升降温。通过DSC热流曲线提取马氏体起始温度(Ms)、马氏体终止温度(Mf)、奥氏体起始温度(As)及终止温度(Af)四个关键相变点,并计算转变热焓(ΔH)。典型数据如A3样品(Ti=50.0at.%)显示:

Ms=48.3℃、Mf=30.6℃、As=34.5℃、Af=56.1℃、ΔH=18.2J/g。

随着钛含量提高,相变温度整体上升,ΔH略有减少,表明高Ti含量虽提升相变起点,但可能牺牲一定的热驱动力。此外,使用动态力学分析仪(DMA)进行应力加载-卸载循环测试,提取超弹性滞回曲线与回复应力指标。例如,A2样品在3%应变条件下的最大回复应力为378MPa,而A5样品可达452MPa。

3、实验结果与分析

3.1不同钛含量合金的化学成分与显微组织

通过ICP-OES元素分析与SEM观察,对不同钛含量NiTi合金的化学成分精度及显微结构特征进行了系 统表征。从表2的实验结果可知,各样品实际成分与设计值基本吻合,钛含量偏差控制在±0.15at.%以内,说明真空熔炼工艺在合金成分控制方面表现良好。显微组织方面,随着钛含量的提高,晶粒尺寸呈显著增大趋势,由A1样品的22.5μm上升至A5样品的44.6μm,反映出钛含量升高对晶粒生长具有促进作用。此外,二相分布面积比也随之升高,特别是在Ti含量超过50.0at.%时,Ti2Ni等析出相的面积比例显著提升,对组织均匀性和可逆相变能力构成潜在影响。这一趋势说明,钛含量过高虽有利于相变温度升高,但可能导致组织稳定性下降,需在合金设计中予以权衡。

表 2 不同钛含量合金的成分与组织特征

| 合金编号 | Ni(at.%) | Ti(at.%) | 晶粒平均尺寸(μm) | 二相分布面积比(%) |

| A1 | 51.0 | 49.0 | 22.5 | 1.5 |

| A2 | 50.5 | 49.5 | 27.3 | 2.2 |

| A3 | 50.0 | 50.0 | 33.1 | 3.1 |

| A4 | 49.5 | 50.5 | 39.8 | 5.6 |

| A5 | 49.0 | 51.0 | 44.6 | 8.4 |

3.2相变温度及热力学参数随钛含量的变化

通过差示扫描量热法(DSC)对各组样品的相变行为进行精确测定,获得马氏体起始(Ms)、终止(Mf)、奥氏体起始(As)、终止(Af)温度及相变焓变(ΔH)等参数。

表3的实验结果表明,Ti含量每提高0.5at.%,Ms温度平均上升约6~9℃,Af温度亦相应提升,反映出钛元素对马氏体相稳定性的增强效应。与此同时,ΔH呈递减趋势,由A1的22.3J/g逐渐降低至A5的14.9J/g,说明虽然相变容易启动,但转变驱动力趋弱,可能影响回复行为的充分性。特别是在Ti含量达51.0at.%时,Af达到66℃以上,已接近部分医疗应用对室温稳定性的临界要求。因此,该参数分析不仅揭示成分对热响应性能的影响,也为实际应用中的温区匹配提供参考。

表 3 不同钛含量下的相变温度与热力学参数

| 合金编号 | Ti(at.%) | As(℃) | Af(℃) | Ms(℃) | Mf(℃) | ΔH(J/g) |

| A1 | 49.0 | 16.9 | 28.4 | 25.1 | 12.7 | 22.3 |

| A2 | 49.5 | 20.8 | 32.4 | 24.6 | 20.1 | 20.1 |

| A3 | 50.0 | 34.5 | 56.1 | 48.3 | 30.6 | 18.2 |

| A4 | 50.5 | 38.4 | 61.3 | 42.8 | 30.6 | 16.5 |

| A5 | 51.0 | 49.1 | 66.0 | 54.0 | 44.7 | 14.9 |

3.3钛含量对相变滞后与形状回复性能的影响

相变滞后是形状记忆合金能量损耗与可逆性的关键指标,本研究通过DSC热循环数据计算相变滞后(Af-Ms),并结合DMA应力应变测试提取最大回复应力。

表4的实验数据显示,相变滞后随钛含量变化呈先增后降趋势,在A3样品(Ti=50.0at.%)时达到最大值 14.9℃,随后略有回落。这一现象可能源于成分调控下晶格应力与界面能的协同演化。此外,最大回复应力由A1的320MPa逐步提升至A5的452MPa,反映出较高Ti含量增强了形状恢复过程中的相界迁移与弹性应力存储能力,但滞后行为未随应力提升而同步扩展,体现出不同性能参数之间的耦合调节关系,这为实际应用中针对特定负载环境选取合金配比提供了性能优化依据。

表 4 钛含量对相变滞后与最大回复应力的影响

| 合金编号 | Ti(at.%) | 相变滞后(℃) | 最大回复应力(MPa) |

| A1 | 49.0 | 11.5 | 320 |

| A2 | 49.5 | 12.3 | 378 |

| A3 | 50.0 | 14.9 | 410 |

| A4 | 50.5 | 13.0 | 433 |

| A5 | 51.0 | 12.0 | 452 |

4、结论与展望

本研究围绕真空熔炼过程中钛含量变化对NiTi合金相变行为的影响展开系统实验与理论分析。通过控制钛含量梯度设计,结合真空感应熔炼技术,成功制备出五组具有代表性的NiTi合金样品。实验结果表明,钛 含量是调控NiTi合金马氏体-奥氏体相变温区与热力学性能的关键参数。随钛含量升高,相变温度整体上 移,最大回复应力增强,但晶粒尺寸增大及析出相增多可能削弱合金的组织稳定性与可逆性。此外,相变滞后在一定范围内呈非线性变化,显示出组织结构与热力学驱动之间的耦合机制。研究表明,在真空熔炼过程 中,需精确控制钛损耗行为,以确保成分稳定性与性能一致性。本研究不仅深化了对成分调控与相变行为关 系的理解,也为高性能NiTi功能材料的成分设计与熔炼工艺优化提供了理论依据与实践参考。

参考文献

[1]杨浩,王方军,李采,等.镍基高温合金的熔炼工艺研究进展[J].特殊钢,2023,44(3):1-9.

[2]周鹏杰,宋德航,吴海斌,等.Ni含量对钻基局温合金组织与性能的影响[J].航空材料杂志,2019,39(6).

[3]马秀萍,周同金,刘东方,等.真空感应熔炼工艺对镍基高温合金氧氮含量的影响[J].铸造,2019,68(7):730-733.

[4]黄元盛,温立哲,杨琳.真空熔炼AlxNLTixCoCrCu0.5FeMo双相高爛合金的研究[J].有色金属工程,2021,11(8):29.

[5]周睿之,李享,郭嘉昕,等.真空感应炉熔炼雾化3D打印镍-钛形状记忆合金丝材和球形粉末[J].金属世界,2021(1):40-43.

(注,原文标题:真空熔炼钛含量对钛镍合金相变的影响)

相关链接

- 2025-12-09 低温-中温-高温退火对LDED-TC18钛合金显微组织演变的差异化影响及力学性能响应研究——构建片层α相调控路径,实现航空航天承力构件的性能

- 2025-11-21 航空航天用Ti55高温钛合金T型接头双光束激光焊接技术研究:工艺优化、组织演变及高温力学性能

- 2025-11-18 激光粉末床熔融(LPBF)成形TA15钛合金薄壁结构500℃/470MPa高温持久性能的多因素耦合调控与机理研究——系统探究厚度/高度/加载取向对初生

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁场辅助电弧熔粉增材制造创新与表征——横向静磁场偏转电弧抑制粉末飞溅,系统研究电流对成形尺寸的调

- 2025-11-08 多元素协同强化+真空电子束焊工艺:Ti180钛合金凭借抗海水腐蚀率<0.0001mm/year、550℃高温强度保持率70%,成为深海探测器壳体、海洋油气钻

- 2025-10-31 面向航空航天发动机高温部件的Ti150合金固溶冷却工艺优化:聚焦600℃长期服役需求,通过对比水冷、油冷、风冷、空冷四种固溶冷却方式,显著影

- 2025-10-13 面向航空航天承力构件应用:BT14钛合金热处理冷却工艺优化(炉冷提升冲击韧性/固溶时效提升强度)及组织-性能关联模型构建

- 2022-08-19 宝鸡镍棒厂家介绍钛镍形状记忆合金丝加工的新工艺

- 2022-04-24 钛锆钛钼钛铝等钛用中间合金及其标准化

- 2021-12-14 宝鸡镍棒厂家谈钛镍合金的应用以及与高分子材料结合应用的未来展望