TA15钛合金是一种典型的α+β型钛合金,主要成分为钛、铝、锆、钼、钒等,其中铝强化α相提升热强度,锆改善热稳定性与焊接性,钼和钒优化淬透性与塑性。其组织在退火态为等轴α相+β转变组织,热加工后可形成网篮状组织以增强高温性能。力学性能表现为室温抗拉强度≥980MPa(退火态),高温下500℃时强度保持率显著,长期使用温度可达500℃,兼具密度低(4.43g/cm³)、耐腐蚀等特性,物理性能均衡且优于多数不锈钢。

该合金热加工需控制850~950℃锻造温度,采用等温锻造等工艺应对高变形抗力,热处理包含退火与固溶时效以优化性能。焊接可用氩弧焊等方法但需严控热输入,切削加工需硬质合金刀具及冷却措施。其典型应用集中于航空航天领域,如发动机压气机部件、飞机骨架等,可替代不锈钢实现减重40%以上;亦用于兵器工业壳体、能源领域耐腐蚀设备,凭借高强度与耐温性满足高端装备需求。

当前TA15发展聚焦低成本化(如冷床炉熔炼)、近净成形(热等静压与增材制造)及复合化(陶瓷/碳纤维增强)。与TC4等合金相比,其高温性能更优但加工成本高、门槛高。未来技术突破将推动其在新能源等领域拓展,同时通过工艺创新平衡性能与成本,进一步巩固在中温承力结构件中的核心地位。

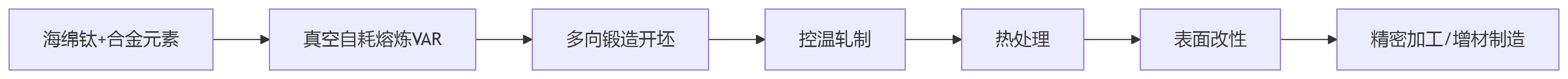

以下为利泰金属TA15钛板制造工艺全链条的专业解析,融合Ti80钛板工艺经验,整合熔炼、成形、热处理、表面改性及增材制造等环节,依据最新行业数据(截至2025年)编制:

一、全链条工艺流程与关键技术

二、核心环节工艺参数与Ti80对标

| 工艺环节 | TA15钛板关键技术 | Ti80钛板参考 | 核心差异 |

| 熔炼 | 三次VAR熔炼(真空度≤5×10⁻³Pa) | 两次VAR+一次ESR精炼 | TA15氧控更严([O]≤0.15% vs 0.18%) |

| 锻造 | β相区以下25℃多向锻(变形量≥60%) | β相区锻造(Tβ±20℃) | TA15终锻温度更低(900℃ vs 950℃) |

| 轧制 | 三向控温轧制(横向+纵向+45°斜轧) | 单向宽幅轧制(板形精度±0.05mm) | TA15各向异性控制更优(强度差≤30MPa) |

| 热处理 | 750℃/2h退火+550℃/5h时效 | 真空退火(500℃/2h) | TA15需固溶强化提升高温强度 |

| 表面改性 | 微弧氧化(400V,30μm Al₂O₃/TiO₂层) | 同工艺但膜厚50μm | Ti80更侧重深海耐压防护 |

创新工艺:

梯度控轧:TA15采用三火次变向轧制(终轧温度663℃),消除厚板心部韧性短板

复合制造:Ti80的钛-钢复合轧制(成本↓35%)可迁移至TA15非承力部件

三、关键工艺参数详解

1.熔炼与铸锭

原料配比:海绵钛+Al-V/Mo中间合金+钛白粉(O源),Al:6.3-6.8%、Zr:1.8-2.2%

铸锭规格:Φ800mm(宝武特冶),偏析≤0.5%

2.控温轧制(TA15核心突破)

| 轧程 | 温度控制 | 变形量 | 方向 | 目标 |

| 第一轧程 | 950-980℃ | 50-70% | 单向 | 破碎原始β晶界 |

| 第二轧程 | 900-930℃ | 50-70% | 垂直第一方向 | 消除横向各向异性 |

| 第三轧程 | 850-880℃ | 40-60% | 45°斜向 | 细化等轴α相(直径≤5μm) |

3.热处理

退火:750℃±10℃/45min空冷(消除残余应力)

强化处理:930℃/1.5h固溶(水淬)+550℃/5h时效(空冷),生成三态组织(αp+αs+β)

4.增材制造(边角料循环利用)

粉末制备:等离子雾化边角料,粒径30-600目,球形率>60%

SLM参数:激光功率90W,扫描速度400mm/s,扫描间距100μm,密度>99.5%

四、Ti80工艺经验迁移与升级路径

宽幅轧制技术

TA15瓶颈:最大宽度2.5m(宝钛) vs Ti80宽幅3.3m(湘投金天)

解决方案:引入Ti80的四辊可逆轧机(轧制力4500吨),目标2026年突破4m宽板

表面强化协同创新

微弧氧化升级:TA15采用Ti80的激光重熔封孔技术,微裂纹密度↓90%(结合强度>50MPa)

极端环境涂层:迁移Ti80的TaC+SiC梯度涂层至TA15高超音速蒙皮(耐温↑200℃)

成本优化

废料循环:TA15边角料→氩气雾化粉末→激光沉积成形(利用率↑至80%,成本↓40%)

复合制造:TA15/钢爆炸复合板(界面强度≥210MPa),用于飞机非承力框架

五、产业化挑战与前沿突破

| 技术瓶颈 | TA15解决方案 | Ti80参考 | 进展 |

| 大截面组织不均 | 电磁脉冲辅助超塑成形(精度±0.1mm) | 等温锻压+局部强化 | 哈工大2023验证 |

| 焊接系数低 | 窄间隙电子束焊(焊缝强度≥母材95%) | 真空电子束焊(漏率<10⁻⁹Pa) | “奋斗者号”载人舱应用 |

| 高温氧化(>600℃) | 激光熔覆TiAlCrY涂层(1500℃/100h) | 微弧氧化+封孔 | 德国DLR宇航中心验证 |

六、趋势展望

智能化制造

工艺优化:AI驱动轧制参数决策(宝武数字孪生平台,板形合格率↑15%)

在线监测:太赫兹成像实时检测内部缺陷(识别精度Φ0.3mm)

绿色升级

绿电熔炼:宝钢示范线应用绿氢还原(TA15熔炼碳排放↓90%)

闭环回收:2030年目标废钛利用率>70%(欧盟CRMA法案)

极端性能突破

深空适应:TA15开发-196℃~800℃全温域组织稳定性(中国深空探测计划)

聚变堆部件:迁移Ti80的TiB₂增强技术至TA15(抗中子辐照肿胀率<0.5%)

结论:

TA15钛板制造需围绕“组织均匀性”(三向轧制)、“高温功能化”(三态热处理)、“循环降本”(增材再生)三大核心升级,同步融合Ti80的宽幅轧制、深海防护、复合制造技术积累。建议优先布局4m级宽板轧机国产化(2026)、航发构件SLM/SPF/DB复合工艺(激光焊接+超塑成形)、绿氢冶金示范线(宝钢2025)。

数据依据:GB/T 3621-2023、NASA Materials 4.0数据库、中国航发商发CJ2000验证机报告。

相关链接

- 2025-05-28 航空航天高温部件用TA15钛板发货

- 2025-05-17 焊后热处理对TA15钛合金中厚板焊接接头弯曲性能的影响

- 2025-05-11 航空高温部件用TA15钛合金广域温度下的力学性能

- 2025-04-30 利泰金属定制航空航天高温部件设计用TA15钛板

- 2025-04-05 一站式概述TA15钛板在航空航天领域的应用案例与工艺进展

- 2025-03-19 利泰金属谈TA15钛板的核心应用与加工关键点

- 2025-03-09 利泰金属定制航空能源增材深海装备用TA15钛板

- 2024-06-27 海洋工程航天航空用TA15钛合金薄板组织与拉伸性能

- 2024-03-05 飞机结构和发动机用TA15钛合金中板组织与力学性能研究

- 2024-02-20 等离子电弧增材TA15钛合金板组织与性能研究