钛合金具有高比强、耐高温、抗疲劳等优异性能,大型复杂钛合金整体构件用量的高低,是衡量航空装备技术先进性的重要指标[1]。采用整体锻造等传统方法制造大型钛合金构件工艺复杂,材料利用率低,周期长,成本高。增材制造技术成形大型复杂钛合金构件具有数字化、精确化、设计 – 材料 – 制造一体化等明显的技术和经济优势[2]。大型金属构件的激光逐层熔化沉积增材制造过程,实际上是激光冶金高温熔池在固体金属基底快速导热、温度梯度超高、冷却速度超快条件下的快速凝固及逐层堆积的过程。构件的冶金组织、力学性能呈现对工艺参数和工艺过程状态变化的高度敏感性及复杂多变性,给构件内部冶金组织一致性和力学性能稳定性控制带来巨大困难,国际公认构件的内部质量控制是增材 热处理制度对激光增材制造TA15钛合金力学性能的影响制造技术在飞机主承力结构上应用的最大挑战之一[3]。

钛合金的力学性能强烈受控于其宏微观组织结构特征。典型沉积态宏观组织由贯穿多个熔覆层呈外延生长的粗大 β 柱状胞晶组成,晶内微观组织是由极少量针状α 板条、大量的魏氏 α 板条及一定体积分数的板条间 β相组成[4]。虽然沉积态增材制造钛合金强度优于 / 相当于锻件,但受粗大晶粒组织影响,其变形协调能力较差,表现为塑性较低(低于 / 稍高于锻件的最低值)[5–7]。通过控制热处理动力学过程优化显微组织是提高钛合金力学性能的有效方法之一[8]。席明哲等[9] 指出将激光快速成形 TA15 钛合金在 α+β 两相区温度退火,初生 α相显著长大而体积分数减少,同时在初生 α 相板条间的β 转变组织体积分数增加,该 β 转变组织由二次析出的α 相薄片和残余 β 相薄片组成,这种显微组织表现出优异的综合力学性能。张霜银[10–11]、Dinda[12] 和 Brandl[13]等亦发现经热处理后沉积态 TC4 内 α 片层厚度增加,材料拉伸强度降低而塑性提高。

扩大激光增材制造钛合金关键主承力构件的应用范围已成为航空装备减轻结构重量,提升性能指标的重要手段[14]。北京航空航天大学研究团队[15–17] 通过热处理主动控制激光增材制造 TA15 钛合金的固态相变形核和长大动力学过程,获得优异的综合力学性能,率先实现激光增材制造飞机钛合金大型整体主承力构件。

本文基于增材制造钛合金结构工程应用积累的性能数据,分析热处理制度对激光增材制造 TA15 钛合金综合力学性能的影响,为进一步优化热处理制度,降低构件研发成本,扩大增材制造结构工程应用提供技术支撑。

1、 试验及方法

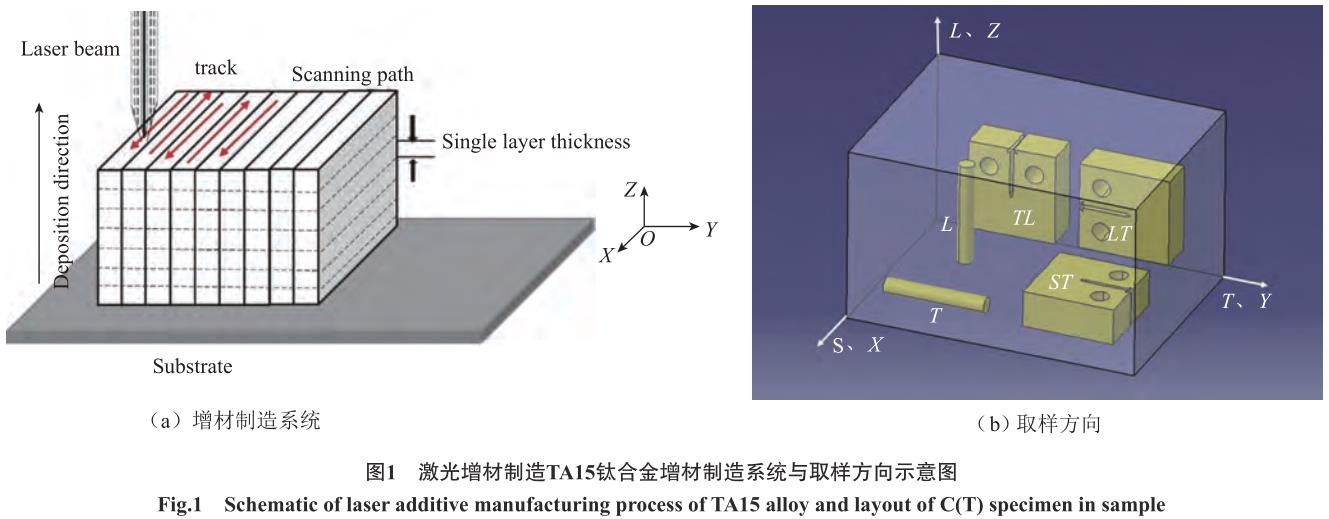

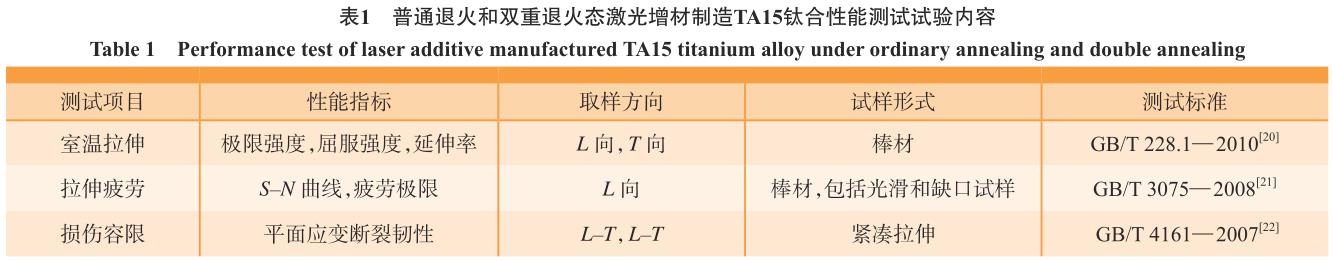

本试验所研究的热处理 TA15 钛合金板材来自北京航空航天大学大型金属构件增材制造国家工程实验室。沉积工艺为:采用 LMD–V 型激光成形系统,保护气体为氩气,激光功率 4~6kW,光斑直径 6~8mm,扫 描 速 度 15~20mm/s,单 层 厚 度 1~1.5mm,送 粉 速度 600~1000g/h。激光增材制造沉积过程如图 1 所示,沉积增高方向为 Z 轴所示方向,激光束扫描方向为 X 向,垂直于沉积方向和激光扫描方向的为 Y 向,相应的各个截面分别为 XOZ、YOZ 和 XOY 截面。试样成形后,采用金相法测试得到激光增材制造 TA15钛合金的 β 相变点为 1010℃。热处理工艺:普通退火热处理制度为 700~800℃ /1~4h,空冷;双重退火热 处 理 制 度 为 950~1000 ℃ /0.5~1.5h,空 冷 或 风 冷+700℃ ~800℃ /1~4h,空冷,其中普通退火热处理工艺目的是去除构件内部应力,热处理温度低于 800℃,对TA15 合金组织不造成影响[18–19]。

为全面表征普通退火和双重退火两种热处理状态的影响,进行了两种热处理状态下显微组织表征和力学性能测试,具体试验项目和测试标准如表 1 所示。显微组织观察采用的是纵截面 YOZ 试样,腐蚀液为体积比为 1∶6∶43 的 HF∶HNO3∶H2O 混合溶液,腐蚀时间约5~8s。显微组织分析中 α 相体积含量和尺寸采用 ImageJ 软件进行测量,体积含量测量来自 3 张扫描照片的平均值,而 α 片层宽度测量来自 3 张扫描照片共约 30 个α 片层的平均值。

2、 结果与讨论

2.1 显微组织

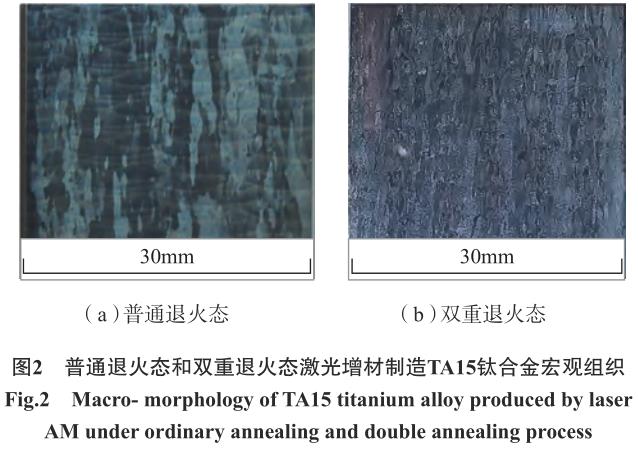

普通退火态和双重退火态激光增材制造 TA15 钛合金宏观组织如图 2 所示,两种热处理制度宏观组织没有明显差异,均为沿着沉积方向外延生长的粗大原始 β柱状晶组织,柱状晶的宽度在几百 μm 到 mm 级,柱状晶的长度贯穿多个沉积层达几 cm。

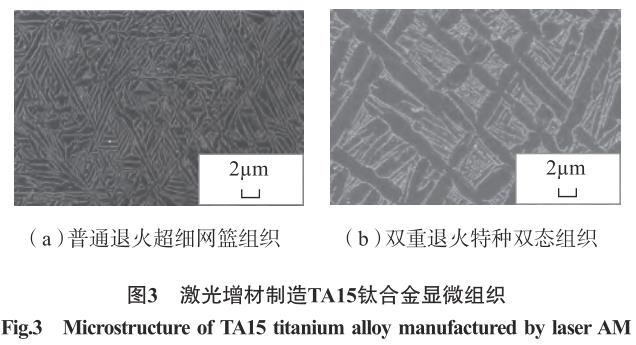

普通退火态和双重退火态激光增材制造 TA15 钛合金显微组织如图 3 所示,两种热处理制度显微组织显著不同。普通退火态激光增材制造 TA15 钛合金为细片层 α+β 超细网篮组织,α 相体积含量约为 78.1%±2.1%,平均 α 片层厚度约为(1.05±0.11)μm。双重退火态激光增材制造 TA15 钛合金为端部带根须状形貌的初生 α 相 + 超细 β 转变组织构 成的特种双态组织,初生 α 相体积含量约为 40.5%±7.4%,初生 α 相片层宽度平均值为(2.45±0.23)μm。

2.2 静力性能

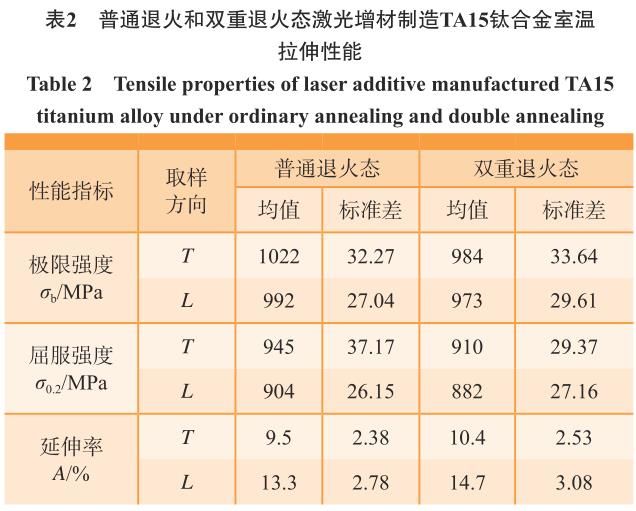

按照国家标准 GB/T 228.1—2010 要求,采用棒状试样对普通退火态和双重退火态激光增材制造 TA15 钛合金室温拉伸性能进行测试,试验结果统计分析见表 2,可知,普通退火态纵向、横向的抗拉强度 Rm 为 992MPa、1022MPa ;纵 向、横 向 的 屈 服 强 度 Rp0.2 为 904MPa、945MPa;纵向、横向的断后伸长率为 13.3%、9.5%;双重退火态纵向、横向抗拉强度平均值为 973MPa、984MPa ;纵向、横向的屈服强度为 910MPa、882MPa ;纵向、横向的断后伸长率平均值为 14.7%、10.4% ;两种热处理状态下室温拉伸均呈现一定各向异性,横向较纵向强度略高,塑性低;与双重退火态相比,普通退火态激光增材制造 TA15 钛合金强度略高,但塑性略低。这是因为通常情况下,合金不同方向上的力学性能差异主要是由晶粒形貌、织构、α 相含量及其板条宽度造成,比较退火态和双重处理态组织可以看出,其晶粒形貌、织构等均相同,但 α 相含量及其板条宽度存在较大差异,Zhang[23] 及Ren[24] 等的研究表明,随着 α 相片层尺寸的增加及含量降低,均能导致合金的强度下降,塑性提升。本试验中双重退火态的 α 相板条宽度明显厚于退火态,且导致其强度低于退火态,但塑性提升。

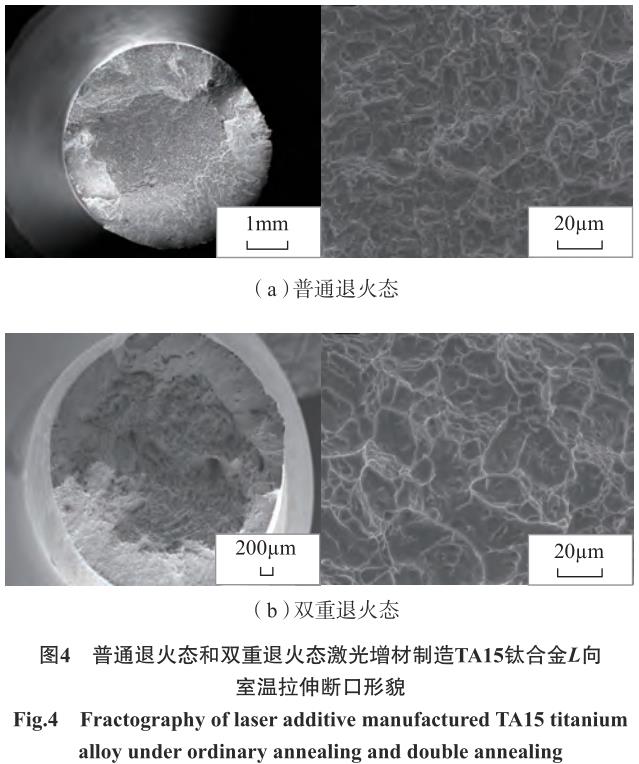

本文分析了激光增材制造 TA15 钛合金普通退火态与双重退火态 L 向室温拉伸断口形貌,如图 4 所示。

两种热处理态试样均为杯锥状断口,具有中心纤维区和四周剪切唇区,双重退火态试样的剪切唇区比例大。高倍下能看到明显的韧窝形状,普通退火态与双重退火态的横纵向断裂机制均为韧性断裂,但双重退火态试样的韧窝形貌更深更大,说明其塑性更好。

2.3 疲劳性能

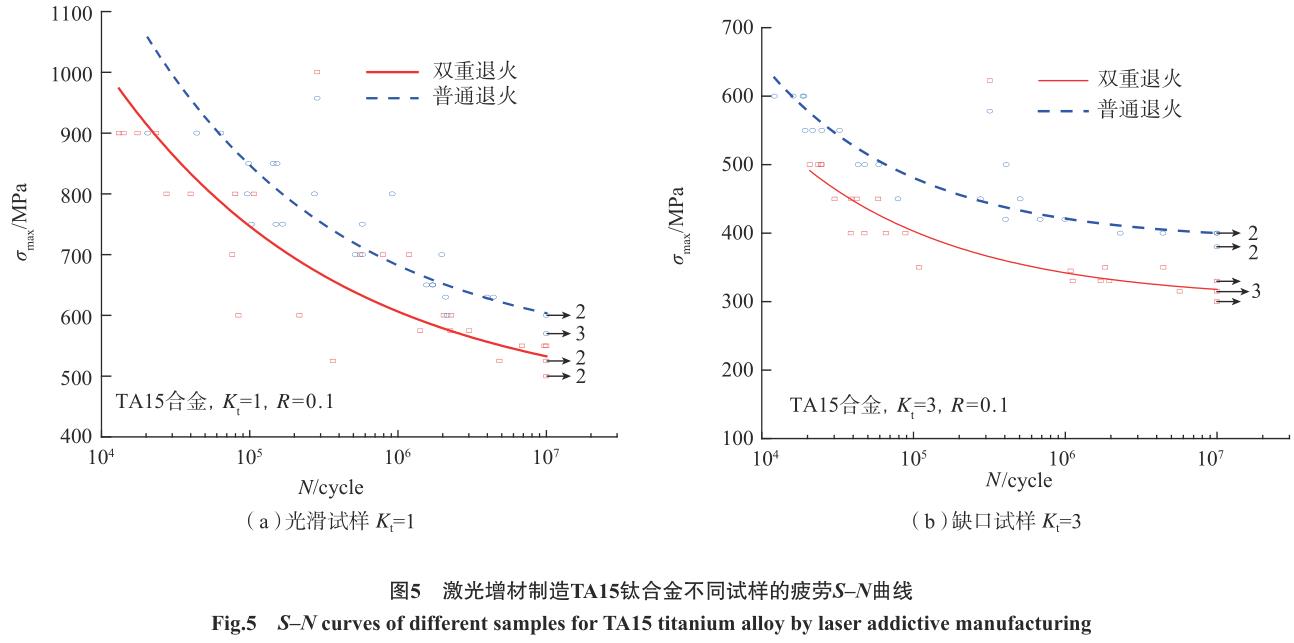

按照国家标准 GB/T 3075—2008 要求,采用棒状试样对普通退火态和双重退火态激光增材制造 TA15 钛合金应力集中系数 Kt=1 光滑试样和 Kt=3 缺口试样室温高周疲劳性能进行测试。测试条件为,应力比 R=0.1,频率 f=120Hz,正弦波加载,测试结果如图 5 所示。可见,激光增材制造 TA15 钛合金普通退火态的疲劳性能显著优于双重退火态。普通退火态纵向光滑试样(Kt=1)条件疲劳极限(N=107)为 605MPa,较双重退火态的537.5MPa 高 67.5MPa(约 13%);纵向缺口试样(Kt=3)条件疲劳极限(N=107)为 400MPa,较双重退火态的322.5MPa 高 77.5MPa(约 24%)。合金的疲劳性能主要受初生 α 片层的宽度影响,片层宽度越小,其疲劳性能越好[23],普通退火态合金的片层宽度明显窄于双重退火态,因此其疲劳性能更优。

2.4 断裂韧性

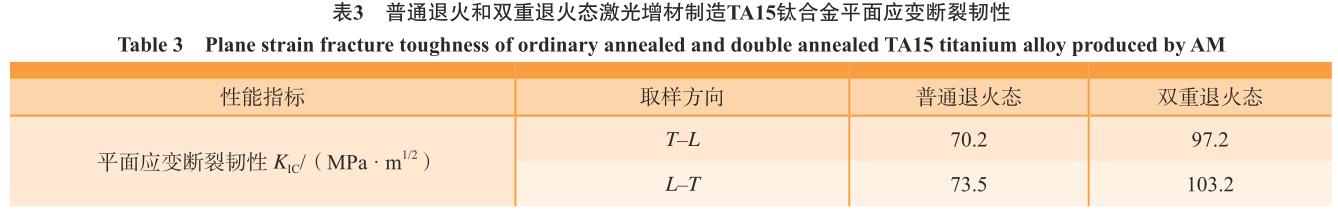

按照国家标准 GB/T 4161—2007 要求,采用紧凑拉伸 C(T) 试样对普通退火态和双重退火态激光增材制造TA15 钛合金平面应变断裂韧性 KIC,取样方向包括 T–L和 L–T 方向,试验件厚度 35mm。试验结果如表 3 所示,可见,普通退火态和双重退火态激光增材制造 TA15 钛合金平面应变断裂韧性 KIC 均表现出一定的各向异性,L–T 方向的平面应变断裂韧性 KIC 稍高于 T–L 方向。双重退火态激光增材制造 TA15 钛合金表现出优异的断裂韧性,其平面应变断裂韧性 KIC 显著高于普通退火态。Shi 等[25] 的研究发现裂纹扩展与网篮结构中 α 片层的宽度相关,片层宽度的增加会增加裂纹扩展的阻力,提高其断裂韧性,Guo 等[26] 也发现 α 片层宽度以及集束尺寸的增加会加大裂纹扩展的阻力从而提高断裂韧性。本试验中双重退火态的 α 片层宽度明显宽于普通退火态,使得其断裂韧性更优。

3、 结论

本文对普通退火态和双重退火态激光增材制造TA15 钛合金显微组织和力学性能进行了对比分析,得出以下结论。

(1)两种热处理状态下激光增材制造 TA15 钛合金显微组织明显不同。普通退火态为细片层 α+β 超细网篮组织,双重退火态为端部带根须状形貌的初生 α 相 +超细 β 转变组织构成的特种双态组织。

(2)普通退火态激光增材制造 TA15 钛合金极限强度、屈服强度和疲劳极限均优于双重退火态。

(3)双重退火态激光增材制造 TA15 钛合金具有较好的塑性和优异的断裂韧性。

参 考 文 献

[1] 王华明 , 张述泉 , 王向明 . 大型钛合金结构件激光直接制造的进展与挑战 ( 邀请论文 )[J]. 中国激光 , 2009, 36(12): 3204–3209.

WANG Huaming, ZHANG Shuquan, WANG Xiangming. Progress and challenges of laser direct manufacturing of large titanium structural components (invited paper)[J]. Chinese Journal of Lasers, 2009, 36(12):3204–3209.

[2] 王华明 . 高性能大型金属构件激光增材制造 : 若干材料基础问题 [J]. 航空学报 , 2014, 35(10): 2690–2698.

WANG Huaming. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014,35(10): 2690–2698.

[3] FRAZIER W E. Metal additive manufacturing: A review[J].Journal of Materials Engineering and Performance, 2014, 23(6): 1917–1928.

[4] 李静 , 林鑫 , 钱远宏 , 等 . 激光立体成形 TC4 钛合金组织和力学性能研究 [J]. 中国激光 , 2014, 41(11): 1103010.

LI JING, LIN XIN, QIAN YUANHONG, et al. Study on microstructure and property of laser solid forming TC4 titanium alloy[J]. Chinese Journal of Lasers, 2014, 41(11): 1103010.

[5] ZHANG Q, CHEN J, ZHAO Z, et al. Microstructure and anisotropic tensile behavior of laser additive manufactured TC21 titanium alloy[J]. Materials Science and Engineering: A, 2016, 673: 204–212.

[6] BRANDL E, BAUFELD B, LEYENS C, et al. Additive manufactured Ti–6Al–4V using welding wire: Comparison of laser and arc beam deposition and evaluation with respect to aerospace materialspecifications[J]. Physics Procedia, 2010, 5: 595–606.

[7] BAUFELD B, BRANDL E, VAN DER BIEST O. Wire based additive layer manufacturing: Comparison of microstructure and mechanical properties of Ti–6Al–4V components fabricated by laser-beam deposition and shaped metal deposition[J]. Journal of Materials Processing Technology, 2011, 211(6): 1146–1158.

[8] DE FORMANOIR C, MICHOTTE S, RIGO O, et al. Electron beam melted Ti–6Al–4V: Microstructure, texture and mechanical behavior of the as-built and heat-treated material[J]. Materials Science and Engineering: A, 2016, 652: 105–119.

[9] 席明哲 , 高士友 , 刘博 , 等 . 扫描方式和退火热处理对激光快速成形 TA15 钛合金组织与性能的影响 [J]. 稀有金属材料与工程 .2014, 43(2): 445–449.

XI Mingzhe, GAO Shiyou, LIU Bo, et al. Effect of scanning pattern and annealing heat treatment on microstructures and mechanical properties[J].Rare Metal Materials and Engineering, 2014, 43(2): 445–449.

[10] 张霜银 , 林鑫 , 陈静 , 等 . 热处理对激光成形 TC4 合金组织及性能的影响 [J]. 稀有金属材料与工程 , 2007, 36(7): 1263–1266.

ZHANG Shuangyin, LIN Xin, CHEN Jing, et al. Influence of heat treatment on the microstructure and properties of Ti–6Al–4V titanium alloy by laser rapid forming[J]. Rare Metal Materials and Engineering,2007, 36(7): 1263–1266.

[11] ZHANG S Y, LIN X, CHEN J, et al. Heat-treated microstructure and mechanical properties of laser solid forming Ti-6Al-4V alloy[J]. Rare Metals, 2009, 28(6): 537–544.

[12] DINDA G P, SONG L, MAZUMDER J. Fabrication of Ti–6Al–4V scaffolds by direct metal deposition[J]. Metallurgical and Materials Transactions A, 2008, 39(12): 2914–2922.

[13] BRANDL E, LEYENS C, PALM F. Mechanical properties of additive manufactured Ti–6Al–4V using wire and powder based processes[J]. IOP Conference Series: Materials Science and Engineering,2011, 26: 012004.

[14] 王向明 , 苏亚东 , 吴斌 . 增材技术在飞机结构研制中的应用 [J]. 航空制造技术 , 2014, 57(22): 16–20.

WANG Xiangming, SU Yadong, WU Bin. Application of additive manufacturing technology on aircraft structure application of additive manufacturing technology on aircraft structure development[J].Aeronautical Manufacturing Technology, 2014, 57(22): 16–20.

[15]谢旭霞 , 张述泉 , 汤海波 , 等 . 退火温度对激光熔化沉积 TA15 钛合金组织和性能的影响 [J]. 稀有金属材料与工程 , 2008,37(9): 1510–1515.

XIE Xuxia, ZHANG Shuquan, TANG Haibo, et al. Effect of annealing temperatures on microstructure and mechanical properties of laser melting deposited TA15 titanium alloy[J]. Rare Metal Materials andEngineering. 2008, 37 (9): 1510–1515.

[16] 贺瑞军 , 王华明 . 激光沉积 Ti-6Al-2Zr-Mo-V 钛合金高周疲劳性能 [J]. 航空学报 , 2010, 31(7): 1488–1493.

HE Ruijun, WANG Huaming. HCF properties of laser deposited Ti–6Al–2Zr–Mo–V alloy[J]. Acta Aeronautica et Astronautica Sinica,2010, 31(7): 1488–1493.

[17] 王华明 , 李安 , 张凌云 , 等 . 激光熔化沉积快速成形 TA15钛合金的力学性能 [J]. 航空制造技术 , 2008, 51(7): 26–29.

WANG Huaming, LI An, ZHANG Lingyun, et al. Mechanical properties of titanium alloy TA15 fabricated by laser melting deposition manufacturing[J]. Aeronautical Manufacturing Technology, 2008, 51(7):26–29.

[18] 袁红 , 方艳丽 , 王华明 . 热处理对激光熔化沉积 TA15 钛合金组织及压缩性能的影响 [J]. 红外与激光工程 , 2010, 39(4): 746–750.

YUAN Hong, FANG Yanli, WANG Huaming. Influence of heat treatment on microstructure and compressive property of laser melting deposited TA15 titanium alloy[J]. Infrared and Laser Engineering, 2010,39(4): 746–750.

[19] 谢旭霞 , 张述泉 , 汤海波 , 等 . 退火温度对激光熔化沉积TA15 钛合金组织和性能的影响 [J]. 稀有金属材料与工程 , 2008(9):1510–1515.

XIE Xuxia, ZHANG Shuquan, TANG Haibo, et al. Effect of annealing temperatures on microstructure and mechanical properties of laser melting deposited TA15 titanium alloy[J]. Rare Metal Materials and Engineering, 2008(9): 1510–1515.

[20] 中国国家标准化管理委员会 . 金属材料拉伸试验第 1 部分室温试验方法 : GB/T 228.1—2010[S]. 北京 : 中国标准出版社 , 2010.

National Standardization Administration of China. Metallic materials-tensile testing—Part 1: Methods of test at room temperature:GB/T 228.1—2010[S]. Beijing: China Standards Press, 2010.

[21] 中国国家标准化管理委员会 . GB/T 3075—2008 金属材料疲劳试验轴向力控制方法 [S]. 北京 : 中国标准出版社 , 2008.

National Standardization Administration of China. GB / T 3075—2008 Metallic materials-fatigue test-Axial force control method[S].Beijing: China Standards Press, 2008.

[22] 中国国家标准化管理委员会 . GB/T 4161—2007 金属材料平面应变断裂韧度 KIC 试验方法 [S]. 北京 : 中国标准出版社 , 2008.

National Standardization Administration of China. GB / T 4161—2007 Metal materials-determination of plane-strain fracture toughness[S].Beijing: China Standards Press, 2008.

[23] ZHANG B, SONG Z, LEI L, et al. Geometrical scale-sensitive fatigue properties of Ti–6.5Al–3.5Mo–1.5Zr–0.3Si alloyswith α/β lamellar microstructures[J]. Journal of Materials Science &Technology, 2014, 30(12): 1284–1288.

[24] REN H S, TIAN X J, WANG H M. Effect of heat treatment on microstructure and mechanical properties of a graded structural material[J]. Materials Science and Engineering: A, 2014, 614: 207–213.

[25] SHI X H, ZENG W D, SHI C L, et al. Study on the fatigue crack growth rates of Ti–5Al–5Mo–5V–1Cr-1Fe titanium alloy with basket-weave microstructure[J]. Materials Science and Engineering: A,2015, 621: 143–148.

[26] GUO P, ZHAO Y Q, ZENG W D. Fatigue crack growth behaviorin TC4–DT titanium alloy with different lamellar microstructures[J]. Rare Metal Materials and Engineering, 2015, 44(2): 277–281.

通讯作者:谷美邦,工程师,硕士,主要研究方向为舰载机监造,E–mail: 18640812356@163.com。

相关链接

- 2023-12-17 表面处理工艺对航空发动机用TA15钛合金板材弯曲性能的影响

- 2023-11-30 TA15钛板厂家谈3D打印常用的金属材料高分子材料等特性

- 2023-11-15 热处理对锻压TA15钛合金棒组织和性能的调控

- 2023-11-11 固溶温度对TA15钛合金棒材组织与力学性能的影响

- 2023-11-09 细晶TA15钛合金板材制备工艺及其超塑性研究

- 2023-11-03 航天用镍基高温合金及其激光增材制造研究现状

- 2023-10-20 TA15钛合金板材微观组织及疲劳性能研究

- 2023-10-14 TA15钛合金中板组织与力学性能研究

- 2023-10-08 利泰金属定制航空深海用TC4钛棒 TA15钛板 TC11钛棒 库存充足 厂家直供

- 2023-10-03 利泰金属定制航空船舶制造用TA15钛合金板 Ti80钛锻件 TA9钛棒 库存充足 厂家直供