航天用材料及其制备技术的发展是新型航天器实现多功能性、高性能、高可靠性和成本效益的基础和保证[1-4]。镍基高温合金具有优异的室温/高温力学性能、高温抗氧化性能与耐蚀性能,因而在航天领域得到重要应用,如航天器发动机热端部件[5]和航天器防热系统[6]。

相较于航空领域,航天领域对于高温合金部件的制造要求更加苛刻,呈现出更加复杂化、薄壁化、复合化、一体化等趋势。以高性能液体火箭发动机燃烧室为例[7],其部件往往暴露在高热、负荷等工作环境中,因此需要进行高效率的冷却。传统的减材或等材加工技术无法胜任此类独特且巧妙的冷却系统的制备。

20 世纪 80 年代后期发展起来的增材制造(AdditiveManufacturing,AM)技术[8]作为一种先进的一体化制造技术,正逐渐成为镍基高温合金复杂构件制备的颠覆性技术[9]。与传统制造方法相比,AM 成形技术在缩减零件数、缩短生产周期、降低成本、实现复杂结构自由设计,从而实现轻量化、多组件整合和性能提高方面展现出巨大优势[4,7,10-15]。

文中以航天领域最常用的 IN 718 和 IN 625 合金为例,详细论述了镍基高温合金增材制造工艺优化方法、微观组织特征、增材制造后热处理工艺的研究现状,同时展示了几个增材制造镍基高温合金航天构件案例,以期为增材制造镍基高温合金在航天领域的进一步应用提供参考。

1、 航天领域常用镍基高温合金

镍基高温合金是以镍为基体(含量一般大于 50%)的高温合金,在 650~1 000 ℃范围内具有较高强度、良好抗氧化和抗燃气腐蚀能力等综合性能[16]。镍基高温合金牌号众多,目前已有大量的综述文献[17-25]对其发展历程、成分、微观组织、力学性能、服役性能及制备技术进行了详细总结。原则上,航空用镍基高温合金都可以用于航天领域,但就现有文献资料可知,航天领域用镍基高温合金[13,26-29]主要包括 IN 718、IN625、Rene′41、MAR−M 246、Incoloy 903、IN X−750、Astroloy、Alloy 713C、Rene′95、Hastelloy 系列、IN617、GH4202、GH4642 和 GH4587 等。

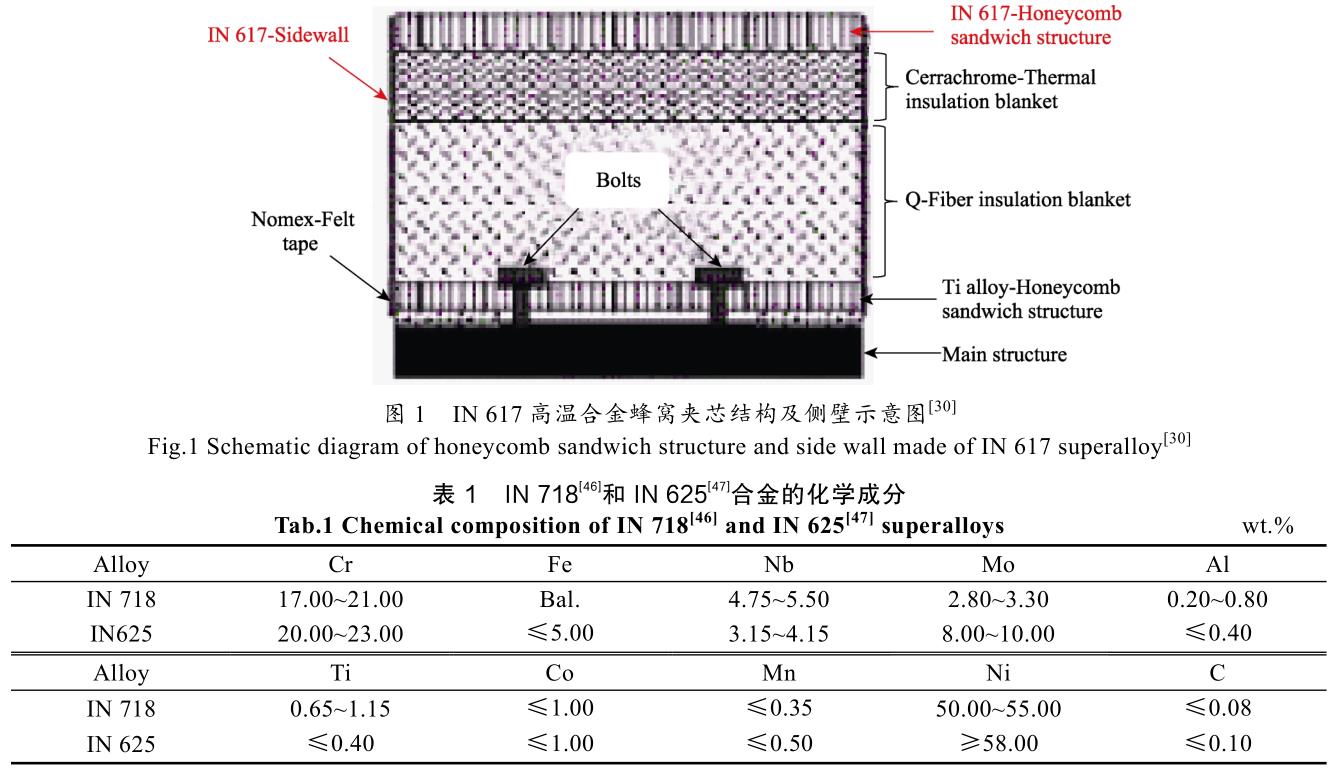

在航天器发动机领域[1],选用高温合金的主要依据是部件服役时的受力情况。工作叶片、轮盘、涡轮转子和紧固件等受力复杂部件对材料力学性能要求极为严格,通常选用性能更好的沉淀硬化型镍基高温合金,如用作轮盘材料的 IN 718、Rene′41、Astroloy合金和用于制备定向结晶铸造叶片的 Alloy713C、Mar−M246 合金[5]。对只受高温静负载或不大的热应力和振动应力作用的部件,则更多地考虑抗高温氧化性能,如 IN 625 合金被用于制造“超 X”计划中超音速巡航飞行器以及飞机状航天器的发动机出气口和进气口控制板[1]。在航天器防热系统方面[6,30-31],镍基高温合金通常用于制备金属热防护结构的蜂窝夹芯结构或蒙皮。

图 1 所示为第 3 代金属防热系统方案示意图[30],其稀疏蜂窝芯层和侧壁薄板选用 IN 617 镍基高温合金。该合金为固溶强化型高温合金,具有优良的高温抗氧化性和高温强度,可承受 982~1 038 ℃的高温,极限瞬时耐热可达约 1 093 ℃,适用于>650 ℃的较高温区[6]。

随着增材制造技术理论研究的不断发展,激光增材制造的一体化构件在航天领域受到越来越多的关注[4,32-44]。IN 718 和 IN 625 合金是航天领域最常用的两类合金,也是被报道和研究得最多的两类镍基高温合金,二者总计占比达到约 83%[45]。二者的名义化学成分如表 1 所示。

尽管 IN 718 和 IN 625 合金的化学成分接近,但其强化机理不同:IN 718 是一种以 γ''相作为主要强化相,γ'相作为辅助强化相,晶间 δ 相作为晶界强化相的 沉 淀 硬 化 型 合 金 ; IN 625 是 一 种 以 难 熔 金 属Nb/Mo 固溶强化为主,辅以各种碳化物(MC、M6C、M23C6)强化的 Ni−Cr 基固溶强化型合金。下文以 IN718 和 IN 625 合金为例,详细综述镍基高温合金增材制造工艺优化、组织特点及增材制造后热处理的研究现状。

2、 航天领域用镍基高温合金材料的增材制造技术研究

2.1 工艺优化方法

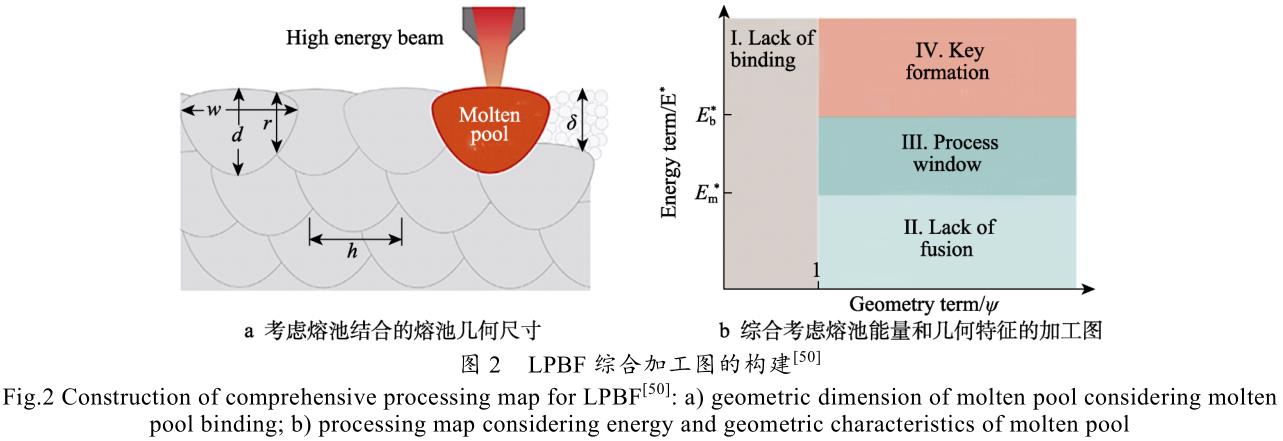

IN 718 和 IN 625 合金具有相似的密度和熔化区间[48],且(Al+Ti)的质量分数均远低于 4%,属于易焊合金[49]。但两者对增材制造工艺参数的敏感性存在较大差异。例如,Zhong 等[48]研究表明,在相同的增材制造工艺参数条件下,IN 625 合金的致密度(孔隙率为 0.009%)显著高于 IN 718 合金(孔隙率为0.69%),且 IN 625 合金的凝固组织更细。这主要是由于 IN 625 合金熔池内部的对流更强,提高了凝固速度,促进了气体排出。这一结果也表明,对于特定的镍基高温合金材料,须进行更细致的增材制造工艺参数优化研究。增材制造工艺的综合加工图可以快速筛选出适合某种材料的增材制造工艺参数范围。以激光粉末床熔融(Laser Powder Bed Fusion,LPBF)增材制造技术[50]为例,在考虑控制熔池几何尺寸特征(图 2a)的基础上,综合考虑影响熔池的能量密度,可以建立LPBF 综合加工图(图 2b)。在加工工艺窗口内(图2b 中 III 区)可获得搭接良好、缺陷较少的增材制造镍基高温合金材料。

另一方面,实验设计方法可以用最少的实验次数快速筛选出关键工艺参数项及其参数范围,并据此确定最优化的工艺参数组合,在增材制造工艺参数优化过程中也被广泛地应用[51-54]。Moradi 等[51]使用全因子设计实验方法,系统研究了激光扫描速度、送粉速率和扫描策略对直接激光金属沉积(Direct LaserMetal Deposition,DLMD)增材制造 IN 718 合金的几何尺寸、硬度标准差和增材制造壁稳定性的影响,基于统计分析获得了最佳的工艺条件:扫描速度2.5 mm/s、送粉速率 28.52 g/min、单向扫描模式。

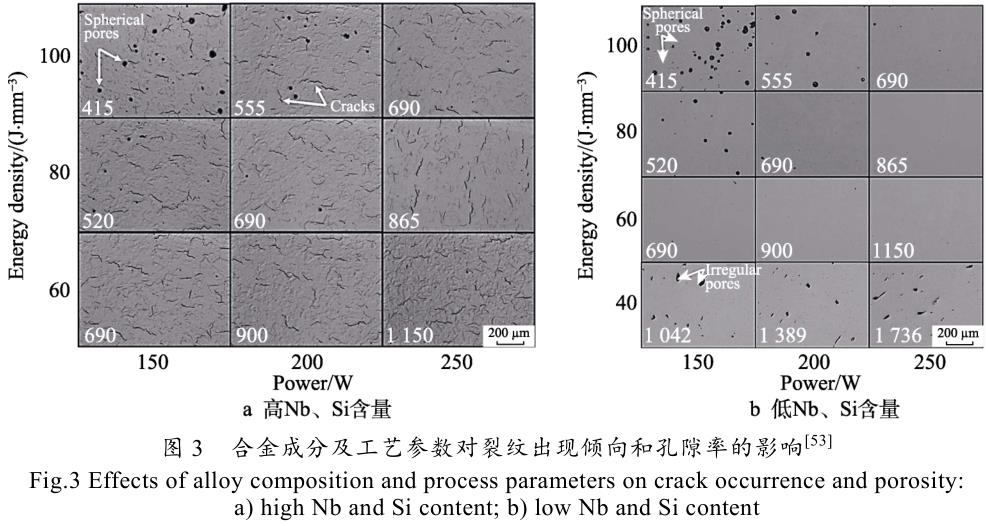

Benoit 等[53]研究了合金成分和 LPBF 工艺参数对 IN625 合金缺陷形成的影响规律(图 3)。结果表明,LPBF−IN 625 合金的裂纹对材料的成分十分敏感:当合金粉中含有较高含量的 Si 和 Nb 时,无论如何优化工艺参数,裂纹都无法消除;在低 Si 和 Nb 含量时,样品中不存在裂纹,且可以通过优化工艺参数获得低孔隙率样品。

2.2 增材制造镍基高温合金的微观组织

金属增材制造层层沉积的过程实际上是许多小尺寸熔池重复累加的过程,其宏微观组织特点本质上是由金属熔化和凝固过程中的传热和传质过程决定的。Liu 等[50]根据增材制造过程中的热历史,将增材制造的微观结构划分为凝固微观结构(包括柱晶结构和晶间析出相)和凝固后微观结构(由应力和热循环而引起的位错胞和纳米析出相),使增材制造镍基高温合金的微观组织呈现出跨尺度的分级结构特点[55]。

一方面,对凝固组织而言,晶粒形貌和尺寸可依据经典凝固理论进行分析[56]。通常,增材制造的温度梯度和凝固速率都极高,使增材制造镍基高温合金呈现出比传统制备工艺更细小的枝晶/胞晶和析出相尺寸 [57] , 且 在 较 大 的 激 光 能 量 密 度 范 围 内 ( 4.1~300.0 J/mm2),胞晶/枝晶尺寸往往随着激光能量密度的增加而增大,基本上呈线性关系[55]。

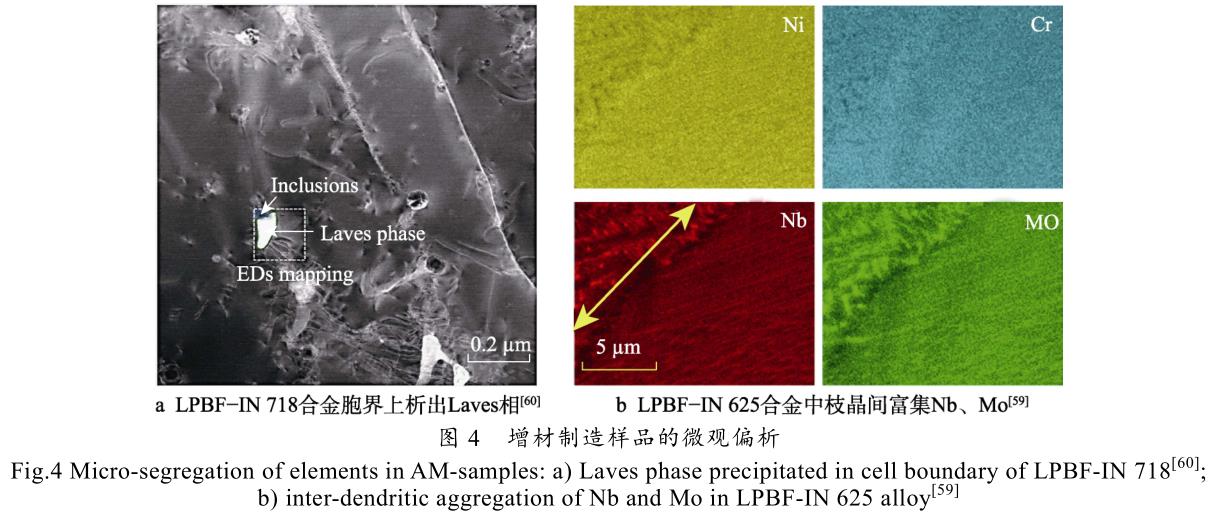

另一方面,尽管增材制造技术在解决材料成分宏观偏析方面具有巨大的优势[58],但极快的冷却速度往往引起材料内部局部产生微观偏析[59]。由于 Nb 和 Mo 元素极易在胞界富集,在LPBF−IN 718 合金中,大量的Laves相在胞界上析出[60](图 4a),且 Laves 相的数量、形貌和尺寸与增材制造工艺参数密切相关[61-63]。Zhang 等[59]也发现,在 LBPF−IN 625 合金中,Nb 和 Mo 元素也倾向于在枝晶间区域富集(图 4b),在增材制造后的热处理过程中,这些局部微观偏析导致 LBPF−IN 625 合金中 δ 相的生长速度远远快于锻造合金。

2.3 增材制造镍基高温合金的后续热处理工艺

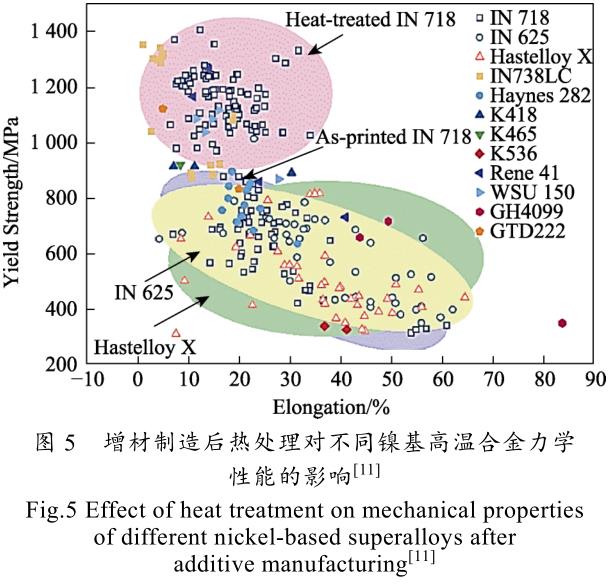

增材制造后续热处理是调控增材制造镍基高温合金力学性能的重要工序,其影响如图 5 所示[11]。通过热处理,能够消除材料内部热应力和微观偏析,以及调控微观组织,从而使增材制造镍基高温合金部件更好地满足服役要求。但对于不同类型的增材制造镍基高温合金,后续热处理对力学性能的影响存在巨大的差异。对沉淀强化型 IN 718 合金而言,增材制造过程中极高的温度梯度和极快的冷却速度会抑制 γ''和 γ'相的析出,导致增材制造 IN 718 合金的硬度和强度较低[60,64]。合适的热处理能促使 γ''和 γ'相重新析出,从而显著地提高了材料的屈服强度,但引起塑性普遍下降;对固溶强化型 IN 625 合金而言,热处理对室温屈服强度的影响并不显著。

2.3.1 增材制造 IN 718 合金的热处理

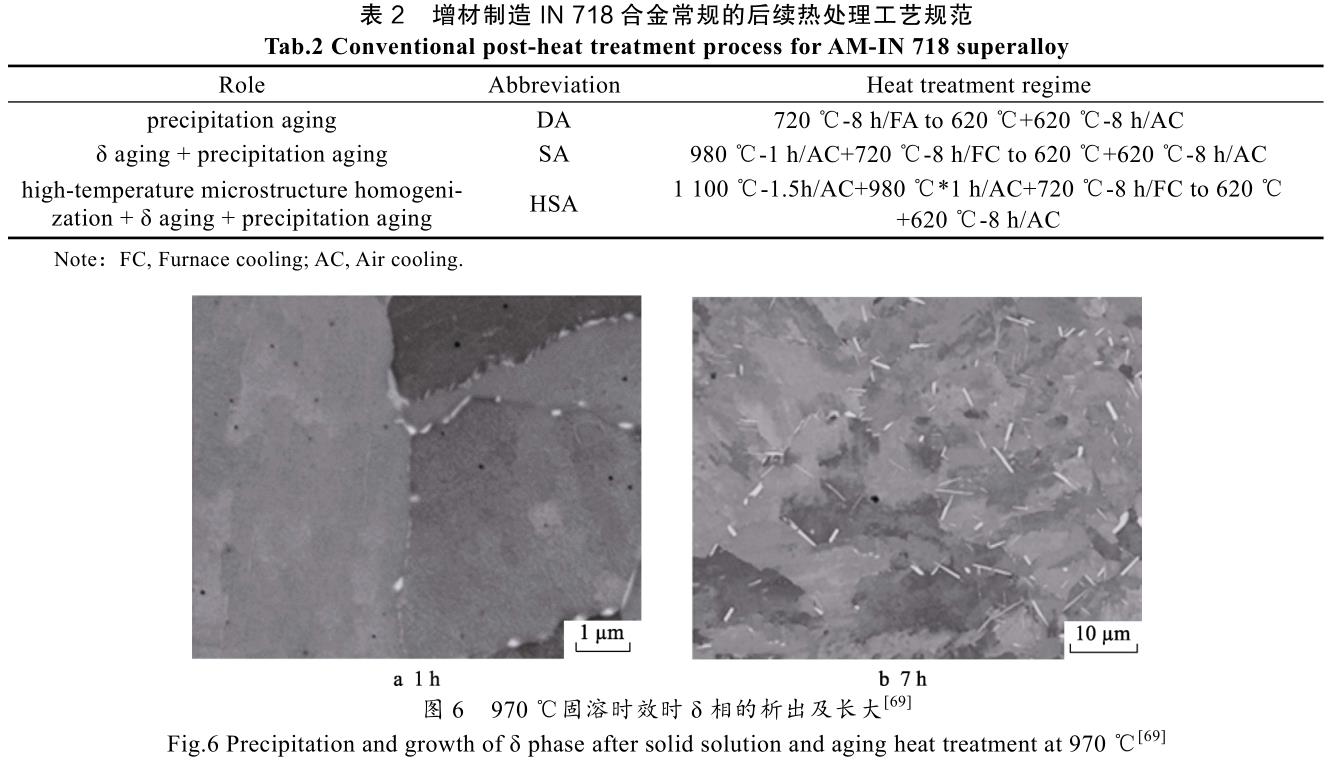

基于 IN 718 合金的 TTT 图[65],增材制造 IN 718合金的后续热处理制度通常包含以下 3 种规范[66-67]:析出时效(precipitation aging,DA);δ 相时效+析出时效(δ aging + precipitation aging,SA);高温微观组织均匀化+δ 相时效+析出时效(high-temperature mi-crostructure homogenization + δ aging + precipitationaging,HSA)。具体的热处理工艺规范如表 2 所示。

通常来说,较低温度下的 DA 处理不会影响增材制造合金的打印态晶粒形貌,仅会促使 γ''相和 γ'相析出,但低的热处理温度并不能消除打印过程中由于微观偏析而析出的 Laves 相。Laves 相是一种有害相,会损害材料的力学性能[68],通常在>970 ℃的高温条件下可以将其溶解。因此,增材制造 IN 718 合金往往采用高于 970 ℃的温度进行均匀化热处理。

采用较低均匀化热处理温度的 SA 制度可以使Laves 相溶解并转化为沿晶界析出的 δ 相。δ 相会随固溶处理时间的延长而长大[69],过长的热处理时间会引起 δ 相由<1 μm 的颗粒状转变为长约 10 μm 的长条状(图 6)。引起这一现象的主要原因是:晶界处的Laves 相溶解,引起 Nb 元素在晶界附近聚集,导致 δ相在晶界或晶界附近析出;亚稳态 γ''相向 δ 相的转变(650 ℃)。

随着固溶温度(HSA)的提高[67],增材制造样品的再结晶程度也逐渐提高,使微观组织由各向异性逐渐转变为各向同性。当固溶温度高于1180 ℃时,增材制造样品可发生完全再结晶现象,并且随着均匀化温度的提高和时间的延长,Laves 相或碳化物相完全溶解,引起 γ''相尺寸增大[69]。

由此可见,增材制造 IN 718 合金固溶热处理制度的选择[69-70]不仅影响 γ''相和 δ 相的析出行为,也会影响材料的再结晶程度,对调控合金的微观组织极为重要。

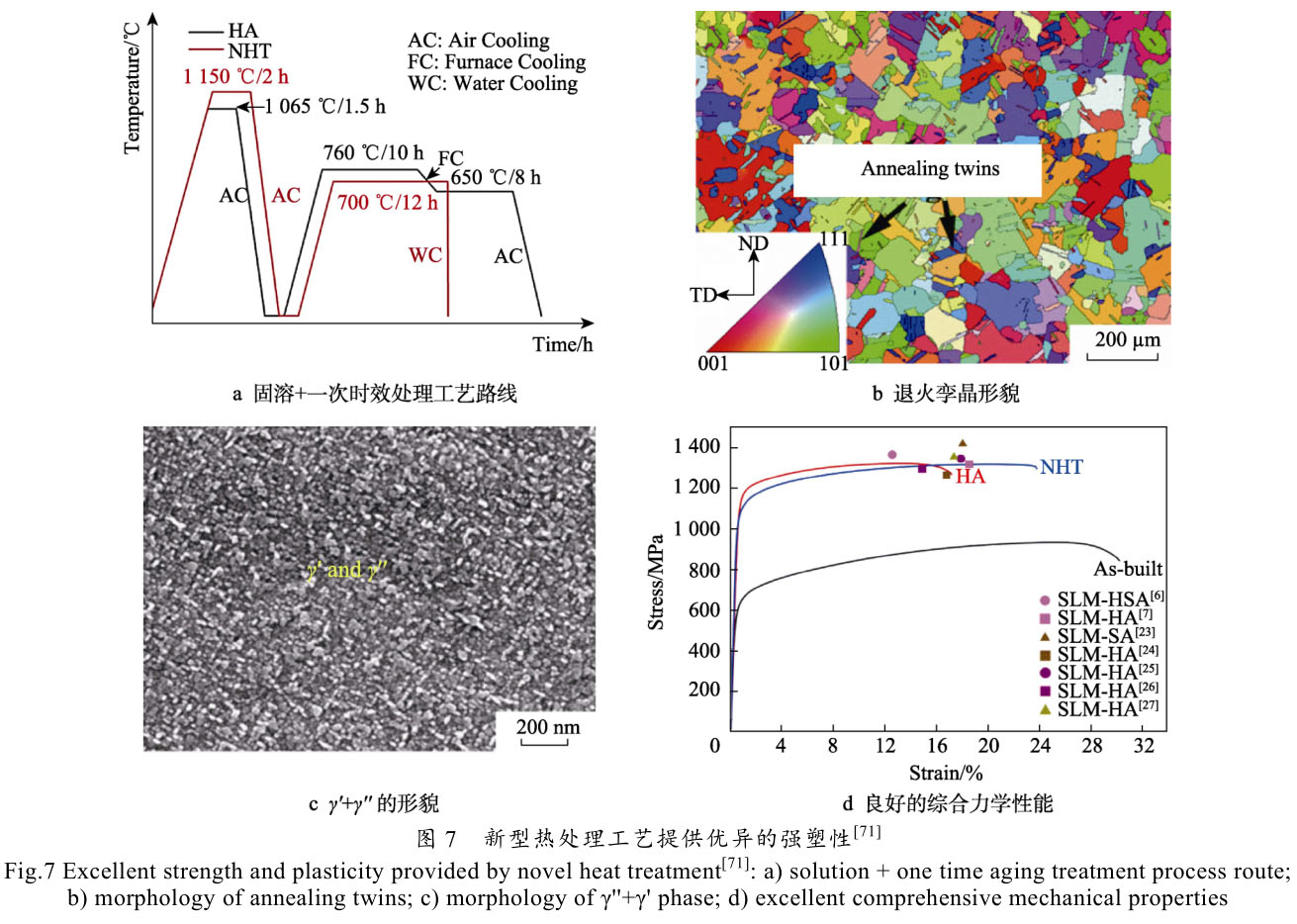

Li 等[71]开发了一种增材制造后新型热处理工艺路线(图 7a),与传统热处理工艺相比,新型热处理工艺采用更高的固溶处理温度,但随后仅进行一次低温时效处理。这种新的热处理工艺一方面使合金中出现低层错能的退火孪晶和无局部应变的再结晶晶粒(图 7b),贡献了极好的塑性;另一方面使合金基体中析出弥散分布的 10~35 nm 超细近球形 γ''+γ'强化相,贡献了极好的强度(图 7c)。这种理想的微观组织特点使 LPBF−IN 718 合金在基本不损失强度的前提下,使其断裂伸长率由 17%大幅提高至 24%(图7d)。这一研究成果表明,基于增材制造镍基高温合金特殊的微观组织特点,通过开发新的热处理工艺有可能获得强塑性良好的综合力学性能。

2.3.2 增材制造 IN 625 合金的热处理

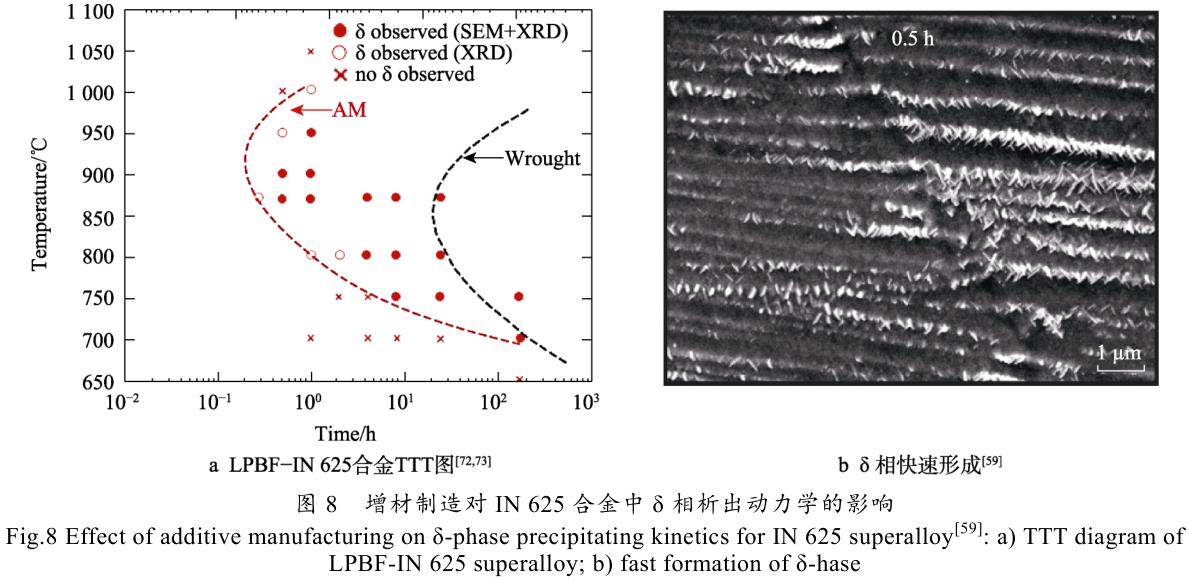

不同于沉淀硬化型镍基高温合金,对固溶强化型镍基高温合金而言,增材制造后续热处理的主要目的是消除内应力和均匀化微观组织。基于 IN 625 合金的 TTT 图[72-73],增材制造 IN 625 合金的后续热处理通常包含 3 种常用工艺规范[73-74]:去应力退火(Stress-relief Annealing , SR ); 中 温 退 火 ( Intermediate-temperature Annealing, ITA);高温固溶处理(High-temperature Solution Treatment,ST)。通常来说,SR(650~870 ℃)可以消除材料内部残余内应力,防止试样变形,但不会改变打印态样品的柱晶结构特征。

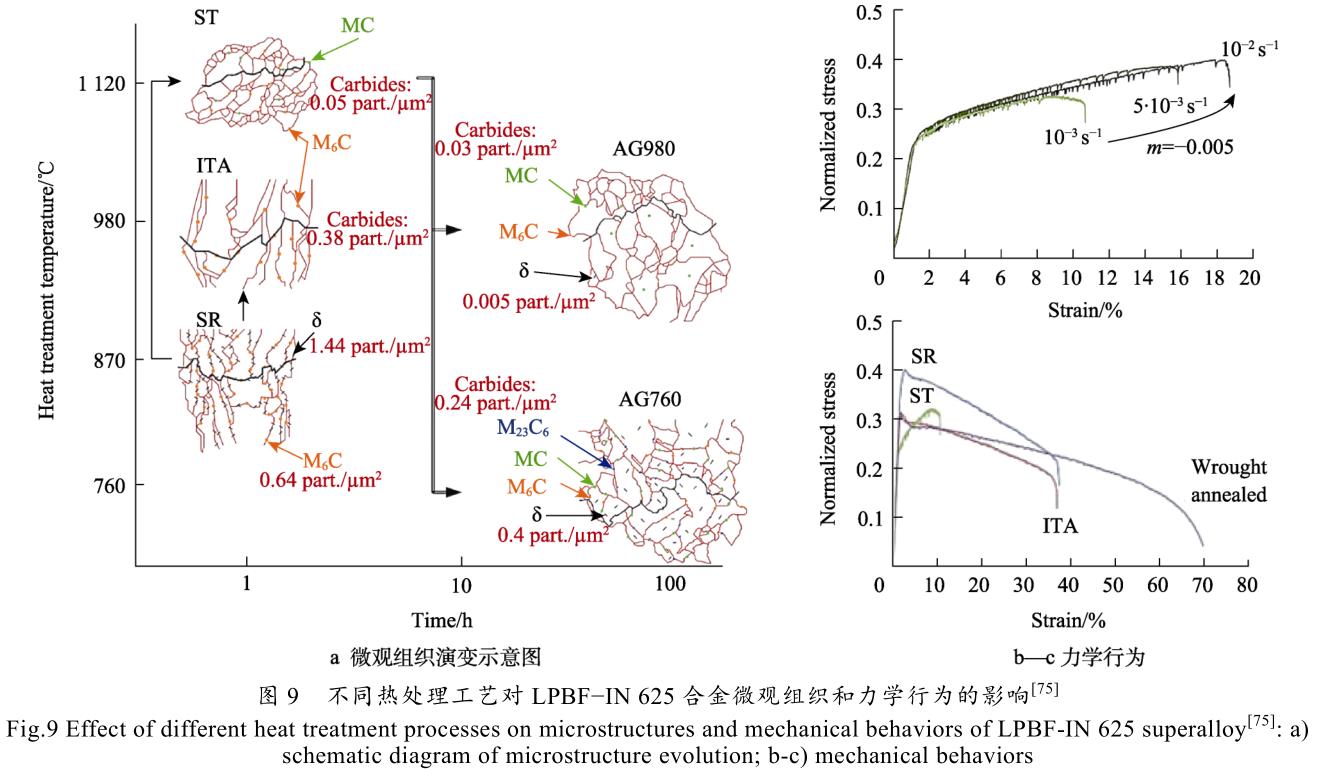

然而,由于 Nb 和 Mo 元素的局部微观偏析[59,73],会引起 LPBF−IN 625 合金的 TTT图显著地向左移动[73],即 δ 相析出的动力学显著加快(图 8),使 LPBF−IN625 合金中 δ 相的生长速度远快于锻造合金[59]。ITA(930~1 040 ℃)处理可以溶解大多数的 δ 相,形成再结晶晶粒。再结晶现象的发生降低了材料力学性能的各向异性。ST(1 040~1 200 ℃)处理的高温可以溶解增材制造过程中析出的 MC 碳化物和 δ 相,从而方便通过后续的时效处理控制 δ 相(760 ℃)或碳化物的再析出(980 ℃)。 Inaekyan 等[75]详细总结了 LPBF−IN 625 合金在各种热处理工艺条件下形成的微观组织演化示意图(图 9a)。正是由于这些微观结构的不同,引起 ST的 LPBF−IN 625 合金在高温下发生动态应变时效,使其拉伸断裂伸长率显著下降(图 9b、c)。

2.3.3 增材制造镍基高温合金的热等静压处理

热等静压(Hot Isostatic Pressing,HIP)技术[76]以惰性气体为载体,在高温和高压的协同作用下,通过提高材料的塑性变形和原子扩散能力,在闭合裂纹/孔隙/未熔合等缺陷的同时可以使合金成分均匀、微观组织稳定。HIP 被越来越多地应用于镍基高温合金增材制造后处理过程[60, 77-87]研究,并取得了良好的进展。

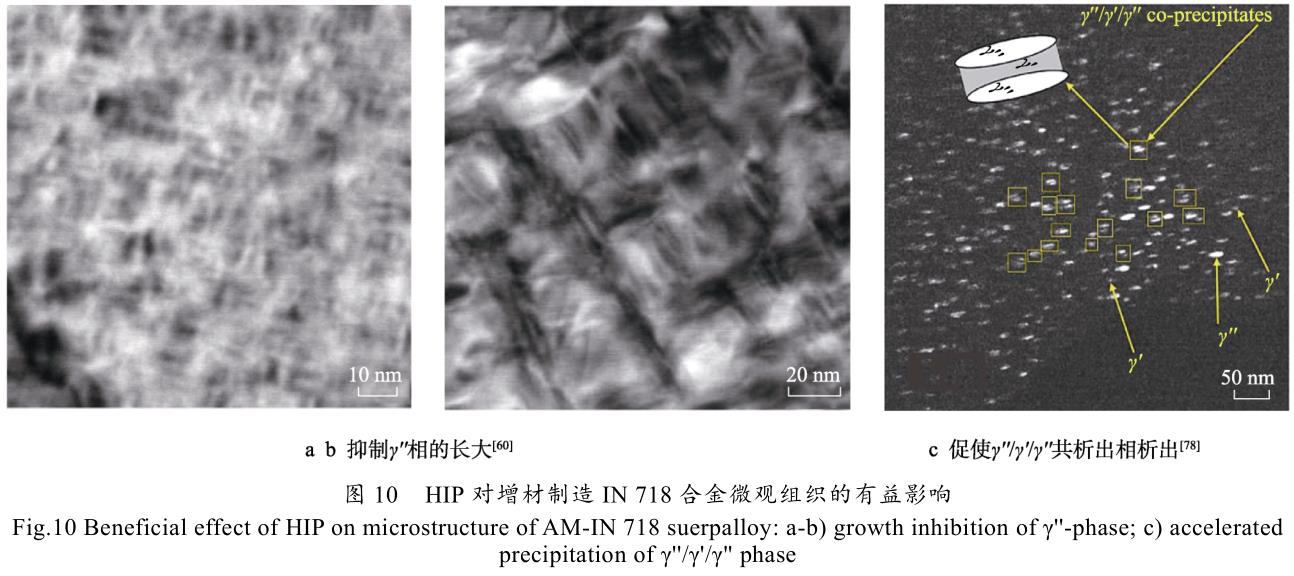

在提升增材制造镍基高温合金致密度方面,HIP处理比传统热处理呈现出更大的优势[77, 84-85]:去应力热处理使样品整体孔隙体积比降低,但会导致样品表面较大孔的数量增加[84],而 HIP 处理可以同时使内部和表面缺陷显著减少,使增材制造材料的相对密度由99.50%提高到 99.90%[78]。在改善增材制造镍基高温合金微观组织方面,HIP 处理也表现出积极的影响。Xu 等[60]对比研究了 HIP(1 150 ℃,4 h,1 500 bar)、HT(970 ℃,1 h,然后 718 ℃,8 h + 621 ℃,8 h)、HIP + HT 3 种后处理工艺对 LPBF−IN 718 合金微观组织变化的影响规律,发现 HIP 处理促进 Laves 相全部溶解的同时抑制了 γ''相的长大(图 10a、b)。Rezaei等[78]的研究结果也表明,HIP 处理会促使一种 γ''/γ'/γ'' 共析出相形成(图 10c),有利于提高增材制造镍基高温合金的强度;同时,经 HIP+HT 处理后样品室温条件下的各向异性程度由 11.6%降低至 3.5%。

总而言之,HIP 作为一种热力耦合的后续热处理技术,在消除/减少打印缺陷、调控微观组织方面展现出了巨大的潜力,但 HIP 在调控微观组织方面的机理还不是十分清晰,需要进一步的深入研究。

3、增材制造镍基高温合金在航天构件领域的典型应用

3.1 典型构件案例

增材制造具有超出传统铸造、锻造制备工艺的成形制造能力,非常适合制备内含复杂内流道、多孔点阵结构等极难加工的结构构件,如火箭推进器耐高温部件、助推器等,对未来空间探索至关重要,因此受到全世界的关注[4,32-43]。

火箭发动机喷嘴头是助推器的核心构件之一,在传统设计中,该构件由 248 个零部件装配而成,ArianeGroup 利用增材制造技术将原来的 248 个组件合并成一个构件(图 11a),克服了传统加工工艺(铸造、焊接及钻孔等众多复杂工艺步骤)耗时和在极端负荷环境中存在风险的缺点,真正实现了喷嘴头一体化设计[38]。DMRL 研究人员使用增材制造技术制备了升级版燃料喷射器(图 11b)。该构件采用 66.4°横截面设计,升级了零件的流道,移除了低应力区域材料,在零件底部引入了超轻网格结构增材制造构件, 其抗压、抗拉及硬度的测试结果优于传统制造的 IN718 构件,展示出增材制造技术在导弹终端的应用潜力[39]。MSFC 利用 DLMD 技术成功制备了 IN 625 合金的整体推力室(图 11c),该推力室内部形成了完整的通道结构,可用于腔室的通道冷却喷嘴部分。在主测试阶段,喷嘴的壁温超过 732 ℃,证明 DLMD 技术制备整体推力室的可行性[40]。换热器是航天设备长效稳定运行的关键部件,AddUp、Sogeclair 和 Temisth合作,通过增材制造技术成功制备出薄壁(<0.5 mm)没有泄漏且存在大量薄鳍片(0.15 mm)的 IN 718 合金换热器(图 11d)。该换热器可确保对热量的要求,能获得与增材制造铝制外壳相似的质量和性能,完美地体现了增材制造技术在制备复杂、精密部件领域的技术优势[41]。EOS 与 Hyperganic 合作,通过计算机算法和人工智能创建了一件结构极其复杂的 Aerospike火箭发动机模型。EOS 采用增材制造技术将其成功制备出来,该发动机高达 80 cm(图 11e),其长度只有常规钟型火箭发动机的 1/4,质量只有航天飞机主发动机的 2/3,与喇叭形喷嘴相比,这种独特结构使发动机效率提高了 15%。增材制造技术自由制造的特点为该新型火箭发动机的研制掀起了新的热潮,是火箭推进领域的巨大进步[42]。

3.2 增材制造技术的应用

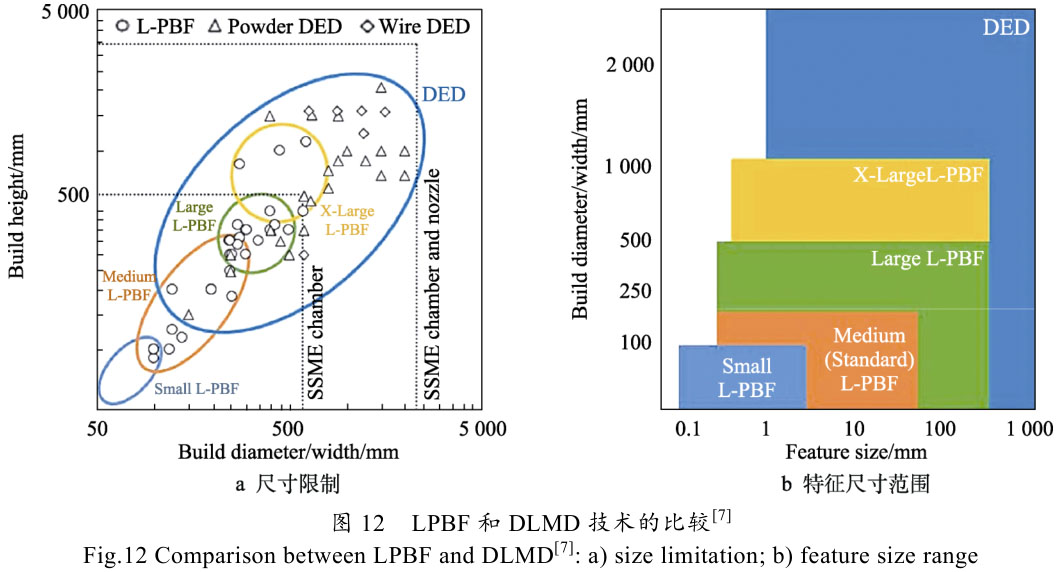

上述案例均极好地展示了增材制造技术作为一体化成形方法的巨大优势。然而,在制备构件过程中,除考虑材料可用性、制备质量、成本外,还需考虑生产工艺可能构建的构件尺寸及特征分辨率。根据粉末输送方式的不同,商用金属增材制造设备可分为 2 类[13]:基于铺粉的 LPBF 技术和基于同步送粉/丝的 DLMD技术。前者成形精度高但零件加工尺寸受限;后者则不受尺寸限制但成形精度略低,后期需要进行加工以满足使用需求。Kerstens 等[7]根据欧洲和美国增材制造机器供应商的制造体积,总结了 3 种常用增材制造机器的尺寸限制及特征尺寸范围,见图 12。据此,可根据所生产构件的尺寸和精度要求选择合适的增材制造技术。

4、 结论

镍基高温合金是航天工业中不可或缺的材料,随着金属增材制造理论研究的深入,增材制造技术将进一步扩大和加快镍基高温合金在航天领域的应用。然而,增材制造技术涉及极为复杂的冶金、物理、化学、热耦合等过程,尽管在航天器构件制备方面有很多成功的案例,且针对镍基高温合金的增材制造也进行了大量的研究,但“材料–增材制造工艺–后续热处理–组织–性能”之间的匹配关系仍不是十分清晰。在今后的研究中,以下几个方面仍值得进一步关注。

1)镍基高温合金成分十分复杂,且对增材制造工艺参数极为敏感,厘清关键合金元素与增材制造缺陷的关联关系对制备零缺陷材料至关重要。

2)微观偏析是增材制造镍基高温合金中普遍存在的现象,往往给材料的微观组织和力学性能带来不利的影响。通过优化合金成分和增材制造工艺参数来减轻或消除微观偏析现象是一个重要的关注点。

3)增材制造镍基高温合金材料独特的微观组织给增材制造后续热处理工艺选择带来一定的挑战性:用于铸造或锻造镍基高温合金的常规热处理工艺将不再是最优的工艺规范。开发新的热处理工艺,通过对微观组织的调控,获得高强韧增材制造镍基高温合金是一个艰巨的任务。同时,具有热–机械协同效应的热等静压技术单独或与其他热处理工艺相结合,在消除冶金缺陷和调控微观组织方面均具有积极的效果,有望成为提高增材制造构件性能的非常有前景的选择。

4)室温和高温强度、疲劳、蠕变、腐蚀及抗氧化性能均是镍基高温合金服役的重要指标。目前的研究大多集中在室温和高温强度方面,应进一步加强对增材制造镍基高温合金其他性能的评价。

5)镍基高温合金增材制造构件的研制是一个复杂的系统工程,涉及材料、粉体制备、增材制造技术、构件设计、制造标准等,需进行全面系统的研究,以满足未来航天领域快速发展的挑战。

参考文献:

[1]潘坚, 王家胜. 航天专用材料发展趋势[J]. 中国航天,2002(9): 41-45.

PAN Jian, WANG Jia-sheng. Development Trend of Aerospace Special Materials[J]. Aerospace China,2002(9): 41-45.

[2]邱惠中, 吴志红. 国外航天材料的新进展[J]. 宇航材料工艺, 1997, 27(4): 5-13.

QIU Hui-zhong, WU Zhi-hong. Development of Aero-space Materials Abroad[J]. Aerospace Materials &Technology, 1997, 27(4): 5-13.

[3]王娜, 李海庆, 徐方涛, 等. 双组元液体火箭发动机推力室材料研究进展[J]. 宇航材料工艺, 2019, 49(3): 1-8.

WANG Na, LI Hai-qing, XU Fang-tao, et al. Recent Development of Advanced Materials for Liquid Rocket Thruster Chambers[J]. Aerospace Materials & Tech- nology, 2019, 49(3): 1-8.

[4]张武昆, 谭永华, 高玉闪, 等. 液体火箭发动机增材制造技术研究进展[J]. 推进技术, 2022, 43(5): 29-44.

ZHANG Wu-kun, TAN Yong-hua, GAO Yu-shan, et al.Research Progress of Additive Manufacturing Technol-ogy in Liquid Rocket Engine[J]. Journal of Propulsion Technology, 2022, 43(5): 29-44.

[5]章本立. 国外液体火箭发动机涡轮高温材料的现状和发展[J]. 国外导弹技术, 1983(2): 36-50.

ZHANG Ben-li. Present Situation and Development of High Temperature Materials for Liquid Rocket Engine Turbine Abroad[J]. Missiles and Space Vehicles, 1983 (2): 36-50.

[6]韩鸿硕. 国外航天器防热系统和材料的应用研究现状[J]. 宇航材料工艺, 1994, 24(6): 1-4, 12.

HAN Hong-shuo. Application and Research Status of Spacecraft Thermal Protection Systems and Materials Abroad[J]. Aerospace Materials & Technology, 1994, 24(6): 1-4, 12.

[7]KERSTENS F. End to End Process Evaluation for Addi-tively Manufactured Liquid Rocket Engine Thrust Chambers[J]. Acta Astronautica, 2021, 182: 454-465.

[8]HERZOG D, SEYDA V, WYCISK E, et al. Additive Manufacturing of Metals[J]. Acta Materialia, 2016, 117:371-392.

[9]PANWISAWAS C, TANG Y T, REED R C. Metal 3D Printing as a Disruptive Technology for Superalloys[J].Nature Communications, 2020, 11(1): 2327.

[10] ORME M E, GSCHWEITL M, FERRARI M, et al. Ad-ditive Manufacturing of Lightweight, Optimized, Metal-lic Components Suitable for Space Flight[J]. Journal of Spacecraft and Rockets, 2017, 54(5): 1050-1059.

[11] TAN Chao-lin, WENG Fei, SUI Shang, et al. Progress and Perspectives in Laser Additive Manufacturing of Key Aeroengine Materials[J]. International Journal of Machine Tools and Manufacture, 2021, 170: 103804.

[12] SNYDER J C, THOLE K A. Effect of Additive Manu-facturing Process Parameters on Turbine Cooling[J].Journal of Turbomachinery, 2020, 142(5): 051007.

[13] BLAKEY-MILNER B, GRADL P, SNEDDEN G, et al.Metal Additive Manufacturing in Aerospace: A Re-view[J]. Materials & Design, 2021, 209: 110008.

[14] 辛艳喜, 蔡高参, 胡彪, 等. 3D 打印主要成形工艺及其应用进展[J]. 精密成形工程, 2021, 13(6): 156-164.

XIN Yan-xi, CAI Gao-shen, HU Biao, et al. Recent De-velopment of Main Process Types of 3D Printing Tech-nology and Application[J]. Journal of Netshape Forming Engineering, 2021, 13(6): 156-164.

[15] 汤海波, 吴宇, 张述泉, 等. 高性能大型金属构件激光增材制造技术研究现状与发展趋势[J]. 精密成形工程, 2019, 11(4): 58-63.

TANG Hai-bo, WU Yu, ZHANG Shu-quan, et al. Re-search Status and Development Trend of High Per-formance Large Metallic Components by Laser Additive Manufacturing Technique[J]. Journal of NetshapeForming Engineering, 2019, 11(4): 58-63.

[16] 《中国航空材料手册》编辑委员会. 中国航空材料手册[M]. 第 2 版. 北京:中国标准出版社, 2002.

China Aviation Materials Manual Editorial Committee.China Aeronautical Materials Handbook [M]. 2nd edi-tion. Beijing: Standards Press of China, 2002.

[17] 张军, 介子奇, 黄太文, 等. 镍基铸造高温合金等轴晶凝固成形技术的研究和进展[J]. 金属学报, 2019,55(9): 1145-1159.

ZHANG Jun, JIE Zi-qi, HUANG Tai-wen, et al. Re-search and Development of Equiaxed Grain Solidifica-tion and Forming Technology for Nickel-Based Cast Superalloys[J]. Acta Metallurgica Sinica, 2019, 55(9):1145-1159.

[18] 郭建亭. 变形高温合金和等轴晶铸造高温合金材料与应 用 基 础 理 论 研 究 [J]. 金 属 学 报 , 2010, 46(11):1303-1321.

GUO Jian-ting. Review on Whrought Superalloy andEqui-Axed Crystal Cast Superalloy Materials and Their Application Basic Theories[J]. Acta Metallurgica Sinica, 2010, 46(11): 1303-1321.

[19] 黄朝晖, 谭永宁, 贾新云, 等. 第二代定向凝固柱晶高温合金 DZ406(DZ6)[C]//动力与能源用高温结构材料——第十一届中国高温合金年会论文集. 北京,2007: 394-398.

HUANG Zhao-hui, TAN Yong-ning, JIA Xin-yun, et al.The Second Generation Directionally Solidified Super-alloy DZ406 (DZ6)[C]// High-Temperature Structural Materials for Power and Energy: Proceedings of the 11th Annual Chinese Superalloy Conference. Beijing,2007: 394-398.

[20] 王博. 第三代镍基单晶高温合金成分设计及组织稳定性研究[D]. 西安: 西北工业大学, 2018.

WANG Bo. Alloy Design and Microstructure Stability ofThird Generation Ni-Based Single Crystal Superalloys[D].Xi'an: Northwestern Polytechnical University, 2018.

[21] 孙宝德, 王俊, 疏达, 等. 航空发动机高温合金大型铸件精密成型技术[M]. 上海: 上海交通大学出版社, 2016.

SUN Bao-de, WANG Jun, SHU Da. Precision Forming Technology of Large Superalloy Castings for Aircraft Engine[M]. Shanghai: Shanghai Jiao Tong University Press, 2016.

[22] 干梦迪, 种晓宇, 冯晶. 航空航天高温结构材料研究现 状 及 展 望[J]. 昆 明 理 工 大 学 学 报(自 然 科 学 版),2021, 46(6): 24-36.

GAN Meng-di, CHONG Xiao-yu, FENG Jing. Research Status and Prospects of Aerospace High-Temperature Structural Materials[J]. Journal of Kunming University of Science and Technology (Natural Sciences), 2021,46(6): 24-36.

[23] 齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程, 2012, 40(8): 92-100.

QI Huan. Review of INCONEL 718 Alloy: Its History,Properties, Processing and Developing Substitutes[J].Journal of Materials Engineering, 2012, 40(8): 92-100.

[24] 张鹏, 杨凯, 朱强, 等. 微量元素对镍基高温合金微观组织与力学性能的影响[J]. 精密成形工程, 2018,10(2): 1-6.

ZHANG Peng, YANG Kai, ZHU Qiang, et al. Effect of Microelement on Microstructure and Mechanical Prop-erty of Nickel-Base Superalloy[J]. Journal of Netshape Forming Engineering, 2018, 10(2): 1-6.

[25] 张龙飞, 江亮, 周科朝, 等. 航空发动机用单晶高温合金成分设计研究进展[J]. 中国有色金属学报, 2022,32(3): 630-644.

ZHANG Long-fei, JIANG Liang, ZHOU Ke-chao, et al.Research Progress of Compositional Design in Nickel-Based Single Crystal Superalloys for Aero-Engine Ap- plications[J]. The Chinese Journal of Nonferrous Metals,2022, 32(3): 630-644.

[26] 黄进峰, 余红燕, 李永兵, 等. 富氧气氛下高温合金氧化特征及机理[J]. 钢铁研究学报, 2009, 21(3): 51-54.

HUANG Jin-feng, YU Hong-yan, LI Yong-bing, et al.Oxidation Characteristic and Mechanism of Superalloysin Oxygen-Enriched Atmosphere[J]. Journal of Iron and Steel Research, 2009, 21(3): 51-54.

[27] 张冬云, 高阳, 曹明, 等. SLM 成形 Inconel 718 合金的组织性能调控研究[J]. 上海航天(中英文), 2020,37(3): 82-88.

ZHANG Dong-yun, GAO Yang, CAO Ming, et al. Studyon Regulation of Microstructure and Mechanical Prop-erties of SLM-Processed Inconel 718 Alloy[J]. AerospaceShanghai (Chinese & English), 2020, 37(3): 82-88.

[28] 滕庆, 李帅, 薛鹏举, 等. 激光选区熔化 Inconel 718合 金 高 温 腐 蚀 性 能 [J]. 中 国 有 色 金 属 学 报 , 2019,29(7): 1417-1426.

TENG Qing, LI Shuai, XUE Peng-ju, et al. High-Tem-perature Corrosion Resistance of Inconel 718 Fabricated by Selective Laser Melting[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(7): 1417-1426.

[29] 刘俊, 邱鑫, 段德莉. 新型加热器在运载火箭绿色单元发动机上的应用[J]. 上海航天, 2020, 37(1): 113-118,124.

LIU Jun, QIU Xin, DUAN De-li. Application of New Type Heaters in the Green Monopropellant Thruster of Launch Vehicle[J]. Aerospace Shanghai (Chinese & English), 2020, 37(1): 113-118, 124.

[30] 邢春鹏. 金属蜂窝夹芯结构性能研究与多层隔热结构优化设计[D]. 哈尔滨: 哈尔滨工业大学, 2008.

XING Chun-peng. Research on Properties of Metallic Honeycomb Structure and Optimization of Multilayer Insulations[D]. Harbin: Harbin Institute of Technology, 2008.

[31] DORSEY J, POTEET C, CHEN R, et al. Metallic ther-mal protection system technology development - Con-cepts, requirements and assessment overview[C]//40thAIAA Aerospace Sciences Meeting & Exhibit. Reno,NV. Reston, Virginia: AIAA, 2002: 502.

[32] 孙晓峰, 宋巍, 梁静静, 等. 激光增材制造高温合金材料与工艺研究进展[J]. 金属学报, 2021, 57(11):1471-1483.

SUN Xiao-feng, SONG Wei, LIANG Jing-jing, et al.Research and Development in Materials and Processes of Superalloy Fabricated by Laser Additive Manufacturing[J].Acta Metallurgica Sinica, 2021, 57(11): 1471-1483.

[33] 张红梅, 顾冬冬. 激光增材制造镍基高温合金构件形性调控及在航空航天中的应用[J]. 电加工与模具,2020(6): 1-10.

ZHANG Hong-mei, GU Dong-dong. Laser Additive Manufacturing of Nickel-Based Superalloys and Its Structure-Performance Control and Aerospace Applica- tions[J]. Electromachining & Mould, 2020(6): 1-10.

[34] GRADL P R, PROTZ C S, WAMMEN T. Additive Manufacturing and Hot-Fire Testing of Liquid Rocket Channel Wall Nozzles Using Blown Powder Directed Energy Deposition Inconel 625 and JBK-75 Al-loys[C]//AIAA Propulsion and Energy 2019 Forum. In-dianapolis, IN. Reston, Virginia: AIAA, 2019.

[35] OERLIKON. Case Study LENA Space Rocket Nozzle [EB/OL]. https://www.oerlikon.com /ecomaXL/files/en/ oerlikon_Oerlikon_Aerospace_Case_study_LENA_Ro- cket_Nozzle_EN.PDF&download=0.

[36] DONATH S. Case Study: Additive Manufacturing, 3D Printing A Rocket Engine[EB/OL]. https://www.etmm-online.com/3d-printing-a-rocket-engine-a-886960/.

[37] MOLITCH-HOU M. GKN Launches into Aerospace 3D Printing[EB/OL]. https://www. engineering.com/story/gkn-launches-into-aerospace-3d-printing.

[38] EOS. All-in-one Design122 Injection Nozzles and Fur-ther Parts as One Integrated Component[EB/OL]. https://www.eos.info/en/all-3d-printing-applications/aerospace-additive-manufacturering-for-ariane-injection-nozzles.

[39] KUMAR S R, SRINIVAS V, REDDY G J, et al. 3DPrinting of Fuel Injector in IN718 Alloy for Missile Ap-plications[J]. Transactions of the Indian National Academy of Engineering, 2021, 6(4): 1099-1109.

[40] GRADL P R, BRANDSMEIER W, GREENE S E.Channel Wall Nozzle Manufacturing and Hot-Fire Test-ing Using A Laser Wire Direct Closeout Technique for Liquid Rocket Engines[C]// 54th AIAA/SAE/ASEEJoint Propulsion Conference, 2018.

[41] 3DScienceValley. Heat Exchanger With Additive Manu-facturing[EB/OL]. http://en.51shap e.com/?p=1751.

[42] CHRONIC AM. EOS and Hyperganic Team Up to Ele-vate The Design and Performance of Space Propulsion Components[EB/OL]. https://www.amchronicle.com/news/eos-and-hyperganic-team-up-to-elevate-the-design-and-performance-of-space-propulsion-components/.

[43] 闵捷, 温东旭, 岳天宇, 等. 增材制造技术在高温合金 零 部 件 成 形 中 的 应 用 [J]. 精 密 成 形 工 程 , 2021,13(1): 44-50.

MIN Jie, WEN Dong-xu, YUE Tian-yu, et al. Applica-tion of Additive Manufacturing Technology in Forming of Superalloy Component[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 44-50.

[44] 吴楷, 张敬霖, 吴滨, 等. 激光增材制造镍基高温合金研究进展[J]. 钢铁研究学报, 2017, 29(12): 953-959.

WU Kai, ZHANG Jing-lin, WU Bin, et al. Research and Development of Ni-Based Superalloy Fabricated by Laser Additive Manufacturing Technology[J]. Journal of Iron and Steel Research, 2017, 29(12): 953-959.

[45] SANCHEZ S, SMITH P, XU Z K, et al. Powder Bed Fusion of Nickel-Based Superalloys: A Review[J]. In-ternational Journal of Machine Tools and Manufacture, 2021, 165: 103729.

[46] Special Metals Corporation: INCONEL@ Alloy 718,2007[EB/OL]. https://www. specialmetals.com/docu-ments/technical-bulletins/inconel/inconel-alloy-718.pdf.

[47] Special Metals Corporation: INCONEL@ Alloy 625,2013[EB/OL]. https://www. specialmetals.com/docu-ments/technical-bulletins/inconel/inconel-alloy-625.pdf.

[48] ZHONG Chong-liang. Study of Nickel-Based Super-Alloys Inconel 718 and Inconel 625 in High-Deposition-Rate Laser Metal Deposition[J]. Optics & Laser Tech- nology, 2019, 109: 352-360.

[49] WANG H. Selective Laser Melting of the Hard-to-Weld IN738LC Superalloy: Efforts to Mitigate Defects and the Resultant Microstructural and Mechanical Proper-ties[J]. Journal of Alloys and Compounds, 2019, 807:151662.

[50] LIU Zhi-yuan, ZHAO Dan-dan, WANG Pei. Additive Manufacturing of Metals: Microstructure Evolution and Multistage Control[J]. Journal of Materials Science & Technology, 2022, 100: 224-236.

[51] MORADI M. Direct Laser Metal Deposition Additive Manufacturing of Inconel 718 Superalloy: Statistical Modelling and Optimization by Design of Experiments[J].Optics & Laser Technology, 2021, 144: 107380.

[52] DINDA G P, DASGUPTA A K, MAZUMDER J. Laser Aided Direct Metal Deposition of Inconel 625 Superal-loy: Microstructural Evolution and Thermal Stability[J]. Materials Science and Engineering: A, 2009, 509(1/2):98-104.

[53] BENOIT M J, MAZUR M, EASTON M A, et al. Effectof Alloy Composition and Laser Powder Bed Fusion Parameters on the Defect Formation and Mechanical Properties of Inconel 625[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(3):915-927.

[54] 刘 化 强 , 刘 江 伟 , 国 凯 , 等 . 激 光 定 向 能 量 沉 积Inconel 718 特征与工艺参数优化[J]. 应用激光, 2021,41(1): 13-21.

LIU Hua-qiang, LIU Jiang-wei, GUO Kai, et al. Char-acteristics and Process Parameters Optimization of In-conel 718 Fabricated via Laser Directed Energy Deposi- tion[J]. Applied Laser, 2021, 41(1): 13-21.

[55] 杨浩, 李尧, 郝建民. 激光增材制造 Inconel 718 高温合金的研究进展[J]. 材料导报, 2022, 36(6): 129-138.

YANG Hao, LI Yao, HAO Jian-min. Research Progress of Laser Additively Manufactured Inconel 718 Superal-loy[J]. Materials Reports, 2022, 36(6): 129-138.

[56] KURZ W, FISHER D J. Fundamentals of Solidifica-tion[M]. Switzerland: Trans Tech Publications, 1998.

[57] LI Shuai, WEI Qing-song, SHI Yu-sheng, et al. Micro-structure Characteristics of Inconel 625 Superalloy Manufactured by Selective Laser Melting[J]. Journal of Materials Science & Technology, 2015, 31(9): 946-952.

[58] RAMSPERGER M, MÚJICA RONCERY L, LOPEZ-GALILEA I, et al. Solution Heat Treatment of the Single Crystal Nickel-Base Superalloy CMSX-4 Fabricated by Selective Electron Beam Melting[J]. Advanced Engi-neering Materials, 2015, 17(10): 1486-1493.

[59] ZHANG Fan, LEVINE L E, ALLEN A J, et al. Effect of Heat Treatment on the Microstructural Evolution of a Nickel-Based Superalloy Additive-Manufactured by Laser Powder Bed Fusion[J]. Acta Materialia, 2018, 152:200-214.

[60] XU J H, MA T R, PENG R L, et al. Effect of Post-Processes on the Microstructure and Mechanical Properties of Laser Powder Bed Fused IN718 Superal-loy[J]. Additive Manufacturing, 2021, 48: 102416.

[61] XIAO H, LI S M, XIAO W J, et al. Effects of LaserModes on Nb Segregation and Laves Phase Formation during Laser Additive Manufacturing of Nickel-Based Superalloy[J]. Materials Letters, 2017, 188: 260-262.

[62] XIAO Hui, LI Si-meng, HAN Xu, et al. Laves Phase Control of Inconel 718 Alloy Using Quasi-Continuous-Wave Laser Additive Manufacturing[J]. Materials & Design, 2017, 122: 330-339.

[63] YANG Hui-hui, MENG Liang, LUO Shun-cun, et al.Microstructural Evolution and Mechanical Perform-ances of Selective Laser Melting Inconel 718 from Low to High Laser Power[J]. Journal of Alloys and Com-pounds, 2020, 828: 154473.

[64] ZHANG Yao-cheng, YANG Li, LU Wang-zhang, et al.Microstructure and Elevated Temperature Mechanical Properties of IN718 Alloy Fabricated by Laser Metal Deposition[J]. Materials Science and Engineering: A,2020, 771: 138580.

[65] BROOKS J W, BRIDGES P J. Metallurgical Stability of Inconel Alloy 718[C]//Superalloys 1988 (Sixth Interna-tional Symposium). TMS, 1988: 33-42.

[66] QI H, AZER M, RITTER A. Studies of Standard Heat Treatment Effects on Microstructure and Mechanical Properties of Laser Net Shape Manufactured INCONEL 718[J]. Metallurgical and Materials Transactions A,2009, 40(10): 2410-2422.

[67] HUANG Liang, CAO Yan, ZHANG Jia-hao, et al. Effect of Heat Treatment on the Microstructure Evolution and Mechanical Behaviour of a Selective Laser Melted In-conel 718 Alloy[J]. Journal of Alloys and Compounds,2021, 865: 158613.

[68] ZHANG Yao-cheng, LI Zhu-guo, NIE Pu-lin, et al. Ef-fect of Heat Treatment on Niobium Segregation of La-ser-Cladded IN718 Alloy Coating[J]. Metallurgical andMaterials Transactions A, 2013, 44(2): 708-716.

[69] TUCHO W M, HANSEN V. Characterization of SLM-Fabricated Inconel 718 after Solid Solution and Precipitation Hardening Heat Treatments[J]. Journal of Materials Science, 2019, 54(1): 823-839.

[70] 张杰, 张群莉, 陈智君, 等. 固溶温度对激光增材制造 Inconel 718 合金组织和性能的影响[J]. 表面技术,2019, 48(2): 47-53.

ZHANG Jie, ZHANG Qun-li, CHEN Zhi-jun, et al. Ef-fects of Solution Temperature on Microstructure and Properties of Inconel 718 Alloy Fabricatedvia Laser Additive Manufacturing[J]. Surface Technology, 2019,48(2): 47-53.

[71] LI X, SHI J J, CAO G H,et al. Improved Plasticity of Inconel 718 Superalloy Fabricated by Selective Laser Melting through a Novel Heat Treatment Process[J]. Materials & Design, 2019, 180: 107915.

[72] STEPHEN F, FUCHS G E, YANG W J. The Metallurgy of Alloy 625[J]. 1994.

[73] FLOREEN S, FUCHS G E, YANG W J. The Metallurgy of Alloy 625[J]. Superalloys, 1994, 718(625): 13-37.

[74] LINDWALL G, CAMPBELL C E, LASS E A, et al. Simulation of TTT Curves for Additively Manufactured Inconel 625[J]. Metallurgical and Materials Transac- tions A, 2019, 50(1): 457-467.

[75] KREITCBERG A, BRAILOVSKI V, TURENNE S.Elevated Temperature Mechanical Behavior of IN625 Alloy Processed by Laser Powder-Bed Fusion[J]. Mate- rials Science and Engineering: A, 2017, 700: 540-553.

[76] INAEKYAN K, KREITCBERG A, TURENNE S, et al.Microstructure and Mechanical Properties of Laser Powder Bed-Fused IN625 Alloy[J]. Materials Science and Engineering: A, 2019, 768: 138481.

[77] 刘文彬, 莫仕栋, 谢月光, 等. 热等静压消除金属增材制造构件孔隙的研究进展[J]. 材料研究与应用,2021, 15(3): 287-296.

LIU Wen-bin, MO Shi-dong, XIE Yue-guang, et al. Re-search Progress of Hot Isostatic Pressing to Eliminate the Pores in Metal Parts Prepared by Additive Manu- facturing[J]. Materials Research and Application, 2021,15(3): 287-296.

[78] TILLMANN W, SCHAAK C, NELLESEN J, et al. Hot Isostatic Pressing of IN718 Components Manufactured by Selective Laser Melting[J]. Additive Manufacturing, 2017, 13: 93-102.

[79] REZAEI A, KERMANPUR A, REZAEIAN A, et al.Contribution of Hot Isostatic Pressing on Densification,Microstructure Evolution, and Mechanical Anisotropy of Additively Manufactured IN718 Ni-Based Superal-loy[J]. Materials Science and Engineering: A, 2021, 823:141721.

[80] 罗浩, 李小强, 潘存良, 等. 热等静压处理对选区激光熔化成形 Inconel 718 合金各向组织及力学性能的影响[J]. 表面技术, 2022, 51(3): 333-341.

LUO Hao, LI Xiao-qiang, PAN Cun-liang, et al. Effects of Hot Isostatic Pressing on Microstructure and Me-chanical Properties of Selective Laser Melted Inconel 718 Alloy in Different Directions[J]. Surface Technol-ogy, 2022, 51(3): 333-341.

[81] GOEL S, SITTIHO A, CHARIT I, et al. Effect of Post-Treatments under Hot Isostatic Pressure on Micro-structural Characteristics of EBM-Built Alloy 718[J]. Additive Manufacturing, 2019, 28: 727-737.

[82] BASSINI E, SIVO A, MARTELLI P A, et al. Effects ofthe Solution and First Aging Treatment Applied to As-Built and Post-HIP CM247 Produced via Laser Powder Bed Fusion (LPBF)[J]. Journal of Alloys andCompounds, 2022, 905: 164213.

[83] POULIN J R, KREITCBERG A, BRAILOVSKI V. Ef-fect of Hot Isostatic Pressing of Laser Powder Bed Fused Inconel 625 with Purposely Induced Defects on the Residual Porosity and Fatigue Crack PropagationBehavior[J]. Additive Manufacturing, 2021, 47: 102324.

[84] KALETSCH A, QIN S, HERZOG S, et al. Influence of High Initial Porosity Introduced by Laser Powder Bed Fusion on the Fatigue Strength of Inconel 718 after Post-Processing with Hot Isostatic Pressing[J]. Additive Manufacturing, 2021, 47: 102331.

[85] BABAMIRI B B, INDECK J, GEMENEGHI G, et al.Quantification of Porosity and Microstructure and Their Effect on Quasi-Static and Dynamic Behavior of Addi- tively Manufactured Inconel 718[J]. Additive Manufac-turing, 2020, 34: 101380.

[86] SHAJI KARAPUZHA A, FRASET D, ZHU Y M, et al.Effect of Solution Heat Treatment and Hot Isostatic Pressing on the Microstructure and Mechanical Proper- ties of Hastelloy X Manufactured by Electron Beam Powder Bed Fusion[J]. Journal of Materials Science &Technology, 2022, 98: 99-117.

[87] SHAO Shuai, MAHTABI M J, SHAMSAEI N, et al.Solubility of Argon in Laser Additive Manufactured Α-Titanium under Hot Isostatic Pressing Condition[J]. Computational Materials Science, 2017, 131: 209-219.

[88] DU PLESSIS A, MACDONALD E. Hot Isostatic Pressing in Metal Additive Manufacturing: X-Ray Tomography Reveals Details of Pore Closure[J].Additive Manufacturing, 2020, 34: 101191.

相关链接

- 2023-04-12 镍棒镍管等镍基高温合金难加工的相关因素

- 2023-01-05 激光增材制造TC11钛合金锻件的耐蚀性研究