引言

超塑成形/扩散连接(SPF/DB)技术以其独特的优越性已经迅速发展成为世界范围内广泛应用的钛合金先进成形技术,作为航空航天领域大型整体复杂板材构件成形的关键技术之一,对结构减重有着举足轻重的作用[1_2]。而细晶钛合金板材的质量是决定SPF/DB钛合金零件能否成熟应用的关键,细晶板材制备技术也是国际上最受关注的钛合金加工前沿技术,目前能够稳定批量生产宽幅超塑性钛合金板材的国家仅有美国和俄罗斯。TA15钛合金具有较好的加工性能,良好的综合力学性能以及工艺性能,与TC4钛合金相比,有着较高的强度和较好的焊接性能,主要应用于发动机的叶片、机匣,飞机机身的钣金件、梁、接头、大型壁板、焊接承力框等[3]。近年来,随着超塑成形工艺的发展,TA15钛合金超塑性板材已经用于制备四层结构翼面、承力壁板等关键零部件[4]。但是目前国内制备的细晶TA15钛合金板材的晶粒度以及各向异性控制水平还相对较差。这主要是由于超塑成形工艺的稳定性难以控制,导致超塑成形零部件的性能极不稳定,且成品率较低,极大限制了细晶钛合金板材的广泛应用。

为此,对细晶TA15钛合金板材的制备工艺进行研究,分析由不同制备工艺得到的板材的显微组织和力学性能,以期为TA15钛合金超塑性板材的成熟应用奠定工艺技术基础。

1、实验

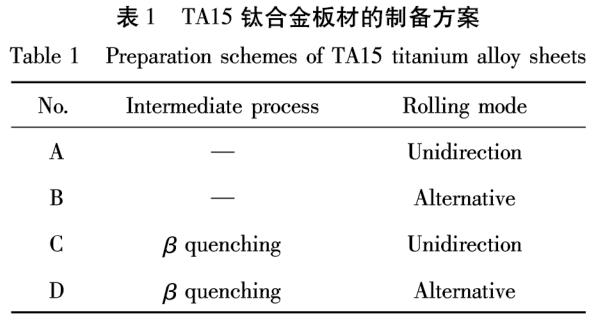

实验以TA15钛合金板坯为原料,相变温度为990T,化学成分(质量分数)为A16.66%,Mo1.66%,V2.20%,Zr2.08%,余量为Ti。首先将板坯在2800mm四辊可逆热乳机上进行两火次热乳,得到厚度为20mm的半成品板坯,两火次的变形量分别为71%和69%。再对其中一部分半成品板坯进行β淬火,另一部分不作处理。然后对2种半成品板埋分另U进行单向乳制和换向乳制,得到4mm厚半成品板坯,之后进行包覆叠乳,并经退火及表面处理后,得到尺寸为1.2mm×1200mm×2500mm的宽幅TA15钛合金板材。板材的具体制备方案如表1所示。

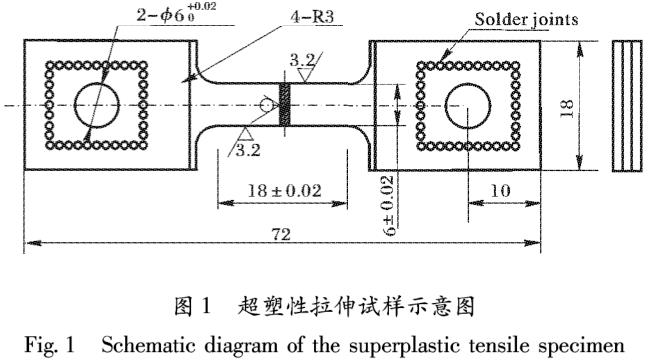

用0LYMPUS-PMG3光学显微镜对板材分别进行T向和L向的显微组织观察。用微机控制电子万能试验机对板材T向和L向的室温拉伸性能进行测试。

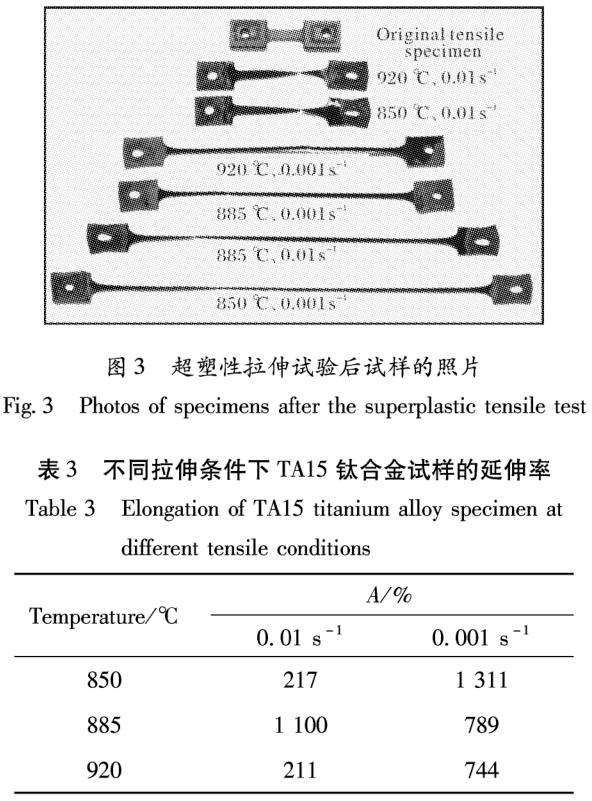

选择显微组织最为均勻细小的板材进行超塑性拉伸试验,试验设备为国产CSs-11100非恒定应变速率电子拉伸试验机,采用电阻炉加热,通过连接在炉内加热区上、中、下3个位置的3根热电偶测量温度,并精确控制炉温(误差不超过±31)。超塑性能测试按照GB/T24172—2009标准执行,试样尺寸如图1所示。由于板材厚度尺寸较小,容易在拉伸固定孔处变形,导致板材拉伸试验失败,故在板材样品两端部双面点焊加固板。焊接后按照图示尺寸钻孔,以保证拉伸固定孔对准。由于钛合金在热变形时容易产生氧化层,影响试验结果,故拉伸试验前在试样表面涂覆玻璃润滑剂。选择850、885、920T3个温度,0.001、0.01s-12个初始应变速率进行超塑性拉伸试验。

2、结果与讨论

2.1显微组织

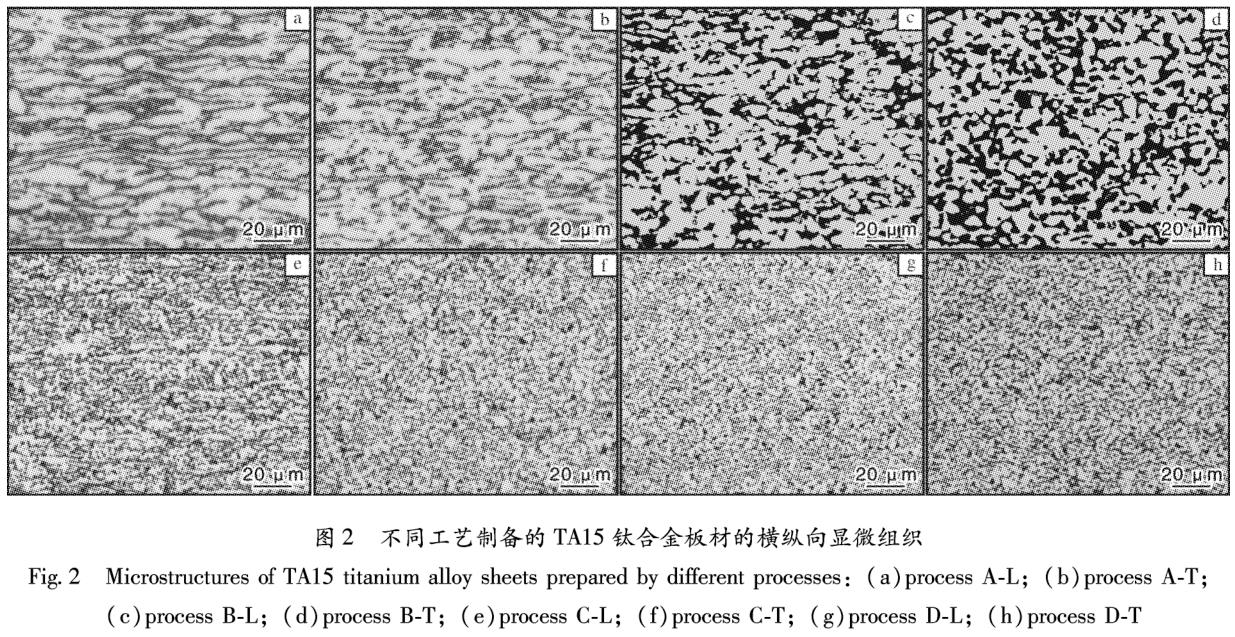

不同工艺制备的TA15钛合金板材T向和L向的显微组织如图2所示。分别比较由工艺A、C及B、D制备的板材T向和L向的显微组织,研究0淬火对板材显微组织的影响。可以发现,增加P淬火工艺后,板材的显微组织较为均勻,且晶粒尺寸较小。0淬火工艺包括2个主要过程,首先将板材加热至相变温度以上并保温,由于前序乳制火次中,板材

积累了变形能,次生a相粗化及球化,发生静态再结晶,实现将板材未充分变形的组织在高温环境中均勻化的目的;之后将板材水冷,析出过饱和马氏体,在后续乳制工序中,马氏体在大变形量变形中断裂并球化,实现组织细化的目的[5]。

分别比较工艺方案A、B及C、D制备的板材T向和L向的显微组织,研究换向乳制对TA15钛合金板材显微组织的影响。可以发现,单向乳制的板材横纵向显微组织差异较大,各向异性较为明显;换向乳制后,板材横纵向显微组织差异较小。采用单向轧制时,板材在轧制过程中方向不发生变化,晶粒在乳制过程中沿一个方向变形,导致横纵向显微组织差异较大,板材加工流线明显,板材表面沿乳制方向会产生“条绒沟”。采用换向乳制能够显著减小横向和纵向变形量的差距,使晶粒得到比较均匀的变形,改善板材因单方向变形量较大乳制形成的织构、加工流线等不利于均勻性的组织缺陷,组织均匀性高。

2.2室温性能

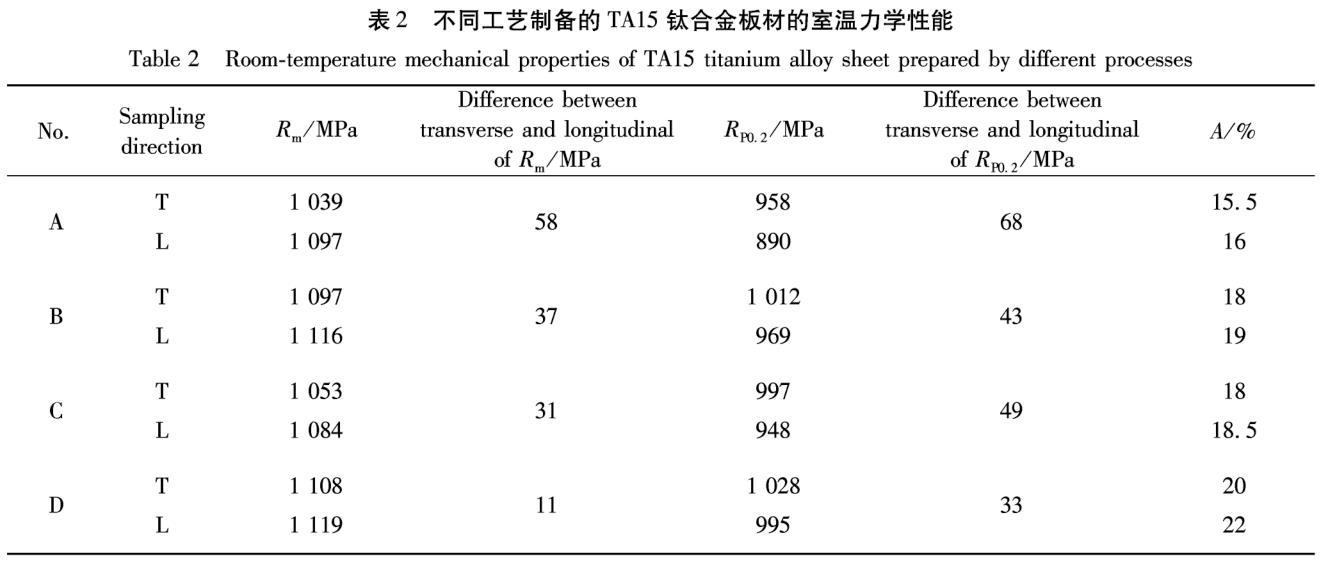

对4种不同工艺制备的TA15钛合金板材进行室温力学性能测试,结果见表2。从测试结果可以发现:由工艺A制备的板材室温拉伸强度较低,且横纵向性能差距较大;由工艺B、C制备的板材强度相对于工艺A的强度较高,横纵向性能差异有所改善;由工艺D制备的板材强度最高,并且横纵向性能差异最小。

结合图2可知,由工艺D制备的TA15钛合金板材的晶粒尺寸最小,显微组织最为均勻,故晶粒细化可以提高板材的拉伸强度。而其他工艺制备的板材由于组织较为粗大,且均勻性较差,强度也较低。

此外,P淬火和换向轧制都可以提高板材显微组织的均勻性,所以工艺B、C制备的板材强度相对于工艺A的横纵向力学性能差异较小,工艺D制备的板材横纵向性能差异最小。

2.3超塑性能

对工艺D制备的TA15钛合金板材进行L向超塑性拉伸试验,试验后的试样如图3所示。从图中可以看出,不同拉伸条件下,板材均具有超塑性,说明采用工艺D制备的板材满足超塑成形制备的基本要求。对拉伸试样的延伸率进行计算,结果如表3所示。从计算结果可以发现:在850T试验温度下,试样的延伸率可达1311%,说明在较低试验温度下,板材依然拥有较为优异的超塑性能。在850~9201范围内,应变速率为0.01时,试样的延伸率可达1100%,说明在较高应变速率下,板材依然有较好的超塑性能。

此外,从拉伸试验数据还可以看出,试样的超塑性能对拉伸温度和拉伸应变速率均较为敏感。不同的应变速率下,温度对超塑性能的影响规律不同。

在应变速率为0.01s-1时,随着温度的升高,超塑性拉伸延伸率呈先升后降的趋势,885T时,超塑性拉伸延伸率达到峰值。在应变速率为0.001s-1时,随着温度升高,超塑性拉伸延伸率呈下降趋势。

板材超塑性拉伸过程中,一方面,随着温度升高,应变激活能增加,晶界滑移较为容易,导致延伸率升高;另一方面,温度的升高会导致晶粒长大,晶界滑移所需应变能增加,晶界滑移率较低,导致延伸率降低。这两方面的共同作用使得在不同应变速率下温度对超塑性能的影响规律不同。当应变速率为0.01s-1时,由于超塑性拉伸速率相对较快,在温度小于920T时,温度升高导致的晶粒长大效果较不明显,晶界滑移占主导作用,所以延伸率升高;当温度升高至920T时,温度接近再结晶终了温度,晶粒长大占主导作用,导致延伸率降低。当应变速率为0.001s-1时,由于超塑性拉伸速率相对较慢,晶界滑移较为缓慢,但是拉伸时间很长,晶粒在长时间高温作用下逐渐长大,所以,晶粒长大占主导作用,导致延伸率降低。

不同应变速率下材料超塑性拉伸的延伸率峰值不同,当应变速率较低时,超塑性拉伸延伸率的峰值温度大大降低,这对于超塑成形工艺参数的设计具有重要的参考意义。在实际生产中,可以通过降低应变速率的方式,降低超塑成形温度,从而大大降低模具费用,减少零件过热风险,缩短加工周期,提高生产效率和生产质量。

3、结论

(1)增加P淬火工艺,可以提高TA15钛合金板材显微组织的均勻性,细化晶粒尺寸,提高板材的室温拉伸强度。

(2)采用换向乳制工艺,能够显著减小TA15钛合金板材横纵向组织差异,提高组织均勻性,使板材横纵向性能差异减小。

(3)由工艺D制备的TA15钛合金板材在850〜920T、0.001〜0.01s-1的超塑性拉伸试验条件下,板材具有超塑性。而且在较低温度(850℃)或较高应变速率(0.01s-1)条件下,板材依然有较好的超塑性能。

(4)TA15钛合金板材试样的超塑性能对拉伸温度和拉伸应变速率均较为敏感。不同的应变速率下,温度对超塑性能的影响规律不同。

参考文献

[1]李志强,郭和平.超塑成形/扩散连接技术的应用进展和发展趋势[J].航空制造技术,2010(8):32-35.

[2]于卫新,李淼泉,胡一曲.材料超塑性和超塑成形/扩散连接技术及应用[J].材料导报:综述篇,2009,23(6):8-14.

[3]黄伯云,李成功,石力开,等.中国材料工程大典(第4卷)[M].北京:化学工业出版社,2005:566-577.

[4]许平,王募,苏智星.TA15钛合金超塑成形/扩散连接的可行性研究[J].钛工业进展,2014,31(4):16-19.

[5]王蕊宁,王兴,邓家彬,等.TA15钛合金片层状组织的球化行为[J].热加工工艺,2014,43(22):57-59.

相关链接

- 2023-10-20 TA15钛合金板材微观组织及疲劳性能研究

- 2023-10-14 TA15钛合金中板组织与力学性能研究

- 2023-10-08 利泰金属定制航空深海用TC4钛棒 TA15钛板 TC11钛棒 库存充足 厂家直供

- 2023-10-03 利泰金属定制航空船舶制造用TA15钛合金板 Ti80钛锻件 TA9钛棒 库存充足 厂家直供

- 2023-09-22 TA15钛合金板材微观组织及疲劳性能研究

- 2023-09-11 TA15钛合金棒材不同部位的组织与拉伸性能的差异

- 2023-09-09 利泰金属现货供应TA5钛棒 TC17钛合金锻件 TA15钛板 库存充足 厂家直供

- 2023-09-04 利泰金属定制航空用TA15钛板 库存充足 现货供应

- 2023-09-03 热处理工艺对TA15钛合金棒材组织和性能的影响

- 2023-09-03 工业生产TA15钛合金的组织与拉伸性能分析