1、序言

TA15是一种十分常见的近α型钛合金,该合金具有中等强度以及良好的蠕变性能和耐高温性能,因此在航空发动机结构件、化学工程、海洋工程等领域均有大量应用。由于该合金应用领域广泛,所以对其研究也十分广泛[1-3]。

马庆等[4]研究了TA15钛合金双道次热压缩变形软化行为及等轴α相组织演变规律。结果表明,在双道次热压缩试验中,当变形温度较高以及应变速率较小的条件下,TA15钛合金流动应力会降低;增加变形温度、道次间隙保温时间以及应变速率,会提升合金的静态软化率。3种因素中,应变速率对其影响较大;在道次间隙保温过程中还可发现,组织中的等轴α相产生细化现象,合金的静态软化与细化程度呈正比。刘航等[5]研究了TA15钛合金双重热处理三态组织(等轴α相含量为10%~20%, 条状α相含量为60%~70%,且组织混乱交织)中的片层α尺寸研究。结果表明,该合金三态组织的获得条件为两相区加热后进行空冷处理,当提升热处理温度或延长保温时间时,会增加组织中片层α相厚度,同时减小其长度。

因为热处理是该合金强化的主要方法之一,所以传统热处理研究以两相区(即相变点以下温度)为主,很少涉及单相区(即相变点以上温度),导致对单相区加热后组织与力学性能关系研究较少。

本文对TA15合金进行不同温度的固溶处理,分析该合金经两相区和单向区固溶处理后的显微组织与力学性能的关系,得到最适宜的固溶温度,为该合金的实际应用提供参考。

2、试验材料与方法

本试验研究材料为TA15钛合金棒材,使用三次真空自耗电弧炉(VAR)熔炼浇成铸锭,随后铸锭经多次锻造,最终制成直径为150mm的棒材。

经ICP测得棒材的化学成分为:w Al=6.77%、w Mo=1.74%、w V=2.3%、w O=0.221%、Ti余量。根据GB/T 23605—2009 《钛合金转变温度β测定方法》,使用连续升温金相法,在初生α相含量<3%时,判断为相变点,测得TA15钛合金的相变点为985~990℃。随后使用线切割将棒材切割成若干份,分别采用940℃、960℃、980℃、1000℃4种 不同温度对其进行加热并保温2h,随后对热处理后的试样进行水冷(即水淬,水温为20℃)。对固溶处理后的试样进行显微组织和力学性能测试,首先采用不同目数砂纸进行粗磨、细磨,再进行抛光腐蚀,随后使用DMI型光学显微镜观察显微组织,采用7MHVS型维氏硬度计检测硬度值,每组试样检测7个点,最后取平均值,检测条件为HV5,再把经固 溶处理后的合金加工成拉伸试样,使用INSTRON型电子万能拉伸试验机对抗拉强度(R m)、屈服强度(R p0.2)、断后伸长率(A)、断面收缩率(Z)进行测试。

3、试验结果与分析

3.1 金相组织

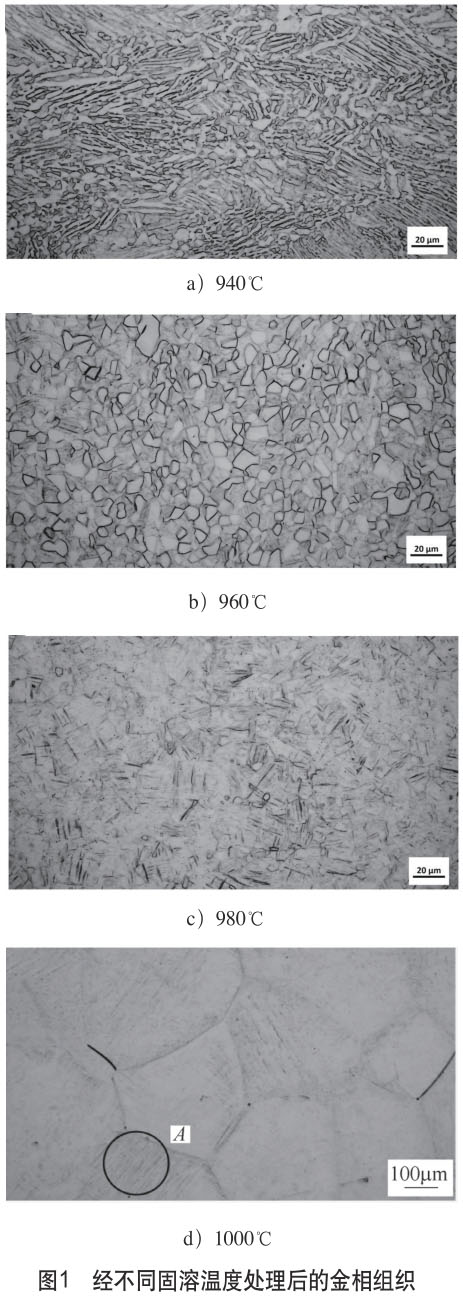

图1所示为经不同固溶温度处理后的金相组织。

由图1可知,随着固溶温度的升高,组织中初生α相(晶体结构为密排六方结构)逐渐减少,在接近相变点时,初生α相含量减小十分明显,在固溶温度达到相变点以后,组织中初生α相完全消失,组织中析出大量细小的次生α' 相(晶体结构为六方马氏体结构)。当固溶温度为940℃时,此时温度为两相区,其组织结构还保留锻造加工过程中的长条状α相,且α相被拉伸加长,组织中只存在少量等轴α相;当固溶温度为960℃时,随着温度升高,组织中初生α相减少且等轴化程度升高;当固溶温度为980℃时,此时温度接近相变点,组织中初生α相大幅度减少,并析出明显的次生α' 相,这是因为合金在进行固态处理时,温度升高会使初生α相溶解到β相基体中,在后续冷却过程中,β相发生固态相变,转变为具有六方马氏体结构的次生α' 相,形成过饱和固溶体[6];当固溶温度进一步升高到1000℃时,温度已经达到单相区,初生α相完全溶解到β基体中,经过水冷后,组织转变为魏氏组织,形成粗大的β相晶粒,在β相晶粒内部有大量细小次生α' 相(位置A)均匀分布,这是因为初生α相完全溶解,对β相晶粒的抑制作用消失,导致β相晶粒快速长大[7]。

3.2 维氏硬度

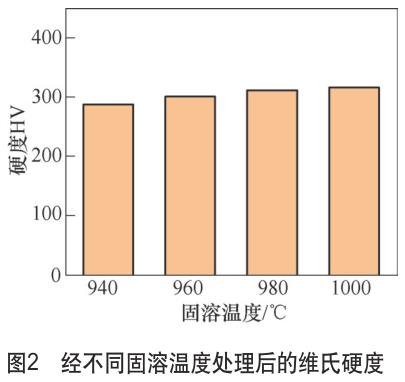

图2所示为经不同固溶温度处理后的维氏硬度。

由图2可知,随着固溶温度升高,硬度也逐渐升高,温度在两相区内硬度升高较大,当温度到达单相区后,硬度值变化较小,其中4种不同固溶温度的硬度值分别为287HV、300HV、311HV、315HV。合金的硬度值大小通常受到组织的影响较大,当固溶温度为940℃时,经检测得组织中初生α相含量为61%,在进行硬度检测时,取样位置以初生α 相的硬度为主;当固溶温度为960℃时,组织中初生α相含量降至41%,此时硬度值受到初生α相、次生α' 相以及残余β相影响,因为次生α' 相的晶体结构为六方马氏体,所以其硬度值比初生α相大,导致合金硬度升高[8];当温度进一步升高至980℃时,组织中仅有1.13%初生α相,因此组织以次生α' 相为主,导致合金硬度升高;当温度升高至1000℃

时,单相区温度的组织中初生α相完全消失,相比980℃时,硬度取样同样以次生α' 相为主,导致合金硬度增加较小。

3.3 拉伸性能

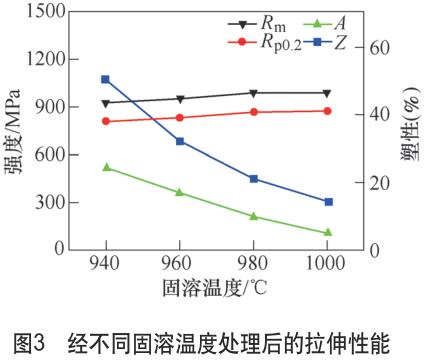

图3所示为经不同固溶温度处理后的拉伸性能。由图3可知,随着固溶温度升高,合金抗拉强度随固溶温度升高而增加,其强度依次为931MPa、956MPa、988MPa、992MPa,合金屈服强度与抗拉强度相似,均是随固溶温度升高而增加,其强度依次为810MPa、834MPa、868MPa、872MPa。在塑性方面,其趋势与强度数值呈现相反趋势,其断后 伸长率依次为24%、17%、10%、5%,合金的断面收缩率依次为47%、32%、21%、14%。

因为随着固溶温度的改变,合金的组织发生明显改变,所以当固溶温度位于两相区时,组织中包含大量的初生α相,在水冷中形成少量的次生α' 相,其中次生α' 相的含量对合金强度有较大的影响[9]。因为水冷形成次生α' 相的过程中,在其内部会有位错产生,所以合金拉伸时,在晶界处容易形成位错塞积,会导致合金的强度升高。而组织中初生α相的含量对合金的塑性有较大的影响,因为在塑性变形时,组织中的初生α相会协调合金的形变,所以当组织中初生α相含量较多时,组织中的平均自由程会减小,同时减小滑移带的间距,使得拉伸中的位错线均匀分布且减少位错塞积,进而延缓了拉伸时空洞的形核和长大,导致合金的塑性提高[10]。当固溶温度位于单相区时,组织中的初生α相完全消失,组织中有粗大的β相晶粒,拉伸时较容易形成空洞,从而导致合金塑性下降明显[11]。

4、结束语

1)随着固溶温度的升高,组织中初生α相逐渐减少,在接近相变点时,初生α相含量减少十分明显,在固溶温度达到相变点后,组织中初生α相完全消失,组织中析出大量细小的次生α' 相。

2)随着固溶温度升高,硬度值逐渐升高,温度在两相区时硬度升高较大,当温度到达单相区后,硬度值变化较小,其中4种不同固溶温度的硬度值最大为315HV。

3)随着固溶温度升高,合金抗拉强度和屈服强度均随固溶温度升高而增加,其抗拉强度最大值为992MPa,屈服强度最大值为872MPa,在塑性方面,其趋势与强度数值呈现相反趋势,断后伸长率最大值为24%,断面收缩率最大值为47%。

参考文献:

[1] 武小娟,杨川,张志强,等.TA15钛合金不等厚L型材热轧有限元模拟[J].钛工业进展,2022,39(1):1-5.

[2] 安强,祁文军,左小刚.TA15钛合金表面原位合成TiC增强钛基激光熔覆层的组织与耐磨性[J].材料工程,2022,50(4):139-146.

[3] LI Y X,GAO P F,YU J Y,et al.Mesoscale deformation mechanisms in relation with slip and grain boundary sliding in TA15 titanium alloy during tensile deformation[J].Journal of Materials Science &Technology,2022,98(3):72-86.

[4] 马庆,魏科,唐海兵,等.TA15钛合金双道次热压缩变形软化行为及等轴α相组织演变规律[J].材料热处理学报,2021,42(8):40-47.

[5] 刘航,李伟,张镜斌.TA15钛合金双重热处理三态组织中的片层α尺寸研究[J].热加工工艺,2021,50(14):142-145,149.

[6] 纪小虎,孟淼,严思梁,等.变形温度对大塑性变形TA15合金显微组织和力学性能的影响[J].中国有色金属学报,2022,32(3):752-762.

[7] 周爱美,余新平,潘巧玉,等.TC21钛合金热变形组织演变及本构关系研究[J].特种铸造及有色合金,2022,42(2):230-234.

[8] 李东宽,郭岩,杨立新,等.TC4钛合金两相区的热变形行为及微观组织[J].铸造技术,2022,43(2):114-119.

[9] 白小雷,李建平,刘珍光,等.异步热轧及热处理对钛合金TC4组织和力学性能的影响[J].热加工工艺,2015,44(7):44-46,50.

[10] 高峰,倪家强,常荣辉.TC21、TA15、TC18、TC4四种钛合金高压电子束焊接力学性能及微观组织研究[J].航空制造技术,2014(S1):34-37.

[11] 沙爱学,李兴无,王庆如.变形量对TC18钛合金力学性能的影响[J].材料工程,2014(11):34-37.

相关链接

- 2023-11-09 细晶TA15钛合金板材制备工艺及其超塑性研究

- 2023-10-20 TA15钛合金板材微观组织及疲劳性能研究

- 2023-10-14 TA15钛合金中板组织与力学性能研究

- 2023-10-03 利泰金属定制航空船舶制造用TA15钛合金板 Ti80钛锻件 TA9钛棒 库存充足 厂家直供

- 2023-09-22 TA15钛合金板材微观组织及疲劳性能研究

- 2023-09-11 TA15钛合金棒材不同部位的组织与拉伸性能的差异

- 2023-09-03 热处理工艺对TA15钛合金棒材组织和性能的影响

- 2023-09-03 工业生产TA15钛合金的组织与拉伸性能分析

- 2023-08-29 航空航天用TA15钛合金大锻件热处理强化及机制

- 2023-08-08 预备热处理对TA15钛合金锻件室温强度的影响