钛合金具有高比强度、比刚度和良好的耐腐蚀性能,满足了飞机高机动性、高可靠性和长寿命的设计需要,其应用水平已成为衡量飞机选材先进程度的一个重要标志[1-2]。性能 和成本是材料技术发展永恒的两大驱动力,而轻量化、整体化、结构功能一体化是飞行器结构设计、材料应用和制造技术共同面临的挑战。在过去的几十年里,诸如热等静压、注塑成形、放电等离子烧结等近净成形技术在钛合金领域获得了长足的进步,但氧含量、孔隙率等瓶颈问题依然没有得到有效解决,因此制约了其在航空钛合金结构制造中的应用 [3-4]。

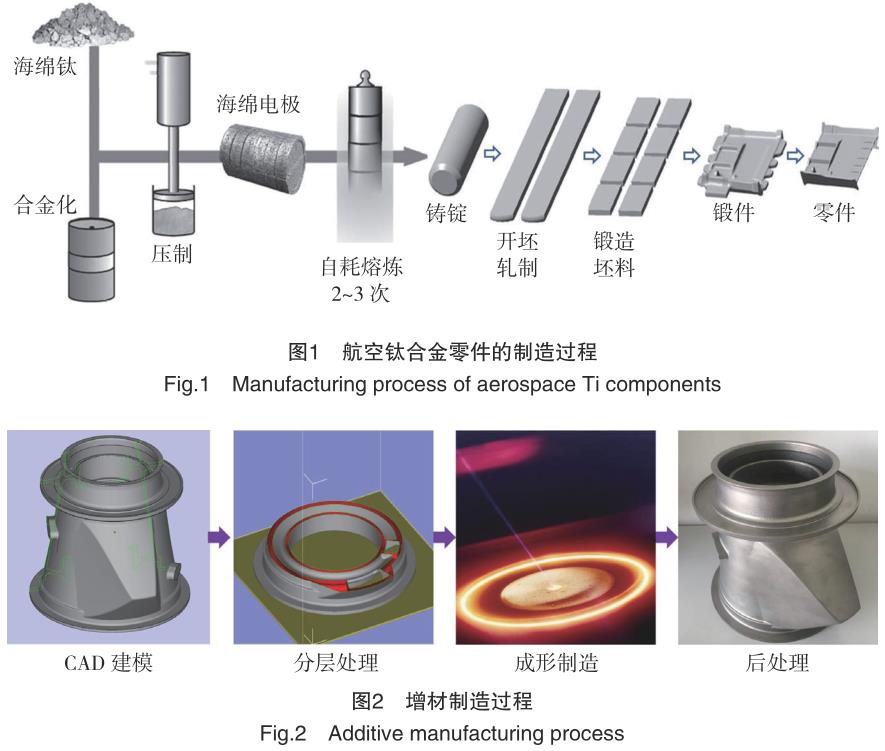

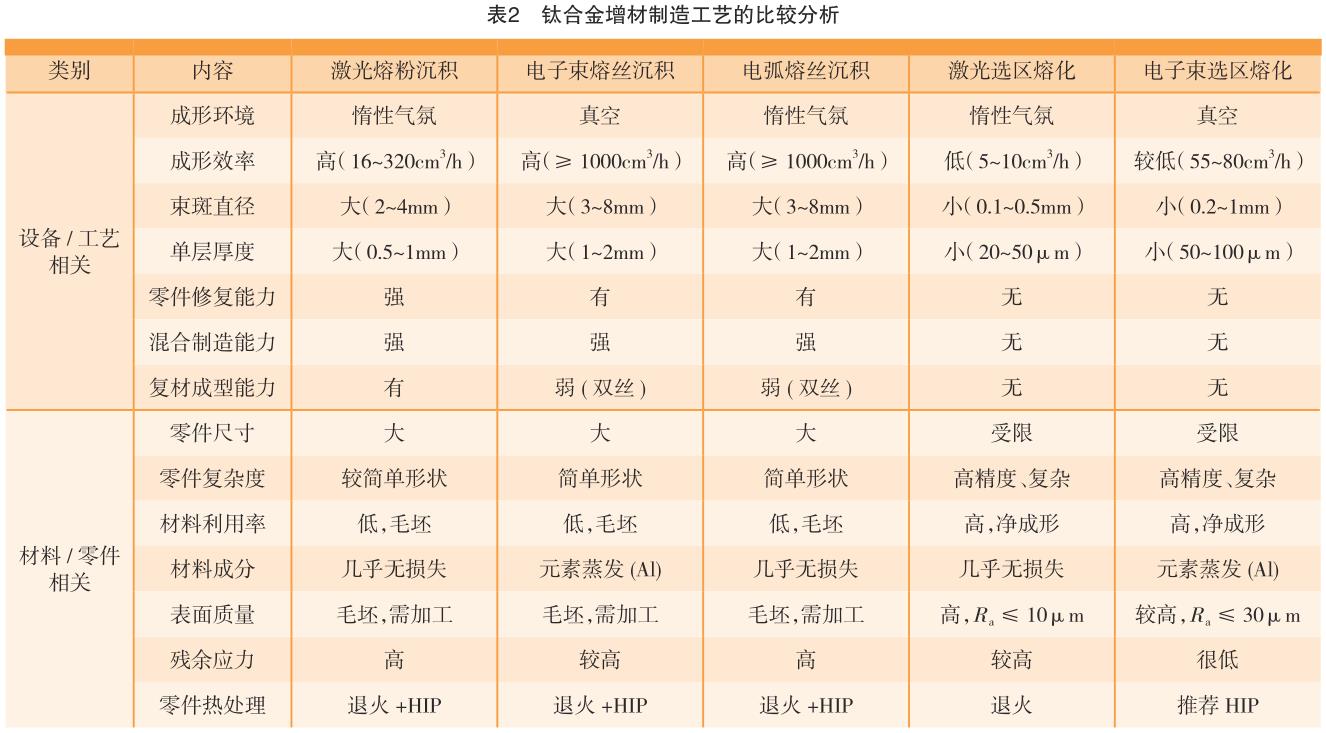

航空钛合金零件的生产工序多、流程长(图 1),锻件的材料利用率通常不到 10%,其切削加工的成本占40% 左右。此外,钛合金流变应力大,需要在高温条件下成形,模具费 用高昂。这些因素极大地影响了钛合金零件的制造成本与供货周期。增材制造作为近净成形技术的一个新方向,是一种基于离散 - 堆积原理,采用材料逐层累加的方法由三维数模直接制造零件的技术[5-6],可分为 CAD 建模、分层处理、成形制造、后处理 4 个工序(图 2)。增材制造无需模具,在一台设备上可快速精密地制造出复杂形状的零件,大大减少了工序并缩短了周期,尤其适合钛合金、高温合金等难加工材料的成形。

航空产品具有多品种、小批量的特点,零件结构越复杂,增材制造的成本和效率优势相比传统制造方法就越显著,尤其是在飞机研制与定型阶段,各种增材制造方法已发挥不可替 代的作用,展现出巨大的科研价值和经济效益[7-8]。

一、钛合金增材制造技术及其应用

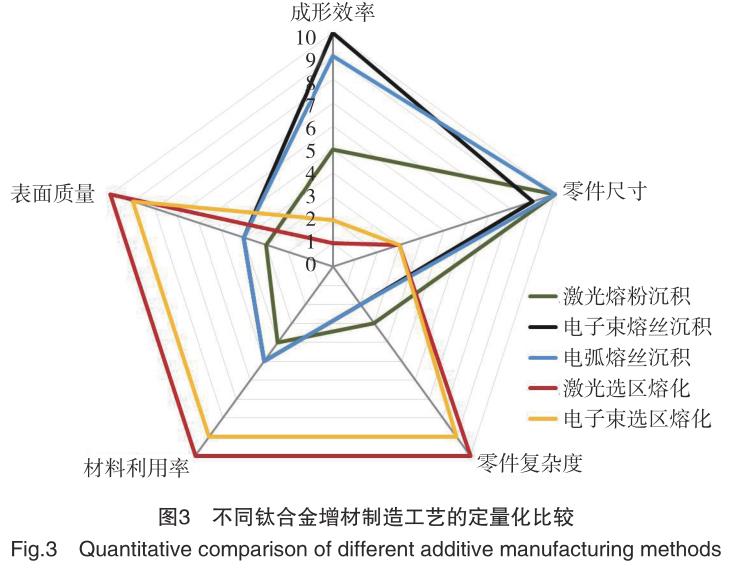

钛合金的增材制造可分为直接能量沉积与粉末床熔化两个技术类别,再根据热源的不同,如今形成了激光熔粉沉积(Laser MetalDeposition, LMD)、电 子 束 熔 丝 沉积(Electron Beam Wire Deposition,EBWD)、电 弧 熔 丝 沉 积(Wire ArcAdditive Manufacturing, WAAM)、激光选区熔化(Selective Laser Melt-ing, SLM)、电子束选区熔化(ElectronBeam Melting, EBM)5 种主要方法(表1)。

直接能量沉积技术效率高,平台柔性好,成形零件的尺寸大,还可在原有零件上进行修复和再制造,但缺点是不具备制造复杂空心结构的能力,成形的毛坯还需要经过较多的机 械加工才能获得最终零件。值得一提的是,激光熔粉沉积方法还能同步混合不同材料的粉末来实现复合材料的成形。相比之下,选区熔化技术的最大优点是其复杂精密结构的成 形能力(如带有内流道的叶片或空间点阵结构),然而零件尺寸受到成形腔空间的限制。从热源的角度来说,电子束需要在真空环境中运行,虽然成本较高,但成形过程中残余应力小,成形零件通常无须退火;而激光或电弧在惰性气体环境中运行,冷却速度快,成形零件残余应力较高。表2 列举了 5 种增材制造工艺及其成形零件的特点,从 5 个量化维度(图3)来看,这几种工艺各有优势,重要的是根据所需成形零件的特点来选择与之适应的工艺。直接能量沉积技术(LMD, EBWD,WAAM)适合于大型零件毛坯的快速成形,而粉末床熔化技术(SLM, EBM)适合于小型复杂零件的精密成形。

激光熔粉沉积技术的起步较早,1995 年美国 Sandia 国家实验室开发出了用激光束逐层熔化金属粉末来制造致密金属零件的技术,针对钛合金、高温合金、不锈钢等多种材料开 展了大量工艺研究。1995 年起,美国国防部高级研究计划署和海军实验室联合出资,由约翰霍普金斯大学、宾夕法尼亚州立大学和 MTS 公司共同开发了利用大功率 CO2 激光器实现大尺寸钛合金零件的制造技术,并合作成立了 AeroMet 公司,实现了 Ti-6Al-4V 合金 1~2kg/h 的沉积速率。AeroMet 公司获得了美国军方资助,开展了飞机机身钛合金结 构件的激光熔粉沉积技术研究,完成了性能考核和标准制定,并于 2002年 实 现 Ti-6Al-4V 次 承 力 构 件 在F/A-18 等飞机上的装机应用[9-11]。 在熔丝成形方面,美国 Sciaky公司联合洛克希德 · 马丁与波音公司等合作开展大型航空钛合金零件的电子束熔丝沉积(EBWD)研究。

洛·马公司选定了 F-35 飞机的襟副翼梁作为电子束熔丝成形的试验件,零件成本降低 30%~60%[12]。此外,针对海军无人战斗机计划,美国 CTC公司领导的研究小组制定了“无人战机金属制造技术提升计划”,将电子束熔丝技术作为未来大型结构低成本高效制造的方案,目标是将无人机钛合金结构的重量和成本降低 35%。

2010 年以来,挪威 Norsk Titanium 公司开发了电弧熔丝沉积(WAAM)设备并制备了钛合金零件,其长度达到1m。它采用混合制造的方法,在 Ti-6Al-4V 板材的局部沉积形成带有肋条的毛坯,再经过机械加工而成,其材料利用率约 30%,力学性能可达到锻件水平。该公司的钛合金 WAAM技术于 2016 年获得了美国联邦航空管理局的技术成熟度 8 级认证。此外,克兰菲尔德大学于开发了基于等离子弧的钛合金 WAAM 技术,其沉积效率更高,控制也更容易[13-14]。这3 种直接能量沉积技术在航空钛合金结构的研制与验证阶段可大幅降低成本,缩短迭代周期。

在航空领域,设计与制造的融合是未来的大方向,目前激光选区熔化与电子束选区熔化是应用前景最被看好的技术,GE 于 2017 年斥资收购 Concept Laser 与 Arcam 便是有力 的证明。只有选区熔化技术具备成形复杂精密结构的能力,而这种能力与航空零件结构优化的需求高度吻合。目前 SLM 的 OEM 厂商有 EOSGmbH,Renishaw Inc.,SLM SolutionsGmbH,Concept Laser GmbH(2017年被 GE 收购)等,Concept Laser XLine 2000 设备的最大成形零件尺寸可达 800mm×400mm×500mm ;而电子束选区熔化的商业化设备仅有Arcam AB(2017 年被 GE 收购)能够提供,其 Arcam Q20 设备成形腔尺寸为 φ350mm×380mm。

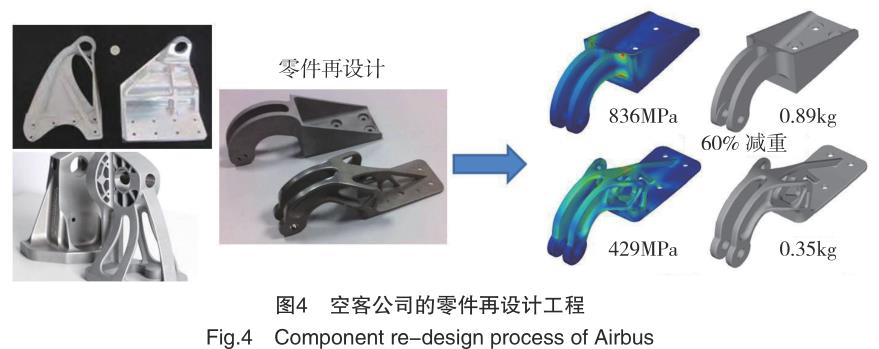

空客通过基于有限元分析的结构优化应用于现有零件的再设计,采用激光选区熔化技术实现了大幅减重,而优化后高度复杂的结构是其他方法难以完成的(图 4)。另一个优化设计的例子是座椅安全带的锁扣,采用优化设计后的 Ti-6Al-4V 替代不锈钢可实现 55% 的减重,对于具有 853 个座椅的空客 A380 来说,服役期间可节省 300 万美元的燃油费 用,而这些采用 SLM 制造的锁扣成本仅 25 万美元。第一个进入批产的SLM 零件是 GE LEAP 发动机中的高温合金燃油喷嘴[15],原有的 20 个组件现在变为 1 个,实现了 25% 的减重,并且寿命是原有零件的 5 倍。到2020 年将有 10 万件采用 SLM 技术生产的燃油喷嘴装载在 LEAP 发动机里,为波音 737MAX 和空客 A320NEO 提供动力。

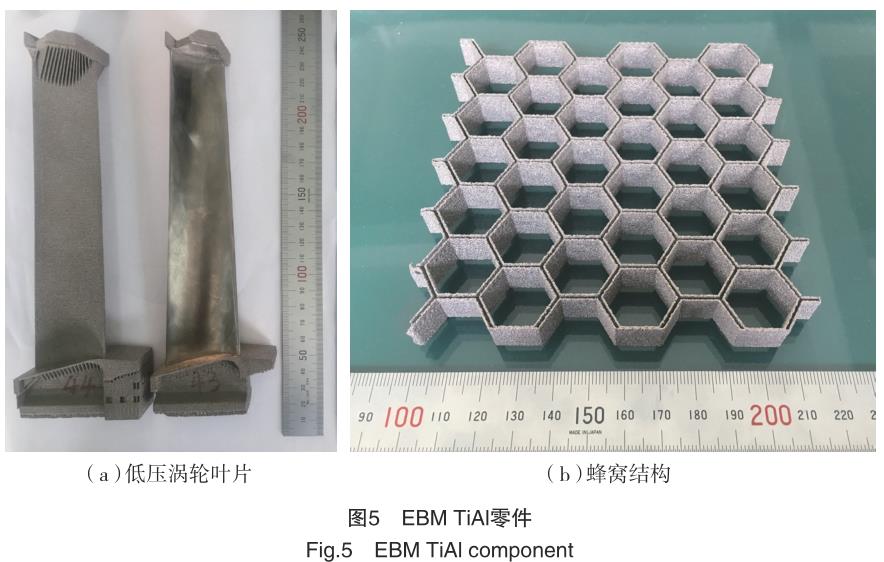

美 国 橡 树 岭 国 家 实 验 室(ORNL)是最早开展 EBM 成形技术 研 究 的 机 构 之 一,从 2010 年 开始与洛克希德 · 马丁公司共同进行F-35 钛合金空气泄漏检测支架的研制与认证,结果显示 EBM Ti-6Al-4V 支架的化学成分与力学性能满足ASTM 标准要求[16]。GE-Avio 采用EBM 成形的钛合金除油器部件已经通过飞行测试,这种蜂窝结构是传统 制造方法难以实现的。此外,该公司首次将 EBM 技术应用到钛基金属间化合物零件的制造上,以代替原有的铸造成形技术[17]。目前,TiAl 发动机低压涡轮叶片已经进入工厂测试阶段。

在国内,航空工业制造院、北京航空航天大学、西北工业大学等单位在航空钛合金增材制造技术研发与应用方面处于领先地位,涉及的钛合金材料包括 Ti-6Al-4V、TA15、 TC11、TC18、TC21 等,多个零件实现了装机应用[12,18]。此外,航空工业制造院还实现了 TiAl 低压涡轮叶片与蜂窝结构的 EBM 制造(图 5)[19]。

二、增材制造钛合金显微组织与力学性能

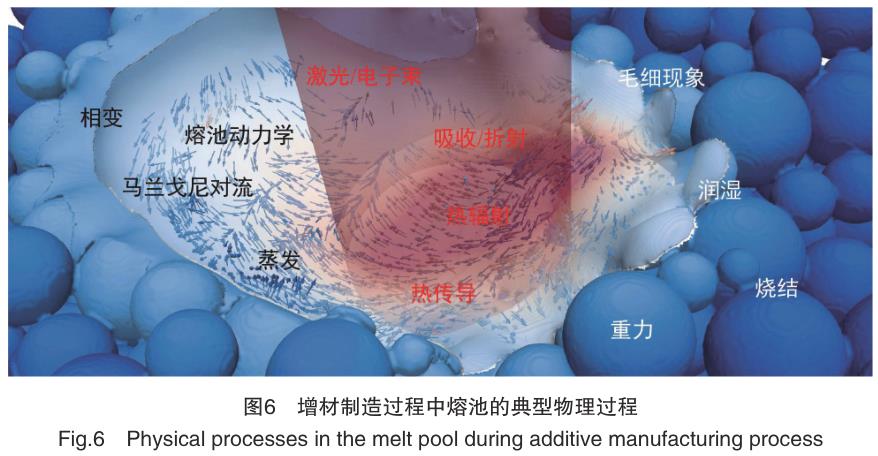

增材制造实际上是一个微铸造过程,但其冷却速度极快,其中包含的多种物理过程如图 6 所示[20]。

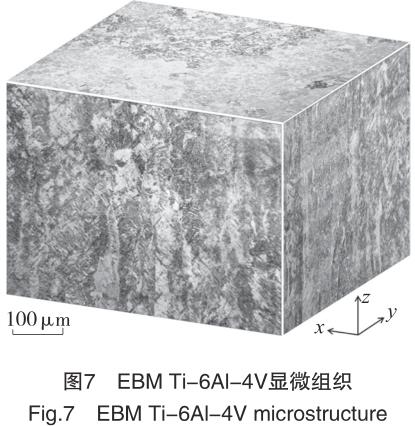

熔池凝固过程中,电子束 / 激光 /电弧为热源,基板为热沉,因此凝固过程沿着沉积方向(z 向)发生。在第 n 层粉末或丝材熔化的过程中,之前的第 n-1 层已凝固的材料也被部 分熔化,形成了外延生长的条件,这导致了沿 z 向生长的柱状晶。在以上 5 种增材制造方法制备的钛合金中,这种外延生长导致的柱状晶非常普遍[21-25],但由于冷却速度的差异,柱状晶的形貌有所不同,冷速较高的工艺(如 LMD 与 SLM)会在钛合金中形成马氏体相。图 7 为 EBM Ti-6Al-4V 合金的三维显微组织,可见毫米级的 β 柱状晶沿 z 向外延生长,它们之间被晶界 α 相隔开。在每一个 β 晶粒内部,魏氏组织占主导地位,同时有少量的 α/β 集束。值得一提的是,增材制造材料的显微组织是由移动熔池中熔体的冶金动力学行为与晶体形核 / 长大机制决定的,LMD 技术在材料显微组织控制方面具有较大的自由度,早在 2001 年,Gaumann 等[26] 就实现了单晶与多晶镍基高温合金的调控,而 Liu 等[27]通过送粉量与激光功率的匹配实现了具有等轴晶与柱状晶混合组织钛合金的成形。

针对不同增材制造钛合金显微组织与力学性能的研究很多。以Ti-6Al-4V 为例,增材制造材料的强度能够达到甚至超过铸造、锻造等传统方法制备的材料。以激光为热源的增材制造技术可以获得较高的强度,而塑性偏低,这是由于较高冷速形成的 α' 马氏体相造成的;而以电子束为热源所获得的材料具有α/β 显微组织,这是由于真空环境中冷速较慢以及基板温度较高造成的,因此成形材料强度较低但塑性提高。电弧熔丝成形的钛合金显微组织与铸造材料相似,但相对细小,其强度与电子束成形材料相当,塑性稍高

[28]。

由于 β 柱状晶是所有增材制造 Ti-6Al-4V 合金的典型组织,材料显微组织各向异性与晶体学织构对力学性能的影响成为一个热点问题,但目前学界尚未有统一的结论。有报道显示,在热流的作用下,β 晶粒沿着 <100> 方向生长,在随后的相转变过程中 α相遵循伯格斯矢量关系继承了 β 相织构[29]。然而,也有报道显示增材制造 Ti-6Al-4V中的 α相不存在明显的晶体学织构[25,30]。力学性能显示,相比于 XY方向,材料在 Z 方向的强度较低而塑性较高[25,31],这被认为是 β 柱状晶之间与 Z 方向平行的粗大 α晶界造成的。

三、增材制造钛合金的认证与标准

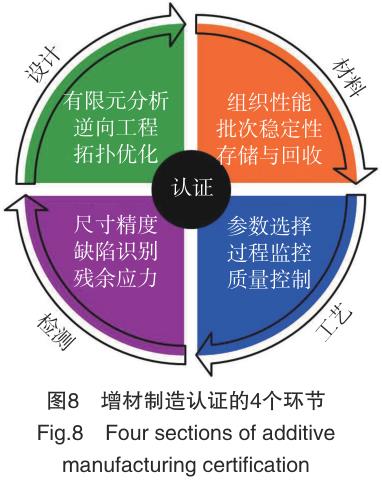

在对可靠性要求极高的航空制造业中,成形工艺与零件质量的认证是必须要解决的问题。围绕着增材制造的认证过程有设计、材料、工艺、检测 4 个环节,针对每个环节中的各 项内容建立标准是增材制造零件质量控制的关键(图 8)。最终的目标是固化成形工艺,并且材料性能稳定地达到设计许用值。

美国国家标准局发布的金属材料增材制造路线图重点强调了质量控制,其中包括标准与规范、数据测量与监测、材料性能全面表征、设计与制造过程模拟系统、过程闭环控制系统[32]。对此,业界已经通过增材制造过程的详细记录与参数分析开展了卓有成效的工作。例如,对成形过程中参数变化的傅里叶分析可以作为判定成形零件质量的依据[33]。此 外,可采用光学或红外照相的方式实时记录每一层材料的成形质量,并将这些照片与参数日志结合后作为成形过程数值模拟的边界条件[34],进而预测缺陷形成的趋势和显微组织 的各向异性,再通过成形材料的试验表征(如 x 射线,中子等)进行模型的验证与完善[34-35]。同时,这些模型也可用来进行成形过程中温度梯度的设计与固液界面移动速率的控制,进而实现材料显微组织的调控。

美国 AMS 4999A《退火 Ti-6Al-4V 钛合金直接沉积制品》标准规定了原材料、前处理、制造工艺、后处理、检验检测要求及方法等相关内容,适用于直接能量沉积 Ti-6Al-4V 零件的验收。其他增材制造钛合金相关标准,如 AMS 7002《航空航天产品用激光粉末床增材制造粉末生产工艺要求》、AMS 7003《激光粉末床熔化工艺》、AMS 7004《在 Ti- 6Al-4V 去应力基板上的高沉积速率增材制造钛合金预制体》尚在制定中。2009 年美国材料与试验协会ASTM 组建了 F42 增材制造技术委员会,下设 8 个分委会,主要由 F42 01 检测方法、F42 04 设计、F42 05 材料与工艺以及 F42 91 术语等 4 个分委会起草发布。目前,F42 05 主要针对粉末床熔化技术的钛合金、镍基合金开展了相应的标准制定,在标准中规定了相关工艺的原材料要求、前处理、制造过程中质量控制、后处理、检验检测要求及方法等方面的要求,适用于粉末床熔化制件的验收。ISO于 2011 年也成立了针对增材制造的标准化技术委员会 TC261 ,随后与 ASTM F42 联合发布了 3 份 ISO/ASTM 标准,分别从术语定义、坐标系定义、增材制造数据格式等方面进行了规范。

AMS 4999A 规定直接沉积产品的退火温度为 900~925℃,而变形产品一般采用 700~790℃的普通退火制度。标准增加了沉积工艺过程中制件的去应力退火制度及要求,反映 了在控制残余应力、减少变形方面的工作进展。此外,该标准规定了沉积材料的显微组织为 β 相基体上分布针状 α相,并且允许柱状晶的存在。

在力学性能方面,标准考虑了材料的各向异性,抗拉强度 / 屈服强度 / 延伸率分别为 889MPa/799MPa/6%(XY向), 861MPa/765MPa/5% (Z 向)。对于沉积产品的内部质量,标准规定了不允许使用有害的外来材料,以及对孔洞等缺陷的限制,并且增加了AMS2631《钛和钛合金棒材和坯料超声波检查》与 ASTM E 1742《射线检查》的要求。AMS 4999A 中还给出了工艺和供应商批准、沉积参数批准、沉积 / 几何参数批准、制造大纲批准和生产工艺固化等控制要求,为直接沉积技术在我国飞机产品上的应用提供了重要依据。另一项标准 ASTM F2924《粉末床熔化增材制造 Ti-6Al-4V 标准规范》允许使用返回粉并规定了返回粉的筛选和检查方法、返回粉与新粉混合的比例、返回粉使用次数等技术要求。显微组织应当是 α相和 β相组成的两相组织,其中 α相可以是针状、片层状、等轴状、网篮状,允许 β 柱状晶的存在以及初生 β 晶界上有连续的 α相。标准要求 XY 向与 Z 向的拉伸性能要同时达到895MPa/825MPa/10%,与 Ti-6Al-4V锻件相当。此外,ASTM F2924 还对制造大纲提出了要求,包括了设备、制造控制系统、认证所需试样数量、取样方法、填充材料、成形腔环境、热处理工艺等多项内容。需要补充的是,粉床熔化增材制造低间隙元素Ti-6Al-4V 的标准为 ASTM F3001,其内容与 ASTM F2924 相似。

四、增材制造钛合金零件的成本分析

增材制造的成本包括设备、材料、工时、能耗、劳动力与管理成本等。基于直接能量沉积技术的增材制造成本中(以激光熔粉沉积为例),原材料成本占 10%,工程设计占 18%,工艺占 42%,后续加工占 20%,其他(如检测)占 10%。基于粉末床熔化的技术中,每一炉次零件总体积相对于成形腔的尺寸决定了单个零件成形时间和成本。这是因为整个成形腔都会被粉末填充,零件所占体积分数越大,每一炉次粉末的利用率就越高。有两种较为常见的增材制造成本模型[36],一种由 Hopkinson等 提 出,另 一 种 由 Ruffo 等 提 出。Hopkinson 模型假设在 1 年内设备只生产一种零件,使用最大的成形腔体积,并且设备工作 90% 的时间。单个零件的成本 = 全年总成本 / 零件年产量,其中总成本包含了设备成本(8 年折旧)、劳动力成本、材料成本。

Ruffo 模型考虑了每炉次零件所占成形腔的体积比等更详细的因素,因此更接近于实际成本。在这个模型中,单个零件的成本 = 单个炉次的成本 /单个炉次中零件的数量,其中单个炉次的成本包括了材料成本、设备工时费、劳动力成本、管理成本、厂房折旧费等。如果单个炉次内含有不同尺寸的零件,单个零件成本 = 此零件所占成形腔体积分数 × 单个炉次的成本。

选择最合适的制造方法是降低航空零件成本的关键。增材制造适用于多品种、小批量、复杂形状零件的生产,这其中包括了研制阶段不断迭代优化中的零件。由于不需要模具,增材制造钛合金零件的成本相比铸造和锻造方法明显下降,另外,生产周期也大幅度缩短。这些因素都使增材制造成为精益生产的有效工具。然而,当产品的批量增加时,增材制造的成本优势逐渐下降。Atzeni等[37] 比较了采用压力铸造方法与激光选区熔化方法制造起落架零件的成本,当批量大于 42 件时,压力铸造的成本变得比激光选区熔化更低。

除了批量以外,零件的复杂程度也是影响增材制造成本的关键因素。由于钛合金材料成本高,加工难度大,提高零件的材料利用率可大幅降低零件的制造成本。Allen[38] 比较了采用增材制造法与锻件机械加工法制造飞机发动机某钛合金零件的成本,发现当材料利用率小于 8.3%(buy-to-fly ratio 12∶1)时,增材制造具有成本优势。另一个例子是 F-35 Ti-6Al-4V 合金空气泄漏检测支架,如采用锻件机加工的方法,其材料利用率仅有 3.3%,零件成本为 1000 美元/ 磅;而 EBM 支架的材料利用率接近 100%,零件成本下降 50% [16]。基于直接能量沉积的激光熔粉、电子束熔丝、电弧熔丝等方法还可进行零件的修复与再制造。据统计,采用这些方法修复破损的钛合金框、梁、叶片、机匣、起落架比更换新零件的成本降低 20%~40%。此外,采用直接能量沉积技术修复传统方法制备过程中的残次品件也是目前研究的热点,这会对航空钛合金产业链产生深远的影响。

设备的稳定性也与成本相关。

在增材制造设备的工作过程中,成形失败时有发生,这可能是由于硬件、操作、零件(支撑)设计等原因造成的。对于粉末床熔化技术来说,这意味着必须清理设备后重新制造零件,造成大量成本和时间的浪费。增材制造设备厂商与用户应当共同探讨提高成功率的方案,以及怎样避免人为操作失误。此外,建立可靠模型进行成形过程的数值模拟也可帮助用户确定最佳的零件放置方向以及支撑设计方案,提高成功率。

随着增材制造产业的规模化以及各类专利的过期,设备价格(通常为 50~100 万美元)以及粉末、丝材的价格会逐渐下降,会有更多的设备制造商与原材料供应商进入市场,形 成一个良性循环。除了采用球形粉末以外,近年来已有采用低成本的非球形粉末(如氢化 - 脱氢粉末、海绵钛等)实现增材制造的实例[39]。另外,零件的制造成本也会随着技术的进步而下降,增加设备热源数量或提高热源功率可在单位时间内熔化更多的材料,提高零件的制造效率。

五、结论

增材制造技术在过去的 10 年里获得了飞速发展,未来必将成为航空钛合金结构的主要制造方法之一。直接能量沉积技术将在大型零件研制阶段继续发挥“快速原型制造”的 重要作用,并在修复领域大有作为;粉末床熔化技术颠覆了零件设计与制造的传统理念,将“为了制造而设计”转变为“为了功能而设计”,引领复杂精密零件的研制与生产。

然而,基础研究的相对滞后阻碍了增材制造在航空领域的进一步发展。这些基础研究既包括物理、化学、冶金等科学问题,也包括缺陷、变形、开裂等工程问题。在高温度梯度、超快冷速条件下,逐层堆积的工艺形成了随机的缺陷和特殊的组织,零件不同部位的性能尚有差异。目前还难以准确表征和模拟增材制造过程,这给零件的认证造成了困难,而材料基因组工程将会是成分—工艺—组织—性能建模的一个突破点。另外,微小缺陷(≤ 0.8mm)的无损检测以及建立基于缺陷尺寸、数量、分布对动态力学性能影响的设计准则是增材制造钛合金在飞机与发动机关键承力结构中应用的前提。

展望增材制造技术的未来,机遇与挑战并存。随着技术的成熟与成本的下降,以及与结构优化设计的深度融合,钛合金增材制造必将迎来更加广阔的发展空间。

参 考 文 献

[1]王向明 , 刘文珽 . 飞机钛合金结构设计与应用 [M]. 北京 : 国防工业出版社 ,2010.

WANG Xiangming, LIU Wenting. Designand application of aircraft Ti-alloy structure[M].Beijing: National Defense Industry Press, 2010.

[2] 黄旭 , 朱知寿 , 王红红 . 先进航空钛合金材料与应用 [M]. 北京 : 国防工业出版社 ,2012.

HUANG Xu, ZHU Zhishou, WANGHonghong. Advanced aeronautical titanium alloysand applications[M]. Beijing: National DefenseIndustry Press, 2012.

[3] PETER W H, CHEN W, YAMAMOTOY, et al. Current status of Ti PM: progress,opportunities and challenges[J]. Key EngineeringMaterials, 2012, 520: 1-7.

[4]FROES F H. Titanium powdermetallurgy: A review[J]. Advanced Materials andProcesses, 2012, 170(10): 26-29.

[5] GIBSON I, ROSEN D W, STUCKERB. Additive manufacturing technology: rapidprototyping to direct digital manufacturing [M].New York: Springer Science and Business Media,2010.

[6] CHUNA C K, LEONG K F, LIM C S.Rapid prototyping: principles and applications[M].2nd ed. Singapore: World Scientific Press, 2003.

[7] 王华明 . 高性能金属构件增材制造技术开启国防制造新篇章 [J]. 国防制造技术 ,2013(3): 5-7.

WANG Huaming. Additive manufacturing ofhigh-performance metallic structures opens a newpage of manufacturing for the national defenseindustry[J]. Defense Manufacturing Technology,2013(3): 5-7.

[8] 林鑫 , 黄卫东 . 应用于航空领域的金属高性能增材制造技术 [J]. 中国材料进展 ,2015, 34(9): 684-688.

L I N X i n , H U A N G W e i d o n g . H i g hperformance metal additive manufacturingtechnology applied in aviation field[J]. MaterialsChina, 2015, 34(9): 684-688.

[9]A R C E L L A F G , F R O E S F H .Producing titanium aerospace components frompowder using laser forming[J]. Journal of theMinerals Metals & Materials Society, 2000, 52(5):28-30.

[10] ABBOTT D. AeroMet implementingnovel Ti process[J]. Metal Powder Report, 1998,53(2): 24-26.

[11] KOBRYN P A, SEMIATIN S L. Thelaser additive manufacture of Ti-6Al-4V[J].Journal of the Minerals Metals & MaterialsSociety, 2001, 53(9): 40-42.

[12] 巩水利 , 锁红波 , 李怀学 . 金属增材制造技术在航空领域的发展与应用 [J]. 航空制造技术 , 2013, 56(13): 66-71.

GONG Shuili, SUO Hongbo, LI Huaixue.Development and application of metal additivemanufacturing technology[J]. AeronauticalManufacturing Technology, 2013, 56(13): 66-71.

[13]M A R T I N A F , M E H N E N J ,WILLIAMS S W, et al. Investigation of thebenefits of plasma deposition for the additivelayer manufacture of Ti-6Al-4V[J]. Journal ofMaterials Processing Technology, 2012, 212(6):1377-1386.

[14] WANG F D, WILLIAMS S, RUSHM. Morphology investigation on direct currentpulsed gas tungsten arc welded additive layermanufactured Ti6Al4V alloy[J]. InternationalJournal of Advanced Manufacturing, 2011, 57(5-8): 597-603.

[15] APPLEYARD D. Powering up onpowder technology[J]. Metal Powder Report,2015, 70(6): 285-289.

[16] DEHOFF R, DUTY C, PETER W,et.al. Case study: additive manufacturing ofaerospace brackets[J]. Advanced Materials andProcesses, 2013, 171: 19-22.

[17] BIAMINO S, PENNA A, ACKELIDU. Electron beam melting of Ti-48Al-2Cr-2Nballoy: microstructure and mechanical propertiesinvestigation[J]. Intermetallics, 2011, 19(6): 776-781.

[18] 王华明 . 高性能大型金属构件激光增材制造 : 若干材料基础问题 [J]. 航空学报 ,2014, 35(10): 2690-2698.

WANG Huaming. Materials’ fundamentalissues of laser additive manufacturing for high-performance large metallic components[J]. ActaAeronautica et Astronautica Sinica, 2014, 35(10):2690-2698.

[19] 陈玮 , 杨洋 , 刘亮亮 , 等 . 电子束增材制造 γ-TiAl 显微组织调控与拉伸性能研究 [J]. 航空制造技术 , 2017, 60(1/2): 37-41.

CHEN Wei, YANG Yang, LIU Liangliang,et al. Microstructure control and tensile propertiesof EBM γ-TiAl[J]. Aeronautical ManufacturingTechnology, 2017, 60(1/2): 37-41.

[20] MARKL M, KORNER C. Multiscalemodeling of powder bed based additivemanufacturing[J]. Annual Review of MaterialsResearch , 2016, 46(1): 93-123.

[21] 陈玮 , 陈哲源 , 由洋 , 等 . 电子束选区熔化 Ti-6Al-4V 合金的显微组织与疲劳性能 [J]. 稀有金属材料与工程 , 2017, 46(S1):25-30.

CHEN Wei, CHEN Zheyuan, YOU Yang,et al. Investigation of microstructure and fatiguebehavior of EBSM Ti-6Al-4V [J]. Rare MetalMaterials and Engineering, 2017, 46(S1): 25-30.

[22]T H I J S L , V E R H A E G H E F ,CRAEGHS T, et al. A study of the microstructuralevolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia, 2010, 58(9): 3303-3312.

[23] ALCISTO J, ENRIQUEZ A, GARCIAH, et al. Tensile properties and microstructures oflaser-formed Ti-6Al-4V[J]. Journal of MaterialsEngineering & Performance, 2011, 20(2): 203-212.

[24] LU Y, TANG H D, FANG Y L, et al.Microstructure evolution of sub-critical annealedlaser deposited Ti-64 alloy[J]. Materials &Design, 2012, 37: 56-63.

[25] CARROLL B E, PALMER T A,BEESE A M. Anisotropic tensile behavior of Ti-64 components fabricated with directed energydeposition additive manufacturing[J]. ActaMaterialia, 2015, 87: 309-320.

[26] GAUMANN M, BEZENCON C,CANALIS P, et al. Single-crystal laser depositionof superalloys: processing-microstructure maps[J].Acta Materialia, 2001, 49(6): 1051-1062.

[27] LIU C M, TIAN X J, TANG H B, etal. Obtaining bimodal microstructure in lasermelting deposited Ti-5Al-5Mo-5V-1Cr-1Fenear β titanium alloy[J]. Materials Science &Engineering A , 2014, 609: 177-184.

[28] QIAN M, BOURELL D L. Additivemanufacturing of titanium alloys[J]. Journal ofthe Minerals Metals & Materials Society, 2017,69(12): 2677-2678.

[29] BAUFELD B, VAN DERBIESTO, DILLIEN S. Texture and crystal orientationin Ti-6Al-4V builds fabricated by shapedmetal deposition[J]. Metallurgical & Materials Transactions A , 2010, 41(8): 1917-1927.

[30] CLARK D, WHITTAKER M T,BACHE M R. Microstructural characterizationof a prototype titanium alloy structure processedvia direct laser deposition[J]. Metallurgical &Materials Transactions B, 2012, 43(2): 388-396.

[31] BAUFELD B, VAN DER BIEST O,GAULT R. Additive manufacturing of Ti-6Al-4V components by shaped metal deposition:microstructure and mechanical properties[J].Materials & Design, 2010, 31: 106-111.

[32] NIST. Measurement science roadmapfor metal-based additive manufacturing[R].Gaithersburg: USA. National Institute forStandards and Technology, 2013.

[33]DINWIDDIE R B, DEHOFF RR, LLOYD P D, et al. Thermographic in-situprocess monitoring of the electron beam meltingtechnology used in additive manufacturing[C]//Proceedings of SPIE Defense, Security & Sensing.Baltimore, MD, USA, 2013.

[34] CHAUDHARY A. Modelling oflaser additive manufacturing processes[M]//ASMHandbook, vol. 22B: Metals Process Simulation.ASM International, 2010: 240.

[35] KOLBUS L M, PAYZANT E A,CORNWELL P A. Comparison of residual stressesin Inconel 718 simple parts made by electronbeam melting and direct laser metal sintering[J].Metallurgical and Materials Transactions A, 2015,46(3): 1419-1432.

[36] THOMAS D S, GILBERT S W. NISTspecial publication 1176[R]. Gaithersburg: USA.Department of Commerce, 2014.

[37] ATZENI E, SALMI A. Economicsof additive manufacturing for end-usable metalparts[J]. International Journal of AdvancedManufacturing Technology, 2012, 62(9-12):1147-1155.

[38] ALLEN J. An investigation into thecomparative costs of additive manufacture vs.machine from solid for aero engine parts[C]//Derby, UK. Cost effective manufacture via net-shape processing, Meeting Proceedings RTO-MP-AVT-139, DTIC Document: 2006, 17-1-17-10.

[39] WITHERS J C, SHAPOVALOVV, LOUTFY R O. There is low cost titaniumcomponentry today[J]. Key Engineering Materials,2013, 551: 11-15.

通 讯 作 者:陈 玮,E-mail :werner_nju@163.com。

相关链接

- 2023-07-24 航空工业用钛合金锻造工艺分析及应用实例

- 2023-07-20 航空航天用高温合金和钛合金的分类及应用

- 2023-07-19 航空航天工程用TA18钛合金板材焊接工艺对比研究

- 2023-07-10 航空航天低温结构材料用TC1钛合金板材热加工性能研究运用

- 2023-07-09 飞机用TA15钛合金棒高温与室温拉伸性能的研究

- 2023-07-03 热处理对航空紧固件用TC16钛合金棒材组织性能的影响

- 2023-06-19 新工艺锻造对航空用大规格TC11钛合金棒材性能的影响

- 2023-05-21 国内航空航天用TA7/TC1/TA19/TC25等特殊牌号钛合金的应用特点

- 2023-05-20 浅析航空用高强TA18钛合金管材的轧制工艺

- 2023-05-09 深度解析钛合金新材料在中国航空航天领域的研究进展及趋势