1、引言

材料科学与工程是现代科学技术的重要领域,航空航天材料则处于材料科学与工程最富有挑战性的研究前沿,是决定航空航天产品技术水平和发展的关键因素之一。航空航天产品设计和制造的先进性很大程度上取决于航空航天材料的水平,因此航空航天材料是发展航空航天技术的物质基础和先导。

钛及钛合金具有比强度高、抗腐蚀性好、耐高温等一系列突出优点,能够进行各种方式的零件成形、焊接和机械加工,50多年来,航空航天科研和生产发展与钛合金的推广应用有着紧密的联系。早在上世纪五十年代初期,有一些军用飞机上就开始用工业纯钛制造后机身隔热板、机尾罩、减速板等受力不大的结构件。上世纪六十年代开始,钛合金在飞机上的应用逐步扩大到承力隔框、梁等主要受力结构件,同时航空发动机压气机部分大量开始采用钛合金。美国在上世纪七十年代的军用战斗机上,钛合金的用量就已经达到结构重 量的四分之一了。从上世纪70年代开始,钛合金在战术导弹、卫星、运载火箭等航天产品逐渐获得了应用。

目前,钛合金已经发展成为现代航空航天工业设计与生产中广有前途的金属结构材料,目前对于飞机的先进程度以钛合金的使用量来划分。

1978年在原国家计委和国防科下委的要求下,我国原第三机械丁业部(现中国航空丁业集团公司前身)、冶金工业部等单位组成了航空材料赴英考察组赶赴英国进行了为期一个半月的考察工作。其中航空材料赴英考察组钛合金分组参观了国际航空博览会,并先后考察了英国宇航公司的六个飞机厂、英国罗罗公司的三个航空发动机厂,英国帝国金属公司钛分公司的冶炼厂和锻造厂以及英国皇家航空研究院等单位。通过这次考察学习,我国航空界人士才真正认识到钛合金在航空工业中的重要程度以及我们国家航空材料与西方发达国家的差距。当时我们国家航空工业主要生产机种为J6飞机和WP6航空发动机,钛合金在飞机、航空发动机以及航天产品中的_丁程应用几乎为零。为此考察组上书国家计委、国防科工委和三机部,要求解决钛合金加工工艺和质量方面的关键技术以及编制钛合金产品相关技术标准,以加快我国航空航天工业用钛的发展,同时推动我国航空航天工业现代化的发展。在此种背景条件下,我国原冶金部抚顺特钢厂、宝鸡有色金属厂等单位开展了工业规模钛合金研制生产,航空工业部621所、148厂、3007厂等单位开展了钛合金锻件的研制生产,其中航空148厂于1984年为美国波音公司成功研制生产出了B747飞机用大型TC4钛合金模锻件,1985年该厂被正式批准为波音钛锻件合格供应商。上世纪80年代,我国WPl3等航空发动机开始大量使用钛合金制造压气机盘、叶片、机匣等部件,同时J7J8等改型飞机开始使用TC4、TB5、TB6等钛合金零部件。上世纪90年代至今,随着我国新一代涡扇航空发动机和第三代战斗机的研制生产,钛合金在我国航空丁业中的应用得到了快速发展,例如其中J11系列飞机用钛占整个机体结构的18%左右;同时钛合金也在我国航天产品中获得了广泛应用,如TC4钛合金燃料储箱、TAl5钛合金弹体结构、TC4钛合金仓体、TB3钛合金紧固件等。在这期间为了适应航空航天工业用钛需要,逐步形成了我国航空航天钛合金系列标准,包括国家标准、航空工业标准、国家军用标、型号标准、企业标准等。

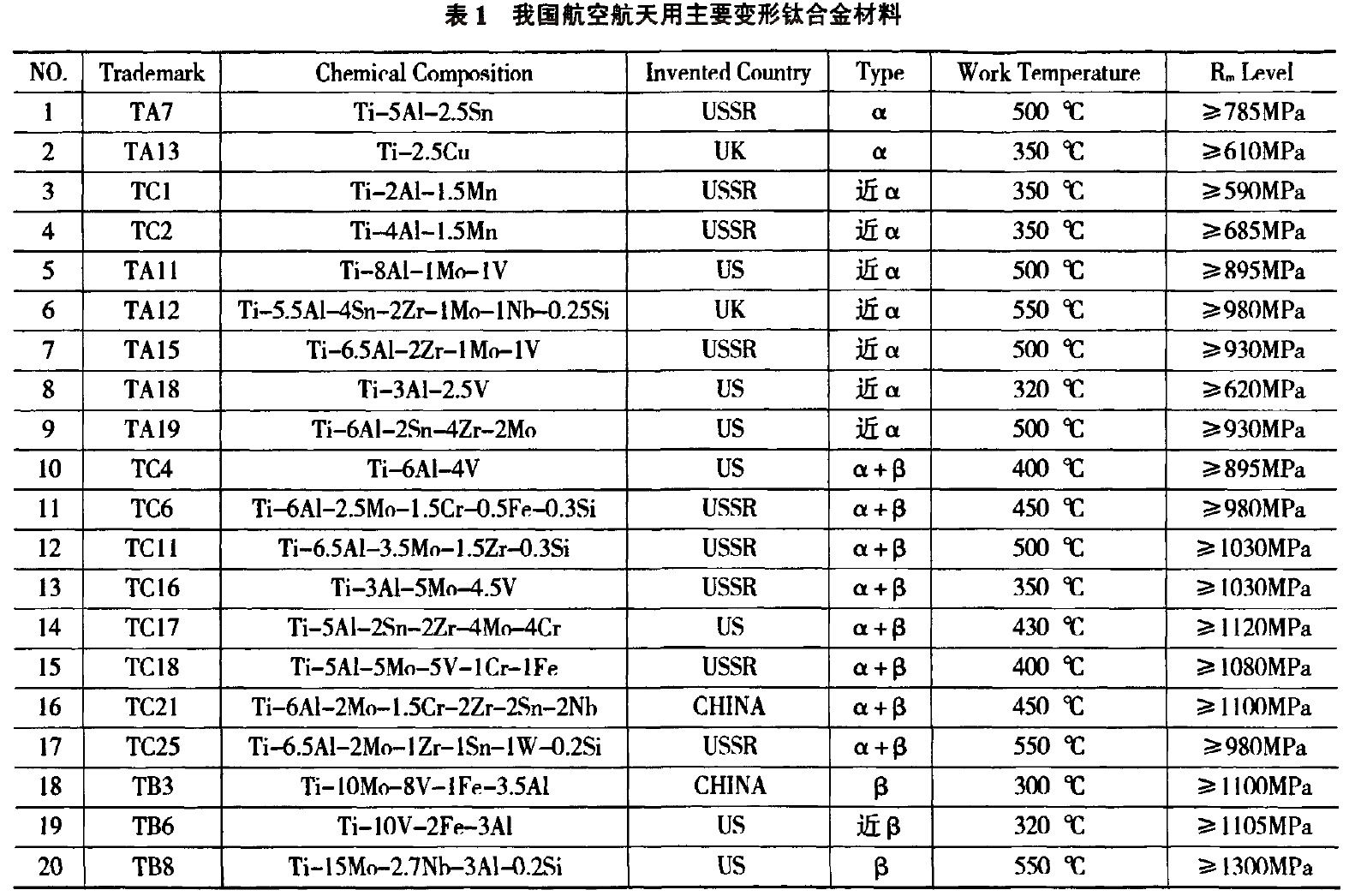

本文结合GB/T 3620.1-2007《钛及钛合金牌号和化学成分》、GB/T 2965-2007《钛及钛合金棒材》、GJB2218-1994(航空用钛及钛合金棒材和锻坯规范》、GJB 2744A-2007《航空用钛及钛合金锻件规范》、111-CL-045C《TA15钛合金棒材》、GJB2058-94《超低温用TA7ELI钛合金锻坯规范》、《航空材料手册》等文献资料,对目前我国航空工业使用的主要变形钛合金材料进行了汇总分类,并对其成分、发明情况、使用特性进行了简要介绍。

2、我国航空航天用变形钛合金

2.1 α型钛合金

2.1.1 TA7钛合金

合金名义成分为Ti-5Al-2.5Sn,该合金是前苏联1957年研制的BT5-1钛合金,主要用于500℃以下工作的航空发动机机匣等零件。我国于1965年仿制,命名为TA7,用于制造涡喷13发动机前机匣壳体,封严圈壳体、环件和模锻件转接座等t11,其低间隙的TA7ELI用于制造航天飞行器-253℃条件下工作的压力容器。目前该合金在我国的多种型号航空发动机环形零件及航天飞行器低温压力容器制造中获得了大量应用。该合金β稳定元素含量为零,中性元素Sn≈2.5%,主要靠Al固溶强化α相,α+β/β转变温度1040℃-1090℃,不能热处理强化,通常在退火状态下使用,在室温和高温下具有良好的断裂韧性,焊接性能良好,但工艺塑性较差。长期工作温度可达500℃,短时工作温度可达800℃,室温抗拉强度≥785 MPa,大量用于制造航空发动机环轧件航天飞行器压力容器,目前也用于航空钛合金铸件的生产。

2.1.2 TA13钛合金

合金名义成分为Ti-2.5Cu,该合金是英国研制的IMl230钛合金,我国上世纪七十年代从英国引进了斯贝航空发动机(MK202)全套生产技术,随着斯贝航空发动机的国产化,宝鸡有色金属加工厂等相关单位开展了IMl230钛合金的仿制,命名为TA13。该合金最初一直在退火状态下使用,后来发现,该合金在淬火状态下具有非常好的塑性,可以进行各种复杂板材的零件冷加工成型,然后在时效过程中析出弥散的Ti:Cu金属化合物颗粒使强度越提高大约25%。所以该合金是目前唯一能够热处理强化的α型钛合金,α+β/β转变温度895℃±10℃,合金具有良好的丁艺塑性、焊接性能、热稳定性,一般在退火状态下使用,室温抗拉强度>610 MPa,长期T作温度可达350℃,我国已经使用该合金成功制造了航空发动机燃烧室外引射机匣、后锥体、排气收集器加强带、加强圈、支撑圈等。

2.2 近α型合金

2.2.1 TC1钛合金

合金名义成分为Ti-2Al-1.5Mn,该合金是前苏联研制的OT4-1钛合金,我国于上世纪六十年代开始仿制生产,后命名为TC2。该合金是一种中等强度、高塑性的近α型合金,α+β/β转变温度920℃~930℃,具有良好的热稳定性、焊接性能及工艺塑性,长期工作温度可达350℃,室温抗拉强度≥590 MPa。大量用于飞机、航空发动机及航天飞行器钣金冲压件的生产。由于该合金中的Mn元素在真空熔炼状态下熔炼时容易挥发,所以该合金熔炼时一般在充氩状态下进行。

2.2.2 TC2钛合金

合金名义成分为Ti-4Al-1.5Mn,该合金是前苏联研制的O14钛合金,我国于上世纪六十年代初期开始仿制,后命名为TC2t23。该合金是一种低强度、高塑性的近α型合金,α+β/β转变温度940℃±20℃,具有良好的热稳定性、焊接性能及工艺塑性,长期工作温度可达350℃,短时使用温度为750℃,室温抗拉强度≥685 MPa。目前广泛用于制造飞机结构和航空发动机的各种板材冲压成形零件及蒙皮。由于该合金中的Mn元素在真空熔炼状态下熔炼时容易挥发,所以该合金熔炼时和TC1钛合金一样在充氩状态下进行。

2.2.3 TA11钛合金

合金名义成分Ti-8Al-1Mo-1V,该合金是美国上世纪发明,具有较高的弹性模量和较低的密度,是目前比刚度最高的工业钛合金。合金α+β/β转变温度1040℃左右.长期工作温度可达450℃,双重退火状态下室温抗拉强度≥895 MPa。主要用于制造航空发动机高压压气机盘、压气机叶片、压气机机匣等。我国大量使用该合金制造航空发动机转子叶片,该合金对氯化物应力腐蚀较敏感。

2.2.4 TA12钛合金

相近牌号英国IMl829(Ti55),名义成分Ti-5.5Al-4Sn-2Zr-1Mo-1Nb-0.25Si,该合金长期T作温度可达550℃,用于制造航空发动机压气机盘、鼓筒、叶片等。该合金具有良好的塑性,适合于各种压力加工成形。我国使用该合金制造的涡喷发动机鼓筒、高压压气机盘、转子叶片等都已经通过了长期试车。合金α+β/β转变温度1005℃左右,一般在双重或三重退火状态下使用,室温抗拉强度≥950MPa。

2.2.5 TA15钛合金

合金名义成分Ti-6.5AI-2Zr-1Mo-1V,该合金是前苏联上个世纪60年代初研制成功的BT20近仅α型钛合金。我国上个世纪九十年代从俄罗斯引进了Su一27飞机生产线,为了满足su一27飞机的国产化需求,国内相关单位随即开展了BT20钛合金的国产化丁作,我国仿制后命名为TA15钛合金,该合金制造的结构件占是Su-27飞机整机结构的15%以上,该合金兼有α型合金及α+β两相钛合金的优点,具有中等的室温和高温强度、良好的热稳定性、焊接性能,工艺塑性良好。该合金长时间(3 000小时)工作温度可达500℃,450℃ 工作时寿命可达6 000小时。合金α+β/β转变温度1020℃±30℃,退火状态下室温抗拉强度≥950MPa。目前主要用于制造飞机、航空发动机以及新一代战术导弹、飞航导弹主要承力结构件的制造,尤其是焊接件。

2.2.6 TA18钛合金

合金名义成分Ti-3Al-2.5V,该合金是美国上个世纪发明的近仅α型钛合金。我国上个世纪八十年代开始仿制,后命名为TA18钛合金。该合金具有良好的冷成形性能和焊接性能,主要用于制造飞机、航空发动机以及航天飞行器各种燃油、液压管件,合金α+β/β转变温度925℃±10℃,一般在退火状态下使用,最高工作温度越为315℃,室温抗拉强度≥620MPa。

2.2.7 TA19钛合金

合金名义成分Ti-6Al-2Sn-4Zr-2Mo,该合金是美国20世纪60年代为了满足改善钛合金高温性能的需要,特别是为了满足喷气航空发动机使用要求而研制的一种近仪型钛合金。合金α+β/β转变温度990℃±10℃,合金最高使用温度540℃,长期工作温度540℃,双重或三重退火状态下使用,室温抗拉强度≥930MPa。特点是具有强度、蠕变强度、韧性和热稳定性能的良好结合,并具有良好的焊接性能,主要应用于燃气涡轮发动机零件,发动机结构板材零件,飞机热端零件。目前国外大量使用Ti6242台金制造航空发动机的转动部 件。如普惠公司制造的JT9D及2037发动机用Ti6242台金制造发动机的压气机盘和转子叶片,通用电子公司的CF6-5、CF6-80等发动机的压气机盘和转子叶片也使用了Ti6242合金。我国上个世纪九十年代开始仿制,后命名为TAl9,我国用于制造航空发动机机匣等零件。该合金也可应用于铸件的生产。其铸造牌号为ZTC6钛合金。

2.3 α+β型双相钛合金

2.3.1 TC4钛合金

合金名义成分为Ti-6Al-4V,该合金最初由美国在1954年首先研制成功,目前已经发展成为一种国际性的钛合金,是目前人们对其研究最为全面、最为深入的钛合金。在航空、航天、民用等工业中得到了广泛应用。我国牌号TC4,该具有优异的综合力学性能,已经广泛用于制造飞机结构中的梁、框、起落架,航空发动机风扇、压气机盘、机匣、叶片等,航天飞行器的压力容器、仓体、紧固件、结构件等,同时也大量用于其它各工业行业中,目前占钛合金产量的一半以上嘲。该合金具有良好的工艺塑性和超塑性,合金α+β/β转变温度980℃~1010℃,长期工作温度可达400℃,一般在退火或固溶时效状态下使用,室温抗拉强度≥895 MPa。我国目前广泛用于制造飞机主要承力结构件和航空发动机风扇盘、压气机盘、叶片以及航天飞行器压力容器、结构件等。

钛中的间隙杂质虽然能提高钛的强度,但是这种杂质不仅严重降低合金的塑性和断裂韧性,而且会加快疲劳裂纹扩展速率,并使其他一些重要性能,如热稳定性、蠕变抗力、缺口敏感性等变坏,所以近年来国内外为了适应飞机结构设计所需的损伤一容限要求,研制生产出了高纯度的Ti-6Al-4V(ELI)合金,其O含量小于0.13%。C含量小于0.08%,适宜于低温或要求高的断裂韧性时使用。

2.3.2 TC6钛合金

该合金是前苏联研制的BT3-1钛合金,合金名义成分为Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si,目前在俄罗斯得到广泛应用。该合金是一种综合性能良好的马氏体型仅α+β型双相钛合金,一般在退火状态下使用,也可进行适当的热处理强化。具有较高的室温强度,室温抗拉强度≥980 MPa。具有良好的热强性能,可长时间在400℃~450℃温度下工作,合金α+β/β转变温度960℃~1000℃,该合金具有良好的热加工性能。目前主要用于制造航空发动机压气机盘和叶片等,也用于制造中等强度的飞机主要承力结构件等,如隔框、接头等。

2.3.3 TC11钛合金

该合金是前苏联1958年开始研制、1966年研制成功用于500℃的BT9热强钛合金,合金名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,我国于上世纪70年代末80年代初开始仿制,后命名为TC11钛合金。TC11是一种综合性能良好的中,α+β型钛合金,在500℃以下有优异的热强性能(高温强度、蠕变抗力等),并具有较高的室温强度。该合金具有良好的热加T工艺性,合金α+β/β转变温度1000℃±20℃。该合金常用于制造航空发动机压气机盘、叶片、鼓筒等零件,也用于制造飞机结构件。通过α+β区热加工和α+β热处理,获得TC11合金最高长期工作温度为500℃,室温强度≥1030 MPa。通过近β锻造工艺生产的TC11压气机盘锻件长期工作温度可达520℃闸。该合金是我国目前使用范围最广、使用量最大、技术最为成熟的热强钛合金,目前几乎所有型号的航空发动机都有应用。

2.3.4 TCl6钛合金

合金名义成分Ti-3Al-5Mo-4.5V,该合金是前苏联上个世纪研制的BT16马氏体型aα+β型双相钛合金。我国上个世纪九十年代从俄罗斯引进了Su-27飞机生产线,为了满足Su-27飞机的国产化需求,国内相关单位随即开展了BT16钛合金的国产化工作,我国仿制后命名为TC16钛合金。该合金主要用于制造下作温度350℃以下条件下工作的航空标准件,合金α+β/β转变温度860℃+20℃,该合金退火状态下强度中等,但塑性非常好,可以像B型钛合金一样冷镦成形制造螺栓、铆钉等标准件。强化热处理后可获得高的强度,室温强度≥1030 MPa。我国在新型飞机上已经开始使用TC16钛合金制造的螺栓、铆钉。

2.3.5 TC17钛合金

合金名义成分Ti一-5Al-2Sn-2z-4Mo-4Cr,该合金是上个世纪七十年代美国通用电气公司以提高综合性能为目的而发展起来的一种高强度、高韧性和高淬透性的近β型变形钛合金,我国从“七五”期间开始仿制,国产牌号TC17。合金最高工作温度427℃,室温抗拉强度≥1120 MPa。我国目前使用该合金制造航空发动机风扇盘、压气机盘等。

2.3.6 TC18钛合金

合金名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,该合金是前苏联航空材料研究院于上世纪70年代中期研制成功的一种高合金化、高强度近β型合金,俄罗斯牌号BT22,该合金具有高强、高韧、高淬透性,故称“三高”钛合金,退火状态下强度极限可达1080 MPa,强化热处理状态下可达1200 MPa或更高,具有满意的延伸率、断面收缩率和冲击韧性。根据不同性能和用途分为三种不同等级:①σb≥1078 MPa,KIC>70 MPa·m1/2;②σb≥1127 MPa,KIC>65 MPa·m1/2;③σb≥1176 MPa,KIC>53MPa·m1/2。在伊尔76、伊尔86、伊尔96、及图204、安124等飞机上大量制造承力框及起落架部件。随着我国军机型号的不断发展及大型运输机研制的开展,我国开始仿制该合金,我国仿制后命名为TC18(2007版GB/T3620.1-2007)。

2.3.7 TC21钛合金

TC21钛合金是西北有色金属研究院、北京航空材料研究院等单位联合研制的具有我国自主知识产权的第一个高强高韧损伤容限钛合金,合金名义成分Ti-6Al-2Mo-1.5Cr-2Zr-2Sn-2Nb。该合金目前用于制造飞机重要结构件。目前使用状态下σb≥1100 MPa,KIC>70MPa·m1/2。该合金已经在我国第三代先进飞机上获得了工程化应用。

2.3.8 TC25钛合金

TC25钛合金是我国近年来在仿制某型航空发动机过程中仿制的俄罗斯BT25钛合金,BT25是前苏联1971年研制的马氏体型的aα+β两相热强钛合金,合金里添加了高熔点的Mo、W大大提高了合金的热强性和耐热性,也提高了合金的工作寿命,BT25合金在常温、高温下均具有优异的力学性能,其使用温度可达550℃,合金名义成分Ti-6.5Al-2Mo-1Zr-1Sn-1W-0.2Si。BT25合金可在适当的热变形条件、热处理制度下(950℃~970℃,1 h,空冷+530 ℃一570℃,6 h,空冷)可获得较为理想的综合性能。作为马氏体型α+β两相钛合金,BT25合金较该系列其它热强合金的突出优点是其下作使用温度500℃.550℃,在500 oC以下工作时间达6000 h,在550℃工作时间达3000 h,因此被推荐用于制造高压压气机零件(主要是压气机盘)。BT25合金制造的半成品有锻件、模锻件、棒材和其他形式的半成品。

2.4 β及近β钛合金

2.4.1 TB3钛合金

TB3钛合金是一种可热处理强化的亚稳定β型钛合金,合金名义成分为Ti-10Mo-8V-1Fe-3.5A1。该合金的主要优点是固溶处理状态具有优异的冷成形性能,其冷镦比(Dt/D0)可达2.8,固溶+时效制度处理后可获得高的强度,主要用于制造使用温度低于300℃的1100 MPa级以上高强度航空航天紧固件。

2.4.2 TB6钛合金

50年代的朝鲜战争,美国飞机在战场被击落击伤近1000架,60年代的越南战争,美国飞机的损失更加惨重,累计4000多架。两次大的战争美国的财力损失很大,但大大促进了美国钛工业和钛加工技术的发展。美国在总结越南战争中飞机事故时发现,飞机机体结构常常出现一种低应力的断裂事故,即构件的工作应力低于材料的屈服强度而发生的脆性断裂事故。经材料和力学家的分析发现,构件内部常常存在一种宏观尺度裂纹。这种裂纹有可能是铸造、锻造、热处理,甚至机械加工产生的。因此,这种带有裂纹的构件使用时的安全性、可靠性和寿命,当然不能用σb、σb0.2、δ5、巾、ak来衡量了。而是应该用裂纹失稳扩展的抵抗能力来评价。如果材料的裂纹失稳扩展抵抗能力越好,那么使用越安全,或者说,即使构件中存在裂纹,照样可以使用而且不会造成断裂或者很快就断裂。把这个能力叫做断裂韧性,材料上称KIC。20世纪70年代的飞机设计者,已经考虑到提高飞机构件的结构效益和构件的寿命了。而β钛合金正好可满足这一点。可以在更高的强度水平上比(α+β)两相钛合金具有更好的断裂韧性。

在这种需求背景下,美国Timet公司于1971年研制生产了Ti-1023钛合金,该合金名义成分为Ti-10V-2Fe-3Al,常规使用状态下σb≥1100 MPa,KIC>60MPa·m1/2,是迄今为止应用最为广泛的一种高强高韧近β型钛合金,是一种为适应损伤容限性设计原则而产生的高结构效益、高可靠性和低制造成本的变形钛合金,合金中以Fe和V为主要β稳定元素。已经应用于波音777客机起落架主梁、A380主起落架支撑等部件制造。我国从1986年开始该合金的材料的仿制及应用研究工作,仿制后命名为TB6钛合金。国内生产的Ti-1023早期用于生产歼八Ⅱ飞机58框腹鳍接头模锻件、用于歼七系列飞机减速板梁自由锻件和模锻件,在后期的JH7飞机中获得了大量应用。该合金的主要缺点就是β稳定元素偏析,该缺点是我们国内至今未能完全解决的技术难点。

2.4.3 TB8钛合金

该合金是美国Timet公司于1989年针对美国国家航空航天飞机计划NASP对抗氧化金属及复合材料基体的需求而研制的一种亚稳定β型钛合金,美国牌号为β21s,该合金名义成分Ti-3Al-15Mo-2.7Nb-0.25Si。TB2、TB3、TB5、TB6等B钛合金主要β稳定元素都采用V,但由于V的抗氧化能力很差,所以这些β钛合金的使用温度一般都不超过300℃。由于β21s钛合金是针对NASP计划而研制的,要求合金要具有良好的抗氧化性能和高温性能,所以β21s合金设计时Bβ稳定元素选用抗氧化性能良好的的高熔点Mo和Nb。

该合金不仅具有优异成形性、深淬透性、良好的抗腐蚀能力,还具有优异的高温抗氧化性能,可用于制作有温度要求的飞机结构件或发动机部件紧固件和液压管材等,还可用作金属基复合材料的基体、铸件等。该合金是飞机发动机舱附近导风罩类零件的理想材料,例如波音777飞机发动机舱导风罩选用该合金后产生了很好的效果。

我国在20世纪90年代初开始对β21s钛合金进行国产化研究,材料已研制成功,该合金国内相对应的牌号为TB8,主要产品型态为板材、棒材、锻件、带材,也可生产箔材、丝材、管材等。国内某型号飞机机身发动机风罩零件上用TB8代替1Crl8Ni9Ti不锈钢,使飞机减重14 kg,并提高了零件的抗腐蚀性、热稳定性。而采用该材料代替30 CrMnSiA结构钢制造某机后,机身承力框上框段3个锻件结构件的焊接组合件实现减重15%,20%,大大提高了飞机的结构效益。

航空航天标准件在其生产制造过程中要求材料具有良好的冷镦成型性能,且在其热处理后要获得足够高的强度。B型钛合金由于在固溶状态下具有优异的冷成型性能,且其在随后时效处理状态下可获得很高的强度,所以大量应用于高品质航空航天标准件的生产制造。列入我国《航空材料手册》的用于制造航空标准件的B型钛合金主要有TB2、TB3,这两种型钛合金主要应用于1 100 MPa级标准件的制造。随着我国航空航天工业的迅速发展,新一代标准件要求其强度水平达1300MPa级以上,所以研究和发展1300 MPa级以上的β型钛合金材料及其加工工艺成为我国材料工程技术人员的当务之急。对于冷加丁成型性能优异的130MPa级超高强度β型钛合金,我国目前尚无十分成熟的合金可用,国外资料显示β21s钛合金具有优异的冷加工成型性能及深的淬透性,热处理后可获得很高的强度。为此,我公司开展了超高强度紧固件用TB8合金棒丝材的研制生产及应用研究工作,目前已经研制生产出了σb≥1300MPa、δ5≥8%的TB8钛合金棒丝材及形成了全套冷热加T工艺,并已经在航空航天标准件生产厂加工出了各种规格的超高强度航空航天标准件,满足了型号设计需求。

3、总结

可以看出,目前我国航空航天工业使用变形钛合金材料90%以上是仿制前苏联、美国等工业发达国家,而且大多数是在航空发动机或飞机或导弹的仿制、技术借鉴或引进改进过程中被动进行的。虽然,我国很多材料研制单位从上世纪80年代至今研制开发了很多自主知识产权的钛合金,但因为种种原因大多数未获得工程化应用,最终在实验室不了了之。所以,我们国家钛合金工业今后发展的方向应立足于产学研用一体化发展,开发合金应立足于工程应用,真正实现研有所用。

参考文献:

【1】航空材料手册【M】.Bei Jing:China Standard Publishing Company,2002.

【2】王金友。葛志明.航空用钛合金【M】.上海:Shanghai Science and Techology Publishing House,1985.

【3】Seeing About Group of Aviation Materials tO U.K.Technology Reports of Titanium Materials(赴英考察“钛合金”技术报告).ThirdMachanical Industry Ministry,1978.

【4】闵新华,朱益潘。刘金生.钛合金大规格棒材的锻造【J】.稀有金属材料与工程。2008,37(增3):250—252.

【5】付艳艳,宋月清,惠松骁.航空用钛合金的研究与应用进展【J】.稀有金属,2006。30(6):850—856.

【6】魏志坚,姜明.钛合金整体机匣大型异形环成形工艺研究【J】.航空与航天,1999,3.

【7】史正敏.6242S高温钛合金板材的组织特点【J】.中国钛业,2007,12(3):32—35.

【8】张源,张爱荔,李惠娟.钛合金的表面氧化及其对疲劳性能的影响【J】.钛工业进展,2010,27(1):25—27.

【9】赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状【J】.航空材料学报,2003,23(10):215—219.

【10】王晓英,周建华,庞克昌,钛合金盘轴等温精密锻件【J】.稀有金属材料与工程,2008,37(增3):227—229.

【11】附艳艳,宋月清,惠松骁.航空用钛合金的研究与应用进展【J】.稀有金属,2006,30(6):850-856.

【12】魏寿庸,王鼎春,雷家峰,BT22及其改进型钛合金【J】.中国钛业,2007。3:2l一27.

【13】韩栋,张鹏省,毛小南.两种典型热处理工艺对TCl8钛合金组织性能的影响fJ】.钛工业进展。2009,26(6):19-21.

【14】赵永庆,曲恒磊。陈军.损伤容限钛合金研究【J】.稀有金属材料与工程,2008,37(增3):26—29.

【15】史小云,杜建超。王文盛.钛合金棒材的组织和性能研究【J】.钛工业进展,2009,26(2):28—30.

【16】袁少冲,毛小南,张鹏省.热强钛合金BT25组织与性能【J】.钛工业进展.2006,23(3):19—22.2

【17】肠慧丽,魏寿庸,何书林.改进型BT25y钛合金热处理工艺对棒材组织性能的影响【J】.中国钛业,2007,3:36—38.

【18】朱益潘,闵新华,于卫敏.钛合金盘母锻盘件的组织与性能【J】.稀有金属材料与工程,2008,37(增3):46-48.

【19】彭艳萍,曾凡昌,王俊杰.国外航空钛合金的发展应用及其特点分析【J】.材料工程,1997,10:3-6.

【20】李明怡.航空用钛合金结构材料.世界有色金属,2000,6:17—20

【21】张喜燕,赵永庆,白晨光.钛合金及应用.2005

【22】钱九红.航空航天用新型钛合金的研究发展及应用(J】.稀有金属,2000,3(24):218-223.

【23】邱惠中,吴志红.国外航天材料的新进展【J】.宇航材料工艺,1997。27(4):5-14.

相关链接

- 2023-05-20 浅析航空用高强TA18钛合金管材的轧制工艺

- 2023-05-09 深度解析钛合金新材料在中国航空航天领域的研究进展及趋势

- 2023-04-25 航空用钛合金新材料的研究进展与发展趋势

- 2023-04-02 航空紧固件用TB9钛合金超声辅助切削试验研究

- 2023-03-22 航空发动机用高温钛合金制造技术研究进展

- 2023-03-03 航空航天工程用钛棒材的常用牌号及化学成分

- 2023-02-20 3D打印技术在航空制造领域的应用

- 2023-01-17 航空海洋工程用钛合金棒的磨损性能分析

- 2022-12-15 航空航天用钛合金材料的耐磨阻抗疲劳等表面工程技术研究进展

- 2022-11-17 航空航天用钛合金棒3D打印技术的研究概述