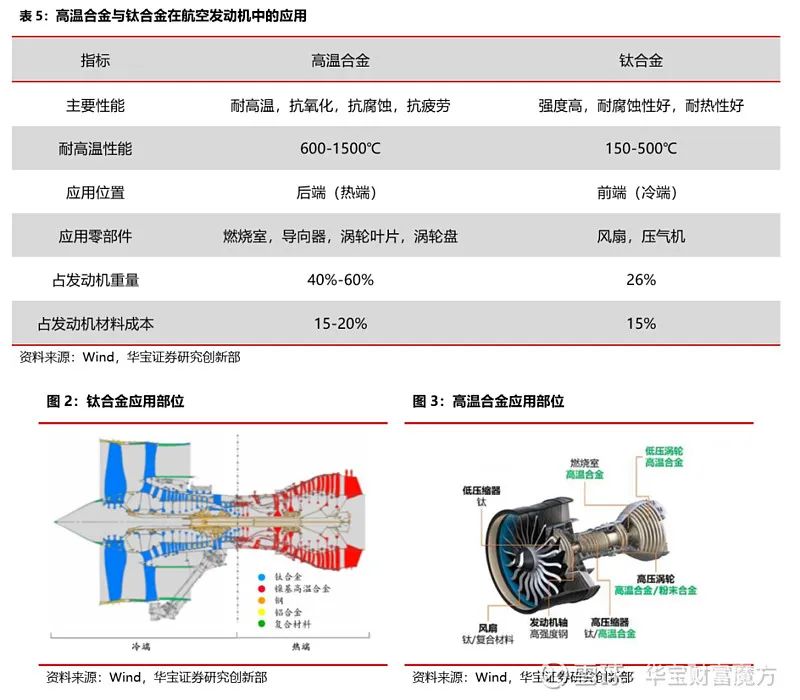

高温合金和钛合金都能应用于高温高强度领域,在航空航天领域都有着广泛的应用,那么这两种合金性能上有何区别呢,本文进行一个简单的对比。

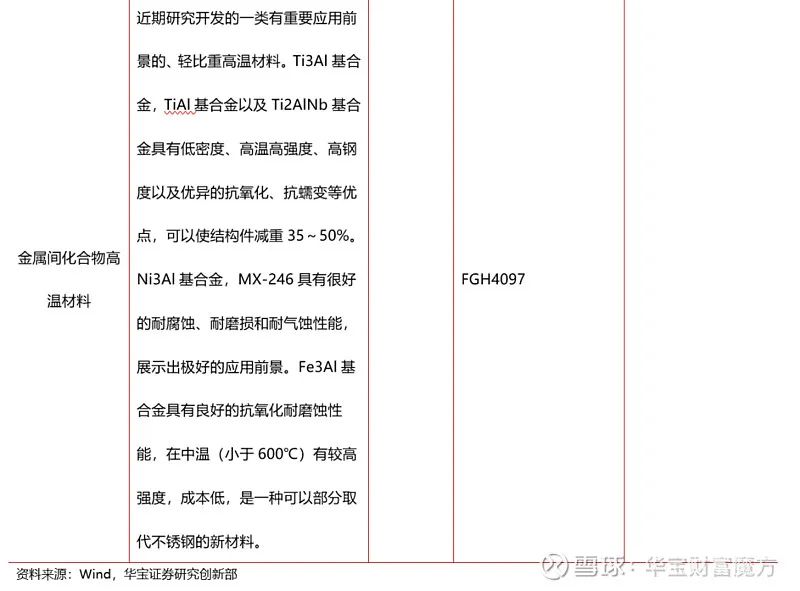

高温合金是指以铁、镍、钴为基,能在600℃~1500℃以上一定应力作用下长期工作的一类金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,又被称为“超合金”,是广泛应用于航空、航天、石油、化工、舰船的一种重要材料。按基体元素来分,高温合金又分为铁基、镍基、钴基等高温合金。铁基高温合金使用温度一般只能达到750~780℃,对于在更高温度下使用的耐热部件,则采用镍基和难熔金属为基的合金。镍基高温合金在整个高温合金领域占有特殊重要的地位,它广泛地用来制造航空喷气发动机、各种工业燃气轮机最热端部件,其材料特性是1、耐高温、耐腐蚀2、加工难度高。本文的高温合金指镍基高温合金。

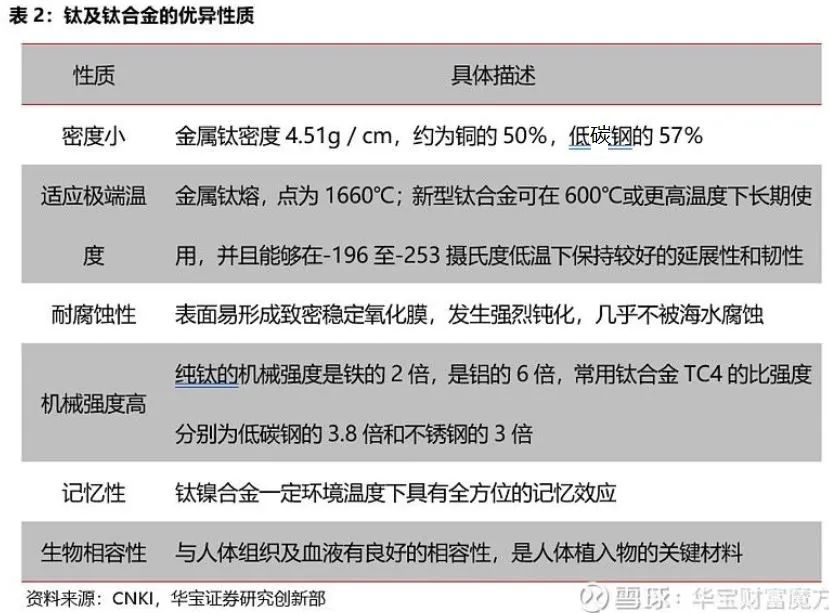

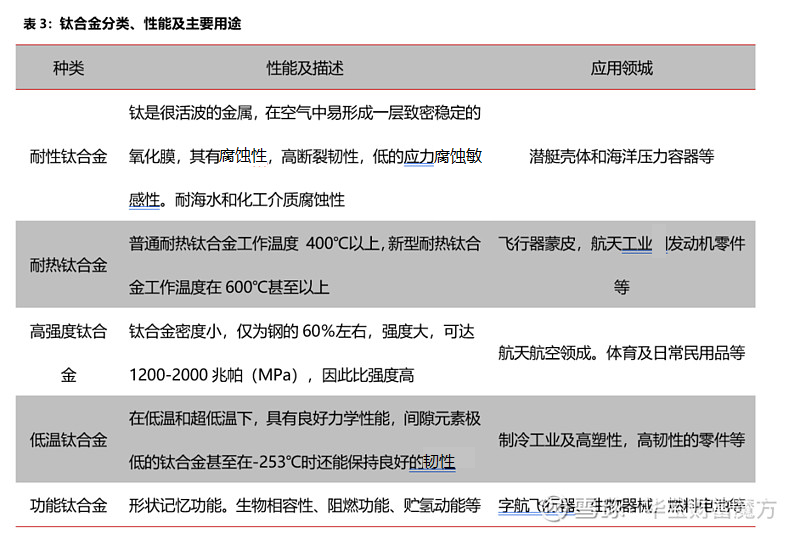

钛合金指的是多种用钛与其他金属制成的合金金属。钛具有密度小比强度高,导热系数低、耐高温低温性能好、耐腐蚀能力强等特点,其中最为突出的两大优点是比强度高和耐腐蚀性强,这决定了钛在海陆空和外层空间都有广泛的用途,具体包括航空航天、常规兵器、艇及海洋工程、核电及火力发电、化工与石化、冶金、建筑、交通、体育与生活用品等。此外钛无毒、质轻、强度高且具有优良的生物相容性,是非常理想的医用金属材料,可用作植入人体的植入物等。根据性能及用途,钛合金又分为耐蚀钛合金、耐热钛合金、高强度钛合金、低温钛合金、粉末钛合金、功能钛合金等。

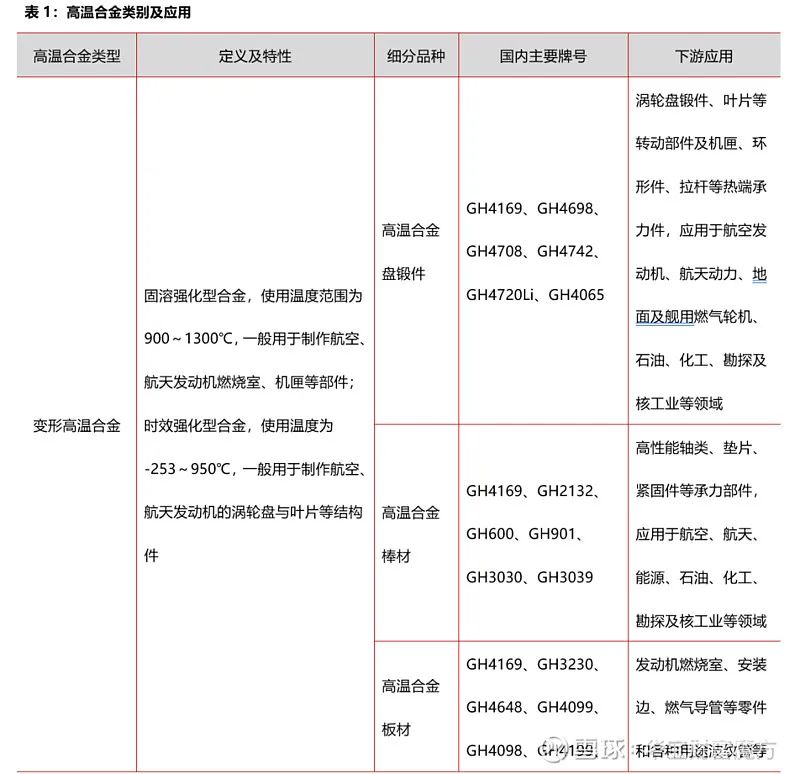

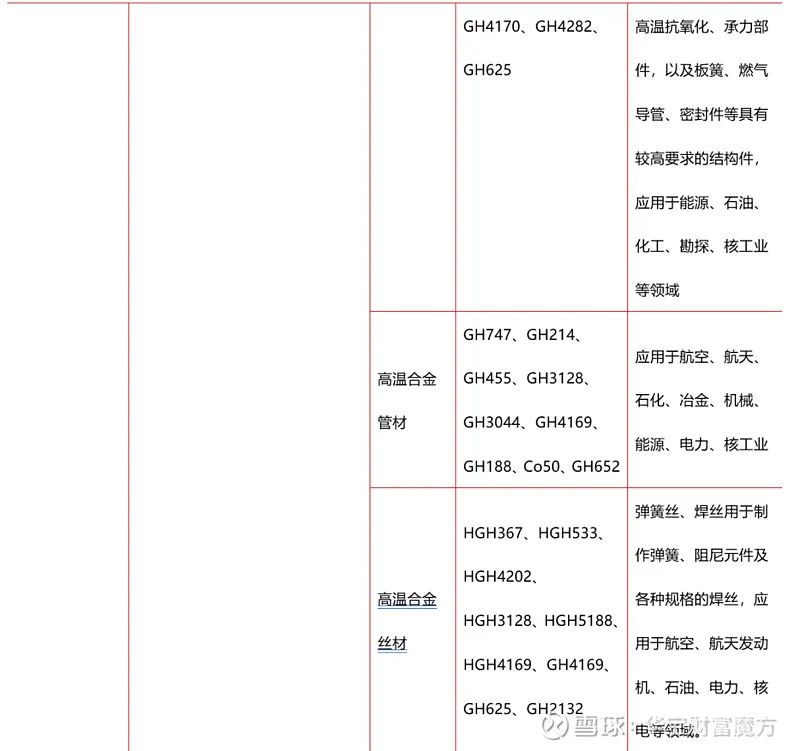

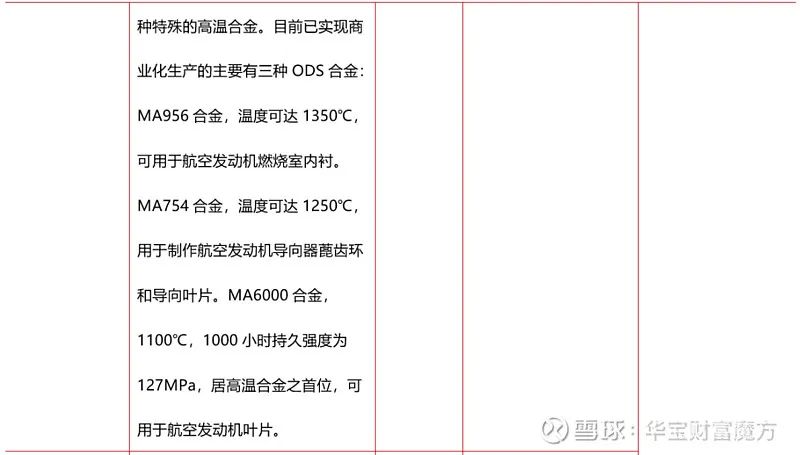

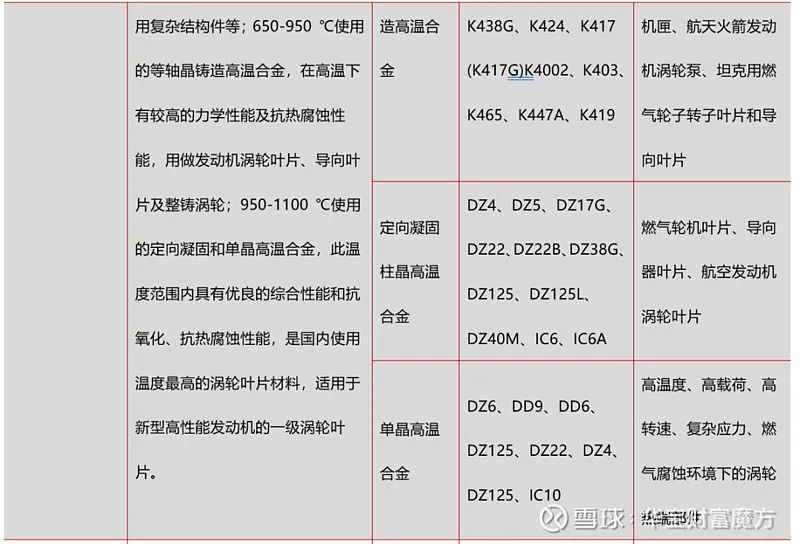

1.1. 高温合金分类及主要应用

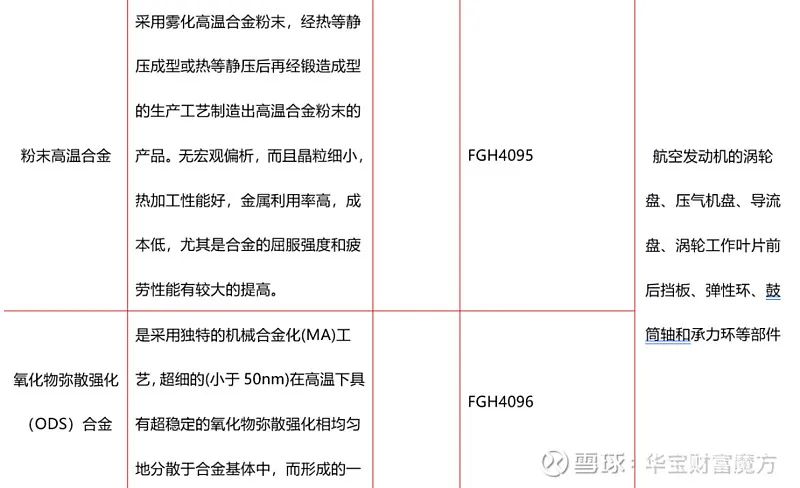

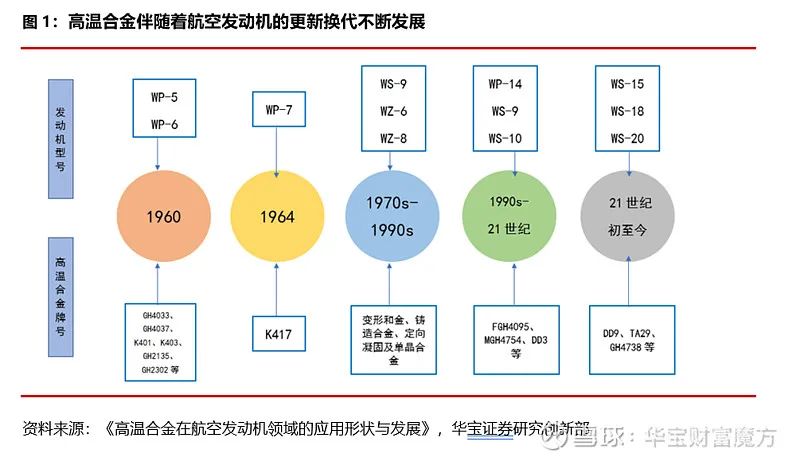

高温合金按照工艺结构可分为变形高温合金(占70%)、铸造高温合金(占20%)和新型高温合金(粉末高温合金、弥散强化高温合金ODS);按照基体元素可分为镍基(占80%)、镍-铁基(占14%)、钴基(占6%)高温合金;根据合金强化类型可分为固溶强化型高温合金和时效沉淀强化合金。目前国内应用最多、涵盖范围最广的是变形高温合金与铸造高温合金,两者工艺的区别,导致了其性能、应用范围也不同。

1.2. 钛合金分类及应用

钛合金根据形态大致可分为板材、棒材、管材、锻件、丝材、铸件及其他种类,其中、板材、棒材、管材三者产量共占我国钛材产量约 85%。钛及钛合金从熔炼到最终产品一般需要海绵钛制备、钛材制备和钛材应用三步,其中前两步技术复杂,制备难度大,是钛应用的难点和关键环节,海绵钛和钛材的质量直接决定钛制品的质量。

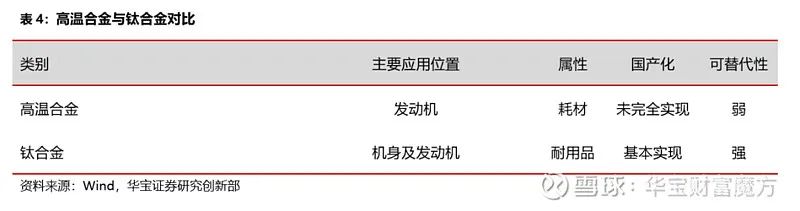

1.3. 高温合金与钛合金对比

作为航空航天高端金属材料,受益于军工现代化升级,两者需求均较为靓丽,但彼此之间依然存在着一些差异:

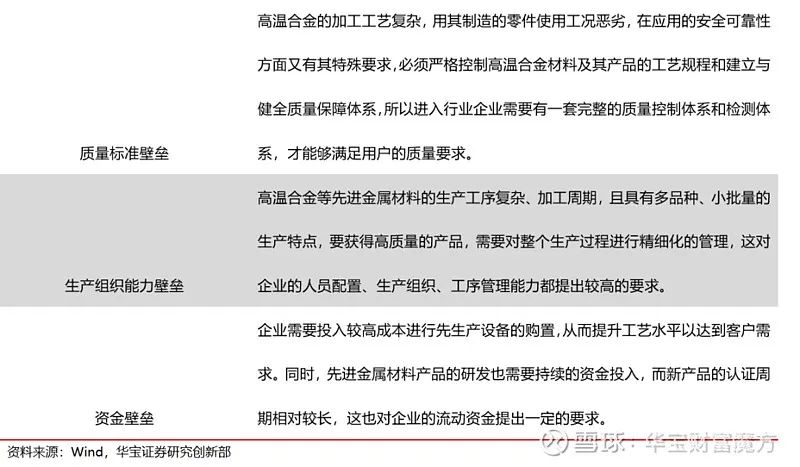

1、应用位置不同:钛合金需求在机身结构件和发动机都有应用,包括机身关键结构件、,发动机结构件和转动件等,另外先进发动机钛合金叶片风扇和压气机占比达到40%;高温合金则侧重于发动机发动机结构设计和制造,工艺极其复杂,,导致其需求周期往往略偏滞后,同时发动机维修价值较高,且寿命短于机身,维修和更换的需求叠加会放大高温合金需求景气的持续性;

2、耐用品VS耗材:钛合金应用以冷端承载静止件为主,偏耐用品属性,,而高温合金以高温转动件为主偏耗材属性;

3、国产化程度不同:目前国内航空钛合金基本实现国产化,而高温合金设备工艺仍存在进一步改进空间,尚未完全实现国产化,为进口替代留下充足空间,尤其是变形高温合金国产化率提升空间相对显著;

4、可被替代的难易程度不同:从材料性质看,高温合金强度、韧性、耐高温性和加工等综合性能优于钛合金,可替代性弱。而近年碳纤维等复合材料快速崛起,或可部分替代钛合金。应用战略地位的高度有所差异,高温合金长期应用的战略地位相对巩固。

2. 高温合金和钛合金行业壁垒对比

2.1. 高温合金成分及生产工艺复杂、壁垒更高

伴随着航空航天事业的发展,目前我国已是世界上少数建立自己的高温合金产业的国家,但与美国等高水平国家仍有一定的差距。主要体现在材料纯净度低、毛胚合格率低、工业化应用率低、高端产品供应不足甚至未实现国产化。

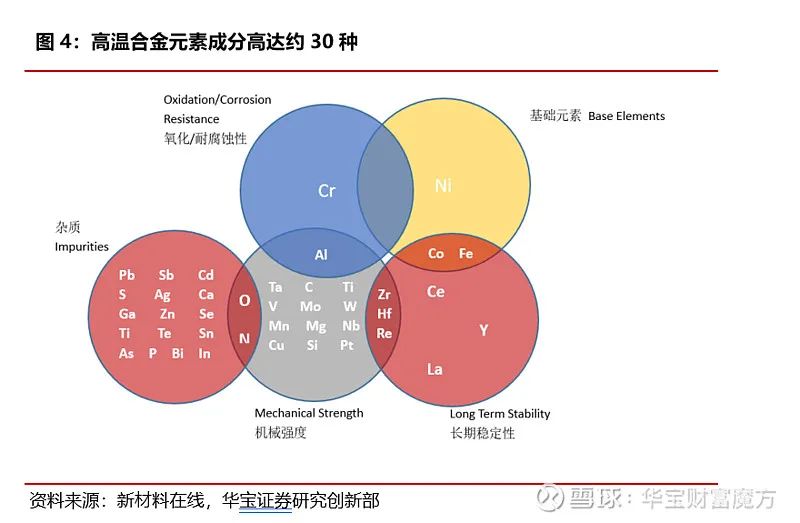

由于高温合金的成分较复杂,包含镍、铁、钴、铬等二三十种合金元素,相比于成分较为简单的钛合金,高温合金对生产设备和工艺稳定性要求十分苛刻。主要包括三个方面:一是原料配比要精确,各种金属含量不同导致产品性能差异,包括原料纯净度,晶粒的细度和均匀度;二是生产设备要操作熟练,特别是真空冶炼和电渣重熔工段,工艺条件会影响材料的微观结构,对高端材料要求更高;三是后部的热处理工序和无损探伤。因此,科研实力雄厚、高端设备较多的企业更有竞争力。

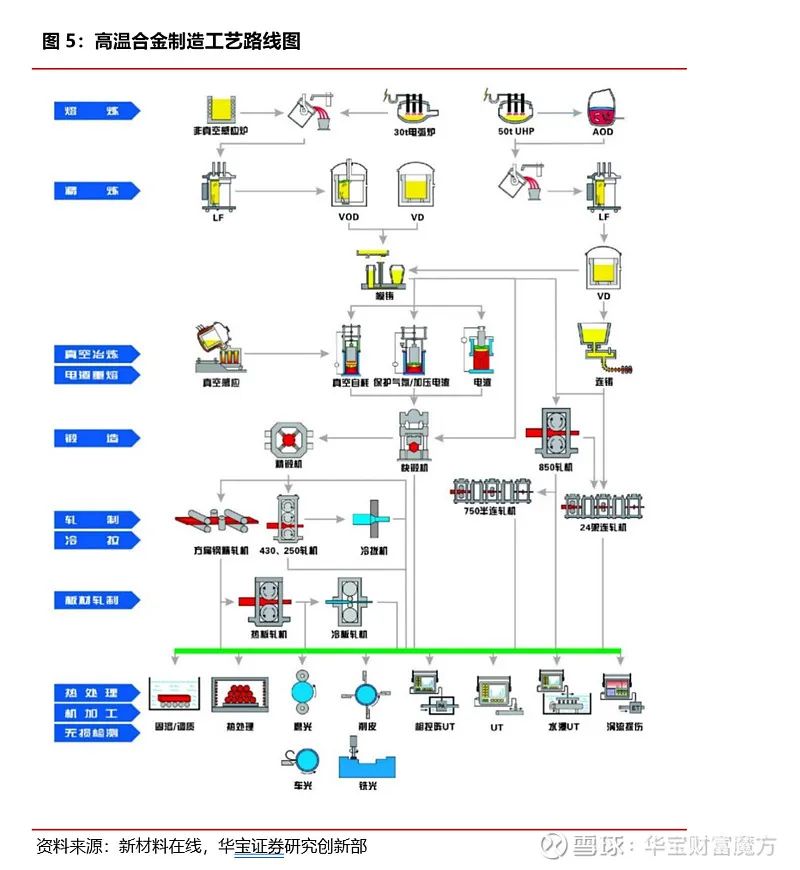

高温合金由于其高难度的生产工艺流程而具有了很高的技术壁垒,不同类别产品对应不同制备工艺。以应用范围最广的变形高温合金为例,其适用于大批量、通用性强、结构较为简单的产品,生产主要过程包括:先经过真空冶炼等工艺浇铸成合金铸锭,通过锻造、轧制等热变形制成饼坯、棒、板、管等材料,最后模锻成涡轮盘和叶片等毛坯,经热处理后加工成涡轮盘、叶片等零件。

综合来看高温合金的技术瓶颈主要体现在成分、设备及热处理三个方面:

成份配比,直接决定熔炼结果及后续工序,这也是开发新产品的重要性所在。成分决定了组织特点,其要求三个:材料纯净度、晶粒细化和均匀化、防治宏观偏析等。

设备更为重要,设备对应的加工条件影响最终材料的微观结构,越是尖端、先进材料越是如此,对设备的操作熟练度也很关键;高温合金的生产设备众多,如真空感应炉、真空电弧炉、真空自耗炉、电渣炉、水压机、精锻机等,国内外设备先进程度存在不小差距。

后部工序:热处理工艺及无损探伤等,是所有金属材料的共性。

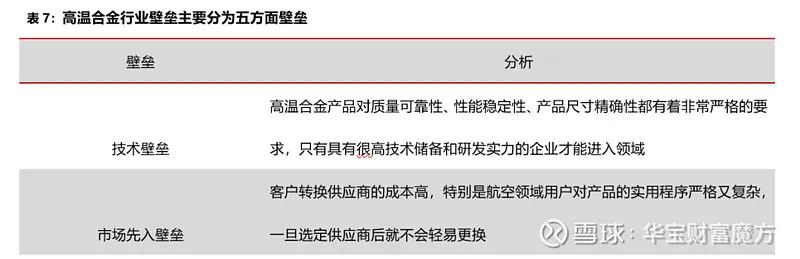

此外,由于高温合金材料及制品的“质量可靠性、性能稳定性、外观尺寸精确性”等方面极其苛刻的要求使得行业具有较高的进入壁垒,具有强垄断性和稳定性,新进入者面临较高的认证门槛、进入成本、资本壁垒和时间成本。

高温合金行业需要依托强大的生产和研发技术方能保障企业的正常运行,同时该行业无论军品和民品均涉及到产品认证问题,特别是军品的认证,周期长,审核严,可以说为该行业构筑了天然的进入壁垒,国内外能够形成较为完善产业链的国家也仅有美国、英国、德国、法国、俄罗斯和日本等少数国家,从事高温合金的企业全球范围内也仅有 50 家左右。

美国在高温合金研发以及应用方面一直处于世界领先地位,年产量约为50000 吨,其中近 50%用于民用工业。欧盟国家中英、德、法是世界上主要的高温合金生产和研发代表,英国是世界上最早研究和开发高温合金的国家之一。日本则在镍基单晶高温合金、镍基超塑性高温合金和氧化物晶粒弥散强化高温合金领域取得较大的突破,近年来,日本一直致力于研发新型的耐高温合金,并成功开发出了在1200℃高温下依然能保持足够强度的新合金。

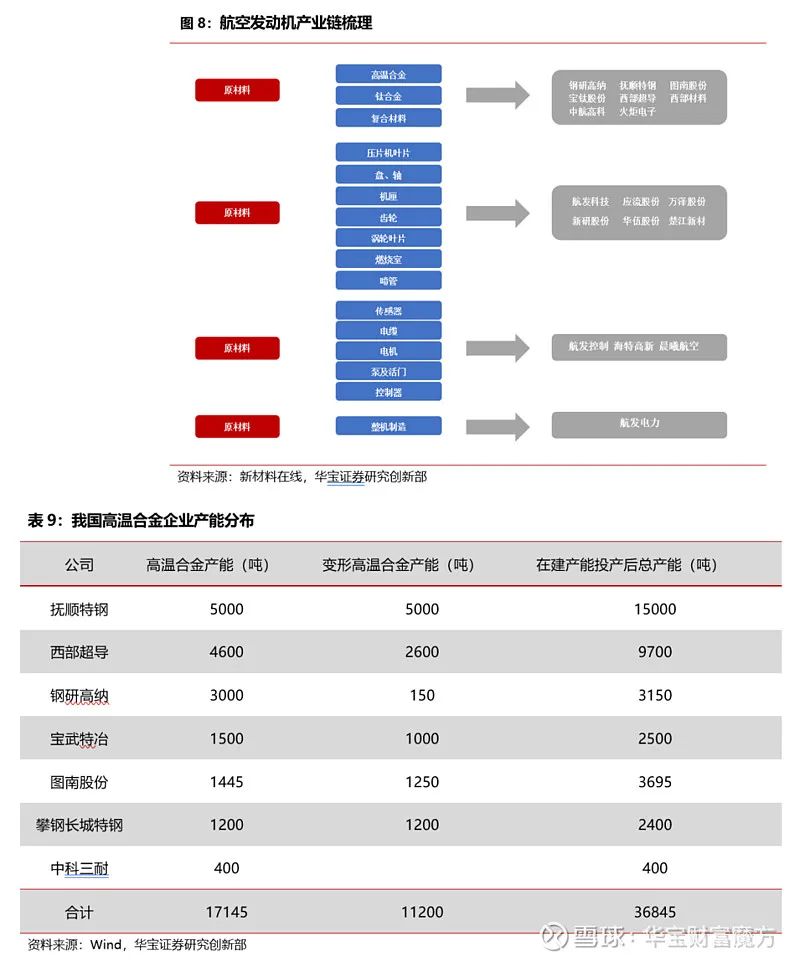

经过50多年发展,我国已经形成了比较先进,具有一定规模的生产基地。结合产业链各个环节相关参与方来看,目前我国生产厂商集中在航空航天领域用量最大的变形高温合金冶炼和锻造环节,因此在大批量生产高温合金母合金、板、棒、锻材上有很大的优势。

2.2. 钛合金加工壁垒高于冶炼近乎双寡头竞争

钛合金的制备工艺较高温合金简单,难点集中在海绵钛和钛材的制备。钛材产业链的核心壁垒不在于上游资源和中游冶炼,而是在于钛材的加工能力,尤其是高端钛材的研发能力和制造工艺。钛合金加工壁垒高筑,导致综合壁垒亦较高,催生近乎双寡头竞争格局。尽管原料金属钛价远低于镍,但是基于钛合金后端加工工艺复杂,最终部分钛合金产品价格与高温合金价格相当,甚至略高一筹。

相关链接

- 2023-07-19 航空航天工程用TA18钛合金板材焊接工艺对比研究

- 2023-07-10 航空航天低温结构材料用TC1钛合金板材热加工性能研究运用

- 2023-07-09 飞机用TA15钛合金棒高温与室温拉伸性能的研究

- 2023-07-03 热处理对航空紧固件用TC16钛合金棒材组织性能的影响

- 2023-06-19 新工艺锻造对航空用大规格TC11钛合金棒材性能的影响

- 2023-06-11 近二十年我国自主研发的高温耐蚀船用医用等钛合金种类与应用现状

- 2023-05-21 国内航空航天用TA7/TC1/TA19/TC25等特殊牌号钛合金的应用特点

- 2023-05-20 浅析航空用高强TA18钛合金管材的轧制工艺

- 2023-05-13 国内外BT36/BT9/TC11/Ti55等高温钛合金材料的应用现状与发展趋势

- 2023-05-09 深度解析钛合金新材料在中国航空航天领域的研究进展及趋势