美、英发动以控制石油资源为背景的伊拉克战争,导致2003年底油价开始上扬,至2005年初突破了每桶60美元,新的能源危机已成现实。作为全球第二大石油消费国,2004年我国进口原油高达1.1×108t。油价的一路走高,给我国的经济发展特别是汽车运输行业带来严重的后果。

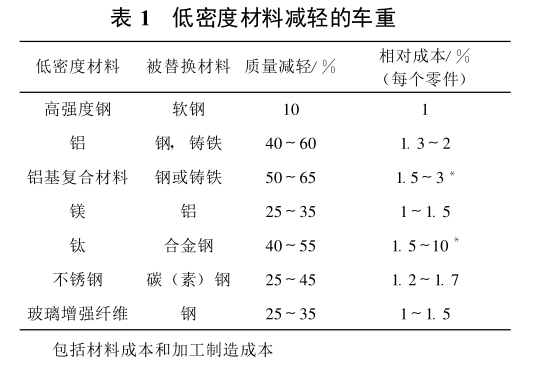

自上世纪六七十年代油价攀升以及环保法规日趋严格以来,要求汽车轻量化以减少油耗和控制排放的呼声日益高涨,从而使汽车在大量使用高强度低合金钢(约占车体结构25%)的同时,铝、镁、钛、玻璃纤维增强塑料等轻质材料在汽车结构中的用量也获得了不断提高(表1)。

铝镁钛已成为汽车的重要材料

20世纪初,整个车辆的3/4均由钢和铸铁构成。为减轻车重,目前大部分汽车的车身由高强度钢组成,用量约占车重的25%。进入20世纪90年代,汽车生产的高度发展,其对石油资源的急剧需求及环保法规推向Euro-Ⅲ,大大加快了汽车轻量化进程。表1所列铝、镁、钛等轻金属材料已成为汽车设计首选的轻质材料。南非铝业联合会(AFSA)2003年的报告指出,西方过去10年中汽车对铝的需求(主要为铸件)增长了3倍,平均每辆车为120kg,按世界年产5000万辆计,全球汽车产业约需金属铝(600~700)×104t,已成为铝的最大用户。铝的来源主要靠废杂铝再生。而镁比铝轻1/3(比钢轻4/5,比锌轻3/4),由于比强度高,自上世纪90年代以来,镁在汽车零件生产中的用量年增长率平均为18%。镁在每辆车上的用量1990年不到1kg,2001年达到4.3kg。估计到2020年福特、通用、戴姆勒·克莱斯勒三大汽车公司的每辆汽车上将使用100kg以上的镁零件。

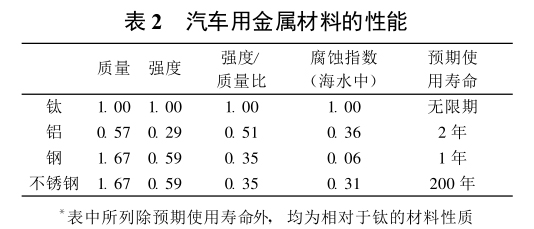

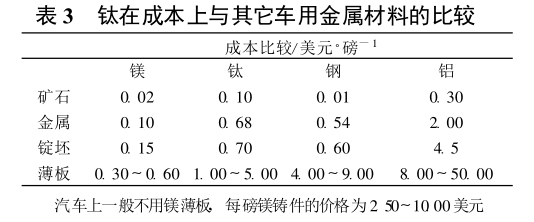

至于钛,由于它兼有强度高、密度低、柔韧性好、反弹能力强、高温性能及抗蚀能力突出等特性,更为镁、铝所不及(表2)。以比强度为例,钛结构件的强度约为同重量钢结构件的3倍。因此,远在50年代中期通用汽车公司在涡轮发动机驱动的实验性Firebird-Ⅱ号车型的外壳上全部使用了钛。这种车虽然一直未投产,但后来演化为在高速赛车上使用,用于保护车身防止空气摩擦引起的过热。此后钛材以其高比强和强抗蚀特性,成为高端汽车一些关键零部件首选材料之一。但因其价格高昂(表3),难于被广泛使用。通常,汽车生产厂家除应对客户要求节约燃油,减轻有害物排放,降低噪声和提高安全性能外,还必须满足因追逐舒适、豪华而对车型和汽车工作高性能的要求。对车型和高性能的要求是商家极为关键的两个销售因素。汽车上使用钛零件每减轻1kg车重,将降低2.20美元的批量生产成本,4.50~7.70美元的节油成本,8.50美元专用车和豪华车的成本。因此使用钛在投入成本和提高性能带来的效益之间的差距正在缩小。

20世纪90年代末,丰田成为第一个在批量生产中把钛发动机气门引入其系列车型中的厂家;2000年起,德国大众在其生产的LupoFSI紧凑型轿车中装备了用钛制成的后悬挂弹簧;其后,通用汽车公司在其生产的ChevroletCorvetteZ06运动车的排放系统上使用完全由钛制造排气消音器,从而实现了数量颇为可观的钛零件的批量生产。

相关链接

- 2021-12-29 利泰金属谈钛合金在航天领域的应用需求

- 2021-12-27 航空用钛合金锻件的新工艺方法

- 2021-12-24 TA15钛板生产厂家谈钛及钛合金焊接工艺与特性

- 2021-12-21 镍钛丝钛合金板在口腔正畸临床中的应用

- 2021-12-19 航空用TC11钛合金棒组织均匀性控制方法

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?

- 2021-12-15 航空航天领域用钛锻件钛棒等钛合金的特点及类型

- 2021-12-14 宝鸡镍棒厂家谈钛镍合金的应用以及与高分子材料结合应用的未来展望

- 2021-12-09 退火温度对GR9钛合金棒材组织及性能的影响