钛是 20 世纪 50 年代发展起来的一种重要金属,其密度为4.5g/cm3 左右,仅为钢的58%。在室温下,钛合金的比拉伸强度为高强度结构钢的1.26倍,高强度铝合金的1.38 倍,在 400~500℃内,钛合金的比蠕变强度和比疲劳强度均明显优于耐热不锈钢 [1] 。钛合金所展现出的高比强度、耐高温和耐腐蚀等优良特性,使其获得了航空航天工业的高度重视。

1、航天产品种类与特点

目前,主要的航天产品包括火箭、导弹、卫星和宇宙飞船等。随着航天技术的不断发展,人类认识宇宙的范围不断增大,一些新的空间相继被发现、被探索。新环境所呈现出的超高温、超低温、高真空、高应力及强腐蚀等极端条件对航天飞行器的使用性能提出极大挑战。因此,新型飞行器必须具有适应新环境的特殊性能。对火箭而言,其主要的焦点在于承载能力和射程,火箭每减少 3 公斤的自重,就能增加 1 公斤的运载能力,末级火箭每减轻 1 公斤,可以减少近 100 公斤的发射燃料,射程可增加 15 公里以上;新一代导弹则要求飞行速度更快、射程更远,因此需要弹体具有良好性能和重量轻等特点,比如,中程导弹每减轻 1 公斤,射程增加 7~8 公里,远程导弹则效果更明显;卫星减重产生的经济效益则更为乐观,卫星每减重 1kg,可减少 lt 的推力,可节省 3000 万日元的开支,同时减重还可以增加有效载荷,经济效益同样甚为乐观,如通信卫星每增加 1Kg 有效载荷可创效益 400 万美元。卫星、宇宙飞船除了具备轻质等特点,还需要耐高低温及腐蚀等极端环境。

2、钛合金在航天领域的应用现状

当今,钛合金应用最活跃的领域是航空航天,据统计,钛在航空航天上的应用约占钛总产量的70%左右,包括军民用飞机、航空发动机、火箭发动机、人造卫星、高强螺栓、储料箱、导弹尾翼、弹头壳体等,其应用大国也基本集中在欧美、日本等发达国家,尤其是率先完成第二次工业革命的美国,美国钛合金在航天工业的应用始于 1955 年,到目前为止,其使用规模和技术都走在世界前列。

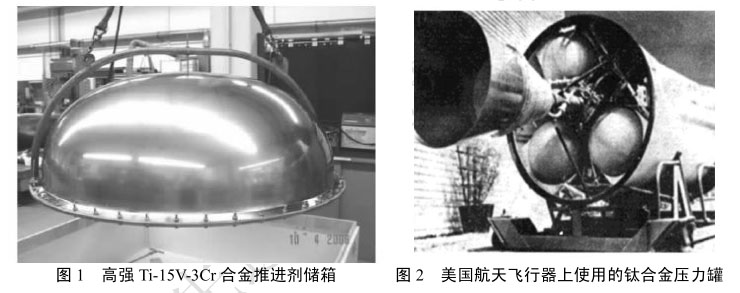

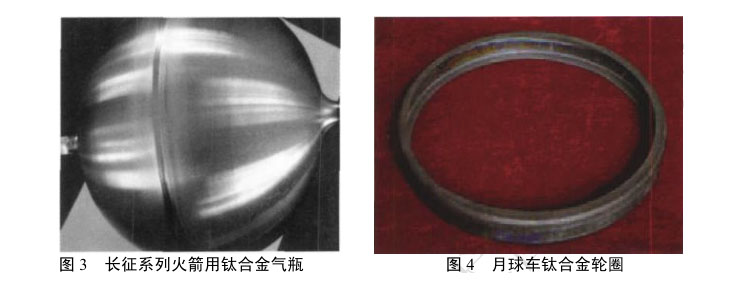

在宇航设备方面,20 世纪 60 年代,美国阿波罗计划中的宇宙飞船双人舱及密闭舱翼梁及肋都由Ti-5Al-2.5Sn 制造,而衬里则由纯钛制造;ELDO-欧洲 1 号火箭外套由 Ti-13V-11Cr-3Al 制造;高压储气罐或燃料储藏器优先采用 Ti-6Al-4V 合金制造;Ablestar(阿波罗)火箭用的储压器、后喷嘴由13 个锻制的 Ti-6Al-4V(具有低含氧量)合金板组成,并经过焊接而制成储压器,用于储藏动力燃料的氧化催化剂。德国 MT 宇航公司制备出 Ф1905mm 的高强 Ti-15V-3Cr 合金推进系统贮箱,并应用于欧洲阿尔法通信卫星巨型平台(见图 1),实现了卫星平台的大幅度减重。美国第 1 代航天飞机的热防护系统部分采用了钛合金 Ti1100 作为防热瓦,其第 2 代航天飞机的热防护系统也采用快速凝固钛合金,亚轨道单级入轨火箭运载器 X-33 还是采用钛合金 Ti1100 作为其机身背风面大面积防热系统材料。图 2 为美国航天飞机计划中飞行器用钛合金压力罐。在武器系统方面,美国采用粉末冶金技术生产各种导弹武器用钛合金部件,如 Sidewind 导弹粉末钛合金头罩、F107 巡航导弹发动机粉末钛合金叶轮、Stinger 防空导弹粉末钛合金战斗部壳体、Stinger 防空导弹新型钛钨复合战斗部壳体等。美国的“斯拉姆”增强响应型远程空地导弹 AGM-848H、“战斧”Ⅲ型巡航导弹等也都使用了钛合金作为战斗部壳体。民兵洲际导弹第二级固体发动机壳体也采用 Ti-26Al-24V 钛合金,应用后使壳体重量减轻 30%。

图 1 高强 Ti-15V-3Cr 合金推进剂储箱 图 2 美国航天飞行器上使用的钛合金压力罐作为美国的竞争对手俄罗斯也一直注重航天上用钛计划。俄罗斯钛合金在航天工程上应用的实

例很多。如早期研制的 OT4、BT5-1KT 和 ПT-BKT 等合金已在航天火箭等领域大量应用,且应用比例占其质量的 5%~30%,如“能源号”运载火箭使用了强度极限 1100MPa,重 3.5t 的 BT23 钛合金大型模锻件和锻件,使用了 BT5-1、BT6 和 BT23(强度极限 1300MPa)钛合金的焊接球罐,还用高强钛合金管材制造了管结构件(构架)。每枚“能源号”火箭使用钛合金结构件的质量为 18t。此外,钛合金也应用于液体燃料火箭发动机的燃料仓、低温液体储存箱及液氢输送泵叶轮等。在武器方面,俄罗斯 SS-25 白杨洲际导弹的一、二级发动机壳体采用钛合金前后封头,SS-N-22 日灸导弹的弹体则全部由钛合金构成。

日本作为亚洲的科技和军事强国,对钛合金在航天领域的应用也做了大量研究。早在 1968 年,日本就在火箭上使用钛合金,后又在 H-Ⅰ和 H-Ⅱ的第三级和 M-3B 固体火箭的马达壳体上使用了钛合金。日本第一颗试验卫星“大角”号使用了 Ti-2Al-2Mn 钛合金,其 ISAS 和 MHI 两家公司采用超塑成形技术制造了 Ti6Al4V 卫星贮箱,研制的低温结构钛合金 LT700(Ti-3Al-5Sn-1Mo-0.2Si)也已用来制作液体火箭发动机的涡轮泵。

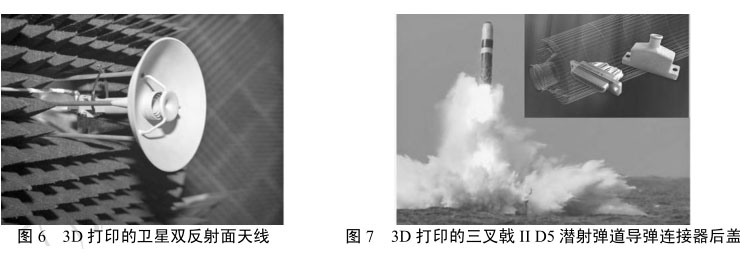

同样,中国随着航天工程迅猛发展,钛合金也得到广泛应用。从 1970 年东方红一号”卫星成功发射到现在的神舟系列飞船、嫦娥探测器等,这些航天器上均使用了钛合金。如“东方红”一号卫星的观测裙和播放“东方红”乐曲用的天线就采用钛合金,新型卫星结构和总装系统,控制系统,空间遥感器系统和燃料贮箱等方面也使用钛合金。我国研制的液氢环境下使用的低温 TA7ELI 钛合金气瓶(如图 3)已用于长征系列运载火箭;哈工大用 TC4 钛合金制备了月球车的轮圈,如图 4 所示;最近托举我国大型运载火箭“长征五号”飞天的大推力液氧煤油发动机涡轮泵叶片也采用钛合金。此外,我国还用 BT20 等高强钛合金制造导弹的发动机壳体、喷管等构件。

3、 钛合金在航天领域的发展前景分析

钛合金同铝合金及钢相比,它具有更高的比强度,在航天器上应用,对减轻结构重量,提高性能具有明显效果。我国是世界上钛资源最丰富的国家之一,但钛材的产量同美国、日本等工业强国相比还有一定差距,尤其是钛材在航空航天领域的使用量差距甚大。美国在 1955 年首次将钛合金应用于航天领域,当年使用量为 1.7t,仅占钛材用量的 1%。之后,钛合金的用量逐年增加,到 1963年占钛材用量的 32%,达到 1784t,为初始用量的 1000 倍以上。如今,美英等发达国家将 50%以上的钛合金运用在航空航天的事业中,而相比之下,我国在航空航天领域中钛合金的投入量还不足 10%,航天领域则更少。随着我国深空探测、载人工程、月球探测等重大航天工程的深入发展,一些航天飞行器如火箭、卫星、飞船、导弹等迫切需要使用一些轻质、高强构件来提高性能和增加射程,而钛合金所展现出的优异特性正为航天所需,因此,钛合金未来在我国航天领域的应用前景十分广阔。

4、目前钛合金在航天领域应用存在的问题

钛资源在地壳中非常丰富,居所有元素中的第 9 位,在结构金属中,仅次于铝、铁、镁居第四位,其含量占地壳重量的 0.61%,然而多年来并未得到广泛应用,而其应用潜力,特别是在航天领域的应用潜力十分巨大。在富资源和大市场之间转化存在较大的阻力,归其原因就在于存在经济和技术上的问题。

在经济上,目前,钛合金价格较为昂贵,而随着人类探索宇宙的频次越来越多,范围越来越广,低成本制造已在行业内形成共识,因此采用高性能低成本的航天材料,是未来航天型号发展的一个必然趋势。

在技术上,钛合金属于难变形金属,常温下塑性差,变形抗力大,不易加工。钛的化学活性大,在 600℃以上,易吸收氧,形成硬度很高的硬化层。钛的导热系数低,约为铁的 1/5,铝的 1/14。钛的弹性模量小,约为钢的 1/2。

考虑到经济及技术方面的因素,钛合金在国内航天领域的应用尚未普及。因此,促进钛合金在航天领域的应用还需要开展大量的工作,其中一个主要方面就是开发钛合金先进成形技术以降低钛合金制品的成本。

5、先进成形技术及其在航天领域的应用

传统的加工方式,如机加等已不能满足先进航天器对钛合金构件的需求,因此需要开发先进的钛合金成形技术以实现零件大量、高效地成形。下面将介绍几种先进制造技术及其在航天领域的应用情况。

5.1 3D 打印技术

3D 打印是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,国外称为增材制造(Additive manufacturing)。从技术优势看,3D 打印不需切削材料,也不需模具,可批量制造,还可远程操控,尤其适用于结构复杂、体积非常小的产品,制造速度快,生产周期短。3D 打印技术以其优良的特性正获得航天工业的青睐,并已应用于航天相关零件的制造。随着政府、军方等机构纷纷出台政策支持 3D 技术发展与应用,必将推动 3D 打印技术在航天领域应用广度与深度的持续深化。

图 6 3D 打印的卫星双反射面天线 图 7 3D 打印的三叉戟 II D5 潜射弹道导弹连接器后盖国外企业和研究机构利用 3D 打印技术不仅打印出了飞机、导弹、卫星的零部件,还打印出了发动机、无人机整机,在成本、周期、质量等方面取得了显著效益,充分显示了 3D 打印技术在该领域的应用前景。欧洲航天局( ESA) 和瑞士 SWISSto12 公司开发出专门为未来空间卫星设计的首个 3D 打印双反射面天线原型,如图 6 所示,通过采用 3D 打印,不仅显著增加天线的精度,还可降低成本,缩短交付时间,增加射频设计的灵活性,最重要的是减轻部件质量。俄罗斯托木斯克理工大学(TPU)设计并制造的首枚外壳由 3D 打印的 CubeSat 纳米卫星 Tomsk -TPU-120 于 2016年3月底搭载进步 MS-02 太空货运飞船被送往国际空间站。美国海军在 2016 年 3 月进行的三叉戟 II D5潜射弹道导弹第 160 次试射中成功测试了首个使用 3D 打印的导弹部件—可保护导弹电缆接头的连接器后盖,如图 7 所示,通过 3D 打印该零件的设计和制造时间缩短了一半。

我国于 2015 年 9 月 25 日采用全固体运载火箭“长征十一号”发射了“浦江一号”等四颗微小卫星,其中“浦江一号”是国内卫星上首次采用了 3D 打印技术,其天线支架采用 3D 打印钛合金材料。

5.2 热等静压技术

热等静压(Hot Isostatic Pressing,简称 HIP)技术是将制品放置到密闭的容器中,向制品施加各向同等压力的同时施以高温,在高温高压的作用下,使制品得以烧结或致密化。热等静压技术在制备具有高密度、高纯度、高均匀性、高韧性等优良综合性能的材料方面占据优势,同时该技术还能生产基本不需要机加工的近终形部件。据统计,采用 HIP 近终成形工艺制得的产品,其材料的利用率一般可达到 80%~90%,其价格比常规工艺制得的产品低 20%以上,同时显著减少了机加工的时间和成本。

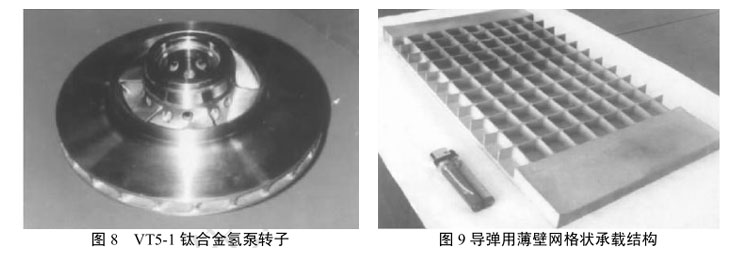

热等静压技术在航天领域的应用始于 1976 年,当时 Howmet 公司采用热等静压技术对铸件进行致密化处理以满足宇航关键、高应力场合的应用。俄罗斯在世界上首先采用热等静压技术研制出了整体复杂形状的钛合金氢泵涡轮,见图 8,并在 RD-0120 型氢氧发动机上得到了应用。俄罗斯 VILS研究院还采用热等静压技术制造了导弹用的薄壁网格状承载结构件,如图 9 所示。

图 8 VT5-1 钛合金氢泵转子 图 9 导弹用薄壁网格状承载结构

美国航天飞机的蒙皮和壳体由钛基复合材料(即由 Ti-15-3 箔材与 SCS-SiC 纤维网交替层组成)通过热等静压技术制造。此外,火箭发动机叶轮、燃料贮箱壳体、飞行器壳体等需要高力学性能的大尺寸薄壁构件,以及控制舵舵芯骨架等部件的制造也应用了 HIP 技术。

5.3 超塑成形/扩散连接技术(SPF/DB)

超塑成形就是利用材料的超塑特性,在模具里对金属挤压或进行气动吹塑成形。超塑成形可以一次成形复杂的簿壁零部件,其成型比(成型面积与原材料面积比)可达 4,而且精度较高。

扩散连接是一种固体焊接方法,是两种相同或不相同的金属或非金属紧密贴合在一起,在一定温度和压力下,彼此不熔化而焊接在一起,故又称扩散焊接,是获得整体构件的一种方法,可以减少零件数量,改善构件的抗疲劳性能。

超塑成形 / 扩散连接(SPF/DB)是一种把超塑成形与扩散连接相结合用于制造高精度大型零件的近无余量加工方法,在航空航天工业发展的推动下,经过 30 多年的开发研究和验证试验,已进入了实用阶段。

国外 SPF/DB 工艺广泛用于航天零部件的生产,英、美、法等国家已研制钛合金夹层结构的前置翼和导弹弹翼、导弹外壳、推进剂箱、进气道、整流罩、导流片、容器、各种梁、框结构及发动机零部件等。如 NASA 采用 SPF/DB 技术制成超声速中程战略巡航导弹的防护系统;美国沃特公司在超声速战术导弹制造中,采用胀管 SPF/DB 组合工艺制造的钛部件取代 17-4PH 制造的相同部件,可使制造费用降低 50%以上。

国内对 SPF/DB 技术的研究开始于 70 年代末,经过 30 多年的发展,我国 SPF/DB 技术取得了很大的进步。针对航天型号对金属防热结构的需求,航天材料及工艺研究所开展了钛合金波纹板 SPF技术研究,成功制备出 TC4 钛合金防热瓦等热结构部件。

5.4 精密旋压技术

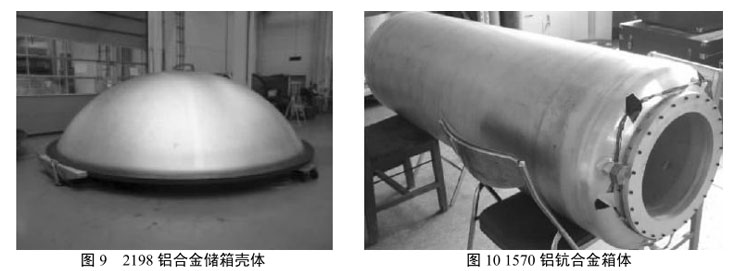

旋压成形技术是一种综合了锻造、挤压、拉伸、环轧、滚压等技术的先进制造技术,其能够实现材料的近净成形,在制造薄壁回转体零件方面具有独特的优势。国外,精密旋压技术已发展到较高水平,美国强力旋压生产的 Ф3900mm 的大型导弹壳体,径向尺寸精度达到 0.05mm,表面粗糙度Ra 为 1.6~3.2,壁厚差≤0.03mm。美国航空航天局(NASA)和 MT 宇航公司共同开发制造了应用于AresA 火箭的大尺寸 2195 铝合金燃料贮箱,见图 9,首先采用搅拌摩擦焊连接多块铝合金板材形成大尺寸平板,之后将大尺寸平板旋压成穹形,其直径高达 5.5m、深度 1.6m、壁厚 3~5mm。宇宙神洲际导弹的 Ti-6Al-4V 钛合金球形气瓶的两个半球件是热旋压成形的,加热温度为 535℃~595℃,

每块板料的旋压时间为 3min~5min。旋压法与常规锻造加工方法比较,可降低成本 25%~35%。还有黄铜骑士导弹扩压器,可供大力神导弹Ⅳ使用的固体火箭发动机壳体,北极星导弹发动机壳体等,均是用旋压法成形的。

国内也积极开展金属旋压成形技术研究并将其应用于航天领域。航天材料及工艺研究所根据航天型号发展率先开展了 Al-Mg-Sc 合金的研制工作,采用旋压、滚弯、低应力高精度机械加工及氩弧焊等集成技术制造了内径Φ 300mm、外径Φ 570 mm、长度 1800mm 的柱形 1570 铝钪合金油箱壳体,如图 10 所示。航天科技集团公司第 708 研究所与该集团公司 211 厂(首都机械厂)旋压成形 TC4钛合金球形、椭球形气瓶,产品主要应用于火箭发动机储气箱体。此外,旋压技术还应用于固体火箭发动机外壳、叶片罩、陀螺仪导向罩、内蒙皮、月球车轮毂等各种薄壁回转体零件的制造。

6、建议

我国钛合金研制经历了从仿制到创新研制的历程,到目前为止,已获得长足的发展。一些新型的钛合金相继被研发成功并应用于国家重大工程,产能也在经历近十年的高速发展后成为世界第一生产大国,但与钛工业发达国家相比仍有差距,尚不能满足国家工程的需求,尤其是在应用潜力巨大的航天领域。因此,如何扩大钛合金在我国航天领域的应用范围,提高我国航天科技及国防实力是我国钛合金工作者的重要使命,为此建议如下:

(1)钛合金生产商和用户(尤其是与航天制造企业)要加强沟通,了解客户需求,依托各自优势,积极联合申报一些国家重大专项课题;

(2)开发具有高性能的钛合金,如高强钛合金、耐高温钛合金、低温钛合金等,高性能是要求具有良好的性能匹配,即必须综合考虑其力学性能、物理性能、化学性能和工艺性能等;

(3)进一步降低钛合金的成本,要充分重视钛合金基础研究和性能数据积累,为钛合金工艺改进、成材率提高、产品规格完善以及钛合金研发的原始创新提供支撑;

(4)发展钛合金精确成形技术。钛合金构件的精确成形,可以通过以下技术途径来实现:(1)发展改善材料加工性的成形方法,以减小塑性成形件的余量,实现净成形或近净成形,如激光快速成形、精密铸造、粉末冶金、超塑成形/扩散连接、精密旋压成形等;(2)通过优化工艺条件,控制和补偿影响成形精度的因素,实现精确成形。

(5)发展组织性能控制技术,实现成形成性一体化制造。钛合金的使用性能由其微观组织决定,而钛合金的微观组织对加工方式和加工条件很敏感。通过合理的塑性变形可以改变钛合金的微观组织参数,如改变钛合金的相体积分数、形态、晶粒度和晶体学织构取向等,从而获得所需要的力学性能。通过恰当的变形方式和变形条件,在提高钛合金成形能力的同时提高构件的组织性能,是钛合金塑性成形领域研究的热点。

(6)发展基于全过程多尺度建模仿真的数字化塑性成形技术,实现变形、组织和性能预测一体化预测和仿真优化。通过仿真模拟建立钛合金成分、加工工艺、组织和性能之间的数字化关系,有利于缩短新型钛合金的研发周期,降低生产制造成本。

参 考 文 献

[1]. 王金友. 论钛合金的分类[J]. 稀有金属材料与工程,1982(1):3-10

[2]. 王以华,林健,张海英等.钛合金的应用前景及其锻压技术[J].金属加工·成形技术与装备专题,2009(21):12-15

[3]. 曹运红. 钛合金成型工艺在飞航导弹上的应用研究[J].飞航导弹,2002,7:50-60

[4]. 李梁,孙健科,孟祥军.钛合金的应用现状及发展前景[J].钛工业进展,2004,21(5):19-24

[5]. 张成,杨海成,韩冬,王晓君.钛合金旋压技术在国内航天领域的应用及发展[J].固体火箭技术 2013(1).127-132.

[6]. 张立武,写旭,杨延涛. 钛合金精密热成形技术在航空航天的应用进展[J]. 航空制造技术,2015,19:14-17

[7]. 曹运红. 钛合金成型工艺在飞航导弹上的应用研究[J]. 飞航导弹,2002,7:50-60

[8]. 张绪虎,单群,陈永来等. 钛合金在航天飞行器上的应用和发展[J].中国材料进展,2011,30(6):28-32

[9]. 张恒大. 月球车钛合金轮圈的热旋压成形工艺研究[D]. 哈尔滨工业大学硕士学位论文,2006

[10]. 邵杰,韩秀全.钣金成形技术在导弹弹体结构中的发展应用[J].航天制造技术 2015(17).52-57.

[11]. 王庆如,张庆玲,陈玉文,储俊鹏.Ti-15-3 合金的超塑性及应用[J].材料工程 1998(2).9-12.

[12]. 许晓勇,赵世红,王召.轻质钛合金喷管在氢氧发动机上的应用研究[J].火箭推进 2016(4).1-6.

[13]. 王红阳,张永操,祝美丽,刘黎明.钛合金 T 形结构激光-电弧复合焊接成形工艺[J].电焊机 2016(3).14-18.

[14]. 彭谨,徐兴柱,蓝仁恩.巡航导弹中金属结构材料的应用[J].飞航导弹 2008(3).54-58.

[15]. 张起亮.运载火箭中 TC4 钛合金高压球形气瓶的 TIG 焊[J].工程与材料科学 2014(2).77-84.

[16]. 邱惠中,吴志红.航天用高性能金属材料的新进展[J].宇航材料工艺,1996(2):18-23.

[17]. 陈烈民.航天器结构材料的应用和发展[J].航天返回与遥感,2007,28(1):58-61.

[18]. 赵树萍,吕双坤.钛合金在航空航天领域中的应用[J].钛工业进展,2002(6):18-21.

[19]. 王国洪.钛合金在航天火箭中的应用[J].钛工业进展,1999(5):26-27.

[20]. 王红霖.3D 打印技术制造业发展新趋势.新兴产业,2013(5):23-25.

[21]. 卢秉恒.3D 打印能否改变制造业.高科技与产业化,2013.

[22]. 黄卫东.激光立体成形.西安: 西北工业大学出版社,2007.

[23]. 王雪莹.3D 打印技术与产业的发展及前景分析.中国高新技术企业,2012( 26) : 3-5.

[24]. 杨恩泉.3D 打印技术对航空制造业发展的影响.航空科学技术,2013(1):13-17.

[25]. 林兆荣.金属超塑性成形原理及应用.航空工业出版社.1990.

[26]. 张涛. 旋压成形技术[M]. 北京,化学工业出版社,2009.

[27]. 李继贞,李志强,余肖放. 我国旋压技术的现状与发展[J].锻压技术,2005:17-20

[28]. 徐文臣,单德彬,陈宇,等. 钛合金薄壁筒形件热旋成形技术研究[J]. 锻压技术,2008,33(3):56-59.

作者简介

韩冬,男,西安航天动力机械厂,1966 年生,工学博士,研究员,航天科技集团公司学术技术带头人,中国航天奖获得者,享受国务院政府津贴。从事金属材料旋压成形研究。

相关链接

- 2021-12-27 航空用钛合金锻件的新工艺方法

- 2021-12-21 镍钛丝钛合金板在口腔正畸临床中的应用

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?

- 2021-12-15 航空航天领域用钛锻件钛棒等钛合金的特点及类型

- 2021-12-09 退火温度对GR9钛合金棒材组织及性能的影响

- 2021-12-07 我国钛棒钛板等钛合金产业发展的现状与展望

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究

- 2021-11-30 大型航空用钛合金锻件材料及成形技术应用现状

- 2021-11-23 医疗器械用TC4钛板钛棒的研发生产应用全解析