覆盖地球表面积71%的海洋,是孕育生命的摇篮,是潜力巨大的资源宝库,是全球进出口贸易的重要通道,也是现代大国的命脉所在。几个世纪以来,人们围绕海洋进行了一系列的探索与开发。在21世纪的今天,随着科技、经济、军事等领域的飞速发展与变化,为了解决能源危机,保障生存空间,大力开发海洋资源,世界各国围绕海洋资源开发的竞争正在变得越来越激烈。在这个背景下,掌握开发海洋的技术成为各国重要的战略目标。

为了开发海洋,势必对海洋工程装备材料提出特殊要求。海洋环境中的工况与陆地上全然不同,海水中含有氯化物、硫酸盐等大量盐类,绝大部分呈离子状态存在于海水中,对接触到海水的装备表面有很强的腐蚀作用。同时,装备暴露在海面之上的部分也受到很强的海洋大气腐蚀作用。装备在海水中受到的压强随深度变化以大约10MPa/km的速度增加,因此在深海作业的工况下,设备选用的结构材料需要具备高的强度和刚度。

另外,在水流、潮汐及上浮下潜等工况下,海水对构件产生明显的往复应力与冲击,对于材料的疲劳性能、韧性等有很高要求。由此可见,海洋工程设备需要选用高比强度、良好耐蚀性、韧性的材料。

钛合金密度低,比强度高,耐腐蚀性能好,与钢铁、铜、铝等常用的结构材料相比,它无磁性,无冷脆性,同时还具有优良的耐海水冲刷腐蚀性能,具有高透声系数及优异的中子辐照衰减性能,是非常理想的海洋材料,可以很好地满足海洋工程应用要求,被誉为“海洋金属”。钛及钛合金在海洋工程中开发、应用与推广,对提高海洋工程装备的作业能力、安全性、可靠性、寿命等具有十分重要的意义,是建设海洋强国的重要战略材料之一。

1、海洋工程钛合金应用现状

针对海洋工程用钛合金材料,美国、俄罗斯、英国、日本等海洋大国已经开展了50余年的研究,形成了较成熟的海洋工程钛合金材料体系,成功应用于舰船、深潜器、海洋油气开发、滨海建筑等领域。

1.1 船舶

钛合金在船舶上的应用主要分为水面船只和潜艇两大领域。20世纪70至80年代以来,西方发达国家陆续开始在其舰艇上大量采用钛材替代不锈钢及镍基合金,在动力系统、冷却系统、声呐系统、耐压壳体等部件上得到广泛的应用。

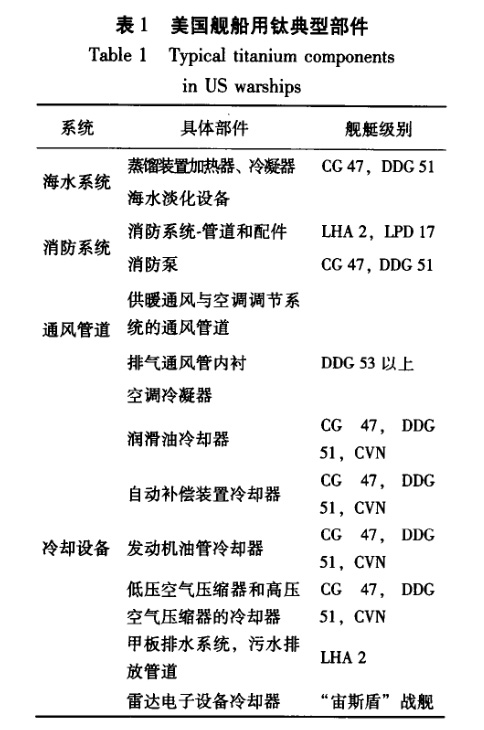

船体及其泵、阀、管线等部件长期浸泡在海水中,极易受到海水腐蚀,使用钛材可以减轻船体质量,解决腐蚀问题,保障抗冲击、疲劳性能,从而延长舰船使用寿命。用钛代替不锈钢或铜镍合金,用来制造舰船动力系统的热交换器、冷凝器、反应堆壳体、推进轴、螺旋桨等,可大大提高动力系统的使用寿命和安全可靠性。目前美国、俄罗斯、日本等国在舰船的各种管路系统中已形成钛合金化的趋势。以美国为例,其舰船使用钛合金的典型部件如表1所示。通过主要部件的钛合金化,舰船减重效果显著,维护成本明显降低。例如两栖船坞运输舰(LPD 17)的海水系统管路和阀门使用钛合金替换了铜镍合金后,全寿命期节省成本近1700万美元。

限于材料成本及技术难度,目前水面船舶壳体大量采用钛合金作为结构材料的先例尚不普遍。在这方面,日本是较早开展研究和应用的国家,在船体用钛合金材料研制和加工、成型、焊接技术等方面取得了开创性的进展。1985年,日本东邦钛金属公司和藤新造船所共同建造了“摩利支天II”(Marishiten II)号全钛游艇,船长17m,宽4m,高2.5m,质量2.8t,开创了全钛船舶的先河。1997年,日本日生公司建造了“Titan Lady”号游艇,船体采用Grade2工业纯钛,船舵、舵轴及推进器等则选用Ti石m4V合金。江藤造船所于1998年和1999年分别建造了两艘全钛船,船体构件和框架均为钛合金,使用钛合金材料约3t。

尽管美军尚未真正将钛合金应用于船舶壳体,但2012年,美国海军研究处(ONR)报道其正在资助一项计划,旨在制造出全尺寸钛合金船体。该计划采用一种针对钛合金进行改进的搅拌摩擦焊,试验中最长的焊缝已经超过了70英尺”。可以看到,随着材料制备及加工成本进一步降低及焊接工艺的逐渐成熟,未来钛合金将会在船体结构中得到更广泛的应用。

钛合金密度小,强度高,无磁性,是大深度潜艇耐压壳体的理想选择。苏联是世界上第一个将钛合金大量应用在潜艇耐压壳体上的国家。1968年,苏联建造了世界上第一艘全钛核动力潜艇K.162(北约代号“Papa”级),排水量5200t,潜深达到400m。随后在70—80年代苏联又相继建造了包括“阿尔法(Alfa)”级、“麦克(Mik)”级、“塞拉(Sierra)”级等在内的一系列全钛壳体核潜艇。目前,俄罗斯仍然是唯一掌握全钛潜艇建造技术的国家,其潜艇耐压壳体所使用的钛合金主要是Ti-4A1-2V(IIT-3B)和Ti-2A1-2.5Zr(IIT-7M)两种。美国虽未建造全钛潜艇,但已经将Ti-5AI-1V-1Sn-1Zr-0.8Mo合金应用在潜艇桅杆厚板、管材、棒材、铸件、锻件和紧固件等部件上,以减少艇身质量,优化性能。

我国在舰船的动力系统、管路系统、声呐系统中使用了钛合金,具体部件包括钛制抽气器、换热器、导流罩、舷侧阵等。但与发达国家相比,钛合金部件占比较少,仍以“点式”为主,且加工工艺有待进一步改进。

1.2 深海探测

钛合金由于具有比强度高、耐腐蚀的特性,被广泛应用于载人深潜器耐压壳体。早期的深海潜水器,例如由美国伍兹霍尔海洋研究所制造的于1964年开始服役的“阿尔文(Alvin)”号,大多都使用高强钢为壳体。然而钢铁质量较大,极大限制了下潜深度,以2012年下潜至马里亚纳海沟底部(深10898 m)的“深海挑战者”号为例,为了保证浮力材料强度达到深海要求,不得不将其驾驶舱直径减小到1.09m,仅能勉强容纳一人,显然无法胜任较复杂的科学探究工作。因此,1973年,美国采用Ti-6A1-2Nb-1Ta-0.8Mo合金替代HYl00高强钢重新制造了“阿尔文”号深海载人潜水器壳体,并且采用Ti-6Al-4V合金制作浮力球和高压气瓶,下潜深度达到了3658m。2010年,美军对原“阿尔文”号进行了升级,重新制造了钛合金耐压舱,使得设计下潜深度达到了6500m,这一深度覆盖了全球98%的海域。自1964年服役以来,“阿尔文”号共下潜4600多次,进行了大量的深海探测工作,已成为美国著名的文化符号之一。

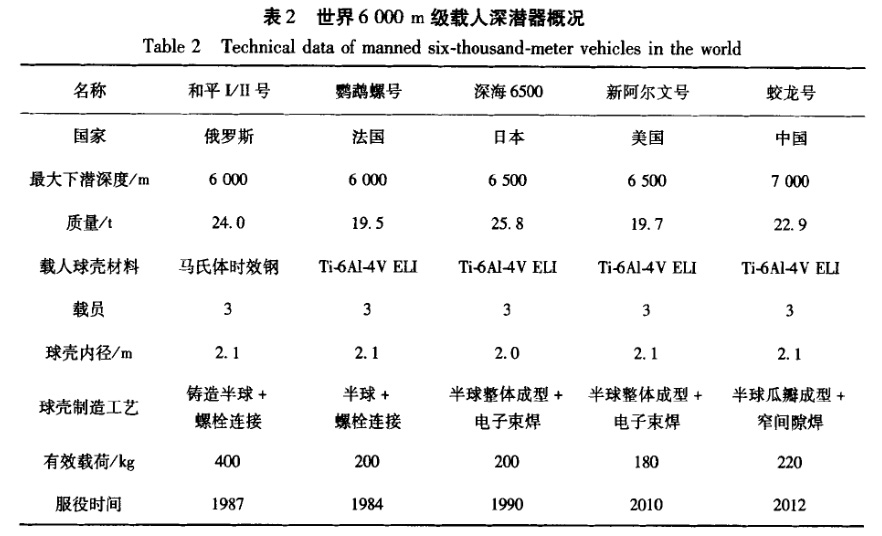

1978—1981年,日本建造了“深海2000”深海载人潜水器,由4个Ti-6Al-4V ELI合金的耐压舱组成,设计下潜深度2000 m,作为日本最初的深海载人潜水器,进行了大量试验。到了90年代,日本又建造了“深海6500”号深潜器,壳体为Ti-6Al-4V材料,下潜深度达到6500m,进行了多次深海探测活动。法国的“鹦鹉螺(Nautile)”和俄罗斯的两艘“和平(MIR)”号也是著名的6000m级深潜器。

2012年,我国载人深潜器“蛟龙”号成功进行了7000 m下潜试验,创造了世界同类作业型潜水器最大下潜深度纪录。该深潜器重22.9t,耐压壳体内径尺寸为2.1m,采用钛合金制造。经过各单位数年的合作研发,我国在深海用钛合金的材料研制及加工工艺开发方面已经取得了重大突破,掌握了相关钛合金的制备、成型及焊接技术,已经实现了壳体的完全自主设计、研发与制造。2017年,我国完成了4500m载人深潜器“深海勇士”号下潜试验,目前正在进行10 000m全海深载人潜水器载人舱钛合金耐压结构材料及工艺的研制工作,已完成了多轮次耐压球壳模型的建造与考核。表2列出了世界主要6000m级载人深潜器的概况。

除了作为深潜器耐压壳体材料以外,钛合金在深海探测领域还有很多应用。例如,由中船重工七二五所研发的400MPa级钛合金管材,已被应用于南海永兴岛、美济礁等地的地震观测井。

1.3 油气开采

在化石燃料能源日益匮乏的今天,海洋中丰富的油气能源成为各国加紧开发的战略目标。

海上钻井平台是实施海底油气田勘探和开采的工作基地,其结构件、管件等长期受到腐蚀及疲劳载荷,环境条件苛刻。20世纪末以来,海洋石油开发逐渐形成从近海到远海、从浅海到深海的过程,耐腐蚀、高强度的钛合金成为海洋油气开发的首选材料。

钛合金比强度高,对于减轻深海装备结构质量具有重要意义;钛合金耐蚀性好,即使在严重污染的水体中也能保持很好的性能,抗局部腐蚀性能好,对微生物腐蚀不敏感,在氯离子溶液介质中通常可以抵抗应力腐蚀开裂,性能良好。早在20世纪70年代初,美国就将钛合金应用于近海石油平台支柱和板式换热器。

1991年美国Conoeo公司首次将钛合金应用于Heidrun平台上的提升装置,从此钛合金提升管开始大量应用于石油天然气开采行业。此外,钻井立管接头处承受交变循环应力,容易产生疲劳,钛制接头具有优异的性能和较轻的质量。目前,钛合金在海洋油气田中应用的部位主要包括换热器、提升装置、结构件、紧固件等。从综合成本考虑,使用钛合金件具有很高的经济性。

近年来,我国也开始将钛合金应用于油气开采领域,例如七二五所与天津钢管集团等单位联合,研制出的钛合金油井管应用于川西地区石油开采,中国石油集团石油管工程技术研究院也已成功开发出φ73mm钛合金钻杆,在中国海洋石油进行了下井试验。

1.4 海水淡化

海水淡化是人类解决未来淡水资源缺乏的有效方法。早期的海水淡化装置使用铝、铜镍合金等材料,但这些材料耐海水腐蚀性差,维护成本高,随着钛合金成本的降低和焊接工艺的成熟,已经逐渐被钛合金所取代。目前,钛合金被广泛应用于海水淡化装置的冷凝器、蒸馏器、换热器、泵、阀、管件等部件。

1965年,美国哈维铝业公司在美属维尔京群岛的圣克洛伊岛建立的5700t/d海水淡化厂中首次使用了钛管件。其后,日本也开始了这方面的研究与应用,并成为海水淡化装置的领军者之一。日本的产业巨头川崎重工、三菱重工、神户制钢所等都有完整的冷轧钛带卷生产体系,并且有成熟的薄壁管件焊接技术。我国在山东、天津、河北等地也建立了海水淡化装置,大量采用钛合金管件。例如我国在山东 黄岛的一座3000t/d的海水淡化装置,共用φ19mm×0.5 mm×4220 mm的钛焊管2 200支,重达1.25t。随着国家对海水淡化产业的不断重视,钛合金将会得到大量应用,创造出极大的市场。

2、当前不足与展望

在国家宏观政策的指引与各研发部门多年的努力下,我国的海洋用钛合金已经得到了长足的发展,形成了较为完整的体系,材料生产、产品制造工艺等已相对成熟。但是,仍然存在以下几个问题:

(1)钛合金基础研究薄弱,对于钛合金机理了解不充分,不能对工程应用提供足够的指导;

(2)针对海洋中的工况,数据积累较少,缺少有针对性的试验设备与方法;

(3)目前在海洋工程中钛合金用量少,由此导致应用成本偏高;

(4)没有形成完整的钛合金材料评价体系,缺乏成熟的选材指导准则;

(5)大规格钛合金材料制备与加工工艺尚不够成熟。

目前我国海洋用钛合金材料占比较低,仅占2%左右,与发达国家相比有巨大的提升潜力。党的十八大报告首次提出,提高海洋资源开发能力,发展海洋经济,保护海洋生态环境,坚决维护国家海洋权益,建设海洋强国。“十三五”规划将高技术船舶材料、深海探测、大洋钻探、海底资源开发利用等列为重点发展项目。十九大更是提出要坚持陆海统筹,加快建设海洋强国。由此可见,随着钛合金成本的降低与工艺的成熟,钛合金在海洋工程中的应用前景将会极其广阔。

相关链接

- 2021-12-29 利泰金属谈钛合金在航天领域的应用需求

- 2021-12-27 航空用钛合金锻件的新工艺方法

- 2021-12-24 TA15钛板生产厂家谈钛及钛合金焊接工艺与特性

- 2021-12-21 镍钛丝钛合金板在口腔正畸临床中的应用

- 2021-12-19 航空用TC11钛合金棒组织均匀性控制方法

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?

- 2021-12-15 航空航天领域用钛锻件钛棒等钛合金的特点及类型

- 2021-12-09 退火温度对GR9钛合金棒材组织及性能的影响

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究