钛是以希腊神话中的大力神(Titans)来命名的,它的发现要追溯到18世纪末期。1791年,英国牧师兼业余矿物学家威廉·格列戈尔从一种黑色的磁铁矿砂(钛磁铁矿)中发现了一种新元素,并称其为“墨纳昆”。1795年,德国化学家M·H·克拉普罗特从一种非磁性的氧化物矿(天然金红石矿)中发现了一种新元素命名为“钛土”。几年后证明,这两种矿物中发现的所谓“墨纳昆”和“钛土”其实是同一种元素(Ti)的氧化物。

钛化学活性高,在熔炼温度下会与许多元素反应,包括与耐火材料表面发生反应,故钛提炼相当困难。1910年,美国科学家采用“钠法”(钠还原TiCl4)获得纯度较高的金属钛,但钛工业并没有立即发展起来。直到第二次世界大战后,卢森堡科学家发明的“镁法”(镁还原TiCl4)在美国用于生产之后钛工业才开始起步。1948年杜邦公司已经可以生产出吨位级海绵钛,海绵钛的规模化生产奠定了钛工业的基础。

20世纪50年代以来,随着航空航天工业的快速发展,钛合金材料及其应用得到了极大发展。1953年首飞的道格拉斯DC-7飞机,首次将钛合金应用在发动机舱和隔热板的设计中。1964年,首个“全钛”高空高速战略侦察机SR-71“黑鸟”首飞,钛合金用量达到了飞机结构总重量的93%。

钛合金的用量常被当作衡量飞机选材先进程度和航空工业发展水平的指标,与飞机作战能力密切相关。美国F-15飞机结构钛合金重量占比约26%,第四代战斗机F-22飞机结构钛合金重量占比则高达38.8%。F15飞机配备的F100-PW100涡轮风扇发动机钛用量为25%~30%,F-22的V2500发动机钛用量提高到了31%。

目前,航空工业的钛材用量占世界钛材市场总量一半以上,是实至名归的航空材料。

1、航空钛及钛合金

钛元素分布广泛,其含量超过地壳质量的0.4%,全球探明储量约34亿吨,在所有元素中含量居第10位。海绵钛经过粉碎、放入真空电弧炉里熔炼,才能铸成钛锭,而后经加工制成各种钛材。尽管真空熔炼工艺要求严格、设备复杂、成本高,但仍是获得优质钛、钛合金铸锭的唯一可行途径,这也是钛合金成本高昂的原因之一。按照相关标准,航空用钛合金铸锭需经过三次真空熔炼获得,以确保其成分的均匀性。

海绵钛生产是钛工业的基础环节,近年来我国海绵钛的产量已经位居世界前列,但高品质的海绵钛产量偏低,优质零级海绵钛生产比例仅为40%。我国的钛合金产品总体质量仍需提高、产业结构仍需优化。

纯钛的强度很低,做成航空航天结构材料没有工业实用价值。第一个得到工业化应用的钛合金是1953年美国凯斯勒和翰森开发的Ti-6Al-4V(TC4)。由于它具有耐热、强韧、可焊接、耐腐蚀和抗疲劳等优异性能,已成为目前应用范围最广的一种钛合金。20世纪70年代以来,在TC4钛合金基础上又开发出了一系列的耐蚀钛合金。目前,结构钛合金已逐渐向高强、高韧、高模量、抗疲劳和损伤容限等方向发展。

2、钛合金分类及制造方式

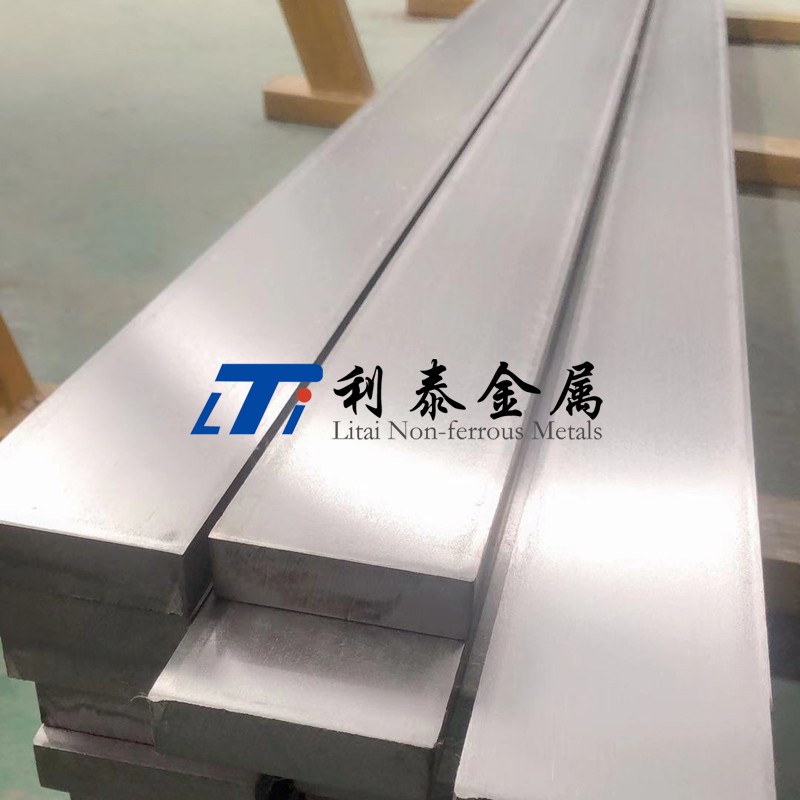

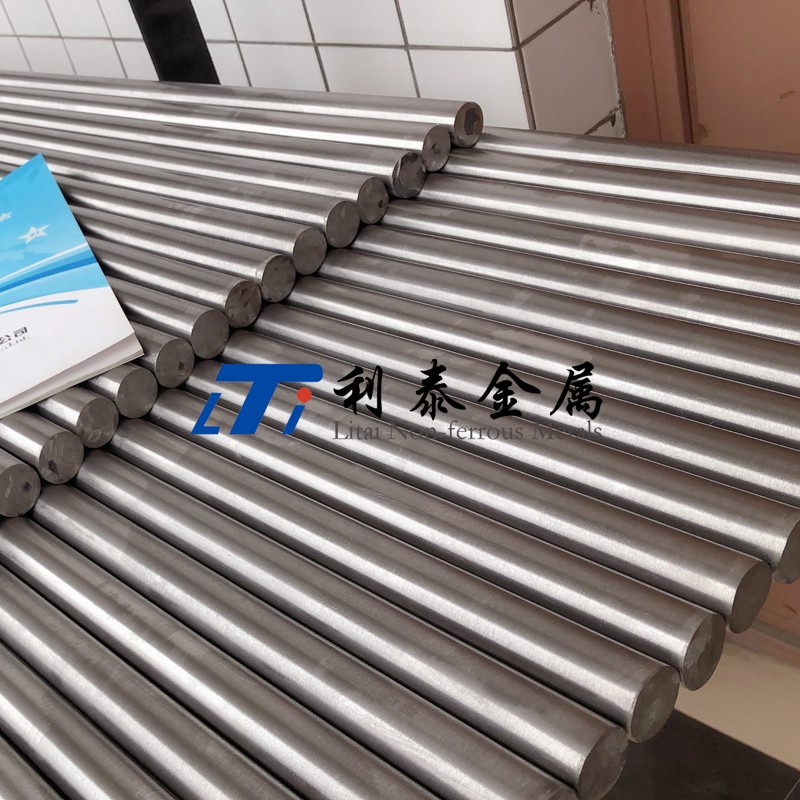

在钛合金材料命名方面,国内通常将α型钛合金(包括近α型合金)以TA命名,β型钛合金(包括近β型合金)以TB命名,两相混合的α+β型钛合金以TC命名。如应用最为广泛的两项混合型钛合金Ti-6Al-4V,其对应的国内牌号为TC4。国家标准GB/T3620.1-2007在1994年版本基础上,新纳入54个牌号、删除两个牌号,钛及钛合金牌号总数量达到76个。钛合金的材料种类有棒材、丝材、板材、带材、锻件等。

经过最近三个“五年计划”的材料研制,具有中国特色的新一代飞机骨干钛合金材料已初具规模。我国自主研发的中强高损伤容限型钛合金TC4-DT,名义成分与TC4相同,但降低了氧含量、断裂韧度得到提高。Ti45Nb(丝材)、TA18(管材)、TB8(板材、丝材、锻件)、TC21(锻件)等新材料也得到了良好的应用。结合已有的TC1/TC2(板材)、TC4(锻件、板材、丝材)和ZTC4铸造钛合金,形成了从低强高塑性、中强高塑性、高强高塑性、超高强钛合金和铸造钛合金的完整主干材料体系。

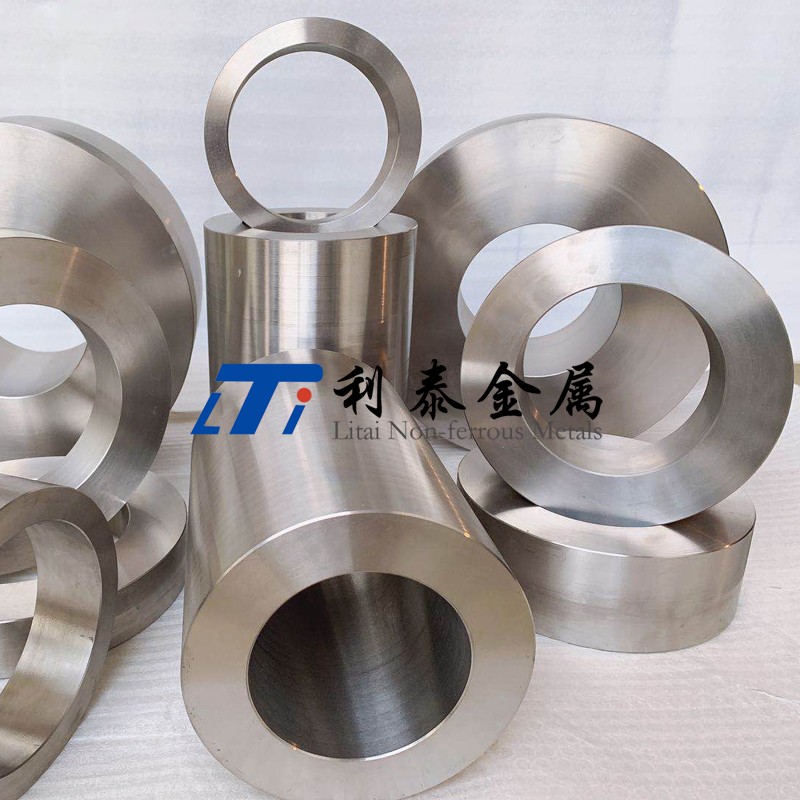

钛合金及其零部件的制备与加工方法主要包括真空熔炼、锻造、机械加工、热处理、净近成形、焊接及表面处理。由于钛具有高化学活性,钛及其合金的铸锭熔炼必须采用真空熔炼方法。锻造变形是改变铸钛组织、获得所需要的组织类型的关键手段。钛合金的机械加工主要包括铣削加工、车削、镗孔、钻孔、攻丝等。高切削温度、与刀具发生化学反应、弹性模量较低是钛合金难以加工的主要原因。钛合金的热处理主要有退火、固溶和时效等。

近净成形技术包括精密铸造、等温锻造、粉末冶金、超塑成形/扩散连接、激光快速成形、粉末注射成形等。近净成形是提高材料利用率、通过工艺控制可达到一定的性能和外形尺寸要求的先进加工技术。先进的钛合金焊接技术有激光焊接、电子束焊接等。钛合金对表面状态、表面完整性非常敏感,由于其表面硬度低而易发生微动磨蚀等问题。近些年来,钛合金表面处理技术也获得了长足的发展。热渗镀、气相沉积、三束改性、转化膜、形变强化、热喷涂、化学镀、电镀等技术发展迅速。

3、钛合金在航空航天上的应用

钛合金在航空工业上的应用分为飞机结构钛合金和发动机结构钛合金。航天方面,钛合金主要作为火箭、导弹及宇宙飞船等的结构、容器制造材料。飞机结构钛合金使用温度要求一般为350℃以下,要求具有高的比强度、良好的韧性、优异的抗疲劳性能、良好的焊接工艺性能等。发动机用钛合金要求具有高的比强度、热稳定性好、抗氧化、抗蠕变等性能。航天飞行器除航空用钛合金的性能需求外,还要求能够耐高温、抗辐射等。

飞机钛合金结构件主要应用部位有起落架部件、框、梁、机身蒙皮、隔热罩等。俄罗斯的伊尔-76飞机采用高强度BT22钛合金制造起落架和承力梁等关键部件。波音747主起落架传动横梁材料为Ti-6Al-4V,锻件长6.20米、宽0.95米,质量达1545千克。高强高韧Ti-62222S钛合金被用在C-17飞机水平安定面转轴关键部位。F-22飞机发动机所处的后机身区域及机尾隔热罩设计为钛合金薄壁结构,具备良好的耐温性能。

航空发动机方面,钛合金材料的应用领域有压气机盘、叶片、鼓筒、高压压气机转子、压气机机匣等。现代涡轮发动机结构重量的30%左右为采用钛合金材料制造,钛合金的应用降低了压缩机叶片和风扇叶片的质量,同时还延长了零部件的寿命与检查间隔。波音747-8GENX发动机风扇叶片的前缘与尖部,采用了钛合金防护套,在10年的服役期内仅做过3次更换。

航空用钛合金锻件需要经过铸锭、制坯、模锻、机加等过程,获得所需要的材料组织和性能,往往用其来制造飞机骨架主承力构件和发动机转子等。按照HB5024-1989,大型锻件的外径不小于500毫米。随着飞机和发动机的发展,航空锻件的质量要求越来越高、尺寸越来越大、形状越来越复杂。飞机结构件外形复杂,材料利用率一般不超过10%。F-22飞机四个大型主承力加强框材料为Ti-6Al-4V ELI,模锻件的投影面积为4.06~5.67平方米。近年来,我国航空钛合金的专业化锻造设备有了大幅度提升,现已经可以生产出5平方米级别的钛合金整体锻件。

航天飞行器在超高温、超低温、高真空、高应力、强腐蚀等极端条件下工作,除需要高超的结构设计技术外,还依赖材料所具有的优异特性和功能。钛合金在制造燃料储箱、火箭发动机壳体、火箭喷嘴导管、人造卫星外壳等方面得到了典型应用。

由于钛合金材料优异的性能,某些航空飞行器的重点部位也采用钛合金材料制造。如进气道唇口是采用钛合金材料3D打印方式制造的零件,实现了结构件与功能件的整体化设计、制造等。

航空航天工业中常用的钛合金紧固件主要包括铆钉、螺栓及特种紧固件等。

美国F-22飞机上使用的钛合金紧固件有:高强钛合金螺栓、环槽钉、光杆锥度高锁螺栓、自夹持螺栓、钛铌铆钉及粘接螺母。我国2014年首飞的国产商用大飞机C919,单机钛合金紧固件用量达20万件以上。钛合金紧固件的开发和应用,为飞机结构的进一步减重提供了可能。波音747飞机紧固件以钛代钢后,其结构重量减轻1814千克。俄罗斯的伊尔-96飞机一架用14.2万紧固件,以钛代钢后减重600千克。

钛合金具有优异的耐腐蚀性能,其正电位与碳纤维复合材料相匹配,可有效防止紧固件的电位腐蚀。Ti45Nb合金是美国航空航天工业大量应用的铆钉材料,该材料在退火状态具有较好的拉伸性能和剪切强度,可替代纯钛铆钉。Ti45Nb材料还具有较高的塑性,适合于复合材料制造用连接铆钉。

近年来,美铝公司开发的Timeta1555钛合金高强螺栓,其固溶时效后抗拉强度达1300MPa以上、双剪切强度大于745MPa,延伸率大于10%。为了紧跟国际高端钛合金紧固件的发展趋势,西工大超晶公司与信阳航天标准件厂联合研发了紧固件专用TB8钛合金棒丝材,用其制造的螺栓抗拉强度高达1280MPa。钛合金紧固件研发是一项非常复杂和长期的工作。

4、钛合金产业发展方向

未来航空飞行器对钛合金的需求应该是兼具更高强度、更高韧性、更高损伤性能、更高耐高温性能等。钛合金材料应用发展方向将是:新型高超强度结构钛合金、高性能的损伤容限型钛合金、低成本抗疲劳钛合金、新型高温结构钛合金、先进TiAl基材料、钛基复合材料等方面。

现代飞行器对结构减重的需求越来越迫切,除钛合金材料外,复合材料在飞行结构上也得到了大量应用。波音787飞机复合材料用量达到了50%,空客A380复材用量也达到了25%。就目前来讲,复合材料还不能全面替代金属,金属材料还不可或缺。钛合金与碳纤维增强的复合材料弹性模量匹配、热膨胀系数相近;并具有很好的化学相容性,不易发生电位腐蚀。F-18“大黄蜂”的翼身接头曾采用了钛合金接头零件与复合材料蒙皮阶梯形粘接的设计。经过数年的服役考验,该项设计的可靠性得到了验证。伴随复材用量的增长,钛合金材料用量也将进一步增加。

从近年来的开源信息可知,美国对下一代飞机结构材料的要求是更轻质高效、成本可控。按照2006年币值计算,F-22的单机成本约为3.61亿美元。F-35最初成本目标为3500万美元,后增至1.38亿美元。在庞大的成本开支中,钛合金制造成本高是一个不可忽视的因素。低成本钛合金是用Fe、O等元素代替比较昂贵的V、Mo等元素。美国Timetal公司采用廉价的Fe-Mo中间合金形式添加Fe元素,代替价格昂贵的V元素,开发出了一种高强度低成本的β型钛合金Timetal-LCB,目标是替代价格较贵的Ti-10V-2Fe-3Al合金。

钛合金焊接、近净成形、冷成形等也是提高材料利用率、降低工艺成本的有效方式。电子束焊接、激光焊接等先进焊接技术,已在国内的一些型号上得到了成功应用。北航、西工大等一批激光成形团队,在钛合金新技术应用方面取得了不错的成绩。

在新型高温钛合金研究方面,国内曾在英国IMI829的550℃高温钛合金和美国的600℃的Ti-1100高温钛合金的基础上,分别添加不到1%的稀土元素Gd和Y元素,通过形成稀土氧化物,净化晶界、细化晶粒,提高了合金的强度、蠕变和持久性能。TA12(Ti55)是中科院金属所与宝钛集团、北京航空材料研究院共同研制的一种近α型高温钛合金,设计使用温度为550℃。目前,Ti55材料相对成熟,稳定的使用温度范围为550℃~600℃。Ti65材料的设计使用温度为600℃~650℃,相应的研究工作正在有序开展中。

近年来国外把采用快速凝固/粉末冶金技术、纤维或颗粒增强复合材料研制钛合金作为高温钛合金的发展方向,使钛合金的使用温度可提高到650℃以上。中科院金属所研发的钨芯钛基复合材料,已经在一定范围内得到了应用。

相关链接

- 2021-12-29 利泰金属谈钛合金在航天领域的应用需求

- 2021-12-27 航空用钛合金锻件的新工艺方法

- 2021-12-24 TA15钛板生产厂家谈钛及钛合金焊接工艺与特性

- 2021-12-21 镍钛丝钛合金板在口腔正畸临床中的应用

- 2021-12-19 航空用TC11钛合金棒组织均匀性控制方法

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?

- 2021-12-15 航空航天领域用钛锻件钛棒等钛合金的特点及类型

- 2021-12-09 退火温度对GR9钛合金棒材组织及性能的影响

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究