钛合金具有比重小、比强度高、耐蚀性好等优点,目前已成为飞机重要的结构材料之一,得到了越来越广泛的应用。TC4(国外牌号Ti-6Al-4V)钛合金是最早开发的商业钛合金,具有优异的综合性能和良好的工艺特性。全世界TC4钛合金半成品的产量占各种钛合金半成品总产量的一半以上,在航空航天工业中超过80%。目前国内可生产多种规格的棒材、薄板、管材和丝材等,可批量供应δ0.8~40mm板材。与欧美发达国家相比较,TC4钛合金在我国无论是军机还是民机上仅少量使用,而美国战斗机F-15钛合金的用量为27%,而第四代战斗机F-22钛合金的用量已高达41%。我国TC4钛合金品种规格很有限,厚板规格仅到40mm,且在国内飞机上尚未使用。随着现代飞机上大型整体结构件的日益广泛使用,TC4钛合金厚板具有很大的发展潜力,并在军用及民用飞机的大型整体结构件上有着非常广阔的应用前景。

由于钛合金的电位较正,与其他金属接触时,在腐蚀环境中容易导致电位较负的金属发生电偶腐蚀,加速电位较负的金属的腐蚀速率。为了解决钛合金性能上的不足,近年来国内外都加强了对钛合金表面处理技术的研究,使用阳极氧化技术以提高钛合金性能成为该领域当前的研究热点之一。

近几年,国内许多研究机构开展了钛及其合金与其他金属材料组成电偶对的电偶腐蚀研究。

文中针对我国新研发的厚度为70mm的TC4钛合金板,研究了钛合金与铝合金、结构钢组成电偶对的电偶腐蚀性能,为TC4钛合金厚板的应用提供理论依据。

1、试验

1.1试验材料

试验材料为TC4厚板钛合金(δ70mm),化学成分(以质量分数计)为Ti基材,Al5.50%~6.75%,V3.50%~4.50%,Fe≤0.30%,C≤0.08%,N≤0.05%,H≤0.015%,O≤0.20%。

1.2试验方法

电偶腐蚀试验按HB5374—87《不同金属电偶电流测定方法》进行,测试用阴、阳极为长100mm、宽20mm、厚2~3mm的平板试样,表面粗糙度为0.8μm。试样用汽油和酒精清洗干净后在干燥器内至少放置7天,不允许用手触摸试样表面。

表面处理试样的准备:铝合金按HB/Z233—1993的规定进行阳极氧化处理,铝合金阳极氧化膜层厚度约为10~15μm;钢按HB/Z107—1986规定进行低氢脆镀镉-钛处理,镉-钛镀层的厚度为8~12μm;TC4钛合金厚板按Q/6SZ3069—2014的规定进行阳极氧化处理,制备测钛合金阳极氧化膜层厚度为2~3μm。

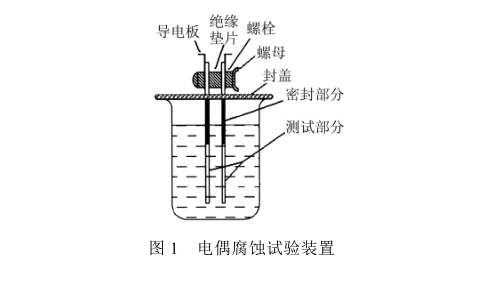

试样测试部分表面积约为25cm2,其余部分采用3M胶带封蔽,封蔽后用千分尺精确测量,计算试验实际面积,确保两个相互配对的试样试验面积基本相等,面积差应小于0.5cm2。电偶对在电解液中产生电偶腐蚀的敏感性主要根据电偶电流密度的大小来决定,HB5374中按平均电偶电流密度的大小将电偶腐蚀敏感性分为五级。将两个待测试样组成平行的电偶对,应保证两个试样相互绝缘,组装方式如图1所示。

电解液为化学纯氯化钠与蒸馏水或去离子水配制的3.5%NaCl溶液,试验温度在(25±1)℃,测试时间为20h。试验后用Quanta600环境扫描电镜观察试样表面腐蚀情况。

阳极氧化膜层的制备:TC4钛合金厚板试样为阳极,尺寸为50mm×100mm×1.2mm,铅板为阴极。阳极氧化槽液类型为硫酸-磷酸混酸型,试验温度为0~10℃,电流密度为2~5A/cm2,试验时间为10~20min。钛合金阳极氧化主要工艺过程为:化学除油—水洗—阳极氧化—水洗、干燥—检验。

2、试验结果与分析

2.1表面处理前电偶腐蚀性能

2.1.1TC4钛合金厚板与铝合金

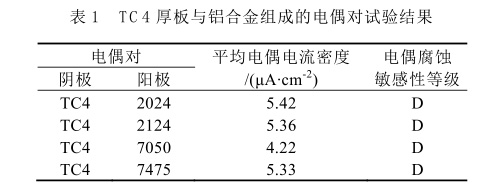

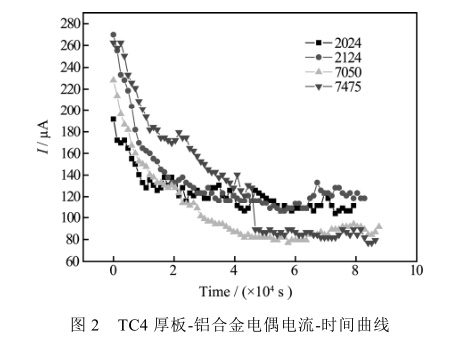

TC4钛合金厚板与2024,2124,7050,7475铝合金偶接后在3.5%NaCl溶液中的电偶腐蚀试验结果见表1。可以看出,TC4厚板与铝合金偶接形成电偶对后均有较大的电偶电流,其平均电偶电流密度分别为5.42,5.36,4.22,5.33μA/cm2。根据电偶腐蚀评价标准HB5374—87,2024,2124,050,7475等铝合金与TC4厚板钛合金偶接后的 电偶腐蚀敏感性均为D级。试验后铝合金表面都存在不同程度的腐蚀产物,因此,TC4厚板与2024,2124,7050,7475等铝合金在使用中不能直接偶接,必须进行表面防护。

TC4厚板与不同铝合金电偶电流与时间的关系曲线如图2所示,TC4厚板钛合金与2024,2124,7050,7475铝合金组成的电偶对的电偶电流-时间曲线变化趋势基本一致,总体趋势为试验初期电偶电流很大,随着时间的延长电偶电流逐渐减小,试验后期趋于稳定。这是由于试验初期,金属阳极(铝合金)新鲜表面完全暴露在电解液中,较大的电极

电位差驱动阳极金属快速溶解。随着试验的进行,阳极金属表面易于形成完整的氧化膜,同时,在阳极极化的作用下,阳极溶解的驱动力降低,从而抑制了电偶腐蚀作用,表现出电偶电流逐渐下降。试验后期,阳极金属溶解与氧化膜的形成达到一个动态的平衡,使得电偶电流趋于稳定。

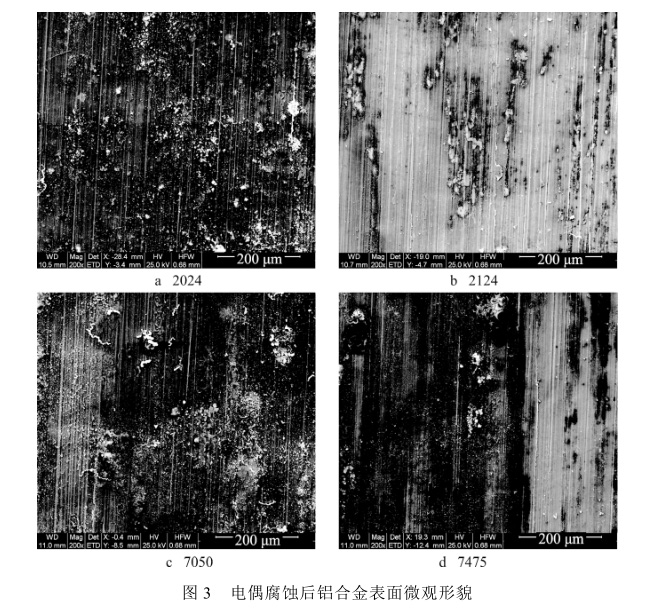

与TC4钛合金厚板发生电偶腐蚀后2024,2124,7050,7475铝合金表面微观形貌如图3所示。由图3可知,电偶腐蚀后2024,2124,7050,7475铝合金表面均发生了不同程度的腐蚀现象,腐蚀形式以点蚀为主。结合图2曲线分析,铝合金2024,2124,7050,7475均不能与钛合金TC4钛合金厚板直接接触使用。

2.1.2TC4钛合金厚板与钢

TC4钛合金厚板与30CrMnSiA,30CrMnSiNi2A,300M,A100钢偶接,在3.5%NaCl溶液中的电偶腐蚀试验结果见表2。TC4钛合金厚板与30CrMnSiA,30CrMnSiNi2A,300M,A100组成电偶对时,试验中30CrMnSiA,30CrMnSiNi2A,300M,A100钢均为阳极,TC4钛合金厚板为阴极。

由表2的试验结果可以看出,TC4钛合金厚板与30CrMnSiA,30CrMnSiNi2A,300M钢组成的电偶对有较大的电偶电流,平均电偶电流密度分别为4.64,3.90,3.06μA/cm2,根据电偶腐蚀评价标准HB5374—87,电偶腐蚀敏感性为D级;TC4钛合金厚板与A100钢组成的电偶对的电偶腐蚀敏感性为A级。因此,当TC4钛合金厚板与30CrMnSiA,30CrMnSiNi2A,300M钢在使用中接触时,必须进行防护处理方可使用,而TC4钛合金厚板与A100钢可以直接接触使用。

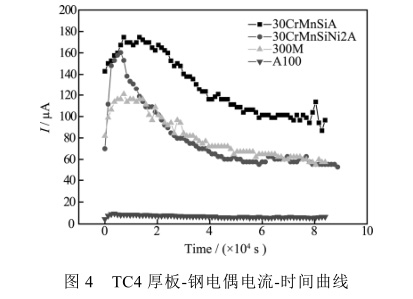

TC4钛合金厚板与不同钢组成的电偶对电偶电流与时间的关系曲线如图4所示,TC4钛合金厚板与30CrMnSiA,30CrMnSiNi2A,300M钢组成电偶对的电偶电流-时间曲线变化趋势基本一致,但总体趋势为随着时间的延长,电偶电流先增大后减小,然后逐渐趋于稳定。TC4钛合金厚板与A100钢组成电偶对的电偶电流远小于其他三种电偶对,且电偶电流在试验时间内较为稳定。

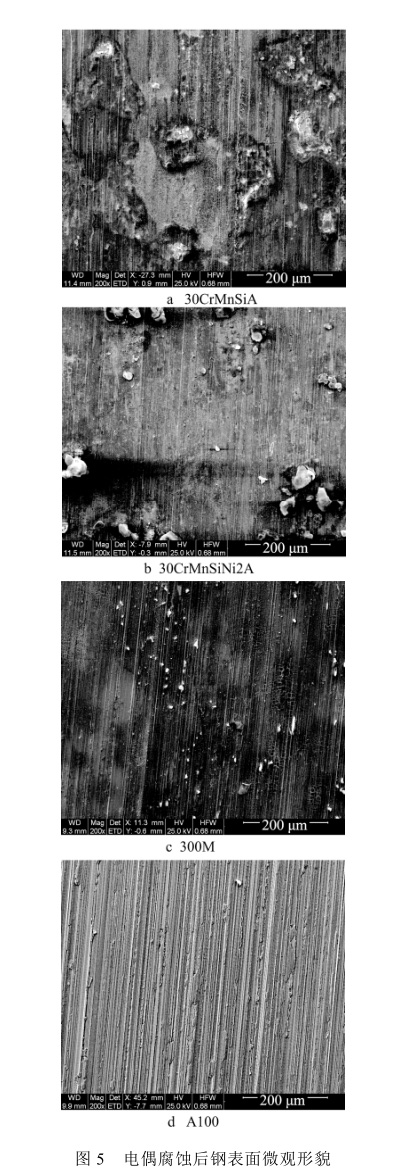

30CrMnSiA,30CrMnSiNi2A,300M,A100钢电偶腐蚀后表面微观相貌如图5所示。试验过程中,30CrMnSiA,30CrMnSiNi2A,300M钢表面均出现腐蚀斑点,溶液颜色变黄。随着试验的进行,钢表面腐蚀斑点增多,溶液颜色逐渐加深。A100钢试样没有发生明显变化。由图5可以看出,电偶腐蚀试验后,30CrMnSiA,30CrMnSiNi2A,300M 钢表面均有大量腐蚀产物,即发生了严重的腐蚀。

扫描电镜进行的形貌分析表明,30CrMnSiA,30CrMnSiNi2A钢及300M钢表面点蚀坑均萌生于机械加工缺陷处或表面冶金缺陷处。电偶腐蚀过程中,表面加工缺陷或冶金缺陷处因Cl-富集而易于萌生点蚀坑,蚀坑内闭塞电池自催化效应和TC4钛合金厚板作为阴极材料对阳极材料的阳极极化作用,共同促进了30CrMnSiA,30CrMnSiNi2A钢及300M钢表面局部点蚀的发展。

2.2表面处理后电偶腐蚀性能

2.2.1TC4钛合金厚板与铝合金

对TC4钛合金厚板进行脉冲阳极化处理,对铝合金进行硫酸阳极化处理后,进行电偶腐蚀试验。

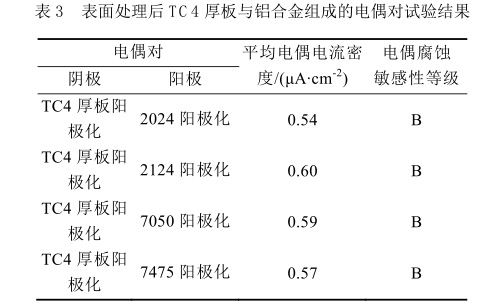

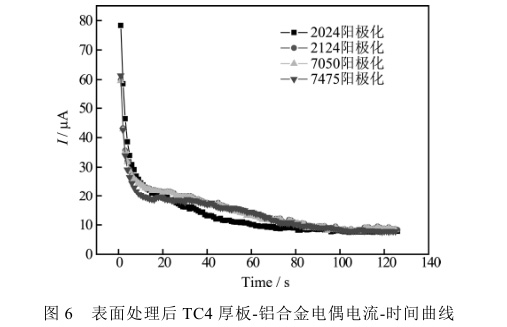

阳极化后的TC4钛合金厚板与阳极化后的2024,2124,7050,7475铝合金偶接后在3.5%NaCl溶液中的电偶腐蚀行为试验结果见表3。表面处理后,TC4厚板与铝合金偶接形成电偶对后电偶电流较小,平均电偶电流密度分别为0.54,0.60,0.59,0.57μA/cm2。根据电偶腐蚀评价标准HB5374—87,阳极化后2024,2124,7050,7475等铝合金与阳极化后TC4钛合金厚板的电偶腐蚀敏感性均为B级,属于允许在一定限制条件下的接触使用。

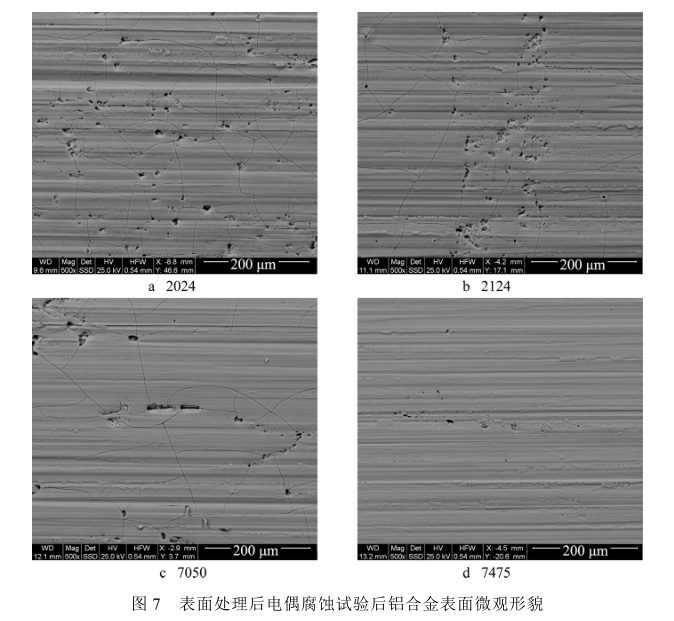

电偶腐蚀试验后铝合金表面显微照片如图7所示,微观上虽然仍存在点蚀,但与阳极氧化前相比,腐蚀已很轻微,并且点蚀孔尺寸很小。这可能由于铝合金阳极化膜在不同区域存在一些差异,部分薄弱的地方氧化膜容易溶解形成点蚀。

电偶腐蚀试验结果显示,脉冲阳极氧化处理可以有效降低TC4钛合金厚板与铝合金的电偶腐蚀敏感性。

2.2.2TC4钛合金厚板与钢

对TC4钛合金厚板进行脉冲阳极化处理,对钢进行电镀镉-钛处理后,将二者偶接,测试其电偶对的电偶电流。

阳极化后的TC4钛合金厚板与电镀镉-钛的30CrMnSiA,30CrMnSiNi2A,300M钢偶接后,在3.5%NaCl溶液中的电偶腐蚀试验结果见表4。表面处理后,TC4钛合金厚板与钢偶接形成电偶对后电偶电流较小,其平均电偶电流密度分别为0.74,0.82,0.71μA/cm2。根据电偶腐蚀评价标准HB5374—87,电镀镉-钛后的30CrMnSiA,30CrMnSiNi2A,300M钢与阳极化后TC4钛合金厚板的电偶腐蚀敏感性均为B级,属于允许在一定限制条件下的接触使用。

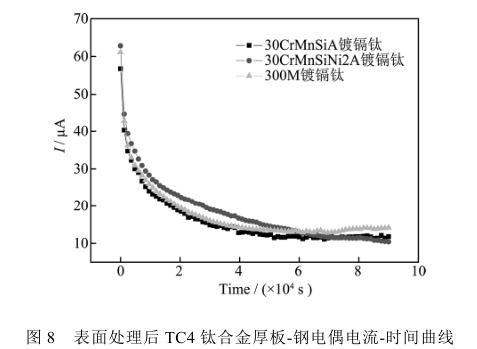

表面处理后TC4厚板-钢的电偶电流-时间曲线如图8所示,试验开始后所有电偶对的电偶电流均迅速下降,并随着试样的进行逐步趋于稳定。

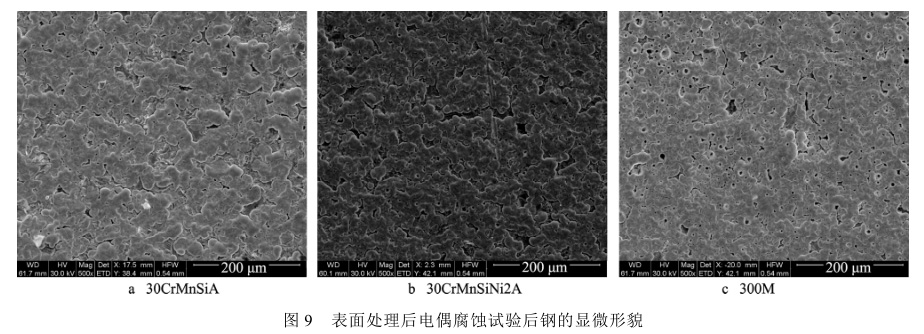

表面处理后电偶腐蚀试验后钢的显微形貌如图9所示。由图9可知,电镀镉-钛后30CrMnSiA,30CrMnSiNi2A,300M钢表面镀层完整,未发现明显的腐蚀现象。这主要是由于脉冲阳极氧化后钛合金表面阳极氧化膜层致密,且稳定性好,膜层具有较高的电阻,可以减小电偶电流,使得电偶电流降低维持稳定;另一方面,由于电镀镉-钛后的 30CrMnSiA,30CrMnSiNi2A,300M钢表面的镉-钛镀层具有良好的抗腐蚀性,能够有效降低电偶电流。因此,表面处理能够有效降低TC4钛合金厚板与钢的电偶腐蚀电流密度,使得二者的电偶腐蚀敏感性显著降低。

3、结论

1)TC4钛合金厚板与2024,2124,7050,7475铝合金接触形成的电偶对极易发生电偶腐蚀,不能直接接触使用。

2)TC4钛合金厚板与30CrMnSiA,30CrMnSiNi2A,300M钢接触形成的电偶对极易发生电偶腐蚀,不能直接接触使用,TC4钛合金厚板与A100钢可以直接接触使用。

3)对TC4钛合金厚板进行阳极氧化处理,对2024,2124,7050,7475铝合金进行硫酸阳极化处理后,可以有效降低异种材料的电偶腐蚀电流密度,降低电偶腐蚀敏感性。

4)对TC4钛合金厚板进行阳极氧化处理,对30CrMnSiA,30CrMnSiNi2A,300M钢进行无氰镀镉钛处理后,可以明显提高表面抗腐蚀性能,降低电偶腐蚀敏感性。

参考文献:

[1]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,1989:539.EditorialBoardofAviationMaterialsHandbookofChina.AviationMaterialsHandbookofChina[M].Beijing:StandardsPressofChina,1989:539.

[2]彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的应用及其特点分析[J].材料工程,1997(10):3—6.PENGYan-ping,ZENGFan-chang,WANGJun-jie,etal.Development,ApplicationandFeatureofTitaniumAlloysinForeignAviationIndustry[J].JournalofMaterialEn-gineering,1997(10):3—6.

[3]ZWILLINGV,AUCOUTURIERM,DARQUE-CERETTIE.AnodicOxidationofTitaniumandTA6VAlloyinChromicMediaanElectrochemicalApproach[J].

ElectrochimicaActa,1999,45(6):921—929.

[4]刘天国,张海金.钛及钛合金阳极氧化[J].航空精密铸造技术,2004,40(4):17—18.LIUTian-guo,ZHANGHai-jin.OxygenationofTitaniumandTitaniumAlloyontheAnode[J].AtionPrecisionManufacturingTechnology,2004,40(4):17—18.

[5]王炜,陶杰,章伟伟,等.阳极氧化法制备TiO2多孔膜[J].钛工业进展,2005,22(2):30—33.WANGWei,TAOJie,ZHANGWei-wei,etal.Prepara-tionofTiO2PorousFilmbyAnodicOxidation[J].Tita-niumIndustryProgress,2005,22(2):30—33.

[6]ZWILLINGV,DARQUECE,BOUTRYFA.StructureandPhysic-ChemistryofAnodicOxideFilmsonTita-niumandTA6VAlloy[J].SurfaceInterfaceAnalysis,

1999,27(7):629—637.

[7]DIAMANTIM,PEDEFERRIM.EffectofAnodicOxi-dationParametersontheTitaniumOxidesFormation[J].CorrosionScience,2007,49:939—948.

[8]温斯顿•里维.尤利格腐蚀手册[M].杨武,徐乃欣,左禹,等译.第2版.北京:化学工业出版社,2005:101.REVIEWinston.Uhlig’sCorrosionHandbook[M].YANGWu,XUNai-xin,ZUOYu,etal.translated.Bei-jing:ChemicalIndustryPress,2005:101.

[9]JOHANP,MOLSTERA,ROARR,etal.ShouldGal-vanicCombinationofTitaniumandStainlessSteelSur-gicalImplantsbeAvoided[J].InternationalJournaloftheCareofInjured,2008,39:161—169.

[10]杨勇进,张晓云,刘明辉.TC4-DT钛合金与异种材料接触腐蚀与防护研究[J].材料工程,2012(12):55—60.YANGYong-jin,ZHANGXiao-yun,LIUMing-hui.StudyonContactCorrosionandProtectionbetweenTC4-DTTitaniumAlloyandDissimilarMaterials[J].JournalofMaterialEngineering,2012(12):55—60.

[11]刘华剑,邓春龙,王佳,等.海洋环境中电偶腐蚀研究进展[J].装备环境工程,201l,8(2):58—61.LIUHua-jian,DENGChun-long,WANGJia,etal.Re-searchProgressofGalvanicCollosioninMarineEnvi-ronment[J].EquipmentEnvironmentalEngineering,2011,8(2):58—61.

[12]张晓云,汤智慧,孙志华,等.0Crl3Ni8Mo2Al钢与铝合金和钛合金接触腐蚀与防护研究[J].腐蚀与防护,2002,23(10):423—426.ZHANGXiao-yun,TANGZhi-hui,SUNZhi-hua,etal.GalvanicCorrosionandProtectionof0Cr13Ni8Mo2AlStainlessSteelCoupledWithAluminumAlloyandTita-niumAlloy[J].CorrosionandProtection,2002,23(10):423—426.

[13]刘建华,易俊兰,李松梅,等.不同镀层的30CrMnSiNA高强钢TAl5钛合金电偶腐蚀行[J].腐蚀与防护,2007,28(7):341—356.LIUJian-hua,YIJun-lan,LISong-mei,etal.GalvanicCorrosionBehaviorofHighStrengthSteel30CrMnSiAwithDifferentElectroplatingsCoupledwithTitaniumAl-loyTA15[J].CorrosionandProtection,2007,28(7):341—356.

[14]沈文雁,徐福源.Ti-15-3电偶腐蚀与防护研究[J].表面技术,1997,26(1):20—22.SHENWen-yan,XUFu-yuan.StudyonCorrosionandProtectionforTi-15-3[J].SurfaceTechnology,1997,26(1):20—22.

[15]孙禹宏,李竹影,张旺洲,等.钛合金和95#钢的电偶腐蚀研究[J].装备环境工程,2014,11(2):7—10.SUNYu-hong,LIZhu-ying,ZHANGWang-zhou,etal.StudyonGalvanicCorrosionofTitaniumAlloyand95#Steel[J].JournalofMaterialEngineering,2014,11(2):7—10.

[16]苏燕,朱玉琴,康凤.Ti8LC钛合金与主要结构材料的电偶腐蚀及防护研究[J].表面技术,2010,39(5):39—41.SUYan,ZHUYu-qin,KANGFeng.TheStudyonGal-vanicCorrosionandSurfaceProtectionbetweenTi8LCTitaniumAlloyandMainStructuralMaterial[J].SurfaceTechnology,2010,9(5): 39—41.

相关链接

- 2021-02-01 世界航空航天钛合金锻件市场现状和未来的发展趋势

- 2021-01-24 Ti31钛合金在核动力装置上应用获得成功

- 2021-01-19 钛合金材料在汽车制造中主要牌号与应用规模

- 2021-01-14 Ti-6Al-4V钛合金材料在汽车零部件中的应用

- 2021-01-09 汽车制造工业应用中的铝镁钛

- 2021-01-04 航空用TC4/Ti60等钛合金材料的发展与应用

- 2020-12-24 钛合金材料在海洋工程领域的应用现状与存在的问题

- 2020-07-20 TA15钛合金化学成分及性能

- 2020-07-11 宝鸡钛合金厂家谈Ti75合金大厚板的力学性能

- 2020-07-02 选区激光熔化成形TA15钛板钛棒等钛合金的组织与拉伸性能