引言

超声振动铣削是利用超声波使刀具在自转的同时进行高频振动,将材料先击碎、再去除,刀具与工件被加工表面断续接触,有利于切削液的流动,充分发挥润滑冷却作用,有效减少铣刀、切屑和工件间的摩擦,大大降低被加工工件表面宏观切削力,显著提高加工表面的精度和质量。该方法被广泛应用于钛合金、硬脆材料和纤维复合材料等难加工材料的加工[1-3]。

钛合金因其优异的比强度、比刚度和耐腐蚀特性在航空航天领域有着广泛的发展前景。但是,由于钛合金导热系数小、表面硬化严重等原因,在加工过程中易发生变形,严重影响其加工精度,导致了钛合金零件疲劳寿命的降低[4-5]。针对航空钛合金零件的抗疲劳制造需求,提出了采用旋转超声铣削方法,实现抗疲劳制造,为缩短钛合金零件的制造周期,实现其高精、高效、高质量加工提供理论依据和技术支撑。本文开展钛合金的基础铣削实验,并以基础实验数据为依据开展旋转超声铣削TC18钛合金疲劳性能实验研究。

1、传统加工参数对钛合金表面粗糙度的影响

1.1实验设计

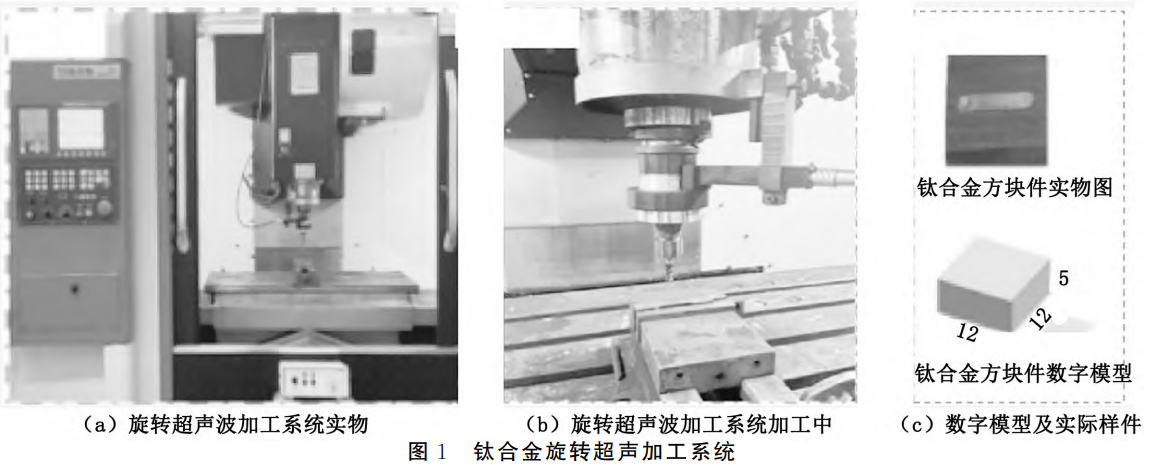

为探究传统加工参数对钛合金表面粗糙度的影响以及明确后续钛合金疲劳实验标准件的加工参数,开展钛合金铣削正交实验。钛合金铣削实验在MCVL850数控加工中心上进行,如图1所示。实验所采用的超声设备为陕西智远贸易有限公司生产的SY-2000高速旋转超声波加工系统,如图1(a)所示。加工过程中,通过调节超声电源来控制刀具振幅,如图1(b)所示。振幅可选范围为0~4μm,固定频率为20kHz。

实验所用材料为TC18钛合金,采用电火花线切割技术将钛板加工成12mm×12mm×5mm的方块试件,数字模型及实际样件如图1(c)所示,铣削刀具为AL-4E-D8.0硬质合金立铣刀。正交实验主轴转速选择范围为2000r/min~5000r/min,进给速度为60mm/min~90mm/min,切削深度为0.2mm~0.5mm。具体铣削实验参数如表1所示。

为了明确不同加工工艺参数对钛合金表面粗糙度的影响规律,选取线轮廓粗糙度Ra作为粗糙度评价指标,每组试件的表面随机测量50次,取50次测量结果的平均值作为该加工工况下表面粗糙度的实验值。实验采用KEYENCEVK-XX100形状测量激光显微镜测量拍摄,形状测量激光显微镜如图2所示。形貌观测前将试件放入盛有蒸馏水和无水乙醇的烧杯中利用超声波清洗仪进行清洗,然后用吹风机吹干所有试件备用。

表1表面粗糙度正交实验加工参数

| 实验号 | 主轴转速/(r・min⁻¹) | 进给速度/(mm・min⁻¹) | 切削深度/mm |

| 1 | 2000 | 60 | 0.2 |

| 2 | 2000 | 70 | 0.3 |

| 3 | 2000 | 80 | 0.4 |

| 4 | 2000 | 90 | 0.5 |

| 5 | 3000 | 60 | 0.3 |

| 6 | 3000 | 70 | 0.2 |

| 7 | 3000 | 80 | 0.5 |

| 8 | 3000 | 90 | 0.4 |

| 9 | 4000 | 60 | 0.4 |

| 10 | 4000 | 70 | 0.5 |

| 11 | 4000 | 80 | 0.2 |

| 12 | 4000 | 90 | 0.3 |

| 13 | 5000 | 60 | 0.5 |

| 14 | 5000 | 70 | 0.4 |

| 15 | 5000 | 80 | 0.3 |

1.2实验结果与分析

1.2.1主轴转速对表面粗糙度的影响

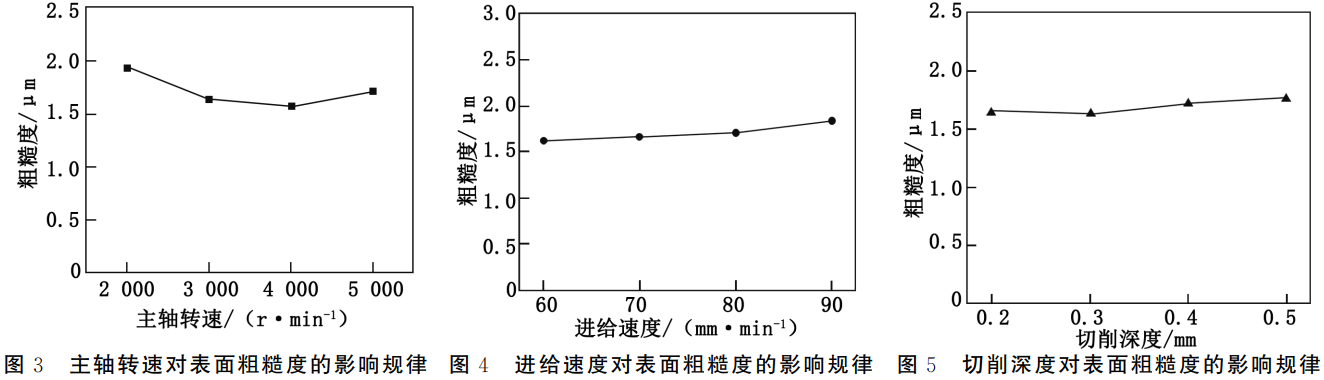

进给速度为80mm/min、切削深度为0.3mm时,主轴转速由2000r/min变化到5000r/min,得到的主轴转速对钛合金表面粗糙度的影响规律如图3所示。由图3可以看出:随着主轴转速的增加,试件表面粗糙度呈现先减小后增加的趋势;主轴转速为2000r/min时,表面粗糙度高达1.94μm;当主轴转速增加至3000r/min和4000r/min时,表面粗糙度分别下降至1.64μm和1.58μm;然而当主轴转速增加到5000r/min时,表面粗糙度值提高至1.72μm。

随着主轴转速的增加,铣刀侧刃与切削工件的接触频率增加,金属切削效率提高,同时切削区温度变高,使得表面金属层软化效应加剧,积屑瘤减少,塑性形变减小,试件表面粗糙度呈减小趋势。然而,当转速达到5000r/min时,主轴转速接近机床的极限转速,导致机床加工的振动频率接近加工系统的模态频率,使得粗糙度重新增加。因此后续钛合金铣削实验的主轴转速确定为4000r/min。

1.2.2进给速度对表面粗糙度的影响

主轴转速为4000r/min、切削深度为0.3mm时,进给速度由60mm/min变化到90mm/min,得到的进给速度对表面粗糙度的影响规律如图4所示。由图4可知:随着进给速度增加,表面粗糙度随之增加;当进给速度为60mm/min、70mm/min和80mm/min时,粗糙度分别为1.63μm、1.67μm和1.71μm,粗糙度增加趋势较为平缓且均匀;当进给速度增加至90mm/min时,表面粗糙度出现较为明显的增加趋势,此时粗糙度高达1.84μm。

随着进给速度的增加,单位时间内的径向切削深度增大,使得材料去除率和切削力增加,同时试件的残留面积增大,导致表面粗糙度随着进给速度的增加而增加。当进给速度增加到90mm/min时,切削过程中刀具对试件的旋转力矩以及进给方向冲击力相应增大,使得加工条件发生恶化,导致表面粗糙度增加幅度较大。考虑到加工效果的稳定性以及实际工程需要,将后续钛合金铣削实验的进给速度确定为80mm/min。

1.2.3切削深度对表面粗糙度的影响

主轴转速为4000r/min、进给速度为80mm/min时,切削深度由0.2mm变化到0.5mm,得到的切削深度对表面粗糙度的影响规律如图5所示。由图5可以看出:随着切削深度增加,试件表面粗糙度呈现先减小后增加的趋势;切削深度为0.2mm时,表面粗糙度为1.65μm;当切削深度增加至0.3mm时,表面粗糙度略微下降;当切削深度由0.3mm增加至0.4mm、0.5mm时,表面粗糙度分别为1.63μm、1.73μm和1.77μm,表面粗糙度呈现增加趋势。

当切削深度为0.2mm时,过小的切削深度使刀具在已加工表面上挤压、打滑,形成附加的塑性变形,从而导致表面粗糙度较大。切削深度增加到0.3mm后,挤压情况有所改善,表面粗糙度也随之降低。切削深度继续增加后,过大的切削深度会使单位时间内切除的试件材料增加,切削面积增大,导致轴向切削力增加,刀具因轴向力增大使得试件加工表面变形程度增加,粗糙度增加。因此后续钛合金切削实验的铣削深度确定为0.3mm。

2、旋转超声铣削钛合金疲劳性能实验研究

2.1实验设计

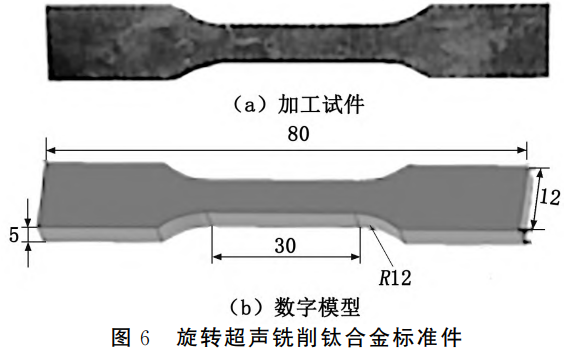

为探究超声能量的摄入对TC18钛合金抗疲劳性能的影响规律,开展主轴转速和超声电流的单因素对比实验。考虑传统加工参数对钛合金疲劳寿命的影响,疲劳实验试件加工过程中,主轴转速为2000r/min、3000r/min、4000r/min,超声电流为0、100mA,进给速度80mm/min,切削深度为0.3mm,超声振动加载频率为20Hz。每组加工参数分别加工4块试件,其中1块进行静拉伸实验,3块进行疲劳寿命实验。具体铣削实验参数如表2所示,加工试件和数字模型如图6所示,试件尺寸为80mm×12mm×5mm。

表2钛合金的加工参数和疲劳实验参数

| 实验组号 | 主轴转速/(r・min⁻¹) | 超声电流/mA | 加载频率/Hz |

| 1 | 2000 | 0 | 20 |

| 2 | 2000 | 100 | 20 |

| 3 | 3000 | 0 | 20 |

| 4 | 3000 | 100 | 20 |

| 5 | 4000 | 0 | 20 |

2.2实验结果与分析

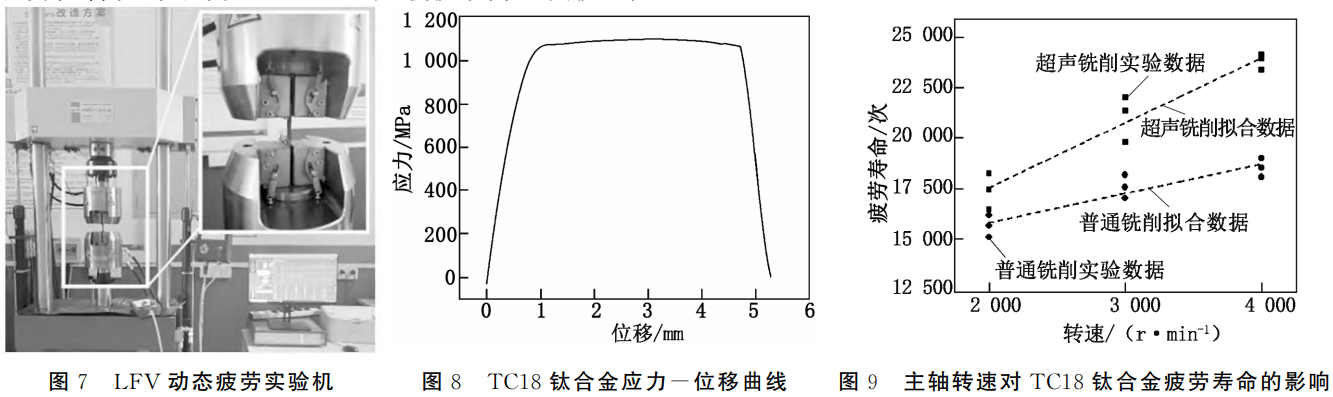

为确定钛合金疲劳寿命实验的具体设置参数,对TC18钛合金疲劳试件进行常温静力拉伸实验,以获得具体抗拉强度(St)。拉伸疲劳实验在walter+bai公司研制的LFV动态疲劳实验机上完成,如图7所示。在拉伸疲劳实验机控制系统中使用简单模式,选择位移控制的方式,以0.02mm/s的加载速度进行实验。静力拉伸实验测得的试件抗拉强度St为1103MPa,TC18钛合金的应力-位移曲线如图8所示。

为明确超声振动的冲击特性对航空钛合金抗疲劳性能的影响规律,对采用不同加工参数加工的试样在如图7所示的拉伸疲劳实验机上分别进行拉伸疲劳实验。考虑到钛合金在飞机中的服役工况,拉伸疲劳实验采用应力控制形式,应力比R=0.1,加载波形为正弦波,峰值应力为0.65St(717MPa)。对于TC18钛合金,主轴转速对其疲劳寿命的影响规律如图9所示。

由图9可知:随着主轴转速的增加,普通铣削和超声铣削后的钛合金疲劳寿命均呈现递增趋势,但是在超声能量摄入的条件下,TC18钛合金的疲劳寿命呈现显著的疲劳强化效应;相较传统铣削,主轴转速为2000r/min时,超声铣削可提高TC18钛合金疲劳寿命11.1%;主轴转速为3000r/min时,超声能量场的摄入可提高TC18钛合金疲劳寿命19.8%;当主轴转速达到4000r/min时,高频低幅的冲击振动可提高TC18钛合金疲劳寿命28.5%;对于传统铣削,主轴转速由2000r/min提高到4000r/min时,TC18钛合金疲劳寿命提高了18.5%;对于超声铣削,主轴转速由2000r/min提高到4000r/min时,TC18钛合金疲劳寿命提高了37.0%。

产生上述现象的原因主要有以下两个方面:

(1)随着主轴转速的增加,切削温度升高,刀具磨损加剧,轴向切削力增加,刀具对加工表面的机械载荷作用逐渐增大,钛合金表面的机械强化作用增强,晶粒发生细化,形成较大的残余压应力层,减少了钛合金表面的裂纹萌生源,从而提高了钛合金疲劳寿命;此外,随着主轴转速的增加,钛合金中的钛元素与空气中的氧元素和氮元素发生的反应更加强烈,形成氮化钛和氧化钛薄膜,加工表面发生脆化现象,使得钛合金显微硬度增加,进而降低了疲劳裂纹萌生与扩展的速率,提高了钛合金疲劳寿命。

(2)由于超声加工的断续切削特性,加工过程中刀具与试件表面的温升较小,切削温度降低,热载荷引起的塑性凸出现象减弱,残余拉应力减少,残余压应力增加,延缓了疲劳裂纹的萌生与扩展,进而提高了钛合金的疲劳性能;此外,由于超声能量的摄入,刀具对加工表面产生了强烈的机械冲击效应,加工表面受到的机械强化作用增强,表层区域晶粒细化更加明显,显微硬度增加,进而延缓了疲劳裂纹的扩展,使得钛合金疲劳寿命增加。

3、结论

(1)开展了旋转超声铣削钛合金表面粗糙度研究,以粗糙度为评价指标,明确了铣削钛合金最优工艺参数为:主轴转速4000r/min,进给速度80mm/min,切削深度0.3mm。

(2)开展了旋转超声加工对TC18钛合金疲劳寿命的影响研究。与普通铣削相比,高频低幅的超声振动最大可提高TC18钛合金疲劳寿命28.5%。

参考文献

[1]刘致君。旋转超声铣削机理分析及试验研究[D].青岛:青岛科技大学,2021:2-5.

[2]朱旭,陈宏堃,陈剑彬,等。旋转超声磨削加工技术研究进展[J].电加工与模具,2018(增刊1):9-14.

[3]刘佳佳,姜兴刚,张德远。钛合金高速旋转超声椭圆振动侧铣削切屑特征和刀具磨损研究[J].机械工程学报,2019,53(19):22-32.

[4]李锋,李涌泉,李文科,等。刀具走刀方式对TC11薄壁件铣削表面质量影响规律研究[J].表面技术,2017,46(7):250-254.

[5]张明亮,张德远,刘佳佳,等。钛合金薄壁件高速超声椭圆振动铣削机理和试验[J].北京航空航天大学学报,2019,45(8):1606-1612.

(注,原文标题:旋转超声铣削TC18钛合金疲劳性能实验研究)

相关链接

- 2025-12-19 700~900℃空冷热处理下TA24钛合金大规格饼材微观结构演变与力学性能调控研究——明确温度依赖规律,为强度-塑性-冲击韧性综合匹配及工艺参

- 2025-12-09 低温-中温-高温退火对LDED-TC18钛合金显微组织演变的差异化影响及力学性能响应研究——构建片层α相调控路径,实现航空航天承力构件的性能

- 2025-09-13 TC18钛合金锻造-热处理协同调控机制研究:变形温度与固溶制度对组织演变及强韧性能的影响规律

- 2025-08-30 热处理工艺对TC18钛合金板材性能和组织的影响

- 2025-03-22 热处理对航空航天汽车生物医疗用TC18钛合金组织定量分析及性能影响规律研究

- 2024-12-02 时效热处理对TC18钛合金组织及力学性能的影响

- 2024-10-31 TC18钛合金棒黑斑特征机理研究

- 2024-10-30 热处理温度对TC18钛合金棒微观组织与冲击性能的影响

- 2024-10-24 热处理对TC18钛合金组织定量分析及性能影响规律研究

- 2024-10-06 TC18钛合金棒材的组织-服役性能一致性热处理