随着航空航天工业的迅猛发展,新型高推重比航空发动机对高温钛合金提出了越来越高的要求,为此,世界各国都在竞相发展600℃及以上高温长时间使用的高温钛合金,例如英国的IMI834合金,美国的Ti1100、Ti-6242S合金,俄罗斯的BT36合金以及中国的Ti60、Ti600合金等。

Ti60合金是由宝钛集团和中科院金属研究所联合研制的一种Ti-Al-Sn-Zr-Mo-Nb-Ta-Si系近α型的600℃高温钛合金。该合金用高合金化、和复合强化方式,在Ti-Al-Sn-Zr的基础上同时加入一定量的Ta、Nb及Mo三种同晶型高熔点的β稳定元素,通过这三种稳定元素与α稳定元素Al及中性元素Sn和Zr等合金元素搭配和共同作用,使合金成为集细晶强化、固溶强化和第二相(α2和硅化物)弥散强化于一身的多元复合强化的一种热强钛合金。

塑性成形结构件的显微组织状态决定其使用性能,材料的显微组织是由材料变形时的变形温度及变形量以及随后的热处理制度所决定。本文作者主要研究了变形温度对Ti60钛合金Φ350mm大规格棒材的显微组织、力学性能及探伤水平的影响,在研究该合金大规格棒材变形工艺的同时,也为该钛合金棒材的扩展应用提供了设计数据。

1、实验

1.1实验材料

实验采用宝钛集团真空自耗电弧炉3次熔炼的Ti60合金铸锭(Ф700mm),其化学成分(质量分数/wt%)满足:

5.2~6.2Al、3.0~4.5Sn、2.5~4.0Zr、0.2~1.0Mo、0.20~0.6Si、0.20~1.5Ta、0.20~0.7Nb、0.02~0.08C,余量为Ti。采用金相法测得该合金相变点(α+β)/β为:1040~1050℃。

1.2实验方案

铸锭在单相区采用镦拔工艺进行开坯锻造,变形量控制在60~80%,同样采用镦拔工艺在α+β两相区进行中间锻造,变形量控制在50~70%。在坯料上切取相同规格的两块试验料,利用相同的加热和锻造设备,采用A、B(见表1)两种锻造工艺生产Φ350mm的Ti60大规格棒材。在棒材本体上切取Ф350×20mm的试样片,试样片经1020℃/2h,AC+700℃/2h,AC热处理。利用OLYMPUSGX71金相显微镜对棒材边部、3R/4、R/2、R/4及心部的五个部位处的横,纵向显微组织进行观察。金相试样腐蚀剂为V(HF)∶V(HNO3)∶(H2O)=1∶3∶10。在试片R/2位置取弦向,力学性能试样进行室温拉伸、高温拉伸、热稳定和蠕变性能测试,热稳定性能测试,采用试样热暴露方式。

2、实验结论与讨论

2.1锻造工艺对显微组织的影响

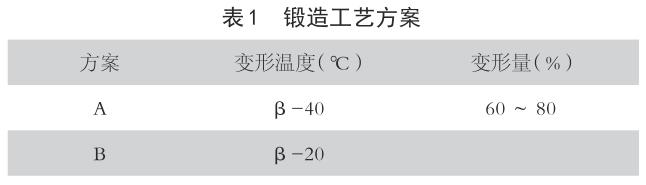

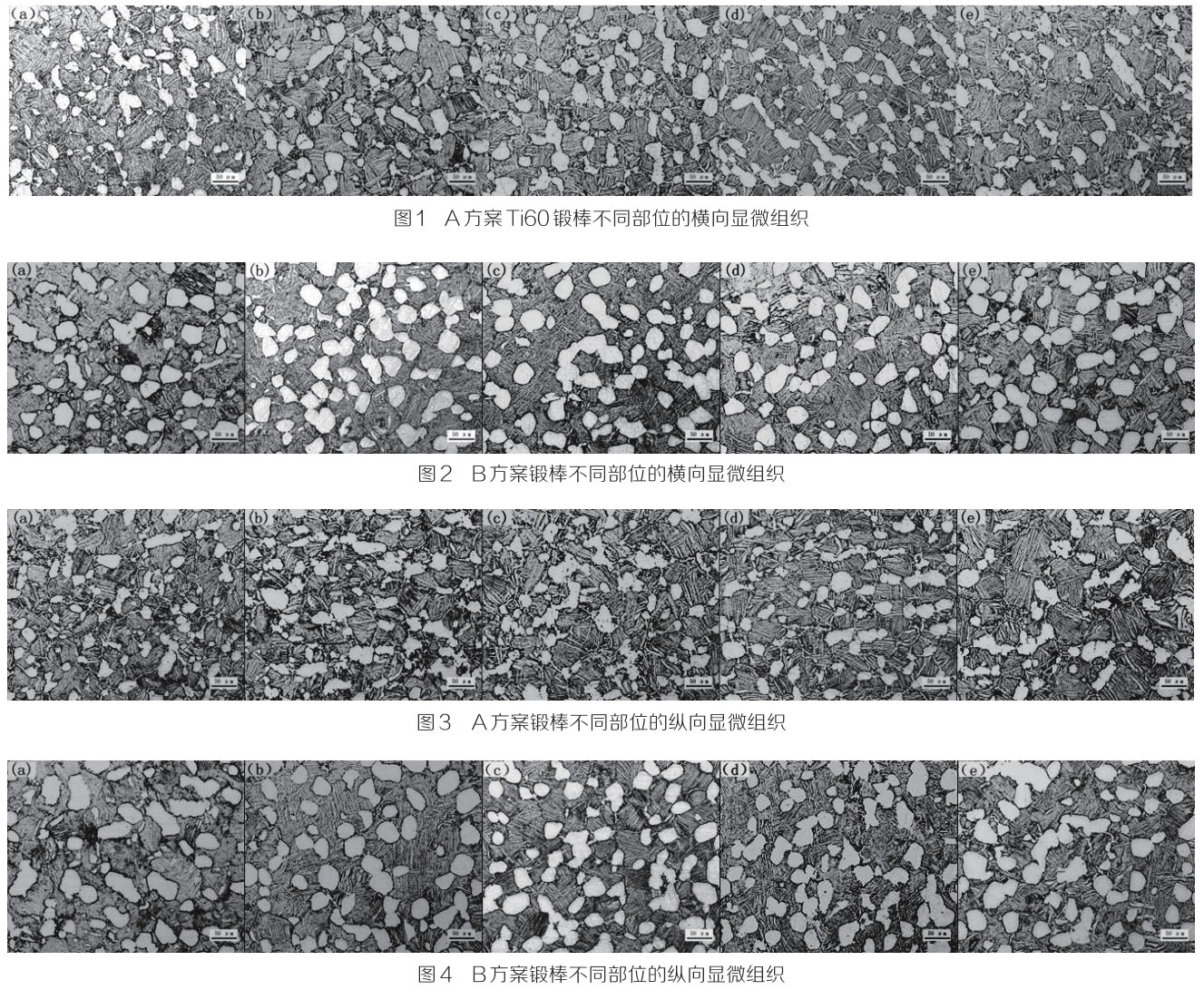

两种锻造工艺所生产棒材热处理后的显微组织如图1~4所示。热处理后,两种锻造工艺的生产的棒材的组织类型均为均匀的双态组织,其原始β晶粒得到充分破碎,这说明两种变形工艺变形量足够充分。

从图1、3可以看出方案A各部位组织较为均匀,纵、横向组织无明显差异,初生α相以球状、条状存在,大小差异较大,边界为毛刺状,相互之间存在未断开现象,体积分数约为20%。由图2、4可以看出方案B各部位的纵、横向组织无明显差异,初生α相以球状存在,且边界清楚,相互之间基本断开,除了少部分较小外,其余大小相近,体积分数约为30%。

造成两种锻造方案棒材显微组织差异的主要原因是变形温度,方案B变形温度高于方案A,方案B在加热过程中储备的能量高于方案A,相对于方案A来说,方案B的相界扩散能力强,晶界活动性大,原子扩散能力强,晶界移动速率大,这就使得大晶粒吞并附近的小晶粒能力增加,而使晶粒尺寸增加而数量减少,初生ɑ相间充分断开,其形状更趋于等轴状。

2.2锻造工艺对力学性能的影响

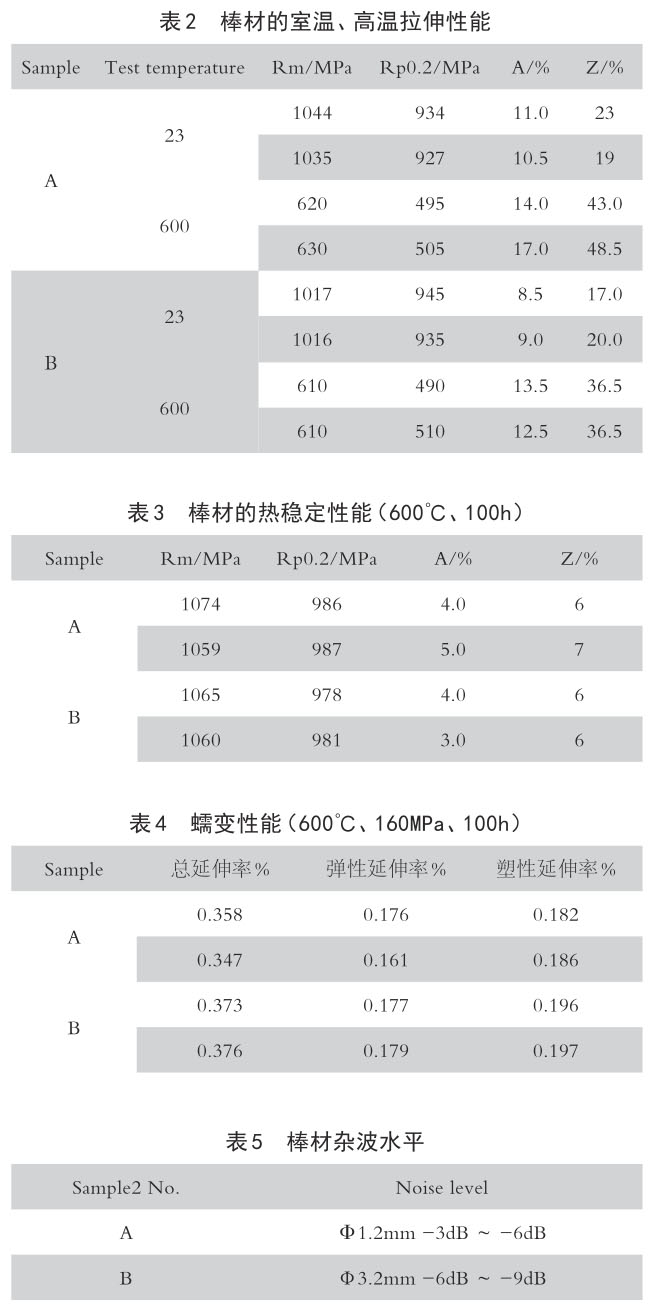

表2~3为两种工艺所生产棒材R/2处弦向的室温、高温拉伸及热稳定性能。由测试结果可以看出方案A各项性能指标均优于方案B。由显微组织可以看出,方案A所得到组织中的原始β晶粒及初生α相的尺寸明显小于方案B,初生α相以大小不一的且不规则的球状、条状存在。钛合金机械性能受显微组织的影响较大,M.AGreenfield[1]指出α相颗粒之间的平均自由路程(λ)对合金的拉伸塑性起着重要的作用,拉伸变形较小时,在等轴α相和转变β组织间的相界面上易形成空洞,随着拉伸变形程度的增加,这些空洞沿着相面长大,α相颗粒对空洞长大起到阻碍作用,初生α相颗粒越多,平均自由路程越短,空洞长大过程中遇到的阻碍就越多,因此,拉伸试样在断裂前产生更大塑形变形,从而获得更高的拉伸塑形。作者还认为,在两个α相颗粒之间,空洞沿着片状α集团的边界长大,α相颗粒的数量越多,他们之间的平均自由路程(λ)越短,且β转变组织中的α和β片层较薄,长度较短,拥有更多的相界面,空洞长大过程中遇到的阻碍就越大,拉伸试样在断裂前产生更大塑性变形,故拉伸塑性更高。这就很好的解释了方案A拉伸塑形优于方案B的原因。

表4所列为两种工艺生产的棒材R/2处弦向的蠕变性能。测试结果显示,方案A蠕变性能略优于方案B。影响该合金蠕变性能的关键因素是合金成分微区分布与相界/晶界密度以及第二强化相[2-4]。本次试验两种方案所用材料化学成分微区分布基本相同,采用热处理制度相同,第二强化相对其影响基本相同。从图1~4的显微组织可以看出,方案A的相界及晶界密度明显大于方案B,即相界面/晶界面密度是造成方案A方案优于B的主要原因。

2.3锻造工艺对探伤的影响

两种棒材的超声波检验结果见表5。由表5可见,方案A结果明显高于方案B.超声波在介质中传播遵循波的共同传播规律,在传播过程中如果遇到障碍物,就可能对波的传播产生影响,并且这种影响与障碍物的大小有密切关系,如果障碍物的尺寸远小于超声波的波长,则障碍物对超声波的传播几乎不产生影响;相反障碍物的尺寸与超声波的波长相当或远大于超声波的波长时,超声波将发生散射、反射和透射。本次实验采用接触法利用CTS-23B型超声波探伤仪和单探头4P14行检验。超声波平率为5MHZ,波长约为1.2mm。由显微组织图1~4看,方案A组织晶粒及初生α相颗粒明显小于方案B,方案A组织晶粒大小均匀,基本在50um左右,初生α相颗粒直径在15~30um,方案B组织晶粒较大,并且各部位均匀性差,各部位存在明显差异,个别晶粒尺寸达到300um,初生α相颗粒基本为直径40~50um。由显微组织可以看出,两种方案组织中的初生α相晶粒直径远小于超声波的波长,不是引起方案B杂波水平较高的主要原因,或者说在这两种方案下的显微组织,初生α相颗粒大小对超声检验杂波水平的影响可以忽略。

造成方案B杂波水平较高的主要原因是组织中的原始β晶粒,组织存在粗大的晶粒及各部位组织不均匀影响了超声波的传播,造成杂波水平较高。

3、结语

Ti60钛合金Φ350mm规格棒材采用Tβ-40℃进行α+β两相区锻造,其组织晶粒更细小均匀,力学性能及探伤水平均优于采用Tβ-20℃进行α+β两相区锻造的棒材。

参考文献:

[1]M.A Greenfield,c.m.Pierce,J.A.Hall,The effect of Microstructure on the control of Mechanical Properties in alpha-beta Titanium Alloys, Titaninm Science and Technology,vol.3,Plenum Press, 19973, pp2081 ~ 2096 .

[2]ES-SOUNI M.Creep deformation behavior of three high-temperature near α-Ti alloys[J]. Metall Mater Trans A,2001,2A:285-293.

[3]E V A N S W J . O p t i m i z i n g m e c h a n i c a l p r o p e r t i e s i n alpha+betatitanium alloys[J]. Mater Sci Eng A,1998,243:89-96.

[4]DOWSON A L, HOLLIS A C,BEAVERS C J. The effect of the alpha-phase volume fraction and stress ration on the fatigue crack growth characteristics of the near-alpha IMI 843 Ti alloys[J].Int J Fatigue,1992,14:261-270.

相关链接

- 2024-01-13 航空发动机用TA19钛合金大规格棒材的组织和性能研究

- 2024-01-03 钛合金棒生产厂家谈镍钛形状记忆合金植入物在骨科的应用

- 2023-12-28 航空发动机用大规格TC17钛合金棒材显微组织均匀性研究

- 2023-12-26 锻造工艺对石油天然气勘探开发用Ti-662钛合金棒材组织和性能的影响

- 2023-12-14 我国海洋工程用钛合金棒钛合金板应用现状和发展趋势

- 2023-11-30 3D打印钛合金棒在口腔领域的应用研究与进展

- 2023-11-23 时效温度对TC20钛合金锻造棒材组织与性能的影响

- 2023-11-15 热处理对锻压TA15钛合金棒组织和性能的调控

- 2023-11-12 Ti60钛合金在不同温度下的超高周疲劳寿命预测

- 2023-11-11 固溶温度对TA15钛合金棒材组织与力学性能的影响